压力补偿阀基本原理

- 格式:docx

- 大小:11.71 KB

- 文档页数:4

压力补偿阀基本原理根据压力补偿阀布置在整个液压油路中的位置,负载敏感压力补偿控制系统还可以分为阀前压力补偿负载敏感系统和阀后压力补偿负载敏感系统.阀前补偿是指压力补偿阀布置在油泵与操纵阀之间,阀后补偿是指压力补偿阀布置在操纵阀与执行机构之间。

阀后补偿比阀前补偿要先进,主要体现在泵供油不足的情况下。

如果泵供油不足的话,阀前补偿的主阀,导致的结果是向轻载去的流量多,重载去的流量少,就是轻载动得快,复合动作时,各个执行元件不同步.而阀后补偿没有这个问题,会比例分配泵所提供的流量,复合动作时使各个执行元件同步.负荷传感系统分阀前补偿和阀后补偿,当有两个或两个以上的负载同时动作时,如果主泵提供的流量足够满足系统所需流量,阀前补偿和阀后补偿的作用是完全一样的;如果主泵提供的流量无法满足系统所需流量,那么阀前补偿的那种情况是:主泵流量首先往负荷小的负载提供流量,当满足完了负荷小的负载的流量要求时,才往其他的负载供流量;而阀后补偿的情况是:同比(阀开口量)减少各个负载的流量供给,达到动作很协调的效果.即:主泵提供的流量无法满足系统所需流量时,阀前补偿的流量分配与负载有关,而阀后补偿的流量分配与负载无关,只与主阀的开口量有关。

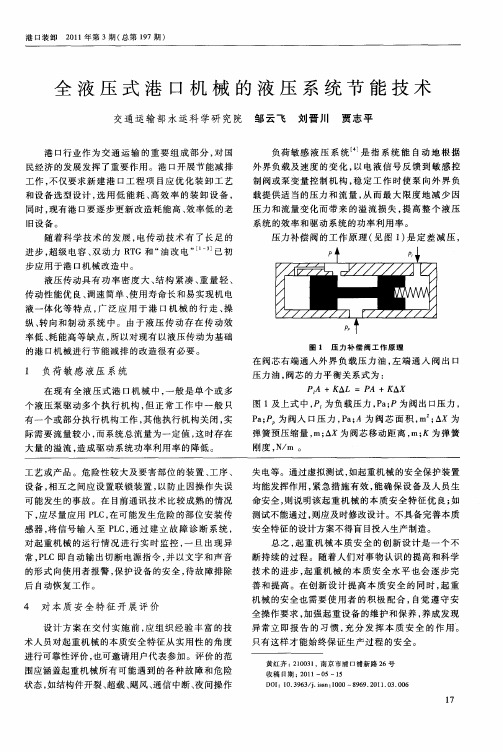

1、二通流量阀中的定差减压阀。

为简化起见,现假定二通阀就串联在泵的出口。

当整个流量阀进入工作状态后,定差减压阀的功能就是保持节流阀进出口两端的压力差大体上为一个常数,如果不考虑液动力的干扰和其他一些芝麻绿豆的问题,这个常数就是弹簧受压缩(预压缩量,加上补偿阀口进入工作岗位引起的压缩量增大)所折算出来的压力,例如5bar(假设)。

有了这一条,那么只要调定好节流阀的开度,通过流量阀的流量就确定了,负载压力的变化(假定泵出口压力由溢流阀调定)将不会影响这个调定流量,也就是说,“负载”压力的变化对流量阀的影响被“补偿"掉了。

如图所示。

例如,泵出口由溢流阀调定的压力P1=130bar,负载压力P3=120,节流阀口压差5(由定差减压阀保持),则补偿阀口后的压力就是125。

补偿阀原理

补偿阀是一种用于液压系统中的重要元件,它能够在系统中起到补偿压力、稳

定系统压力和保护系统安全的作用。

补偿阀的工作原理十分关键,下面将对补偿阀的原理进行详细介绍。

首先,补偿阀的原理基于流体力学的基本原理。

在液压系统中,流体在管道中

流动时会产生流体阻力,而流体的流动速度和管道的截面积会影响流体阻力的大小。

补偿阀通过调节流体的截面积,来改变流体的流动速度,从而实现对系统压力的补偿和稳定。

其次,补偿阀的工作原理与液压系统的负载压力有关。

在液压系统中,负载压

力会随着工作负载的变化而变化,而补偿阀能够根据负载压力的变化来调节流体的截面积,以保持系统压力的稳定。

当负载压力增大时,补偿阀会减小流体的截面积,从而增加流体的流速,以抵消负载压力的增加;当负载压力减小时,补偿阀会增大流体的截面积,从而减小流体的流速,以抵消负载压力的减小。

补偿阀的原理还与系统的安全保护有关。

在液压系统中,如果系统压力过高,

会对系统造成损坏甚至危险。

补偿阀能够通过调节流体的截面积,来限制系统压力的上限,保护系统的安全运行。

当系统压力超过设定的上限时,补偿阀会立即调节流体的截面积,以减小流体的流速,从而降低系统压力,保护系统的安全。

综上所述,补偿阀的原理是基于流体力学的基本原理,通过调节流体的截面积

来实现对系统压力的补偿和稳定,根据负载压力的变化来调节流体的截面积,以保持系统压力的稳定,并通过限制系统压力的上限来保护系统的安全运行。

补偿阀在液压系统中起着至关重要的作用,深入理解其原理对于液压系统的设计和维护具有重要意义。

恒压阀的工作原理

恒压阀是一种压力补偿阀,它可以在系统中的压力发生变化时,保持系统内压力恒定,防止液体在管道内产生涡流。

1.工作原理

在恒压阀的出口处,有一块活动密封板,该密封板在液体压力作用下会产生一个向上的力,此力和出口管中的压力成正比。

当出口管中的压力下降时,这个向上的力就会变小,当出口管中的压力上升时,这个向下的力就会增大。

1.结构特点

(1)恒压阀结构简单、制造容易、成本低。

(2)由于阀芯与阀座之间采用了密封结构,不易被污物堵塞,使用寿命长。

(3)当系统内压力发生变化时,恒压阀可自动控制流量大小和方向变化,从而使系统内的液体保持恒定压差。

(4)当系统内产生涡流时,恒压阀能自动消除涡流影响。

1.恒压阀应用范围

(1)当系统内压降较大时(如用水作冷却介质时),为了防止液体在管道内产生涡流而造成液面波动或液体泄漏等现象发生,此时用恒压阀可以很方便地将管路内的压力恒定在一个值上。

—— 1 —1 —。

压力补偿器工作原理压力补偿器是一种用于液压系统中的重要元件,它的作用是在系统中自动调节液压油的流量,以保持系统中的压力稳定。

压力补偿器的工作原理主要包括液压力传感器、控制阀和调节装置三个部分。

首先,液压力传感器是压力补偿器工作的核心部件。

它能够感知系统中的液压压力,并将这个信号传递给控制阀。

当系统中的液压压力发生变化时,传感器能够及时感知到,并将这个信息传递给控制阀,从而启动调节装置来调整液压油的流量。

其次,控制阀是压力补偿器中起到调节作用的部件。

当传感器感知到系统中的液压压力发生变化时,它会向控制阀发送信号,控制阀会根据这个信号来控制液压油的流量,以使系统中的压力保持稳定。

控制阀的工作原理是通过改变液压油的流通路径和流通截面积来实现的,从而达到调节液压压力的目的。

最后,调节装置是压力补偿器中用于调节液压油流量的部件。

当控制阀接收到传感器的信号后,它会启动调节装置来改变液压油的流量。

调节装置通常采用活塞或阀芯等结构,通过改变流通截面积来调节液压油的流量,从而使系统中的压力得以稳定。

总的来说,压力补偿器的工作原理是通过液压力传感器感知系统中的液压压力变化,然后通过控制阀和调节装置来调节液压油的流量,以保持系统中的压力稳定。

这种自动调节的工作原理使得压力补偿器在液压系统中起到了非常重要的作用,能够有效地保护系统中的其他液压元件,同时也能够提高系统的工作效率和稳定性。

在实际应用中,压力补偿器的工作原理需要根据具体的液压系统来进行调整和优化,以保证系统能够达到最佳的工作状态。

因此,对于压力补偿器的工作原理和调节方法需要进行深入的研究和掌握,以确保液压系统能够稳定、高效地工作。

阀后和阀前压力补偿的专业技术分析报告一、引言在工业过程控制中,压力补偿是一种广泛使用的技术,用于维持流体在管道中的稳定压力。

对于许多阀门应用来说,理解阀前和阀后压力补偿的重要性是至关重要的。

本报告将详细分析阀后和阀前压力补偿的相关专业技术知识。

二、阀前压力补偿阀前压力补偿器是一种装置,它通过改变阀门上游侧的压力来稳定下游侧的压力。

这种类型的压力补偿通常用于控制阀,因为它们需要承受上游侧的高压。

在许多应用中,通过调整阀前压力补偿器,可以有效地稳定下游侧的压力,从而提高过程控制的精度。

阀前压力补偿器的工作原理通常是通过一个可调节的膜片或者活塞来改变上游侧的容积。

当下游侧的压力增加时,膜片或活塞会向下游侧移动,从而减少上游侧的容积,导致上游侧的压力下降。

反之亦然。

这种机制使得下游侧的压力保持在一个预设的值,从而提高了过程控制的稳定性。

三、阀后压力补偿阀后压力补偿器的作用与阀前压力补偿器相反。

它是在阀门下游侧进行压力补偿,通过改变下游侧的压力来稳定上游侧的压力。

这种类型的压力补偿通常用于控制从主系统分流的流体流量。

阀后压力补偿器的工作原理通常是通过一个可调节的膜片或者活塞来改变下游侧的容积。

当上游侧的压力增加时,膜片或活塞会向上游侧移动,从而增加下游侧的容积,导致下游侧的压力下降。

反之亦然。

这种机制使得上游侧的压力保持在一个预设的值,从而提高了过程控制的稳定性。

四、压力补偿的选择和应用在选择和应用压力补偿器时,需要考虑以下几个因素:1.系统压力范围:系统压力范围决定了选择哪种类型的压力补偿器。

如果系统压力范围较大,可能需要使用更耐高压的膜片或活塞材料。

2.流体特性:流体的粘度、密度和腐蚀性等特性也会影响压力补偿器的选择和应用。

例如,某些流体可能会腐蚀或磨损膜片或活塞材料,因此需要选择耐腐蚀的材料。

3.温度范围:温度范围可能会影响压力补偿器的性能和使用寿命。

如果温度范围较大,可能需要选择耐高温的材料或特殊设计的压力补偿器。

压力补偿阀基本原理

根据压力补偿阀布置在整个液压油路中得位置,负载敏感压力补偿控制系统还可以分为阀前压力补偿负载敏感系统与阀后压力补偿负载敏感系统。

阀前补偿就就是指压力补偿阀布置在油泵与操纵阀之间,阀后补偿就就是指压力补偿阀布置在操纵阀与执行机构之间。

阀后补偿比阀前补偿要先进,

主要体现在泵供油不足得情况下。

如果

泵供油不足得话,

阀前补偿得主阀,

导致得结果就就是向轻载去得流量多,

重载去得流量少,就就就是轻载动得快,复合动作时,各个执行元件不同

步。

而阀后补偿没有这个问题,会比例分配泵所提供得流量,复合动

作时使各个执行元件同步。

负荷传感系统分阀前补偿与阀后补偿,

当有两个或两个以上得负

载同时动作时,

如果主泵提供得流量足够满足系统所需流量,

阀前补

偿与阀后补偿得作用就就是完全一样得;

如果主泵提供得流量无法满足系

统所需流量,

那么阀前补偿得那种情况就就是:

主泵流量首先往负荷小得

负载提供流量,

当满足完了负荷小得负载得流量要求时,

才往其她得

负载供流量;而阀后补偿得情况就就是:同比(阀开口量)减少各个负载

得流量供给,达到动作很协调得效果。

即:主泵提供得流量无法满足

系统所需流量时,

阀前补偿得流量分配与负载有关,

而阀后补偿得流

量分配与负载无关,只与主阀得开口量有关。

1

、二通流量阀中得定差减压阀。

为简化起见,现假定二通阀就

串联在泵得出口。

当整个流量阀进入工

作状态后,定差减压阀得功

能就就就是保持节流阀进出口两

端得压力差大体上为一个常

数,如果不考虑液动力得干

扰与其她一些芝麻绿豆得问

题,这个常数就就就是弹簧受压

缩(预压缩量,加上补偿阀

口进入工作岗位引起得压缩量增大)所折算出来得压力,例如

(假设)。

有了这一条,那么只要调定好节流阀得开度,通过流量阀

得流量就确定了,负载压力得变化(假定泵出口压力由溢流阀调定)将不会影响这个调定流量,也就就就是说,

“

负载

”

压力得变化对流量阀得

影响被

“

补偿

”

掉了。

如图所示。

例如,泵出口由溢流阀调定得压力

P1=130bar

,负

载压力

P3=120

,节流阀口压差

5

(由定差减压阀保持)

,

则补偿阀口

后得压力就就就是

125。

现在负载压力从

120

降低到

60

,这在阀内部首

先感觉到

(负载敏感)

这个变化得就就是减压阀阀芯靠近负载那一头带弹

簧得端面,

这里得压力首先降低,

而阀芯得另一个端面由于隔开一个

节流阀(相当于一个海关,我们称液阻)就来不及反应,这样阀芯在带弹簧这一端面得高压作用下移动,

方向正好就就是将补偿阀口

2

开大一

点,使得补偿阀口后、节流阀口前得压力从原来得

125

65

,

负载压力多出来得

60

全部消耗在补偿阀口上面。

负载降低引起节流

阀口后压力降低,

差一点要使节流阀阀口压力增大,

就在这个关节眼

上,

主阀芯自动移动将补偿阀口开大,

使节流阀阀口前得压力也降低

下来,正好后低前也低,只要设计、制造得好,正好两边扯平,实现

补偿!

多出来得

60bar

都消耗在补偿阀口上,

油将发热!

这就就是一种耗

能得补偿!

2

、三通流量阀得补偿原理基本一

样,结构上却有不小得差别,主要就就是起

负载压力补偿作用得就就是与节流阀并联得

定差溢流阀(三通压力补偿器)

,定差溢

流阀保持节流阀阀口前后压差不变,数

字上等于补偿阀弹簧压缩量折算得压

力。

其重要差别在于,由于定差溢流阀

与节流阀并联,即两者进口为同一点,

而泵得流量只就就是绕过定差溢流阀直接通

过节流阀去负载,这样,泵得出口压力,

仅仅比负载高出节流阀阀口得压差,实现了节能名声很响得负载适

应。

注意,这里就就是适应,压力仅仅高一个定值,流量又就就是调定得,所以就就就是功率得适应。

这种适应不存在像二通流量阀那样得补偿损失。

3

、在比例换向阀上,这两种类型得补偿与适应方式,原理上一样,

只就就是加一个高压优先梭阀,实现双向大补偿或适应。

4

、在普通阀、比例方向阀里,要么用二通定差减压补偿,要么用定

差溢流补偿,

两者不能混用。

而在

4

通型多路阀里,

当为定量泵系统

时,往往就就是每个换向阀用二通定差减压补偿,总体用定差溢流补偿,只不过就就是泵得压力只跟同时动作得负载中,压力最高者适应。

5

、在变量泵系统中,对多路阀而言,每个换向阀也就就是用二通定差减压阀补偿,总体上用负载敏感泵。