直吹式制粉系统一般设备组成介绍

- 格式:ppt

- 大小:1.97 MB

- 文档页数:97

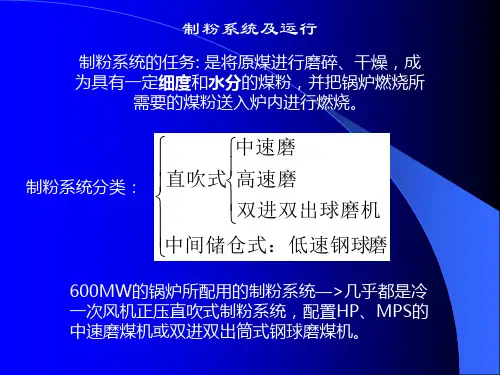

第一章制粉系统第一节概述制粉系统是锅炉设备的一个重要系统。

本工程制粉系统采用中速磨冷一次风机正压直吹式制粉系统,采用6台中速磨煤机,燃用设计煤种时,5台运行,1台备用。

燃用校核煤种I时,5台运行,1台备用。

燃用校核煤种II时,6台运行。

要求锅炉燃用设计煤种煤粉细度R90=17%,校核煤种I 及校核煤种II煤粉细度R90=18%,煤粉均匀性指数不小于1.2。

它由原煤斗、给煤机、磨煤机、煤粉管道、一次风机和密封风机等组成。

在直吹式制粉系统中,磨煤机磨制的煤粉全部送入炉膛内燃烧,因此在任何时候制粉系统的制粉量均等于锅炉的燃料消耗量。

这说明制粉系统的工作情况直接影响锅炉的运行工况,因此要求制粉系统的制粉量能随时适应锅炉负荷的变化而变化。

在制粉系统中,通常使用热风对进入磨煤机的原煤进行干燥,并将磨煤机磨制好的煤粉输送出去。

根据风机的位置不同,直吹式制粉系统又分为负压和正压两种系统。

在负压直吹式制粉系统中,风机装在磨煤机之后,整个系统处在负压下工作。

负压系统优点是磨煤机处于负压下工作,不会向外冒粉,工作环境比较干净,但系统中风机叶片易磨损,降低了风机效率,增加了通风电耗。

在正压制粉系统中,由于磨煤机和煤粉管道都处于正压下工作,如果密封问题解决不好,系统将会向外冒粉,造成环境污染,因此,必须在系统中加装密封风机。

第二节制粉系统的布置本厂每台锅炉设置6座原煤仓。

每座原煤仓的有效容积为778m3,按设计煤种5座煤斗储量能满足锅炉MCR负荷约8.1小时耗煤量,按校核煤种5座煤斗储量能分别满足锅炉MCR负荷约9.1、8.5小时耗煤量,符合《火力发电厂设计技术规程》的要求。

为了防止堵煤在双曲线部分内衬不锈钢材料。

并在仓壁上设置疏松装置。

本厂两台机组合用一个煤仓间,集中布置在两炉之间,采取侧煤仓布置方式。

煤仓间宽度为23.5m,长度为70.0m,采用四列式结构,跨距分别为7.9m、7.7m、7.9m,柱距为10.0m。

煤仓间内设有0.00m 层、17.0m层和44.5m层。

正压直吹式制粉系统的特点:优点:–系统简单,设备部件少、投资少,占地小,维护量小;–运行电耗低;–正压式煤粉不通过一次风机,可选用高效风机;风机叶轮无磨损,检修量小;润滑油冷却系统简单;–通过控制给煤量可控制制粉出力,利于实现燃水比的自动、精确控制调节;–爆炸危险性小。

缺点:–运行工况直接影响锅炉的运行工况;–漏入系统的风量为零,排烟热损失小,引风机电耗小;–正压运行易造成污染,必须采用密封系统;–响应负荷变化滞后性大,较慢;–磨煤机检修时影响锅炉出力,故要求储备系数大,台数多.鹤壁电厂2×600MW超临界机组采用中速磨煤机冷一次风机正压直吹式制粉系统。

每台炉配6台磨煤机。

燃烧校核煤种时,5台运行,1台备用。

采用墙式布置燃烧,每台磨煤机带单侧一层燃烧器。

制粉系统主要设备中速磨的特点启动迅速,调节灵活;磨煤单位电耗小;滚动碾磨,摩擦阻力小,金属磨损量小;转速高,碾磨效果好,效率高;稳定性好,外壳不受力;噪音小,传动平稳;结构紧凑;质量轻,占地面积小,单位投资小,辅助系统复杂,维护量大;对杂质敏感,工作条件要求刻苛:a、铁、木块、雷管等必须清除;b、磨出口温度限制要求高,过高自动停磨;c、对振动和煤种要求严格,不能磨制磨损指数高的煤种;d、要求水分低(外在水分≤15%)。

煤粉储备能力小,响应时间长;磨煤机的结构复杂中速磨煤机工作原理水平布置的磨盘以一定的转速不停的转动,磨辊与磨盘之间存在一定间隙。

原煤落在磨盘上两组相对运动的碾磨部件表面间,在离心力的作用下沿磨盘径向向外沿运动,在磨辊与磨碗间形成煤床,在压紧力作用下受挤压和碾磨而破碎,继续向外溢出磨盘。

一次风从磨下部经磨碗周围环隙流经旋转磨碗的外径,在磨碗外径的细煤粉被气流携带向上流向粗粉分离器,而重的不易磨碎的外来杂物穿过气流落入侧机体区域。

这些杂物通过装在转动的裙罩上的刮板装置扫出磨煤机,排入石子煤斗。

经过三级分离的合格煤粉被送到炉膛燃烧。

直吹式制粉系统一般设备组成介绍1. 引言直吹式制粉系统是一种常见的粉体物料处理系统,广泛应用于食品、化工、医药等行业。

该系统通过对物料进行粉碎、分级、输送等工艺,将原料加工成所需的细粉体。

本文将对直吹式制粉系统的一般设备组成进行介绍。

2. 设备组成直吹式制粉系统一般包括以下几种设备:2.1 粉碎机粉碎机是直吹式制粉系统的核心设备之一,主要用于将原料物料进行粉碎成所需的粉体。

常见的粉碎机有锤式粉碎机、马达粉碎机等。

粉碎机通过旋转的刀片或锤头对物料进行撞击、剪切等作用,将其破碎成所需的细粉。

2.2 分级设备分级设备主要用于对粉碎后的物料进行筛分,将不同粒径的粉体分离出来。

常见的分级设备有振动筛、气流分类机等。

振动筛通过物料在筛面上的扩散、滚动等方式进行分级,将粉体按照粒径大小分成不同的等级。

气流分类机则是利用气流的力学性质对物料进行分级,将粗粉和细粉分离。

2.3 输送设备输送设备主要用于将制粉系统中的物料输送到不同的工艺环节。

常见的输送设备有螺旋输送机、皮带输送机等。

螺旋输送机通过螺旋叶片将物料沿螺旋线输送,皮带输送机则是通过驱动滚筒将物料沿着输送带输送。

2.4 贮存设备贮存设备用于存储制粉系统中的原料和成品粉体。

常见的贮存设备有仓储罐、料仓等。

这些设备通常具有密封、防潮、防爆等功能,以确保物料的质量和安全。

2.5 除尘设备除尘设备用于去除制粉系统中产生的粉尘。

常见的除尘设备有布袋除尘器、旋风除尘器等。

布袋除尘器通过布袋的过滤作用将粉尘捕捉,旋风除尘器则是利用离心力将粉尘从气流中分离。

3. 系统工作原理直吹式制粉系统的工作原理一般包括以下几个步骤:1.原料进料:原料物料经过预处理后,通过输送设备输送到粉碎机进行粉碎。

2.粉碎:原料在粉碎机中受到刀片或锤头的撞击、剪切作用,被破碎成细粉。

3.分级:粉碎后的物料经过分级设备进行分级,将不同粒径的粉体分离。

4.输送:分级后的粉体通过输送设备输送到下一个工艺环节或贮存设备中。

直吹式制粉系统几个常见故障的判断和处理

直吹式制粉系统是一种常用于粉煤磨煤机的粉碎设备,其主要由磨煤机、回风装置、分离器、热风炉等组成。

在正常运行过程中,由于多种因素影响,可能会出现一些常见的故障。

本文将介绍几个常见故障的判断和处理方法,以帮助运维人员更好地进行设备维护和故障排查。

一、系统压力异常

1. 问题表现:系统压力过高或过低。

2. 可能原因:喷嘴堵塞、风机故障、阀门关闭不严等。

3. 处理方法:

- 检查喷嘴是否堵塞,清理堵塞物。

- 检查风机是否正常运行,如果风机出现故障,修理或更换风机。

- 检查阀门是否关闭不严,如有问题,进行调整或更换。

二、设备运行不稳定

三、粉尘泄漏

四、温度异常

五、粉碎效果下降

六、电气故障

在判断和处理常见故障时,运维人员应根据具体情况进行分析和判断,并及时采取相应的处理措施。

还应定期对设备进行检查和维护,预防和及时排查潜在故障,确保设备的正常运行。

运维人员应具备相关设备的知识和技能,能够快速、准确地判断故障原因,并采取有效的处理措施,以保证设备的稳定运行。

制粉系统详细介绍火电厂大型燃煤锅炉机组一般都采用煤粉燃烧方式。

这种燃烧方式可以适合于大的锅炉容量,具有较高的燃烧效率、较广的煤种适应性以及较迅速的负荷响应性。

煤粉在炉内是处于悬浮状态燃烧的,燃烧过程在煤粉流经炉膛的短暂时间内完成,从着火稳定性与系统的经济性角度,电站锅炉都对煤粉的细度和干度提出一定的要求。

火力发电厂制粉系统的任务就是将原煤进行磨碎、干燥,成为具有一定细度和水分的煤粉,并把锅炉燃烧所需要的煤粉送入炉内进行燃烧。

制粉系统从系统风压方面可分为正压式和负压式;从工作流程方面又可分为直吹式和中间储仓式两类。

所谓直吹式制粉系统,就是原煤经过磨煤机磨成煤粉后直接吹入炉膛进行燃烧;而中间储仓式制粉系统是将制备出的煤粉先储存在煤粉仓中,然后根据锅炉负荷需要,再从煤粉仓取出经给粉机送入炉膛燃烧。

直吹式制粉系统制备出的煤粉一般是被具有一定风压的一次风吹至炉膛的,系统处于正压状态,所以直吹式制粉系统一般属于正压式制粉系统;而在中间储仓式制粉系统中制备出的煤粉一般是由排粉风机抽出的,系统处于负压状态,所以中间储仓式制粉系统一般属于负压式制粉系统。

我国电厂内各种类型的制粉系统都有采用,过去采用较多的是具有低速钢球磨煤机的中间储仓式制粉系统。

近年来,随着火电建设和电力工业技术的发展,600MW的锅炉所配用的制粉系统几乎都是冷一次风机正压直吹式制粉系统,配置双进双出筒式钢球磨煤机。

双进双出钢球磨煤机每端进口有一个空心圆管,圆管外围有用弹性固定的螺旋输煤器,螺旋输煤器和空心圆管可随磨煤机筒体一起转动,螺旋输煤器如像连续旋转的铰刀,使从给煤机下落的煤,由端头下部不断地被刮向筒内。

螺旋铰刀与空心圆筒的径向外侧在一个固定的圆筒外壳体,圆筒外壳体与带螺旋的空心圆筒之间有一定间隙,这个间隙的作用是:下部可通过煤块,上部可通过磨制后的风粉混合物。

对于硬件杂物可能使螺旋铰刀被卡涩时,因为螺旋铰刀是弹性固定在空心圆管上的,允许有一定位移变形作用,因而不易卡坏。

#2炉(即220/100型锅炉)风扇磨直吹式制粉系统改为钢球磨中间储仓式制粉系统可行性分析目录第一章我厂锅炉制粉系统简介及对本设计课题的分析第一节我厂锅炉制粉系统简介第二节本设计课题的分析第二章钢球磨中间储仓式制粉系统的设计计算第一节煤粉制备系统及磨煤机的选择第二节 DTM290/350型钢球滚筒磨煤机的计算第三节所需干燥剂量的确定和热力计算第四节排粉机前湿混合物数量和乏气再循环比例的决定第五节燃烧气的设计计算第六节燃烧气阻力计算第三章中间储仓式(钢球磨)制粉系统的燃烧过程自动控制系统设计方案第一节对燃烧过程自动控制的要求第二节中间储仓式和直吹式制粉系统锅炉燃烧控制的特点第三节中间储仓式制粉系统的锅炉燃烧过程自动控制系统设计第四章钢球磨煤机的自动调节系统设计第一节磨煤机负荷自动调节系统第二节磨煤机出口风粉温度自动调节系统第五章锅炉辅机的联锁方案附图一:中间式(钢球磨)制粉系统的锅炉燃烧过程自动控制系统框图附图二:220/100型风扇磨直吹式锅炉燃烧系统图附图三:220/100型钢球磨中间储仓式锅炉燃烧系统图内容摘要毕业设计本着提高本人专业理论知识水平,加深对所学专业知识的运用和了解为目的,在编写过程中,力求理论联系实际,结合我厂的实际情况,进行了200/100型锅炉风扇磨直吹制粉系统改为钢球磨中间储仓式制粉系统可行性分析。

在毕业设计中,着重进行了钢球磨中间储仓式制粉系统的设计计算,对磨煤机的选型,DTM290/350型磨煤机动力进行了校核计算,并进行了制粉系统的热力计算,确定了制粉系统介质数量及参数,从而确定了制粉系统其他设备的选择依据。

随着制粉系统的改变其燃烧过程自动控制系统必须有相应的变动,根据中间储仓式锅炉燃烧控制的特点,对燃料、送风、引风控制系统进行了论述,确定了燃烧过程自动控制系统的基本方案,最后对钢球磨煤机的自动调节系统及锅炉辅机的联锁设计方案进行了简述,在毕业设计后附有锅炉燃烧系统图及燃烧控制方框图。