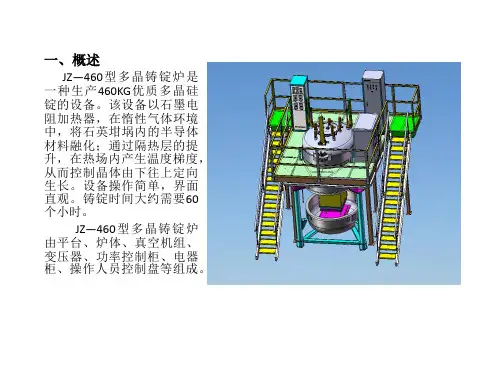

GT多晶铸锭炉通用操作手册

- 格式:pdf

- 大小:7.92 MB

- 文档页数:40

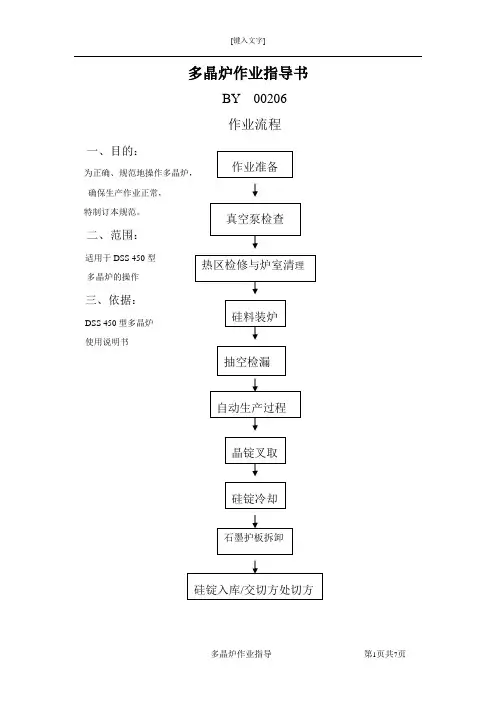

多晶炉作业指导书BY 00206作业流程一、目的: 为正确、规范地操作多晶炉,确保生产作业正常,特制订本规范。

二、范围:适用于DSS 450型 多晶炉的操作三、依据:DSS 450型多晶炉 使用说明书作业内容1.作业准备1.1.进入多晶车间须穿戴好洁净工作服、鞋。

1.2.开炉前,按工艺要求检查水、电、气、炉内温度,确认无误后方能开炉。

1.3.准备好一次性PVC手套、高温手套、无尘纸、酒精、吸尘器、防尘口罩等。

1.4.准备好叉车、吊装笼等专用工具。

1.5.将炉体从上到下把有被污染的地方擦拭干净,擦洗时注意不要碰撞所有控制接线及开关以免发生不必要的损失与事故,并把炉子周围吸干净,遇到损坏时要及时报告班长做记录并报修,请专业人事前来修检。

2. 真空泵检查观察罗茨泵和机械泵的油位,确保油位在观察窗1/3以上的位置。

若油位过低时,需报设备维护人员及时加油,以确保泵正常工作,并具有良好的抽率。

3. 热区检修与炉室清理热区检修与炉室清理必需由专业人员或具有一定资质的人员来操作。

每炉均需检修热区,清理炉室。

准备好无尘纸、酒精、软刷、吸尘器及可能需要的配件,如石黑螺栓、螺帽等。

3.1专业检修人员检修热区:首先检测螺丝有无松动,螺栓有无断折,松动的要及时扭紧,断的要及时更换;而后检测相应加热件的连接性以及其与石墨纤板及炉体的电绝缘性,一般要求绝缘阻抗大于2K欧,最小不能低于1 K欧。

若加热件上有颗粒物和脱落物以及其它杂物,需用吸尘器及时除去,吸不去的先用软刷刷一刷,而后再用吸尘吸;若隔热笼上有杂质,也应及时用吸尘器除去,吸不去的先用软刷刷一刷,而后再用吸尘吸。

3.2.用吸尘器将炉腔内清理干净,清理顺序为:DS助凝板、石墨纤维板、防溢石棉、腔内壁杂物,直至确认炉体内无明显污物为准。

3.3.检修及清理完成后,要确认没有物体没有落到炉内,这一点很重要,要切记。

注意不要将任何物品遗漏到炉体内。

3.3.检修清理完成后要做相应的记录。

多晶硅铸锭炉是太阳能光伏产业中,最为重要的设备之一。

它通过使用化学方法得到的高纯度硅熔融,调整成为适合太阳能电池的化学组成,采用定向长晶凝固技术将溶体制成硅锭。

这样,就可切片供太阳能电池使用。

多晶硅铸锭炉采用的生长方法主要为热交换法与布里曼法结合的方式。

这种类型的结晶炉,在加热过程中保温层和底部的隔热层闭合严密,保证加热时内部热量不会大量外泄,保证了加热的有效性及加热的均温j生。

开始结晶时,充入保护气,装有熔融硅料的坩埚不动,将保温层缓慢向上移动,坩埚底部的热量通过保温层与隔热层之间的空隙发散出去,通过气体与炉壁的热量置换,逐渐降低坩埚底托的温度。

在此过程中,结晶好的晶体逐步离开加热区,而熔融的硅液仍然处在加热区内。

这样在结晶过程中液固界面形成比较稳定的温度梯度,有利于晶体的生长。

其特点是液相温度梯度dT/dX 接近常数,生长速度可调。

通过多晶硅铸锭法所获得的多晶硅可直接获得方形材料,并能制出大型硅锭;电能消耗低,并能用较低纯度的硅作投炉料;全自动铸锭炉生产周期大约50 h可生产200 kg以上的硅锭,晶粒的尺寸达到厘米级;采用该工艺在多晶硅片上做出电池转换效率超过14%。

多晶硅铸锭炉融合了当今先进的工艺技术、控制技术、设备设计及制造技术,使它不仅具有完善的性能,而且具有稳定性好、可靠性高,适合长时间、大批量太阳能级多晶硅的生产。

1、多晶硅铸锭炉的主要工艺特点太阳能级多晶硅的生产。

根据以上的多晶硅铸锭炉定向生长凝固技术原理,并结合我国当前实际需要,我们特别制定了以下的工艺流程。

多晶硅主要工艺参数如下。

第一步:预热(1)预热真空度:大约1.05 mPa;(2)预热温度:室温一1 200 oC;(3)预热时间:大约15 h;(4)预热保温要求:完全保温。

第二步:熔化(1)熔化真空度:大约44.1 Pa;(2)熔化温度:1 200℃~1 550℃;(3)熔化时间:大约5 h;(4)熔化保温要求:完全保温;(5)开始充保护气。

中频炼钢炉操作方法中频炼钢炉是一种常用于炼钢的设备,下面是一般的操作方法:1. 检查炉体和设备是否正常。

- 检查炉体是否与电源连接良好。

- 检查冷却水系统是否正常运行。

- 检查温度控制系统是否正常。

2. 准备炉料。

- 根据所需钢种确定需要炼炉的炉料类型和比例。

- 确保炉料清洁,并将其放入料仓中。

3. 打开炉门,并放入炉料。

- 打开炉门,并使用专用工具将炉料倒入炉内。

- 注意安全,避免炉料溅出造成伤害。

- 确保炉料均匀分布在炉内。

4. 关闭炉门,启动炉体。

- 关闭炉门,确保密封。

- 启动炉体并调整电源参数,使炉体加热。

5. 监控和控制温度。

- 使用温度控制系统监测炉体温度。

- 根据所需的炼钢工艺要求,调整电源参数控制温度。

6. 炼炉过程中的搅拌和排污。

- 在炉料熔化过程中,使用专用工具进行搅拌。

- 定期排污,以去除冶炼过程中产生的废渣和杂质。

7. 结束炼钢过程。

- 根据所需的炼钢时间,决定何时结束炼钢过程。

- 关闭炉体,停止电源供应。

8. 冷却炉体和取出钢水。

- 关闭主电源后,使用冷却系统冷却炉体。

- 使用专业设备和工具取出炉内的钢水。

9. 清理和维护。

- 清理炉体和周围环境,清除污渍和杂质。

- 定期检查和维护设备,确保其正常运行。

以上是中频炼钢炉的一般操作方法,具体操作步骤可能因设备型号和厂商要求有所不同,操作时必须严格按照设备说明书和操作手册进行操作。

在操作时务必注重安全,遵循相关操作规程和安全操作要求。

钢铁冶炼使用说明书(字数:1582)1. 简介钢铁冶炼使用说明书旨在向操作员提供关于钢铁冶炼过程的详细说明,以确保生产安全和提高生产效率。

本手册将介绍冶炼设备的使用方法、操作注意事项以及故障排除方法。

2. 设备检查与准备钢铁冶炼过程中,确保设备正常运行至关重要。

在操作冶炼设备之前,请务必进行以下检查和准备工作:2.1 确保冶炼炉和相关设备的完好无损,检查设备是否出现过热、磨损或其他异常情况。

2.2 清理冶炼炉及相关设备的内部和外部,确保没有杂质、附着物或灰尘等。

2.3 检查燃料供应是否充足,并保证燃气管道和电缆连接正常。

3. 冶炼步骤本节将详细介绍钢铁冶炼的步骤,确保操作员能够正确执行以下流程:3.1 定量投料将合适的矿石、燃料和脱硫剂按比例加入冶炼炉中。

注意遵循投料顺序和比例,以确保正常投料和均匀混合。

3.2 点火使用适当的点火方法点燃燃料,实现冶炼炉内的高温。

在点火过程中,确保观察火焰状态和炉膛温度,及时调整燃油或燃气供应。

3.3 维持温度在冶炼过程中,保持适宜的温度,控制燃烧速度和供氧量。

通过监测炉内温度、压力和气体成分,及时调整参数以保持恒定的温度。

3.4 铸造当熔池达到所需的温度和成分时,进行钢铁的铸造。

确保铸造过程中操作员的安全,配备必要的防护装备。

4. 废气处理钢铁冶炼过程中产生的废气含有有害物质,必须进行有效处理以保护环境和操作员的健康。

4.1 减少废气排放通过优化燃料混合比例和燃烧条件,减少废气排放量。

使用高效的废气处理设备,如除尘装置和废气处理系统,清除废气中的颗粒物和有害成分。

4.2 废气回收利用将部分废气进行回收利用,用于预热空气、水加热和发电等,提高资源利用效率。

5. 安全操作与故障排除钢铁冶炼过程中存在一定的风险,操作员需要遵守以下安全操作规程:5.1 穿戴个人防护装备,如安全帽、防护服、耐高温手套和护目镜等。

5.2 严禁在炉膛附近吸烟、使用明火和其他易燃物品。

5.3 对于冶炼设备的异常状态或故障,应立即停机,并按照设备使用说明书或操作规程进行故障排除。

铸造设备通用操作规程范文一、目的和适用范围本操作规程的目的是为了规范铸造设备的使用,确保操作人员的安全,保证设备的正常运行,提高生产效率。

适用于所有铸造设备的操作。

二、操作前准备工作1. 检查设备的工作状态,确保各部件正常、齐全;2. 检查设备的供电线路和接地情况,确保安全可靠;3. 清理设备周围的杂物和废料,确保工作区域整洁;4. 根据工作要求准备所需材料和工具。

三、设备开机操作1. 确保设备的所有开关处于关闭状态;2. 将设备的电源线插入正常的电源插座,确保连接牢固;3. 打开设备的总电源开关,确保设备供电正常;4. 按照设备的操作面板上的指示,依次打开各个部件的电源开关,确保设备各部件正常工作。

四、设备停机操作1. 先关闭设备的各个部件开关,确保设备停止工作;2. 再关闭设备的总电源开关,断开设备电源供应;3. 断开设备的电源线与电源插座的连接;4. 清理设备周围的杂物和废料,确保设备周围整洁。

五、设备日常维护1. 每天使用之前,检查设备的各个部件是否正常,如有损坏或异响应及时通知维修;2. 定期对设备进行检修和保养,清理灰尘、润滑部件、更换磨损零件等;3. 严禁在设备运行状态下进行维护和保养。

六、设备故障处理1. 发现设备故障时,立即停止操作,并通知相关人员进行处理;2. 在故障处理过程中,严禁随意更换设备部件,必要时应寻求专业人员的帮助;3. 故障处理完成后,经专业人员确认无安全隐患,方可继续使用设备。

七、安全注意事项1. 操作人员必须穿戴符合安全要求的劳动防护用品;2. 操作人员必须熟悉设备的操作方法和工作原理,严禁未经培训的人员擅自操作设备;3. 操作人员禁止戴手套、夹有项链、手链等饰品,以防发生危险;4. 操作过程中,严禁擅自拆卸设备部件或进行未经授权的改装;5. 需要操作的部位必须保持干燥、清洁,避免发生滑倒或受伤情况;6. 在设备运行时,禁止将手、头或其他身体部位伸入设备内部;7. 禁止在设备运行时,将无关物品放置在设备上,以防发生意外事故;8. 使用设备必须按照操作规程的要求进行,禁止违规操作。

多晶炉工艺调试流程一,工艺原理:多晶硅铸锭炉采用的生长方法主要为热交换法与布里曼法结合的方式。

这种类型的铸锭炉,内涂SiN 的坩埚装入多晶硅料后放在导热性很强的DS块上,关闭炉子后排气,坩埚的四个竖直面及顶部都有石墨加热器,DS-Block,坩埚四周围都有隔热层,在加热的过程中保温层和底部隔热层闭合严密,保证加热时内部热量不会大量外泄,保证了加热的有效性和加热的均温性。

在结晶时,充入保护气氩气,装有熔融硅料的坩埚在DS块上不动,将装有保温层的隔热笼缓慢向上移动,坩埚底部的热量通过保温层与隔热层之间的空隙发散出去,通过气体与炉壁的热量置换,逐渐降低坩埚底部的温度。

在此过程中,结晶好的晶体逐步离开加热区,而熔融的硅液仍然处在加热区内,这样在结晶的过程中液固界面形成比较稳定的温度梯度,这个梯度使坩埚内的硅液从底部开始凝固,从熔体底部向顶部开始长晶。

当所有硅料都凝固后,在程序的控制下,硅锭需要经过退火,冷却处理以免破裂且能将晶格降到最小限度。

二,调试步骤:调试主要分调试前检查准备,800度手动低温烘烤,正常工艺空烧运行,和投料运行四个步骤。

1,调试前检查准备:a,外部的水、电、气方面都必须正常。

b,热场安装各方面的距离尺寸需与安装图纸上一致。

特别注意热偶与加热器的距离。

c,隔热笼的零位要准确,保证将炉腔合上隔热笼处于零位时底部与下保温板之间的间隙为5-8mm。

d,炉子的绝缘电阻确保大于2K欧姆。

2,800手动低温烘烤:a,先将隔热笼和炉腔合上开始抽气。

b,当抽到1mbar以下时若抽不动了就可以开始直接手动加热了。

c,启动加热器先用功率控制加热,每十分钟加10%的功率加热加到50%为止,当温度到达800度后转温度控制,温度控制在800度保持4小时同时把隔热笼打开到最大,注意整个过程都要保持抽气状态。

低温烘烤的目的:除去新热场里含的水气和确认加热器的电阻值。

3,正常工艺空烧运行:a,运行前要检查热场和电阻值,将新的护板底板和盖板拼好一起放入炉腔内准备空烧,最好能在底板上放一层软毡。

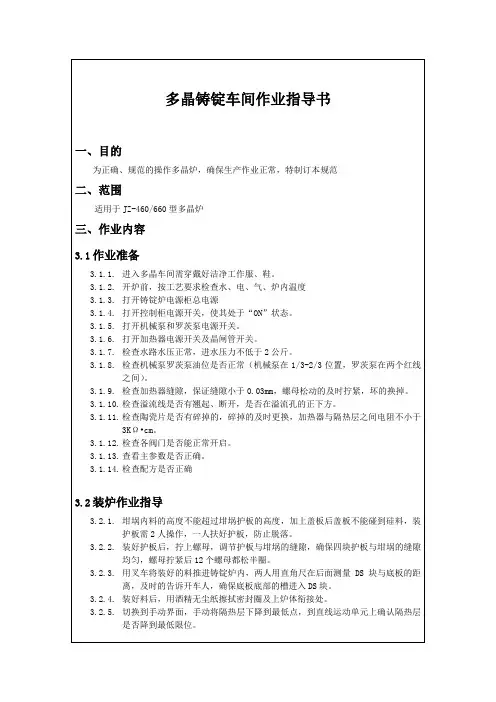

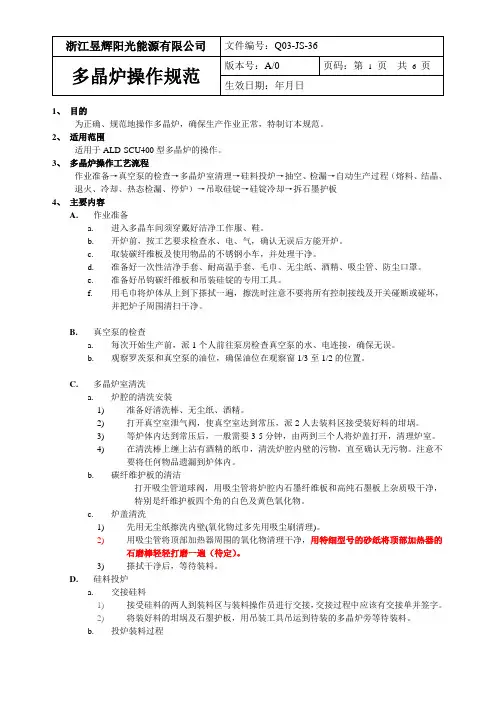

1、目的为正确、规范地操作多晶炉,确保生产作业正常,特制订本规范。

2、适用范围适用于ALD-SCU400型多晶炉的操作。

3、多晶炉操作工艺流程作业准备→真空泵的检查→多晶炉室清理→硅料投炉→抽空、检漏→自动生产过程(熔料、结晶、退火、冷却、热态检漏、停炉)→吊取硅锭→硅锭冷却→拆石墨护板4、主要内容A.作业准备a.进入多晶车间须穿戴好洁净工作服、鞋。

b.开炉前,按工艺要求检查水、电、气,确认无误后方能开炉。

c.取装碳纤维板及使用物品的不锈钢小车,并处理干净。

d.准备好一次性洁净手套、耐高温手套、毛巾、无尘纸、酒精、吸尘管、防尘口罩。

e.准备好吊钩碳纤维板和吊装硅锭的专用工具。

f.用毛巾将炉体从上到下搽拭一遍,擦洗时注意不要将所有控制接线及开关碰断或碰坏,并把炉子周围清扫干净。

B.真空泵的检查a.每次开始生产前,派1个人前往泵房检查真空泵的水、电连接,确保无误。

b.观察罗茨泵和真空泵的油位,确保油位在观察窗1/3至1/2的位置。

C.多晶炉室清洗a.炉腔的清洗安装1)准备好清洗棒、无尘纸、酒精。

2)打开真空室泄气阀,使真空室达到常压,派2人去装料区接受装好料的坩埚。

3)等炉体内达到常压后,一般需要3-5分钟,由两到三个人将炉盖打开,清理炉室。

4)在清洗棒上缠上沾有酒精的纸巾,清洗炉腔内壁的污物,直至确认无污物。

注意不要将任何物品遗漏到炉体内。

b.碳纤维护板的清洁打开吸尘管道球阀,用吸尘管将炉腔内石墨纤维板和高纯石墨板上杂质吸干净,特别是纤维护板四个角的白色及黄色氧化物。

c.炉盖清洗1)先用无尘纸擦洗内壁(氧化物过多先用吸尘刷清理)。

2)用吸尘管将顶部加热器周围的氧化物清理干净,用特细型号的砂纸将顶部加热器的石磨棒轻轻打磨一遍(待定)。

3)搽拭干净后,等待装料。

D.硅料投炉a.交接硅料1)接受硅料的两人到装料区与装料操作员进行交接,交接过程中应该有交接单并签字。

2)将装好料的坩埚及石墨护板,用吊装工具吊运到待装的多晶炉旁等待装料。

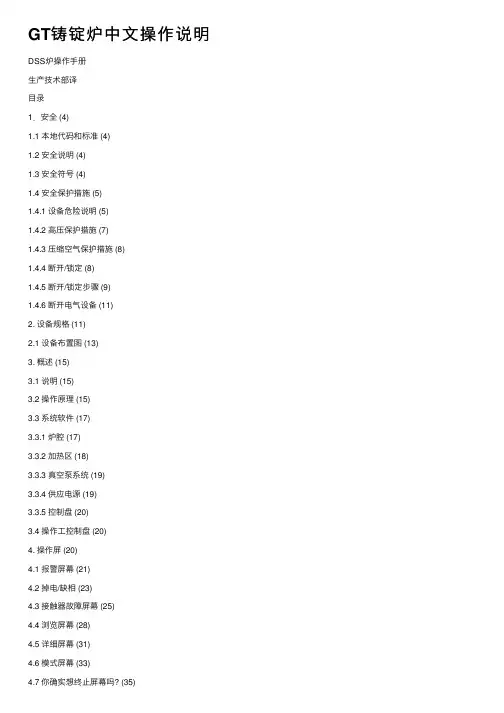

GT铸锭炉中⽂操作说明DSS炉操作⼿册⽣产技术部译⽬录1.安全 (4)1.1 本地代码和标准 (4)1.2 安全说明 (4)1.3 安全符号 (4)1.4 安全保护措施 (5)1.4.1 设备危险说明 (5)1.4.2 ⾼压保护措施 (7)1.4.3 压缩空⽓保护措施 (8)1.4.4 断开/锁定 (8)1.4.5 断开/锁定步骤 (9)1.4.6 断开电⽓设备 (11)2. 设备规格 (11)2.1 设备布置图 (13)3. 概述 (15)3.1 说明 (15)3.2 操作原理 (15)3.3 系统软件 (17)3.3.1 炉腔 (17)3.3.2 加热区 (18)3.3.3 真空泵系统 (19)3.3.4 供应电源 (19)3.3.5 控制盘 (20)3.4 操作⼯控制盘 (20)4. 操作屏 (20)4.1 报警屏幕 (21)4.2 掉电/缺相 (23)4.3 接触器故障屏幕 (25)4.4 浏览屏幕 (28)4.5 详细屏幕 (31)4.6 模式屏幕 (33)4.7 你确实想终⽌屏幕吗? (35)4.8 主参数屏幕 (36)4.9 PID值屏幕 (40)4.10 输⼊密码才能进⼊的⼿动屏幕 (41)4.11 降压屏幕 (43)4.12 配⽅屏幕 (44)4.13 ⼿动屏幕 (44)4.14 隔热层的⼿动屏幕 (47)4.15 图标数据屏幕 (50)5. 炉⼦操作 (52)5.1 概述 (52)5.2 打开炉腔 (52)5.2.1 提升下腔室的屏幕 (54)5.3 取出长晶的硅锭........................................................................... . (55) 5.4 装⼊新硅料 (57)5.4.1 安全地装上⽯墨板和螺栓 (58)5.5 运⾏⼀个⾃动循环 (61)5.6 ⾃动运⾏过程 (64)5.7 监控⾃动运⾏循环 (70)5.8 响应报警 (72)5.9 调节操作状况 (73)5.10 终⽌⼀个⾃动运⾏ (76)5.11 热电偶故障 (78)5.12 炉⼦过热 (79)5.13 硅液溢流报警 (80)5.14 测量硅锭的长晶状况 (82)6. 先进的功能 (84)6.1 控制环路 (84)6.1.1 功率 (84)6.1.2 温度 (85)6.1.3 真空 (85)6.1.4 ⽓体 (85)6.1.5 进⽓ (85)6.1.6 排⽓ (86)6.2 DSS长晶循环期间的操作顺序 (86)6.2.1 加热 (86)6.2.2 熔化 (87)6.2.3 长晶 (89)6.2.4 退⽕ (89)6.2.5 冷却 (90)6.3 配⽅的开发和改进 (91)6.4 配⽅的建⽴和开发 (93)6.5 主参数说明 (99)7. 故障说明 (111)7.1 报警功能 (111)7.2 数据记录功能 (119)7.3 下载新软件 (124)1.安全1.SAFETY1.1 本地代码和标准每⼀个⽤户都有责任.保证设计,设施的布置/连接和⼯艺流程状况符合本地代码和标准。

拉晶&铸锭辅助设备明细表一、线开方切割辅助设备明细:适用于以下机型----单晶硅拉晶炉,多晶硅铸锭炉001、单晶拉制炉北京京运通:JRDL-800/JRDL-900CCD型单晶炉常州华盛天龙:DRF-50 单晶硅生长炉、DRF95直拉式硅单晶炉上海汉虹:FT-CZ2008A FT-CZ2208AE FT-CZ2208A北京京仪世纪:MCZ-6000HB/MCZ-6000A/MCZ-6000K型单晶炉西安理工晶体科技有限公司:TDR-100/TDR—120型硅单晶炉中国电子第48所:CZ800A/CZ900A型单晶炉江阴市华英光伏科技有限公司:TDR85单晶硅炉 TDR95单晶硅炉宁夏日晶新能源装备股份有限公司:单晶炉NXRJ-CZ8520/CZ9022/CZ9524 B/P宁晋阳光半导体设备有限公司(晶龙集团): CZ-70/80/90/110A单晶硅生长炉上虞晶盛机电工程有限公司:TDR80A/TDR85A/TDR95A/TDR112A全自动晶体生长炉德国普发拓普公司:EKZ 2700/3500单晶提拉炉西安华德晶体设备(西安理工大学) :北京七星华创、宁夏晶阳、浙大KAYEX、西安创联、无锡惠德晶体、江南电力等002、多晶铸锭炉北京京运通:JZ-450多晶硅铸锭炉浙江精工:JJL240型多晶硅铸锭炉、JJL500型多晶硅铸锭炉上海汉虹:HXH-270/450型多晶硅铸锭炉北京京仪世纪:VB-450型多晶铸锭炉中国电子第48所:R13240-1/R13450-1/UM型多晶硅铸锭炉常州华盛天龙:DRZF450多晶硅浇铸炉上虞晶盛机电工程有限公司:MCS450型多晶铸锭炉美国GT-Solar:DSS240TM/DSS450TM/DSS450HPTM多晶浇铸炉新一代DSS650TM 德国普发拓普公司:VGF 632/732 Si多晶硅铸锭炉宁夏日晶新能源装备股份有限公司:多晶铸锭炉NXRJ-MC500 B/P……序号品名规格型号单位单价(元)数量总价(元)备注多晶铸锭用辅助设备1 多晶硅锭吊装夹具BS-DSS450型最大起吊重量:1000KG台多晶硅锭装夹用2 硅锭翻转台BS-GT450型最大承重:1000KG辆多晶硅锭喷砂翻转用3 多晶硅锭龙门式吊具BS-LMD2000型最大承重:2000KG套横梁净跨度:2600mm两侧立柱高度:3800mm4 电动起重装置BS-DDL2000型台2T×6米,附有电控箱、手控线开关、吊钩总成1套5 LED数显电子吊秤BS-OCS1000型最大称重:1000KG台多晶硅锭称重用6多晶硅锭平板运输车(加强承载型,1000KG)BS-MGD1200型1000×750×650mm辆不锈钢平板为向下折弯钣焊,防止脱模时碰撞7 硅料烘箱BS-GLT500型/380V/21KW 台外形尺寸:L×W×H= 2046×1193×2288mm8 不锈钢烘料(车)架配套烘箱/五层辆外形尺寸:L×W×H= 900×850×1500mm9 不锈钢烘料(车)架配套烘箱/八层辆外形尺寸:L×W×H= 900×850×1500mm10 40mm高硅料滤篮(烘料篮盘)配套烘料架/L×W×H=800×400×40mm只SUS316L不锈钢篮筐,不带PP板,Φ8mm×50%SUS316L不锈钢篮筐,耐高温PP板,Φ8mm×50%11 70mm高硅料滤篮(烘料篮盘)配套烘料架/L×W×H=800×400×70mm只SUS316L不锈钢篮筐,不带PP板,Φ8mm×50%SUS316L不锈钢篮筐,耐高温PP板,Φ8mm×50%12 多晶石英坩埚烘箱BS-SYT100型380V/14KW/单工位台多晶石英坩埚通用BS-SYT350型380V/42KW/三工位台单晶拉制用辅助设备13 单晶硅棒运输车BS-GBY1618型套材质:不锈钢带硅棒周边保护14 硅棒横移放置架15 不锈钢重锤Φ53.5×L=520mm 根16 钼夹头京运通80定制只17 钼爪L×W×H=205×46×8mm 个18 钼螺杆+钼螺丝M6×55mm 根19 取大盖工具BS-DGB800型件20 取保温筒扳手工具BS-BWG800型件21 取导流筒工具BS-DLB800型件22 取坩埚杆螺钉工具BS-GGG800型件23 取石墨螺栓工具BS-SMG800型件24 托晶架BS-TJ800型个25 热场推车BS-TC800型辆26 拖棒车BS-TBC800型辆27 石英坩埚喷涂烘箱BS-SYT22型18寸~22寸台含旋转喷涂台28 单晶石英坩埚烘箱BS-SYT100型380V/14KW/单工位台单晶16~24英寸坩埚通用BS-SYT350型台380V/28KW/两工位29 ………。