制冷剂管内沸腾计算公式

- 格式:docx

- 大小:42.40 KB

- 文档页数:2

单级压缩机制冷计算公式单级压缩机制冷计算公式计算准备公式:1、单位质量制冷量蒸进蒸出i i q ?=0kj/kg (kcal/kg)压缩机产冷量蒸进压进i i q ?=02、单位容积制冷量吸v q q v 0=kj/m 3(kcal/m 3)计算制冷量Q 0公式:3、制冷剂流量0q Q G O =kg/h 4、压缩机实际输气量v 0q Q Vs =m 3/h 计算耗功AL 公式:5、压缩机单位理论耗功压进压出i i Al ?=kj/kg (kcal/kg )6、压缩机总理论耗功AL=G ×Al kj/kg (kcal/kg )计算散热量Q K 公式:7、冷凝器单位理论散热量冷出冷进i i q k ?=kj/kg (kcal/kg )8、冷凝器总理论散热量Q k =G ×q kkj/h (kcal/kg )计算电机功率理论制冷系数公式:9、压缩机电机理论功率3600AL Nt =kw (按千焦计算)计算制冷系数公式:10、理论制冷系统Al q AL Q εh 00==计算理论输气量公式:11、压缩机理论输气量λVs Vh =㎡/h (λ-压缩机输气系数)为0.7左右功率计算公式:12、压缩机指示功率ηi NtNi =kw (i η指示功率一般为0.8~~0.9)13、轴功率ηe Nt ηm ηi Nt ηm Ni Ne =?==Kw (9.0~8.0机械效率一般为m η)(8.0~64.0机械效率一般为e η)14、轴功率Ne=Ni+Nmkw 15、电机需配功率N D =(1.1~1.2)Nekw 计算散热量公式:16、冷凝器实际散热量Q K =Q 0+Nikw 计算热交换器公式:17、换热器换热量Q 计算公式Q=KF △tmkj/h (Kw )(Kcal/h)18、传热系统K 计算公式α21λδα111K ++=kj/m 2h℃kW/m 2℃(λ导热系数δ厚度α对数放热系数α1管传热阻λδ管壁传热阻α2管内传热阻)19、对数平均温差△tm 计算公式Δt Δt 2.3lg ΔtΔt Δtm ?=℃20、水、空气传热Q 计算公式Q=CW △t kj/h (kw )(kcal/h)C 比热(水:1kcal/kg=4.19kj/kg 风:1kcal/kg=0.24kj/kg 冰:1kcal/kg2.1kj/kg )W 水量lg1=0lg2=0.301lg3=0.4771lg4=lg22=2lg22lg 10lg 210lg 5lg ?==Lg6=lg (2×3)=lg2+lg3Lg8=lg23=3lg2Lg9=lg32=2lg3Lg10=1理论输气量公式:21、压缩机理论输气量)/(60432h m n Z S D Vh ×××=π(M 3/h)S 单位为米功率计算:22、指示效率00bt T T i k+=η氨机b=0.001氟机b=0.002523、摩擦(机械)功率72.36VhNm α=氨机α=0.4氟机α=0.6能效比计算:24、实际制冷系数Ne Q s 0=ε相当于COP。

纯质制冷剂管内沸腾换热的计算方法Key words local flow boiling heat transfer coefficients; quality; divisional calculation method目前各种教科书和设计手册中,在进行蒸发器设计时,制冷剂沸腾侧的换热系数都按不分流型的平均换热系数来计算。

然而在实际沸腾过程中,随着沸腾的不断进行,制冷剂的流动情况不同,处于不同的流型,而且壁温沿程也有较大的变化,这几方面的影响都使局部换热系数发生很大的变化。

因此,只按一个平均的换热系数来设计蒸发器必然造成较大的误差。

鉴于此,我们采用分段计算的方法来计算局部换热系数。

对于纯质制冷剂,不同的文献资料推荐的计算公式有差别,因此有必要对各个计算公式作分析比较,并与实验数据进行对比,筛选出与实验数据吻合良好的计算方法及计算公式,为经济而有效的设计蒸发器提供参考。

1 两相流换热区分流型的模型Chawla把制冷剂在管内蒸发时的传热粗略地分成两个换热区——沫态沸腾区换热和两相受迫对流换热区。

B·slipcevic按照Chawla的资料,整理出相应于不同换热区域的计算公式:沫态沸腾区(1)两相强制对流换热区(2)其中各参数的确定见参考文献[1]。

上面两个换热区的分界,视质量流速与热流密度的关系确定。

当时,按沫态沸腾换热(公式(1))计算,当时,应按两相强制对流换热(公式(2))计算。

本人对B·slipcevic整理出的相应于不同换热区域的公式的计算值与从不同文献[2~5]中收集到的R12、R22、R134a等不同工质的局部沸腾换热系数的实验数据进行了比较,结果显示B·slipcevic 公式的计算值与实验值相比主要偏高,绝对平均偏差为56.7%。

B·slipcevic公式在沫态沸腾区或两相强制对流换热区的计算值均不随干度变化,这与沫态沸腾区的实验情况比较相符,但与两相强制对流换热区的实验情况相差很远。

沸腾换热计算式沸腾换热计算式(1) 大容器饱和核态沸腾前面的分析表明,影响核态沸腾的因素主要是壁面过热度和汽化核心数,而汽化核心又受到墨面材料及其表面状况、压力和物性的影响。

由于因素比较复杂,如墨面的表面状况受表面污染、氧化等影响而有不同,文献中提岀的计算式分歧较大。

在此仅介绍两种类型的计算式:一种是针对某一种液体的;另一种是广泛适用于各种液体的。

当然,针对性强的计算式精确度往往较高。

对于水,米海耶夫推荐的在105〜4X 10 6Pa压力下大容器饱和沸腾的计算式为Cj = (JJ224 *5!°^ 疋巧按q=h At的关系,上式也可转换成h二G严旷小(3-5)C2二(L5W5 W\/伽"・V • K)以上两式中h:沸腾换热表面传热系数,W/(m2・K)p:沸腾绝对压力,Pa;△ t:壁面过热度,C;q:热流密度,W/m2基于核态沸腾换热主要是气泡高度扰动的强制对流换热的设想验关联式式中C pi:饱和液体的比定压热容,J/(kg • K);C wl:取决于加热表面-液体组合情况的经验常数,推荐以下使用性光的实(3-4)r:汽化潜热,J/kg;g:重力加速度,m/s 2;Pr i:饱和液体的普朗数,Pr i=C pi卩i/k i饱和液体的动力粘度,kg/(m • s);P i、p v:饱和液体和饱和蒸汽的密度,kg/mY :液体-蒸汽截面的表面张力,N/m;s:经验指数,对于水s=1,对于其他液体s=表面-液体组合情况Gvi水-铜烧焦的铜抛光的铜水-黄铜水-铂水-不锈钢磨光并抛光的不锈钢化学腐蚀的不锈钢机械抛光的不锈钢苯-铬乙醇-铬由实验确定的C wi值见表3-1表3-1各种表面-液体组合情况的C wi值0 . S 04图3-5铂丝加热水的沸腾换热实验数据的整理水在不同压力下沸腾的实验数据与式(3-6)的比较见图3-5式(3-6)还可以改写成为以下便于计算的形式2)由于沸腾换热的复杂性,目前在各类对流换热的准则式中以沸腾换热准回式与实验数据的偏差程度最大。

制冷剂蒸发温度计算公式制冷剂蒸发温度是指在一定的压力下,制冷剂从液态变为气态所需要的温度。

在制冷系统中,蒸发温度是一个非常重要的参数,它直接影响着制冷剂的性能和系统的工作效果。

因此,准确计算制冷剂蒸发温度对于制冷系统的设计和运行至关重要。

制冷剂蒸发温度的计算公式可以通过热力学原理推导得出。

根据饱和蒸汽压与温度的关系,可以得到制冷剂的蒸发温度与压力之间的关系。

一般来说,制冷剂的蒸发温度与其饱和蒸汽压成正比,即蒸发温度随着压力的增大而增大。

制冷剂的蒸发温度计算公式可以表示为:T_evap = T_sat ΔT_superheat。

其中,T_evap表示制冷剂的蒸发温度,T_sat表示制冷剂的饱和温度,ΔT_superheat表示过热度。

饱和温度是指在一定的压力下,制冷剂从液态变为气态的温度,它是制冷剂的物性参数。

过热度是指制冷剂蒸汽的温度高于其饱和温度的程度,它是制冷系统中的一个重要参数。

过热度可以通过测量制冷剂蒸汽的温度与其饱和温度之间的差值来确定。

在实际的制冷系统中,制冷剂的蒸发温度需要根据系统的工作条件来确定。

一般来说,制冷系统的设计工程师会根据系统的制冷量、冷却负荷、环境温度等因素来确定制冷剂的蒸发温度。

通过计算制冷剂的蒸发温度,可以选择合适的制冷剂和调整系统的工作参数,以达到最佳的制冷效果。

制冷剂的蒸发温度对于制冷系统的运行稳定性和能效性能有着重要的影响。

如果制冷剂的蒸发温度过高,会导致系统的制冷效果不佳;如果蒸发温度过低,会导致系统的能耗增加。

因此,合理计算制冷剂的蒸发温度对于提高制冷系统的性能具有重要意义。

在实际的制冷系统中,制冷剂的蒸发温度还受到系统的压力控制和调节的影响。

通过控制制冷系统的压力,可以实现对制冷剂蒸发温度的调节。

一般来说,制冷系统会配备压力控制阀或者膨胀阀来实现对制冷剂蒸发温度的控制。

通过调节这些阀门的开度,可以实现对制冷剂蒸发温度的精确控制。

在实际的工程应用中,制冷剂的蒸发温度计算公式可以帮助工程师和技术人员准确计算制冷系统的工作参数,从而提高系统的工作效率和稳定性。

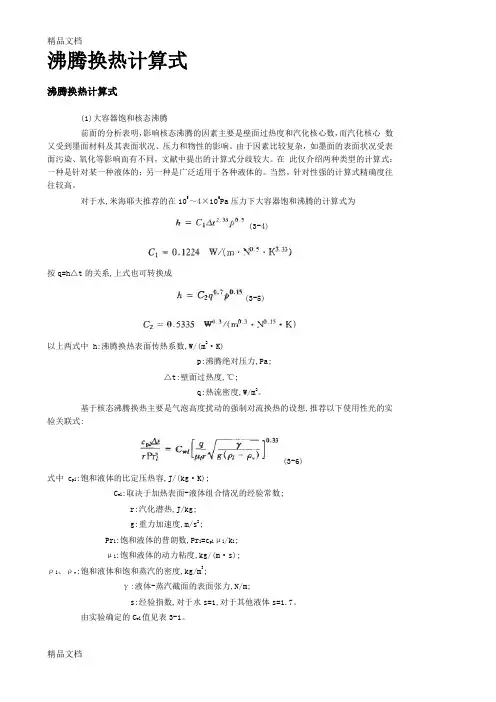

沸腾换热计算式沸腾换热计算式(1)大容器饱和核态沸腾前面的分析表明,影响核态沸腾的因素主要是壁面过热度和汽化核心数,而汽化核心数又受到墨面材料及其表面状况、压力和物性的影响。

由于因素比较复杂,如墨面的表面状况受表面污染、氧化等影响而有不同,文献中提出的计算式分歧较大。

在此仅介绍两种类型的计算式:一种是针对某一种液体的;另一种是广泛适用于各种液体的。

当然,针对性强的计算式精确度往往较高。

对于水,米海耶夫推荐的在105~4×106Pa压力下大容器饱和沸腾的计算式为(3-4)按q=h△t的关系,上式也可转换成(3-5)以上两式中 h:沸腾换热表面传热系数,W/(m2·K)p:沸腾绝对压力,Pa;△t:壁面过热度,℃;q:热流密度,W/m2。

基于核态沸腾换热主要是气泡高度扰动的强制对流换热的设想,推荐以下使用性光的实验关联式:(3-6)式中 c pl:饱和液体的比定压热容,J/(kg·K);C wl:取决于加热表面-液体组合情况的经验常数;r:汽化潜热,J/kg;g:重力加速度,m/s2;Pr l:饱和液体的普朗数,Pr l=c plμl/k l;μl:饱和液体的动力粘度,kg/(m·s);ρl、ρv:饱和液体和饱和蒸汽的密度,kg/m3;γ:液体-蒸汽截面的表面张力,N/m;s:经验指数,对于水s=1,对于其他液体s=1.7。

由实验确定的C wl值见表3-1。

表面-液体组合情况C wl水-铜烧焦的铜0.0068抛光的铜0.0130水-黄铜0.0060水-铂0.0130水-不锈钢磨光并抛光的不锈0.0060钢化学腐蚀的不锈钢0.0130机械抛光的不锈钢0.0130苯-铬0.101乙醇-铬0.0027表3-1 各种表面-液体组合情况的C wl值图3-5 铂丝加热水的沸腾换热实验数据的整理水在不同压力下沸腾的实验数据与式(3-6)的比较见图3-5。

式(3-6)还可以改写成为以下便于计算的形式:(3-7)这里要着重指出两点:1)式(3-6)实际上也是形如Nu=f(Re,Pr)或St=f(Re,Pr)的主则式。

第3章 固液相变热质交换原理3.1沸腾换热3.1.1 汽化核心分析工业应用都位于核态沸腾的区域,而在核态沸腾区域,气泡的扰动或者说汽化核心对换热起决定性的影响。

下面分析影响汽化核心的因素以及核心数和温差之间的关系。

汽泡在沸腾过程中受两种力作用,一个是表面张力 γ,一个是内外压强差(膨胀力)。

气泡要求能够存在的平衡条件是 : dF dV PP γ=-)(12 Rdr R d R P P 24212334)(⋅=-λγπ整理γππτυR p p R 2)(2=- 注意:泡内饱和蒸汽 υτt p →,要使气泡扩大,泡壁要不断蒸发,所以液体湿度下的饱和温度 υt 。

υτp t ≥至少少于 ps p =τ,而由上式,要求 ts t ps p p >=>υτυ,∴在平衡时 ts t t >=∴υτ沸腾产生时,液体温度大于沸腾压力下的饱和温度,液体过热度为 ts t -υ。

这个过热度是气泡产生和长大的动力。

壁面处的液体温度 tw ,此时具有最大过热度 ts tw -,而壁面处由于凹穴的存在,气泡生成新需要的过热度也最低,所以气泡总是在壁面产生。

壁面上气泡生成时的最小半径s p p R -=υγ2s p p -υ越大(也就是越大成 ↑tw )R 越小,气泡就越容易生成,气泡量 ↑,沸腾负担增强 ↑,从而汽化核心数随壁面过热度的提高而增加。

强迫对流沸腾重点关注两相流: 过程简述, 看图主要影响因素:放置情况,含汽量,流量,管长和管径长,情况复杂。

3.1.2 沸腾换热的计算之制冷剂的管内沸腾制冷剂呈气—液两相流,含气量逐渐增加。

),,,,,,,( 流向几何位置管长物性d p q h h o υ=同时物性, υ等又是在不断变化的。

①书上给出了一些物冷剂在特定条件下的平均放热系数的计算公式,此“平均”是指从蒸发器入中段的平均。

②由于气—液两相流动的含气量、流速、流动的结构都在不断的变化呈现出一种分段的特征,所以以上的公式试图用一个“平均放热系数”来描述整个过程,有其局限性。

制冷剂汽化热计算制冷剂的汽化热是指单位质量制冷剂从液态变为气态时所吸收的热量。

在制冷循环中,制冷剂的汽化热是非常重要的参数,它直接影响到制冷系统的制冷效果和功耗。

本文将探讨制冷剂汽化热的计算方法。

首先,我们需要知道制冷剂的物理特性以及相变过程。

制冷剂是一种能够在低温下吸热蒸发,然后在高温下释放热量变为液态的物质。

其相变过程遵循物质守恒和能量守恒原理。

选择合适的制冷剂可以提高制冷系统的效率和性能。

计算制冷剂的汽化热需要考虑以下几个因素:1.制冷剂的物性参数:包括分子量、熔点、沸点、比热容等。

这些参数可以通过查阅相关资料或者实验来获取。

2.压力-温度图:根据制冷剂的压力-温度关系图,可以确定不同温度下的制冷剂工作状态,从而计算其汽化热。

一般情况下,制冷剂的汽化热会随着温度的变化而变化。

3.状态方程:根据制冷剂的状态方程,如理想气体定律或柯西方程等,可以计算制冷剂的对应物理性质,从而进一步计算汽化热。

以常用的制冷剂R134a为例,其分子量为102.03g/mol,熔点为-103.3°C,沸点为-26.1°C。

首先,我们可以通过查阅资料得到R134a在不同温度和压力下的物性参数。

然后,根据制冷剂的状态方程计算出其饱和压力和饱和温度的对应关系。

最后,根据热力学原理计算出制冷剂的汽化热。

在制冷循环中,制冷剂吸收的热量主要来自于外部环境,比如空气或水。

当制冷剂在蒸发器中吸收热量,变为气态时,其汽化热即为吸收的热量。

这个热量可以通过以下公式计算:Q = m × h_fg其中,Q为汽化热,m为制冷剂的质量,h_fg为制冷剂的汽化热。

通过对制冷剂的物性参数和状态方程的计算,可以得到制冷剂的饱和压力和温度的对应关系。

然后,可以根据热力学原理,将饱和温度带入到热力学循环中,并结合制冷剂的物性参数计算出汽化热。

在实际操作中,制冷剂的汽化热可以通过实验测定,或者查阅相关的物性数据库来获取。

这样可以更准确地计算制冷系统的功耗和效果。

沸腾换热计算式沸腾换热计算式(1)大容器饱和核态沸腾前面的分析表明,影响核态沸腾的因素主要是壁面过热度和汽化核心数,而汽化核心数又受到墨面材料及其表面状况、压力和物性的影响。

由于因素比较复杂,如墨面的表面状况受表面污染、氧化等影响而有不同,文献中提出的计算式分歧较大。

在此仅介绍两种类型的计算式:一种是针对某一种液体的;另一种是广泛适用于各种液体的。

当然,针对性强的计算式精确度往往较高。

对于水,米海耶夫推荐的在105~4×106Pa压力下大容器饱和沸腾的计算式为(3-4)按q=h△t的关系,上式也可转换成(3-5)以上两式中 h:沸腾换热表面传热系数,W/(m2·K)p:沸腾绝对压力,Pa;△t:壁面过热度,℃;q:热流密度,W/m2。

基于核态沸腾换热主要是气泡高度扰动的强制对流换热的设想,推荐以下使用性光的实验关联式:(3-6)式中 c pl:饱和液体的比定压热容,J/(kg·K);C wl:取决于加热表面-液体组合情况的经验常数;r:汽化潜热,J/kg;g:重力加速度,m/s2;Pr l:饱和液体的普朗数,Pr l=c plμl/k l;μl:饱和液体的动力粘度,kg/(m·s);ρl、ρv:饱和液体和饱和蒸汽的密度,kg/m3;γ:液体-蒸汽截面的表面张力,N/m;s:经验指数,对于水s=1,对于其他液体s=1.7。

由实验确定的C wl值见表3-1。

表面-液体组合情况C wl水-铜烧焦的铜0.0068抛光的铜0.0130水-黄铜0.0060水-铂0.0130水-不锈钢磨光并抛光的不锈0.0060钢化学腐蚀的不锈钢0.0130机械抛光的不锈钢0.0130苯-铬0.101乙醇-铬0.0027表3-1 各种表面-液体组合情况的C wl值图3-5 铂丝加热水的沸腾换热实验数据的整理水在不同压力下沸腾的实验数据与式(3-6)的比较见图3-5。

式(3-6)还可以改写成为以下便于计算的形式:(3-7)这里要着重指出两点:1)式(3-6)实际上也是形如Nu=f(Re,Pr)或St=f(Re,Pr)的主则式。

制冷剂的温度和压力的计算方法制冷剂在冷冻和空调系统中起着至关重要的作用,它们能够吸收和释放热量,从而实现制冷的目的。

在制冷系统中,制冷剂的温度和压力是两个非常重要的参数,它们直接影响着系统的性能和安全性。

因此,正确地计算和控制制冷剂的温度和压力是非常关键的。

一、制冷剂的温度和压力之间的关系在一个封闭的制冷系统中,制冷剂的温度和压力之间存在着确定的关系。

这个关系可以通过状态方程来描述,通常用来描述制冷剂的状态变化。

理想气体状态方程可以用来描述大多数的制冷剂,它表示为:P = ρRT其中,P是制冷剂的压力,ρ是制冷剂的密度,R是气体常数,T 是制冷剂的温度。

根据这个方程,可以看出制冷剂的温度和压力是密切相关的。

如果知道了制冷剂的压力和温度,就可以通过状态方程来计算出制冷剂的密度。

另外,制冷剂的温度和压力之间的关系也可以通过制冷剂的物性参数来描述。

制冷剂的物性参数通常会随着温度和压力的变化而发生变化,从而形成一条曲线。

通过这条曲线,可以直观地显示出制冷剂的温度和压力之间的关系。

二、制冷剂的温度和压力的计算方法1.制冷剂的温度和压力的计算方法可以根据制冷系统的工作原理和性质来确定。

一般来说,可以通过以下几种方法来计算制冷剂的温度和压力:a)使用状态方程进行计算。

通过状态方程,可以根据已知的温度和压力来计算制冷剂的密度,从而得到制冷剂的状态参数。

b)使用制冷剂的物性参数曲线进行计算。

通过物性参数曲线,可以直接读取制冷剂的温度和压力之间的关系,从而得到制冷剂的状态参数。

c)使用实验数据进行计算。

通过实验室实验或者现场测试,可以直接测量制冷剂的温度和压力,从而得到制冷剂的状态参数。

2.制冷剂的温度和压力的计算方法还可以根据不同的制冷系统和制冷剂的特性来进行选择。

不同的制冷系统和制冷剂会有不同的状态方程和物性参数曲线,因此在进行计算时需要根据具体情况来选择合适的方法。

3.在实际的工程应用中,通常会借助计算机软件或者专业设备来进行制冷剂的温度和压力的计算。

空调制冷剂计算式Q=m×c×ΔT其中,Q表示空调吸热量(冷量),m表示制冷剂的质量,c表示制冷剂的比热容,ΔT表示制冷剂温度的变化。

在空调中,制冷剂是通过循环来吸收热量并放出冷气的。

冷却过程中,空调制冷剂循环流动,吸收室内热量后变为高温高压气体,然后通过冷凝器冷却,变为高压的液态制冷剂,再通过膨胀阀压力降低,变为低压低温液体,在蒸发器中通过吸热反应变成低压低温蒸汽,最后再通过压缩机增加压力,重新进入冷凝器,循环使用。

根据Q=m×c×ΔT的计算公式,我们可以借助其他参数来推导出制冷剂的要求和性能。

首先,需要知道空调所需的吸热量Q。

这可以根据房间的大小、室内外温差以及制冷需求来确定。

一般情况下,吸热量的计算可以根据房间的热容量和温度差来估算。

然后,需要确定制冷剂的质量m。

质量的计算通常可以根据空调的制冷能力和制冷剂的比冷能力来推导。

比冷能力是指单位质量的制冷剂在吸收/放出热量时的温度变化。

接下来,需要确定制冷剂的比热容c。

比热容是指单位质量的制冷剂在吸收/放出热量时的温度变化。

比热容通常可以通过制冷剂的物性参数来确定,这些参数可以在制冷剂厂家提供的数据手册中找到。

最后,需要确定制冷剂温度的变化ΔT。

制冷剂温度的变化通常是由空调系统的设计参数决定的,如冷凝器和蒸发器的设计温度差。

综上所述,空调制冷剂计算式可以叙述为:根据空调吸热量Q的计算、制冷剂的质量m、比热容c和温度变化ΔT的参数,使用公式Q=m×c×ΔT来计算制冷剂的制冷能力。

需要注意的是,空调制冷剂计算式是一个基础的物理计算公式,在实际应用中,还需要考虑空调系统的效率、换热器的性能、压缩机的效率等因素来进行具体的参数选择和计算。

每种空调系统和制冷剂都有具体的要求和性能参数,需要根据设计需求来确定。

所以,在实际应用中,需要根据具体的空调系统和制冷剂的要求来设计和计算制冷剂的具体参数。

制冷剂管内沸腾计算公式制冷剂管内沸腾计算公式是用来估算制冷剂在管道中沸腾过程中的各种参数的表达式。

这些参数包括制冷剂的蒸汽质量分数、平均从管道壁传导到制冷剂的传热系数、制冷剂的蒸发速率等。

在设计和分析制冷系统的过程中,这些参数对于了解系统性能和进行优化至关重要。

1.蒸汽质量分数公式:在管道中,制冷剂的蒸汽质量分数可以通过以下公式计算:x = (m_vapor / m_total)其中,x表示蒸汽质量分数,m_vapor表示制冷剂蒸汽的质量,m_total表示制冷剂总质量(包括蒸汽和液相)。

2.平均传热系数公式:制冷剂在管道中的传热系数可以通过以下公式计算:U = (q / [A * (T_wall - T_saturated)])其中,U表示平均传热系数,q表示单位时间内从管道壁传导到制冷剂的热量,A表示管道的截面积,T_wall表示管道壁温度,T_saturated 表示制冷剂的饱和温度。

注意:这个公式通常适用于水冷却剂的情况,对于其他制冷剂可能需要进行修正。

3.蒸发速率公式:制冷剂在管道中的蒸发速率可以通过以下公式计算:G = (m_vapor / A)其中,G表示蒸发速率,m_vapor表示制冷剂蒸汽的质量,A表示管道的截面积。

注意:这个公式通常假定制冷剂的质量速率在截面上是均匀的,对于部分蒸发或蒸汽区域集中的情况可能需要进行修正。

除了上述的基本公式,制冷剂管内沸腾计算还可能涉及到流型识别、传热模型、压力降等方面的公式。

这些公式将根据具体的问题和实际情况进行选择和应用。

需要指出的是,制冷剂管内沸腾计算公式是为了方便工程师在设计和分析制冷系统时进行快速计算而提出的。

然而,由于实际工程中存在复杂的条件和影响因素,这些公式只能作为初步估计和大致预测的工具,而无法完全准确地描述系统的复杂性。

因此,在实际应用中,仍然需要结合实验数据和其他分析方法进行综合分析和验证。

制冷与低温技术原理蒸发器的传热制冷剂过热蒸汽单相对流换热两相蒸发换热冷冻介质水或载冷剂空气强制对流或自然对流管内沸腾由于管内沸腾流型特性的不同,管内沸腾换热模式可分为核态沸腾模式(nucleate boiling)和强制对流蒸发模式(forced convective evaporation)蒸发发生在气液相界面上,而沸腾发生于热交换器的表面上。

当管内流速较低时,两相流动主要是泡状流、波浪流或间歇流,此时主要换热机理是沸腾换热。

当管内流速较高时,流型为环状流,此时主要换热机理是强制对流蒸发,换热主要发生于气液相界面上。

合成法管内沸腾的经验公式()()()NB CV w s NB NB w s CV CV w s q q q q h T T q h T T q h T T =+=-=-=-NB CVh h h =+NB CVh S h E h =⨯+⨯加强模式法cnLhf h ψ==渐进模式法nnn n n nNB CV NB CVq q q h h h =+∴=+管内沸腾换热系数的典型变化干度管程长度(m)管外沸腾(池沸腾)--满液式蒸发器管外沸腾换热相当复杂,包括气泡生成、频率、大小、脱离表面现象,换热表面特性与工作流体的关系等相关。

n=⨯h C q管外沸腾(池沸腾)--满液式蒸发器肋管外的沸腾换热强于光管管束外的沸腾换热强于单管沸腾换热与制冷剂物性有关制冷剂中含油量影响沸腾换热干工况表面式蒸发器的空气强制对流换热湿工况结霜工况4-26 空气冷却减湿h sh 2h 1100%dtt 2t st 112s •肋片效率下降•传热系数增大不同蒸发器传热性能比较(概略值)蒸发器内的对流换热制冷剂侧蒸发过程流型强化换热措施(翅片型式、小管径、管内强化换热表面)润滑油冷冻介质侧流速•流速高:换热增强,减少积垢•流速低:阻力减小,泵或风机能耗低传热面的积垢•水垢、灰尘、锈蚀。

1、制冷剂管内沸腾参照凯特里卡通用关联式1031011452)()25()(f C C C TPF B C Fr C C +=αα i i D D x g 14.018.011Pr )1(023.0λμα⋅⎥⎦⎤⎢⎣⎡-= 5.08.001⎪⎪⎭⎫ ⎝⎛⎪⎭⎫⎝⎛-=lg x x C ρρ grq B =0 il D g Fr 2218.9ρ= 式中:TP α——管内沸腾的两相表面传热系数,单位为W/(m 2·K)1α——液相单独流过管内的表面传热系数,单位为W/(m 2·K)0C ——对应特征数 0B ——沸腾特征数 1Fr ——液相弗劳德数g ——质量流率,单位为kg/(m 2·s)X ——质量含气率(干度)i D ——管内径,单位为mm1μ——液相动力粘度,单位为Pa ·s 1λ——液相热导率,单位为W/(m ·K )1Pr ——液相普朗特数g ρ——气相密度,单位为kg/m 3l ρ——液相密度,单位为kg/m 3q ——热流密度,单位为W/m 2r ——气化潜热,单位为J/kg1f F 取决于制冷剂性质的无量纲系数,按下表取值F值各制冷剂的1fF的值在0.5~5.0之间。

大量试验数据表明,1f式中,C1、C2、C3、C4和C5为常数,他们的值取决于C0的大小当C0<0.65C1=1.1360 C2=-0.9 C3=667.2 C4=0.7 C5=0.3当C0>0.65C1=0.6683 C2=-0.2 C3=1058.0 C4=0.7 C5=0.3。

制冷剂状态计算公式制冷剂是一种用于制冷或空调系统中的介质,它通过吸收热量来降低温度。

在制冷系统中,制冷剂的状态是非常重要的,因为它决定了系统的性能和效率。

在本文中,我们将介绍制冷剂状态的计算公式,以及如何使用这些公式来优化制冷系统的运行。

首先,让我们来看一下制冷剂的基本状态。

在制冷系统中,制冷剂通常处于三种状态,液态、气态和过冷或过热状态。

液态制冷剂通常用于吸收热量,而气态制冷剂则用于释放热量。

过冷和过热状态则表示制冷剂的温度低于或高于其饱和温度。

为了计算制冷剂的状态,我们可以使用以下公式:1. 饱和温度计算公式:T_sat = f(P)。

其中,T_sat表示制冷剂的饱和温度,P表示制冷剂的压力,f表示饱和温度与压力之间的函数关系。

这个公式可以帮助我们计算在给定压力下制冷剂的饱和温度,这对于确定制冷系统的工作条件非常重要。

2. 过冷或过热度计算公式:ΔT = T T_sat。

其中,ΔT表示制冷剂的过冷或过热度,T表示制冷剂的实际温度,T_sat表示制冷剂的饱和温度。

这个公式可以帮助我们确定制冷剂的状态是否处于过冷或过热状态,从而帮助我们调节制冷系统的运行参数。

3. 状态方程计算公式:Pv = RT。

其中,P表示制冷剂的压力,v表示制冷剂的体积,R表示气体常数,T表示制冷剂的温度。

这个公式可以帮助我们确定制冷剂的压力和温度之间的关系,从而帮助我们优化制冷系统的运行条件。

通过使用这些计算公式,我们可以更好地了解制冷剂的状态,从而优化制冷系统的运行。

例如,我们可以通过计算饱和温度来确定制冷系统的工作条件,通过计算过冷或过热度来调节制冷系统的运行参数,通过计算状态方程来优化制冷系统的效率。

除了上述的基本计算公式外,还有一些其他的计算公式可以帮助我们更好地理解和优化制冷系统的运行。

例如,我们可以通过计算制冷剂的比焓来确定其在制冷系统中的热量变化,通过计算制冷剂的熵来确定其在制冷系统中的熵变化,从而帮助我们更好地理解和优化制冷系统的性能。

1、制冷剂管内沸腾参照凯特里卡通用关联式

1031011

4

5

2

)()25()(f C C C TP

F B C Fr C C +=αα i i D D x g 1

4

.018

.011Pr )1(023.0λμα⋅⎥

⎦

⎤

⎢⎣⎡-= 5

.08

.001⎪⎪⎭

⎫ ⎝⎛⎪

⎭

⎫

⎝⎛-=l

g x x C ρρ gr

q B =

0 i

l D g Fr 2

2

18.9ρ= 式中:TP α——管内沸腾的两相表面传热系数,单位为W/(m 2·K)

1α——液相单独流过管内的表面传热系数,单位为W/(m 2·K)

0C ——对应特征数 0B ——沸腾特征数 1Fr ——液相弗劳德数

g ——质量流率,单位为kg/(m 2·s)

X ——质量含气率(干度)

i D ——管内径,单位为mm

1μ——液相动力粘度,单位为Pa ·s 1λ——液相热导率,单位为W/(m ·K )

1Pr ——液相普朗特数

g ρ——气相密度,单位为kg/m 3

l ρ——液相密度,单位为kg/m 3

q ——热流密度,单位为W/m 2

r ——气化潜热,单位为J/kg

1f F 取决于制冷剂性质的无量纲系数,按下表取值

F值

各制冷剂的

1f

F的值在0.5~5.0之间。

大量试验数据表明,

1f

式中,C1、C2、C3、C4和C5为常数,他们的值取决于C0的大小当C0<0.65

C1=1.1360 C2=-0.9 C3=667.2 C4=0.7 C5=0.3

当C0>0.65

C1=0.6683 C2=-0.2 C3=1058.0 C4=0.7 C5=0.3。