静电纺丝法制备pvp纳米纤维研究进展

- 格式:docx

- 大小:544.95 KB

- 文档页数:9

静电纺丝制备纳米纤维膜的研究纳米材料是当前材料科学领域的热门研究课题之一。

纳米材料具有大比表面积、高比强度、优异的力学、光学和电学性能等特点,是制备先进功能材料的重要基础。

而纳米纤维作为一类纤细的纳米材料,其低维结构和高比表面积也使其在材料科学中具有潜在的重要应用前景。

因此,纳米纤维的制备方法备受关注。

目前,制备纳米纤维主要有机械法、电化学法、热喷涂法、化学气相沉积法等多种方法。

而静电纺丝法由于其制备过程简单、实验设备较为容易获得、可制备的材料种类广泛等优点,成为了目前制备纳米纤维膜的先进技术之一。

静电纺丝,即利用高电场作用下带电纤维形成纤维膜的技术。

其基本原理是,在电场作用下,射流中极微小的液滴与地电极之间落差跨度最大的部位会受到很强的电吸引力,集中向电极聚集而成为纤维膜,同时浓缩了液滴中的聚集物,聚集的物质可以是聚合物、无机物质等。

静电纺丝法具有许多优点。

一方面,其能够在室温下制备纳米材料,同时具有较高的制备效率、较低的制备成本和适用于多种物质。

另一方面,静电纺丝可快速制备出具有优异纳米结构的纤维膜,同时其纤维直径与纤维排布可调控性高,形成的材料表面光滑,大小均匀,可用于纳米技术中制备模板、载体、过滤器、生物材料等方面的应用。

近年来,静电纺丝制备纳米纤维材料的研究也得到了持续关注和深入探讨。

一方面,不断有新的纳米纤维材料被开发和研究。

例如,聚合物、金属氧化物、碳纳米管、金属及金属合金等都可以利用静电纺丝方法进行制备;另外,研究人员也对静电纺丝的工艺和性能进行了不断探讨。

例如,通过改变静电纺丝的操作参数(如电压、电场强度、喷嘴直径、液体沉积浓度等)可以调整制备出的纳米纤维的结构、形态和尺寸,从而对其性能进行优化。

同时,纳米纤维材料的实际应用也越来越广泛。

例如,在生物医学中,利用纳米纤维材料制备的载体、膜、支架等用于组织工程、组织修复和组织再生等领域;在环境保护中,利用纳米纤维材料制备的过滤器、分离膜等用于水处理、空气过滤等领域;在电子显示和光学中,利用纳米纤维材料制备的电极、防伪材料等用于制作光电器件、液晶显示器等领域。

静电纺丝技术制备纳米纤维膜相关研究进展静电纺丝技术是一种基于静电吸引原理制备纳米纤维膜的方法,近年来得到了广泛的关注和研究。

它能够将聚合物溶液通过高压电场形成纤维,并沉积在基板上制备出纳米纤维膜。

由于其简单、低成本、高效率等优点,静电纺丝技术在许多领域,如材料科学、纺织工程、生物医学等方面都得到了广泛的应用和发展。

在静电纺丝技术制备纳米纤维膜方面,研究人员主要集中在改进纺丝设备和优化纺丝工艺、探索新型纺丝材料、功能化纳米纤维膜的制备以及应用等方面。

这些研究进展为纳米纤维膜的制备提供了许多新的途径和可能性。

首先,纺丝设备及工艺的改进是静电纺丝技术发展的关键。

目前的静电纺丝装置通常采用高压发生器和喷嘴构成,但存在纤维直径分布不均匀、纤维动态不稳定等问题。

为了克服这些问题,研究人员通过改变电场设置和流体控制来实现纺丝参数的调节,如电压、喷嘴直径、溶液浓度等,以改善纤维的均匀性和稳定性。

此外,研究人员还尝试使用旋转喷嘴、多孔板等新型装置,以进一步提高纺丝效果。

其次,纺丝材料的选择和改进也对纳米纤维膜的制备至关重要。

传统上,聚合物是纺丝材料的主要选择,如聚丙烯、聚乳酸等。

近年来,研究人员还开始尝试使用天然聚合物、无机纳米颗粒和功能性添加剂等作为纺丝材料,以获得具有特殊性能的纳米纤维膜。

例如,天然聚合物纳米纤维膜具有优异的生物相容性和可降解性,在医学领域有很大的应用潜力。

此外,纳米纤维膜的功能化制备也是当前研究的热点之一。

通过添加纳米颗粒、导电材料、抗菌剂等,可以使纳米纤维膜具备光催化、导电、抗菌等特殊功能。

例如,加入二氧化钛纳米颗粒的聚丙烯纳米纤维膜在光催化降解有机污染物方面显示出良好的性能。

此外,添加导电剂可以赋予纳米纤维膜导电性能,拓展其在传感器、光电器件等领域的应用。

纳米纤维膜在许多领域中具有广泛的应用前景。

在过滤分离领域,纳米纤维膜具有较高的比表面积和孔隙度,可以用于气体过滤、水处理等。

此外,纳米纤维膜的高比表面积和纤维间的微米级孔隙结构也使其在能量储存和催化领域有着重要的应用。

静电纺丝制备纳米纤维的研究进展近年来,随着纳米技术的快速发展,纳米材料的应用领域也越来越广泛,其中纳米纤维作为一种新型材料备受关注。

静电纺丝技术作为一种制备纳米纤维的有效方法,其应用范围也越来越广泛。

本文将介绍静电纺丝制备纳米纤维的研究进展。

1. 静电纺丝技术概述静电纺丝技术是一种利用静电场将高分子材料制备成纳米纤维的方法。

该技术具有工艺简单、操作方便、成本低、制备纤维直径可调等优点。

静电纺丝技术离不开两个基本元素:溶液和电场。

高分子材料被溶解在溶液中,经过特定的处理后,在电场的作用下开始拉伸,形成纳米直径的纤维。

2. 静电纺丝技术的优缺点静电纺丝技术在制备纳米纤维方面具有以下优点:①纳米纤维可以制备成连续的纤维丝,其长度可达数百米以上,比传统制备方法的纤维连续性更好;②纳米纤维直径可在10纳米至数微米之间调节;③制备成纳米纤维的材料具有极高的比表面积和孔隙度,这些特性使得其在耐热性、膜分离、天然气储存等方面具有广泛的应用前景。

但是,静电纺丝技术也存在一些缺点:①纤维纳米化会导致纤维的拉伸力和断裂十分容易,因此在制备过程中需要控制拉伸度,避免出现纤维过于脆弱导致纤维丝断裂;②由于溶剂挥发以及电场造成的电荷分布不均,容易导致制备的纳米材料出现不均匀性和不稳定性。

3. 静电纺丝技术的进展目前,在静电纺丝技术领域已有许多研究成果。

例如,在制备金属氧化物、生物纳米纤维、纳米复合材料、药物等方面都有广泛的应用。

例如,学者们在制备PCL(聚己内酯)纳米纤维过程中,将X射线光谱法和原子力显微镜(AFM)技术结合,探究了纤维的结构、力学性能和表面形貌等。

研究结果表明,纤维直径的变化可以显著改变材料的力学性能。

在另一项研究中,学者们使用静电纺丝技术制备出药物包被的聚乳酸(PLA)纳米纤维,实现了药物的缓慢释放,有望在医药领域得到应用。

4. 静电纺丝技术未来发展随着人们对纳米材料需求的增加,静电纺丝技术的应用前景也越来越广阔。

静电纺丝技术制备纳米纤维材料的研究与应用随着时代的发展,人们对材料的需求越来越高,尤其是在医疗、环保、能源等领域,对功能性和高性能材料也越来越迫切。

近年来,纳米材料逐渐成为研究的热点,因其具有较大比表面积、强化效应等独特性质,应用前景广阔。

其中,纳米纤维材料具有超细直径、高比表面积等优点,被广泛研究和应用。

而静电纺丝技术作为一种简单、快速、低成本的纳米纤维制备方法,受到了广泛关注。

一、静电纺丝技术简介静电纺丝技术即电纺技术,是在高压下将高分子或其他材料转化为纳米级纤维的加工方法。

传统的制备方法往往需要高温高压、化学处理等复杂过程,而静电纺丝技术不需要外加能量,只需要在适当的实验条件下,通过高电场、溶剂挥发等过程即可制备纳米纤维。

其工艺简单、成本低、制备纳米级纤维材料等优点使得其成为制备纳米级纤维材料的首选方法。

二、静电纺丝技术的应用纳米纤维材料在生物医学、环境工程、能源存储等领域均有重要应用。

静电纺丝技术制备的纳米纤维材料低成本、制备简单、高效、可控性强、对材料的损伤小,逐渐成为研究的热点之一。

以下是静电纺丝技术在各个领域的应用举例。

1. 生物医学纳米纤维材料在生物医学领域具有广阔的应用前景。

静电纺丝技术可制备医用材料,如生物可降解聚合物、天然高分子等,进而制备出纳米级纤维膜、纳米级纤维丝等。

这些纳米级纤维具有较大的比表面积、较好的生物相容性,可应用于组织工程、药物传输、细胞培养等领域。

2. 环境工程静电纺丝技术可制备出纳米纤维复合材料,用于吸附、过滤、分离、气净化等领域。

例如,静电纺丝制备的聚丙烯腈纳米纤维膜具有良好的过滤性能,可用于有机气体过滤等领域;静电纺丝制备的聚合物纳米纤维复合材料具有良好的吸附性能,可应用于水处理、空气净化等领域。

3. 能源存储纳米纤维材料在能源存储领域也有广泛应用。

静电纺丝技术可制备出纳米纤维电极材料,如聚合物基锂离子电池、超级电容器等。

静电纺丝制备的纳米纤维电极材料具有高比表面积、较好的电化学性能和循环稳定性,可应用于新型能源存储设备。

静电纺丝制备纳米纤维膜的性能研究随着科学技术的不断发展,纳米材料的研究越来越受到人们的关注。

其中,纳米纤维膜作为一种重要的纳米材料,具有很多优良性能,如高比表面积、高孔隙度、优异的吸附性能等,已经广泛应用于化工、材料、生物医学等领域。

其中,静电纺丝是一种制备纳米纤维膜的有效方法,可以制备出直径从几纳米到数百纳米的纤维。

本文将对静电纺丝制备纳米纤维膜的性能研究进行探讨。

静电纺丝原理静电纺丝是一种通过静电作用将聚合物或者其他可纺丝物质电纺成纳米级纤维的技术。

静电纺丝过程中的主要设备包括高压电源、喷头、收集器等。

在静电纺丝过程中,首先将聚合物或者其他可纺丝物质溶解在适当的溶剂中,形成粘稠的溶液,然后将溶液注入喷头中。

通过高压电源,将喷头的一侧加高电压,使溶液成为电荷载体,产生电荷。

另一侧的收集器带有相反的电荷,因而在高压电场的作用下,会产生静电力,将带电的溶液喷出喷头,并在收集器上形成薄膜。

薄膜中的纳米纤维具有高比表面积和无序排列等特点,是一种非常有应用前景的材料。

性能研究静电纺丝制备纳米纤维膜具有良好的应用前景,因此其性能研究也已经成为了研究热点。

其中,纳米纤维的直径是一项非常重要的性能指标。

研究表明,在不同的电场强度下,纳米纤维的直径有所变化。

当电场强度增加时,由于聚合物分子在电场作用下产生的拉力增大,会使得纳米纤维的直径减小。

另一方面,溶液中聚合物分子的浓度也会影响纳米纤维的直径。

当溶液中的聚合物浓度升高时,纳米纤维的直径也会增加。

通过控制这些因素,可以自由地调节纳米纤维的直径,具有更好的应用前景。

此外,纳米纤维膜还有其他很多的性能指标,如比表面积、孔隙度、力学性能等。

在应用中,比表面积和孔隙度是非常重要的指标。

因为纳米纤维膜具有非常高的比表面积和孔隙度,所以具有非常优异的吸附能力,可以应用于催化、生物医学、环境等领域。

此外,纳米纤维膜的力学性能也是非常重要的,因为其力学性能可以直接影响其在应用中的稳定性和耐久性。

静电纺丝材料制备与应用研究进展静电纺丝是一种常用的纳米纤维制备技术,通过利用静电作用将高分子材料或其他纳米材料制备成纳米纤维。

近年来,随着纳米技术的发展和应用需求的增加,静电纺丝材料制备与应用的研究逐渐受到广泛关注。

本文将对静电纺丝材料制备与应用的研究进展进行探讨。

静电纺丝的原理是利用高电压作用下的电场效应,使溶液或溶胶中的材料发生极化,形成纤维状的物质。

制备静电纺丝材料的关键是调控溶液的流动性、表面张力以及电场的强度和方向。

在制备材料时,可以使用单独的高分子溶液,也可以将纳米颗粒或纳米纤维混悬于溶剂中,形成复合材料。

此外,还可以通过调节电压和喷射距离等条件,控制纤维的粗细、形状和排列方式,以满足不同应用的需求。

静电纺丝材料制备技术具有许多优势。

首先,制备过程简单、快速,并且可以制备大面积的纳米纤维薄膜。

其次,纳米纤维的细度可以达到纳米级,且纤维呈现连续性,具有良好的力学性能和特殊的表面形态。

此外,静电纺丝材料还具有较高的比表面积和孔隙率,有利于吸附和释放物质、调控光学、电学、磁学等性能。

因此,静电纺丝材料在能源储存、传感器、过滤材料、组织修复等领域具有广泛的应用前景。

在能源储存领域,静电纺丝材料可以用于超级电容器和锂离子电池的电解质膜。

由于其高比表面积、多孔结构和良好的导电性能,静电纺丝膜可提供更高的电化学活性表面,从而提高电容器和电池的能量密度和循环寿命。

此外,静电纺丝膜还可以用于太阳能电池的薄膜基底,提供较好的光学透明性和力学支撑性。

在传感器领域,静电纺丝材料的高比表面积和可调控的孔隙结构使其具有良好的气体和液体吸附性能。

例如,静电纺丝纳米纤维可以用于制备挥发性有机化合物传感器,通过吸附、扩散和检测挥发性有机化合物的特定分子达到气体传感的目的。

此外,静电纺丝纳米纤维还可以用于制备生物传感器、化学传感器等,用于监测生物标记物、环境污染物等。

在过滤材料领域,静电纺丝材料的高比表面积和细小孔隙结构使其具有良好的颗粒捕获性能。

静电纺丝技术制备纳米纤维的研究进展近年来,随着纳米科技的快速发展,纳米材料的研究在各个领域得到了广泛应用。

其中制备纳米纤维的技术,成为了研究热点之一。

静电纺丝技术便是一种制备纳米纤维的重要手段,由于其简单易行、成本低廉、操作方便等优点,已经成为应用最为广泛的方法。

本文将从静电纺丝技术的基本原理、研究进展、应用展望三个方面进行论述。

第一部分:静电纺丝技术的基本原理静电纺丝技术是一种通过电场作用将溶液中的大分子材料拉伸成纳米级别的纤维的方法。

该技术主要依靠静电相互作用力和表面张力之间的竞争关系,来控制和定向溶液中的高分子纤维进行拉伸。

静电纺丝技术的基本原理可归纳为以下三个步骤:1. 溶液制备:制备静电纺丝纤维的首要步骤是制备高分子材料的溶液。

该溶液需要具有一定的粘度和表面张力,一般可以使用有机溶剂来溶解高分子材料。

2. 高电场加薄膜涂布:在静电纺丝设备上沉积一个高电场,并用喷雾器将高分子溶液轻松喷射在一个导电性或吸附性基底上。

溶液被均匀覆盖在导电性或吸附性基底上的一个细长的液体线。

3. 拉伸和固化:在高电场的作用下,溶液会变成一条液体纤维,并开始在导电性或吸附性基底上放置。

同时,高分子纤维的拉伸也在进行中。

将纤维固化并从基底上分离出来即可。

第二部分:静电纺丝技术的研究进展在纳米科技的发展进程中,静电纺丝技术是一种应用领域十分广泛的制备纳米材料的方法。

自2006年被应用于生物材料制备以来,该技术受到了越来越多的关注和研究。

近年来,静电纺丝技术发展的主要方向是,探索新型高分子材料,提高制备效率,改善纤维纳米结构控制技术。

下面,我们分别从这三个方面进行探讨。

1. 探索新型高分子材料静电纺丝技术的应用范围很广,主要用于制备聚合物、纺织品、纳米印刷等领域的高分子材料。

近几年,研究人员广泛探索各种新型的高聚物材料,如壳聚糖、聚乳酸、DNA、蛋白质等。

这些新型材料的引入,不仅增加了高分子材料领域的研究深度,同时也拓宽了静电纺丝技术在工业上的应用范围。

静电纺丝制备聚合物纳米纤维膜的研究纳米科技的发展引发了对纳米材料的广泛关注。

纳米纤维膜由于其良好的性能被广泛用于燃料电池和生物医学等领域。

静电纺丝技术作为一种独特的制备纳米纤维膜的方法,凭借其简单易操作、成本低廉的优点,被广泛应用于纳米材料的制备中。

本文将介绍静电纺丝技术和静电纺丝制备聚合物纳米纤维膜的研究进展。

一、静电纺丝技术静电纺丝是一种利用电场将高分子聚合物纺成纳米级高分子纤维的工艺。

该工艺分为溶液静电纺丝和熔融静电纺丝两种类型。

溶液静电纺丝主要是将溶解在有机溶剂中的聚合物通过静电纺丝装置进行喷枪淋浆、电荷均匀化和纤维拉伸加工,形成纳米级的高分子纤维。

熔融静电纺丝则是将熔融的高分子材料通过静电纺丝装置进行电荷均匀化和纤维拉伸加工,形成纳米级高分子纤维。

二、静电纺丝制备聚合物纳米纤维膜的研究进展随着纳米科技的发展,静电纺丝制备聚合物纳米纤维膜在材料科学、生物医学等领域得到了广泛应用。

下面将介绍四个方面的静电纺丝制备聚合物纳米纤维膜的研究进展。

1. 聚合物材料的选择聚合物材料的选择是静电纺丝制备聚合物纳米纤维膜的关键。

通常选择的聚合物材料包括聚乳酸、聚酯、聚丙烯酸、聚苯乙烯等。

这些聚合物材料有良好的可纺性、生物相容性和耐久性,并能够制备出高质量的聚合物纳米纤维膜。

2. 溶液电导率的控制溶液电导率是影响聚合物纳米纤维膜形态的主要因素之一。

电导率的增加会导致电荷的不均匀分布和纤维的跳跃现象。

因此,控制溶液电导率是制备高质量聚合物纳米纤维膜的重要手段之一。

3. 后处理技术静电纺丝制备的聚合物纳米纤维膜具有良好的形态和性能,但由于其表面积大和纳米级孔隙率高,会导致纤维膜对周围环境的敏感性增加。

为了改善聚合物纳米纤维膜的稳定性和使用寿命,需要对其进行后处理。

目前常用的后处理技术包括等离子体处理、UV辐射、热处理等。

4. 应用领域静电纺丝制备的聚合物纳米纤维膜在能源领域、生物医学领域和环境领域等方面得到了广泛应用。

静电纺丝制备纳米纤维的研究进展鲍桂磊;张军平;赵雯;朱娟娟;王改娥【摘要】Due to tiny diameter, big specific surface area, and the ability to achieve surface functionalization easily, nanofibers are attracting great attention, and electrospinning technology is considered to be the most simplest and effective way to prepare polymer nanofibers, many researchers at home and abroad have studied the electrospinning technology in detail. In this paper, the working principle of electrospinning was introduced briefly, and influential factors on the electrospinning process were analyzed, such as solvent, consistency and viscosity, conductance, applied voltage, flow rate and distence between the gaps. In addition, application of electrospun nanofibers in the fields of filter media material, sensors and biomedical engineering was described, and some problems of this technique were pointed out as well as countermeasures.%纳米纤维具有直径小、比表面积大和易于实现表面功能化等优点,受到了广泛的关注,而静电纺丝技术被认为是制备聚合物纳米纤维最简单有效的方法,因此国内外学者对静电纺丝技术进行了详细的研究。

静电纺丝技术制备纳米纤维材料的研究与应用引言:纳米科技的快速发展带来了许多前所未有的新材料和应用。

纳米纤维材料作为一种重要的纳米材料,在各个领域展示出了广阔的应用前景。

静电纺丝技术作为一种常用的制备纳米纤维材料的方法,凭借其简单、高效、可控性强的特点,受到了广泛的关注与研究。

本文旨在介绍静电纺丝技术制备纳米纤维材料的原理与过程,并探讨其在不同领域的应用潜力。

1. 静电纺丝技术概述静电纺丝技术是一种通过高电场作用下将聚合物溶液或熔体形成纤维的技术。

其基本原理为将容器中的聚合物溶液或熔体通过尖端形成纳米尺度的液柱,然后加高电压使液柱发生弯曲,并在空气中快速固化成纤维。

通过控制溶液的流速、电压、尖端直径和距离可以调节纤维的直径和形态,实现纳米尺度下的制备。

2. 静电纺丝技术制备纳米纤维材料的优势2.1 高效而可控的纤维制备静电纺丝技术可以制备纤维直径从几纳米到几微米的范围内的纳米纤维材料。

通过调节工艺参数,能够实现对纤维直径和形态的精确控制。

这种高效而可控的纤维制备特性使得静电纺丝技术在材料科学、纺织、医疗等领域得到广泛的应用。

2.2 纳米纤维材料的独特性能由静电纺丝技术制备的纳米纤维材料具有很多独特的性能。

首先,纤维直径纳米尺度下的纳米纤维材料具有较大的比表面积,使得其在能量存储、传感器、催化剂等领域具有更好的性能。

其次,纳米纤维材料具有高强度和高可拉伸性,可用于制备高性能纺织材料、过滤器、生物医学支架等。

此外,纳米纤维材料还具有优异的透气性和防护性能,可应用于口罩、防弹材料等领域。

3. 静电纺丝技术在不同领域的应用3.1 纺织领域静电纺丝技术制备的纳米纤维材料在纺织领域具有广阔的应用前景。

其具有的高比表面积和高强度使其成为制备高性能纺织材料的理想选择。

例如,将静电纺丝纳米纤维与常规纺织纤维结合,可以制备出具有更好透气性、抗菌性和防尘性能的纺织品。

此外,纳米纤维材料还可以被用于制备高效过滤材料和防弹材料。

静电纺丝技术制备纳米纤维膜的研究随着科技的不断发展,我们的生活中出现了越来越多的高科技产品。

其中,纳米材料是近年来备受关注的一种材料,因为它具有独特的物理和化学性质,具有广泛的应用前景,尤其是在医学、环保和能源等领域。

纳米纤维膜就是纳米材料的一种,它由纳米级直径的纤维组成,具有较大的比表面积和特殊的物理、化学性质。

本文将重点关注静电纺丝技术制备纳米纤维膜的研究。

一、静电纺丝技术的原理静电纺丝技术是一种通过静电力将聚合物液滴拉成纤维的技术。

该技术的原理是利用高电场或者静电场的作用下,将聚合物液体(或溶胶)通过微型喷嘴高速喷出,然后在飞行过程中被拉伸成纤维。

在空气中,由于液滴表面带有电荷,因此液滴在飞行过程中受到一个静电场的作用,使得表面电荷分布不均,造成了液滴内部的拉伸和电荷的再分布。

这种电荷分布在液滴各处都不同,从而使得液滴逐渐成为了一个不规则的形状,最后拉成了一个纤维。

二、静电纺丝技术制备纳米纤维膜的优势相较于传统的制备材料的方法,静电纺丝技术制备纳米纤维膜有以下的一些优势:1、材料易得:静电纺丝的材料可以是各种聚合物,包括天然聚合物和合成聚合物,为制备不同艺术品提供了很大的便利。

2、适用范围广:静电纺丝技术不仅适用于制备聚合物纳米纤维膜,同时也可用于生命科学和药物分子的制备。

3、控制性能优良:静电纺丝技术可在控制的条件下制备纳米纤维膜,从而使得材料的柔软度、强度、厚度、直径、形状等物理化学性质都可以进行调整。

三、静电纺丝技术制备纳米纤维膜的应用静电纺丝技术制备的纳米纤维膜由于具有独特的物理和化学性质,因此在许多领域都有着广泛的应用前景。

1、医疗领域:静电纺丝技术制备的纳米纤维膜具有较大的比表面积,可以作为支架、修复组织损伤等医学应用方面使用。

2、环保领域:静电纺丝技术制备的纳米纤维膜在气体过滤、液体过滤和水处理等环境资源方面有着广泛的应用。

3、能源领域:静电纺丝技术制备的纳米纤维膜具有高比表面积和通道数量,对于电池、电解质、太阳能电池、传感器等领域都有重要影响。

静电纺丝制备纳米纤维的研究与应用一、前言静电纺丝是一种通过电场作用力在液体表面制备纳米纤维的方法,其具有直接、简单、低成本、高效等优点。

静电纺丝法制备的纳米纤维不仅在医学、生物学、材料学、环境科学等领域具有潜在应用前景,而且对纳米材料的制备和应用具有重要的意义。

本文将从静电纺丝的基本原理、工艺条件、纤维形貌以及其应用领域等方面进行探讨。

二、静电纺丝的基本原理静电纺丝法的基本原理是利用电场作用将高分子液体以均匀的方式吸附在锥形棒或者圆柱体表面。

然后,通过控制高分子液体流速和电场强度,使得液体在锥形棒或者圆柱体表面逐渐形成液滴,并且在阳极下方的收集器上进行电沉积,最终形成纳米纤维的过程。

电场的作用力使得液体表面形成一个膜,并在电荷分布的作用下产生静电势,从而使高分子液体成为由荷电粒子构成的稳定流体。

三、静电纺丝的工艺条件静电纺丝法的成纤参数受多种因素的影响,包括高分子液体的性质、电场参数、纺丝距离、气流速度等等。

下面将逐一进行说明:(一)高分子液体的性质静电纺丝的高分子液体通常是聚合物、淀粉、天然纤维素、蛋白质、DNA等。

高分子液体的浓度和黏度是影响成纤质量和形貌的重要因素。

通常来说,高浓度的高分子液体可以提供更高的纤维强度和更小的纤维直径。

而高黏度的高分子液体可以提供更好的流控性和更光滑的纤维表面。

(二)电场参数电场参数包括电压、电场距离和电场形状。

电压为重要的工艺参数,通常调节电压可变容易地控制成纤直径。

而电场距离则对成纤丝数量和直径的分布有影响。

最后,学术圈建议圆锥体电极通常比平台电极更适用于成纤,因为其较小的成纤距和更强的电场。

(三)纺丝距离纺丝距离是指悬架在电极上液滴顶部与收集电极之间的距离。

它是影响成纤直径和分布的重要因素。

通常来说,越短的纺丝距离可以提供更小的成纤直径,同时更大的纤维密度。

四、静电纺丝的纤维形貌静电纺丝的纤维形貌与工艺条件、高分子液体性质、收集电极形式等有关。

常见的纤维形态有孔状、大分子状、漏斗状、直线状、非直线状等。

静电纺丝技术的研究进展一、概述随着纳米材料技术的快速发展,纳米材料的制备方法也得到了广泛应用。

静电纺丝技术是一种制备纤维状纳米材料的有效手段。

本文将详细介绍静电纺丝技术的原理、方法以及在不同领域的应用进展。

二、原理及方法静电纺丝技术是利用静电场将高分子材料或其它材料转化为纳米级尺度的纤维。

其主要过程包括电荷产生、电选择和电喷射等,整个过程的牵引力来自静电场的作用。

在静电纺丝过程中,首先将高分子材料或其它材料溶解或熔融于溶剂中,然后在一个高压电场的作用下,利用静电力使得溶液内部产生荷电的分子或离子。

当达到一定电荷量时,内部电荷相互排斥,使得材料分子形成细小的液滴。

此时,再利用另一个电场对液滴进行拉伸,当液滴尺寸减小到一定程度时,会形成细纤维,并集中成纤维束。

三、应用领域及进展静电纺丝技术在医学、生物技术、能源储存等领域中得到了广泛的应用。

1、生物医学领域在生物医学领域中,静电纺丝技术制备的纳米纤维材料能够用于制备生物材料。

例如,静电纺丝技术可以制备纤维状的生物吸附材料,用于分离纯化蛋白质和酶等生物大分子。

同时,利用静电纺丝技术制备的薄膜也可以用于治疗皮肤损伤、组织缺损等。

近年来,生物材料的研究越来越多地使用了静电纺丝技术。

2、能源领域静电纺丝技术制备的纳米材料可以用于制备锂离子电池、燃料电池等电池的电极材料。

此外,还可以制备超级电容器等储能材料。

静电纺丝技术能够制备具有较高电导率和储能性能较好的纳米纤维材料。

3、纳米材料领域静电纺丝技术可以制备出直径在纳米级别的纤维,进一步提升了材料的柔韧性和耐用性。

通过改变静电场的作用条件,还可以制备成不同类型、不同形态、不同性质的材料。

因此,这种技术成为纳米材料的重要制备方法之一。

四、存在问题及未来发展虽然静电纺丝技术在多个领域中得到了广泛应用,但是也存在一些问题。

例如,静电纺丝技术制备纳米纤维材料的产量较低,制备过程需要使用多种溶剂,对环境造成一定污染。

在未来,需要加强对静电纺丝机理的研究,并进行工艺改进,提高产量和生产效率。

静电纺丝制备纳米纤维材料及应用研究进展焦体峰;黄欣欣;展方可【摘要】纳米纤维具有直径可控、结构可控、高比表面积以及易于进行表面修饰的特点而受到广泛的关注.静电纺丝作为一种制备纳米纤维的技术,具有高效,可控等优点,在众多制备纳米纤维的方法中脱颖而出.纳米纤维具有结构多样性、组成多样性、功能多样性等特点,逐渐引起人们的关注.本文介绍了基于电流体动力学的静电纺丝原理,简要讨论了制备多种组成不同、结构不同、排列顺序不同的纳米纤维的工艺.最后,重点探究了纳米纤维作为载体的多种应用并进行展望.【期刊名称】《燕山大学学报》【年(卷),期】2018(042)004【总页数】13页(P283-295)【关键词】静电纺丝;纳米纤维;综述【作者】焦体峰;黄欣欣;展方可【作者单位】燕山大学环境与化学工程学院,河北秦皇岛066004;燕山大学河北省应用化学重点实验室,河北秦皇岛066004;燕山大学环境与化学工程学院,河北秦皇岛066004;燕山大学河北省应用化学重点实验室,河北秦皇岛066004;燕山大学环境与化学工程学院,河北秦皇岛066004;燕山大学河北省应用化学重点实验室,河北秦皇岛066004【正文语种】中文【中图分类】O648.120 引言20世纪30年代,人们发现高压电场下,粘弹性流体会被拉成超细纤维,称为静电纺丝技术。

经过不断的研究和发展,这种技术可以用来制备直径为几十纳米的连续纤维。

纳米材料研究的迅速升温,激起了人们对静电纺丝(又称电纺)技术的浓厚兴趣。

与模板聚合法、融喷法等纳米纤维制备方法相比,静电纺丝法是目前唯一能够直接、连续制备聚合物纳米纤维的方法[1-4]。

纳米纤维定义有狭义、广义之分。

狭义的纳米纤维指直径为纳米尺度范围,即指纤维直径小于100 nm的超细纤维。

广义的纳米纤维指将纳米微粒填充到纤维中,对纤维进行改性。

只要纤维中包含有纳米结构,而且还被赋予了新的物性,就可以划入纳米纤维的范畴,也就是通常意义上的纳米纤维。

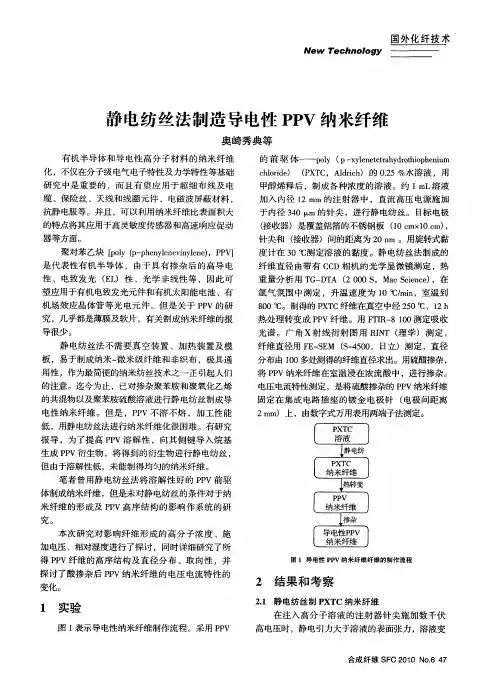

静电纺丝法制备pvp纳米纤维研究进展学院:材料科学与工程学院专业班级:材料化学151学生姓名:学号:指导教师:1成绩:2018年6 月29 日静电纺丝法制备pvp纳米纤维研究进展王逸凡(材料科学与工程学院材料化学151班)摘要:采用双针尖平行放置的一对细小铜针作为接收装置,聚乙烯基吡咯烷酮(PVP)无水乙醇质量分数为10%,电压25kV,在不同的旋转数下纺出了PVP纳米纤维绳在电纺丝喷丝针头和接收铜针间的静电库仑引力,以及纺丝间库仑斥力的双重作用下,电纺出PVP纳米纤维,纺丝电源中断后,一端的铜针固定,另一端作高速旋转,在接收器铜针的高速旋转下最终制得PVP纳米纤维用扫描电子显微镜(SEM)对其进行表征实验结果表明,接收器旋转速度和接收距离对多纤维结构的形貌有显著影响讨论了纳米纤维的形成机理。

关键词:聚乙烯吡咯烷酮;静电纺丝;纳米纤维1.引言静电纺丝技术是一种简便低耗的微米和亚微米纤维制备技术高压电场克服了带电聚合物溶液或熔体的表面张力,形成喷射细流,在向负极移动的过程中溶剂蒸发,最终以无纺布的形式收集在接收装置上[1-3]一般来说,从喷嘴形成的液体纤维束在向负极移动的过程中,经常会出现某些特殊的几何形状,从理论上讲,这些形状能够随着纤维的固化而被保存下来Renekerl[4-5]等相继报道了花环纤维和带状纤维的制备过程,并以PEO 为原料获得了螺旋结构的纤维在此基础上, Teppera等[6]从PEO/PA SA双组分溶液中得到了较为规则的螺旋纤维德国的PaulD.Dalton等人[7]以一对平行的金属圆环为接收器当两圆环之间布满了定向纤维的长丝之后,转动其中的一个圆环,制备出定向纳米纤维的编织绳纳米纤维绳具有很高的柔韧性和孔隙度,在微电子器件、高级光学材料和药物传输等领域有着广泛的应用杨帆等人以双针尖为接收器,在两根接地的针尖之间收集到了定向的纳米纤维双针尖接收器方法收集到的纤维更为集中,取向程度也更为理想。

至今为止,从单组分非导电高分子中得到具有规则纳米纤维绳结构的纤维还比较少见本文以平行相对的一对铜针尖为接收器,纺丝电源中断后,高速旋转其中一端的铜针,将收集到的定向纤维编织成缠绕紧密的聚乙烯吡咯烷酮的纤维绳,研究了螺旋纤维的形成条件、接收器装置和纺丝距离对纤维形貌的影响,讨论了螺旋纤维的形成机理.1.1原理近年来的研究已经证实静电纺丝技术一般来说包括三个步骤:(1)流体溶液喷射出来,沿着直线方向延伸;(2)随着电动弯曲不稳定性的增长,喷射流将会发生一定程度上的分化或分裂;(3)喷射流凝固成纳米纤维并沉积在收集器上如图1所示。

首先,电场力是静电纺丝过程中的动力。

电纺开始后,在电场力的作用下,针状前端的流体溶液会由半球状变为锥形体(称为泰勒锥),随着施加电压越来越大,作用在泰勒锥前端的电场力变大,当电场力达到一个临界值Vc时泰勒锥前端的流体溶液克服表面张力进入电场中,流体喷射流就形成了,这个临界值Vc可以由下式算出:其中H是针状前端到收集器的距离,h是液柱的长度R是针状体的外径,γ是液体的表面张力(H、h、R的单位是cm,单位是dyn/cm),系数0.09表明电压是k V。

其次,随着喷射流在电场中的延伸,喷射流会变得细长,喷射流上的电荷会发生弯曲和分化,在射流方向,上渐渐偏离两点直线方向。

也就是说电纺过程中,沿两点直线方向笔直的喷射流因为各种不稳定性不存在。

最近的研究表明,导致喷射流以高频率弯曲伸长从微米级变小到纳米级的因素是一种非轴对称或电动弯曲的不稳定性。

如图2所示。

图2通过数学研究和渐进分析为这种不稳定性制作模型发现了三种不稳定性的存在。

第一种是经典的瑞利不稳定性,瑞利不稳定是一种轴对称不稳定受表面张力的控制,发生在高电场电场强度Eo和表面电荷密度σ符合:其中y 是表面张力,h是射流半径ε和ε分别是射流的内表面和外表面的介电常数,并且ε/ε≥1。

第二种也是一种轴对称不稳定通常被称为第二轴对称不稳定,发生在比瑞利不稳定更高的电场中。

第三种是非轴对称不稳定通常称为弯曲不稳定性),这是在高电场下受横向电场力和空气动力相互作用影响的流体液柱的长波扰动。

后两种不稳定是因为电荷分布的两极组件的波动,它们是电动不稳定本质上不同于表面张力引发的不稳定。

不同类型的不稳定发生的电场强度环境不同瑞利不稳定发生时的电场强度最低夸曲不稳定最高。

Fridrikh等人[6]又针对在电场中发生夸曲不稳定的带电流体提出了一个模型,能计算出终端喷射流的直径:其中ht是终端喷射流的直径,Q是流速,是电流,y是流体的表面张力,ε是喷射流的外表面介电常数,X~ R/h是弯曲不稳定的无量纲波动范围(R是弯曲扰动的半径h是喷射流半径),他们发现理论预测与PCL静电纺丝实验结果吻合。

喷射流在延伸过程中渐渐蒸发最后在收集器上会沉积出带电聚合物纳米纤维。

用准一维方程描述喷射流蒸发凝固过程中的质量减少体积变化,计算出蒸发疑固前后纤维半径减小了0.0013倍。

通过改变聚环氧乙烷水溶液喷射流电纺过程中的相对湿度进一步研究了纳米纤维的凝固沉积,随着相对湿度增大,凝固过程变缓慢喷射流慢慢变细最后在收集器上形成固体聚合物纤维。

沉积纤维的形态和结构与收集器和收集方法很有关系,各种收集器材方法如固定板旋转心轴机架,溶剂浴辅助电磁场被广泛应用来沉积收集光纤阵列,特定的纤维垫,纤维纱和纤维绳,管状结构及其他三维纤维支架等。

电纺纳米纤维的简单实用性使它在生产和研究中得到应用。

1.2静电纺丝技术的研究进展静电纺丝法是目前连续大星制备微纳米纤维的最有效方法,此方法制成的纤维直径在在几十到几千个纳米之间。

中科大俞书宏教授16]带领的小组通过静电纺丝技术将大量的金纳米棒组装在聚乙烯醇(PVA)纤维内。

他们发现,金纳米棒沿着电纺纤维轴向平行排列,金纳米棒之间的距离可以通过改变金纳米棒的在溶液中浓度来调节。

他们还制备了Au NR/PVA复合电纺纤维薄膜研究发现相同金纳米颗粒浓度的电纺膜与涂布膜相比,具有的等离子体共振波长明显红移的现象,这种自支撑膜可作为SERS基底增强的检测应用。

如图3所示。

他们小组还利用滋场引导与静电纺丝技术结合,大规模组装超长PVP@Ag复合纳米线口。

实验发现银纳米线可以被很好地包覆在PVP电纺纤维中通过外磁场的引导可以使获得的电纺纤维薄膜呈现平行的纤维排列的这种规整排列的银纳米线纤维膜,可能影响复合材料的介电常数和磁导率参数引起纵向等离子体消光程度随随偏振角度增大而递增。

2实验2.1试剂与仪器聚乙烯吡咯烷酮( PVP, Mw= 1 300 000),购于Adrich 公司,其结构式见图1; 无水乙醇为分析纯,购自北京化学试剂公司;纤维的形貌和直径用日本Shimadzu SX2550扫描电子显微镜 ( SEM)观察;作为接收器的针尖细铜丝的直径50μm,长1.0 cm.2.2 实验方法将聚乙烯吡咯烷酮溶于乙醇中8,配制质量分数为10% 的电纺丝溶液,于室温下搅拌至完全溶解;静置24h.然后将配好的PVP乙醇溶液加入到带有喷丝针头的输液管内,夹上阳极铜线,采用双针尖平行放置的细小铜丝作为阴极,固定阴阳两极之间的距离为 5 cm,调节喷丝针头与双针尖的位置,使得喷丝针头正好对准双针尖细小铜丝的中间.在一定的纺丝电压下,将获得的纤维直接收集到平行放置的两铜丝之间.纺丝电源中断后,高速旋转其中的一根铜丝,便可得到有序且紧密的纳米纤维绳,如图5所示3 结果与讨论3.1 接受装置的转速对纳米纤维绳形态的影响以传统的金属铝箔平面为接收器时,接收到的电纺丝纤维平均直径在pm以上,尺寸分布不均,以无纺布的形式杂乱无序地收集在铝箔面上,如图6(a)所示本实验中,以平行相对的一对铜针尖为接收器,铜针单端转速为600 r/m in时编织成的纤维绳形貌如图6(b)所示Reneker等"的研究结果表明,纤维在电场中由正极向负极的运动过程是一个连续的不稳定过程图6在这一过程中,纤维发生了弯曲、折叠和缠绕,从而表现出某些特定的形状,纤维自身所带的静电荷之间的库仑斥力是纤维发生弯曲的直接动力。

本实验中,由于喷丝针头是正极的端点,双针尖平行放置的细小铜丝是负极的端点,两电极端点之间带有强烈的库仑引力,使得收集到的纤维更为集中,取向程度也更为理想双铜针之间布满了定向纤维的长丝之后,高速旋转其中的一~根铜针,将定向后的纤维直接拧成-股绳子,即成定向纳米纤维的编织绳3.2固定转速下铜丝针转数(时间)对纳米纤维绳紧密程度的影响编织纺丝绳时,其中一根细小铜丝针作高速旋转若转数太小时得不到紧密的纳米纤维绳在不同转数下收集到的纳米纤维绳如图4所示:(a)转速为0r/min;(b)600r/min,旋转时间为20s,即200转;(c)600r/min,旋转时间为40s,即400转;(d)600r/min,旋转时间为60s,即600转从图4可以看出:当转数为0时,制得的纳米纤维有一定的定向性,但没有形成纳米纤维绳,纤维平均直径在30nm左右;当转数为200转时,纳米纤维绳的有序性有一定提高,但纳米纤维绳较松散,纤维绳的直径在80pm左右;当转数为400转时,纤维的有序性有很大提高,纤维绳的直径在40um左右;当转数为600转时,纤维有序性基本稳定,纳米纤维绳呈现紧密结构,纤维绳的直径在25 pm左右一根纤维绳由大约800根纤维紧密缠绕而成3.3双针尖距离对纳米纤维绳的影响在纺丝过程中,接收装置的双针尖之间距离大小不同,所得到的纳米纤维绳形态也不同距离太大时,得不到规则的定向的纤维,无法制得纳米纤维绳在3am距离之内得到的纤维绳如图7所示图7 (a)为两针尖距离为1 am得到的纳米纤维绳,收集到的纳米纤维绳有序性很高,并且紧密,纤维绳的直径在30 pm左右;图7(b)是两针尖距离为2 am 得到的纳米纤维绳,纤维绳的有序性稍逊,纤维绳的直径在50pm左右:图7(c)是两针尖的距离为3 am所得的纳米纤维绳,纳米纤维绳呈现松散结构,纤维绳的直径在70pm左右由此可见双针尖的距离大时编织出的纤维绳较松散,当距离大于5 am时则无法收集到定向纤维。

4结论以电纺丝法制备了聚乙烯吡咯烷酮(PVP)纳米纤维绳PVP无水乙醇质量分数为10%,纺丝电压为25kV.采用双针尖平行放置的细小铜丝作为接收装置,在电纺丝喷射口针头和接收铜丝间的静电库仑引力,以及纺丝间库仑斥力的双重作用下,电纺出PVP纳米纤维纺丝电源中断后,铜针的一端固定,另一端作高速旋转继而在接收器铜针的高速旋转下编织成纤维绳随着旋转转数的增大,纤维形态呈现出松散线状一松散螺旋状一紧密螺旋绳的变化趋势。

图7参考文献i[1]LoscertalesIG,BarreroA,Guerrero I,et al M icro/nano encapsulation via electrified coaxial liquid jets [J]Science, 2002, 295:1695[2]王永芝,杨清彪,杜建时等一种高效低耗的纳米纤维制备技术化工新型材料2006[3] YangQ B , LiZ Y, Hong YL, et al Influence of solventson the fomation of ultrathin un ifo mpolyvinypyrro lidone nanofibers w ith electro sp inning [J] Jou rnal of Po lym er ScienceB, 2004, 42: 3721- 3726[4]RenekerD H, KataphinanW , TeronA, et a1 Nanofiber garlandsof po lycap mo lactone by e lectrosp inning [J],Polymer, 2002, 43: 6785- 6794[5]Koombhongse s, LiuW , RenekerD H. Flat po lymer ribbons and o ther shapes by electro s p inning [J] Journal of Polymer ScienceB, 2001, 39: 2598- 2606[6]Kessick Royal, Gary Teppera M icro scale electrosp inn ing of po lym er nanofiber interco nnections[J] A pp lied PhysicsL etters, 2004, 84: 4807- 4809[7]Pau1D Dalton, Doris K lee, M artin M oiler Electro sp inn ing with dua1 collection rings [J ] Polymer, 2005, 46:611;614[8]李晓梅王可欣袁玫静电纺丝以制备Ti O-2/Zn 0复合的米纤维[J]大学物理实验2014(4):1-2.[9]张华洋氧化铟/氧化铜纳米纤维异质结的制备及其气敏特性研究[司].大学物理实验2015(5):1-3.[10]胡松电纺丝台成一维纳米材料及其在电化学中应用[D].2011.清华大学[11]孙大可,曹立新常素玲. -维纳米材料的制备性能及应用[J]稀有金寓20060120.[12]张传玲静电纺丝发组装一维纳米结构单元及组装体的性能研究[D]中国科技大学.2012.[13]Fridrikh SV,Yu JH, Brenner MP et al. Controlling the Fiber Diameter During Electrospinning.[14]C.L. Zhang.K.P.LV.N.Y Hu.et al MacroscopicScale Alignment of Ultralong Ag Nanowires in Polymer Nanofiber Mat and Their HierarchicalStructures by Magnetic- Field-Assisted Electrospinning[J] .Small2012,8:2936-2940.[15]P.P Yang,S.M Zhan.Z.H.Huang.et alThe F abrication of PPVIC60 Composite Nanofibers with Highly Optoelectric Response by OptimizationSolvents and Electrospinning Technology[J] Materilals Letters2011,65:537-539[16]Ng R,Zang R,Yang KK,et al.Three-dimensional F brous Scaffolds with Microstructures and Nanotextures for Tissue Engineering RSCAdvances ,2012,2:10110-24.[17]F ang J,Niu H.et alApplications of Electrospun Nanobers[J]. Chinese Science Bulletin 2008 53.:2265-86.[18]Wang W,ltoh S,Konno K,et al. Effects of Schwann CII Alignment Along the Oriented Electrospun Chitosan Nanofibers on NerveRegeneration[J]. Journal of Biomedical Materials Research Part A 2009,91:994- 1005.[19]Wang S,Zhang Y,Wang H,et al.Fabrication and Propertiesof the Electrospun Polylactide/sik Broin-gelatin Composite TubularScaffold[J]. Biomacromolecules, 2009, 10:2240-4.[20]Schneider OD,Weber F , Brunner TJ,et al.In Vivo and In Vitro Evaluation of Exible,Cottonwool-like Nanocomposites. asBone SubstituteMaterial for Complex Defects[J].Acta Biomaterialia, 2009.5:1775-84.。