认识静电纺丝

- 格式:docx

- 大小:3.69 MB

- 文档页数:5

静电纺丝的基本原理

静电纺丝是利用静电吸附的原理,使溶液中的带电粒子在电场作用下产生定向运动,从而制备纳米纤维材料。

这种技术可以在任意时间、任意空间、任何溶剂中进行。

目前,国内外研究主要集中在聚合物溶液和聚合物纳米纤维膜的制备。

静电纺丝原理

静电纺丝法是一种高效、经济的新型纳米材料制备方法。

目前,国内外在该领域的研究主要集中在以下几个方面:一是静电纺丝装置和工艺的研究,包括喷头、喷丝头、电极、接收装置等;二是不同材料的静电纺丝技术;三是静电纺纳米纤维膜的应用研究,包括纳米纤维膜作为锂电池隔膜和过滤材料等;四是静电纺丝设备与纳米纤维膜的表征方法研究。

静电纺纤维膜制备

1.聚合物溶液

目前,聚合物纳米纤维膜主要有两大类:一类是有机高分子聚合物(如聚苯乙烯、聚丙烯酸、聚乙烯醇等),另一类是无机

高分子聚合物(如氧化锌、氧化锆、氧化钛等)。

—— 1 —1 —。

静电纺丝凝胶-概述说明以及解释1.引言1.1 概述静电纺丝是一种通过利用静电力将液体材料拉丝形成纤维的技术。

它被广泛用于纺织、医疗、能源、环境等领域,因其高效、简便的特点而备受关注。

静电纺丝的原理基于静电力的作用。

通过将液体材料注入到一个带正电荷的喷嘴中,通过高压电场的作用,使液体排列成一个带正电的液体柱。

由于带正电的喷嘴和地之间存在电荷差异,液体会被拉伸形成纤维状。

最终,在收集器上形成的纤维会自由落下并堆积形成凝胶状。

静电纺丝具有广泛的应用领域。

在纺织方面,它可以制造高强度、高透气性的纺织品,如纺织面料和滤料。

在医疗领域,静电纺丝技术可用于制造生物可降解的医用纤维,如人工血管和组织工程支架。

此外,静电纺丝还可以用于能源储存和转换领域,例如制备锂离子电池和柔性太阳能电池。

在环境方面,它被应用于大气污染的捕捉和水处理等领域。

然而,静电纺丝也存在一些缺点。

首先,该技术对原料的选择性较高,不同的材料可能需要不同的改善操作。

其次,在生产过程中,由于操作不当或环境因素的影响,纤维的直径和均一性可能会受到一定程度的影响。

此外,由于静电纺丝涉及高电压和高温,操作要求较高,需要专业知识和仪器设备的支持。

总之,静电纺丝作为一种有效的纤维制备技术,具有广泛的应用前景。

尽管存在一些挑战和限制,但通过进一步的研究和技术改进,相信静电纺丝将在未来得到更加广泛和深入的应用。

1.2 文章结构文章结构是写作过程中非常重要的一部分,它帮助读者更好地理解文章的整体架构和逻辑关系。

本文的结构主要分为引言、正文和结论三个部分。

首先,引言部分旨在给读者一个整体的概述。

在这部分中,我们将对静电纺丝进行简要介绍,并解释本文主要内容和目的。

接下来,正文部分是文章的核心部分,将具体阐述静电纺丝的原理、应用以及其优缺点。

在2.1节,我们将详细介绍静电纺丝的原理,包括静电纺丝的工作原理和原理解析。

2.2节将讨论静电纺丝在不同领域的应用,例如医学、纺织品和能源等方面。

静电纺丝的作用

静电纺丝是一种常见的纺纱工艺,它利用静电力将高分子溶液或熔融状态的聚合物材料拉伸成细丝。

静电纺丝的作用主要有以下几个方面:

1. 制备纳米纤维:静电纺丝可以制备出直径在纳米尺度的超细纤维。

相比传统的纺纱方法,静电纺丝可以得到更细的纤维,具有更大的比表面积和更好的柔软性。

2. 调控纤维形态:通过调节静电纺丝的工艺参数,如溶液浓度、电场强度和拉伸速度等,可以控制纤维的形态和结构。

例如,可以制备出直径均匀的纤维、纤维束、纤维膜等不同形态的纤维材料。

3. 提高纤维性能:静电纺丝可以使纤维具有良好的拉伸性能和力学性能。

由于纤维在纺丝过程中经历了拉伸、定向排列和固化等步骤,使得纤维具有较高的强度和模量,并且可以根据需要调节纤维的性能。

4. 应用广泛:静电纺丝可以制备各种纤维材料,如有机高分子纤维、无机纳米纤维、复合纤维等。

这些纤维材料在医疗、纺织、过滤、电子器件等领域具有广泛的应用前景。

总之,静电纺丝通过利用静电力将高分子溶液或熔融聚合物材料拉伸成细丝,可以制备出纳米级别的超细纤维材料,具有调控性好、性能优异和应用广泛等特点。

静电纺丝技术静电纺丝技术是利用高压静电作用使聚合物溶液或熔体带电并发生形变,在喷头末端处形成悬垂的锥状液滴,当液滴表面静电斥力大于其表面张力时,液滴表面就会喷射出高速飞行的射流,并在较短的时间内经电场力拉伸、溶剂挥发、聚合物固化形成纤维。

所获得的静电纺纤维直径小、比表面积大,同时纤维膜还具有孔径小、孔隙率高、孔道连通性好等优势,在过滤、传感、医疗卫生以及自清洁等领域具有广泛的应用。

1静电纺丝的起源与发展静电纺丝起源于200多年前人们对静电雾化过程的研究。

1745年,Bose通过对毛细管末端的水表面施加高电势,发现其表面将会有微细射流喷出,从而形成高度分散的气溶胶,并得出该现象是由液体表面的机械压力与电场力失衡所引起的。

1882年,Rayleigh指出当带电液滴表面的电荷斥力超过其表面张力时,就会在其表面形成微小的射流,并对该现象进行理论分析总结,得到射流形成的临界条件。

1902年,Cooley与Morton申请了第一个利用电荷对不同挥发性液体进行分散的专利。

随后Zeleny研究了毛细管端口处液体在高压静电作用下的分裂现象,通过观察总结出几种不同的射流形成模型,认为当液滴内压力与外界施加压力相等时,液滴将处于不稳定状态。

基于上述的基础研究,1929年,Hagiwara公开了一种以人造蚕丝胶体溶液为原料,通过高压静电制备人造蚕丝的专利。

1934年,Formhals设计了一种利用静电斥力来生产聚合物纤维的装置并申请了专利,该专利首次详细介绍了聚合物在高压电场作用下形成射流的原因,这被认为是静电纺丝技术制备纤维的开端。

从此,静电纺丝技术成为了一种制备超细纤维的有效可行方法。

1966年,Simons发明了一种生产静电纺纤维的装置,获得了具有不同堆积形态的纤维膜。

20世纪60年代,Taylor在研究电场力诱导液滴分裂的过程中发现,随着电压升高,带电液体会在毛细管末端逐渐形成一个半球形状的悬垂液滴,当液滴表面电荷斥力与聚合物溶液表面张力达到平衡时,带电液滴会变成圆锥形;当电荷斥力超过表面张力时,就会从圆锥形聚合物液滴表面喷射出液体射流。

静电纺丝技术及其应用前景静电纺丝技术是一种快速、简单和低成本的纺织工艺,在纺织、医疗、能源、环境等领域有着广阔的应用前景。

它利用高压电场作用于高分子溶液或熔体,使其成线状或膜状,并在收集器上固化,从而制备出纳米、亚微米级别的纳米纤维或纳米膜。

本文将从静电纺丝技术的原理、优势、应用等方面进行论述,阐明其应用前景。

静电纺丝技术的原理静电纺丝技术是一种利用高压电场将高分子聚合物或其它材料成线状或膜状的制备技术,其主要原理是在高压电场作用下,高分子溶液或熔体中的电荷在电场作用下向电场强度方向移动,引起流体分子的动态变化,形成电荷密集层,并在电场强度足够大的情况下形成喷雾,最终固化在收集器上。

静电纺丝技术的优势静电纺丝技术具有一系列显著的优点:①制备简单、成本低,纺织过程几乎不需要化学剂及其它附加助剂,避免了传统纺织过程中可能存在的有害物质;②可制备纳米级纤维和纳米膜,表面积大,比表面积高,活性和反应性大,应用前景广阔;③可以制备无纺布、药物缓释材料、3D 及仿生材料等多种功能性材料;④制备过程快速、高效,操作简便快速,纺丝过程可以在常温下完成,不需要耗费过高能量。

静电纺丝技术的应用前景静电纺丝技术在新材料领域的应用前景十分广阔,下面列举几个典型应用场景:1. 纳米纤维材料静电纺丝技术制备的纳米纤维材料具有独特的微观结构和物理化学性质,具有非常广泛的应用前景。

如生物医药领域中使用纳米纤维制备的药物缓释材料、伤口敷料、封膜材料、组织工程支架材料等;在环境污染治理方面使用纳米纤维材料制备的过滤材料、防护材料等等。

2. 功能性膜材料静电纺丝技术的另一个典型应用是制备膜材料。

静电纺丝技术可以制备出超滤、气体分离、催化反应、压电、光学等多种性能的功能膜材料,应用广泛。

3. 纳米复合材料利用静电纺丝技术可以将不同材料的纳米粒子制备成复合材料,增强材料的力学性能,例如制备的纳米复合材料可以用于高性能增强材料、透明导电膜、光电材料以及石墨烯增强材料等领域。

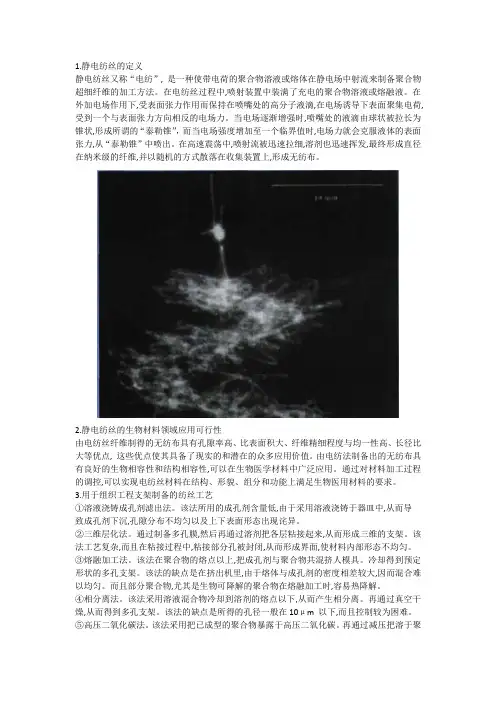

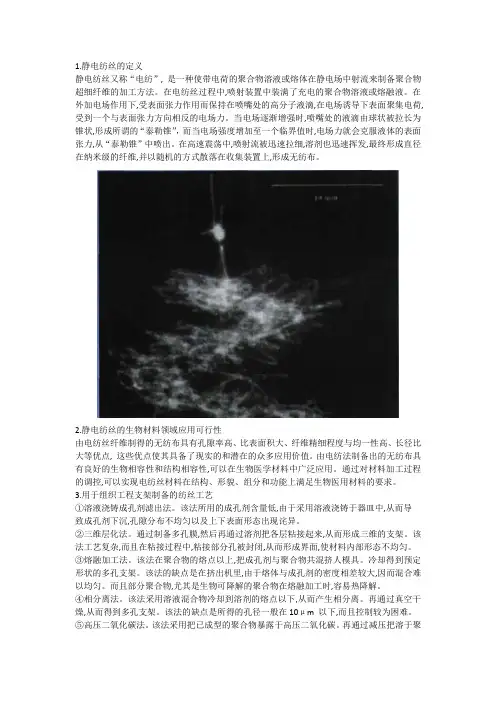

1.静电纺丝的定义静电纺丝又称“电纺”, 是一种使带电荷的聚合物溶液或熔体在静电场中射流来制备聚合物超细纤维的加工方法。

在电纺丝过程中,喷射装置中装满了充电的聚合物溶液或熔融液。

在外加电场作用下,受表面张力作用而保持在喷嘴处的高分子液滴,在电场诱导下表面聚集电荷, 受到一个与表面张力方向相反的电场力。

当电场逐渐增强时,喷嘴处的液滴由球状被拉长为锥状,形成所谓的“泰勒锥”,而当电场强度增加至一个临界值时,电场力就会克服液体的表面张力,从“泰勒锥”中喷出。

在高速震荡中,喷射流被迅速拉细,溶剂也迅速挥发,最终形成直径在纳米级的纤维,并以随机的方式散落在收集装置上,形成无纺布。

2.静电纺丝的生物材料领域应用可行性由电纺丝纤维制得的无纺布具有孔隙率高、比表面积大、纤维精细程度与均一性高、长径比大等优点, 这些优点使其具备了现实的和潜在的众多应用价值。

由电纺法制备出的无纺布具有良好的生物相容性和结构相容性,可以在生物医学材料中广泛应用。

通过对材料加工过程的调控,可以实现电纺丝材料在结构、形貌、组分和功能上满足生物医用材料的要求。

3.用于组织工程支架制备的纺丝工艺①溶液浇铸成孔剂滤出法。

该法所用的成孔剂含量低,由于采用溶液浇铸于器皿中,从而导致成孔剂下沉,孔隙分布不均匀以及上下表面形态出现诧异。

②三维层化法。

通过制备多孔膜,然后再通过溶剂把各层粘接起来,从而形成三维的支架。

该法工艺复杂,而且在粘接过程中,粘接部分孔被封闭,从而形成界面,使材料内部形态不均匀。

③熔融加工法。

该法在聚合物的熔点以上,把成孔剂与聚合物共混挤人模具。

冷却得到预定形状的多孔支架。

该法的缺点是在挤出机里,由于熔体与成孔剂的密度相差较大,因而混合难以均匀。

而且部分聚合物,尤其是生物可降解的聚合物在熔融加工时,容易热降解。

④相分离法。

该法采用溶液混合物冷却到溶剂的熔点以下,从而产生相分离。

再通过真空干燥,从而得到多孔支架。

该法的缺点是所得的孔径一般在10μm 以下,而且控制较为困难。

1.静电纺丝的定义静电纺丝又称“电纺”, 是一种使带电荷的聚合物溶液或熔体在静电场中射流来制备聚合物超细纤维的加工方法。

在电纺丝过程中,喷射装置中装满了充电的聚合物溶液或熔融液。

在外加电场作用下,受表面张力作用而保持在喷嘴处的高分子液滴,在电场诱导下表面聚集电荷, 受到一个与表面张力方向相反的电场力。

当电场逐渐增强时,喷嘴处的液滴由球状被拉长为锥状,形成所谓的“泰勒锥”,而当电场强度增加至一个临界值时,电场力就会克服液体的表面张力,从“泰勒锥”中喷出。

在高速震荡中,喷射流被迅速拉细,溶剂也迅速挥发,最终形成直径在纳米级的纤维,并以随机的方式散落在收集装置上,形成无纺布。

2.静电纺丝的生物材料领域应用可行性由电纺丝纤维制得的无纺布具有孔隙率高、比表面积大、纤维精细程度与均一性高、长径比大等优点, 这些优点使其具备了现实的和潜在的众多应用价值。

由电纺法制备出的无纺布具有良好的生物相容性和结构相容性,可以在生物医学材料中广泛应用。

通过对材料加工过程的调控,可以实现电纺丝材料在结构、形貌、组分和功能上满足生物医用材料的要求。

3.用于组织工程支架制备的纺丝工艺①溶液浇铸成孔剂滤出法。

该法所用的成孔剂含量低,由于采用溶液浇铸于器皿中,从而导致成孔剂下沉,孔隙分布不均匀以及上下表面形态出现诧异。

②三维层化法。

通过制备多孔膜,然后再通过溶剂把各层粘接起来,从而形成三维的支架。

该法工艺复杂,而且在粘接过程中,粘接部分孔被封闭,从而形成界面,使材料内部形态不均匀。

③熔融加工法。

该法在聚合物的熔点以上,把成孔剂与聚合物共混挤人模具。

冷却得到预定形状的多孔支架。

该法的缺点是在挤出机里,由于熔体与成孔剂的密度相差较大,因而混合难以均匀。

而且部分聚合物,尤其是生物可降解的聚合物在熔融加工时,容易热降解。

④相分离法。

该法采用溶液混合物冷却到溶剂的熔点以下,从而产生相分离。

再通过真空干燥,从而得到多孔支架。

该法的缺点是所得的孔径一般在10μm 以下,而且控制较为困难。

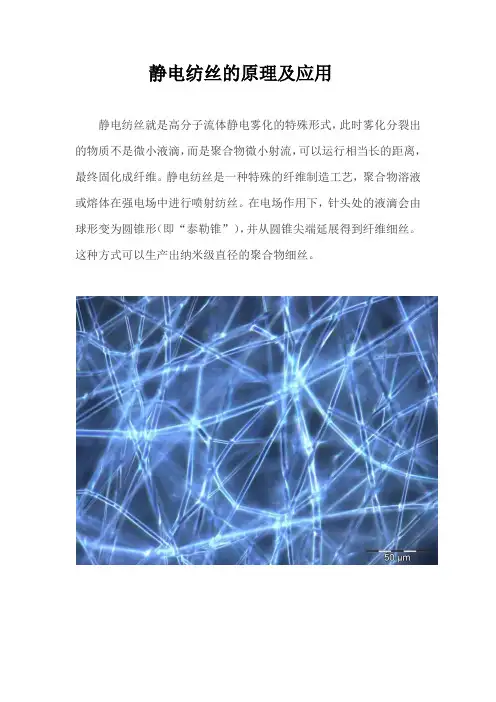

静电纺丝的原理及应用静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维。

静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。

在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。

这种方式可以生产出纳米级直径的聚合物细丝。

原理将聚合物溶液或熔体带上几千至上万伏高压静电,带电的聚合物液滴在电场力的作用下在毛细管的Taylor锥顶点被加速。

当电场力足够大时,聚合物液滴克服表面张力形成喷射细流。

在细流喷射过程中溶剂蒸发或固化,最终落在接收装置上,形成类似非织造布状的纤维毡。

装置静电纺丝的装置主要由推进泵、注射器、高压电源以及接收装置组成。

其中,高压电源的正极与负极分别与注射器针头和接收装置相连,而接收装置的形式也是多样化的,可以是静止的平面、高速转动的滚筒或者圆盘。

纺丝的参数设置、环境条件等对纺丝过程的影响至关重要。

影响因素静电纺丝法制备纳米纤维的影响因素很多,这些因素可分为溶液性质,如黏度、弹性、电导率和表面张力;控制变量,如毛细管中的静电压、毛细管口的电势和毛细管口与收集器之间的距离;环境参数,如溶液温度、纺丝环境中的空气湿度和温度、气流速度等。

溶液黏度对纤维性能的影响同轴静电纺丝同轴静电纺是在静电纺的基础上改造而来,其基本原理是在两个内径不同但同轴的毛细管中分别注入芯质和壳质溶液,二者在喷头末端汇合,在电场力的作用下固化成为复合纳米纤维。

同轴静电纺丝解决了纺丝时纺丝液必须是均一体系的缺陷,所制备的同轴纤维在均匀性、连续性上都优于其它方法得到的纤维。

采用同轴静电纺丝的方法可以制得中空纤维和纳米复合纤维等。

应用静电纺丝技术制备的纳米纤维,具有比表面积大、孔隙率高、尺寸容易控制、表面易功能化(如表面涂覆、表面改性)等特点,在许多领域都有重要的应用价值。

静电纺丝技术在构筑一维纳米结构材料领域已发挥了非常重要的作用,应用静电纺丝技术已经成功的制备出了结构多样的纳米纤维材料。

静电纺丝技术在纤维材料中的应用现代科技的发展让我们的日常生活变得更加丰富多彩。

我们穿着的衣服、坐着的座椅、使用的日用品等都离不开材料科学的支撑。

其中,纤维材料作为工业界和日用品界的支柱之一,承担着重要的角色。

而静电纺丝技术,作为材料学领域的一项重要技术,早已成为生产高性能纤维材料的不二之选。

一、静电纺丝技术的基本原理静电纺丝技术(Electrospinning)是一种通过电场作用产生纳米级纤维的技术。

在进行静电纺丝时,首先需要将聚合物或纤维材料溶解在有机溶剂中,调配成纳米级悬浮液,接着利用高压电场作用下的静电力,将悬浮液逐渐拉伸成纤维,最终在集电器上形成纳米级纤维膜。

静电纺丝技术的优点主要有以下几点:1. 纤维细度十分幼细。

由于静电纺丝技术是用高压电场拉伸溶解液,所以成纤维的材料可以做到纤维直径在几纳米到数百微米之间,这是其它纤维生产方法无法比拟的。

2. 成本较低。

静电纺丝技术不需要极高的温度条件,且生产工艺简单,单次产量较大,人工操作也很简单,相比其他生产方法,其生产成本较低。

3. 微结构可控。

由于静电纺丝的成纤维自始至终都处于高压电场的控制之下,所以可以控制纤维材料的长度、直径和形态,生产出具有特定微结构的纤维材料,具备良好的性能。

二、静电纺丝技术在纤维材料中的应用1. 纳米复合材料静电纺丝技术可以将不同的聚合物、无机材料和有机物质交叉组合起来,制备成一种新型的材料——纳米复合材料。

例如,静电纺丝技术可以制备出纳米纤维状氧化锌、二氧化硅、碳纤维等无机纤维,与聚合物进行组合,形成具有特殊功能和性能的纳米复合材料。

纳米复合材料的应用领域十分广泛,例如坚硬、耐磨、耐酸碱和耐高温的材料等,这种材料以在工程界中广泛使用。

2. 纳米滤膜静电纺丝技术可以制备出具有超细纳米孔的滤膜,其中的纳米孔小到只有几纳米大小。

这种滤膜可以用于过滤颗粒物、离子、细菌、病毒等微小物质,是一种非常有效的分离、净化工具。

应用于滤纸上的静电纺丝技术在生物药物、日化化妆品、环保等领域得到了广泛应用。

静电纺丝毕业论文静电纺丝是一种高效的纳米纤维制备方法。

本文主要探讨了静电纺丝技术的原理、发展历程、优势和应用。

全文分为三个部分:一、静电纺丝技术原理;二、静电纺丝技术的发展历程和应用;三、静电纺丝技术的优势和挑战。

一、静电纺丝技术原理静电纺丝工艺是指将高压电场下的材料溶液或熔融物通过电场力作用,将其分散成单独的液滴并在空气中快速凝固,并形成球形、柱形等悬浮物质,并使细长物质成为纤维的加工工艺。

具体工艺流程如下:首先将材料溶解或熔炼成液态或半固态,经由高压电场下将液态直接鼓成单独液滴并同时在高压电场气流流动区内,液滴由于表面张力自然凝固成球形、柱形等球状悬浮物质,通常将此液滴称为“原料液滴”。

在凝固的同时,材料匀速地流向“窄喉部分”,通过电场力作用相互之间会发生电荷转移并产生伸展力,防止液滴破裂,在管内经由空气流动而充分快速固化,产生纤维的有效尺寸,这细长的物质就是所谓的“纤维”。

纤维被射出后,通过罩杯、集料器等装置收集、固化,最终制成纳米纤维等(如图1所示)。

二、静电纺丝技术的发展历程和应用静电纺丝技术的发展历程可以追溯到公元1930年代,当时研究人员通过旋转液滴或熔融物,使其自然产生纤维。

1940年代,研究者们精心设计了用于控制电场的设备,并将此工艺称为“电纺”。

近几十年来,静电纺丝技术得到了发展,并将其应用于各个领域。

1、医学领域静电纺丝技术可用于制备生物医用途的材料,例如纳米纤维人工骨、纳米纤维载药材料,纳米纤维空心管等。

此外,静电纺丝技术还可用于制备各种生物组织工程相关的纳米材料。

2、纺织领域静电纺丝技术可制备出锦纶、聚丙烯、聚乳酸等纤维纱。

由于纳米材料具有比传统材料更高的特殊性能,如高比表面积、高强度和透明度等,此技术已被应用在高级纺织品中,如滤材、防弹材料、体育运动服装、室内外装饰纺织品等。

3、能源领域静电纺丝技术被广泛应用于制造超级电容器、纳米电池等方面。

此外,通过静电纺丝方法制备出的锂离子电池可大幅减少污染和电池重量。

静电纺丝技术及纳米材料制备静电纺丝技术是一种常用于制备纳米材料的技术,通过将聚合物或其他材料溶液喷射至高压电场中,利用静电力将溶液中的纳米颗粒排列成纤维。

这种简单而高效的技术被广泛应用于纳米材料制备、纤维加工、医学及组织工程等领域。

一、静电纺丝技术的工作原理静电纺丝技术利用静电力将溶液中的纳米颗粒从尖端喷射出来,形成纤维。

其工作原理可以概括为以下几个步骤:1. 溶液制备:首先,需要将所需材料溶解于适量的溶剂中,形成所谓的电纺溶液。

这种溶液应具有适当的黏度和表面张力,以便在电场中形成稳定的纳米纤维。

2. 喷射过程:将电纺溶液注入一个特定的喷射器中,通过控制喷射器的速度和电压,调节纤维的形状和直径。

在喷射的过程中,静电力使得溶液中的纳米颗粒向喷射器尖端聚集和喷射出来,最终形成纤维。

3. 固化处理:将喷射出的纤维置于适当的固化条件下,使纳米颗粒聚合并形成稳定的纤维结构。

常见的固化方式包括热处理、紫外线辐射、化学反应等。

二、静电纺丝技术的优势静电纺丝技术具有以下几个重要的优势,使得其成为一种广泛应用于纳米材料制备领域的关键技术:1. 简单易行:相比于其他纳米材料制备技术,静电纺丝技术仪器简单,操作也相对容易。

不需要复杂的设备和条件,可以在常规实验室中进行。

2. 纳米纤维可调性好:静电纺丝技术可以通过调节溶液的组分、浓度、喷射参数等,灵活控制纤维的直径、形状和结构,从纤维级别实现对纳米材料性能的调控。

3. 快速、高效:静电纺丝技术制备纳米纤维的速度非常快,可以在几分钟内获得大量的纳米纤维。

同时,纤维的制备过程中不需进行复杂的加热或冷却操作。

4. 对多种材料适用性强:静电纺丝技术可用于多种材料的制备,包括聚合物、金属、无机材料等。

因此,它具有广泛应用的潜力。

三、纳米材料在各个领域的应用纳米材料由于其独特的特性和结构,被广泛应用于各个领域。

利用静电纺丝技术制备的纳米材料具有纤维状结构,为纳米材料的应用提供了更多可能性。

静电纺丝的定义和基本原理

静电纺丝是一种利用静电力将液体中的高分子溶液或熔融高分子束流抽离成纤维的技术。

其基本原理是利用高压电场将高分子溶液或熔融高分子材料通过细孔喷雾头喷射出来,使喷射液体形成细的流,同时在喷雾头附近产生静电场,使流中的高分子离子或分子带上电荷,进而受到电场力的作用而加速运动。

当流中的高分子趋于肯定电荷时,会受到电荷的排斥,形成细且均匀分散的纤维,最终通过加热或喷射方向的气流将纤维固定。

摘要纳米纤维由于具有极小的直径以及极大比表面积和表面积~体积比的结构特点,其表面能和活性增大,从而在化学、物理(热、光、电磁等)等许多性能方面表现出特异性,可用于高性能吸附、过滤、防护、生物医用等材料。

聚合物纳米纤维的制备方法有静电纺丝法、复合纺丝法、分子喷丝板法、生物合成法、化学合成法等,静电纺丝是一种高效低耗的聚合物纳米纤维制备方法,是目前研究的热点,而且具有较大的发展前景。

静电纺丝是基于高压静电场下导电流体产生高速喷射的原理发展而来,其基本过程是:聚合物溶液或熔体在几千至几万伏的高压静电场下克服表面张力而产生带电喷射流,溶液或熔体射流在喷射过程中干燥,并保持一定电荷量,最终落在接收极上形成纤维。

静电纺丝制得的纤维直径一般在数十纳米到数微米之间。

静电纺的纤维制品主要呈无纺布状纤维毡的形式,静电纺纤维毡具有很高的比表面积和表面积体积比,以及良好的力学性能,在生物医学、过滤材料和复合材料等方面有广阔的应用前景。

聚乙烯醇(PV A)纤维大分子中含有大量的羟基,—OH中的氧原子含有孤对电子,可以进入金属离子空的价电子轨道,金属离子与PV A配位体通过杂化轨道形成配位键,进而形成金属配合纤维。

本文选用静电纺丝法制备的PV A纳米纤维毡为基体,与金属铜离子发生配位反应,制备PV A基金属配合纳米纤维.实验中通过静电纺丝法制备不同浓度的PV A纳米纤维膜,采用扫描电子显微镜(SEM)观察电纺纤维的微观形貌,利用旋转式粘度仪、数显电导率仪与液滴性状分析仪对PV A纺丝液的流变性能进行研究,采用原子吸收光谱分析仪研究PV A 纳米纤维膜吸附的金属离子含量,采用红外光谱(FT-IR)分析了PV A与金属离子的配合作用。

同时也测定了PV A及其金属离子配合纤维的动态接触角和力学性能,以研究金属配合对纳米纤维导电性、亲水性和力学性能的影响。

实验结果表明,PV A浓度为10%的静电纺纳米纤维最佳;PV A纳米纤维与金属离子配合的能力较常规PV A纤维有显著提高。

静电纺丝即在高压静电下用聚合物溶液进行纺丝的过程。

静电纺丝可以制备直径在几十到几百纳米的纤维,产品具有较高的孔隙率和较大的比表面积,成分多样化,直径分布均匀,在生物医学、环境工程以及纺织等领域具有很高的应用价值。

原理

将聚合物溶液或熔体带上几千至上万伏高压静电,带电的聚合物液滴在电场力的作用下在毛细管的Taylor锥顶点被加速。

当电场力足够大时,聚合物液滴克服表面张力形成喷射细流。

在细流喷射过程中溶剂蒸发或固化,最终落在接收装置上,形成类似非织造布状的纤维毡。

装置

静电纺丝的装置主要由推进泵、注射器、高压电源以及接收装置组成。

其中,高压电源的正极与负极分别与注射器针头和接收装置相连,而接收装置的形式也是多样化的,可以是静止的平面、高速转动的滚筒或者圆盘。

纺丝的参数设置、环境条件等对纺丝过程的影响至关重要。

高聚物

目前静电纺丝技术已经可用于几十种不同的高分子聚合物,既包括聚酯、聚酰胺、聚乙烯醇、聚丙烯腈等柔性高聚物的静电纺丝,也包括聚氨酯弹性体的静电纺丝以及液晶态的刚性高分子聚对苯二甲酰对苯二胺等的静电纺丝。

影响因素

静电纺丝法制备纳米纤维的影响因素很多,这些因素可分为溶液性质,如黏度、弹性、电导率和表面张力;控制变量,如毛细管中的静电压、毛细管口的电势和毛细管口与收集器之间的距离;环境参数,如溶液温度、纺丝环境中的空气湿度和温度、气流速度等。

溶液黏度对纤维性能的影响

同轴静电纺丝

同轴静电纺是在静电纺的基础上改造而来,其基本原理是在两个内径不同但同轴的毛细管中分别注入芯质和壳质溶液,二者在喷头末端汇合,在电场力的作用下固化成为复合纳米纤维。

同轴静电纺丝解决了纺丝时纺丝液必须是均一体系的缺陷,所制备的同轴纤维在均匀性、连续性上都优于其它方法得到的纤维。

采用同轴静电纺丝的方法可以制得中空纤维和纳米复合纤维等。

应用

静电纺丝技术制备的纳米纤维,具有比表面积大、孔隙率高、尺寸容易控制、表面易功能化(如表面涂覆、表面改性)等特点,在许多领域都有重要的应用价值。

静电纺丝纳米纤维在过滤以及个体防护方面可以用于水处理、防护服、口罩等;在传感器领域可以用作电阻传感器、光学传感器等;在化工领域可以用于催化剂等;在生物医学领域可以用于伤口敷料、组织工程支架、药物载体等。