通孔元件再流焊工艺及部分问题解决方案实例

- 格式:pdf

- 大小:1.46 MB

- 文档页数:82

通孔再流焊工艺技术浅析作者:张海澎王家波李晓松来源:《科学导报·学术》2020年第17期摘;要:通孔再流焊技术是将通孔元件结合到表面组装工艺的一种工艺方法,使用通孔再流焊即可以提高生产效率又可以节省设备和成本。

本文介绍了应用通孔再流焊的必要性和工艺过程,并对决定通孔再流焊焊接质量的两项关键技术:焊盘设计和锡膏涂覆工艺两项关键技术进行了详细的介绍和分析,具有一定的借鉴价值。

关键词:BGA;植球;CBG1 通孔再流焊工艺的必要性随着电子产品向小型化、高組装密度方向发展,电子组装技术也以表面贴装技术为主。

但在一些电路板中仍然会存在一定数量的通孔插装元器件,形成表面贴装元器件和通孔插装元器件共存的混装电路板。

传统组装工艺对于混装电路板的组装工艺是先使用表面贴装技术(SMT,Surface Mount Technology)完成表面贴装器件的焊接,再使用通孔插装技术(THT,Through Hole Technology)插装通孔元器件,最后通过波峰焊或手工焊来完成印制板的组装。

传统组装工艺流程图如图一所示。

采用传统组装工艺组装混装电路板的主要缺点是必须要为使用极少的通孔插装元件的焊接增加一道波峰焊接的工序。

另外波峰焊接技术被应用于过孔插装元件(THD)印制板组件的焊接有许多不足之处:不适合高密度、细间距元件焊接;桥接、漏焊较多;需喷涂助焊剂;印制板受到较大热冲击易翘曲变形。

为了适应表面组装技术的发展,解决以上焊接难点,通孔再流焊接技术得到应用,可以实现一道工序完成焊接。

通孔再流焊接技术(THR,Through-hole Reflow),又称为穿孔再流焊PIHR(Pin-in-Hole Reflow)。

通孔再流焊技术是将焊膏印刷到电路板上,然后在贴片后插装通孔插装元器件,最后表面贴装元器件和通孔插装元器件共同通过再流焊炉,一次性完成焊接工艺。

通孔再流焊技术主要工艺步骤如图二所示。

通过图二我们可以得出,如果使用通孔再流焊技术,就可以在混装电路板上一次完成所有元器件的焊接,这样即可以减少工序提高生产效率,又可以节省波峰焊炉的设备成本。

开发通孔回流焊接工艺本文介绍:“通孔回流焊接工艺消除许多混合技术PCB的波峰焊接的需要。

”在过去三到四年期间,美国Alcatel公司(Richardson, TX)已经在作消除对尽可能多的混合技术PCB的波峰焊接需要的工作。

减少波峰焊接的计划已经提供了成本与周期时间的重要改善。

通孔回流焊接工艺的实施已经是该计划的一个必要部分。

该工艺涉及在通孔(through-hole)元件要插位置印刷锡膏。

这些元件然后在表面回流焊接炉之前安装,并与其它元件一起焊接。

适合该工艺的元件类型包括针栅阵列(PGA, pin grid array)、DIP(dual in-line package)和各种连接器。

初始结果能力分析(capability studies)Alcatel公司的工艺质量标准对所有通孔元件一直要求至少75%的通孔填充。

焊接工业标准J-STD-001 B1 (第三类应用)要求垂直填充至少75%,并明显有良好的熔湿。

计算显示,假设将孔的尺寸从波峰焊接和手工焊接正常使用的减少,0.007"的模板可提供足够的焊锡满足这些要求。

通过使用一种为新工艺重新设计的波峰焊接产品电路板,对回流焊接炉提供必要温度曲线的能力进行了研究。

该电路板是10"x15.2" ,厚度0.093",安装一个47-mm2的陶瓷PGA,以及一些典型的标准与密间距的表面贴装元件。

该炉子是标准的带有氮气的强制对流型的。

图一显示得到的温度曲线。

板上所有的点都在锡膏供应商对峰值温度和回流以上时间的规格内。

PGA引脚的温度实际上是两面相同的,尽管有元件的热质量(thermal mass)。

小型表面贴装电阻与PGA 引脚之间的峰值温度之差只有9°C初始实施当工艺在产品电路板实施时,遇到许多的问题。

由于焊锡对引脚的分布不均,有时要求焊接点的返工。

有些引脚特别少锡,而相邻的引脚又多锡。

其它的情况,大的锡“块”保留在引脚端上,因此由于孔内少锡而要求手工的补焊。

贴装焊盘上的通孔回流焊接时漏锡的工艺解决方案

朱晓东

【期刊名称】《现代表面贴装资讯》

【年(卷),期】2008(000)004

【摘要】当前通信行业尤其是军工企业处于特殊的考虑,所设计的PCB贴装焊盘上存在通孔,造成回流焊接时锡膏融化后沿着孔流走,不能形成有效焊点,即使形成焊点也因为少锡致使焊点机械强度及电气性能下降。

现在的补救措施就是花费大量的人工进行补焊,但人工补焊对单元板质量的危害是极其深远的,现有某公司实际案例情况说明如下:

【总页数】4页(P11-14)

【作者】朱晓东

【作者单位】广州海格通信集团股份有限公司工艺部

【正文语种】中文

【中图分类】TN405

【相关文献】

1.混装型印制板组件的通孔回流焊接工艺研究 [J], 杨小健;沈丽;於德雪;张琪

2.回流焊接工艺与表面贴装技术在科研生产中的应用 [J],

3.通孔波峰焊透锡不良问题研究 [J], 孙德松

4.回流焊接工艺与表面贴装技术在科研生产中的应用 [J], 冯京安

5.耐高温插装元件通孔回流焊接工艺优化 [J], 杨小健; 沈丽; 祝蕾; 张琪

因版权原因,仅展示原文概要,查看原文内容请购买。

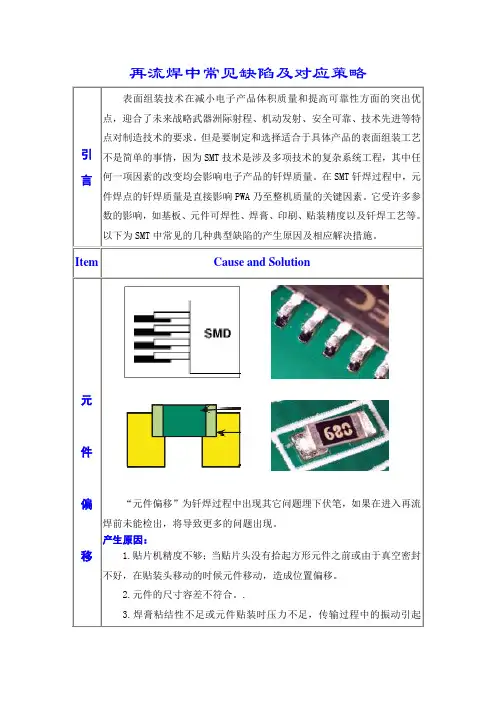

SMT焊接质量缺陷:再流焊质量缺陷及解决办法立碑现象再流焊中,片式元器件常出现立起的现象产生的原因:立碑现象发生的根本原因是元件两边的润湿力不平衡,因而元件两端的力矩也不平衡,从而导致立碑现象的发生。

下列情况均会导致再流焊时元件两边的湿润力不平衡:▶焊盘设计与布局不合理。

如果焊盘设计与布局有以下缺陷,将会引起元件两边的湿润力不平衡。

元件的两边焊盘之一与地线相连接或有一侧焊盘面积过大,焊盘两端热容量不均匀; PCB表面各处的温差过大以致元件焊盘两边吸热不均匀;大型器件QFP、BGA、散热器周围的小型片式元件焊盘两端会出现温度不均匀。

解决办法:改变焊盘设计与布局。

▶焊锡膏与焊锡膏印刷存在问题。

焊锡膏的活性不高或元件的可焊性差,焊锡膏熔化后,表面张力不一样,将引起焊盘湿润力不平衡。

两焊盘的焊锡膏印刷量不均匀,多的一边会因焊锡膏吸热量增多,融化时间滞后,以致湿润力不平衡。

解决办法:选用活性较高的焊锡膏,改善焊锡膏印刷参数,特别是模板的窗口尺寸。

▶贴片移位Z轴方向受力不均匀,会导致元件浸入到焊锡膏中的深度不均匀,熔化时会因时间差而导致两边的湿润力不平衡。

如果元件贴片移位会直接导致立碑。

解决办法:调节贴片机工艺参数。

▶炉温曲线不正确,如果再流焊炉炉体过短和温区太少就会造成对PCB加热的工作曲线不正确,以致板面上湿差过大,从而造成湿润力不平衡。

解决办法:根据每种不同产品调节好适当的温度曲线。

▶氮气再流焊中的氧浓度。

采取氮气保护再流焊会增加焊料的湿润力,但越来越多的例证说明,在氧气含量过低的情况下发生立碑的现象反而增多;通常认为氧含量控制在(100~500)×10的负6次方左右最为适宜。

锡珠锡珠是再流焊中常见的缺陷之一,它不仅影响外观而且会引起桥接。

锡珠可分为两类,一类出现在片式元器件一侧,常为一个独立的大球状;另一类出现在IC引脚四周,呈分散的小珠状。

产生锡珠的原因很多,现分析如下:▶温度曲线不正确。

SMT无铅焊接技术与有铅、无铅混装工艺的质量控制招生对象---------------------------------电子信息产品的工艺人员、设计人员、电子类院校相关人员、外协人员、采购人员及SMT 相关人员等。

【主办单位】中国电子标准协会【咨询热线】0 7 5 5 – 2 6 5 0 6 7 5 7 1 3 7 9 8 4 7 2 9 3 6 李生【报名邮箱】martin# (请将#换成@)课程内容---------------------------------根据我国电子信息产业的发展现状,为实现我国从电子制造大国向电子制造强国转变,培养SMT专业技能型人才,很多大中专院校准备或已经购进大批先进的SMT设备,针对很多大中专院校开设SMT专业缺乏专业师资及购买的SMT相关设备无法充分利用的现象。

中国电子标准协会培训中心举办为期二天的“SMT无铅焊接技术与有铅、无铅混装工艺的质量控制”。

欢迎尽快报名参加!通过此培训,使SMT生产线人员较全面、系统的了解并掌握SMT的基础理论知识。

并使学员了解到SMT最新发展动态及新技术,较全面的了解无铅焊接技术,同时还将结合生产中的实际问题进行答疑和讨论。

通过较全面、系统的培训和指导,将提高SMT生产线全部人员(包括工程师、技术人员、操作人员、管理人员)的理论、技术、管理水平,提高企业文化素养和整体的SMT制造技术水平,逐渐与国内、国际先进水平接轨。

从而达到提高电子组装质量、可靠性,提高生产效率,使企业实现降低生产成本、提高利润,提高市场竞争力的目的。

一.SMT发展动态与新技术介绍1.电子组装技术与SMT的发展概况2.元器件发展动态3.窄间距技术(FPT)是SMT发展的必然趋势4.无铅焊接的应用和推广5.非ODS清洗介绍6.贴片机向模块化、多功能、高速度方向发展7.其它新技术介绍PCB-SMD复合化、新型封装FC-BGA 、MCM多芯片模块、3D封装、POP技术等二. SMT无铅焊接技术(一) 学习运用焊接理论,正确设置再流焊温度曲线,提高无铅焊接与混装焊接质量1.锡焊机理与焊点可靠性分析⑴概述⑵锡焊机理⑶焊点强度和连接可靠性分析⑷关于无铅焊接机理⑸锡基焊料特性2.运用焊接理论正确设置无铅与混装再流焊温度曲线⑴以焊接理论为指导分析再流焊的焊接机理⑵从再流焊温度曲线分析无铅焊接与混装焊接的特点⑶运用焊接理论正确设置无铅焊接与混装再流焊温度曲线(二) SMT关键工序-再流焊技术⑴再流焊原理⑵再流焊工艺特点⑶影响再流焊质量的因素⑷如何正确测试再流焊实时温度曲线包括:热偶测温原理、固定方法、注意事项、如何获得精确的测试数据等⑸SMT再流焊接中常见的焊接缺陷分析与预防对策(三) 波峰焊工艺⑴波峰焊原理⑵波峰焊工艺对元器件和印制板的基本要求⑶波峰焊材料⑷波峰焊工艺流程⑸波峰焊操作步骤⑹波峰焊工艺参数控制要点⑺波峰焊常见焊接缺陷分析及预防对策(四) 无铅焊接的特点、无铅产品设计、模板设计及工艺控制⑴无铅工艺与有铅工艺比较⑵无铅焊接的特点a.从再流焊温度曲线分析无铅焊接的特点b.无铅波峰焊特点及对策⑶无铅焊接对焊接设备的要求⑷无铅产品设计及工艺控制a.无铅产品工艺设计(组装方式与工艺流程设计原则)b.无铅产品PCB设计•选择无铅元器件•选择无铅PCB材料及焊盘涂镀层•选择无铅焊接材料(包括合金和助焊剂)•无铅产品PCB焊盘设计c. 无铅模板设计d. 无铅工艺控制无铅印刷、贴装、再流焊、波峰焊、检测、返修及清洗工艺三. 无铅焊接可靠性讨论及有铅、无铅混装工艺的质量控制(一)无铅焊接可靠性讨论1. 目前正处于从有铅产品向无铅产品过渡的特殊阶段2. 从无铅焊接“三要素”分析无铅焊接的特点3.关于过渡时期无铅产品长期可靠性的讨论⑴高温损坏元器件⑵高温损坏PCB基材⑶锡须⑷空洞、裂纹⑸金属间化合物的脆性⑹机械震动失效⑺热循环失效⑻焊点机械强度⑼电气可靠性(二) 有铅、无铅混装工艺的质量控制1. 有铅/无铅混合制程分析⑴再流焊工艺中无铅焊料与有铅元件混用⑵再流焊工艺中有铅焊料与无铅元件混用2. 有铅、无铅混装工艺的质量控制⑴有铅/无铅混用必须考虑相容性⑵严格物料管理⑶有铅/无铅混装工艺(用有铅焊料焊接有铅和无铅元器件)的质量控制四. 部分新技术与案例分析解决1. 通孔元件再流焊工艺介绍2. 部分问题解决方案实例•案例1 “爆米花”现象解决措施•案例2 元件裂纹缺损分析•案例3 Chip元件“立碑”和“移位” 分析•案例4 连接器断裂问题•案例5 金手指沾锡问题•案例6 抛料的预防和控制•波峰焊接中产生锡珠(球)、短路问题分析和正确的工艺方法3. BGA、CSP焊点缺陷分析与自动X射线检测(AXI)图像的评估和判断⑴BGA的主要焊接缺陷与验收标准⑵BGA主要焊接缺陷的原因分析•空洞•脱焊(裂纹或“枕状效应”)•桥接和短路•冷焊、锡球熔化不完全•焊点扰动•移位(焊球与PCB焊盘不对准)•球窝缺陷⑶X射线检测BGA、CSP焊点图像的评估和判断⑷大尺寸BGA 的焊盘与模板设计4. 0201、01005与PQFN的印刷和贴装5. BGA的返修和置球工艺介绍6. POP的贴装与返修技术介绍五. 问题讨论和现场答疑参考教材:1.《表面组装技术(SMT)基础与可制造性设计(DFM)》2.《表面组装技术(SMT)通用工艺与无铅实施》3.《表面组装技术(SMT)基础与通用工艺》讲师介绍---------------------------------顾霭云,原公安一所副研究员,北京电子学会SMT专业委员会委员。

通孔再流焊接技术1 引言目前PCB组装中,表面贴装元件约占800/0,成本为60%,而穿孔元件约占20%,成本为40%。

这种混合板采用传统再流焊技术是不能进行焊接,需采用再流焊与波峰焊两道工序。

然而波峰焊接技术被应用于过孔插装元件(THD)印制板组件的焊接有许多不足之处:不适合高密度、细间距元件焊接;桥接、漏焊较多;需喷涂助焊剂;印制板受到较大热冲击易翘曲变形。

为了适应表面组装技术的发展,解决以上焊接难点,通孔再流焊接技术得到应用,可以实现一道工序完成焊接。

通孔再流焊接技术(THR,Through-hole Reflow),又称为穿孔再流焊PIHR(Pin-in-Hole Reflow)。

该技术原理是在印制板完成贴片后,使用一种安装有许多针管的特殊模板,调整模板位置使针管与插装元件的过孔焊盘对齐,使用刮刀将模板上的焊膏漏印到焊盘上,然后安装插装元件,最后插装元件与贴片元件同时通过再流焊完成焊接。

通孔再流焊在很多方面可以替代波峰焊来实现对插装元件的焊接,特别是在处理焊接面上分布有高密度贴片元件(或有线间距SMD)的插件焊点的焊接,这此采用传统的波峰焊接已无能为力,另外通孔再流焊能极大地提高焊接质量,这足以弥补其设备昂贵的不足。

通孔再流焊的出现,对于丰富焊接手段、提高线路板组装密度(可在焊接面分布高密度贴片元件)、提升焊接质量、降低工艺流程,都大有帮助。

2 通孔再流焊(THR&PIP)工艺过程一般元件都可以加工成为表面贴装元件,但是部分异型元件,如连接器、变压器和屏蔽罩等,为了满足机械强度和大电流需要,仍然需要加工成为接插元件,通孔式接插元件有较好的焊点机械强度。

接插元件应用于通孔再流焊工艺时应考虑2个问题:一为并不是所有接插元件都可以满足通孔再流焊工艺需求,即元件材料不会因再流高温而破坏,表1为可(不可)用于再流焊工艺的元件材料汇总;二是虽然通孔式接插元件可利用现有的SMT设备来组装,但在许多产品中不能提供足够的机械强度,而且在大面积PCB上,由于平整度的关系,很难使表面贴装式接插元件的所有引脚都与焊盘有一个牢固的接触,就需重新设计模板、再流焊温度曲线及引脚与开孔直径比例等。

通孔回流焊技术要求近年来,表面贴装技术(SMT)迅速发展起来,在电子行业具有举足轻重的位置。

除了全自动化生产规模效应外,SMT还有以下的技术优势:元件可在PCB的两面进行贴装,以实现高密度组装;即使是最小尺寸的元件也能实现精密贴装,因此可以生产出高质量的PCB组件。

然而,在一些情况下,这些优势随着在PCB上元件贴着力的减少而削弱。

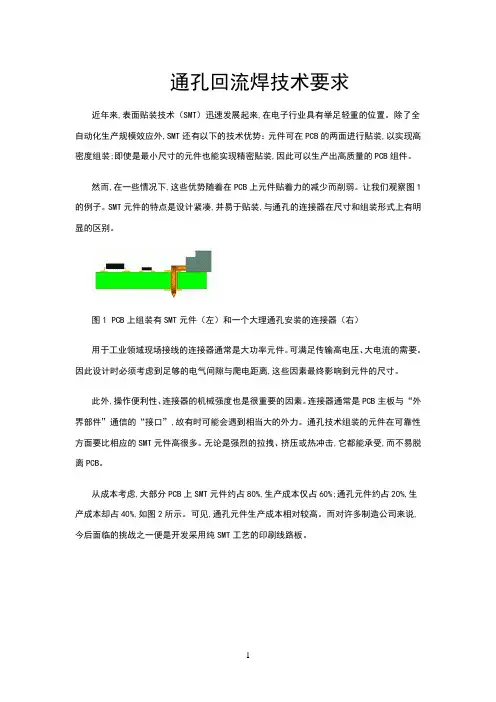

让我们观察图1的例子。

SMT元件的特点是设计紧凑,并易于贴装,与通孔的连接器在尺寸和组装形式上有明显的区别。

图1 PCB上组装有SMT元件(左)和一个大理通孔安装的连接器(右)用于工业领域现场接线的连接器通常是大功率元件。

可满足传输高电压、大电流的需要。

因此设计时必须考虑到足够的电气间隙与爬电距离,这些因素最终影响到元件的尺寸。

此外,操作便利性、连接器的机械强度也是很重要的因素。

连接器通常是PCB主板与“外界部件”通信的“接口”,故有时可能会遇到相当大的外力。

通孔技术组装的元件在可靠性方面要比相应的SMT元件高很多。

无论是强烈的拉拽、挤压或热冲击,它都能承受,而不易脱离PCB。

从成本考虑,大部分PCB上SMT元件约占80%,生产成本仅占60%;通孔元件约占20%,生产成本却占40%,如图2所示。

可见,通孔元件生产成本相对较高。

而对许多制造公司来说,今后面临的挑战之一便是开发采用纯SMT工艺的印刷线路板。

图2 带有通孔无件和SMT元件的PCB根据生产成本以及对PCB的影响,SMT+波峰焊和SMT+压接技术(press in)等现有的工艺还不完全令人满意,因为在现有的SMT工序需要进行二次加工,不能一次性完成组装。

这就对采用通孔技术的元件提出了下列要求:通孔元件与贴片元件应该使用同样的时间、设备和方法来完成组装。

THR如何与SMT进行整合根据上述要求发展起来的技术,称之为通孔回流焊技术(Through-hole Reflow,THR),又叫“引脚浸锡膏(pin in paste,PIP)”工序,如图3所示。

开发通孔回流焊接工艺在过去三到四年期间,美国Alcatel公司(Richardson, TX)已经在作消除对尽可能多的混合技术PCB的波峰焊接需要的工作。

减少波峰焊接的计划已经提供了成本与周期时间的重要改善。

通孔回流焊接工艺的实施已经是该计划的一个必要部分。

该工艺涉及在通孔(through-hole)元件要插位置印刷锡膏。

这些元件然后在表面回流焊接炉之前安装,并与其它元件一起焊接。

适合该工艺的元件类型包括针栅阵列(PGA, pin grid array)、DIP(dual in-line package)和各种连接器。

初始结果能力分析(capability studies)Alcatel公司的工艺质量标准对所有通孔元件一直要求至少75%的通孔填充。

图一、通孔回流焊炉温度曲线焊接工业标准J-STD-001 B1 (第三类应用)要求垂直填充至少75%,并明显有良好的熔湿。

计算显示,假设将孔的尺寸从波峰焊接和手工焊接正常使用的减少,0.007"的模板可提供足够的焊锡满足这些要求。

通过使用一种为新工艺重新设计的波峰焊接产品电路板,对回流焊接炉提供必要温度曲线的能力进行了研究。

该电路板是10"x15.2" ,厚度0.093",安装一个47-mm2的陶瓷PGA,以及一些典型的标准与密间距的表面贴装元件。

该炉子是标准的带有氮气的强制对流型的。

图一显示得到的温度曲线。

板上所有的点都在锡膏供应商对峰值温度和回流以上时间的规格内。

PGA引脚的温度实际上是两面相同的,尽管有元件的热质量(thermal mass)。

小型表面贴装电阻与PGA引脚之间的峰值温度之差只有9°C。

图二、塌落的锡膏沉积物初始实施当工艺在产品电路板实施时,遇到许多的问题。

由于焊锡对引脚的分布不均,有时要求焊接点的返工。

有些引脚特别少锡,而相邻的引脚又多锡。

其它的情况,大的锡“块”保留在引脚端上,因此由于孔内少锡而要求手工的补焊。

通孔回流工艺

通孔回流焊工艺是一种电子制造中的焊接技术,也被称为“重熔焊接”或“液态回流焊接”。

其原理是利用金属的熔融和凝固特性来实现零件之间的连接。

具体来说,通过将焊料加热到熔融状态,将零件放置在焊料中,待零件熔融后,将整个装置冷却,使零件凝固在焊料中,从而实现零件之间的连接。

通孔回流焊工艺具有以下优点:

- 焊接效果好:由于金属的熔融和凝固特性,通孔回流焊工艺可以获得较高的焊接强度和致密性。

- 适用于多种材料:通孔回流焊工艺可以适用于多种金属材料,如铜、镍、铬等。

- 操作简单:只需要将零件放置在焊料中,经过熔融和凝固过程即可实现连接。

- 成本低:通孔回流焊工艺的成本相对较低,因为它只需要少量的焊料和简单的设备。

通孔回流焊工艺广泛应用于电子制造领域,如印刷电路板、电子元件焊接等。

在实际操作过程中,需要选择合适的焊料和焊接温度,零件需要保持清洁和干燥,同时需要注意焊接时间和冷却时间,并对设备进行维护和保养。

浅谈通孔回流焊技术和通孔连接器质量管理李涛涛发布时间:2023-05-27T08:11:08.060Z 来源:《工程管理前沿》2023年6期作者:李涛涛[导读] 随着产品小型化和多功能化的市场驱动,能满足高密度,多引脚的通孔回流焊技术(THR Technology),也被称为"侵入式回流焊"PIHR(Pin-In-Hole Reflow)技术应用越来越多,印制板和通孔元器件最终在回流炉的焊接中完成连接。

本文针对通孔回流焊接工艺和通孔回流焊连接器经常出现的爬锡和起泡不良进行了研究。

苏州华旃航天电器有限公司 215129摘要:随着产品小型化和多功能化的市场驱动,能满足高密度,多引脚的通孔回流焊技术(THR Technology),也被称为"侵入式回流焊"PIHR(Pin-In-Hole Reflow)技术应用越来越多,印制板和通孔元器件最终在回流炉的焊接中完成连接。

本文针对通孔回流焊接工艺和通孔回流焊连接器经常出现的爬锡和起泡不良进行了研究。

关键词:通孔回流焊爬锡起泡1.通孔回流焊接介绍:在传统的电子组装工艺中,对于安装有过孔插装元件印制板组件的焊接一般采用波峰焊接技术。

但波峰焊接有许多不足之处:不适合高密度、细间距元件焊接;桥接、漏焊较多;需喷涂助焊剂;印制板受到较大热冲击翘曲变形。

因此波峰焊接在许多方面不能适应电子组装技术的发展。

为了适应表面组装技术的发展,解决以上焊接难点的措施是采用通孔回流焊接技术(THR,Technology),又称为穿孔回流焊PIHR(Pin in Hole Re Reflow)。

该技术原理是在印制板完成贴片后,使用一种安装有许多针管的特殊模板,调整模板位置使针管与插装元件的过孔焊盘对齐,然后使用刮刀将模板上的锡膏漏印到焊盘上,然后安装插装元件,最后插装元件与贴片元件一起通过回流焊完成焊接。

从中可以看出穿孔回流焊相对于传统工艺的优越性:首先是减少了工序,省去了波峰焊这道工序,在费用上自然可以节省不少,同时时也减少了所需的工作人员,在效率上也得到了提高;其次回流焊相对于波峰焊,产生桥接的可能性要小得多,这样就提高了一次通过率。