7-SMT工艺技术改进通孔元件再流焊工艺及部分问题解决

- 格式:pptx

- 大小:5.49 MB

- 文档页数:40

SMT焊接常见缺陷及解决办法摘要本文对采用SMT生产的印制电路组件中出现的几种常见焊接缺陷现象进行了分析,并总结了一些有效的解决措施。

在SMT生产过程中,我们都希望基板从贴装工序开始,到焊接工序结束,质量处于零缺陷状态,但实际上这很难达到。

由于SMT生产工序较多,不能保证每道工序不出现一点点差错,因此在SMT生产过程中我们会碰到一些焊接缺陷。

这些焊接缺陷通常是由多种原因所造成的,对于每种缺陷,我们应分析其产生的根本原因,这样在消除这些缺陷时才能做到有的放矢。

本文将以一些常见焊接缺陷为例,介绍其产生的原因及排除方法。

桥接桥接经常出现在引脚较密的IC上或间距较小的片状元件间,这种缺陷在我们的检验标准中属于重大不良,会严重影响产品的电气性能,所以必须要加以根除。

产生桥接的主要原因是由于焊膏过量或焊膏印刷后的错位、塌边。

焊膏过量焊膏过量是由于不恰当的模板厚度及开孔尺寸造成的。

通常情况下,我们选择使用0.15mm厚度的模板。

而开孔尺寸由最小引脚或片状元件间距决定。

印刷错位在印刷引脚间距或片状元件间距小于0.65mm的印制板时,应采用光学定位,基准点设在印制板对角线处。

若不采用光学定位,将会因为定位误差产生印刷错位,从而产生桥接。

焊膏塌边造成焊膏塌边的现象有以下三种1.印刷塌边焊膏印刷时发生的塌边。

这与焊膏特性,模板、印刷参数设定有很大关系:焊膏的粘度较低,保形性不好,印刷后容易塌边、桥接;模板孔壁若粗糙不平,印出的焊膏也容易发生塌边、桥接;过大的刮刀压力会对焊膏产生比较大的冲击力,焊膏外形被破坏,发生塌边的概率也大大增加。

对策:选择粘度较高的焊膏;采用激光切割模板;降低刮刀压力。

2.贴装时的塌边当贴片机在贴装SOP、QFP类集成电路时,其贴装压力要设定恰当.压力过大会使焊膏外形变化而发生塌边。

对策:调整贴装压力并设定包含元件本身厚度在内的贴装吸嘴的下降位置。

3.焊接加热时的塌边在焊接加热时也会发生塌边。

当印制板组件在快速升温时,焊膏中的溶剂成分就会挥发出来,如果挥发速度过快,会将焊料颗粒挤出焊区,形成加热时的塌边。

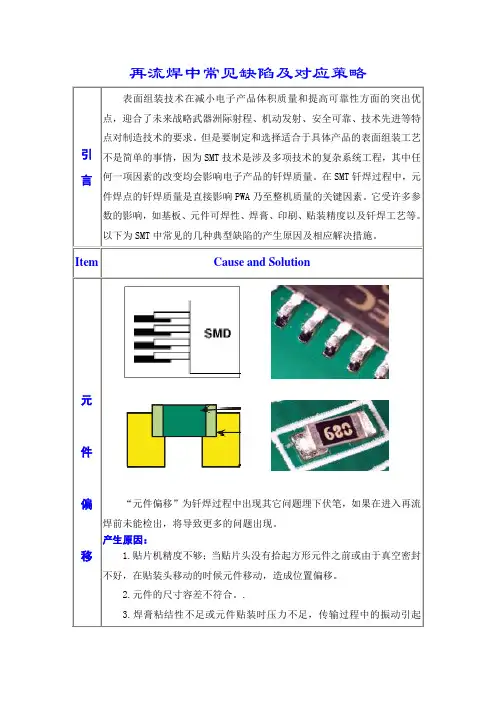

SMT焊接质量缺陷:再流焊质量缺陷及解决办法立碑现象再流焊中,片式元器件常出现立起的现象产生的原因:立碑现象发生的根本原因是元件两边的润湿力不平衡,因而元件两端的力矩也不平衡,从而导致立碑现象的发生。

下列情况均会导致再流焊时元件两边的湿润力不平衡:▶焊盘设计与布局不合理。

如果焊盘设计与布局有以下缺陷,将会引起元件两边的湿润力不平衡。

元件的两边焊盘之一与地线相连接或有一侧焊盘面积过大,焊盘两端热容量不均匀; PCB表面各处的温差过大以致元件焊盘两边吸热不均匀;大型器件QFP、BGA、散热器周围的小型片式元件焊盘两端会出现温度不均匀。

解决办法:改变焊盘设计与布局。

▶焊锡膏与焊锡膏印刷存在问题。

焊锡膏的活性不高或元件的可焊性差,焊锡膏熔化后,表面张力不一样,将引起焊盘湿润力不平衡。

两焊盘的焊锡膏印刷量不均匀,多的一边会因焊锡膏吸热量增多,融化时间滞后,以致湿润力不平衡。

解决办法:选用活性较高的焊锡膏,改善焊锡膏印刷参数,特别是模板的窗口尺寸。

▶贴片移位Z轴方向受力不均匀,会导致元件浸入到焊锡膏中的深度不均匀,熔化时会因时间差而导致两边的湿润力不平衡。

如果元件贴片移位会直接导致立碑。

解决办法:调节贴片机工艺参数。

▶炉温曲线不正确,如果再流焊炉炉体过短和温区太少就会造成对PCB加热的工作曲线不正确,以致板面上湿差过大,从而造成湿润力不平衡。

解决办法:根据每种不同产品调节好适当的温度曲线。

▶氮气再流焊中的氧浓度。

采取氮气保护再流焊会增加焊料的湿润力,但越来越多的例证说明,在氧气含量过低的情况下发生立碑的现象反而增多;通常认为氧含量控制在(100~500)×10的负6次方左右最为适宜。

锡珠锡珠是再流焊中常见的缺陷之一,它不仅影响外观而且会引起桥接。

锡珠可分为两类,一类出现在片式元器件一侧,常为一个独立的大球状;另一类出现在IC引脚四周,呈分散的小珠状。

产生锡珠的原因很多,现分析如下:▶温度曲线不正确。

SMT工艺技术改进:通孔元件再流焊工艺及部分问题课件 (一)SMT(表面贴装技术)已经成为了电子制造行业中的主流工艺,然而随着通孔元件的需求不断增长,通过SMT技术实现通孔元件的安装一直是一个难题。

基于这个背景,通孔元件再流焊工艺被引入到SMT工艺中,这项技术的出现大大提高了通孔元件的质量和可靠性,在很大程度上推动了电子制造领域的发展。

一、通孔元件再流焊工艺的优点1. 提高焊接质量通孔元件再流焊工艺是通过热波及熔融的焊料润湿材料表面,形成金属间的结合,这种焊接方式比手工焊接更加自动化,从而可以大大提高焊接质量。

2. 提高生产效率通孔元件再流焊工艺可以实现批量生产,能够高效地完成电子元器件的焊接,从而大大提高了生产效率。

3. 降低生产成本传统的手工焊接需要大量的人力和时间,增大了生产成本,而再流焊工艺减少了人力投入,节约了大量的时间和资金,从而降低了生产成本。

二、通孔元件再流焊工艺存在的问题1. 开始运用领域有限通孔元件再流焊工艺的开始仅局限于一些高技术领域,如航空、军事、卫星通讯等应用领域。

一些企业中级技术水平较低,尚未广泛开展此项工艺。

2. 工艺控制技术的不稳定性在实践使用中,通孔元件再流焊工艺容易受到工艺参数、材料附着、热量等环境因素影响,其工艺控制技术相比其他工艺仍有待进一步完善。

3. 工人专业水平要求较高通孔元件再流焊工艺操作相对手工焊接复杂,特别是参数的调试和元器件和PCB的适配要求工人的专业水平较高,企业需要有一定的人才储备。

总之,通孔元件再流焊工艺是一种具有广阔应用前景的新工艺,将会引领电子制造技术的新发展方向。

同时我们需要认识到,此项技术仍有提高空间,需要在工艺控制、设备更新、人才培养等方面不断地改进和提升。

SMT焊接常见缺陷及解决办法摘要本文对采用SMT生产的印制电路组件中出现的几种常见焊接缺陷现象进行了分析,并总结了一些有效的解决措施。

ﻫ在SMT生产过程中,我们都希望基板从贴装工序开始,到焊接工序结束,质量处于零缺陷状态,但实际上这很难达到。

由于SMT生产工序较多,不能保证每道工序不出现一点点差错,因此在SMT生产过程中我们会碰到一些焊接缺陷。

这些焊接缺陷通常是由多种原因所造成的,对于每种缺陷,我们应分析其产生的根本原因,这样在消除这些缺陷时才能做到有的放矢。

本文将以一些常见焊接缺陷为例,介绍其产生的原因及排除方法。

桥接ﻫﻫ桥接经常出现在引脚较密的IC上或间距较小的片状元件间,这种缺陷在我们的检验标准中属于重大不良,会严重影响产品的电气性能,所以必须要加以根除。

ﻫ产生桥接的主要原因是由于焊膏过量或焊膏印刷后的错位、塌边。

ﻫﻫ焊膏过量焊膏过量是由于不恰当的模板厚度及开孔尺寸造成的。

通常情况下,我们选择使用0.15mm厚度的模板。

而开孔尺寸由最小引脚或片状元件间距决定。

ﻫ印刷错位ﻫ在印刷引脚间距或片状元件间距小于0.65mm的印制板时,应采用光学定位,基准点设在印制板对角线处。

若不采用光学定位,将会因为定位误差产生印刷错位,从而产生桥接。

ﻫ焊膏塌边1.印刷塌边ﻫ造成焊膏塌边的现象有以下三种ﻫﻫ焊膏印刷时发生的塌边。

这与焊膏特性,模板、印刷参数设定有很大关系:焊膏的粘度较低,保形性不好,印刷后容易塌边、桥接;模板孔壁若粗糙不平,印出的焊膏也容易发生塌边、桥接;过大的刮刀压力会对焊膏产生比较大的冲击力,焊膏外形被破坏,发生塌边的概率也大大增加。

ﻫ对策:选择粘度较高的焊膏;采用激光切割模板;降低刮刀压力。

ﻫ2.贴装时的塌边当贴片机在贴装SOP、QFP类集成电路时,其贴装压力要设定恰当.压力过大会使焊膏外形变化而发生塌边。

3.焊接加热对策:调整贴装压力并设定包含元件本身厚度在内的贴装吸嘴的下降位置。

ﻫﻫ时的塌边在焊接加热时也会发生塌边。

SMT焊点常见问题及解决方法有哪些SMT焊点常见问题及解决方法有哪些,我们一起了解一下:1.1、拉丝/拖尾1.1.1、拉丝/拖尾是点胶中常见的缺陷,产生的原因常见有胶嘴内径太小、点胶压力太高、胶嘴离PCB的间距太大、贴片胶过期或品质不好、贴片胶粘度太好、从冰箱中取出后未能恢复到室温、点胶量太大等.1.1.2、解决办法:改换内径较大的胶嘴;降低点胶压力;调节“止动”高度;换胶,选择合适粘度的胶种;贴片胶从冰箱中取出后应恢复到室温(约4h)再投入生产;调整点胶量.1.2、胶嘴堵塞1.2.1、故障现象是胶嘴出胶量偏少或没有胶点出来.产生原因一般是针孔内未完全清洗干净;贴片胶中混入杂质,有堵孔现象;不相溶的胶水相混合.1.2.2解决方法:换清洁的针头;换质量好的贴片胶;贴片胶牌号不应搞错.1.3、空打1.3.1、现象是只有点胶动作,却无出胶量.产生原因是贴片胶混入气泡;胶嘴堵塞.1.3.2、解决方法:注射筒中的胶应进行脱气泡处理(特别是自己装的胶);更换胶嘴.1.4、元器件移位1.4.1、现象是贴片胶固化后元器件移位,严重时元器件引脚不在焊盘上.产生原因是贴片胶出胶量不均匀,例如片式元件两点胶水中一个多一个少;贴片时元件移位或贴片胶初粘力低;点胶后PCB放置时间太长胶水半固化.1.4.2、解决方法:检查胶嘴是否有堵塞,排除出胶不均匀现象;调整贴片机工作状态;换胶水;点胶后PCB放置时间不应太长(短于4h)1.5、波峰焊后会掉片1.5.1、现象是固化后元器件粘结强度不够,低于规定值,有时用手触摸会出现掉片.产生原因是因为固化工艺参数不到位,特别是温度不够,元件尺寸过大,吸热量大;光固化灯老化;胶水量不够;元件/PCB有污染.1.5.2、解决办法:调整固化曲线,特别是提高固化温度,通常热固化胶的峰值固化温度为150℃左右,达不到峰值温度易引起掉片.对光固胶来说,应观察光固化灯是否老化,灯管是否有发黑现象;胶水的数量和元件/PCB是否有污染都是应该考虑的问题.1.6、固化后元件引脚上浮/移位1.6.1、这种故障的现象是固化后元件引脚浮起来或移位,波峰焊后锡料会进入焊盘下,严重时会出现短路、开路.产生原因主要是贴片胶不均匀、贴片胶量过多或贴片时元件偏移.1.6.2、解决办法:调整点胶工艺参数;控制点胶量;调整贴片工艺参数.二、焊锡膏印刷与贴片质量分析焊锡膏印刷质量分析由焊锡膏印刷不良导致的品质问题常见有以下几种:①、焊锡膏不足(局部缺少甚至整体缺少)将导致焊接后元器件焊点锡量不足、元器件开路、元器件偏位、元器件竖立.②、焊锡膏粘连将导致焊接后电路短接、元器件偏位.③、焊锡膏印刷整体偏位将导致整板元器件焊接不良,如少锡、开路、偏位、竖件等.④、焊锡膏拉尖易引起焊接后短路.深圳市盛鸿德电子有限公司(深圳市易连科技开发有限公司)是一家专注于SMT贴片加工、OEM及ODM专业服务、PCB及物料代采购、中高端蓝牙方案(“易连”模块)定制开发及电子产品定制生产的公司;特别是研发样板及中小批量OEM在物料代采购、SMT贴片加工、后焊、测试组装等全流程在性价比、质量保证、快速交付等方面有极大优势,受到了广大客户的欢迎和一致肯定.公司PCBA工厂高起点规划,占地面积近2000平,位于西乡固戍,在交通便利的107国道旁,现有人员120名,采用二十余年资深团队进行专业规范的SMT工厂管理,其中中高级人才30名,研发人员6名,获得ISO9000及部分产品的UL认证。

分析 SMT工艺技术要点和缺陷的处理【摘要】近些年逐渐提高了线路板组装的精密性,同时实现了小体积和轻重量发展目标,使线路板变得更加精致。

当前在印制线路板生产过程中主要是利用电子装联技术。

本文主要分析了电子装联技术要点,同时分析这项技术存在的缺陷,提出针对性的处理措施,进一步发展电子装联技术。

关键词:SMT工艺;技术要点;缺陷;处理措施SMT工艺质量关系到SMT产品质量,因此相关工作人员需要重视SMT工艺的应用。

因为SMT工艺涉及到较多的生产工序,每一个工序都不能发生问题,而SMT产生发生故障问题,将会较大的经济损失,需要引起工作人员的注意。

为了保障SMT产品质量,相关工作人员需要深入分析SMT工艺技术要点,合理处理存在的缺陷。

1.分析SMT工艺的特点SMT工艺代表电子装联技术,也被称为表面装铁技术,这种电路板组装技术比较先进,主要是在短引线和无引线饱满组装各种元器件,在实际工作中需要利用自动表面贴装技术和波峰焊和红外焊等技术,SMT工艺将会逐渐取代传统技术,促进电子产业发展。

利用SMT工艺可以提高电路板组装工作的精密性,向小体积和轻重量等发展方向发展。

对比传统插件元件,SMT贴片元件体积和重量非常小,可以有效缩小电子产品的体积和重量,节省整体工作成本,提高电子产品生产效率。

近些年我国逐渐实现电子产品整机和线路板微型化和集成化等发展目标,不仅提高了电子元器件的精细度,同时不断减小元器件的针脚间距,要求进一步提高元器件贴装强度和可靠性,从而促进SMT工艺技术进一步完善。

当前利用SMT工艺可以自动插装和浸焊集成电路,已经成为线路板生产的主要技术之一。

在生产电子产品的过程中,SMT工艺技术质量关系到线路板和电子产品的质量,因此需要提高整体重视度【1】。

SMT工艺技术要点1.锡焊膏涂覆印刷在锡焊膏涂覆印刷过程中,主要是在PCB焊盘上涂覆印刷锡焊膏或者贴片胶,因此来焊接元器件。

在SMT生产过程中,主要是在生产线最前端涂覆锡焊膏,主要利用的印刷方法包括丝网印刷和漏印模板印刷。

SMT焊接常见缺陷及解决办法摘要本文对采用SMT生产的印制电路组件中出现的几种常见焊接缺陷现象进行了分析,并总结了一些有效的解决措施。

在SMT生产过程中,我们都希望基板从贴装工序开始,到焊接工序结束,质量处于零缺陷状态,但实际上这很难达到。

由于SMT生产工序较多,不能保证每道工序不出现一点点差错,因此在SMT生产过程中我们会碰到一些焊接缺陷。

这些焊接缺陷通常是由多种原因所造成的,对于每种缺陷,我们应分析其产生的根本原因,这样在消除这些缺陷时才能做到有的放矢。

本文将以一些常见焊接缺陷为例,介绍其产生的原因及排除方法。

桥接桥接经常出现在引脚较密的IC上或间距较小的片状元件间,这种缺陷在我们的检验标准中属于重大不良,会严重影响产品的电气性能,所以必须要加以根除。

产生桥接的主要原因是由于焊膏过量或焊膏印刷后的错位、塌边。

焊膏过量焊膏过量是由于不恰当的模板厚度及开孔尺寸造成的。

通常情况下,我们选择使用0.15mm厚度的模板。

而开孔尺寸由最小引脚或片状元件间距决定。

印刷错位在印刷引脚间距或片状元件间距小于0.65mm的印制板时,应采用光学定位,基准点设在印制板对角线处。

若不采用光学定位,将会因为定位误差产生印刷错位,从而产生桥接。

焊膏塌边造成焊膏塌边的现象有以下三种1.印刷塌边焊膏印刷时发生的塌边。

这与焊膏特性,模板、印刷参数设定有很大关系:焊膏的粘度较低,保形性不好,印刷后容易塌边、桥接;模板孔壁若粗糙不平,印出的焊膏也容易发生塌边、桥接;过大的刮刀压力会对焊膏产生比较大的冲击力,焊膏外形被破坏,发生塌边的概率也大大增加。

对策:选择粘度较高的焊膏;采用激光切割模板;降低刮刀压力。

2.贴装时的塌边当贴片机在贴装SOP、QFP类集成电路时,其贴装压力要设定恰当.压力过大会使焊膏外形变化而发生塌边。

对策:调整贴装压力并设定包含元件本身厚度在内的贴装吸嘴的下降位置。

3.焊接加热时的塌边在焊接加热时也会发生塌边。

当印制板组件在快速升温时,焊膏中的溶剂成分就会挥发出来,如果挥发速度过快,会将焊料颗粒挤出焊区,形成加热时的塌边。