管壳式换热器管束失效形式预防措施及在线检验方法

- 格式:doc

- 大小:24.50 KB

- 文档页数:5

管壳式换热器的检修方法与维护措施探析省市:摘要:在化工生产中,换热器是非常重要的一种设备,其是由外壳、管板、管束、顶板等部位构成,其功能是能够保证石油化工在生产过程中始终处于最合适的环境之中、管壳式换热器是以安装在管壳内的管束作为热量传输的导体,将液体的热量传输至冷液体的间壁式换热器之中,管壳式换热器的日常检查与维修在化工生产中不可或缺。

可是,在具体的检修、维护过程中,因为经费、时间等等的阻碍,在某种程度上降低了换热器的效果,无法充分实现换热作用,影响了设施的稳定运转。

依据长期以来的化工行业实践数据,针对管壳式换热器的检修方式与维护措施进行阐述,意在能够有效提升换热器检修、维护质量,从而有效保证化工设施的高效、稳定运转。

关键词:管壳式;换热器;检修维护引言管壳式换热器也被称作是列管式换热器,是以封闭在壳体中管束的壁面为系统传热面的设备。

此类换热器,具有结构简单和成本低等特点,适用于高温、高压使用环境,为应用范围最广的换热器。

若能够有效应对设备使用故障,对推广管壳式换热器应用,有着重要意义。

1管壳式换热器的特点1.1固定管板式换热器固定管板式换热器主要由外壳、管板、管束、封头等部件组成。

壳体中设置有管束,管束的两端采用焊接、胀接或胀焊。

固定管板式换热器结构简单、造价低,管程清洗检修方便,但壳程清洗较困难,管壳之间存在温差应力。

当管程中换热管与壳体存在较大温差时,壳体上还应增设膨胀节来降低应力。

固定管板式换热器适用于壳程介质较清洁、结垢少、温差小和壳程压力较低的场合。

1.2浮头式换热器浮头式换热器主要由壳体、换热管束、浮头、外接管、连接件、膨胀节等组成,其一端管板固定在壳体与管箱之间,另一端可以在壳体内自由移动,即壳体和管束热膨胀时可自由调节,故管束和壳体之间没有温差应力。

浮头式换热器可以用在管束和壳体有较大温差的工况,尤其适用于石油化工等高温高压的换热装置中。

2管壳式换热器故障分析2.1泄漏故障从管壳式换热器使用情况来说,泄漏故障较为常见。

管壳式换热器常见损伤模式、成因及预防措施赵彩丽 袁松松 侯建兴 张俊 雷晓会 刘新宝(渭南市特种设备检验所,陕西 渭南 710069)摘要:文章介绍了管壳式换热器的在实际应用中常见的损伤模式及易发生部位,分析相应损伤模式的成因,最后总结对应损伤模式的预防措施。

关键词:管壳式换热器;腐蚀;环境开裂;机械损伤;预防措施中图分类号:TH 17 文献标识码:ACommon damage modes,causes and preventivemeasures forshell and tube heat exchangersABSTRACT:The common damage modes and the easy occurring position of tube-shell heat exchangers are introduced in practical applications.The causes of the corresponding damage modes are analyzed.Finally the corresponding damage model of preventive measures are concluded.Keywords: tube-shell heat exchanger,corrosion,environmental cracking,mechanical damage,preventive measure0 前言在换热设备中,管壳式换热器由于结构简单,制造成本低,设计灵活,适应针对性强,尤其是在承受高温高压方面较其他型式换热器更为适用,因而在化工、石油能源等行业的应用中仍处于主导地位[1]。

由于其长期连续服役在高温高压条件下,损坏率远远高于其他设备,再加上工作介质有时具有易燃、易爆、有毒、腐蚀性特点,稍有不慎极易发生严重泄漏、燃烧甚至爆炸等事故。

因此,如何提前准确、可靠的发现和识别换热器损伤模式显得尤为重要。

202管理及其他M anagement and other分析管壳式换热器失效形式及处理对策李 海,端木伟峰(青海盐湖镁业有限公司,青海 格尔木 816099)摘 要:对替代燃料需求的增加,炼油厂、化工厂对高温高压容器的需求,促进了近几十年来压力容器技术的发展。

在压力容器工程领域的许多进展,如断裂力学,疲劳和蠕变过程的理解,新材料等级和复合材料,焊接技术,如爆炸焊和各种有限元分析技术,如热耦合结构,瞬态热,动态模拟,如响应谱和非线性屈曲,准确评估所遇到的压力容器应力发展。

本文介绍了用分析法合理、准确地确定压力容器热疲劳分析结果符合设计要求的方法。

重点介绍了压力容器的各种失效模式、分析设计方法。

它允许工程师在设计过程中调查一系列变量,并在经济框架内对安全设计的基本要求作出重大贡献。

关键词:管壳式换热器;失效形式;处理对策中图分类号:TQ051.5 文献标识码:A 文章编号:11-5004(2021)05-0202-2 收稿日期:2021-03作者简介:李海,男,生于1986年,甘肃甘谷人,大专,助理工程师。

压力容器是一个封闭的容器,设计用于在与周围压力大相径庭的压力下容纳气体或液体。

工业上使用的大多数压力容器,如反应器和传热装置都是热交换器。

管壳式换热器是流程工业中应用最广泛和最普遍的基本换热器结构,具有传热面积与体积和重量之比大、结构简单、清洗方便、机械结构坚固耐用等优点[1]。

管板是管壳式换热器的关键部件。

大量的管子被用来实现所需的传热。

管子水平或垂直运行,长度也相当大。

这种管子的两端由管板支撑。

此外,管板将受到差压和温度条件影响的壳侧和管侧区域分开。

它对管子和管板造成相当多的机械和热负荷。

因此,管子与管板的连接和管板与管板的连接是换热器的关键区域,需要认真研究。

介绍了分析设计方法,重点介绍了利用应力分析的结果来评估构件的塑性破坏、局部破坏、屈曲和循环加载的详细设计过程[2]。

1 管壳式换热器失效概述1.1 研究背景压力容器主要承受压力、热力、外部管道和接管载荷、风力和地震载荷等。

管壳式换热器故障分析及维修处理发布时间:2023-02-21T04:59:57.673Z 来源:《福光技术》2023年2期作者:谢世川[导读] 固定管板式换热器采取的方式是焊接方式,其两端的管板和壳体相连接,壳体内部具有多并紧密的排管,其总体构造比较简单。

该换热器的壳测流动中具有折流板,管程为偶数倍且旁路小,此换热器内部的每个管子都可进行清洗,且总造价是较低的。

四川中蓝国塑新材料科技有限公司四川省泸州市 646300摘要:对于管壳式的换热器来说,其优势主要表现在结构紧凑和材料选择广泛等方面,可以说是在化工生产当中比较重要的一种换热设备。

就管壳式的换热器来说,其主要功能是将不同介质进行换热,将不同温位能量合理的利用,既满足工艺要求,又达到节约能耗的作用。

然而,由于介质的多样性,其物料杂质也是五花八门,腐蚀原因复杂多变,多种腐蚀机理共同作用,导致其腐蚀破坏,结垢导致换热效率低下,故障频发,检修频繁,都会影响其经济性。

因此,想要确保装置的顺利工作,运行经济高效,确保装置的长、满、优运行,那么处理好管壳式换热器出现的腐蚀和积垢问题,对材质进行合理升级,就是十分值得加强研究的。

关键词:管壳式换热器;故障分析;维修处理一、管壳式换热器的形式和构造1.1固定管板式换热器固定管板式换热器采取的方式是焊接方式,其两端的管板和壳体相连接,壳体内部具有多并紧密的排管,其总体构造比较简单。

该换热器的壳测流动中具有折流板,管程为偶数倍且旁路小,此换热器内部的每个管子都可进行清洗,且总造价是较低的。

1.2 U型管式换热器U型管换热器是将管子弯成U型,并且具有一个管板的换热器。

该换热器中管子两头是固定于同一管板。

其壳体和管子是不在一起的,管束之间不会产生热应力,热补偿性能很好,管程是比较长的双管程。

U型管换热器可以承受外界较大的压力,在工作过程中具有很快的流速和良好的传热性能,其使用范围基本是在高温高压条件下的。

1.3浮头式换热器浮头式换热器与固定管板式换热器有一定的区别,其管板并不是两端固定的,而是一端于管壳固定,另一端是可自由移的浮头。

管壳式换热器失效原因及其预防措施摘要:在我国进入21世纪快速发展的新时期,经济在快速发展,社会在不断进步,管壳式换热器作为生产流程的重要换热设备,在海上油田原油处理系统中发挥着重大的作用,并得到了广泛的应用。

由于海上生产条件的特殊性,换热器失效的现象时有发生,换热器的失效,会给原油脱水处理带来难度,还会造成换热介质污染,带来经济损失。

这篇文章主要论述了管壳式换热器常见的失效形式,分析振动、腐蚀以及选材对管壳式换热器的影响,并提出了相应的预防措施。

为管壳式换热器在今后生产过程中的使用提供了参考,也降低了管壳式换热器因失效而带来的经济损失。

关键词:管壳式换热器;失效;腐蚀;预防措施引言缠绕管式换热器具有普通列管式换热器不可替代的诸多优点,大量应用于石油化工领域,故其流体力学性能和热力学性能的研究受到国内外学者的广泛关注。

1硬件设计管壳式换热器腐蚀失效分析优化系统中的硬件包括采集设备、存储设备、处理设备以及输出设备。

其中采集设备用来获取管壳式换热器的腐蚀初始数据,存储设备是将分析优化系统中的相关数据进行存储,而处理数据主要依靠软件程序的控制,执行对应的任务,达到腐蚀失效分析的效果,输出设备是将分析优化系统得到的分析结果进行输出,通过系统硬件的设计形成系统运行的基本支持框架。

2管式换热器常见失效形式(1)换热管与管板的连接处。

由于流体在壳体内会产生诱导振动和腐蚀,在此双重影响下,换热管与管板的连接处便会发生应力腐蚀开裂、缝隙腐蚀和振动疲劳破坏。

(2)换热管与折流板的配合处。

换热管与折流板的配合处在结构设计时通常会留有间隙,使其易加工制造,并且有利于充分吸收换热管的热膨胀量。

由于换热管中的壳程流体会产生冲击作用,在流体冲击力的作用下,此间隙会逐渐增大,从而使得折流板切割换热管,导致巨大的振动噪音和换热管的泄露失效。

(3)管板与壳体连接处。

在设备运行期间,换热器的壳体和管板之间承受着较大的温差应力和压力载荷。

管壳式换热器失效分析失效分析管壳式换热器是一种传统的、应用最广泛的热交换设备。

由于它结构坚固,且能选用多种材料制造,故适应性极强。

管壳式换热器广泛应用于各个行业,在水泥生产企业常用作设备稀油站的油冷却器,用作车辆发动机油冷却器等。

长期以来,钢制管壳式换热器以其结构坚固、可靠性高、适应性强和选材广等优点在换热器的生产和使用数量上一直占主导地位。

随着强化传热等技术的发展,管壳式换热器在制造技术和传热性能上也不断提高。

然而,由于结构的复杂性和使用工况的多样性,也常常出现换热器的局部失效甚至整体报废。

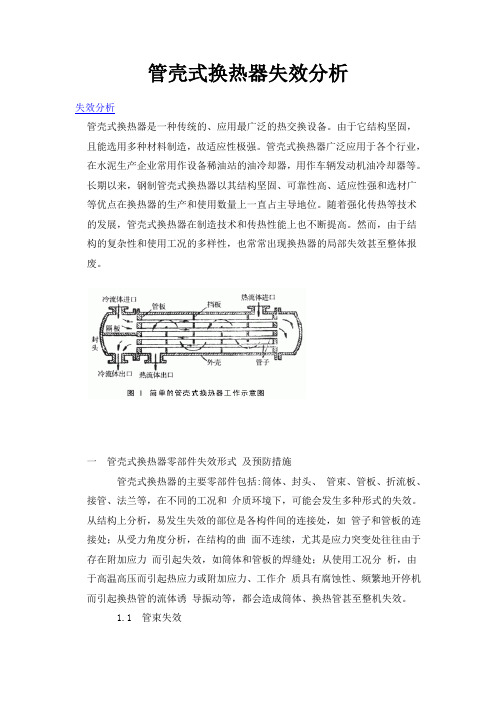

一管壳式换热器零部件失效形式及预防措施管壳式换热器的主要零部件包括:筒体、封头、管束、管板、折流板、接管、法兰等,在不同的工况和介质环境下,可能会发生多种形式的失效。

从结构上分析,易发生失效的部位是各构件间的连接处,如管子和管板的连接处;从受力角度分析,在结构的曲面不连续,尤其是应力突变处往往由于存在附加应力而引起失效,如筒体和管板的焊缝处;从使用工况分析,由于高温高压而引起热应力或附加应力、工作介质具有腐蚀性、频繁地开停机而引起换热管的流体诱导振动等,都会造成筒体、换热管甚至整机失效。

1.1 管束失效(1) 管束腐蚀和磨蚀失效换热器的失效大多数是由腐蚀引起的。

最常见的腐蚀部位是换热管,然后依次是管板、换热器封头及小直径的接管。

管束腐蚀和磨蚀失效的主要原因有:①污垢腐蚀;②流体有腐蚀性;③管内壁有异物积累而发生局部腐蚀;④管端发生缝隙腐蚀等。

预防措施包括:①定期清洗管束;②合理选材;③在流体中加入缓蚀剂;④在流体入口设置过滤装置和缓冲结构等。

(2) 传热能力下降在换热器运行过程中,由于工作介质的硬度较高,或流体中含有颗粒物、悬浮物,都会导致管束内、外壁严重结垢。

随着污垢层的增厚,传热热阻很快增大,严重时污垢将会使工作介质流道阻塞,从而导致换热能力迅速降低。

预防的方法是:①充分掌握易污部位、致污物质及污垢程度,进行定期检查;②当流体很容易结垢时,必须采用容易检查、拆卸和清理的设备或结构。

管式换热器的失效原因分析及解决办法摘要:化工业作为我国发展的重要推动产业,近年来我国化工行业技术水平不断提升。

作为化工行业生产过程中极为重要的换热设备,管式换热器在化工厂中的应用范围十分广泛,但由于管式换热器材料上的差异,加之由于制作过程中的不合理及其多种因素的作用下,导致管式换热器很容易出现失效的情况,对其运行稳定性、安全性造成了负面影响。

基于此,本文针对管式换热机的失效原因进行研究,同时提出针对性的合理化解决措施,从而为相关从业人员给予理论参考依据,保证管式换热器的稳定运行。

关键词:管式换热器;失效;解决措施管式换热器作为化工行业生产过程中最为重要的设备,其结构相对来说较为紧凑,且对于材料并无太高要求,因此是化工生产中主要的换热设备。

管式换热器的应用功能主要是对不同介质的气体或者液体进行换热,由于大部分换热介质都具有腐蚀性,在实际应用中经常会出现管束泄漏、腐蚀或者堵管的现象,严重影响换热器设备的正常运行。

本文针对不同结构的管式换热器进行阐述,同时针对这几种常见问题给予维修建议,以此为相关从业人员提供参考依据,提升管式换热器维修质量,保障其安全、稳定的运行。

一、管式换热器的形式及结构(一)固定管板式换热器针对固定管板式换热器在安装过程中普遍会利用焊接方式进行安装,这种结构的换热器两端管板及壳体相互连接,且其内部存在诸多紧密的排管,但相对来说,固定管板式换热器的结构较为简易,在这种换热器的壳测流动中设有折流板,管程为偶数倍且旁路小,因此固定管板式换热器内部中的各个排管都可以进行清洁,同时成本较低,经济效益较高。

(二)U型管式换热器U型管式换热器顾名思义就是将管子制作成U型,同时具备一个管板。

在U型管式换热器的结构中,管子两端是固定在相同的管板上,且此种换热器的壳体同管体相对分离,并不在一起,因此管束之间并不会发生热应力,其热补偿性能较高,管程也是较长的双管程[2]。

U型管式换热器可以承受外部环境中所造成的较大压力,在运行过程中也具备较快的流速以及较高的传热性能,因此U性管式换热器普遍应用在高温高压的环境中。

管壳式换热器失效问题的探讨摘要:本文阐述了管壳式换热器常见的失效形式,分析了其失效原因,并提出了预防措施。

关键词:管壳式换热器;失效;预防措施中图分类号:tu2 文献标识码:a 文章编号:1674-6708(2010)29-0098-020、引言管壳式换热器由于其结构简单,适用性强,所以是石油化工领域应用最广泛的换热设备。

但是由于选材、加工制造、使用等众多因素的影响,换热器的失效屡见不鲜。

企业也因此遭受了不可估计的经济损失。

所以对于工况苛刻的换热器,我们设计时应多加注意。

1、管壳式换热器失效分析及预防措施管壳式换热器的主要零部件包括:筒体、封头、管束、管板、折流板、支座、接管、法兰等。

在不同的工况和介质环境下,可能会发生多种形式的失效。

1.1 管束与管板的连接失效由于换热管与管板的连接位置属于几何形状突变部位,再加上温差应力的存在、焊缝缺陷的存在、换热管与管板材料选择的差异性等因素,使得此处会存在较大的残余应力。

在壳程介质的诱导振动和腐蚀性的双重作用下,换热管与管板连接处便出现应力腐蚀开裂、缝隙腐蚀和振动疲劳破坏。

以下措施对提高连接处的使用寿命有一定的意义。

1)连接方式采用先焊后胀的顺序,并且采用机械液压胀接,焊后要做相应的热处理。

换热管伸出管板的尺寸可以适当加长(立式换热器上管板不允许存液时,可适当选取几根换热管,管端与管板平齐焊接,用于放净液体)。

2)换热管的材质与管板的材质尽量匹配,这样可以消除不同材料接触所形成的电势差,有利于控制管程和壳程的双侧腐蚀问题。

同时换热管材质的硬度要低于管板材质的硬度,使管板与换热管的胀接得到最佳组合。

另外,焊条型号选择也要合适。

1.2 换热管与折流板接触面处振动引起的失效考虑到使用过程中换热管的热膨胀以及方便加工制造,通常在折流板与换热管的配合处留有一定的间隙。

在壳程流体的腐蚀或磨蚀下,此间隙逐渐加大,且折流板变薄,导致折流板切割换热管,从而引起管束振动和换热管的泄漏失效。

管壳式换热器管束失效形式预防措施及在线检验方法

摘要管壳式换热器由于结构复杂和工况的多样性,常引发多种形式的失效。

本文阐述了管壳式换热器常见的失效形式、失效的原因及预防措施,介绍了管壳式换热器失效的在线检测方法,为管壳式换热器的设计、制造和使用提供借鉴。

关键词:管壳式换热器管束失效预防措施

1 .前言

钢制管壳式换热器以其结构坚固、可靠性高、适应性强和选材广等优点而广泛应用于石化生产行业。

然而,由于结构的复杂性和使用工况的多样性,也常常出现局部失效甚至整体报废。

某石化公司各生产装置管束式换热器每年故障及更换管束所花费就达数百万元,而且影响装置生产的平稳运行及环保达标。

2 .管壳式换热器管束失效形式及预防措施

管壳式换热器的主要零部件包括筒体、换热管、接管、管板、折流板、封头等,在不同的工况和介质环境下,可能会发生多种形式的失效。

从结构上分析,易发失效的部位是各构件间的连接处,如管子和管板的连接处;从受力角度分析,尤其是应力突变处易引起失效,如筒体和管板的焊缝处;从使用工况分析,频繁地开停机而引起换热管的流体诱导振动、由于高温高压而引起热应力或附加应力、工作介质具有腐蚀性等,都会造成筒体、换热管甚至整机失效。

2.1振动失效

壳程流体流速的提高及换热器经常开停会导致管束的诱导振动,

最终使管束失效。

由于管束的支撑物——折流板的尺寸及布置不同,流体诱导振动的程度各异,具体的失效形式有:①碰撞破坏。

当管束的振幅足够大时,换热管之间互相碰撞,管束外围的换热管与壳体内壁发生碰撞,使管壁磨损变薄,最终发生开裂;②折流板处换热管切开。

折流板孔和换热管之间一般存在径向间隙,换热管的横向振动会引起管外壁与折流板孔的内表面产生摩擦,如果折流板的厚度较小,就会对换热器产生“锯切”作用,在短时间内将换热管“切开”发生局部失效;③疲劳失效。

换热管材料本身存在缺陷或者由于腐蚀和磨损产生了缺陷,在振动引起的交变应力作用下,位于主应力方向上的裂纹会迅速扩展,导致换热管疲劳失效。

预防措施:①合理开停工。

在流体入口前设置缓冲板,减少脉冲;

②优化结构设计,减小折流板间距,增大管壁厚度和折流板厚度;

③折流板上的管孔与换热管采用紧配合,控制间隙;④改变支撑物形式,如折流板改为折流杆,有效消除流体诱导振动。

2.2腐蚀和磨蚀失效

腐蚀是管壳式换热器主要失效形式。

除了换热介质本身的腐蚀性外,工作介质中的氧、氢、硫、氯等含量较高,壳体或换热管存在拉应力,换热管与管板之间存在缝隙等都会加重腐蚀,进而引起换热器失效。

腐蚀的形态主要有:均匀腐蚀、孔蚀、晶间腐蚀、应力腐蚀、冲蚀、缝隙腐蚀、氢腐蚀、双金属腐蚀八种类型。

常见的腐蚀部位依次是换热管、管板、换热器封头及小直径接管。

腐蚀和磨蚀失效的主要原因:①污垢腐蚀;②流体为腐蚀性介质;③管内壁

有异物积累而发生局部腐蚀;④管内流速过大而发生磨蚀;⑤管端发生缝隙腐蚀等。

预防措施:①工艺介质具有酸碱性,在换热器设计选材时就做了相应考虑,所以一般只会引起均匀腐蚀,不是腐蚀失效的主要原因。

②氧腐蚀。

换热器多为碳钢制造,冷却水中溶解的氧所致的氧极化腐蚀极为严重。

预防措施:对冷却水尽可能除氧;采用铬锰钢等抗氧化腐蚀能力强的钢材。

③氢腐蚀。

在高温高压临氢环境下,金属中的碳与氢发生反应生成甲烷气体。

另外,溶解在铁晶格中的氢原子在低温低压下易聚集成氢分子。

如果生成的气体位于金属深层,就会造成氢致开裂。

预防措施:降低氢浓度。

④硫腐蚀。

硫主要以硫化氢的形式存在,硫化氢在有水分且浓度达到10ppm以上时,如果金属材料硬度低于hb235,就可能产生硫化氢应力腐蚀,金属失效形式也是氢鼓泡或氢致开裂。

预防措施:提高金属材料的强度,降低硫化氢的浓度。

⑤应力腐蚀。

应力腐蚀是金属材料在拉应力和特定的腐蚀环境共同作用下,以裂纹形式发生的腐蚀失效。

产生应力腐蚀的条件主要有三个:拉应力、特定的介质环境、特定成分组织的金属。

防止应力腐蚀的主要措施:消除拉应力,如对装配应力可通过热处理等方法加以消除;控制介质浓度和温度;合理选材,如选用高纯度铁素体不锈钢等材料来制造换热管。

⑥缝隙腐蚀:换热器中由于两构件接触面存在很小的缝隙,介质进入到缝隙死角中,造成内外的介质浓度差,在电化学作用下发生缝隙腐蚀。

如换热管与管板之间的焊接处以及污垢的附着部位都会发生缝隙腐蚀。

预防措施主要是减小缝隙、减小结垢等。

3 .管壳式换热器失效的在线检测方法

3.1 结垢

换热器操作一段时间后,如果管壁结垢严重,则传热能力下降,换热介质出口温度达不到设计工艺参数要求。

可通过定期检查流量和压力温度等记录来判定结垢情况进行处理。

3.2 腐蚀和磨损

换热介质、污垢、流体速度等都会使换热器壳体和换热管内、外表面产生腐蚀磨损。

对壳体通常采用超声波测厚仪或其他非破坏性测厚仪,从外部测定和估计会产生腐蚀、减薄的壳体部位。

对换热管在破裂钱腐蚀和磨损情况检测方法是:对于非磁性体换热管,最有效的诊断方法是采用涡流探伤,可测定换热管壁厚减薄量,也可测得缺陷厚度。

3.3 泄漏

换热管中部由于腐蚀、诱导振动等原因发生破裂,管端由于腐蚀、高温蠕变、疲劳破坏等原因使换热管与管板的连接处泄漏,可通过低压流体出口取样分析其颜色、粘度、比重来检测管束的泄漏和破坏情况。

如果低压介质为水或气体,则通常采取就地排液的方法加以直观判断。

3.4 振动

换热管与泵、压缩机共振,回转机械产生的直接脉动冲击,以及流体诱导振动等,可通过振动测试仪或由振动声响来判断振动情

况。

4 结束语

由分析可见,管壳式换热器的失效与材料、结构、换热介质及工况等多种因素有关,有时是几种因素共同作用的结果。

因此,在换热器的选材、设计、制造、装配和使用过程中要综合考虑各种影响因素,防患于未然。

参考文献

1 孙结实.换热管与管板的连接方式述评.化工设备设计.1997

2 孙晓峰等.管壳式换热器的腐蚀与防护分析.化工装备技

术.1997

3 蔡仁龙.换热器管板与换热管连接接头质量浅谈.化工设备与管道.2000

4 程林.换热器内流体诱导振动[m].北京:科学出版社.2001。