数控机床几何误差与热误差综合建模

- 格式:docx

- 大小:456.27 KB

- 文档页数:9

精密研抛数控机床几何误差与热误差复合建模及其补偿研究∗张恩忠;李刚;林洁琼;冉同欢【期刊名称】《组合机床与自动化加工技术》【年(卷),期】2016(000)003【摘要】为了提高精密研抛数控机床的加工精度,对研抛数控机床的几何误差与热误差进行了研究与分析,发现随着机床相关部件温度的不断升高直至热稳态,机床的定位误差也不断增加到稳态值,验证了几何误差和热误差是精密及超精密加工误差的主要来源。

综合考虑了机床复合误差的不同特点并进行误差分离,提出了基于牛顿插值算法和最小二乘法的几何与热复合误差建模方法,依据复合误差模型进行补偿实验,补偿后机床冷态下定位误差值从3.5μm 降至1.2μm,误差降低了65.7%,热稳态后定位误差值从12.2μm降至1.9μm,误差降低了84.4%,实验结果证明复合误差模型计算简单、预测精度高、具有较好的鲁棒性,为提高机床的加工精度提供了理论与实践依据。

【总页数】4页(P78-81)【作者】张恩忠;李刚;林洁琼;冉同欢【作者单位】长春工业大学机电工程学院,长春130012;长春工业大学机电工程学院,长春130012;长春工业大学机电工程学院,长春130012;长春工业大学机电工程学院,长春130012【正文语种】中文【中图分类】TH166;TG659【相关文献】1.数控机床热误差建模及补偿研究 [J], 纪学军2.双转台五轴数控机床热误差建模、检测及补偿实验研究 [J], 王秀山;杨建国;余永昌;邹彩虹3.基于最小二乘支持向量机的精密数控机床热误差建模与补偿研究 [J], 张恩忠;程亚平;齐月玲;林洁琼4.数控机床的热误差建模与补偿研究 [J], 刘旦;于博;吴波;金绍江;李海波5.数控机床几何误差与热误差综合建模及其实时补偿 [J], 王维;杨建国;姚晓栋;范开国;李自汉因版权原因,仅展示原文概要,查看原文内容请购买。

对于数控机床热误差建模的初步认识伴随着科技发展和社会进步,人类对机械制造技术提出了更新和更高的要求,计算机数字控制技术(Computer Numerical Control)随之高速发展,数控机床的性能日趋完善,其应用领域也日益扩大,它的广泛应用给机械制造业的生产方式、产业结构、管理方式带来深刻的变化。

数控技术是制造业实现自动化、柔性化、集成化生产的基础,现代CAD/CAM、FMS、CIMS等也都是以数控技术为基础。

因此数控技术水平的高低已成为衡量一个国家工业自动化的重要标志。

二十一世纪数控机床的发展趋势是:高速化、高精度化、柔性化化、智能化、开放化、并联驱动化、网络化、绿色化。

高效、高速、高精度是二十一世纪制造业的基本需求。

但是,产品更新的速度越来越快,在实际加工中遇到的复杂零件越来越多,加工难度越来越大,精度要求也越来越高。

这就使得现在装备制造业要不断地满足新的需求,朝着柔性化、高速化和高精度化发展。

现代工业的不断发展,使得现代制造业对机械产品的质量要求也越来越高,机械零件的精度取决于机床的加工精度。

而热误差则是影响机床精度最重要的因素之一。

机床内部和外部的热源对机床的热干扰导致机床产生热变形,从而产生热误差。

机床的误差主要有几何误差、热误差和切削力误差,其中热误差占机床总误差量的40%—70%左右,而对于超精密机床而言,高的甚至达到89%。

热误差对高精度机械产品的尺寸精度影响较大,进而也会影响产品加工过程质量、生产效率和成本。

随着机床制造技术的发展,几何误差已得到较好的解决,热误差成为影响机床加工精度的最主要因素,也是难以解决的问题。

目前,学术界和工业界正努力寻求可靠、实用的方法来评估热误差,进而减小并避免热误差。

1、数控机床热误差产生的原因研究表明,机床热误差的情况复杂,具有多变量、长时滞、非线性、强耦合的特点。

热误差的产生因素多,形式多样,具体变现为:(1) 机床热误差受内外部热源的共同影响。

数控机床几何与热误差研究方法综述一、数控机床几何误差研究方法几何误差主要来源于数控机床的制造、装配、使用等环节。

在制造阶段,误差可能源于零件尺寸、形位公差、表面粗糙度等方面的偏差;在装配阶段,误差可能源于零部件之间的配合误差、安装误差等;在使用阶段,误差可能源于操作人员的技能水平、机床的维护保养等因素。

研究几何误差的来源对于提高数控机床加工精度具有重要意义。

为了准确地测量数控机床的几何误差,需要采用相应的误差检测方法。

常用的误差检测方法包括直接测量法、间接测量法和综合测量法。

直接测量法是指通过直接接触被测物体进行测量的方法,如卡尺、游标卡尺等;间接测量法是指通过测量与被测物体相关的其他物理量来推算几何误差的方法,如利用干涉仪、光栅尺等进行非接触式测量;综合测量法是指结合多种测量方法对几何误差进行综合分析的方法。

针对不同类型的几何误差,可以采取相应的误差控制方法来减小其对数控机床加工精度的影响。

对于轴向间隙误差,可以通过调整主轴箱体与轴承之间的间隙、更换高精度轴承等方式进行控制;对于圆度误差,可以通过改进刀具形状、提高切削参数等方式进行控制;对于平面度误差,可以通过优化加工工艺、提高工件表面质量等方式进行控制。

还可以采用补偿技术、自适应控制技术等方法对几何误差进行实时修正和调整。

数控机床几何误差的研究方法涉及多个学科领域,需要综合运用理论分析、实验研究和实际应用等多种手段。

通过对几何误差的研究和控制,可以有效提高数控机床的加工精度和稳定性,为现代制造业的发展提供有力支持。

1. 传统误差分析方法在数控机床几何与热误差研究中,传统误差分析方法主要包括有限元法、边界元法和接触单元法等。

这些方法主要通过对机床结构、刀具和工件的几何形状进行离散化处理,建立数学模型,然后通过求解线性方程组或非线性方程组来计算误差。

有限元法是一种将连续体分割为有限个单元,通过求解各单元上的微分方程组成的积分方程来描述整个系统的运动和变形过程的方法。

《多轴数控机床精度建模与误差补偿方法研究》篇一一、引言多轴数控机床是现代制造业中不可或缺的重要设备,其加工精度直接影响到产品的质量和性能。

然而,由于机床结构复杂、加工环境多变等因素的影响,多轴数控机床在加工过程中往往会出现各种误差。

因此,对多轴数控机床的精度建模与误差补偿方法进行研究,对于提高机床的加工精度和产品的质量具有重要意义。

二、多轴数控机床精度建模多轴数控机床的精度建模是通过对机床的结构、运动、热态等特性进行数学描述,建立机床的数学模型,以预测和评估机床的加工精度。

精度建模主要包括以下几个方面:1. 几何精度建模:几何精度是机床的基本精度指标,包括机床各轴的运动精度、定位精度和重复定位精度等。

通过对机床各部件的几何尺寸、形状和位置进行精确测量,建立几何精度模型,可以预测机床的加工误差。

2. 热态精度建模:由于机床在加工过程中会产生热量,导致机床的热变形,进而影响加工精度。

热态精度建模通过对机床的热态特性进行分析,建立热态误差模型,以预测和补偿热变形对加工精度的影响。

3. 综合误差建模:综合误差建模是将几何精度建模和热态精度建模结合起来,考虑机床的各种误差源,建立综合误差模型。

通过对综合误差模型进行分析,可以更准确地预测机床的加工误差。

三、误差补偿方法针对多轴数控机床的误差,需要采取相应的误差补偿方法。

常见的误差补偿方法包括:1. 软件补偿法:软件补偿法是通过在数控系统中加入补偿算法,对机床的误差进行实时补偿。

软件补偿法具有灵活性高、成本低等优点,是当前误差补偿的主要方法。

常见的软件补偿算法包括插补算法、逆补偿算法等。

2. 硬件补偿法:硬件补偿法是通过在机床结构中加入补偿装置,如误差传感器、调整机构等,对机床的误差进行直接补偿。

硬件补偿法具有补偿精度高、稳定性好等优点,但成本较高。

3. 混合补偿法:混合补偿法是结合软件补偿法和硬件补偿法的优点,通过在数控系统中加入补偿算法,同时结合硬件装置对机床的误差进行综合补偿。

数控机床几何误差与热误差综合建模本文在对一台立式加工中心进行误差检测分析的基础上,应用多项式及线性拟合方法建立机床几何误差与热误差的误差综合数学模型,通过外部实时补偿系统与机床数控系统实时通信,实现误差实时补偿。

该方法能有效并经济地大幅度提高机床的加工精度。

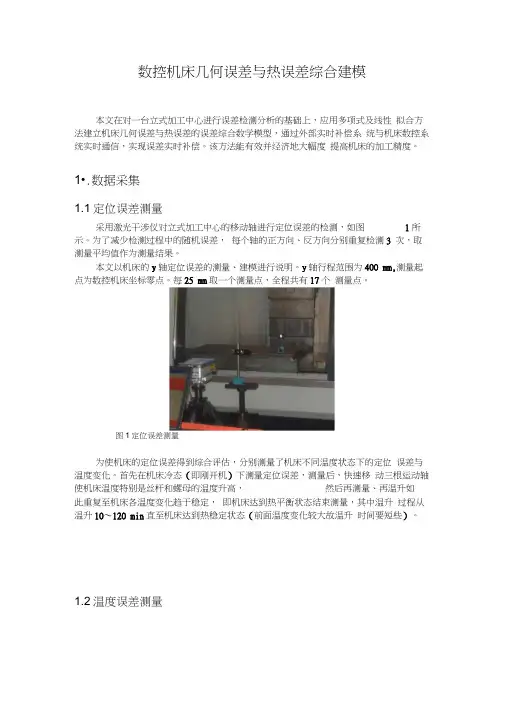

1•.数据采集1.1定位误差测量采用激光干涉仪对立式加工中心的移动轴进行定位误差的检测,如图1所示。

为了减少检测过程中的随机误差,每个轴的正方向、反方向分别重复检测3 次,取测量平均值作为测量结果。

本文以机床的y轴定位误差的测量、建模进行说明。

y轴行程范围为400 mm,测量起点为数控机床坐标零点。

每25 mm取一个测量点,全程共有17个测量点。

图1定位误差测量为使机床的定位误差得到综合评估,分别测量了机床不同温度状态下的定位误差与温度变化。

首先在机床冷态(即刚开机)下测量定位误差,测量后,快速移动三根运动轴使机床温度特别是丝杆和螺母的温度升高,然后再测量、再温升如此重复至机床各温度变化趋于稳定,即机床达到热平衡状态结束测量,其中温升过程从温升10〜120 min直至机床达到热稳定状态(前面温度变化较大故温升时间要短些)。

1.2温度误差测量在测量定位误差的同时,还要测量机床的温度,使之每一次定位误差数据对应一组温度数据。

为此,在该加工中心上共布置了9个温度传感器,其中对y轴热误差影响最大的测量点为y轴丝杆螺母、y轴丝杆座及y轴床身,有关y轴的温度传感器布置如图2所示(传感器用圆圈标出)。

(a) y轴丝杆螺母(b) y轴丝杆座(c) y轴床身图2y轴温度传感器布点在整个温升过程中,采用基于LabVIEW的自动温度采集软件对温度场进行实时监控,并记录下常温、温升10〜120 min时的测点温度,测量结果如图3所示。

………y 紬甦杆螺M 視度—¥抽丝杆堕温摩——¥轴床身*温度sb 40 60 is时间fp/min图3各定位误差测量时的温度变化表1为集合误差与热误差原始数据数据表1数据采集结果行程0分钟误 差值10分钟20分钟30分钟45分钟70分钟120分钟0 0 0 0 0 0 0 0 25 -3 -1.57155 -0.21949 1.00966 2.22125 3.71378 4 50 -6 -4.13521 -1.43108 0.32485 1.95786 3.97717 6.41791 75 -7 -4.27568 -1.15013 1.27305 3.30992 5.20632 8 100 -7 -3.32748 0.06146 2.90606 4.52151 7.22564 11.96664 125 -8 -3.11677 0.32485 4.25812 6.6813 8.85865 12.3705 150 -9-2.39684 1.87006 5.7331 8.71817 12.08955 16.42669 175 -11 -4.59175 -0.46532 3.30992 8.85865 12.23003 17.49781 200 -15 -7.08516 -2.78314 1.13257 7.48903 11.01844 16.69008 225 -12 -4.45127 0.60579 5.06585 10.4741 15 19.93854 250 -14 -6.50571 -1.62423 2.22125 8.31431 13.44162 20.48288 275 -17 -9.71905 -4.223 0.06146 6.6813 11.28183 17.37489 300 -19 -11.194 -5.68042 -0.48288 5.87357 12.08955 20.07902 325 -18 -10.158 -4.02985 1.81738 8.03336 15 21.57155 350 -20 -10.7551 -4.62687 1.55399 9.26251 18 25.3468 375 -21 -8.26163 -1.51888 4.25812 12.77436 21.43108 28.1914 400 -21-8.70061-0.939424.2581212.9148421.6944729.402992误差建模这里以y 轴正向的建模过程为例。

第31卷第13期中国机械工程V o l .31㊀N o .132020年7月C H I N A M E C HA N I C A LE N G I N E E R I N Gp p.1529G1538一种五轴数控机床热误差建模方法黄㊀智1㊀刘永超1㊀邓㊀涛1㊀周㊀涛1㊀祝㊀云21.电子科技大学机械与电气工程学院,成都,6117312.四川成飞集成科技股份有限公司,成都,610091摘要:针对五轴数控机床多个发热源叠加导致的较为复杂的热误差测控难题,提出了一种五轴数控机床热误差建模方法,采用狮群优化算法优化最小二乘支持向量机(L S O GL S S VM )方法对热误差模型的重要参数进行求解,从而有效提高热误差预测模型的效率和精度.使用偏相关分析对大量温度传感器位置进行初步筛选,选取关联性较大的温度变量,根据选取的实测温度数据,分别采用多元线性回归㊁粒子群优化最小二乘支持向量机与L S O GL S S VM 建模方法进行热误差建模,同时对各热误差模型的预测能力进行对比分析,结果表明:使用L S O GL S S VM 建立的热误差预测模型的精度和鲁棒性都有很大的提高.对五轴数控机床主要部位实施热误差补偿测试,测试结果表明,采用L S O GL S S VM 建模方法可使试件在X ㊁Y ㊁Z 三个方向的误差分别减小35.3%㊁32.2%和43.9%.关键词:五轴数控机床;热误差建模;狮群优化算法;测点优化;补偿测试中图分类号:T H 161D O I :10.3969/j .i s s n .1004 132X.2020.13.003开放科学(资源服务)标识码(O S I D ):A M e t h o d f o rT h e r m a l E r r o rM o d e l i n g of F A M T HU A N GZ h i 1㊀L I U Y o n gc h a o 1㊀D E N G T a o 1㊀Z HO U T a o 1㊀Z HU Y u n 21.S c h o o l o fM e c h a n i c a l a n dE l e c t r i c a l E n g i n e e r i n g ,U n i v e r s i t y o fE l e c t r o n i cS c i e n c e a n dT e c h n o l o g y ,C h e n gd u ,6117312.S i c h u a nC he n gf e i I n t eg r a t i o nT e ch n o l o g y C o r p .,C h e n gd u ,610091A b s t r a c t :A i m i n g a t t he c o m p l i c a t e d t h e r m a l e r r o rm e a s u r e m e n t a n d c o n t r o l p r o b l e m s c a u s e db yt h e s u p e r p o s i t i o no fm u l t i p l eh e a t s o u r c e s i nF AMT s ,aF AMTt h e r m a l e r r o rm o d e l i n g me t h o dw a s p r o p o s e d ,t h e i m p o r t a n t p a r a m e t e r sof t h e t h e r m a l e r r o rm o d e l sw e r ee v a l u a t e db y u s i ng L S Oo pt i Gm i z e d l e a s t s q u a r e s s u p p o r t v e c t o rm a c h i n e (L S O GL S S VM ),a n dt h e nt h ee f f i c i e n c y a n da c c u r a c y of t h e t h e r m a l e r r o r p r e d i c t i o n m o d e l sw e r ee f f e c t i v e l y i m p r o v e d .T h e p a r t i a l c o r r e l a t i o na n a l ys i sw a s u s e d t os c r e e na l a r g en u m b e ro f t e m p e r a t u r es e n s o r p o s i t i o n s ,a n dt h et e m pe r a t u r ev a r i a b l e sw i t h l a r g e c o r r e l a t i o nw e r e s e l e c t e d .A c c o r d i n g t o t h e s e l e c t e dm e a s u r e d t e m p e r a t u r e d a t a ,t h em u l t i pl e l i n Ge a r r e g r e s s i o n ,p a r t i c l e o p t i m i z a t i o n o p t i m i z e dL S S VM ,a n dL S O GL S S VM m o d e l i n g me t h o d sw e r e r e Gs p e c t i v e l y u s e dt oc o n d u c t t h e r m a l e r r o r m o d e l i n g ,a n dt h e p r e d i c t i o nc a p a b i l i t i e sof t h er e s pe c t i v e t h e r m a l e r r o rm o d e l sw e r e c o m p a r e d a n d a n a l y z e d .T h e r e s u l t s s h o wt h a t t h e a c c u r a c y a n d r o b u s t n e s s of t h e t h e r m a l e r r o r p r e d i c t i o nm o d e l s e s t a b l i s h e db y L S O GL S S VM w e r eg r e a t l y i m p r o v e d .Th e t h e r Gm a l e r r o r c o m p e n s a ti o n t e s t sw e r e a l s o c a r r i e do u t o n t h em a i n p a r t s o f t h eF AMT s .T h e t e s t r e s u l t s s h o wt h a t t h eL S O GL S S VM m o d e l i n g m e t h o d r e d u c e s t h e e r r o r so f t h e s p e c i m e n s i n t h e t h r e ed i r e c Gt i o n s o f X ,Y a n d Z b y 35.3%,32.2%a n d 43.9%r e s p e c t i v e l y.K e y wo r d s :f i v e Ga x i sC N C m a c h i n e t o o l (F AMT );t h e r m a l e r r o rm o d e l i n g ;l i o ns w a r mo p t i m i z a Gt i o n (L S O )a l g o r i t h m ;p o i n t o p t i m i z a t i o n ;c o m pe n s a t i o n t e s t 收稿日期:20190801基金项目:国家科技重大专项(2017Z X 04002001)0㊀引言随着航空航天㊁模具加工等行业的快速发展,对复杂工件的精密制造需求逐渐增加,五轴数控机床(f i v e Ga x i sC N C m a c h i n e t o o l ,F AMT )的角色也越来越重要.五轴数控机床在工作时,受加工系统内外多种复杂因素影响,必然产生加工误差,且这些误差对被加工零件的精度及表面质量有较大影响.大量研究表明:影响机床加工工件精度的主要误差是热致误差,占数控机床所有误差的比值达40%以上[1].相比传统三轴机床,五轴数控机床不仅轴数更多且具有更高的主轴转速与进给速度,其内部热致因素众多,因此,开展五轴数控机床的热误差建模分析与补偿,对提高五9251 Copyright©博看网 . All Rights Reserved.轴数控机床的加工精度具有重要的价值.高精度的测量是热误差补偿的基础,因此对热致误差因素测量后再进行建模,并实施热误差补偿是提高机床加工精度的有效方式.在I S O230G3㊁I S O10791G10等标准中,对机床主轴和进给轴的热误差测量进行了详细的描述.关于五轴数控机床的旋转轴(C轴)热误差测量,尽管尚未形成相应的行业标准,但是国内外相关学者开始尝试使用RGt e s t测量装置[2]㊁机床在机测头[3]以及切削试件[4]等测量方式测量机床旋转轴的热误差.这些研究建立的热误差预测模型对后续五轴数控机床的热误差补偿奠定了重要技术基础.为此,人们研究了各种建立热误差模型的策略,其理想目标是找到精度较高㊁鲁棒性较好的热误差模型,且应用该模型可以很好地进行补偿并最终提高机床的加工精度.文献[5]结合灰色模型(g r a y m o d e l,GM)和人工神经网络(a r t i f i c i a l n e u r a l n e t w o r k s,A N N)各自建立热误差模型的优点,采用复合建模的方式进行建模,得到精度更高㊁鲁棒性更强的热误差补偿模型;文献[6]使用最小二乘支持向量机(l e a s t s q u a r e s s u p p o r t v e cGt o rm a c h i n e,L S S VM)模型与多元线性回归(m u l t i p l e l i n e a rr e g r e s s i o n,M L R)模型,分别对机床主轴进行不同季节的建模与补偿研究,结果表明,L S S VM模型具有较好的预测精度;文献[7]利用粒子群优化(p a r t i c l es w a r m o p t i m i z aGt i o n,P S O)算法对反向传播(b a c k p r o p a g a t i o n, B P)网络的拓扑结构进行有效改进,建立了基于P S OGB P网络的主轴热误差模型,有效提高了B P 模型的预测精度;文献[8]分析机床滚珠丝杠进给驱动系统时,使用临界温度变量建立M L R模型;文献[9]分析精密坐标镗床进给轴热误差时,使用指数函数建立热误差与时间㊁位置和温度相关的综合热误差模型,具有很高的预测精度;文献[10]使用L S S VM建立数控机床进给系统温度与热误差的预测模型,取得比较理想的补偿效果.现有关于机床热误差建模的分析主要单独针对机床主轴或进给轴产生的热误差展开,较少涉及机床的综合热误差建模,且大多采用M L R等传统建模方法,虽然不需要较长的训练时间,但是模型精度比较低.智能算法的引入可较大提高模型精度,但需要的训练样本较多,且需较长的训练时间,直接影响补偿的实时性和效果.鉴于以上研究存在的问题,本文针对一种国产五轴数控机床进行综合热误差建模分析与补偿研究.首先,动态采集机床的温度与热误差数据,并选取机床的关键温度测点;接着,采用狮群算法(l i o n s w a r mo p t i m i z a t i o n,L S O)对L S S VM的径向基函数等参数进行优化,建立热误差预测模型,并与M L R和粒子群优化最小二乘支持向量机(P S OGL S S VM)方法的建模效果进行比较;最后,通过对S试件的加工实验,进行有补偿与无补偿的实验对比.1㊀改进L S S VM热误差建模方法1.1㊀L S S V M模型支持向量机(s u p p o r t v e c t o rm a c h i n e,S VM)采用了结构风险最小化(s t r u c t u r a l r i s k m i n i m iGz a t i o n,S R M)原理,通过S R M原理改变热误差的上界,能更好地解决实际问题,因此,越来越多的学者尝试将S VM应用于主轴热误差建模.该方法对相同的样本数量进行拟合时具有很好的相关分析能力,且具备全局寻优的特点,在处理非线性映射问题方面具有较强的处理能力.L S S VM是在标准S VM的基础上改进的建模方法,将原来求解非线性优化问题转换为求解线性优化问题,改进了模型运算效率的同时提高了的预测精度与鲁棒性[11],因此在热误差建模方面得到了广泛的研究与应用.采用L S S VM方法对五轴数控机床热误差模型进行求解:m i n㊀J(w,ξi)=12 w 2+12γðl i=1ξ2i s.t.y i=w Tφ(x i)+b+ξi㊀i=1,2, ,l}(1)式中,J为目标函数;w为权矢量,wɪR n;ξi为加权变化后的误差变量;γ为正则化参数;x i为输入的温度变量等与热误差相关性较大的因素,x iɪR l;l为所选输入温度等因素的个数;y i为预测输出期望值;φ(x i)表示非线性映射关系;b为偏差量.这是一个二次凸函数最小化的问题,可以将L a g r a n g e函数引入至原目标函数,转换后为L(w,ξi,b,αi)=12 w 2+12γðl i=1ξ2i-ðl i=1αi(w Tφ(x i)+b+ξi-y i)(2)其中,αi为L a g r a n g e因子.为求函数L对w㊁ξi㊁b㊁αi的最小值,需要对式(2)进行求导:∂L∂w=0ңðl i=1αiφ(x i)=0∂L∂b=0ңðl i=1αi=0∂L∂ξi=0ңλi=γξi∂L∂αi=0ңw Tφ(x i)+b+ξi-y i=0üþýïïïïïïïïïï(3)0351中国机械工程第31卷第13期2020年7月上半月Copyright©博看网 . All Rights Reserved.i =1,2, ,l依据M e r c e r 条件,有核函数K (x i ,x j )=φ(x i )Tφ(x j ).L S S VM 回归模型的解析表达式为y (x i )=ðli =1αiK (x i,x )+b (4)其中,αi ㊁b 可由解式(3)求出,核函数K (x i ,x )需满足M e rc e r 条件.本文采用径向基(r a d i a l b a s i sf u n c t i o n,R B F )函数作为核函数.R B F 核函数为φ(x ,x i )=e x p (- x -x i 2σ22)(5)式中,σ为径向基函数的宽度值;x 为实际值;x i 为中心值.支持向量机精度高㊁范化能力强,对小样本数据也有很好的拟合效果,但是在使用L S S VM 建立热误差模型时,径向基函数的参数以及惩罚因子对热误差模型的预测效果影响较大.此外,目前常用的网格法和循环交叉验证法效率较低,在优化维数增加㊁参数范围变大的情况下,可操作性也较低[12].1.2㊀L S O 优化算法为提高L S S VM 的建模效率与精度,常使用智能优化算法对L S S VM 的相关参数进行改进,如P S O 算法㊁烟花优化算法(F WA )[12]等.然而,在数控机床热误差的全局和局部寻优过程中并不能体现智能算法的优势,如P S O 算法存在容易过早收敛㊁局部寻优能力较差㊁易陷入局部最小等缺点,烟花算法也存在部分最优㊁弱化部分搜索以及范围较大时易产生不相关搜索等缺点.狮群算法(L S O )是一种新的仿生智能算法,算法根据狮群的一些特性,将狮子分为幼狮㊁母狮和雄狮三部分,通过模拟狮群捕猎过程中的各种行为,实现寻找最优解的目的.具体思路如下:从需要搜索空间中的随机位置开始,具有最合适位置的狮子就是狮王,然后各狮子按照各自设定的步长进行广泛搜索猎物,如果搜索到的猎物质量比目前被狮王占据的猎物质量高,那么猎物的位置将归狮王所有;幼狮在狮王附近猎食,成年之后,它们会被赶出该群体,为了生活下去,离开的狮子试图接近它们回忆中最好的地方.根据不同的分工,狮子群反复寻找目标函数的最优值.据相关研究[13G14],L S O 算法具有较高的收敛效率和精度,在全局寻优方面优势突出.在L S O 算法中,三种狮子之间有不同的捕食方式,提高了算法的局部优化能力和全局优化能力.L S O 算法的基本方法如下:设在D 维的搜索范围中有N 只狮子,第i 只狮子的位置为x i =(x i 1,x i 2,,x i D )㊀㊀i =1,2, ,N (6)狮群根据所占比例和适应度值划分为三个部分.成年狮占该群体比例因子为β,数量为L =[N β]㊀㊀2<L <N /2(7)其中一头雄狮,其余均为雌狮,而幼狮数量M =N -L ,位置最好的狮子设置为狮王.更新狮王㊁母狮与幼狮的位置.狮王在最佳食物处小范围移动以确保自己的特权,根据下式更新自己的位置:x (k +1)i =g (k )(1+r p (k )i-g (k ))(8)式中,p (k )i 为第i 只狮子在第k 代寻优后的历史最佳位置;g (k )为经k 次迭代后该群体的最佳位置;r 为依照正态分布N (0,1)产生的随机数.一只母狮在捕猎时需要与其他母狮合作,按下式更新自己的位置:x (k +1)i =(p(k )i +p (k )c )(1+a f r )/2(9)式中,p (k )c 为经k 次迭代后母狮群的历史最好位置;a f 为局部扰动因子.在(0,1)中生成统一的随机数值q ,幼狮根据随机值来更新自己的位置:x (k +1)i=(g (k )+p (k )i )(1+a c r )/2㊀㊀q ɤ1/3(p (k )m +p (k )i )(1+a c r )/21/3<q ɤ2/3(g -(k )+p(k )i )(1+a c r )/22/3<q ɤ1ìîíïïï(10)其中,p (k )m 为幼狮跟着雌狮捕捉猎物的第k 次迭代寻优后的历史最优位置;a c 为扰动因子;当q ɤ1/3时,幼狮向狮王靠近,并在狮王附近进食;当1/3<q ɤ2/3时,幼狮在雌狮周围运动,紧跟着雌狮学习捕捉猎物;当q >2/3时,幼狮被驱赶到远离狮王的位置.g -(k )=g L +g H -g (k ),为第i 个幼狮在捕猎领域内被驱赶的位置,g L ㊁g H 分别为狮子活动空间范围内各维的最小和最大值均值.经过T 次迭代后,达到寻找最优解的目的,该L S O 优化算法的流程图见图1.1.3㊀L S O 算法优化L S S V M 建模考虑到最小二乘法模型的核函数参数和惩罚参数对预测精度影响较大,常用的网格法和循环交叉验证法效率比较低,且在优化维数增加㊁参数范围变大的情况下,可操作性也比较差,因此,为了提高热误差模型的精度,本文提出一种L S O 优化L S S VM (L S O GL S S VM )的方法进行建模,该方法通过L S O 算法优化L S S VM 的关键参数来实现建模精度与效率的提高.优化算法的目的是提高L S S VM 模型预测的准确率,在提高优化效率的同时保证模型具有较1351 一种五轴数控机床热误差建模方法黄㊀智㊀刘永超㊀邓㊀涛等Copyright©博看网 . All Rights Reserved.图1㊀狮群算法流程图F i g.1㊀L S Of l o wc h a r t高预测精度,求得最优适应度值.将适应度函数f(x)定义为f(x)=1ðn i=1(δm-δc)2n(11)式中,δm为真实值;δc为预测值;n为样本数量.f(x)值越小,表示该模型的评价越好,预测能力越强.L S OGL S S VM可以缩短L S S VM的训练时间,提高预测精度,将预测的热误差数据应用到热误差建模,可对五轴数控机床实施实时补偿. L S OGL S S VM流程见图2,其中,f(x0)表示图2㊀L S OGL S S V M算法流程图F i g.2㊀L S OGL S S V Mf l o wc h a r t L S OGL S S VM模型的最小适应度.L S O使用的三种不同寻优方式使得该算法具备较好的全局寻优能力,不易陷入局部最优点,且具有快速收敛等优点.L S OGL S S V M算法具有训练样本数据依赖性较小㊁精度高㊁鲁棒性好等优点.2㊀五轴数控机床热特性数据采集为得到工作时机床各部分的温度变化与热误差的变化趋势,设计了五轴数控机床热特性实验.实验分析机床为沈阳某机床厂生产的VMCG0656e五轴数控机床(图3).图3㊀摇篮式五轴数控机床各运动轴示意图F i g.3㊀S c h e m a t i c d i a g r a mo f e a c ha x i s o f t h ec r ad l eF A M T机床核心运动结构是通用型五轴数控机床结构,即在X㊁Y㊁Z三个方向做直线运动的基础上,在主轴下方增加了A㊁C两个旋转轴.主轴为机械式主轴,最大转速可达8000r/m i n,最大扭矩可达70N m;旋转工作台由伺服电机驱动做回转工作,采用液压装置自动夹紧,从而保证运动的准确可靠;数控系统采用S I E ME N S840D s l.2.1㊀机床热误差测量方法主轴作为机床的核心部件,其轴向方向产生的热误差对机床精度影响最大[15].另外本实验机床采用丝杠的固定方式为伺服电机端固定支撑,而另一端为浮动支撑方式,因此对加工精度影响较大的是丝杠产生的轴向方向热误差[9G10].记X㊁Y㊁Z产生的轴向热误差分别为X(x)㊁Y(y)㊁Z(z)(由于结构对称,故暂且不考虑其他方向的误差);主轴轴向热误差为S(x)㊁S(y)㊁S(z);关于旋转工作台的研究尚不成熟,对该型机床旋转工作台的A㊁C两轴各自产生的三个方向热误差采用实验分析,记摆动轴(A轴)和旋转轴(C轴)在三个坐标方向生成的热误差为A(x)㊁A(y)㊁A(z)和C(x)㊁C(y)㊁C(z).对于机床的热误差测量,I S O230G3标准中已经对机床的主轴㊁直线进给轴的测量制定了测量规范,但旋转工作台热源工作引起的热误差测量2351中国机械工程第31卷第13期2020年7月上半月Copyright©博看网 . All Rights Reserved.还处于探索阶段,目前还没有确切的测量方法.关于该五轴数控机床旋转工作台的热误差测量,本文使用R e n i s h a w OM P 60型号机载测头进行测量.该测头精度达1μm ,能够感应ʃX ㊁ʃY ㊁+Z 方向,通过360ʎ红外线光学传输,如图4所示.图4㊀R e n i s h a w OM P 60型机载测头F i g.4㊀R e n i s h a w sOM P 60m o d e l a i r b o r n e p r o b e 进行旋转轴的热误差测量时,为了尽可能少地引入安装误差,实验中以旋转工作台为基准面,进行多次测量并求平均值.在X 方向选取2个点测量X 方向上的热误差,Y 方向选取2个点测量Y 方向上的热误差,Z 方向选取4个点测量Z 方向上的热误差,工作台上测量位置选取如图5所示.设定工作台初始状态,按一定顺序对各测点进行测量并记录相关读数;工作台经过5m i n 的工作后回到初始状态,再次对各测点进行测量;循环上述测量程序.为减小测量随机误差的影响,各时间段三个方向的测量取值为:x i =(x i1+x i 2)/2㊁y i =(y i 1+yi 2)/2㊁z i =(z i 1+z i 2+z i 3+z i 4)/4.在第i 次测量时产生的热误差为:Δx i =x i -x 0㊁Δy i =y i -y 0㊁Δz i =z i -z 0.其中,x 0㊁y 0㊁z 0为i =0时测量的初始值.图5㊀C 轴测量位置选取示意图F i g .5㊀C Ga x i sm e a s u r e m e n t p o s i t i o n s e l e c t i o nd i a gr a m 2.2㊀温度场测量与关键测点选取为准确得到五轴数控机床的温度场分布,在靠近发热源(或重要)地方安装了46个温度传感器,用于采集实时的温度变化数据.传感器布置位置如图6和表1所示.(a)温度测点(b)部分温度传感器实际安装图6㊀五轴数控机床温度传感器安装图F i g .6㊀F A M T t e m p e r a t u r e s e n s o r i n s t a l l a t i o nd i a gr a m 表1㊀传感器安装位置T a b .1㊀S e n s o r i n s t a l l a t i o n l o c a t i o n温度传感器编号安装位置T 1~T 3主轴凸台T 4㊁T 5主轴外壳T 6~T 11Z 轴滚珠丝杆㊁轴承和电机T 12~T 18Y 轴导轨㊁轴承和电机(右)T 19~T 25Y 轴导轨㊁轴承和电机(左)T 26~T 32X 轴㊁轴承和电机T 33~T 36A 轴(右侧)T 37~T 40A 轴(左侧)T 41~T 45C 轴周围T 46环境㊀㊀机床热误差建模的难点是选择合适的温度传感器位置的数据源,这是影响热误差模型精度的主要因素.在选择温度测点时,遵循温度测量的选点规律进行初始测点位置选择,然而热误差与温度之间存在一定的关联性,不可避免地受到其他温度的影响.由于温度测点之间存在一定程度的交叉耦合,因此不能直接对热误差与某一温3351 一种五轴数控机床热误差建模方法黄㊀智㊀刘永超㊀邓㊀涛等Copyright©博看网 . All Rights Reserved.度变量的相关性进行真实反映,需要进一步分析.采用偏相关分析法对数据进行分析时能够排除其他变量的影响,故本文采用该方法研究各轴热误差与某一温度变量的相关性.首先求取温度与其对应的热变形之间的关联系数矩阵R =[r i j ](i ,j =1,2, ,p +1),p +1表示包含p 个温度变量和一个热误差变量,且r i j =ðnk =1(x i k-x -i )(x j k -x -j )ðnk =1(x i k-x -i )2ðnk =1(x jk -x -j )2x -i=(ðnk =1x i k )/n ㊀㊀x -j=(ðnk =1x j k )/n 式中,n 为样本数量.求关联矩阵的逆矩阵U =R -1,那么变量x i与x j 的偏相关系数为r ∗i j=-u i ju i i u j j ㊀㊀i ʂj㊀1i =j{(12)式中,u i i ㊁u j j 为温度变量.使用统计学对偏相关系数进行显著性检验(采用t 检验,检验水平规定为a =0.05):t =r ∗i j1-(r ∗i j )2n -3(13)将计算得到的t 值与a =0.05的临界值进行比较:若t 大于临界值,则拒绝原假设,证明该温度变量与热误差相关性较低;若t 小于临界值,则接受原假设,证明该温度变量与热误差相关性比较高.将机床各部分的初始温度测点测量得到的温度和对应的热误差数据代入公式中,通过计算,将关联性高的测点作为温度关键点,如表2所示.表2㊀五轴数控机床各个部分关键温度测点T a b .2㊀K e y t e m pe r a t u r em e a s u r e m e n t p o i n t sf o r e a c h pa r t o f aF A M T 轴名称编号主轴T 1㊁T 4Z 轴T 6㊁T 9Y 轴T 13㊁T 15X 轴T 27㊁T 31A 轴T 33㊁T 35C 轴T 41㊁T 42㊁T 45㊀㊀此外,由于环境温度变化对机床的散热等有较大影响,故在后续对机床各部分进行热误差建模分析时,需将环境温度作为热误差模型输入变量之一.最后通过平均相关系数R -㊁平均残差E -和平均均方根误差E -R M S 判断预测模型的准确性,表达式如下:R -=R X (x )+R Y (y )+R Z (z )+R C (z )+R S (z )5E -=1n ∗ðn ∗i =1E iE -R M S =1n ∗ðn ∗i =1E 2i üþýïïïïïïïï(14)式中,R X (x )为X 轴在X 方向的相关系数;R Y (y )为Y 轴在Y 方向的相关系数;R Z (z )为Z 轴在Z 方向的相关系数;R C (z )为C 轴在Z 方向的相关系数;R S (z )为主轴在Z 方向的相关系数;n ∗为样本总量;E i 为预测值与实际值之间的差值.3㊀结果与讨论3.1㊀实验结果分析本文实验通过机床运行参数模拟精加工状态,主轴以8000r /m i n 转速旋转;直线轴X ㊁Y ㊁Z 以800mm /m i n 速度运行,旋转工作台和摆动轴以最高转速的80%(A 轴运行速度15r /m i n ,C 轴运行速度15r /m i n)空载运行,得到机床关键点温度的变化,见图7.(a )主轴㊁Z 轴㊁Y 轴温度关键点(b )X 轴㊁A 轴㊁C 轴温度关键点图7㊀五轴数控机床关键点温度变化曲线F i g .7㊀T h e t e m p e r a t u r e c h a n g e c u r v e o f t h e k e ypo i n t o f t h eF A M T由图7可知,主轴与旋转轴C 上的测点温升最大,其次是机床线性轴的温度变化,机床摆动轴A 的测点温升最小,实验过程机床所处环境温度4351 中国机械工程第31卷第13期2020年7月上半月Copyright©博看网 . All Rights Reserved.较稳定.主轴温升大的原因是其转速高,主轴轴承生热量大;旋转轴C的温升较大的主要原因是驱动C轴运动的电机靠近工作台,不易散热;机床的三个线性轴在精加工状态下转速较低,但驱动的机床负荷大,轴承等有明显生热;机床摆动轴A 的运行速度小,驱动电机等与外界有良好的散热条件,故其测点的温升最小.测量得到五轴数控机床各部分的热误差,如图8所示.由图8可知,机床运行4h后各部分热误差已达到稳态.主轴产生的热误差最大,达48μm;旋转工作台的旋转轴在Z方向上的热误差达47μm;机床三个直线轴与摆动轴Z向的热误差均在10μm以上;而主轴㊁旋转轴和摆动轴受五轴数控机床结构影响,在X与Y方向上产生的热误差受温度影响比较小,均在5μm以下,因此本文忽略温度对其热误差的影响,仅研究各轴轴向的热致误差.(a)主轴(c)A轴(b)X㊁Y㊁Z轴向(d)C轴图8㊀五轴数控机床各轴热误差变化曲线F i g.8㊀T h e r m a l e r r o r c u r v e o f e a c ha x i s o f F A M T3.2㊀热误差建模分析热误差数学模型是计算五轴数控机床热误差补偿值的依据,补偿效果在很大程度上受模型精度和鲁棒性的影响.根据前文分析,本文以热误差为输出变量,以部分温度敏感点温度值为输入变量建立热误差模型.为验证本文热误差模型的预测效果,分别采用M L R㊁P S OGL S S VM和L S OGL S S VM三种方法对6项与机床精度有明显关系的热误差进行建模,并对建模效果进行对比分析,结果如图9和表3所示.由图9和表3可以看出,L S OGL S S VM模型具有更高的平均相关系数R-㊁更小的平均残差E-和平均均方根误差E-R M S,因此相较于其他两种模型,L S OGL S S VM模型具有更高的预测精度和更好的鲁棒性,可以对热误差进行实时预测.3.3㊀热误差补偿实验为验证热误差模型的有效性,本文开展了五轴数控机床热误差补偿实验,补偿实验中机床各轴的运动状态与测量时的运行参数基本相同.使用自主开发的软件对五轴数控机床进行补偿实验,首先采用L S OGL S S VM方法对机床各部分热误差进行预测,然后根据预测值对五轴数控机床进行热误差补偿.由于测量得到的热误差数据并未与机床的坐标方向联系起来,因此以该机床床身为基准建立机床整体坐标系和各轴的局部坐标系,如图10所示.根据五轴数控机床的坐标系设定,可得6项热误差引起的刀尖点相对工件的位置变化关系.机床X与Y方向的总热误差分别由X(x)与Y(y)引起,而机床在Z向产生的总热误差则由S(z)㊁Z(z)㊁A(z)㊁C(z)四部分组成,且S(z)㊁Z(z)与A(z)㊁C(z)的热误差方向相反,如图11所示.由于床身的基座固定不动,故工作台与机床三轴部分分属于两个运动链,产生的热误差并不5351一种五轴数控机床热误差建模方法 黄㊀智㊀刘永超㊀邓㊀涛等Copyright©博看网 . All Rights Reserved.㊀㊀㊀㊀㊀㊀㊀(a)X(x)热误差模型㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀(b)Y(y)热误差模型㊀㊀㊀㊀㊀㊀㊀(c)Z(z)热误差模型㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀(d)A(z)热误差模型㊀㊀㊀㊀㊀㊀㊀(e)C(z)热误差模型㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀(f)S(z)热误差模型图9㊀五轴数控机床各轴热误差建模效果F i g.9㊀T h e r m a l e r r o rm o d e l i n g e f f e c t o f e a c ha x i s o f F A M Ts t h e r m a l e r r o rm o d e l表3㊀各轴热误差建模平均指数T a b.3㊀T h e r m a l e r r o rm o d e l i n g a v e r a g e i n d e x o f e a c ha x i s模型评价指数平均相关系数平均均方根误差平均残差(μm)M L R0.95585.318P S OGL S S VM0.97862.756L S OGL S S VM0.99980.273互相抵消,而是叠加共同影响机床刀尖点与工件之间在Z方向上的相对位置变化.S件自20世纪90年代末被成都飞机工业有限责任公司提出以来,在应用中不断优化改进,目前已成为五轴联动数控机床加工精度检测的国际标准之一.为了验证本文模型的预测效果,以加工S件的方式对该型五轴数控机床进行无补偿与有图10㊀五轴数控机床坐标系示意图F i g.10㊀S c h e m a t i c d i a g r a mo f t h e c o o r d i n a t es y s t e mo f t h eF A M T6351中国机械工程第31卷第13期2020年7月上半月Copyright©博看网 . All Rights Reserved.图11㊀五轴数控机床Z 向热误差示意F i g .11㊀S c h e m a t i c d i a gr a mo f t h e Z Gd i r e c t i o n t h e r m a l e r r o r o f F A M T补偿相关实验,实验参数如表4所示.加工实验与工件测量见图12,五轴数控机床加工出的S 件见图13.表4㊀S 件加工部分参数T a b .4㊀S Gp i e c e p r o c e s s i n gpa r a m e t e r s 主轴转速C 轴/A 轴最高转速加工时间测量工具6000r /m i n20r /m i n1.5h坐标测量机(a )加工实验㊀㊀㊀㊀㊀㊀(b)三坐标测量图12㊀加工实验与工件测量F i g .12㊀P r o c e s s i n g e x p e r i m e n t a n dw o r k pi e c em e a s u r e m e n t 图13㊀五轴数控机床加工出的S 件F i g .13㊀S Gp i e c em a c h i n e db y FA M T ㊀㊀如图14所示,加工出的两个S 件有4个特征面.分别在S 1和S 2上等间距选择6个点进行测量(测量数据作为第一组),使用测量数据对机床的X 和Y 向热误差进行补偿;分别在S 3(靠近S 1曲面的平面)和S 4(靠近S 2曲面的平面)面上选择6个点进行测量(测量数据作为第二组),使用测量数据对机床的Z 向误差进行补偿.图14㊀S 件测量面示意图F i g .14㊀S p i e c em e a s u r e m e n t s u r f a c e s c h e m a t i c d i a gr a m 采用三坐标机分别对补偿前和补偿后加工出的S 件进行测量,并对比测量值与理论值,两者相减的绝对值结果如表5所示.表5㊀S 件测量结果T a b .5㊀S Gpi e c em e a s u r e m e n t r e s u l t μm 测量点无补偿有补偿ΔXΔYΔZΔX ΔYΔZ第一组第二组116.314.843.79.18.927.3215.815.241.810.99.228.0⋮⋮⋮⋮⋮⋮⋮1216.714.949.29.58.829.9120.515.052.813.510.130.5219.314.653.712.59.625.9⋮⋮⋮⋮⋮⋮⋮1216.615.351.211.69.529.1㊀㊀根据表5数据,三个方向的绝对误差的平均值如图15所示.机床在X 向的热误差平均减小了6.5μm ,Y 向的热误差平均减小了4.6μm ,Z 向的热误差平均减小了21.8μm .补偿后X ㊁Y ㊁Z 三个方向的误差分别减小了35.3%㊁32.2%和43.9%.虽然该热补偿具有一定的有效性,但是由于加工过程中,除了机床的热变形以外,机床的几何误差㊁伺服动态特性误差等多种因素对机床精度也有影响,加之建立的补偿模型是在机床空载状态进行的,因此热变形实际补偿后与实际加工精度仍存在一定的误差.后续将在不同实际加工状态下开展更深入的热误差综合建模分析,进一步提高其加工精度.图15㊀X ㊁Y ㊁Z 三个方向上的平均热误差F i g .15㊀A v e r a ge t h e r m a l e r r o r i n t h r e e d i r e c t i o n s of X ㊁Y ㊁Z 4㊀结论(1)采用L S O 算法对L S S VM 的关键参数进7351 一种五轴数控机床热误差建模方法黄㊀智㊀刘永超㊀邓㊀涛等Copyright©博看网 . All Rights Reserved.。

高速数控机床电主轴热误差机理分析与建模研究一、本文概述Overview of this article随着制造业的快速发展,高速数控机床在精密加工领域的应用越来越广泛。

然而,高速数控机床在高速运转过程中,电主轴会产生大量热量,导致热误差问题,严重影响加工精度和效率。

因此,研究高速数控机床电主轴的热误差机理及建模方法,对于提高机床加工精度和稳定性具有重要的理论和实际意义。

With the rapid development of the manufacturing industry, the application of high-speed CNC machine tools in the field of precision machining is becoming increasingly widespread. However, during high-speed operation of CNC machine tools, the electric spindle generates a large amount of heat, leading to thermal error problems and seriously affecting machining accuracy and efficiency. Therefore, studying the thermal error mechanism and modeling method of high-speed CNC machine tool electric spindle has important theoretical and practical significance for improving the machining accuracy andstability of machine tools.本文首先概述了高速数控机床电主轴热误差问题的背景和研究意义,然后介绍了国内外在该领域的研究现状和发展趋势。

《多轴数控机床精度建模与误差补偿方法研究》篇一一、引言随着制造业的快速发展,多轴数控机床在机械加工领域的应用越来越广泛。

然而,由于机床的制造、装配以及工作环境等因素的影响,机床的精度问题一直是制约其性能的关键因素。

因此,对多轴数控机床的精度建模与误差补偿方法进行研究,对于提高机床的加工精度、优化加工工艺、提升产品质量具有重要意义。

二、多轴数控机床精度建模多轴数控机床的精度建模主要包括机床几何误差建模和热误差建模。

1. 机床几何误差建模机床几何误差主要来源于机床的制造、装配误差以及运动部件的形变等。

为了准确描述这些误差,需要建立几何误差模型。

该模型通常包括机床各轴的运动关系、几何参数以及误差源的识别与量化。

通过建立几何误差模型,可以有效地分析机床的误差来源,为后续的误差补偿提供依据。

2. 热误差建模多轴数控机床在工作过程中,由于摩擦、切削热等因素的影响,机床会产生热变形,进而影响机床的加工精度。

为了建立热误差模型,需要对机床的热特性进行分析,包括机床各部分的热传导、热膨胀等。

通过建立热误差模型,可以预测机床的热变形,从而采取相应的措施进行误差补偿。

三、误差补偿方法针对多轴数控机床的误差,通常采用软件补偿和硬件补偿两种方法。

1. 软件补偿方法软件补偿方法主要是通过数控系统对加工过程中的误差进行实时计算和修正。

该方法包括误差识别、误差估计和误差修正三个步骤。

首先,通过传感器等手段识别出机床的误差;其次,利用建立的精度模型对误差进行估计;最后,通过数控系统对加工指令进行修正,实现误差的实时补偿。

2. 硬件补偿方法硬件补偿方法主要是通过改进机床的结构、增加辅助装置等方式来提高机床的精度。

例如,采用高精度的导轨、轴承、丝杠等部件,可以提高机床的运动精度;通过增加激光干涉仪、光学传感器等设备,可以对机床的误差进行实时监测和修正。

四、实验与分析为了验证多轴数控机床精度建模与误差补偿方法的有效性,我们进行了相关实验。

数控机床几何和热误差综合的运动学建模

杨建国;潘志宏

【期刊名称】《机械设计与制造》

【年(卷),期】1998(000)005

【摘要】以某生产厂家的一种车削加工中心为研究对象,根据齐次坐标变换原理,推导了该机床与工件之间相对位位移的动态关系式,此式包括了该机床几何误差和热误差中主要影响机床精度的14个误差因子,经基于此误差综合数学模型的实时补偿,工件之间的尺寸变化从原来大于40μm降低到12μm。

【总页数】2页(P31-32)

【作者】杨建国;潘志宏

【作者单位】上海交通大学;上海交通大学

【正文语种】中文

【中图分类】TG659

【相关文献】

1.基于灰色综合关联度的数控机床热误差测点优化新方法及应用 [J], 闫嘉钰;张宏韬;刘国良;杨建国

2.精密研抛数控机床几何误差与热误差复合建模及其补偿研究∗ [J], 张恩忠;李刚;

林洁琼;冉同欢

3.五轴数控机床综合热误差建模与空间解耦补偿 [J], 陈晨;马术文;丁国富

4.五轴数控机床综合空间误差的多体系统运动学建模 [J], 粟时平;李圣怡

5.数控机床几何误差与热误差综合建模及其实时补偿 [J], 王维;杨建国;姚晓栋;范开国;李自汉

因版权原因,仅展示原文概要,查看原文内容请购买。

数控机床几何误差与热误差综合建模

本文在对一台立式加工中心进行误差检测分析的基础上,应用多项式及线性拟合方法建立机床几何误差与热误差的误差综合数学模型,通过外部实时补偿系统与机床数控系统实时通信,实现误差实时补偿。

该方法能有效并经济地大幅度提高机床的加工精度。

1..数据采集

1.1 定位误差测量

采用激光干涉仪对立式加工中心的移动轴进行定位误差的检测,如图 1 所示。

为了减少检测过程中的随机误差,每个轴的正方向、反方向分别重复检测 3 次,取测量平均值作为测量结果。

本文以机床的y 轴定位误差的测量、建模进行说明。

y 轴行程范围为400 mm,测量起点为数控机床坐标零点。

每25 mm 取一个测量点,全程共有17 个测量点。

图 1 定位误差测量

为使机床的定位误差得到综合评估,分别测量了机床不同温度状态下的定位误差与温度变化。

首先在机床冷态(即刚开机)下测量定位误差,测量后,快速移动三根运动轴使机床温度特别是丝杆和螺母的温度升高,然后再测量、再温升如此重复至机床各温度变化趋于稳定,即机床达到热平衡状态结束测量,其中温升过程从温升10~120 min 直至机床达到热稳定状态(前面温度变化较大故温升时间要短些)。

1.2 温度误差测量

在测量定位误差的同时,还要测量机床的温度,使之每一次定位误差数据对应一组温度数据。

为此,在该加工中心上共布置了9 个温度传感器,其中对y 轴热误差影响最大的测量点为y 轴丝杆螺母、y 轴丝杆座及y 轴床身,有关y 轴的温度传感器布置如图 2 所示(传感器用圆圈标出)。

(a) y 轴丝杆螺母(b) y 轴丝杆座

(c) y 轴床身

图2 y 轴温度传感器布点

在整个温升过程中,采用基于LabVIEW 的自动温度采集软件对温度场进行实时监控,并记录下常温、温升10~120 min 时的测点温度,测量结

果如图3 所示。

图 3 各定位误差测量时的温度变化表1为集合误差与热误差原始数据数据

2 误差建模

这里以 y 轴正向的建模过程为例。

图 4 为 y 轴在冷态,温度升高 10~120 min 共 7 次测得的 7 条定位误差曲线。

由图 4 可见在不同温度状态下测得的定位误差有很大的变化。

这就是为何一般补偿的效果不好的原因,即不能按一条定位误差曲线进行补偿,而应该对于不同的温度,根据不同的定位误差曲线进行补偿。

图4 y 轴全部误差曲线

再由图 4 可知,随着机床温度的升高,误差曲线形状变化不大而曲线的斜率有变化。

因此,这种误差元素可分离成如下两部分:

y =

+t εεε (1) 式中 ε--------总误差

y ε-------线性定位误差的几何部分,只与 y 轴机床坐标位置有关

t ε--------线性定位误差的热部分,与机床的温度有关

()0=t y εαδδ-

α--------对应误差曲线的一次线性拟合斜率 y δ-------机床所在位置的 y 轴机床坐标 0δ--------y 轴机床坐标零点

几何误差部分用多项式进行拟合。

热误差部分与机床上的某些热关键点温度有关,其与各条误差曲线的拟合直线斜率相关。

2.1 几何误差建模

将图 4 中的 7 条误差曲线均旋转到水平,即令一次拟合曲线斜率为 0,然后求这 7 条误差曲线的平均值,从而可得基准误差曲线,如图 5 所示。

图 5 基准误差曲线拟合

根据最小二乘理论,对所得基准误差曲线进行一元四次拟合,可得到如式(2)所示基准误差模型:

26394=0.02807-0.005450.00055 3.12310 4.710y y y y y εδδδδ--++⨯+⨯(2)

误差拟合曲线如图 5 所示。

2.2 热误差建模

对图 4 中的 7 条误差曲线分别进行一次线性拟合,可得到如式(3)所示的 7 条拟合直线。

0 2.0588-0.0509x ϕ=- 1 1.0945-0.0240x ϕ=-

2 0.2985-0.0091x ϕ=

3 1.5807+0.0035x ϕ=(3)

4 2.0276+0.0246x ϕ=

5 2.2332+0.0454x ϕ=

6 3.5934+0.0631x ϕ=

0ϕ~6ϕ为拟合直线 0~6,x 为横坐标,拟合结果如图 6 所示。

图 6 误差曲线的线性拟合

选取对热误差影响相对较大的y 轴丝杆螺母与 y 轴丝杆座作为热关键点。

为了提高热误差模型的鲁棒性,减少机床环境温度变化对模型的影响,选取丝杆螺母温度 t 的变化量s t ∆与丝杆座温度变化量r t ∆,结合表2建模得:

表2斜率与温度统计表

-0.62530.02220.0105s r t t α=+∆+∆(4)

式中s t ∆-------丝杆螺母温度变化量

s s e t t t ∆=-

s t ---------丝杆螺母温度 e t ---------环境温度

r t ∆-------丝杆座温度变化量 r r e t t t ∆=-

r t ——丝杆座温度

则热误差模型为

()0(-0.62530.02220.0105)0.9400t s r y t t εδδ=+∆+∆⨯--(5)

2.3 综合误差建模

结合上述几何误差模型和热误差模型,将式(2)、(5)代入式(1)中,得到误差的综合模型为

26394=-0.91193-0.005450.00055 3.12310 4.710(-0.62530.02220.0105)

y y y y s r t t εδδδδ--++⨯+⨯+

+∆+∆ (6)

建模结果如图 7 所示。

图7 误差综合模型的拟合效果

7 条误差曲线共有17×7=119 个误差点,将这些误差值汇总,图8 为7 条误差曲线的总体残差示意图。

其中,前17 个点是常温误差曲线的残差点,后面以此类推。

图8 残差示意图

根据总体残差示意图,找出其中最小与最大的极限值,可得到该建模方法的建模精度在[–4.27μm,7.75μm]范围内。

3 总结

该方法的特点:①考虑了机床不同温度状态下误差的全面变化而进行机床温度和误差数据的采集和分析,即以实际测量的机床误差数据为依据,分析了机床温升与误差变化之间的关系,建立了几何误差与热误差的综合数学模型,实现了主要机床误差的补偿,综合考虑了机床在温升前的冷态状态下以及在整个温升过程中直至热稳态之后的误差变化情况;②几何误差和热误差的分离和综合,即根据几何误差和热误差的不同特性进行误差分离,应用多项式拟合与线性拟合的方法分别建模再综合可得到几何与热的复合误差综合数学模型,该方法概念清晰,方便快捷,模型拟合精度高,计算量小,易于程序设计,可用于机床误差在线实时补偿。