五轴数控机床几何误差分析与建模

- 格式:pdf

- 大小:351.07 KB

- 文档页数:8

五轴数控机床加工精度分析摘要:由于精密仪器、航空航天等行业对加工件的要求逐渐提高,传统的加工方式不能满足其高精度的要求,为了满足工业制造的基本需求,有必要对数控机床的精度与误差进行分析研究,尤其整机机床的误差分析,减小误差有助于提高五轴数控机床的精度,间接的也提高了加工件的加工精度,因此,研究对五轴数控机床加工精度的分析研究对精度的提升具有实际的参考意义。

关键词:五轴数控机床;几何误差;精度建模;精度预测随着我国制造的飞速发展,使得传统的机床加工满足不了设计者要求的精度,尤其是在精密仪器的制造,需要极高精度的数控机床[1-2]。

而五轴数控机床相对其他加工方式具有更好的柔性、加工精度更高、自动化程度高等优点,使得其在机械制造、航空航天和大型精密仪器得到广泛的应用。

通过数控机床可以使被加工的产品得到较高的精度,但在数控机床自身的制造和研发中,需要准确的把握数控机床的误差,只要数控机床自身的误差小,才能使制造更加精密的零件[3-4]。

由于数控机床的精度主要取决于组成机床的零部件组装,其整机的加工精度体现了被加工件的加工水平和要求[5]。

对于数控机床的加工精度的分析主要采用几何建模法、误差矩阵法、二次关系模型法和多体系统理论法等算法,本文以五轴数控机床的精度和误差为分析对象,旨在提高数控机床的加工精度,为今后的设计和优化奠定良好的基础。

1五轴数控机床的精度分析由于数控机床自身的加工精度决定着数控机床加工零件的质量和精度。

随着加工零件越来越复杂、几何结构越来繁琐,各个面的精度也越来越高,使得五轴数控机床得到极大的应用。

然而数控机床的自身的各种问题都极有可能导致待加工的零件质量不合格,机床厂家对待加工零件完成之后,都会要求对零件进行检测,如果出现精度不达标,也无法对数控机床进行调整和修复,可能会耽误很长时间,导致数控机床的停止作业,使得制造成本大大增加。

针对数控机床的精度和误差一般是采取预防措施,也就是在数控机床的精度没有超出偏差范围之外进行调整,根据计划随时掌握对机床工作状态进行监控,并对机床加工出的零件进行精度检测,并针对各个误差来源对机床进行相应的补偿,以此来消除或降低机床的误差,从而使得机床的精度始终保持高精度的要求之内。

五轴机床运动学建模与几何误差补偿

朱泽润;吴积荣;李建刚;张文农;许鋆;段现银

【期刊名称】《武汉科技大学学报》

【年(卷),期】2024(47)3

【摘要】相对三轴机床,五轴机床包含三个线性轴和两个旋转轴,轴数和轴类型的增加使得五轴机床的几何误差建模更加复杂。

本文基于齐次坐标变换理论,构建各线性轴和旋转轴的DH矩阵和误差矩阵,通过运动链配置关系获得考虑几何误差的五轴机床的运动学模型;基于梯度方法,构建轴空间和笛卡尔空间的微分运动映射雅克比矩阵;结合考虑误差的正运动学和误差映射模型,获得末端位姿偏差与轴端位置偏差的补偿量映射关系;实现考虑误差的通用五轴机床逆运动学迭代求解。

仿真和分析证明所提方法可以有效改善机床各运动轴装配偏差引起的加工轮廓误差。

【总页数】8页(P182-189)

【作者】朱泽润;吴积荣;李建刚;张文农;许鋆;段现银

【作者单位】哈尔滨工业大学深圳研究院;深圳市汇川技术股份有限公司技术研发中心;武汉科技大学冶金装备及其控制教育部重点实验室

【正文语种】中文

【中图分类】TH161

【相关文献】

1.五轴数控机床几何误差的建模与补偿技术

2.五轴数控机床综合空间误差的多体系统运动学建模

3.带摆角头五轴数控机床几何误差建模及补偿方法研究

4.多轴机床

几何误差建模与补偿技术的研究5.工件分特征下的五轴数控机床关键几何误差分析与补偿方法

因版权原因,仅展示原文概要,查看原文内容请购买。

五轴数控机床误差补偿及精度可靠性评估五轴数控机床是一种高精度、高效率的加工设备,广泛应用于航空航天、汽车制造、模具制造等领域。

然而,由于各种因素的影响,五轴数控机床在加工过程中存在一定的误差。

为了提高加工精度和可靠性,需对误差进行补偿并进行评估。

五轴数控机床的误差主要包括几何误差和运动误差。

几何误差是由于机床结构的制造和组装误差、刚性变形等原因引起的,主要包括平行度误差、垂直度误差、位置误差和角度误差等。

运动误差是由于伺服系统、控制系统等原因引起的,主要包括滞后误差、迟滞误差和不平衡误差等。

这些误差会直接影响加工件的精度和表面质量,因此对误差进行补偿和控制是提高加工质量的关键。

误差补偿是通过测量和分析机床误差,通过数学模型将误差量归入控制系统,使其在加工过程中进行补偿。

起首需要对机床进行检测和测量,得到机床的误差信息。

常用的检测方法包括激光干涉仪、刚度测试仪等。

其次,通过数学建模和仿真,分析机床误差的来源和特性,建立误差补偿模型。

最后,将误差补偿模型嵌入控制系统中,实现误差的实时补偿。

误差评估是对机床的精度和可靠性进行评判和监控。

通过定期对机床进行精度测试和性能测试,可以得到机床的测量数据。

然后,对测试数据进行统计分析和处理,计算出机床的误差指标,并与加工要求进行比较。

例如,常用的误差指标包括定位误差、重复定位误差、轮廓误差等。

对于超出允许范围的误差,需要进行调整和修理,以确保机床的加工精度和可靠性。

同时,还可以接受传感器和监控系统对机床进行实时监测和预警。

通过安装传感器在关键部位,可以实时感知机床的工作状态和性能,监测其误差变化和趋势。

一旦发现异常状况,监控系统可以准时报警,并进行相关维护和处理。

这样可以防止机床在加工过程中出现严峻误差,保证加工质量和工作安全。

总结起来,五轴数控机床误差补偿和精度可靠性评估是提高加工质量和效率的重要手段。

通过对机床误差的测量、建模和补偿,以及对机床精度和可靠性的评估和监控,可以实现机床加工精度的提高和工作可靠性的保证。

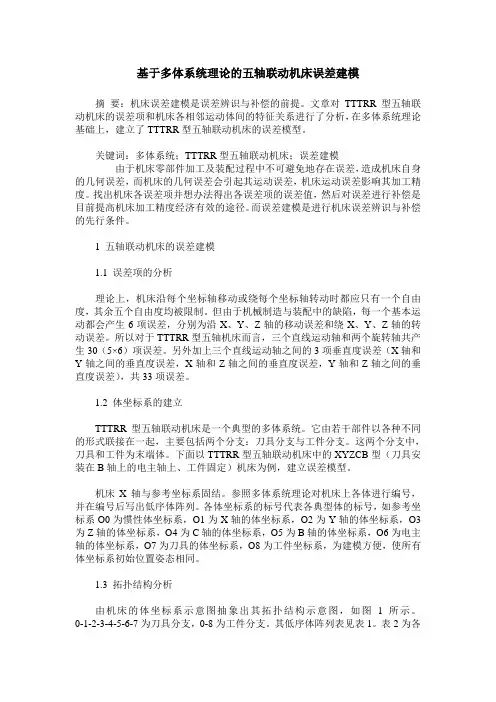

基于多体系统理论的五轴联动机床误差建模摘要:机床误差建模是误差辨识与补偿的前提。

文章对TTTRR型五轴联动机床的误差项和机床各相邻运动体间的特征关系进行了分析,在多体系统理论基础上,建立了TTTRR型五轴联动机床的误差模型。

关键词:多体系统;TTTRR型五轴联动机床;误差建模由于机床零部件加工及装配过程中不可避免地存在误差,造成机床自身的几何误差,而机床的几何误差会引起其运动误差,机床运动误差影响其加工精度。

找出机床各误差项并想办法得出各误差项的误差值,然后对误差进行补偿是目前提高机床加工精度经济有效的途径。

而误差建模是进行机床误差辨识与补偿的先行条件。

1 五轴联动机床的误差建模1.1 误差项的分析理论上,机床沿每个坐标轴移动或绕每个坐标轴转动时都应只有一个自由度,其余五个自由度均被限制。

但由于机械制造与装配中的缺陷,每一个基本运动都会产生6项误差,分别为沿X、Y、Z轴的移动误差和绕X、Y、Z轴的转动误差。

所以对于TTTRR型五轴机床而言,三个直线运动轴和两个旋转轴共产生30(5×6)项误差。

另外加上三个直线运动轴之间的3项垂直度误差(X轴和Y轴之间的垂直度误差,X轴和Z轴之间的垂直度误差,Y轴和Z轴之间的垂直度误差),共33项误差。

1.2 体坐标系的建立TTTRR型五轴联动机床是一个典型的多体系统。

它由若干部件以各种不同的形式联接在一起,主要包括两个分支:刀具分支与工件分支。

这两个分支中,刀具和工件为末端体。

下面以TTTRR型五轴联动机床中的XYZCB型(刀具安装在B轴上的电主轴上、工件固定)机床为例,建立误差模型。

机床X轴与参考坐标系固结。

参照多体系统理论对机床上各体进行编号,并在编号后写出低序体阵列。

各体坐标系的标号代表各典型体的标号,如参考坐标系O0为惯性体坐标系,O1为X轴的体坐标系,O2为Y轴的体坐标系,O3为Z轴的体坐标系,O4为C轴的体坐标系,O5为B轴的体坐标系,O6为电主轴的体坐标系,O7为刀具的体坐标系,O8为工件坐标系,为建模方便,使所有体坐标系初始位置姿态相同。

五轴数控机床几何误差的建模与补偿技术李琳;冯美君【摘要】实时误差补偿技术是近代机床技术的研究重点,多轴数控机床的误差补偿问题有很高的难度和研究价值.本文提出了基于多体系统的五轴数控机床几何误差建模技术,研究了误差补偿的关键,即表示几何误差的参数,同时为了评估建模的好坏,研究了基于多体系统的切削工件过程仿真.【期刊名称】《新技术新工艺》【年(卷),期】2014(000)001【总页数】5页(P18-22)【关键词】误差补偿;多体系统;确定;多轴数控机床【作者】李琳;冯美君【作者单位】中航工业哈尔滨东安发动机(集团)有限公司,黑龙江哈尔滨150006;中航工业哈尔滨东安发动机(集团)有限公司,黑龙江哈尔滨150006【正文语种】中文【中图分类】TG659由于产品对于尺寸公差的要求日益提升,提高机床精度已成为一个重要论题。

采用以精密设计和制造来提高精度的技术,可有效解决由机床误差带来的问题,因而得到了广泛应用。

然而,设计技术不能仅依靠物理上的限制来提高精度,为了经济地提高机床精度,有必要研究识别、描述和补偿误差的技术;因此,基于软件技术的实时误差补偿技术也获得了广泛的关注[1-3]。

机床的精度主要受机床的几何特性影响。

几何误差主要包括机械误差(几何缺陷、因不均匀的热膨胀造成的机床连接件和结构件的磨损)、位置误差以及由静态/动态负载产生的误差。

早期的误差补偿技术的研究主要集中在三轴机床领域,对于多轴机床的研究较少[4]。

复杂形面工件的高精度切削历来是一个难题,需通过四轴甚至五轴机床来实现,而五轴机床的误差补偿非常困难,但又非常重要。

为了解决这一问题,可以使用多体系统理论。

本文中的理论有系统化和通用化的特点,可以用来解决不同领域的工程问题。

本文提出了五轴数控机床的几何误差建模技术,并进行了仿真和试验。

多体系统通过低序体阵列描述了系统的拓扑结构。

对于一个一般的多体系统,设惯性参考坐标系R为体B0,任意一个体为B1,然后依分支顺序标记每个体,每个分支的标记数字依次增加,如图1所示。

五轴加工中心几何误差检测与补偿研究五轴加工中心几何误差检测与补偿研究摘要:五轴加工中心是目前机械加工领域技术发展的一个重要趋势。

然而,五轴加工中心使用的加工头存在几何误差,对于加工精度有较大的影响。

本文从五轴加工中心加工头的几何结构出发,分析了几何误差的来源和影响。

建立了一种基于三次样条插值的误差检测方法,在检测过程中能够得到加工头几何误差的精确值。

同时,本文提出了一种新的误差补偿算法,可以在五轴加工中心运行过程中自适应地实现误差补偿。

实验结果表明,所提出的误差检测方法和误差补偿算法具有较高的准确性和有效性,可以显著提高五轴加工中心的加工精度和效率。

关键词:五轴加工中心;几何误差;误差检测;误差补偿;三次样条插值1.引言五轴加工中心作为机械加工领域的一项新技术,能够实现对复杂结构物体的高精度加工,因此得到了广泛的应用。

然而,由于加工过程中存在几何误差,会导致加工精度降低,影响制造品质和加工效率。

为了提高五轴加工中心的加工精度和效率,需要对几何误差进行检测和补偿。

2.几何误差的来源和影响五轴加工中心的加工头由多个零部件组成,因此存在几何误差的来源很多。

主要包括加工头结构不精确、传动链条与齿轮间隙、电机精度等。

加工头几何误差会导致工件加工精度降低,如圆形度误差、轮廓误差、位置误差等。

3.几何误差检测方法本文提出了一种基于三次样条插值的误差检测方法。

该方法通过对加工头几何结构进行分析和建模,将加工头几何误差转化为插值曲面的形式。

通过测量加工头运动时记录的坐标点,利用三次样条插值计算出插值曲面,即可得到精确的加工头几何误差值。

4.误差补偿算法基于误差检测结果,本文提出了一种新的误差补偿算法。

该算法利用规划路径中的离散点与实际加工路径计算出加工头的误差,并根据误差值调整加工路径。

该算法可以自适应地实现误差补偿,能够有效提高五轴加工中心的加工精度和效率。

5.实验结果实验结果表明,所提出的误差检测方法和误差补偿算法均能够有效提高五轴加工中心的加工精度和效率。

第31卷第13期中国机械工程V o l .31㊀N o .132020年7月C H I N A M E C HA N I C A LE N G I N E E R I N Gp p.1518G1528几何误差贡献值影响下五轴数控机床运动轴误差灵敏度分析方法付国强1,2,3㊀饶勇建1,3㊀谢云鹏1,3㊀高宏力1,3㊀邓小雷41.西南交通大学机械工程学院,成都,6100312.浙江大学流体动力与机电系统国家重点实验室,杭州,3100273.西南交通大学先进驱动节能技术教育部工程研究中心,成都,6100314.衢州学院浙江省空气动力装备技术重点实验室,衢州,324000摘要:针对现有误差元素灵敏度分析与后续误差补偿关联性不强的问题,建立运动轴几何误差贡献值模型并提出运动轴几何误差灵敏度分析方法,以获得本身几何误差对机床精度有很大影响的关键运动轴.结合指数积理论和坐标系微分运动理论建立基于误差敏感矩阵的运动轴几何误差贡献值模型,各运动轴几何误差贡献值相加得到机床综合误差模型;计算各运动轴误差权重分量和误差综合权重实现运动轴误差灵敏度分析,选择误差综合权重平均值最大的运动轴为机床关键运动轴,并对关键运动轴的误差补偿方法进行分析讨论.最后,在北京精雕集团的五轴加工中心上进行仿真实验验证.研究结果表明:所建立模型和所提出分析方法是有效的,且只补偿关键运动轴的几何误差贡献值能有效地提高五轴机床加工精度.关键词:五轴数控机床;误差建模;几何误差贡献值;运动轴误差灵敏度;运动轴误差权重;误差补偿中图分类号:T G 156D O I :10.3969/j.i s s n .1004 132X.2020.13.002开放科学(资源服务)标识码(O S I D ):E r r o r S e n s i t i v i t y A n a l ys i s o fM o t i o nA x i s f o rF i v e Ga x i sC N C M a c h i n eT o o l s w i t hG e o m e t r i cE r r o rC o n t r i b u t i o nF UG u o q i a n g 1,2,3㊀R A O Y o n g j i a n 1,3㊀X I EY u n p e n g 1,3㊀G A O H o n gl i 1,3㊀D E N G X i a o l e i 41.S c h o o l o fM e c h a n i c a l E n g i n e e r i n g ,S o u t h w e s t J i a o t o n g U n i v e r s i t y ,C h e n gd u ,6100312.S t a t eKe y L a b o r a t o r y of F l u i dP o w e r a n d M e c h a t r o n i cS y s t e m s ,Z h e j i a ng U n i v e r s i t y,H a n gz h o u ,3100273.E n g i n e e r i n g R e s e a r c hC e n t e r o fA d v a n c e dD r i v i n g E n e r g y Gs a v i n g T e c h n o l o g y ,M i n i s t r y of E d u c a t i o n ,S o u t h w e s t J i a o t o ng U n i v e r s i t y ,Ch e n gd u ,6100314.Ke y L a b o r a t o r y o fA i r Gd r i v e nE q u i p m e n tT e c h n o l o g y of Z h e j i a ng P r o v i n c e ,Q u zh o uU ni v e r s i t y,Q u z h o u ,Z h e j i a n g,324000A b s t r a c t :A i m i n g a t t h e p r o b l e m s t h a t t h e s e n s i t i v i t y a n a l y s i s o f t h e e x i s t i n g er r o r e l e m e n t sw a s n o t c l o s e l y r e l a t e d t o t h e s u b s e q u e n t e r r o r c o m p e n s a t i o n ,t h e g e o m e t r i c e r r o r c o n t r i b u t i o nm o d e l i n g of t h em o t i o na x e s a n d e r r o r s e n s i t i v i t y a n a l y s i s o f t h em o t i o na x e sw e r eb u i l t t oo b t a i n t h ek e y m o t i o n a x e sw h o s eg e o m e t r i ce r r o r sh a d g r e a ti n f l u e n c eo nt h ea c c u r a c y o f t h e f i v e Ga x i sC N C m a c h i n e t o o l .T h e g e o m e t r i c e r r o r c o n t r i b u t i o n so f a l lm o t i o na x e sw e r ee s t a b l i s h e db a s e do nt h ee r r o rs e n s i t i v i t ym a t r i xb y u s i n g PO E (p r o d u c t o f e x p o n e n t i a l )t h e o r y a n d t h e t r a n s f o r m i n g d i f f e r e n t i a l c h a n g e s a m o n g c o o r d i n a t e f r a m e s .T h e i n t e g r a t e d g e o m e t r i c e r r o rm o d e l o f t h eC N C m a c h i n e t o o lw a s t h e s u mm a t i o n o f t h e e r r o r c o n t r i b u t i o no f a l lm o t i o n a x e s .T h ew e i g h t c o m p o n e n t s a n d t h e c o m p r e h e n s i v ew e i g h t o f e r r o r c o n t r i b u t i o n f o r a l lm o t i o n a x e sw e r e c a l c u l a t e d t o r e a l i z e t h e e r r o r s e n s i t i v i t y a n a l y s i s o f t h e a x Ge s .T h em o t i o na x i sw i t ht h em a x i m u m m e a nc o m p r e h e n s i v ew e i g h tw a s s e l e c t e da s t h ek e y mo t i o n a x i s o f t h eC N Cm a c h i n e t o o l ,a n d t h e e r r o r c o m p e n s a t i o nm e t h o d o f t h e k e y m o t i o n a x i sw a s a n a l yz e d a n dd i s c u s s e d .F i n a l l y ,s i m u l a t i o n sa n dr e a l c u t t i n g e x pe r i m e n t sw e r ec a r r i e do u to nf i v e Ga x i sC N C m a c h i n e t o o l o f J I N G D I A O.T h e r e s u l t ss h o wt h a tg e o m e t r i ce r r o rc o n t r i b u t i o n m o d e l i n g an de r r o r s e n s i t i v i t y e v a l u a t i o n so f t h e m o t i o na x i sa r ee f f e c t i v e ,a n do n l y c o m p e n s a t i n g th e g e o m e t r i ce r r o r c o n t r i b u t i o no f t h e k e y m o t i o n a x i sm a y e f f e c t i v e l y i m p r o v e t h e a c c u r a c y o f t h e f i v e Ga x i sC N Cm a c h i n e t o o l .K e y wo r d s :f i v e Ga x i sC N Cm a c h i n e t o o l ;e r r o rm o d e l i n g ;g e o m e t r i c e r r o r c o n t r i b u t i o n ;e r r o r s e n Gs i t i v i t y o fm o t i o na x i s ;w e i g h t o f e r r o r c o n t r i b u t i o no fm o t i o na x i s ;e r r o r c o m pe n s a t i o n 收稿日期:20200214基金项目:国家自然科学基金资助项目(51805457);四川省科技计划资助项目(2019Y J 0249)0㊀引言五轴机床在复杂曲面加工制造方面具有独特优势,被广泛应用于航天㊁航空㊁航海㊁汽车㊁国防8151 Copyright©博看网 . All Rights Reserved.等领域,五轴机床高精度加工直接体现了一个国家的先进制造水平.几何误差和热误差是影响五轴机床加工精度的主要误差源,占总制造误差的60%以上[1].几何误差因系统性高㊁重复性好㊁长时间内稳定和易测量的特点,使得几何误差补偿技术成为提高五轴机床加工精度的一种经济有效的重要手段.几何误差建模是几何误差补偿技术的重要环节之一,为几何误差补偿提供模型支持.现有技术大多采用基于多体系统理论的齐次变换矩阵(H T M)方法[2],一个运动轴的综合齐次变换矩阵包括位置矩阵㊁位置误差矩阵㊁运动矩阵㊁运动误差矩阵[3].Z HO U等[4]在H T M几何误差模型基础上建立基于运动轴之间拓扑关系的几何误差补偿方法.WU等[5]采用H T M方法建立非正交五轴机床的几何误差模型,并提出基于相对运动约束方程的误差补偿策略.Y U E N等[6]采用H T M方法建立了九轴数控机床几何误差模型并采用六自由度磁性转台实现刀尖点位置误差补偿.X I N G等[7]采用H T M几何误差模型进行五轴数控机床状态监测研究.一些其他新理论也被应用到机床误差建模中,如螺旋理论[8G10]. X I A N G等[11]采用螺旋理论建立螺旋锥齿轮铣削加工中心的综合误差模型.C H E N等[12]采用运动轴微分算子计算各个运动轴微分变换矩阵,相加得到机床综合误差变换矩阵.T A N G等[13]利用误差流理论(S O V)呈现多轴系统几何误差的传递过程.F U等[14G15]采用指数积理论建立数控机床指数积误差模型并提出基于旋量雅可比矩阵的误差补偿方法.另外,F U等[16]将坐标系微分运动关系应用到几何误差建模中,将误差模型表示为各个运动轴误差之和.通过误差模型可得到刀具相对于工件的综合几何误差,从而得到机床整个工作空间的综合误差分布,为误差补偿提供依据.为了进一步提高误差补偿效率和降低补偿成本,很多研究人员在误差模型基础上进行了几何误差灵敏度分析研究.灵敏度分析可以辨识系统参数对系统响应的影响.机床几何误差灵敏度分析可以分析误差元素对机床加工精度影响并得到关键误差元素.误差灵敏度分析是机床精度设计的重要理论依据[17].C H E N G等[18G21]采用多种方法进行误差灵敏度分析和误差优化方法研究,如S o b o l方法[18]㊁M o r r i s方法[19]㊁可靠性理论[20]㊁高阶矩标准化技术[21]等.G U O等[22]采用全局灵敏度分析方法分析位置不相关误差元素的影响,并根据质量损失函数获得这些误差元素的最优值.C A I 等[23]通过建立几何误差的信噪比质量函数来优化五轴机床几何误差数值.C H A N G等[24]采用锥形工件切削试验结合T a g u c h i方法中信噪比概念评估五轴机床几何误差.胡腾等[25]通过几何误差灵敏度分析形成基于空间误差完备模型和实际参预度的关键几何误差元素甄别方法.L O S 等[26]提出自适应蒙特卡罗方法来分析五轴机床几何误差的不确定性.这些方法可以得到五轴数控机床的关键误差元素,也能够计算这些误差元素的最优值以便进行误差补偿,但是,在进行误差补偿时很难将不同误差元素控制或限制在特定值.另外,位置相关几何误差元素的数值是随着运动轴位置变化而变化的.误差元素灵敏度分析没有考虑误差元素该项特性,使得误差元素灵敏度分析缺乏对误差补偿的实际指导意义.目前,通过运动轴灵敏度分析来评估运动轴本身几何误差对机床精度影响的相关研究还很少.通过运动轴的误差灵敏度分析可获得运动轴本身几何误差元素对机床精度的影响,从而得到对机床精度影响很大的关键运动轴.在机床设计和制造过程中可以将这些运动轴视为关键部件,对机床关键运动轴进行误差补偿以降低补偿成本.本文提出一种基于运动轴几何误差贡献值的运动轴误差灵敏度分析方法以获得机床关键运动轴.1㊀运动轴几何误差贡献值建模本文以C A F Y X Z型五轴机床为例建立运动轴几何误差贡献值模型,通过指数积理论的物理描述能力建立刀具相对于各个运动轴的运动指数积模型和运动轴误差矢量,然后结合直角坐标系微分运动关系的误差传递表达功能建立各个运动轴几何误差贡献值模型.1.1㊀刀具相对于各个运动轴的运动指数积矩阵刀具相对于运动轴的齐次变换矩阵是依据坐标系微分运动关系建立运动轴微分运动矩阵的基础.常用的H T M方法可以获得相应的齐次变换矩阵,但是H T M方法需要考虑旋转轴相对于相邻运动轴的位置关系,即需建立A轴相对于床身以及C轴相对A轴的位置矩阵.另外,对于平动轴的齐次变换矩阵还需要考虑平动轴相对于工作台的初始位置.这些因素使得H T M方法获得刀具的齐次变换矩阵时变得繁琐和耗时.指数积理论中的旋量不仅可以描述刚体的空间复杂运动,而且可以表示刚体的空间位置[14],那么根据指数9151几何误差贡献值影响下五轴数控机床运动轴误差灵敏度分析方法 付国强㊀饶勇建㊀谢云鹏等Copyright©博看网 . All Rights Reserved.积理论和机床运动轴相对于参考坐标系的位置参数就可以建立运动轴运动旋量,而不需要额外的矩阵.C A F Y X Z 型五轴机床拓扑结构如图1所示,为得到刀具相对于各个运动轴的运动矩阵,建立各个运动轴的局部坐标系.A 轴坐标系(A C S)和C 轴坐标系(C C S)分别建立在旋转轴旋转中心O A 和O C 处.平动轴和床身坐标系建立在三个平动轴零位置点O P 处,同时也是机床坐标系(MC S ).图1中,向量V A (V A =(0,A y ,A z ))和V C (V C =(C x ,C y ,0))分别表示A 轴和C 轴旋转轴线在机床中位置,向量V w (V w =(W x ,W y ,W z ))表示工件在机床中位置.这三个向量可以通过机床结构参数和机床对刀功能获得.图1㊀C A F Y X Z 型五轴机床拓扑结构F i g .1㊀T h e t o p o l o g y ofC A F Y X Z5Ga x i sm a c h i n e t o o l 根据指数积理论建立刀具相对于某个运动轴的运动矩阵时,需要将参考坐标系设置在该运动轴上.以建立刀具相对于A 轴的运动矩阵T t A 为例,将A 轴坐标系A C S 设置为参考坐标系.根据图2所示的五轴机床运动链模型可知,A 轴到刀具之间的部件为A 轴㊁床身㊁Y 轴㊁X 轴㊁Z 轴和刀具.A 轴相对于本身坐标系的位置为(0,0,0),那么根据指数积理论可得各个部件的运动旋量:ξA =(1,0,0,0,0,0)TξF =ξt =(0,0,0,0,0,0)TξX =(0,0,0,1,0,0)TξY =(0,0,0,0,1,0)TξZ =(0,0,0,0,0,1)Tüþýïïïïïï(1)式中,ξA 为A 轴在A C S 坐标系下的运动旋量;ξX ㊁ξY ㊁ξZ分别为X 轴㊁Y 轴和Z 轴的运动旋量;ξF ㊁ξt 分别为床身和刀具的运动旋量.根据图1,三个平动轴运动时相对于A C S 坐标系的绝对运动量分别为(x -C x )㊁(y -A y )㊁(z -A z ),根据图2所示的刀具到A 轴的开环运动链顺序,得到刀具相对于A 轴的运动指数积矩阵:T t A =e-(-α)ξ^A e ξ^F e (y -C y )ξ^Y e (x -C x )ξ^X e (z -A z )ξ^Z e ξ^t =e αξ^A e (y -A y )ξ^Y e (x -C x )ξ^X e (z -A z )ξ^Z =100x -C x 0c o s α-s i n α(y -A y )c o s α-(z -A z )s i n α0s i n αc o s α(y -A y )s i n α+(z -A z )c o s α0001éëêêêêêùûúúúúú(2)式中,x ㊁y ㊁z ㊁α和γ分别为X 轴㊁Y 轴㊁Z 轴㊁A 轴和C 轴相对于各自零位置的绝对运动量;ξ^A 为ξA 的反对称矩阵,其他类同.通过这种方法可以获得刀具相对于工作台运动指数矩阵T t w ,以及刀具相对于其他运动轴的运动指数积矩阵T t C ㊁T t X ㊁T t X 和T t Z.图2㊀C A F Y X Z 型五轴机床运动链结构F i g.2㊀T h e k i n e m a t i c c h a i no fC A F Y X Z5Ga x i s m a c h i n e t o o l1.2㊀基于误差敏感矩阵的运动轴几何误差贡献值建模将刀具相对于各个运动轴的运动指数积矩阵代入直角坐标系微分运动关系,得到各个运动轴微分运动矩阵[16],其中A 轴的微分运动矩阵为㊀㊀D A t =㊀1000(z -A z )c o s α+(y -A y )s i n α(z -A z )s i n α-(y -A y )c o s α0c o s αs i n α-z +A z -(x -C x )s i n α(x -C x )c o s α0-s i n αc o s αy -A y -(x -C x )c o s α-(x -C x )s i n α0001000000c o s αs i n α0000-si n αc o s αéëêêêêêêêêêùûúúúúúúúúú式中,D i t 为i 轴相对于刀具的微分运动矩阵.应用直角坐标系微分运动关系理论需要知道各个运动轴所有几何误差的误差矢量.五轴机床每个运动轴有6项位置相关几何误差,包括3项线性误差和3项角度误差.另外,3个平动轴之间存在3项垂直度误差,每个旋转轴存在2项垂直度误差和2项位置偏差,所以五轴机床包含42项几何误差.根据基于指数积理论的机床误差建模方法[15],获得只包含位置不相关几何误差的运动轴误差运动矩阵,结合运动轴理想运动轴矩阵,建0251 中国机械工程第31卷第13期2020年7月上半月Copyright©博看网 . All Rights Reserved.立位置不相关几何误差的误差矩阵,通过与运动轴的基本几何误差矩阵对比,获得位置不相关几何误差对运动轴的影响.结合运动轴的基本几何误差,建立包含运动轴所有误差项的误差矢量.各个运动轴误差矢量为ξe X =(δx X ,(δy X -x S X Y ),δz X ,εx X ,εyX ,εz X )Tξe Y =(δx Y ,δy Y ,δz Y ,εx Y ,εyY ,εz Y )Tξe Z =((δx Z -z S X Z ),(δy Z -z S Y Z ),δz Z ,εx Z ,εyZ ,εz Z )T ξe A =-(δx A ,(δy A -o A y +o A y c o s α+o A z s i n α),(δz A -o A z +o A z c o s α-o A y s i n α),εx A ,(εyA -S A Z +S A Z c o s α+S A Y s i n α),(εz A +S A Y -S A Y c o s α-S A Z s i n α))Tξe C =-((δx C -o C x +o C x c o s γ+o C ys i n γ),(δy C -o C y +o C yc o s γ-o C x s i n γ),δz C ,(εx C -S C Y +S C Y co s γ-S C X s i n γ),(εyC +S C X -S C X c o s γ-S C Y s i n γ),εz C )Tüþýïïïïïïïïïïïïïïï(3)式中,ξe i 为i (i =C ,A ,X ,Y ,Z )轴的误差矢量;δk j 为j(j =C ,A ,X ,Y ,Z )轴k (k =x ,y ,z )方向的线性误差;εk j 为j 轴k 方向的角度误差;S j k 为j 轴和k 轴之间的垂直度误差;o jk 为j 轴k 方向的位置偏差.前期研究[16]表明,各个运动轴误差矢量通过运动轴微分运动矩阵投影到刀具坐标系下,相加得到刀具坐标系下机床综合误差,并通过刀具相对于工作台的齐次运动矩阵转换到工作台坐标系下,从而得到机床综合误差模型,具体表达式为ξte t =ði =C ,A ,Y ,X ,Z(D i t ξe i )=(δx t ,δy t ,δz t ,εx t ,εyt ,εz t )Tpe x v e x p e y v e y p e z v e z 00éëêêêêêùûúúúúú=T t w0-εzt εy t δxt εz t 0-εx t δyt -εyt εx t 0δz t 0000éëêêêêêùûúúúúú00000110éëêêêêêùûúúúúúüþýïïïïïïï(4)式中,ξte t 为刀具坐标系下的机床综合误差矢量;p e x ㊁p e y和p e z 为工件坐标系下刀具位置误差;v e x ㊁v e y 和ve z 为工件坐标系下刀具姿态误差.刀具坐标系下的机床综合误差矢量是由各个运动轴综合矢量相加得到:(δx t ,δy t ,δz t ,εx t ,εyt ,εz t )T=ði =C ,A ,Y ,X ,Zξte i=(ði =C ,A ,Y ,X ,Zδt x i ,ði =C ,A ,Y ,X ,Zδt yi ,ði =C ,A ,Y ,X ,Zδtz i ,ði =C ,A ,Y ,X ,Zεtx i ,ði =C ,A ,Y ,X ,Zεtyi ,ði =C ,A ,Y ,X ,Zεt z i)T 式中,δt k i 为i 轴在刀具坐标系下k 方向的线性误差;εtk i 为i 轴在刀具坐标系下k 方向的角度误差;ξt e i 为i 轴刀具坐标系下的误差矢量.根据式(4)可以得到各个运动轴引起的工件坐标系下的刀具位置误差和姿态误差,表示为ξt e i =(δᶄx t ,δᶄy t ,δᶄz t ,εᶄx t ,εᶄy t ,εᶄz t )T=D i t ξe i p xi v x i p yi v y i p z i v z i 00éëêêêêêùûúúúúú=T t w0-εt z i εty i δt x i εt z i 0-εt x i δty i -εt yi εt x i 0δt z i 0000éëêêêêêùûúúúúú00000110éëêêêêêùûúúúúúüþýïïïïïï(5)式中,p x i ㊁p yi 和p z i 为由i 轴几何误差引起的刀具位置误差;v x i ㊁v yi 和v z i 为由i 轴几何误差引起的刀具姿态误差.根据坐标系微分运动关系,将运动轴微分运动矩阵表达式代入式(5),得到运动轴在刀具坐标系下的误差矢量:δtx i δt y i δt z i εt x i εt y i εt z i éëêêêêêêêêùûúúúúúúúú=n x i n y i n z i (p i ˑn i )x (p i ˑn i )y(p i ˑn i )z o x i o y i o z i (p i ˑo i )x (p i ˑo i )y(p i ˑo i )z a xi a y i a z i (p i ˑa i )x (p i ˑa i )y(p i ˑa i )z 000n x i n y i n z i 000o x i o y i o z i 000a x ia y ia z iéëêêêêêêêêùûúúúúúúúúξe i =D 1i ξe i D 2i ξe i D 3i ξe i D 4i ξe i D 5i ξe i D 6i ξe iéëêêêêêêêêùûúúúúúúúú(6)p i =(p x i ,p y i ,pz i )T式中,D n i 为i 轴微分运动矩阵第n 行的行向量;n i ㊁o i ㊁a i 分别为刀具相对于i 轴的运动指数积矩阵中旋转矩阵的x ㊁y和z 方向向量.根据式(5)可以得到i 轴几何误差引起的误差贡献值的表示形式:p x i v x i py i v y i p z i v z i 00éëêêêêêùûúúúúú=T t w δt x i εty i δt y i -εt x i δtz i000éëêêêêêùûúúúúú=T t wD 1i ξe i D 5i ξe i D 2i ξe i -D 4i ξe i D 3i ξe i 000éëêêêêêùûúúúúú=n x w o x w a x w p x w n y w o y w a y w p y w n z w o z w a z w p z w0001éëêêêêêùûúúúúúD 1i D 5i D 2i -D 4i D 3i 01ˑ601ˑ601ˑ6éëêêêêêùûúúúúúξe i(7)运动轴几何误差引起的机床刀具姿态误差和刀具位置误差可视为运动轴几何误差对机床综合误差的贡献大小,定义为运动轴几何误差贡献值.结合式(7)并根据矩阵运行规则,运动轴几何误差贡献值可表示为一个矩阵与运动轴误差矢量相乘,具体表示为p x i v x i p yi v y i p z i v z i éëêêêùûúúú=n x w o x w a x w n x w o x w a x w n x w o x w a x w éëêêêùûúúúD 1i D 5i D 2i -D 4i D 3i 01ˑ6éëêêêùûúúúξe i (8)式(8)中右边的矩阵为运动轴误差敏感矩阵,包括位置误差敏感矩阵和姿态误差敏感矩阵.结合1251 几何误差贡献值影响下五轴数控机床运动轴误差灵敏度分析方法付国强㊀饶勇建㊀谢云鹏等Copyright©博看网 . All Rights Reserved.运动轴微分运动矩阵和机床刀具相对于工作台运动矩阵表达式得误差敏感矩阵为S P i =n x w o x w a x w n x wo x w a x w n x w o x w a x w éëêêêùûúúú ㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀n x i n y i n z i (p i ˑn i )x (p i ˑn i )y (p i ˑn i )z o xi o y i o z i (p i ˑo i )x (p i ˑo i )y (p i ˑo i )z a x i a y i a z i (p i ˑa i )x (p i ˑa i )y(p i ˑa i )z éëêêêùûúúúS O i =n x w o x w a x w n x w o x w a x w n x w o x w a x w éëêêêùûúúú000o x i o y i o z i 000-n x i -n y i -n z i 000000éëêêêùûúúúüþýïïïïïïïïïïïï(9)式中,S P i 为i 轴位置误差敏感矩阵;S O i 为i 轴姿态误差敏感矩阵.运动轴几何误差贡献值表示为[p x i ㊀p y i ㊀p z i ]T =S P i ξe i [v x i ㊀v y i ㊀v z i ]T=S O i ξe i }(10)将式(9)代入刀具相对于各个运动轴的运动指数积矩阵得到各个运动轴的误差敏感矩阵,结合运动轴误差矢量可以得到各个运动轴几何误差贡献值表达式.A 轴几何误差贡献值表达式如下:p x A=-δx A c o s γ+s i n γ(δy A -o A y +o A y c o s α+o A z s i n α)-εx A s i n γ[(z -A z )c o s α+(y -A y )s i n α]-(z -A z )c o s αc o s γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)-(y -A y )s i n αc o s γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)+(x -C x )s i n γ(εz A +S A Y -S A Y c o s α-S A Z s i n α)+(y -A y )c o s αc o s γ(εz A +S A Y -S A Y c o s α-S A Z s i n α)-(z -A z )s i n αc o s γ(εz A +S A Y -S A Y c o s α-S A Z s i n α)p y A =-δx A s i n γ-c o s γ(δy A -o A y +o A y c o s α+o A z s i n α)+εx A c o s γ[(z -A z )c o s α+(y -A y )s i n α]-(z -A z )c o s αs i n γ(εy A -S A Z +S A Z c o s α+S A Y s i n α)-(y -A y )s i n αs i n γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)-(x -C x )c o s γ(εz A +S A Y -S A Y c o s α-S A Z s i n α)+(y -A y )c o s αs i n γ(εz A +S A Y -S A Y c o s α-S A Z s i n α)-(z -A z )s i n αs i n γ(εz A +S A Y -S A Y co s α-S A Z s i n α)p z A =-δz A -[(y -A y )c o s α-(z -A z )s i n α]εx A +(x -C x )(εyA -S A Z +S A Z c o s α+S A Y s i n α)v x A =-εx A c o s αs i n γ-c o s αc o s γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)-s i n αc o s γ(εz A +S A Y -S A Y c o s α-S A Z s i n α)v y A =εx A c o s αc o s γ-c o s αs i n γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)-s i n αs i n γ(εz A +S A Y -S A Y c o s α-S A Z s i n α)v z A =εx A si n α1.3㊀五轴数控机床综合几何误差模型每个运动轴几何误差贡献值模型表示运动轴本身几何误差元素对机床加工精度的影响,是运动轴几何误差在机床工件坐标系的投影.所有运动轴的几何误差贡献值相加可得机床综合几何误差模型,表示为pe x =p x C +p x A +p x X +p x Y +p x Z p e y =p y C +p y A +p y X +p y Y +p y Z pe z =p z C +p z A +p z X +p z Y +p z Z v e x =v x C +v x A +v x X +v x Y +v x Z v e y =v y C +v y A +v y X +v y Y +v y Z v e z =v z C +v z A +v z X +v z Y +v z Z㊀㊀通过各个运动轴几何误差贡献值表达式可以得到机床综合几何误差表达式,具体如下:v e x =εx X c o s αs i n γ+εy X c o s γ+εx Y c o s αs i n γ+εy Y c o s γ-εz C s i n αc o s γ+εx Z c o s αs i n γ+εyZ c o s γ-εx A c o s αs i n γ-c o s αc o s γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)-s i n αc o s γ(εz A +S A Y -S A Yc o s α-S A Z s i n α)-(εyC +S C X -S C X c o s γ-S C Y s i n γ)c o s αv e y =-εx X c o s αc o s γ+εy X s i n γ-εx Y c o s αc o s γ+εy Y s i n γ+εx A c o s αc o s γ-εx Z c o s αc o s γ+εyZ s i n γ-εz C s i n αs i n γ-c o s αs i n γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)-s i n αs i n γ(εz A +S A Y -S A Yc o s α-S A Z s i n α)+(εx C -S C Y +S C Y co s γ-S C X s i n γ)c o s αv e z =εx A s i n α-εx X s i n α-εx Y s i n α-εx Z si n α+(εx C -S C Y +S C Y c o s γ-S C X s i n γ)s i n αc o s γ+(εyC +S C X -S C X c o s γ-S C Y s i n γ)s i n αs i n γp e x =-(δx C -o C x +o C x c o s γ+o C y s i n γ)+[(x -C x )s i n γ+(y -A y )c o s αc o s γ]εz C +[-(z -A z )s i n αc o s γ-(C y -A y )c o s γ]εz C -δx A c o s γ+s i n γ(δy A -o A y +o A y c o s α+o A z s i n α)-εx A si n γ[(z -A z )c o s α+(y -A y )s i n α]+s i n αs i n γ(δz X +δz Y +δz Z -x εyY )+c o s γ(z εy X -z S x Z +z εy Y +δx X +δx Y +δx Z )-[(z -A z )c o s α+(y -A y )s i n α]c o s γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)+[(x -C x )s i n γ+(y -A y )c o s αc o s γ](εz A +S A Y -S A Y c o s α-S A Z s i n α)-[(z -A z )c o s α+(y -A y )s i n α](εyC +S C X -S C X c o s γ-S C Y s i n γ)-(z -A z )s i n αc o s γ(εz A +S A Y -S A Y c o s α-S A Z s i n α)+c o s αs i n γ(z εx X +z εx Y -x εz Y -δy Y -δy Z +x S X Y +z S Y Z -δy X )p e y =-(δy C -o C y +o C y c o s γ-o C x s i n γ)+[(z -A z )c o s α+(y -A y )s i n α](εx C -S C Y +S C Y c o s γ-S C X s i n γ)+[-(x -C x )c o s γ+(y -A y )c o s αs i n γ]εz C +[-(z -A z )s i n αs i n γ-(C y -A y )s i n γ]εz C -δx A s i n γ-c o s γ(δy A -o A y +o A y c o s α+o A z s i n α)+εx A co s γ[(z -A z )c o s α+(y -A y )s i n α]-(z -A z )c o s αs i n γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)-(y -A y )s i n αs i n γ(εyA -S A Z +S A Z c o s α+S A Y s i n α)-[(x -C x )c o s γ-(y -A y )c o s αs i n γ+(z -A z )s i n αs i n γ](εz A +S A Y -S A Y c o s α-S A Z s i n α)+c o s αc o s γ(-z εx X -z εx Y +x εz Y +δy Y -x S X Y -z S Y Z +δY Z +δY X )-s i n αc o s γ(δz X -δz Y -δz Z +x εy Y )+s i n γ(z εyX -z S X Z +z εyY +δx X +δx Y +δx Z )p e z =-δz C +c o s α(δz X +δz Y +δz Z -x εyY )+2251 中国机械工程第31卷第13期2020年7月上半月Copyright©博看网 . All Rights Reserved.[(x -C x )c o s γ-(y -A y )c o s αs i n γ](εyC +S C X -S C X c o s γ-S C Y s i n γ)+[(z -A z )s i n αs i n γ+(C y -A y )s i n γ](εy C +S C X -S C X c o s γ-S C Y s i n γ)+(z -A z )s i n αc o s γ(εx C -S C Y +S C Y co s γ-S C X s i n γ)-(y -A y )c o s αc o s γ(εx C -S C Y +S C Y c o s γ-S C X s i n γ)+[-(x -C x )s i n γ+(C y -A y )c o s γ](εx C -S C Y +S C Y c o s γ-S C X s i n γ)-δz A -[(y -A y )c o s α-(z -A z )s i n α]εx A +(x -C x )(εy A -S A Z +S A Z c o s α+S A Y s i n α)+si n α(δy X -x S x Y -z S y Z +δy Y +δy Z -z εx X -z εx Y +x εz Y )2㊀运动轴误差灵敏度分析通过各运动轴几何误差贡献值可对运动轴进行误差灵敏度分析,从而得到对数控机床加工精度影响最大的运动轴,即五轴数控机床关键运动轴.2.1㊀运动轴误差权重分析方法采用各运动轴几何误差贡献值在机床综合几何误差中的权重评估各运动轴的灵敏度.首先根据不同方向的误差分布,建立运动轴误差权重分量模型,用以表示运动轴对机床不同方向的刀具位置误差和刀具姿态误差的影响.运动轴误差权重分量计算式为w P k i =|p k i |ði =C ,A ,X ,Y ,Z|p k i |w O k i =|v k i |ði =C ,A ,X ,Y ,Z|v k i |üþýïïïïïï(11)k =x ,y ,z 式中,w P k i 为i 轴对k 方向刀具位置误差的权重分量;w O k i 为i 轴对k 方向刀具姿态误差的权重分量.通过比较所有运动轴对某个方向上的刀具位置误差的权重分量,可以得到该方向上刀具位置误差的关键运动轴.同样方法可以获得不同方向上刀具姿态误差的关键运动轴.这种方法可以分析运动轴对机床的不同综合误差的详细影响程度,但是无法评判和获得机床关键运动轴.机床综合刀具位置(姿态)误差表示为各个方向刀具位置(姿态)误差的平方和的根.根据运动轴几何误差贡献值计算得到运动轴综合刀具误差和综合刀具姿态误差,从而近似获得运动轴的误差综合权重,具体计算公式为w P i =p 2x i+p 2y i+p 2z iði =C ,A ,X ,Y ,Zp 2x i +p 2y i +p 2z i w O i =v 2x i +v 2y i +v 2z iði =C ,A ,X ,Y ,Zv 2x i +v 2y i +v 2z i üþýïïïïïï(12)式中,w P i 为i 轴刀具位置误差综合权重;w O i 为i 轴刀具姿态误差综合权重.运动轴综合误差权重很直观和精确地反映了运动轴对机床加工精度的影响程度,通过比较所有运动轴的误差综合权重可以获得机床刀具位置误差的关键运动轴和刀具姿态误差的关键运动轴.然而,运动轴误差权重的计算需要先测量辨识得到所有运动轴的所有误差项数据,使得其很难为机床设计和制造提供指导.运动轴几何误差贡献值可表示为运动轴误差敏感矩阵乘以运动轴误差矢量,运动轴误差敏感矩阵类似于误差敏感分析中的敏感系数,可以通过运动轴误差敏感矩阵分析运动轴的误差灵敏度.矩阵之间的比较无法像数值比较一样直观,可借助矩阵的秩㊁矩阵特征值等代表矩阵特性的相关参数进行比较和灵敏度分析.这种方法的优势是无需借助运动轴的误差项数值,可以在机床设计和制造阶段提供一定的指导,但是这种灵敏度分析方法只能看作是粗评估.2.2㊀基于关键运动轴的机床误差补偿分析基于运动轴误差权重的运动轴灵敏度分析可以得到机床关键运动轴.运动轴误差权重的计算需要输入各个运动轴的运动量,则运动轴误差权重随着运动轴位置变化而变化,而运动轴灵敏度分析可以获得机床在不同位置处各个运动轴对机床精度的影响.通过计算机床加工某个零件时运动轴误差权重的平均值来获得机床关键运动轴,或者对机床整个工件空间范围进行网格化,计算所有节点处运动轴误差权重并求平均值.运动轴误差权重平均值越大表明该运动轴对机床加工精度影响越大.将机床关键运动轴作为后续误差补偿的对象.误差补偿中的软补偿可以通过只降低甚至消除关键运动轴的几何误差贡献值来提高误差补偿的效率,降低计算难度,但是不同运动轴几何误差之间存在耦合作用,仅仅补偿关键运动轴几何误差贡献值会引起额外的影响,甚至会改变其他运动轴几何误差影响.误差补偿中的硬补偿也可以仅仅致力于提高关键运动轴的精度,如重新装配关键运动轴或更换运动轴的高精度控制系统,这样硬补偿成本会显著降低.综上所述,机床关键运动轴可以指导误差补偿.3㊀仿真与实验在北京精雕S m a r t C N C _D R T D 五轴加工中心进行实验和仿真,验证运动轴几何误差贡献值和运动轴几何误差灵敏度分析的有效性.运动轴几何误差贡献值计算和运动轴误差权重计算都需要机床各个运动轴运动量,本文以该机床加工鼠3251 几何误差贡献值影响下五轴数控机床运动轴误差灵敏度分析方法 付国强㊀饶勇建㊀谢云鹏等Copyright©博看网 . All Rights Reserved.标复合自由曲面为例来进行仿真和实验验证.鼠标复合自由曲面工件模型和刀具路径如图3所示,刀具路径通过文献[27]中的无抬刀刀路生成方法获得,然后根据机床后处理获得加工该工件的加工代码.图3㊀鼠标组合曲面工件模型和刀路F i g .3㊀C o m b i n a t i o n s u r f a c e s a n d t o o l pa t ho f t h em o u s e 3.1㊀运动轴几何误差贡献值分布计算运动轴几何误差贡献值需要所有运动轴几何误差项数据.采用光动激光干涉仪测量机床平动轴几何误差项数据,采用球杆仪测量机床A 轴和C 轴几何误差项数据.将运动轴误差数据和鼠标曲面的加工代码代入各个运动轴几何误差贡献值模型,得到机床加工鼠标曲面时各个运动轴几何误差贡献值分布.图4所示为X 轴综合刀具位置误差贡献值分布.图5所示为A 轴综合刀具位置误差贡献值分布.分析所有轴刀具位置误差贡献值分布发现,A 轴误差贡献值最大,X 轴贡献值次之.图4㊀X 轴综合刀具位置误差贡献值分布F i g.4㊀D i s t r i b u t i o no f t h e t o t a l t o o l p o s i t i o n e r r o r c o n t r i b u t i o no f t h e X Ga x is图5㊀A 轴综合刀具位置误差贡献值分布F i g.5㊀D i s t r i b u t i o no f t h e t o t a l t o o l p o s i t i o n e r r o r c o n t r i b u t i o no f t h e A Ga x i s根据式(11)和式(12)计算得到各个运动轴误差权重分量和运动轴误差综合权重.图6所示为机床加工鼠标曲面时A 轴刀具位置误差综合权重分布.图7为加工鼠标曲面时各个运动轴刀具位置误差综合权重曲线.A 轴刀具位置误差综合权重数值大于其他运动轴,其数值范围为[0.0093,0.8226],X 轴相应的数值范围为[0.0960,0.5512].表1所示为加工鼠标曲面时各个运动轴的误差权重分量平均值和误差综合权重平均值.A 轴刀具位置误差综合权重平均值最大,为0.4845.X 轴次之,为0.2491.A 轴和X 轴权重平均值之和大于70%.对于机床刀具位置误差,机床关键运动轴是A 轴和X 轴.对于刀具姿态误差,A轴的刀具姿态误差综合权重平图6㊀A 轴刀具位置误差综合权重分布F i g .6㊀D i s t r i b u t i o no f c o m p r e h e n s i v ew e i gh t s o f A Ga x i s t o o l po s i t i o n e r r or 图7㊀鼠标曲面加工时各个运动轴刀具位置误差综合权重F i g .7㊀C o m p r e h e n s i v ew e i g h t s o f t o o l po s i t i o n e r r o r o f e a c ha x i sw h e nm a c h i n i n g m o u s e s u r f a c e s 表1㊀鼠标曲面加工时运动轴误差权重分量平均值和误差综合权重平均值T a b .1㊀T h e a v e r a g ew e i g h t c o m p o n e n t s a n da v e r a g e c o m p r e h e n s i v ew e i g h t s o f a l l a x e sw h e nm a c h i n i n gt h em o u s e s u r f a c e s刀具位置误差平均权重刀具姿态误差平均权重w P x i w P y i w P z i w P i w O x i w O y i w O z i w O iX 轴0.34180.25910.15660.24910.25780.30520.27970.2606Y 轴0.10130.11440.09960.10550.07910.09360.09970.0918Z 轴0.04790.06730.19870.09020.02990.03300.03510.0332A 轴0.44160.50740.42970.48450.42430.45970.49370.4714C 轴0.06740.05190.11540.07070.20890.10850.09170.14304251 中国机械工程第31卷第13期2020年7月上半月Copyright©博看网 . All Rights Reserved.均值为0.4714,X 轴的数值为0.2606,两个轴的权重之和大于70%,所以机床刀具姿态误差的关键运动轴是A 轴和X 轴.五轴机床可以加工各种各样的自由曲面.为了进一步验证和获得针对所有工件的机床关键运动轴,将五轴机床工作空间网格化,计算机床整个工作空间的各个运动轴误差综合权重.五轴机床工作空间网格化方法为:在每个运动轴行程上均布n 个点,整个工作空间的节点数目为n 5,将每个节点处各个运动轴的运动量代入提出的灵敏度计算式中,得到各个运动轴误差综合权重,从而获得机床整个工作空间的关键运动轴.这种方法的结果不依赖于特定工件.北京精雕S m a r t C GN C 500_D R T D 五轴加工中心三个平动轴行程为420mm ㊁315mm ㊁250mm ,C 轴行程为0ʎ~360ʎ,A 轴行程为-90ʎ~90ʎ.每个运动轴上均布10个点,总的节点数为105.整个工作空间内各个运动轴的刀具位置误差综合权重分布如图8所示.图9所示为整个工作空间内各个运动轴的刀具姿态误差综合权重分布.可知,A 轴的误差综合权重大于其他运动轴.表2所示为机床工作空间内各个运动轴误差权重分量平均值和误差综合权重平均值.A 轴刀具位置误差综合权重平均值为0.6826,X 轴数值为0.1164;A 轴的刀具姿态误差综合权重平均值为0.4839,X 轴数值为0.2180.综上所述,该机床整个工作空间内的关键运动轴是A 轴,第二关键运动轴是X 轴.图8㊀机床工作空间各个运动轴刀具位置误差综合权重F i g .8㊀C o m p r e h e n s i v ew e i g h t s o f t o o l po s i t i o n e r r o r o f e a c ha x i s f o r t h ew o r k s pa c e o f t h em a c h i n e t o o l 3.2㊀关键运动轴的误差补偿仿真及实验验证以机床关键运动轴为几何误差补偿的对象,该机床关键运动轴为A 轴.为了验证运动轴几何误差灵敏度分析的有效性,进行只补偿A轴几图9㊀机床工作空间各个运动轴刀具姿态误差综合权重F i g .9㊀C o m p r e h e n s i v ew e i g h t s o f t o o l o r i e n t a t i o n e r r o r o f e a c ha x i s f o r t h ew o r k s p a c e o f t h em a c h i n e t o o l 表2㊀机床工作空间运动轴误差权重分量平均值和误差综合权重平均值T a b .2㊀T h e a v e r a g ew e i g h t c o m p o n e n t s a n da v e r a g e c o m p r e h e n s i v ew e i g h t s o f a l l a x e s o f t h ew o r k s pa c e 刀具位置误差平均权重刀具姿态误差平均权重w P x i w P y i w P z i w P i w O x i w O y i w O z i w O iX 轴0.20220.14880.07110.11640.23460.23120.22600.2180Y 轴0.11770.10460.11900.09880.13970.14840.16860.1580Z 轴0.03020.03500.07620.04360.02900.03100.03410.0321A 轴0.58330.66400.65690.68260.43570.44880.49840.4839C 轴0.06660.04760.07680.05870.16100.14070.07290.1080何误差贡献值的几何误差补偿仿真与实验.首先根据运动轴的微分运动矩阵构建机床雅可比矩阵,然后根据雅可比矩阵计算只补偿A 轴几何误差贡献值的半补偿加工代码,以及补偿机床综合误差的全补偿加工代码.根据提出的机床综合几何误差模型计算不同类型的补偿加工代码下机床综合误差分布.图10~图12所示分别为不补偿㊁只补偿A 轴几何误差贡献值㊁补偿机床综合几何误差时鼠标曲面综合刀具位置误差分布.不补偿时平均综合刀具位置误差为83.97μm ,只补偿A 轴时平均综合刀具位置误差为50.84μm ,补偿机床综合几何误差时平均综合刀具位置误差为0.16μm ,结果表明只补偿关键运动轴几何误差贡献值方法是有效的.因为五轴数控机床不同运动轴不同几何误差元素之间存在非线性强耦合关系,只补偿某个运动轴的误差贡献值会影响其他运动轴的综合误差,比较坏的情况就是反而加大机床误差.图13所示为两种不同误差补偿方法的鼠标曲面综合刀具位置误差减小情况.只补偿A 轴几何误差贡献值时,综合刀具位置误差减小范围为(-32.355251 几何误差贡献值影响下五轴数控机床运动轴误差灵敏度分析方法付国强㊀饶勇建㊀谢云鹏等Copyright©博看网 . All Rights Reserved.。

第26卷第5期2020年5月计算机集成制造系统ComputerIntegrated ManufacturingSystemsVol..6No.5May!0!0DOI:10.13196/j.cims.2020.05.005五轴数控成形磨齿机几何误差一齿面误差模型及关键误差识别夏长久1,王时龙10,孙守利1,林晓川2,黄筱调2(1重庆大学机械传动国家重点实验室,重庆400044;2南京工业大学机械与动力工程学院,江苏南京210009)摘要:为了揭示成形磨齿机床几何误差与齿面误差间的定量映射规律,识别影响磨齿精度的关键几何误差,提出一种结合几何误差一齿面误差模型与Morris全局敏感性分析的关键误差识别方法。

针对五轴数控成形磨齿机,首先运用齐次变换矩阵建立刀具空间误差模型,并基于共觇磨削原理构建几何误差一齿面误差模型;然后采用Morris全局敏感性分析法量化误差敏感性,识别出关键误差和敏感部件;最后通过关键误差修正仿真和补偿加工实验进行有效性检验。

结果表明,该方法能够有效识别磨齿关键误差,而且优于基于刀具空间误差模型的现有识别方法,可为后续敏感部件的精度强化和关键误差精确补偿提供可靠的理论依据,并高效提升磨齿精度。

关键词:成形磨齿机;几何误差;齿面误差;误差识别;全局敏感性分析中图分类号:TG616文献标识码:AGeometric error to tooth surface error model and identification of crucialerrors in five-axis CNC gear profile grinding machinesXIA Changjiu1,WANG Shilong1+,SUN Should,LIN Xiaochuan2,,HUANG Xiaodiao2, (1StateKey Laboratory of Mechanical Transmission'Chongqing University'Chongqing400044'China# 2'School of Mechanical and Power Engineering'Nanjing Tech University'Nanjing210009'China) Abstract:Torevealmappingrulesbetweengeometricerrorsandtoothsurfaceerrorsandtoidentifycrucialerrorsaf-fecting grinding precision in the gear profile grinding machines,an identification method for crucial errors was pro-posedbasedonthegeometric-error-to-tooth-surface-error modelandtheglobal-sensitivity-analysis Morris method.Thetoolvolumetricerrormodelwasconstructedbyusinghomogeneoustransformation matricesforfive-axisCNC gearprofilegrindingmachines andthegeometric-error-to-tooth-surface-errormodelwasestablishedbasedonconju-gate grinding theory.The Morris method was utilized to quantify the sensitivity of geometric errors and identify the crucialerrorsandsensitivecomponents.Thee f ectivenessoftheidentifiedresultswasverifiedthroughthemodifica-tionsimulationofcrucialerrorsandthemachiningexperimentwitherrorcompensation.Theresultshowedthatthe proposed method could effectively identify crucial errors of the gear grinding progress and that was superior to the exis.ingidenificaionme.hodbasedon.he.oolvolume.ricerrormodel.I.couldprovide.hereliable.heore.icalbasis for.heaccuracyenhancemen.ofsensiivecomponen.sand.heaccura.ecompensaionofcrucialerrors.oimprove grindingprecisione f icienly.Keywords:gear profile grinding machines;geometric errors;tooth surface errors;error identification;global sensitivityanalysis收稿日期:2018-08-07;修订日期:2018-10-19$Received07Aug.2018;accepted19Oct.2018.基金项目:国家自然科学基金重点资助项目(516l500l)国家科技重大专项资助项目(2015ZX0400500D;国家重点研发计划资助项目(2018YFB1701203);重庆市自然科学基金面上资助项目(stc2019jc y j-msxmX0050);中央高校基本科研业务费资助项目(2018CDXYJX0019)$Foundation items:Project supported by the National Natural Science Foundation,China(No.516l500l),the NationalScienceandTechnology MajorProject,China(No'2015ZX04005003),the NationalKey Researchand DevelopmentProgram,China(No'2018YFB1701203),the Natural Science Foundation of Chongqing Municipality,China(No'cstc2019jcyj-msxmX0050),and the Fundamental Research Funds for the Central Universities,China(No.2018CDXYJX0019).1192计算机集成制造系统第26卷0引言大规格齿轮广泛应用于风电、船舶、航空航天、工程机械等行业的高端装备传动系统,其齿面精度及动态性直接决定装备的服役寿命、安全性和可靠性)12$五轴数控成形磨齿机的砂轮与齿轮在加工时为线接触,具有受力均匀、生产效率高且易于齿面修形等优点,特别适合大规格齿轮精加工然而,由于机床受到几何误差、热误差、力致变形误差、伺服控制误差等多源误差的综合影响[56],很难保证磨齿精度。