数控机床几何误差特性及其测量方法研究

- 格式:pdf

- 大小:297.78 KB

- 文档页数:4

数控机床的精度检测与调整方法数控机床是现代制造业中不可或缺的一种设备,它的精度对于产品的质量和性能起着至关重要的作用。

本文将介绍数控机床的精度检测与调整方法,帮助读者更好地了解和应用这些技术。

一、精度检测方法1. 几何误差检测几何误差是数控机床精度的重要指标,包括直线度、平行度、垂直度、圆度等。

常用的几何误差检测方法有激光干涉仪、三坐标测量仪等。

通过这些设备,可以精确测量机床各个轴向的几何误差,并得出相应的数据。

2. 理论切削路径与实际切削路径对比在数控机床的加工过程中,理论切削路径与实际切削路径之间可能存在偏差。

通过对比理论切削路径与实际切削路径,可以判断数控机床的精度是否达标。

常用的方法是使用光学测量仪器,对切削路径进行高精度的测量和分析。

二、精度调整方法1. 机床结构调整数控机床的结构调整是提高其精度的重要手段。

首先,需要检查机床各个部件的紧固情况,确保机床的刚性和稳定性。

其次,根据几何误差的检测结果,对机床的导轨、滑块等部件进行调整,以减小误差。

2. 控制系统调整数控机床的控制系统对于其加工精度起着至关重要的作用。

通过调整控制系统的参数,可以改善机床的运动精度和定位精度。

常用的调整方法包括增加控制系统的采样频率、优化控制算法等。

3. 刀具与工件的匹配调整刀具与工件的匹配对于加工精度有很大影响。

在数控机床的加工过程中,需要根据工件的要求选择合适的刀具,并对刀具进行调整和校准。

同时,还需要对工件进行检测,确保其尺寸和形状与设计要求一致。

三、精度检测与调整的重要性数控机床的精度检测与调整是保证产品质量和性能的关键环节。

只有通过科学的检测方法,准确地了解机床的精度情况,才能及时采取相应的调整措施,提高机床的加工精度。

这对于提高生产效率、降低成本、提升产品竞争力具有重要意义。

四、未来发展趋势随着制造业的不断发展,数控机床的精度要求也越来越高。

未来,数控机床的精度检测与调整方法将更加精细化和智能化。

数控机床技术的加工精度测量与调整技巧随着科技的不断进步和制造业的发展,数控机床已经成为现代制造业中不可或缺的重要设备。

而数控机床的加工精度对于产品的质量和制造成本起着至关重要的作用。

因此,正确测量和调整数控机床的加工精度成为保证产品质量和提高生产效率的关键。

一、加工精度的测量方法1. 几何误差的测量数控机床的几何误差是影响加工精度的重要因素。

为了正确评估机床的几何误差,常用的测量方法包括:(1)坐标测量法:通过比较实际测量值与理论坐标值的差异来确定几何误差。

(2)激光干涉测量法:利用激光干涉仪测量工件表面与基准面之间的偏差,进而确定机床的几何误差。

2. 轴间误差的测量轴间误差是指机床各轴之间因间隙、误差累积等原因引起的误差。

为了测量轴间误差,可采用以下方法:(1)比对测量法:通过与已知标准的测量仪器进行比对,测量出轴间误差。

(2)直接测量法:使用测量仪器直接对轴间误差进行测量,如使用激光传感器或光栅尺等。

二、加工精度的调整技巧1. 机床调试在数控机床的调试过程中,对于加工精度的调整需要注意以下几个方面:(1)机床结构调整:对于机床结构上存在的误差,需要通过调整各部件的位置和尺寸来改善。

(2)刀具磨损的补偿:刀具的磨损会影响加工精度,需要定期进行刀具更换和磨损补偿。

(3)机床参数的设置:根据实际加工情况,合理设置机床的各项参数,以获得最佳的加工效果。

2. 精度检查与误差补偿在加工过程中,通过定期进行精度检查,并根据检查结果进行误差补偿,可以有效地提高加工精度。

常见的误差补偿方法有:(1)增量误差补偿:根据实际测量结果,通过对数控程序进行修正,实现误差的补偿。

(2)半闭环误差补偿:利用测量系统与控制系统的相互作用,实现误差的自动补偿。

3. 定期保养与维护数控机床的定期保养与维护是保证其加工精度稳定性的重要措施。

在进行保养维护时,应注意以下几个方面:(1)清洁和润滑:定期清洁机床表面和各零部件,并进行润滑以减少磨损。

数控机床的几何精度检验数控机床的几何精度是综合反映机床主要零部件组装后线和面的形状误差、位置或位移误差。

根据GB/T17421.1-1998《机床检验通则第1部分在无负荷或精加工条件下机床的几何精度》国家标准的说明有如下几类:(一)、直线度1、一条线在一个平面或空间内的直线度,如数控卧式车床床身导轨的直线度;2、部件的直线度,如数控升降台铣床工作台纵向基准T形槽的直线度;3、运动的直线度,如立式加工中心X轴轴线运动的直线度。

长度测量方法有:平尺和指示器法,钢丝和显微镜法,准直望远镜法和激光干涉仪法。

角度测量方法有:精密水平仪法,自准直仪法和激光干涉仪法。

(二)、平面度(如立式加工中心工作台面的平面度)测量方法有:平板法、平板和指示器法、平尺法、密水平仪法和光学法。

(三)、平行度、等距度、重合度线和面的平行度,如数控卧式车床顶尖轴线对主刀架溜板移动的平行度;运动的平行度,如立式加工中心工作台面和X轴轴线间的平行度;等距度,如立式加工中心定位孔与工作台回转轴线的等距度;同轴度或重合度,如数控卧式车床工具孔轴线与主轴轴线的重合度。

测量方法有:平尺和指示器法,精密水平仪法,指示器和检验棒法。

(四)、垂直度直线和平面的垂直度,如立式加工中心主轴轴线和X轴轴线运动间的垂直度;运动的垂直度,如立式加工中心Z轴轴线和X轴轴线运动间的垂直度。

测量方法有:平尺和指示器法,角尺和指示器法,光学法(如自准直仪、光学角尺、放射器)。

(五)、旋转径向跳动,如数控卧式车床主轴轴端的卡盘定位锥面的径向跳动,或主轴定位孔的径向跳动;周期性轴向窜动,如数控卧式车床主轴的周期性轴向窜动;端面跳动,如数控卧式车床主轴的卡判定位端面的跳动。

测量方法有:指示器法,检验棒和指示器法,钢球和指示法。

数控机床的误差分析与研究作者:朱勇来源:《科协论坛·下半月》2013年第10期摘要:数控机床在当前生产过程中起到的不可或缺的作用,其精度是一个衡量数控机床等级的重要指标,而误差是严重干扰数控机床精度的。

对误差进行分析,从而总结出误差补偿的方法。

关键词:数控机床误差分析误差补偿中图分类号:TG659 文献标识码:A 文章编号:1007-3973(2013)010-068-021 引言自动化的迅猛发展和广泛应用在生产过程中进行精密加工,数控机床加工精度也在不断提升,并且伴随柔性制造系统(FMS)和柔性制造单元(FMC)的需求不断增加,提出了不同的加工误差在线监控及前期和实时的补偿技术。

精度是数控机床中的参数。

总体而言,提高机床精度是两个基本的方法:防止误差和误差补偿方法。

防止误差的方法显着的局限性,一般造成昂贵的经济成本,误差补偿方法降低制造设备及设施的成本,具有非常显着的经济效益,所以误差补偿在机械制造行业迅速发展。

2 数控机床误差分类数控机床的误差是指的操作指令的实际作用,相比预计的结果差异的影响的程序。

具体的含义是在机床实际运行中,机床工作台和刀具的运动,理想与实际情况的差异。

建立数控机床误差产生的条件,并导致不同类型的分类方法的特定描述如下。

一般数控机床主要是机床身,立柱,主轴,以及各种直线导轨和旋转轴。

所有这一切部件产生的误差最后都归结都数控机床实际加工的误差。

误差来源可以被划分成:(1)几何误差机床组件;(2)运动误差;(3)热变形误差;(4)切削力;(5)机器重量和负载变形引起;(6)机械安装误差;(7)测试设备误差;(8)刀具磨损;(9)伺服控制误差和插补算法误差。

问题的根源可分为几何误差和运动误差,热误差,伺服误差和切削误差的四个类别。

在数控机床误差的各种来源中热误差和几何误差是所占比例最多的,其中的整体误差的45%和20%,因此减少这两种误差较为重要,以提高机械加工的精度模式。

数控机床的加工精度误差分析与校正方法数控机床是现代制造业中不可或缺的重要设备,其加工精度对于产品质量和工艺精度的保证至关重要。

然而,由于制造和工艺的复杂性,数控机床在加工过程中不可避免地会产生一定的误差。

因此,对加工精度误差进行分析与校正是非常必要的。

首先,我们需要了解数控机床加工精度误差的来源。

加工精度误差主要包括几个方面:机床本身的几何误差、机床的运动误差、工具磨损和刀具固定误差以及切削力导致的变形误差等。

这些误差会对加工质量产生直接或间接的影响。

针对机床本身的几何误差,我们可以通过测量和分析来得到准确的数据,并进行适当的校正。

常见的机床几何误差包括直线度误差、平行度误差、垂直度误差、回转误差等。

通过使用高精度的测量工具和仪器,我们可以测量出机床各轴的误差,并使用补偿算法对其进行校正。

机床运动误差也是导致加工精度误差的重要因素。

这些误差主要包括位置误差、速度误差和加速度误差。

为了准确分析和校正这些误差,我们可以使用激光干涉仪、拉曼散射仪等高精度测量设备对机床运动进行实时监测和记录。

在得到准确的运动误差数据后,我们可以通过运动补偿算法对其进行校正。

工具磨损和刀具固定误差是导致加工精度误差的另一主要原因。

工具的磨损会导致切削力的不稳定和工件加工尺寸的变化。

刀具固定误差则会造成刀具的姿态变化,进而影响加工质量。

为了准确分析和校正这些误差,我们可以通过实时监测刀具磨损和固定状态,并使用自适应控制算法对其进行调整和补偿。

最后,切削力导致的变形误差也是数控机床加工精度误差中不可忽视的因素。

切削力会导致机床结构的变形,从而影响工件的加工精度。

为了准确评估和校正这种误差,我们可以通过应变测量、力传感器等方式实时监测和测量机床的结构变形情况,并使用补偿算法对其进行调整。

总结来说,数控机床的加工精度误差分析与校正是确保产品质量和工艺精度的关键步骤。

在这个过程中,我们需要准确地识别和分析加工精度误差的来源,并采取相应的校正措施。

关于机床精度的检验及测量误差的探析摘要:机床应保证所加工零件达到规定的精度和表面粗糙度。

工件的精度和表面粗糙度由机床、道具、夹具、切削条件等诸多方面决定。

但就机床方面来说,由于机床某些运动部件的磨损变形、振动,使机床的精度逐渐降低。

因此机床的本身必须具备一定精度,机床的精度在一定程度上反映了机床的综合技术状态。

因此,本文将以数控机床的精度检验来着重探析,并在机床精度检验中测量误差的扣除原则及方法作一些探讨。

关键词:机床精度检验、测量误差、扣除原则及方法现代机床在加工制作产品时必须具备一定的精度要求,才能加工出合格的产品。

就机床方面来说,由于机床某些运动部件的磨损变形、振动,使机床的精度逐渐降低。

因此机床的本身必须具备一定精度,机床的精度在一定程度上反映了机床的综合技术状态。

而机床的精度可用精度指数来衡量。

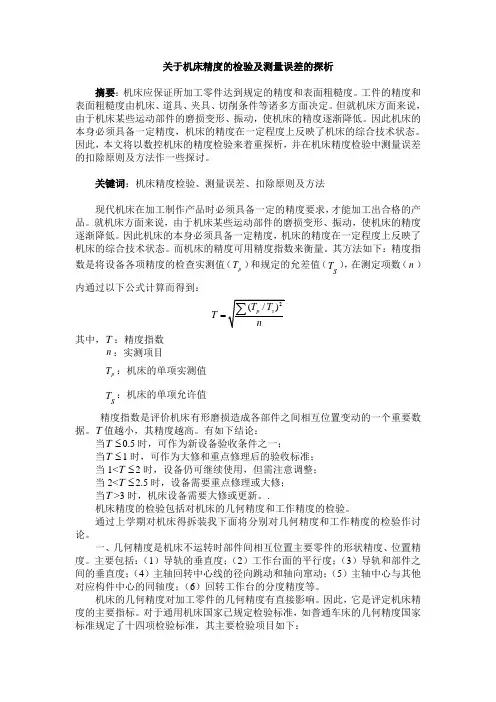

其方法如下:精度指数是将设备各项精度的检查实测值(p T )和规定的允差值(T s),在测定项数(n )内通过以下公式计算而得到:T =其中,T :精度指数n :实测项目p T :机床的单项实测值T s :机床的单项允许值 精度指数是评价机床有形磨损造成各部件之间相互位置变动的一个重要数据。

T 值越小,其精度越高。

有如下结论:当T ≤0.5时,可作为新设备验收条件之一;当T ≤1时,可作为大修和重点修理后的验收标准;当1<T ≤2时,设备仍可继续使用,但需注意调整;当2<T ≤2.5时,设备需要重点修理或大修;当T >3时,机床设备需要大修或更新。

.机床精度的检验包括对机床的几何精度和工作精度的检验。

通过上学期对机床得拆装我下面将分别对几何精度和工作精度的检验作讨论。

一、几何精度是机床不运转时部件间相互位置主要零件的形状精度、位置精度。

主要包括:(1)导轨的垂直度;(2)工作台面的平行度;(3)导轨和部件之间的垂直度;(4)主轴回转中心线的径向跳动和轴向窜动;(5)主轴中心与其他对应构件中心的同轴度;(6)回转工作台的分度精度等。

数控车床几何精度的检验方法研究一直以来,数控车床检测验收都是一项复杂的工作,需要较高的检测手段和技术手段.随着制造业的不断发展,在机械制造业之中数控车床得到广泛的应用,如何才能够做好数控车床精度的检测,就成为关注的核心问题。

所以,本文就数控车床的几何精度指标检测进行分析。

数控车床几何精度直接反映出车床关键机械零部件几何形状误差以及组装之后存在的形状误差,几何精度是否能够满足精度的要求,会直接影响零件的加工。

只有确保几何精度能够满足精度指标的要求,这样才可以动态的进行定位检验,确保数控车床满足实际的要求.床身导轨的直线度和平行度进行纵向导轨跳屏,确保垂直平面中床身导轨的直线度。

检验利用精密水平仪.在具体检测中,需要沿着Z轴的方向,直接将水平仪放置在溜板之上,并且沿着导轨的全长等距离来对于各个位置进行合理的检验,最终记录下读数,通过作图法的实际应用,就能够计算出垂直平面中床身导轨的直线度误差.横向导轨调平后,床身导轨的平行度.检验利用精密水平仪。

在具体检测中,需要沿着Z轴的方向,直接将水平仪放置在溜板上,通过溜板的具体移动,从而对水平仪的读数加以记录,其读数的最大值就是导轨平行度的实际误差。

在水平面内移动溜板的直线度检验利用检验棒、指示器、百分表以及平尺。

在具体检测中,直接将检验棒顶在主轴与尾座顶尖;之后在溜板上固定百分表,百分表的水平触以及检验棒母线;全程都需要进行溜板的移动,然后对尾座进行调整,确保在形成两端百分表的读数是相等的,从而在水平面之内对溜板移动进行检测。

尾座移动对溜板移动的平行度检验利用百分表。

在具体检测中,在伸出尾座套筒之后,直接按照正常情况做好锁紧的处理,并且溜板与尾座之间应该尽量的相互靠近,将第二个百分表安装在溜板上,针对尾座套筒端面,直接将其调整到零;在溜板实际移动过程之中,尾座选择手动的方式进行移动,确保第二个百分表到达的时候,依旧保持零的读数,并且让溜板与尾座之间的距离保持不变。

数控机床几何与热误差研究方法综述一、数控机床几何误差研究方法几何误差主要来源于数控机床的制造、装配、使用等环节。

在制造阶段,误差可能源于零件尺寸、形位公差、表面粗糙度等方面的偏差;在装配阶段,误差可能源于零部件之间的配合误差、安装误差等;在使用阶段,误差可能源于操作人员的技能水平、机床的维护保养等因素。

研究几何误差的来源对于提高数控机床加工精度具有重要意义。

为了准确地测量数控机床的几何误差,需要采用相应的误差检测方法。

常用的误差检测方法包括直接测量法、间接测量法和综合测量法。

直接测量法是指通过直接接触被测物体进行测量的方法,如卡尺、游标卡尺等;间接测量法是指通过测量与被测物体相关的其他物理量来推算几何误差的方法,如利用干涉仪、光栅尺等进行非接触式测量;综合测量法是指结合多种测量方法对几何误差进行综合分析的方法。

针对不同类型的几何误差,可以采取相应的误差控制方法来减小其对数控机床加工精度的影响。

对于轴向间隙误差,可以通过调整主轴箱体与轴承之间的间隙、更换高精度轴承等方式进行控制;对于圆度误差,可以通过改进刀具形状、提高切削参数等方式进行控制;对于平面度误差,可以通过优化加工工艺、提高工件表面质量等方式进行控制。

还可以采用补偿技术、自适应控制技术等方法对几何误差进行实时修正和调整。

数控机床几何误差的研究方法涉及多个学科领域,需要综合运用理论分析、实验研究和实际应用等多种手段。

通过对几何误差的研究和控制,可以有效提高数控机床的加工精度和稳定性,为现代制造业的发展提供有力支持。

1. 传统误差分析方法在数控机床几何与热误差研究中,传统误差分析方法主要包括有限元法、边界元法和接触单元法等。

这些方法主要通过对机床结构、刀具和工件的几何形状进行离散化处理,建立数学模型,然后通过求解线性方程组或非线性方程组来计算误差。

有限元法是一种将连续体分割为有限个单元,通过求解各单元上的微分方程组成的积分方程来描述整个系统的运动和变形过程的方法。

数控机床几何误差及其补偿方法的研究数控机床几何误差及其补偿方法的研究数控机床,作为现代机械制造行业中的重要设备之一,具有高精度、高效率、高稳定性等优点,受到了广泛应用和推广。

但是,由于数控机床的结构和工作原理复杂,加工过程中难免会受到各种影响,给加工精度带来一定的误差。

其中,几何误差是影响加工精度的主要因素之一,因此,对数控机床几何误差的研究和补偿方法的探讨具有重要意义。

一、数控机床几何误差的产生原因数控机床几何误差产生的原因较为复杂。

首先,数控机床自身的误差是重要因素。

例如,零件加工过程中导轨、主轴、滚珠螺杆、直线电机等机床结构件的质量、制造工艺和技术水平等都会影响加工精度。

其次,数控机床中的温度、力学刚度、振动等环境因素也会对加工精度产生一定的影响。

最后,加工时的工艺参数(如切削参数、刀具磨损程度等)也会导致加工精度误差的产生。

二、数控机床几何误差的类型数控机床几何误差可以分为四大类:直线度误差、平行度误差、垂直度误差和回转度误差。

1. 直线度误差直线度误差一般指机床轴线的直线度误差,可以分为直线度误差和角度误差。

直线度误差是指机床运动轴线与理论轴线之间的偏差,可以从相邻两点之间的距离误差来描述。

角度误差是指机床运动部件的旋转轴与垂直轴间的偏差。

2. 平行度误差平行度误差是指机床加工面与母体基准面之间的偏差。

平行度误差会导致工作件加工出现磨损、变形等问题。

3. 垂直度误差垂直度误差是指机床某一轴线与基准面重合程度的误差。

而基准面一般为地面、工作台等。

垂直度误差会影响工件的平行度、垂直度和一般性。

4. 回转度误差回转度误差是指机床转动部件沿轴心的偏差。

此类误差最常见于数控机床中的工作台、转轴等部分,产生的后果往往是工件表面质量劣化、加工精度下降等。

三、数控机床几何误差的补偿方法1. 验证技术准确掌握数控机床的几何误差非常重要。

利用测量技术,对机床进行几何误差检验是有效的方法。

通过测量数据分析,可以了解机床实际加工精度,为随后的误差补偿提供基础数据。

数控机床几何误差及误差补偿主要技术分析摘要:近年来,随着技术的进步,数控机床在机械制造行业等得到了普遍应用,实现了高精度的零件加工,促进了生产的稳步进行。

作为一种自动化程度较高的技术,对于机械制造行业的发展具有重要的意义。

数控机床发展的过程中,几何误差的存在是制约机床发展的重要因素,不利于精密生产的实现。

因此,误差补偿技术的研究具有必要性。

本文从提高数控机床精度的重要性出发,分析了几何误差存在的原因与误差补偿技术,对于生产实践有着重要的意义。

关键词:数控机床;几何误差;误差测量;误差补偿前言数控机床发展中存在着一些几何误差,严重影响了机械制造与生产的质量,因此,需要在数控机床的应用中采用相应的误差补偿技术来应对几何误差,提高数控机床应用的水平。

随着技术的发展,我国数控机床迎来了新的发展时期,各种新技术的应用,使得数控机床的自动化、现代化水平逐步提升,保证了机械制造与加工的效率,促进了机械制造与加工行业的快速发展。

未来,数控机床将迎来新的发展时期,为人们的生产生活带来极大的便利。

1提高数控机床精度的重要性与发达国家相比,我国机械制造业起步较晚,发展还不成熟,虽然经过几十年的发展,取得了一定的发展成果,但是整体发展水平较低,很多机械制造企业都为中小型企业,产能有限,生产规模较小,并且有些企业的生产技术与能力较为落后,远远不能满足行业快速发展的实际需求,这种发展不平衡使得我国机械制造业的整体发展水平较为落后。

另一方面,我国技术水平不足,数控机床技术的核心技术还依旧在很多发达国家手中,这方面的自主产权不足,对于大型机械制造企业而言,数控机床技术甚至需要从国外引进,技术的落后使得我国生产的主动权不足,严重制约了机械制造业的发展。

因此,高精尖数控机床技术的研究是未来我国发展的重点。

2数控机床几何误差概述数控机床应用中常常存在几何误差,主要包括了自身设计误差、运行误差与配合误差等,这些误差严重影响了数控机床的稳定、可靠运行,使得数控机床生产的效率与质量不足,需要在设计中不断加以改进与完善。

2007年第26卷12月第12期机械科学与技术M echanical Science and T echno l ogy for A erospace Eng ineer i ng D ece m be r V o.l 262007N o .12收稿日期:2006-09-28基金项目:国家高技术研究发展计划项目(2002AA423260),国家自然科学基金项目(50672015)和广东海洋大学自然科学基金项目(0512145,0612003)资助作者简介:刘焕牢(1966-),男(汉),山西,副教授,博士,h166@163.co m数控机床几何误差特性及其测量方法研究刘焕牢1,李 斌2,王 贵1,师汉民2(1广东海洋大学工程学院,湛江 524025;2华中科技大学国家数控系统工程研究中心,武汉 430074)摘 要:分析了数控机床几何误差和定位误差的异同。

指出了数控机床定位误差测量的前提条件是误差值要表示为指令位置点坐标的函数,从而进一步明确了数控机床满足这一条件的基本要求。

在此基础上,提出了数控机床末端定位误差的基本特性是相对性、位置依赖性、连续性。

并用试验的方法验证了以上特性,为数控机床的误差测量、误差补偿提供了理论依据和实践方法。

关 键 词:数控机床;几何误差;定位误差;测量误差中图分类号:TG659 文献标识码:A 文章编号:1003-8728(2007)12-1570-04Characteristics ofGeo m etric Errors i n a CNC M achi neTool and TheirM eas ure m entM et hodL i u H uan lao 1,L i B i n 2,W ang G ui 1,Sh iH an m i n2(1Co llege of Eng i neeri ng ,G uangdong O cean U n i versity ,Zhanji ang 524025;2N ationa l CNC Contro l R esearch Center ,Huazhong U ni v ers it y o f Science and T echno l ogy ,W uhan 430074)Abst ract :W e analyze t h e d ifferences and si m ilarities o f geo m etric errors and position i n g errors i n a CNC m achine too.l The analysi s i n d icates t h at the preconditi o ns for its position i n g error m easure m ent is t h at the error value shou l d be expressed as the function of the coordinates of positi o ning po i n ts ,thus i d entifying the basic requ ire m ents to besatisfied by the CNC m achine too.l Based on the analysis ,w e put for w ard the fo ll o w i n g c haracteristics of its positi o -n i n g err o rs :relati v ity ,position dependency and continu ity .M oreover ,w e do experi m ents to ver ify the above char -acteristics ,providing theo retica l basis and a practicalm ethod for the error m easure m ent and co m pensation of a CNC m ach i n e too.l K ey w ords :CNC m ach i n e too ;l geo m etric error ;position i n g err o r ;error m easure m ent 由前人的研究成果已知,几何误差和由温度引起的误差约占机床总体误差的70%[1]。

几何误差受环境影响较小,可在较长的时间内保持稳定,重复性好,易于进行误差补偿,所以是机床误差补偿的主要研究方向[2]。

误差补偿是提高机床精度的有效方法,也取得了一定的成果,关键是误差的测量。

虽然补偿方法各有不同,测量方法多种多样,为了达到误差补偿的目的,误差数值都必将和机床的指令位置对应,最终表示为机床指令位置的函数[3~5]。

因而,明确几何误差的定义、特性,有益于误差模型的建立,进一步对几何误差的补偿,无疑是非常重要的。

1 几何误差的意义数控机床的几何误差是指由组成机床各部件工作表面的几何形状、表面质量、相互之间的位置误差所产生的机床定位误差。

几何误差和定位误差是两个不同的概念,容易产生混淆。

针对数控机床误差测量的一般原则,特对数控机床的几何误差和定位误差作以下说明:(1)造成定位误差的原因很多,例如由于机床结构热变形引起的定位误差、由于机床结构力变形引起的定位误差等等,本文只研究由于机床几何误差所引起的定位误差。

第12期刘焕牢等:数控机床几何误差特性及其测量方法研究(2)各个轴上的反向间隙(或失动量)被认为已经采取硬件措施加以消除,或者,以软件方法加以补偿,因而不包括在这里讨论的定位误差中。

(3)这里只考虑慢速进给下的静态误差,暂未考虑快速进给下的滞后、超调、振动等动态效应。

(4)本文论及的定位误差是各单项误差综合作用的末端效应,而并不追溯构成此末端效应的各项误差成分。

从误差补偿的目的来说(而不是出于改善机床的制造精度),最终是要得到指令位置P 对应的误差值,都是把末端误差表示为指令位置的函数,知道末端误差也就够了。

末端误差或末端效应数值的测量是误差补偿的关键环节。

在上述条件下,进一步明确其特性是误差测量的基础。

2 几何误差的基本特性2.1相对性图1 误差的相对性定位误差指机床工作台相对于主轴从工作空间中的A 点运动到P 点时,图1所示,实际移动AP r 与指令移动AP 之间的差别E AP =AP r -AP 。

E AP 称为实际位移AP r 相对于指令位移AP 的定位误差;这里认为在起点A 处的误差为零,即E AA =0。

由此可见,在定位误差的定义中必然包含着一个起点,所谓定位误差是相对于这个起点而言。

这表明定位误差具有相对性。

相对误差之间有一定关系,如图2所示。

如果已知移动OO c 的定位误差为E OO c ,而移动O c P 的定位误差为E O c P ,那么,移动OP 的定位误差当为E OP =E OO c +E O c P 。

这与位移的向量关系OP =OO c +O c P 是一致的,具有叠加性。

图2 相对误差的叠加性一般而言,如果位移之间的关系为OP =OA +AB +BC +CD +,+XP,则有,E OP =E O A +E AB +E BC +E CD+,+E XP 。

2.2 位置依赖性如果将起点位置固定,比如说,固定在机床的回零点O (图3),那么可以将位移向量OP 、OA 、OB 、OC 、OD 、OX ,中的起点位置略去,分别记为P 、A 、B 、C 、D 、X 、,,而将误差符号E OP 、E OA 、E OB 、E OC 、E O D 、E OX ,分别写成E P 、E A 、E B 、E C 、E D 、E X ,于是,误差向量就成为机床工作空间中指令位置P 的函数,记为E OP =E P =OP r -OP +E =P r -P +E图3 叠加性的一般规律图4 误差的位置依赖性式中:E 为随机误差(图4)。

我们假设与系统误差比较起来,随机误差相对较小(小于系统误差的1/3),而且,由于开环补偿无法消除随机误差,因此,我们先略去随机误差,得E P =P r -P =E (P )于是,在整个工作空间内,机床的定位误差成为指令点的函数,即成为一个/位场0。

此向量式实际上包含3个标量公式E x =x r -xE y =y r -y E z =z r -z图5 误差场的特性作为一种位场,定位误差场有一个重要特性:P 点的定位误差E P 只与该点的位置有关,而与趋近该点的路线L 1或L 2无关(图5)。

213.连续性图6 误差的连续性指令位置的微小变化$P 只引起定位误差$E P 的微小变化,或者,更全面地说,指令移动的起点A 或终点P 的微小变化$A =AA c 或$P =PP c 只引起定1571机械科学与技术第26卷位误差$E AP的微小变化(图6)。

E A c P c=E AP+5E5A d A+5E5P d P即$E AP=E A c P c-E AP=5E5A d A+5E 5P d P式中:d A=dA xd A yd A z;d P=d P xd P yd P z5E 5A=5E x5A x5E x5A y5E x5A z5E y5A x5E y5A y5E y5A z5E z5A x5E z5A y5E z5A z;5E5P=5E x5P x5E x5P y5E x5P z5E y5P x5E y5P y5E y5P z5E z5P x5E z5P y5E z5P z。

可见,当d A和d P为微小量时,定位误差的变化$E AP也是微小量。

上述特性中,第一条,误差的相对性,表述了机床几何误差的一个基本特性:它必须相对于某一个基准点来定义,而相对于不同基准点的误差之间有一定的换算关系。

第二条,误差的位置依赖性是各种离线建模和开环误差补偿方法的根据与基础。

第三条,误差的连续性,在文献[6,7]中,对这一特性也进行了说明,同时给出了试验验证。

文献[8]指出在指令位置015mm的范围内,误差的数值近似相等。

这一特性表明,检测数控机床在某一段行程上的误差时,其起点和终点位置的微小偏差不会导致检测结果的重大变化,因为该偏差所引起的误差值的变化只是一个高阶微量。

2.4定位误差的检测方法(1)测量仪器清零的点是计算移动行程的起点,所测得的误差值即为该段行程上的定位误差。

例如,在图3中,机床从O点移动到A点,再移动到P 点,如果仪器只在O点处清零,那么,测得的是定位误差E OP;如果仪器只在A点处再清一次零,那么移动到P点时,测得的是定位误差E AP。