汽车涂装生产线的三维动态仿真

- 格式:pdf

- 大小:205.25 KB

- 文档页数:5

上汽通用五菱(重庆)涂装车间BIM设计龚巍炜;沈禹【摘要】在工程勘察设计领域中,民用建筑的BIM设计已经有众多的成功案例可被遵循和借鉴,在工业建筑设计行业中,相对于民用建筑,BIM还处于起步和探索阶段,同数字化工厂和中国制造2025对工业建筑数字化的要求相比,工业建筑的BIM还有很长的路要走.通过在本项目的BIM实际应用,在设计的各阶段积极发挥BIM价值,改变原有二维设计协同模式,用流程去引导结果的改变,用技术去提升交付物的价值,试图寻找一条适合汽车工业建筑设计的BIM之路,为工业建筑全生命周期的BIM应用进行有价值的探索.【期刊名称】《土木建筑工程信息技术》【年(卷),期】2016(008)002【总页数】4页(P44-47)【关键词】BIM;工业建筑;汽车工业;价值;探索【作者】龚巍炜;沈禹【作者单位】中国汽车工业工程有限公司信息建筑工程室,天津 300119;中国汽车工业工程有限公司信息建筑工程室,天津 300119【正文语种】中文【中图分类】TU17上汽通用五菱第三基地(重庆)工程建设项目位于重庆市两江新区龙兴镇,总占地面积152.61公顷,包括冲压车间、车身车间、涂装车间、总装车间、发动机车间及其他生产与生活辅助用房,总建筑面积25.51万m2。

本项目的实施将为实现上汽通用五菱汽车股份有限公司“成为微小型汽车领域国内领先,国际上具有竞争力的汽车公司”搭建优良的平台。

项目整体如图1所示。

该基地于2013年初开工建设,一期投资66亿元,严格遵循通用汽车全球制造体系和标准建设,2015年建成投产,建成后将具备40万辆整车和发动机生产能力。

其中涂装车间总建筑面积4.21万m2,主体厂房两层,为工艺生产区;局部3层,为空调机房区。

建筑物总长300 m,宽68 m,为钢筋混凝土框架结构,轻钢屋面。

涂装车间建筑模型如图2所示。

本项目是工艺及厂房一体化设计的大型工业项目,其中涂装车间是汽车工厂中自动化程度最高、工艺流程最复杂、洁净度要求最严格、火灾危险性最大的生产车间,管线排布及工艺设备复杂,常规手段难以保证设计质量。

务实求进,践行智能制造——访奇瑞汽车股份有限公司制造工程院涂装规划经理和军强先生郭嘉【摘要】随着车身涂装线自动化率的不断提高以及数据探测技术、工业物联网的迅速发展,汽车涂装工厂的智能制造研究成为了备受关注的热门话题。

涂装车间自动化、数据化、信息化以及系统集成化技术的应用会随着大环境陆续提升,但要真正形成智能制造系统,虚拟制造技术也必不可少。

【期刊名称】《汽车制造业》【年(卷),期】2017(000)009【总页数】4页(P6-9)【关键词】智能制造系统车身涂装线奇瑞汽车工程院车间自动化集成化技术务实经理【作者】郭嘉【作者单位】《汽车制造业》编辑部【正文语种】中文【中图分类】TH166近年来,随着涂装自动化作业比例逐步提高,以及生产、能源和环保数据采集技术的发展,涂装智能制造的课题不断被推向前台。

近日,记者有幸采访到奇瑞汽车股份有限公司制造工程院涂装规划经理和军强先生,请他与我们分享了汽车涂装智能制造的基础、需求以及发展方向。

21世纪初,中国政府提出了自动化和信息化两化融合的智能化发展理念,随着物联网的发展,智能制造的概念逐渐清晰。

2015年5月发布的《中国制造2025》行动纲领,其中心主题是通过智能的数据整合管理实现全生命周期的绿色制造,发展可持续的循环经济,要实现这一目标,其基础是信息技术的企业管理(IT)、车间管理(OT)和物联网(CT)3T融合。

中国制造业目前总体发展水平不均衡,其中汽车行业因为这几年的井喷式发展,新建工厂在环保上实现跨越发展的情况下,高端冲焊生产线已经于几年前实现了高度的自动化和数据化,具备了发展智能化的初步基础。

和军强先生表示,涂装作为复杂的散装化学品施工车间,在自动化和数据化上存在很大的技术发展瓶颈,因为涉及节能环保、职业卫生、安全以及企业成本管理的巨大需求,涂装车间智能制造发展需求尤为迫切。

相比于其他专业,在涂装车间采用自动喷涂,除了可以提升效率、稳定质量外,更有消除污染工位作业、提高涂料利用率和实现节能环保的价值。

浅谈卡车涂装同步工程设计的程序和分析重点党江波; 颜光【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)019【总页数】3页(P173-175)【关键词】涂装; 同步; 设计【作者】党江波; 颜光【作者单位】陕西重型汽车有限公司汽车工程研究院陕西西安 710200【正文语种】中文【中图分类】U466引言在汽车产品研发中,涂装同步工程包括以下四个阶段:工艺策划阶段、模型开发阶段、工程化设计阶段和样车试制阶段,每个阶段的工作内容需要按照整车开发流程中的门径要求按时完成,本文就以涂装同步工程在卡车产品开发流程中的应用展开阐述。

1 工艺前期策划准确可靠并可以批量落地的产品设计,在产品分析前期,首先需要对生产线的基本情况进行摸索,收集拟采用线体的硬点数据,并参考竞品的实物质量制定出新开发产品的各项产品和工艺指标。

1.1 工艺可行性分析主要包括生产能力分析、制造工艺可行性分析和生产工艺设备、工装适用性分析等内容其中生产能力分析主要评估产能是否满足新产品规划纲要;制造工艺可行性分析主要是法规、目前工艺手段、工艺流程是否满足新产品的指标达成;生产工艺设备、工装适用性分析,主要是按照新产品设计概念,对线体的输送可行性评估。

例如:前些年90%的卡车白车身设计引入的是国外内密封方式,密封的完整性和可靠性不高,驾驶室内缝密封难以实现机器人涂胶,近年对标国外卡车,为了提升气密性指标,国内卡车开始采用外密封方式进行产品设计,将胶缝从内测挪到外侧,这就造成卡车白车身底板与四围搭接的胶缝均需要在原有UBS 区实现,因胶缝增加较多,原有人工涂胶节拍无法满足,需在概念阶段就需要考虑机器人涂胶,如果产品设计前期未提前评估机器人要求的工件、抱具定位精度以及胶缝设计宽度,就会造成批产节拍无法实现的风险。

1.2 竞品车型分析主要包括涂装工艺流程分析,涂装工艺孔分析,涂层构成分析、色彩分析,阻尼、UBC 和UBS 涂覆工艺分析,空腔发泡及空腔注蜡工艺分析,凹槽设计、包边部位、搭接部位涂装作业性分析。

基于VSM和TOC的汽车涂装生产系统改善葛安华;刘昕蔚【摘要】在生产系统改善中,精益思想(Lean Thinking)和约束理论(TOC)作为有效的管理改善方法被越来越多的企业所接受。

而价值流图分析技术(VSM)是精益思想中的有效工具。

通过分析VSM和TOC各自的优势和在应用中单方面的局限性提出了两者相结合的改善方法,并以S汽车生产厂涂装车间为例,通过方案实施,达到了使系统增值率提升2%,生产周期减少1693s,人员减少,质量提升的效果,以证明其应用的可行性。

%In the efforts at improving production systems, the lean thinking and theory of constraint are becoming increasingly more popular among the enterprise management for their high effectiveness and value stream mapping is an effective toolin the lean thinking. In this paper, we developed a method to combine the strength and supplement the inadequacy of the VSM and TOC and in the case of the automobile paint line of a company S, demonstrated the validity of the method.【期刊名称】《物流技术》【年(卷),期】2016(035)010【总页数】6页(P138-143)【关键词】精益思想;价值流;约束理论;汽车涂装【作者】葛安华;刘昕蔚【作者单位】东北林业大学工程技术学院,黑龙江哈尔滨 150040;东北林业大学工程技术学院,黑龙江哈尔滨 150040【正文语种】中文【中图分类】F273.1;F407.471随着社会经济和人民生活水平的不断提升,人们对汽车的认知和要求也不断提高。

白车身焊装生产线数字化夹具设计系统及应用郑联语;高浩;吴约旺【摘要】针对多平台与高节拍汽车车身柔性焊装自动化生产线研发过程的用户化和专业化,基于CATIA软件平台设计开发了汽车白车身焊装生产线数字化夹具设计系统.进行了涵盖从白车身焊装生产线布局规划到夹具设计工程图生成各个模块功能研究与开发,尤其创新性地基于MBD技术实现了夹具二维工程图自动批量出图,解决了夹具设计数字化与我国以二维图纸作为加工标准现状的衔接问题,提高了汽车白车身夹具设计自动化与数字化程度,实现了夹具设计的快速高效,缩短了产品开发周期.本系统已得到企业工程应用,实际应用本系统对夹具设计效率提高在40%以上.【期刊名称】《汽车工程师》【年(卷),期】2015(000)005【总页数】5页(P55-59)【关键词】白车身;生产线;数字化;焊装夹具;设计系统【作者】郑联语;高浩;吴约旺【作者单位】北京航空航天大学机械工程及自动化学院;数字化设计与制造北京市重点实验室;北京航空航天大学机械工程及自动化学院;数字化设计与制造北京市重点实验室;北京航空航天大学机械工程及自动化学院;数字化设计与制造北京市重点实验室【正文语种】中文在汽车制造过程中,相对于涂装线和总装线来说,焊装线的刚性强,不同车型间通用性差,新车型生产线部署均需重新设计焊装夹具,从而造成市场滞后,影响企业效益[1]。

因此,许多学者在三维CAD系统中对焊装夹具辅助设计进行了研究,如文献[2-3]等,但是研究多集中在库的归类整理以及资源文件的机智调用上,在与焊枪的可达性干涉关系、定位夹紧块以及夹具二维与三维关联等设计上鲜见涉及。

文章在对焊装夹具整个设计过程,尤其是工作内容重复、繁琐及效率低的环节,进行分析研究的基础上,设计开发了汽车白车身焊装生产线数字化工艺与夹具设计系统,以提高设计的工作效率。

1 结构与功能汽车白车身焊装生产线工艺及夹具设计软件系统是面向汽车白车身焊装工艺的辅助软件系统,主要由6个模块组成,其功能与结构,如图1所示。

新能源汽车涂装工艺及生产线设计与规划作者:李亮亮来源:《快乐学习报·教研周刊》2020年第07期摘要:随着人们生活水平的提高,对汽车的需求量也在逐年增多。

新能源汽车迅猛发展全国各地遍地开花出现各种新能源汽车基地。

节能与新能源汽车是“中国制造2025”拟重点突破发展的十大领域之一,是未来国际汽车技术竞争的焦点,更是我国汽车产业转型升级、实现汽车强国梦想的必经之路和难得的战略机遇。

同时在能源制约、环境污染等大背景下,我国政府把发展新能源汽车作为解决能源及环境问题、建设资源节约、环境友好型社会及实现可持续发展的重大举措。

而其中,轻量化、多材质车身则代表着新能源汽车的主要发展方向。

降低汽车车身重量,采用结构改进及新材料应用等减重措施的轻量化车身设计,正在改变车身结构,并集多种材料于一身,这必然带来涂装工艺和生产方式的变化。

本文就新能源汽车涂装工艺及生产线设计与规划展开探讨。

关键词:新能源汽车;涂装工艺;生产线规划引言国民经济的不断发展改变了人们日常生活中的出行方式。

随着人们认识到汽车是运输的重要手段,使得越来越多的车辆被使用,从而在极大程度上增加了人们对汽车外部审美要求。

因此,对汽车车身涂装工艺的研究也具有重要意义。

为了满足所有人的审美需求,汽车制造公司有必要加强整车工艺和有效的质量控制。

1新能源汽车分类新能源汽车包括:纯电动汽车、增程式电动汽车、混合动力汽车、燃料电池电动汽车、氢发动机汽车、其他新能源汽车(如超级电容器、飞轮等高效储能器、空气动力、甲醇汽车、太阳能汽车)等。

在中国,新能源汽车主要是指纯电动汽车、增程式电动汽车、插电式混合动力汽车和燃料电池电动汽车,常规混合动力汽车被划分为节能汽车。

2汽车车身涂装工艺的作用汽车涂料是指将流中或粉末中的有机物施加到另一个物体上时形成的薄膜。

通常,我们将此膜称为涂层,然后将其涂抹在干净的车身上,然后执行相关的过程,例如干燥等步骤形成的膜就是汽车涂抹的整个过程。

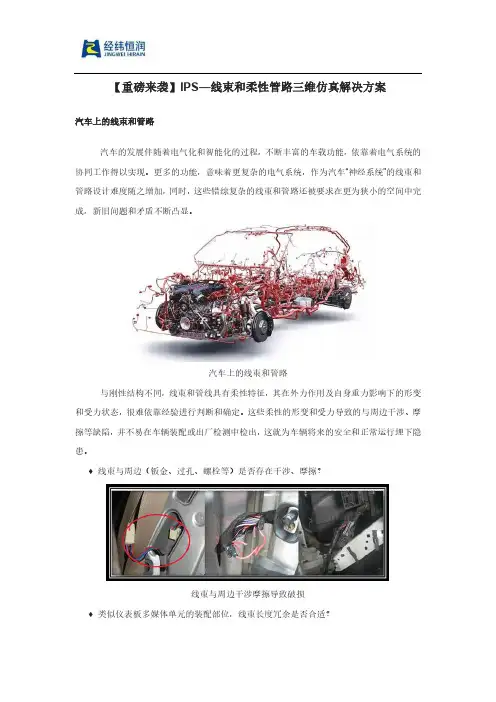

【重磅来袭】IPS—线束和柔性管路三维仿真解决方案汽车上的线束和管路汽车的发展伴随着电气化和智能化的过程,不断丰富的车载功能,依靠着电气系统的协同工作得以实现。

更多的功能,意味着更复杂的电气系统,作为汽车“神经系统”的线束和管路设计难度随之增加,同时,这些错综复杂的线束和管路还被要求在更为狭小的空间中完成,新旧问题和矛盾不断凸显。

汽车上的线束和管路与刚性结构不同,线束和管线具有柔性特征,其在外力作用及自身重力影响下的形变和受力状态,很难依靠经验进行判断和确定。

这些柔性的形变和受力导致的与周边干涉、摩擦等缺陷,并不易在车辆装配或出厂检测中检出,这就为车辆将来的安全和正常运行埋下隐患。

♦线束与周边(钣金、过孔、螺栓等)是否存在干涉、摩擦?线束与周边干涉摩擦导致破损♦类似仪表板多媒体单元的装配部位,线束长度冗余是否合适?收音机线束预留过长,装配后的线束与周边发生干涉碰撞♦线束弯折半径是否合理?线束弯折半径过小导致线束受损♦固定点的布置间距是否考虑了力学性能和重力条件?固定点间距过大或过小导致线束应力♦连接振动部位的管线疲劳如何分析?发动机周边的管线必须考虑振动的影响♦运动部位的线束和管路,在主体移动过程中是否对线束造成伤害?车辆上的运动部位几乎都有线束和管路经过这些问题在较大程度上,是需要经过一段时间才会显现出来,也就是通常在消费者使用过程中才会发现问题,这就直接导致了近年来,由于线束布置问题引起的汽车召回事件不断出现。

近年因线束布置问题导致的汽车召回事件摘录类似的问题,其实在其他行业和领域也能被发现。

换句话说,有柔性线束和管道的地方,就可能存在这些问题。

其他存在线缆和管路问题的行业IPS管线柔性仿真方案随着数字化设计、验证和制造流程的普及,在产品研发阶段对设计结果进行仿真验证已成为不可或缺的重要步骤之一。

汽车的研发过程是一个多方合作、多学科交叉的复杂过程,从研发需求的提出到车辆的生产制造和测试,将经过多个阶段和多次迭代。

汽车涂装线烘干炉反向输送链及其滚轮轴承发布时间:2022-08-17T08:24:27.842Z 来源:《福光技术》2022年17期作者:白绍华刘磊[导读] 汽车工业在我国呈现飞速发展趋势,自动化的汽车涂装生产线大大提高了汽车的生产效率和涂装质量。

我国现有涂装生产线数千条以上且每年还要投资新建数百条生产线。

中汽昌兴(洛阳)机电设备工程有限公司河南省洛阳市 471003摘要:汽车工业在我国呈现飞速发展趋势,自动化的汽车涂装生产线大大提高了汽车的生产效率和涂装质量。

我国现有涂装生产线数千条以上且每年还要投资新建数百条生产线。

汽车涂装生产线上使用的轴承主要有:摆杆输送机牵引链行走轮轴承、烘干炉反向输送链行走轮轴承和烘干炉反向输送链导轮轴承。

一条汽车涂装生产线使用的滚轮轴承一般都在10000套以上,由于其使用工况恶劣,维修使用量也较大。

关键词:汽车涂装;反向输送链;滚轮轴承所谓滚轮轴承,即指轴承外圈不装入机座孔、轴承箱或轴承座内,而是直接在钢制轨道上滚动的轴承。

这种轴承从结构上讲,基本符合轴承的特征;从使用功能上讲,不完全具备轴承的工作特征,它兼有轴承和滚动轮毂的作用;从形态上讲,滚轮轴承有一个显著的特点,就是外圈壁厚比内圈壁厚厚、滚动体直径也大得多。

由于滚轮轴承的外圈兼有轮毂的作用,就省去了配装在外圈上的轮毂,使轮毂与外圈合为一体,因此,可简化机构结构,减少机构体积、重量和零件数量,降低机器制造成本,便于安装、维修以及增强轴承的负载能力。

从滚轮轴承的工作状态可以看出,滚轮轴承的外形精度并不高,可低于普通轴承的精度要求,但是其内部尺寸和零件(滚道、挡边及滚动体)的精度应等同于普通轴承的精度要求。

在某些特殊的场合,滚轮轴承的精度要求特别高,如易拉罐生产线上所使用的一种滚轮轴承,其精度要求达到C、D级水平。

滚轮轴承一般都在重载、低速的条件下工作,并且还承受-一定的冲击载荷,为了使滚轮轴承保持一定的韧性,往往使其热处理硬度低于常规轴承的硬度。

汽车线束3D仿真布线设计与技巧汽车线束3D仿真布线设计与技巧汽车线束3D仿真布线是现代汽车制造中非常重要的步骤之一。

线束是汽车电子系统的重要组成部分,通过线束将各种传感器、器件、电子设备等进行连接,实现数据传输、信号传递等功能。

因此,线束在汽车中的作用非常重要。

汽车线束3D仿真布线是汽车电子系统的重要环节,设计操作非常复杂。

下面将介绍汽车线束3D仿真布线的设计和技巧。

汽车线束3D仿真布线的步骤1.线束设计线束设计是汽车线束3D仿真布线最重要的部分。

设计人员需要根据汽车的结构和布局,绘制出整车结构模型。

然后,根据电气系统要求,将线路图和线束附件清单提供给设计软件,对线束进行设计。

2.创建线束通过数据插件创建线束,定义线束端点和连接器、排列方式等参数。

编辑线束材料、包覆方式等参数,为后续工作做好准备。

3.人工布线人工布线是仿真布线过程中的重要部分,也是最难的部分。

需要综合考虑线体的导向、空间位置、折弯的角度等各种因素。

在人工布线时,需要根据线束的长度工作站点、端点和附件的位置,进行逐步布线。

4.优化设计在布线完成后,需要进行优化设计。

优化可以通过修改线长、位置和折弯角度等尽量缩短线路和降低布线难度。

线束参数有多种,设计人员也应按照不同的汽车结构对合适参数进行选择和优化。

优化时,也需要对比多种方案,对不同的布线方案进行准确评估。

5.模拟仿真在完成布线设计后,需要进行模拟仿真测试。

模拟仿真可以通过计算机工具进行。

这将可以根据特定的材料、环境和运动等因素,对汽车线束进行全面的仿真检查。

在此之后,还需要进一步优化设计。

汽车线束3D仿真布线的技巧1.了解汽车结构在进行汽车线束3D仿真布线设计时,必须要了解汽车的结构和布局。

设计人员应该了解汽车的每个零件的形态,以及相对位置,以便更好地设计线束。

2.使用优秀的软件汽车线束3D仿真布线设计需要软件工具,因此,设计人员应该选择优秀的软件进行设计。

AutoCAD 、CATIA等都是非常优秀的设计软件,使用这些软件,可以更好地对汽车线束进行3D仿真布线。

汽车制造公司涂装-总装缓存区调序调度优化问题一等数学建模1. 引言1.1 概述汽车制造行业作为现代工业生产的重要组成部分,涉及到诸多生产环节和复杂的流程。

其中,涂装-总装缓存区是整个生产流程中的重要环节之一,它承担着将油漆干燥后的车身与其他零部件进行组装的任务。

然而,在实际生产过程中,涂装-总装缓存区往往面临调度优化问题,即如何合理有效地安排不同车型的顺序、提高生产效率以及减少等待时间。

因此,本文将围绕着汽车制造公司涂装-总装缓存区调序调度优化问题展开研究。

1.2 文章结构本文共分为五个主要部分:引言、背景知识、研究方法和步骤、结果与讨论以及结论与展望。

在引言部分,我们将对研究问题的背景和意义进行简要介绍,并概述文章的结构和目标。

接下来,在背景知识部分,我们会详细介绍汽车制造公司涂装-总装缓存区的定义以及调序调度问题的概述,并探讨数学建模在解决调度问题中的应用。

然后,我们将在研究方法和步骤部分详细描述问题的分析与建模过程、数据的收集与整理方法以及模型求解和优化算法的设计。

其次,在结果与讨论部分,我们将通过两个实际案例研究,对我们所提出的方法进行实验验证,并进行结果的分析和比较。

最后,在结论与展望部分,我们将总结研究成果,并提出存在问题及改进方向的建议,并展望下一步工作的发展方向。

1.3 目的本文旨在基于数学建模思想,针对汽车制造公司涂装-总装缓存区调序调度优化问题展开研究。

该问题对于提高汽车制造效率、降低生产成本具有重要意义。

通过研究该问题并提出合理有效的调度策略,可以帮助汽车制造公司更好地安排不同车型在涂装-总装缓存区中的顺序,并最大程度地减少等待时间和生产资源的浪费。

同时,本文也将探索数学建模在解决调度问题中的应用,并为类似领域相关研究提供参考和借鉴。

2. 背景知识:2.1 汽车制造公司涂装-总装缓存区的定义:汽车制造过程中,涂装和总装是重要的生产环节。

在汽车生产线上,涂装工序负责对汽车进行喷漆处理,而总装工序负责将喷漆后的汽车进行组装。

皮卡新车型涂装同步工程(SE)分析方法研究LYU Jin-tao;CHEN Meng-nan;LI Wen-peng;LI Chun-jian;TIAN Ke-wei【摘要】介绍了皮卡车涂装工艺流程.针对皮卡新车型的开发,结合车型所在线体的生产工艺,运用涂装同步工程(SE)对新车通过性进行了分析,并对四门、机盖、上下车体和货箱的涂胶操作性,排气,沥液,电泳屏蔽,电泳流痕,货箱防漂等的 SE 分析方法进行了探讨.%The typical process flow for painting pickup truck was introduced. Aiming at the development of a new model of pickup truck, its passing possibility during painting was analyzed by simultaneous engineering (SE) according to the production process. The SE methods for analyzing the sealing operability of four doors, hood, upper body, underbody, and cargo body, as well as gas exhaustion, draining, electrophoretic shielding, flow mark defect on electrophoretic coating, and anti-floating of cargo body were discussed.【期刊名称】《电镀与涂饰》【年(卷),期】2019(038)012【总页数】6页(P599-604)【关键词】皮卡车;电泳涂装;同步工程;防腐【作者】LYU Jin-tao;CHEN Meng-nan;LI Wen-peng;LI Chun-jian;TIAN Ke-wei【作者单位】Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle TrialCenter, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China【正文语种】中文【中图分类】TQ639涂装同步工程(Simultaneous Engineering,SE)特指工艺审核与产品研发同步,在产品设计研发过程中涂装工艺提前介入,主要针对CAS面(Concept A Surface,即汽车初步造型面)、主断面、白车身数模及产品试制过程进行的工艺性分析,为设计提供可行的工艺变更方案。

数字化在汽车涂装生产线的应用与发展摘要:随着科技的进步,汽车涂装生产线的数字化、智能化技术已经在生产中得到了广泛的应用,为进一步提高生产效率打下了坚实的基础。

汽车厂是一种特殊的、综合了多种物理化学过程的车间,不同的工序有很大的不同。

比如,汽车底漆生产线的功能翻转输送系统和自动检测打标技术,新技术在一定程度上对汽车涂料生产线的布局产生了影响,在规划设计中发挥了一定的积极作用,强调技术的发展,推动汽车行业的稳定发展。

关键词:数字化;汽车涂装;产品可视化1汽车涂装生产线工艺特点在汽车生产中,涂装线是汽车生产中的一个关键环节。

在实际生产中,由于其对周围环境的营造有很高的要求,而且整个设备的工艺也较为复杂,因此,所用到的机器数量也比较多。

这就造成了涂层工艺的巨大浪费。

在汽车自动喷漆系统中建造的流水线,既能保证喷漆的高品质,又能保证喷漆零件的高品质。

尤其是在被涂覆零件的输送过程中,能够实现零件的动态输送。

其次,在对应的过程中,我们也可以采用较为灵活的分辨率,以加强画面的操纵效果。

如采用的自动化喷漆设备及自动化传送线的设计方法,可基本实现大多数喷漆工序。

要想进一步提升涂装过程的品质,就必须对线上与线下的不同处理方式进行协调,保证涂装过程的流畅,并对汽车涂装生产线的设计中的技术细节进行明确。

2传统汽车涂装生产线存在的问题2.1产品可视化管理程度较低在车间底部安装一套智能化的实时监测系统,是保证生产顺利进行的前提。

但是,可视化特征会给企业带来很大的优势,它可以对车间的生产过程进行动态仿真,用视觉的方式对生产过程进行监控,同时,可视化的物流与产品管理还能让企业的生产与管理变得更为简单,从而降低了工作人员的压力与工作量,也简化了对车间内部设备的维护与操作控制。

但是,目前中国汽车制造企业在信息化方面还存在着一定的不足。

2.2线旁物料配送不及时在涂料生产中,必须按照产品BOM将对应的物料调配到生产线上。

为满足企业对及时性的需求,有必要对施工现场的实时、离线的材料分配与施工现场的可视化管理进行协调。

涂装SE主要内容及典型问题解决方案霍鹏; 李刚; 赵文杰【期刊名称】《《上海涂料》》【年(卷),期】2019(057)006【总页数】4页(P37-40)【关键词】涂装SE; 电泳屏蔽; 解决方案【作者】霍鹏; 李刚; 赵文杰【作者单位】长城汽车股份有限公司技术中心河北省汽车工程技术研究中心河北保定 071000【正文语种】中文【中图分类】TQ6390 引言1 分析内容“SE”又称“同步工程”,指对整个产品开发过程实施同步、一体化设计,促使开发者始终考虑产品生命周期内(从概念形成到后期维修)的所有因素(包括质量、成本、进度和用户要求)。

只有在车型开发前期充分进行SE分析及研讨,并提出合理化解决方案,才能最大程度地减少调试阶段的设计变更,达到降低成本、缩短开发周期的目的。

涂装SE分析主要包括电泳性(电泳防屏蔽、排气性、沥水性)、涂胶操作性(焊缝密封胶、PVC、裙边胶等)、喷涂可行性、喷蜡可行性、车身通过性、设备能力等方面。

下面主要从分析内容及车身结构方面详细介绍涂装SE。

1.1 通过性分析车型通过性分析包括2个阶段,第一阶段在项目预研时期,主要任务是确认生产线体通过性是否满足车型尺寸;第二阶段在车型数模基本成型时期,即车身主体方案已确定可开启工艺设计时期,主要对车间主要工位、机运、转接支撑孔是否干涉等进行确认。

第一阶段:当接收到一款新车型的开发指示或预研方案时,需识别出白车身状态下的长、宽、高尺寸;而且需要结合涂装各线体辅具安装状态分析是否满足通过性,主要分析前处理电泳、电泳烘烤线体的通过性。

一般来讲,最大宽度主要是指车门安装电泳辅具后的宽度,一般安装辅具后的宽度较白车身状态下的宽度增加200~400 mm,长度方向主要受后背门开启角度(SUV车型,开度过大时对高度也有影响)/货厢后挡板开启角度(皮卡车型)的影响,最大长度指后背门/后挡板开启至水平高度时的长度,此时后背门存在超出顶盖高度的情况。

如果工厂通过尺寸在长度方向上不允许后背门开启角度过大,可在数模设计阶段提出,通过改善结构减小后背门的开启角度,提升电泳性能,并满足通过性要求。

某车型喷涂系统仿形开发过程及工艺参数的调试作者:宋泽宇付景顺来源:《山东工业技术》2018年第13期摘要:从确定机械臂动作过程、现场示教、仿形的编写、工艺参数的调试等方面,阐述了涂装集成喷涂系统开发仿形程序的过程。

关键词:新车型;仿形;工艺参数调试DOI:10.16640/ki.37-1222/t.2018.13.0181 集成喷涂系统的介绍本工厂的涂装车间采用了色漆喷涂和清漆喷涂组成的集成喷涂系统,整个集成喷涂系统分为BC站和CC站,BC站喷涂底漆和色漆,CC站喷涂罩光漆。

BC1站喷涂水溶性底漆,共6个机械臂,省略中涂环节节省了三个工艺步骤。

BC2由BC2内喷站和BC2外喷站组成,喷涂色漆,共16个机械臂。

CC站喷涂罩光漆,由10个机械臂组成。

工厂涂装车间的整个集成喷涂系统由德国DURR公司负责建线,于2017年5月投入生产。

2 集成喷涂系统仿形程序的开发新车型涂装机器人仿形开发大致可分为以下几个流程:确定机械手臂运动过程→仿形程序→现场示教→试运转→设置喷涂参数→工艺参数的调整。

2.1 制定机械手臂的运动过程确定机械手臂的运动轨迹要满足集成喷涂系统的特性,同时还要满足生产接拍的要求,在满足这些要求的前提下再确定机械手臂的行程速度、喷涂的中心点与车身之间距离、往返间距等一些仿形参数。

通过对集成喷涂系统中几类机械手臂性能及特点的分析,我们设计了机器人的布局并且定义了每个机器人的功能,也就是工作方式喷涂车身的部位。

机械手臂工作的时间必须要满足生产节拍的要求。

我们定义机械臂的工作时间为,实际喷涂时间与跟踪输送链等待时间以及旋杯清洗时间之和。

下面我们距离做一说明,比如BC2外喷工作站,R21机械臂负责喷涂顶盖、立柱、后背门等车身比较高部位的喷涂,R22机器手臂负责机舱盖、前翼子板、前后车门的喷涂,R23机器手臂负责后翼子板、后背门下部区域的喷涂。

待确定方形参数后,在根据新车型外观的特征,使用图形编辑器来设定机械手臂的运动轨迹,如图1,每个站的机械手臂都对称分布,分别喷涂左右侧的车身。

数字化制造技术在汽车加工工艺与工装夹具制造中的应用目录一、数字化制造技术概述 (2)1.1 定义与特点 (2)1.2 发展历程及现状 (3)1.3 发展趋势预测 (5)二、汽车加工工艺中的数字化应用 (6)2.1 数字化设计技术 (8)2.2 智能化加工技术 (9)2.3 虚拟仿真技术应用 (10)三、工装夹具制造中的数字化技术 (11)3.1 工装夹具设计要求与特点 (13)3.2 数字化测量技术在工装夹具制造中的应用 (14)3.3 自动化生产线与智能夹具系统建设 (15)四、数字化制造技术在汽车加工工艺中的具体应用案例 (16)4.1 车身焊接工艺中的数字化应用 (17)4.2 发动机加工过程中的数字化技术应用 (18)4.3 涂装工艺中的数字化技术实践 (20)五、数字化制造技术在工装夹具制造中的应用案例 (21)5.1 自动化装配线中的智能夹具应用实例 (22)5.2 数字化检测技术在工装夹具调试中的应用案例 (23)5.3 工装夹具优化设计与数字化技术的结合实践 (25)六、面临的挑战与解决方案 (26)6.1 技术应用过程中的挑战分析 (27)6.2 提高数字化制造技术应用水平的策略建议 (29)6.3 行业专家对数字化制造技术的建议与展望 (30)七、结论与展望 (31)7.1 研究成果总结 (32)7.2 未来发展趋势展望 (33)一、数字化制造技术概述数字化制造技术是现代制造业的一种重要技术,基于数字化信息、计算机技术和制造技术相结合,实现制造过程的自动化、智能化和柔性化。

该技术涵盖了计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机辅助工艺规划(CAPP)、数控编程等多个领域,通过集成计算机硬件、软件、网络通讯等现代信息技术手段,实现制造资源的优化配置和高效利用。

在汽车加工工艺与工装夹具制造中,数字化制造技术发挥着重要作用。

通过数字化建模、仿真和优化等技术手段,提高工艺流程的精确性和效率,进而提升汽车制造的精度和质量水平。

基于Plant Simulation的汽车生产线仿真技术研究孙智超;高长水【摘要】Simulation is an effective approach to make process planning and production scheduling for automobile production line. This paper uses simulation software Plant Simulation as a platform and establish a simulation model through researching on the process of a BDC of production line. According to the simulation results, the bottleneck and equipment utilization and failure are ana-lyzed to assess the capacity of the production line.%生产仿真对于汽车生产进行生产规划,生产调度,生产计划制定的有效手段。

基于Plant Simulation的仿真软件,对于某汽车生产线BDC 区域建立了系统的仿真模型,并依据仿真结果,进行瓶颈分析、设备利用率分析和故障分析,对整个生产线的生产能力进行评估,为生产计划制定以及生产调度提供科学依据。

【期刊名称】《机械制造与自动化》【年(卷),期】2014(000)006【总页数】5页(P161-165)【关键词】生产线;仿真;Plant Simulation【作者】孙智超;高长水【作者单位】南京航空航天大学机电学院,江苏南京210016;南京航空航天大学机电学院,江苏南京210016【正文语种】中文【中图分类】TH164;TP391.90 前言日益加快的全球化市场和不断增加的复杂性对汽车企业和汽车生产人员的要求越来越高。

汽车涂装生产线的三维动态仿真

作者:戴曼文章来源:机械工业第四设计研究院点击数:365 更新时间:2009-7-28

通过可视化仿真可以实现涂装车间的布局设计和生产过程的动态仿真,而且可以依据仿真结果确定生产线的技术参数以决策生产的意义。

近年来,随着经济全球化、区域经济一体化的加强,汽车工业正面临着越来越激烈的挑战,经历着重大的转折。

汽车行业的高投入、高产出特点要求企业必须在尽可能短的时间内,越过规模经济的门槛。

只有这样,才能保证整车和零部件企业以及相关产业进行经济的生产,才能保证开发能力的投入,才能在国际市场上抢先占有采购优先权,从而降低成本,进一步扩大实力。

因此,扩大生产、提高生产效率成为汽车行业的主要关注点。

作为汽车生产工艺中的重要环节,涂装质量的好坏直接影响人们对汽车质量的评价,涂装生产线也是整车厂中投资最大、运行费用最高、工艺最复杂、涉及管理环节及专业最多的环节。

涂装生产线的规划设计合理性和运行效率直接影响产品质量及生产成本。

传统的涂装生产线规划设计方法是采用平面设计和数学计算相结合的方式,生产线的布局采用对实体简化的方式进行布置,生产线运行的情况则通过计算进行推演,同时根据经验进行优化,并最终指导实际的布局设计。

用数学优化模型描述的布局问题尽管已做了简化,但与实际相差甚远,在算法求解的有限时间内得不到精确解,很难根据复杂的实际变化进行及时修改,更难以直观表现生产线实际运行的情况。

现代生产中企业自动化程度提高,生产系统日渐复杂,生产速度日渐加快,因此在设计系统的时候需要面临很多问题:如何验证系统的设计是否合理,如何确定缓存区的数量和瓶颈区域,如何验证生产大纲以及物流设备的控制逻辑等。

这些问题采用传统的规划设计方法难以解决,在生产线规划设计上,要找到技术性与经济性的最佳结合点,就需要借助于一种新的技术——系统仿真技术来解决。

建立涂装线动态仿真系统的意义

动态仿真是以计算机为工具,利用系统模型对生产线进行试验,并借助于专家的经验知识、统计数据和信息资料对试验结果进行分析研究,进而作出决策的一门综合试验性学科。

仿真通过数据驱动,精确模仿现场各种行为,并通过运行仿真模型具体反映现场的多变性。

在涂装生产线的规划完成后,三维动态仿真可以直接以动画的形式,在虚拟数字环境中实时地、并行地模拟出涂装生产线(未来)真实生产的全过程。

一方面能够精确真实模拟生产线的空间布置、运行情况,验证生产线产能、节拍、存储等规划设计要素的合理性,发现系统运行的瓶颈和对方案进行优化,使涂装生产线布局更合理有效;另一方面,能够预测涂装生产线的性能、制造成本、可制造性,从而更经济有效地、灵活地组织制造生产,使资源得到合理配置,增强汽车生产线柔性制造的能力,从而提高整个汽车生产线生产效率。

当前,系统仿真技术已成为分析、研究各种复杂系统的重要工具。

国际工程公司已将其作为常用的规划设计和分析手段,运用到生产线规划设计和运行分析中。

而在国内,对此技术的应用还基本处于起步阶段,无论是在生产线规划设计还是运行管理方面,大多数汽车企业、工程公司和设计院基本还是依赖传统的方式。

因此,汽车数字化涂装生产线的研究与开发具有很强的现实意义。

仿真系统的建立与实现

涂装生产线进行仿真通常需经过三个步骤:建立涂装生产线系统三维仿真场景;仿真模型参数设置和仿真流程控制;仿真模型的运行、验证与结果分析。

其中,建立正确的生产系统仿真模型,并且确定各组成要素以及表征这些要素的状态变量和参数之间的数学逻辑关系,是整个仿真过程能够正确进行并获得符

合实际情况的仿真结果的基础。

涂装生产线仿真系统的工作流程如图1所示,它包括三个基本的过程:建立物理模型、建立仿真模型和仿真试验。

1、建立三维场景模型

建立仿真系统首先要对生产线的各个部分进行三维造型,并根据所建立的模型构建生产线的三维立体模型库,从三维立体模型库中调用相应模型组成生产线总体模型。

在这里,首先定义系统中所需要的物理对象,而定义对象前要先定义它所属的类,建立系统所需要的对象类库,并将对象类库中的对象和三维模型库中的模型关联起来。

对象类库中每个类都具有特定的属性,这些属性都是通过采集数据得到的。

这些数据包括以往的生产统计数据、故障停机历史记录,以及大量在生产现场实测的数据。

如要建立涂装车间的某机器类,首先要构建该机器的三维模型,再设定其相关属性,如机器加工所需的零部件、加工时间、所产生的成品等。

结合涂装生产系统的实际情况,运用面向对象技术进行系统仿真建模,可以将涂装线仿真的对象类分成三大类:物理类,构建设备建立生产场景;信息、控制类,包括工艺规划、生产线运行过程控制、物流控制;服务类,包括生产计划、统计等,通过物理对象类的建立,构建仿真物理模型。

2、建立三维仿真模型

物理模型展示的仅仅是静态的信息,工艺流程动态仿真利用所建立的三维涂装线模型,根据生产工艺的要求,按照工厂的实际情况对整条涂装线的生产情况进行三维动态仿真。

布局设计阶段建立的对象类只描述自身的特征和行为,对象之间并不能通讯;而仿真模型的建立阶段通过描述对象之间的相互关系来进行系统建模,实现系统中的物流、信息流和控制流的传递。

通过定义对象类之间的相互关系来建立设备间的逻辑关系,从而建立仿真系统的逻辑模型。

设备间的逻辑关系控制着设备的行为以及零件在设备间的流转和成品的产生,通过逻辑模型的建立,对已经布局好的涂装线的工作流程进行定义,使生产线上一个个松散的设备组成一个有机的生产系统。

仿真逻辑模型即用物理模型展示随时间的变化系统的不同状态。

系统的状态包括各设备的加工运作和状态,与零件相关的事件以及零件在系统中流转的过程,通过系统不同状态的展示来控制仿真模型的行为。

生产仿真模型是实际生产系统的一个映射,实际生产系统中的约束条件抽象为仿真模型的约束条件,这些约束必须在逻辑模型中得以体现。

逻辑模型建立中主要构建了系统的信息、控制类,从而建立合理的工艺规划,生产线运行过程控制、物流控制。

涂装生产线三维仿真场景如图2所示。

3、涂装生产线的仿真试验

对仿真模型验证分析、修改模型参数的循环过程即优化,这一阶段主要涉及到系统的服务类。

在建立仿真模型时,已确定了仿真系统的目标变量和决策变量。

制造系统经足够时间的仿真运行后,可生成评价生产线的数据,这些数据以文本或图表方式显示,通过优化算法或设计人员进行系统评价,依据评价结果,可以选择合理的生产方案。

这些数据有:滚床、升降机等设备的利用率;产品产量;加工成本;工人操作成本;运输、废料消耗分析等。

表为涂装生产线的仿真试验输出结果。

应用仿真技术的意义

涂装生产线三维动态仿真的研发和实施对提高生产线规划设计水平、运行效率乃至整个汽车行业的竞争力都具有十分重要的意义。

它使汽车生产线的设计由原来针对单机、单台设备的数字仿真分析转向涵盖多种制造设备协同完成制造任务的全面数字化制造环境方面的研究,提高了汽车涂装生产线的设计水平和设计效率。

数字化涂装生产线的应用直接满足了三个指导汽车企业制造工程的主要度量标准:成本、质量和时间。

在成本上最大限度地减少了工程的更改量,减少了工人的操作量,减少了原型车的使用;在建设新的生产线时可重复利用生产设备;在时间方面,减少了试生产时间和工艺规划时间,缩短了生产准备周期;在效

率的提高方面,减少了重复工作,建立典型的工艺、经验库,实现了信息共享,提高了生产线和工艺设计的继承性。

数字化涂装生产线的应用,不仅能够大大缩短物流中心的规划设计周期,还可根据计算机仿真结果对方案进行优化。

在开放的人机界面上,可以看到未来实际生产过程中系统设备的全时空信息,看到未来的生产现场中各输送、存储设备和升降机、滚床、堆垛机、滑橇等设备的状态,以及系统中发生阻塞和瓶颈的位置和情况;可以改变参数输入,通过模拟生产情况及波动对系统造成的冲击,避免在理想化状态下系统设计所无法预料的各种因素,对系统的堵塞有着形象和直观的解决方案;在生产线未运行之前,就可全方位地了解未来自动化物流系统的实际流程和生产信息。

通过仿真系统的研究应用,可规划和设计出切实可行的工艺方案,使汽车企业更科学、合理地管理、运行汽车涂装生产线,为汽车企业解决实际问题,同时使我国的汽车生产线的规划设计和管理迈向国际先进水平的行列。