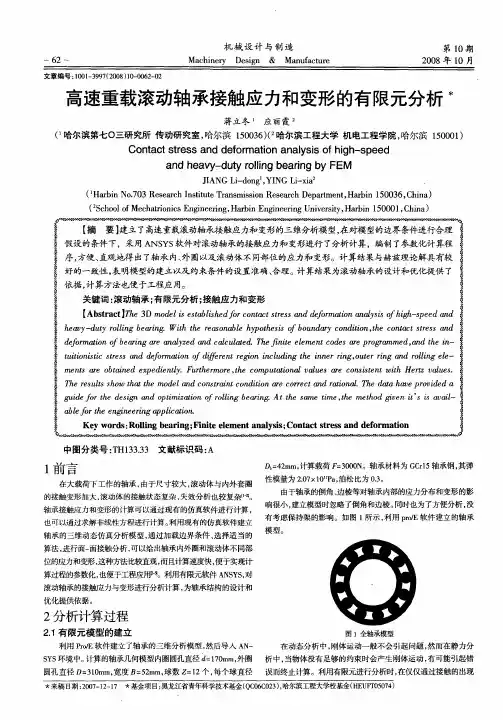

高速滚动轴承接触应力与变形分析

- 格式:pdf

- 大小:605.95 KB

- 文档页数:4

基于ABAQUS的轴承过盈配合接触应力分析*高晓果,孔德龙,赵聪,刘文龙【摘要】摘要:航空发动机主轴轴承内圈一般采用过盈配合的安装形式,通过一定的过盈量防止轴承内圈与轴发生相对转动,并对轴承内圈定位。

建立了基于ABAQUS软件的轴承内圈过盈接触问题的仿真分析方法,使用该方法分析了某型航空发动机低压转子推力球轴承的内圈过盈配合接触应力,分析了该轴承内圈在装配压紧时发生转动的根本原因。

建立的过盈配合接触应力分析方法可为航空发动机主轴轴承过盈配合的设计和校核计算提供理论依据。

【期刊名称】机械研究与应用【年(卷),期】2015(000)002【总页数】3【关键词】关键词:轴承;航空发动机;过盈;接触应力0 引言航空发动机转子系统通过滚动轴承支承到承力机匣上,轴承内圈与转子轴采用过盈配合的安装形式,通过一定的过盈量防止轴承内圈与轴的相对转动,并对轴承内圈进行定位。

从力学角度看,过盈配合是接触问题的一种[1],属于边界条件高度非线性的复杂问题,配合面呈现出很复杂的接触状态和应力状态。

常用的过盈配合设计是以拉美(Lame)方程为基础,并在俄罗斯学者加道林院士提出的组合圆筒理论基础上进行的。

基于拉美方程和厚壁圆筒原理的传统方法存在着一定的局限性,不能很好的适用于复杂结构的过盈配合设计。

在航空发动机中,主轴轴承过盈量的设计和选取主要是参考成熟型号设计经验,很少对过盈配合的接触问题进行研究,如在某型发动的研制过程中,轴承内圈过盈装配到轴上后,采用压紧螺母进行压紧时,发生了内圈转动的现象,笔者以该工程实例为对象,使用ABAQUS有限元软件,对其过盈配合接触问题进行相应分析,分析了故障原因。

1 轴承内圈与轴的模型笔者选取了在装配时发生转动的轴承内圈与轴的模型,其结构如图1所示,图2为三维模型图。

该轴承为双半内圈角接触球轴承,是某型航空发动机的低压压气机后支点,在工作时承受低压转子轴向力。

该轴承内圈与轴承采用过盈配合的安装形式。

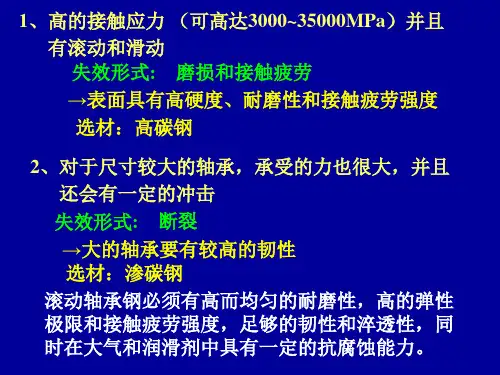

滚动轴承失效的四种形式

滚动轴承的失效主要有以下四种形式:

1、疲劳点蚀:滚动轴承在载荷作用下,滚动体与内、外滚道之间将产生接触应力。

轴承转动时,接触应力是循环变化的,当工作若干时间以后,滚动体或滚道的局部表层金属脱落,使轴承产生振动和噪声而失效。

2、塑性变形:当轴承的转速很低或间歇摆动时,轴承不会发生疲劳点蚀,此时轴承失效是因受过大的载荷(称为静载荷)或冲击载荷,使滚动体或内、外圈滚道上出现大的塑性变形,形成不均匀的凹坑,从而加大轴承的摩擦力矩,振动和噪声增加,运动精度降低。

3、磨料磨损:在轴承组合设计时,轴承处均设有密封装置。

但在多尘条件下的轴承,外界的尘土、杂质仍会侵入到轴承内,使滚动体与滚道表面产生磨粒磨损。

如果润滑不良,滚动轴承内有滑动的摩擦表面,还会产生粘着磨损,轴承转速越高,粘着磨损越严重。

经磨损后,轴承游隙加大,轴承游隙加大,运动精度降低,振动和噪声增加。

4、安装问题:安装不当也可能导致滚动轴承失效。

滚动轴承常见的失效形式及原因滚动轴承常见的失效形式及原因分析滚动轴承在使用过程中由于很多原因造成其性能指标达不到使用要求时就产生了失效或损坏.常见的失效形式有疲劳剥落、磨损、塑性变形、腐蚀、烧伤、电腐蚀、保持架损坏等。

疲劳有许多类型,对于滚动轴承来说主要是指接触疲劳。

滚动轴承套圈各滚动体表面在接触应力的反复作用下,其滚动表面金属从金属基体呈点状或片状剥落下来的现象称为疲劳剥落。

点蚀也是由于材料疲劳引起一种疲劳现象,但形状尺寸很小,点蚀扩展后将形成疲劳剥落。

疲劳剥落的形态特征一般具有一定的深度和面积,使滚动表面呈凹凸不平的鳞状,有尖锐的沟角. 通常呈显疲劳扩展特征的海滩装纹路.产生部位主要岀现在套圈和滚动体的滚动表面.轴承疲劳失效的机理很复杂,也岀现了多种分析理论,如最大静态剪应力理论、最大动态剪应力理论、切向力理论、表面微小裂纹理论、油膜剥落理论、沟道表面弯曲理论、热应力理论等。

这些理论中没有一个理论能够全面解释疲劳的各种现象,只能对其中的部分现象作出解释。

目前对疲劳失效机理比较统一的观点有:次表面起源型认为轴承在滚动接触部位形成油膜的条件下运转时,滚动表面是以内部(次表面)为起源产生的疲劳剥落。

表面起源型认为轴承在滚动接触部位未形成油膜或在边界润滑状态下运转时,滚动表面是以表面为起源产生的疲劳剥落。

工程模型认为在一般工作条件下,轴承的疲劳是次表面起源型和表面起源型共同作用的结果。

疲劳产生的原因错综复杂,影响因素也很多,有与轴承制造有关的因素,如产品设计、材料选用、制造工艺和制造质量等;也有与轴承使用有关的因素,如轴承选型、安装、配合、润滑、密封、维护等。

具■体因素如下:A制造因素|1 、产品结构设计的影响:产品的结构设计是根据使用性能目标值来确定的,这些目标值如载荷容量、寿命、精度、可靠性、振动、磨损、摩擦力矩等。

在设计时,由于各种原因,会造成产品设计与使用的不适用或脱节,甚至偏离了目标值,这种情况很容易造成产品的早期失效。

滚动轴承的应力与振动性能分析滚动轴承是一种常见的机械元件,广泛应用于各种机械设备中。

在使用过程中,滚动轴承的应力和振动性能对其工作效率和寿命有着重要影响。

因此,对滚动轴承的应力和振动性能进行分析和评估,对于提高其工作效率和延长使用寿命具有重要意义。

首先,我们来分析滚动轴承的应力分布情况。

滚动轴承在工作时承受着来自外界的载荷,这些载荷会导致滚动体和滚道之间的接触应力。

接触应力的大小取决于载荷的大小和分布情况,以及滚动体和滚道的材料性质和几何形状。

一般来说,滚动轴承的接触应力集中在滚动体和滚道的接触点附近,这是由于载荷的传递方式和滚动体与滚道的接触形式决定的。

接下来,我们来讨论滚动轴承的振动性能。

滚动轴承在工作时会产生振动,这是由于滚动体和滚道之间的相对运动引起的。

滚动轴承的振动性能对其工作效率和寿命有着直接影响。

一般来说,滚动轴承的振动主要包括径向振动和轴向振动两种类型。

径向振动是指滚动轴承在垂直于轴线方向上的振动,而轴向振动是指滚动轴承在轴线方向上的振动。

滚动轴承的振动主要受到载荷、转速、润滑状态和滚动体与滚道之间的接触状况等因素的影响。

为了评估滚动轴承的应力和振动性能,可以采用一些常用的方法和技术。

例如,可以使用应力分析软件对滚动轴承的应力分布进行模拟和计算。

通过这种方法,可以得到滚动轴承在不同载荷和工况下的应力分布情况,从而评估其承载能力和工作寿命。

此外,还可以使用振动分析仪对滚动轴承的振动进行监测和分析。

通过对滚动轴承振动信号的采集和处理,可以得到滚动轴承在不同工况下的振动特征,从而评估其振动性能和运行状态。

在实际应用中,需要根据具体的工况和要求,对滚动轴承的应力和振动性能进行合理的分析和评估。

例如,在高速旋转设备中,滚动轴承的应力和振动性能对设备的安全运行和寿命有着重要影响。

因此,需要采取一些措施,如优化设计、选用合适的材料和润滑方式等,来降低滚动轴承的应力和振动,提高其工作效率和寿命。

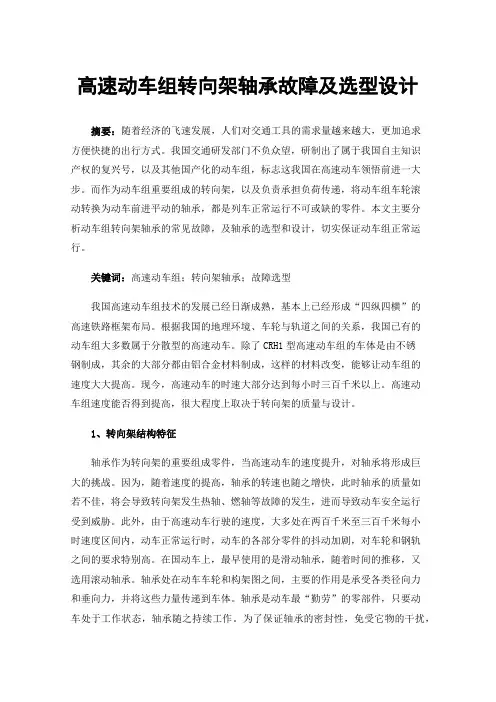

高速动车组转向架轴承故障及选型设计摘要:随着经济的飞速发展,人们对交通工具的需求量越来越大,更加追求方便快捷的出行方式。

我国交通研发部门不负众望,研制出了属于我国自主知识产权的复兴号,以及其他国产化的动车组,标志这我国在高速动车领悟前进一大步。

而作为动车组重要组成的转向架,以及负责承担负荷传递,将动车组车轮滚动转换为动车前进平动的轴承,都是列车正常运行不可或缺的零件。

本文主要分析动车组转向架轴承的常见故障,及轴承的选型和设计,切实保证动车组正常运行。

关键词:高速动车组;转向架轴承;故障选型我国高速动车组技术的发展已经日渐成熟,基本上已经形成“四纵四横”的高速铁路框架布局。

根据我国的地理环境、车轮与轨道之间的关系,我国已有的动车组大多数属于分散型的高速动车。

除了CRH1型高速动车组的车体是由不锈钢制成,其余的大部分都由铝合金材料制成,这样的材料改变,能够让动车组的速度大大提高。

现今,高速动车的时速大部分达到每小时三百千米以上。

高速动车组速度能否得到提高,很大程度上取决于转向架的质量与设计。

1、转向架结构特征轴承作为转向架的重要组成零件,当高速动车的速度提升,对轴承将形成巨大的挑战。

因为,随着速度的提高,轴承的转速也随之增快,此时轴承的质量如若不佳,将会导致转向架发生热轴、燃轴等故障的发生,进而导致动车安全运行受到威胁。

此外,由于高速动车行驶的速度,大多处在两百千米至三百千米每小时速度区间内,动车正常运行时,动车的各部分零件的抖动加剧,对车轮和钢轨之间的要求特别高。

在国动车上,最早使用的是滑动轴承,随着时间的推移,又选用滚动轴承。

轴承处在动车车轮和构架图之间,主要的作用是承受各类径向力和垂向力,并将这些力量传递到车体。

轴承是动车最“勤劳”的零部件,只要动车处于工作状态,轴承随之持续工作。

为了保证轴承的密封性,免受它物的干扰,轴承部分加设有轴箱。

动车运行中,还需实时监控轴承的温度变化,以及各零件是否异常,避免在动车运行过程中,发生切轴、燃轴等故障。

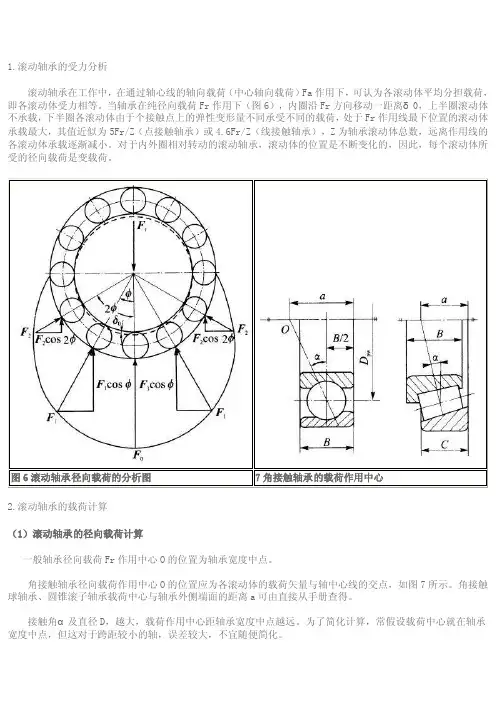

1.滚动轴承的受力分析滚动轴承在工作中,在通过轴心线的轴向载荷(中心轴向载荷)Fa作用下,可认为各滚动体平均分担载荷,即各滚动体受力相等。

当轴承在纯径向载荷Fr作用下(图6),内圈沿Fr方向移动一距离δ0,上半圈滚动体不承载,下半圈各滚动体由于个接触点上的弹性变形量不同承受不同的载荷,处于Fr作用线最下位置的滚动体承载最大,其值近似为5Fr/Z(点接触轴承)或4.6Fr/Z(线接触轴承),Z为轴承滚动体总数,远离作用线的各滚动体承载逐渐减小。

对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

2.滚动轴承的载荷计算(1)滚动轴承的径向载荷计算一般轴承径向载荷Fr作用中心O的位置为轴承宽度中点。

角接触轴承径向载荷作用中心O的位置应为各滚动体的载荷矢量与轴中心线的交点,如图7所示。

角接触球轴承、圆锥滚子轴承载荷中心与轴承外侧端面的距离a可由直接从手册查得。

接触角α及直径D,越大,载荷作用中心距轴承宽度中点越远。

为了简化计算,常假设载荷中心就在轴承宽度中点,但这对于跨距较小的轴,误差较大,不宜随便简化。

图8角接触轴承受径向载荷产生附加轴向力1)滚动轴承的轴向载荷计算当作用于轴系上的轴向工作合力为FA,则轴系中受FA作用的轴承的轴向载荷Fa=FA,不受FA作用的轴承的轴向载荷Fa=0。

但角接触轴承的轴向载荷不能这样计算。

角接触轴承受径向载荷Fr时,会产生附加轴向力FS。

图8所示轴承下半圈第i个球受径向力Fri。

由于轴承外圈接触点法线与轴承中心平面有接触角α,通过接触点法线对轴承内圈和轴的法向反力Fi将产生径向分力Fri;和轴向分力FSi。

各球的轴向分力之和即为轴承的附加轴向力FS。

按一半滚动体受力进行分析,有FS ≈ 1.25 Frtan α(1)计算各种角接触轴承附加轴向力的公式可查表5。

表中Fr为轴承的径向载荷;e为判断系数,查表6;Y 为圆锥滚子轴承的轴向动载荷系数,查表7。

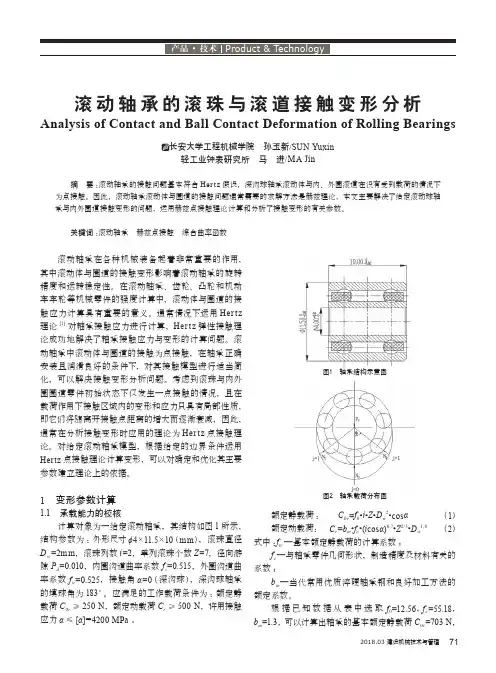

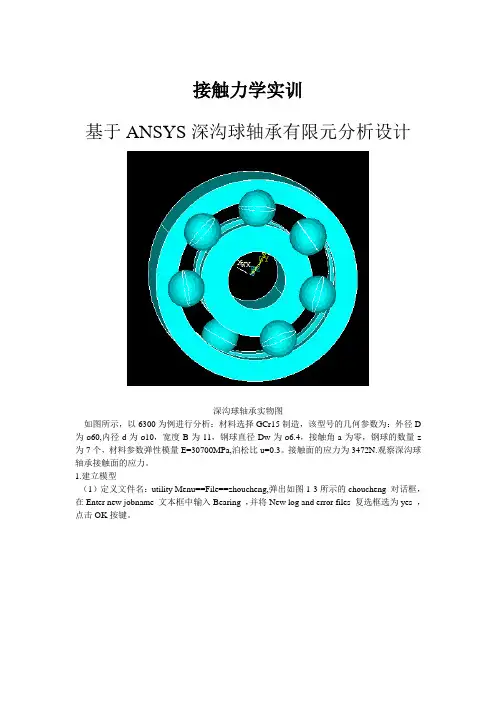

接触力学实训基于ANSYS深沟球轴承有限元分析设计深沟球轴承实物图如图所示,以6300为例进行分析:材料选择GCr15制造,该型号的几何参数为:外径D 为ø60,内径d为ø10,宽度B为11,钢球直径Dw为ø6.4,接触角a为零,钢球的数量z 为7个,材料参数弹性模量E=30700MPa,泊松比u=0.3。

接触面的应力为3472N.观察深沟球轴承接触面的应力。

1.建立模型(1)定义文件名:utility Menu==File==zhoucheng,弹出如图1-3所示的choucheng 对话框,在Enter new jobname 文本框中输入Bearing ,并将New log and error files 复选框选为yes ,点击OK按键。

图1-1 ANSYS开始界面图1-2 命名命令图1-3 命名对话框(2):定义单元类型:Main Menu==Preprocessor==Element Type==Add/Edit/Delete,弹出Element Types 对话框,如图1-4展现的,点击Add 按钮,出现1-5所示的Library of Element Types 对话框,点击选择Structural Solid 和Brick 8node 185 ,点击OK按键,然后点击Element Types 对话框出现的close按键,退出。

图1-4 Element Types 对话框图1-5 Library of Element Types 对话框(3):定义材料性质:Main Menu==Preprocessoe==Material Props==Material Models,出现如图1-7所示的 Define Material Model Behavior 对话框,在 Material Models Available 出现的选项中依次点击Structural==Linear==Elastic==Isotropic ,出现如图1-8所示 Linear Isotropic Propertities for Material 对话框,在EX 框中输入3E006,在PRXY 框中输入0.3,点击OK 按键。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第一节概述滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形解滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形按照Hertz理论,两个相当长且长度相等的接触体线接触滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形展而造成的结果。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形疲劳剥落。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第四节滚子母线修缘及凸度计算,滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形部应力高,会降低疲劳寿命滚动轴承设计原理第六章滚动轴承接触应力和变形修正线接触的条件:的滚子修缘型面。

滚动轴承设计原理第六章滚动轴承接触应力和变形第五节滚子轴承的变形和刚度滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形1滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第六节球轴承的极限轴向载荷滚动轴承设计原理第六章滚动轴承接触应力和变形对上图中所示状况,有:滚动轴承设计原理第六章滚动轴承接触应力和变形131212⎛⎞65)可求出外圈的极限轴向负荷。

滚动轴承接触疲劳失效的分析方法摘要:在电动机的运行中,由于长期运行,轴承经常会产生发热、噪音等故障,严重时甚至会导致整个轴承烧毁。

在日常维护保养中,维修人员往往未经分析就直接更换轴承,无法抓住问题的关键,造成轴承的巨大浪费,而频繁的维修也会造成巨大的损失。

关键词:滚动轴承;故障;措施由于滚动轴承在机械设备中的重要性,在工作中要更加重视滚动轴承的检测。

滚动轴承虽然有许多优点,但在高速运转时存在抗冲击性差、噪声大等缺点。

另外,在使用过程中保养不到位,经常导致滚动轴承失效,从而降低其使用寿命。

1滚动轴承典型故障轴承失效的发生往往是多种因素的叠加,给修复和分析原因带来很大困难。

只有尽快发现轴承故障,才能找出轴承故障的根本原因,进行正确的维修保养。

下面将详细讨论几种轴承故障的原因。

1.1滚动轴承疲劳失效在正常工作条件下,滚动轴承通常在内外滚道和滚动体表面承受较大的载荷,同时发生相对运动。

因此,轴承本身将承受周期性的交变载荷。

随着轴承使用寿命的延长,交变应力将继续循环。

达到一定值后,将承受疲劳裂纹而产生剥落。

疲劳剥落是轴承失效的主要形式。

当轴承发生疲劳失效时,设备将继续运行,如冲击载荷、振动和噪声等。

接触疲劳失效是指在交变应力作用下滚动轴承工作表面的老化。

这种破坏伴随着裂缝。

从接触面逐渐扩展形成裂纹。

如点蚀、点蚀、点蚀等形式的剥落。

小的片状剥落称为浅层剥落,而大的片状剥落由于其扩展层较深而称为深层剥落。

裸露层的出现是滚动轴承接触疲劳失效的根源。

1.2轴承磨损失效轴承磨损失效是指由于滚道与滚动体之间的相对运动而产生的摩擦,使轴承表面金属磨损而引起的失效。

磨粒磨损和粘着磨损是电机故障中最常见的两种磨损形式。

产生磨粒磨损的主要原因是轴承密封不严,导致滚道与滚道运动体之间混入硬颗粒,使轴承在旋转过程中产生磨损,而粘着磨损则是由于润滑不良和频繁的电机启停导致局部摩擦过热,轴承出现局部变形和微焊现象,甚至金属局部熔化,导致轴承报废。