ANSYS应力应变分析

- 格式:docx

- 大小:37.18 KB

- 文档页数:2

ansys 怎样提取某个节点的应力和应变?时间:2010-11-14 来源:网络浏览次数: 次1. 最简单的办法是使用NSORT,打印出结果,可以通过控制使其输出到文件2. 使用apdl能复杂一点,下面是以前经常用的一段命令流,参考着修改一下吧*CREATE,GET_node_inf,mac,*GET,Nnod,NODE,0,COUNT !获取所选择的节点总数*DIM,S_Xyz,ARRAY,NNOD,5 !定义1个数组存放数据*GET,Nd,NODE,0,NUM,MIN !获取最小的节点编号*DO,I,1,Nnod,1S_Xyz(I,1)=Nd !将节点列表放数组第1列S_Xyz(I,2)=NX(Nd) !节点的X坐标放数组第2列S_Xyz(I,3)=NY(Nd) !节点的Y坐标放数组第3列S_Xyz(I,4)=NZ(Nd) !节点的Z坐标放数组第4列!*GET,S_Xyz(I,5),NODE,ND,S,EQV !节点的von mises值放数组第5列*GET,S_Xyz(I,5),NODE,ND,U,SUM !节点的总变形值值放数组第5列Nd=NDNEXT(Nd) !读出下一个节点编号*ENDDO*END*CREATE,OUT_node_inf,mac,*CFOPEN,node_info,txt,,*VWRITE,S_Xyz(1,1),S_Xyz(1,2),S_Xyz(1,3),S_Xyz(1,4),S_Xyz(1,5)(F10.0,3F15.4,E15.5)*CFCLOS*ENDGET_node_infOUT_node_inf/delete,GET_node_inf,mac/delete,OUT_node_inf,mac另附1.先对节点的值进行SORT,在提取最大的值即可。

最大应力节点编号及其数值的提取:ALLSELNSORT,S,EQV,0,0,ALL*GET,MAX_SEQV,SORT,0,IMAX*GET,MAXSEQV,NODE,MAX_EQV,S,EQV依次类推,可以最大应变节点编号及其值数值的提取:ALLSELNSORT,EPTO,EQV,0,0,ALL*GET,MAX_EPTOEQV,SORT,0,IMAX*GET,MAXEPTOEQV,NODE,MAX_EPTOEQV,S,EQV 最大位移节点编号及其数值的提取:ALLSELNSORT,U,SUM,0,0,ALL*GET,MAX_U,SORT,0,IMAX*GET,MAXU,NODE,MAX_U,U,SUM2.如把所有的节点应力应变数值提取然后找最大值*GET,NUMALL,NODE,0,COUNT*GET,NUMSTART,NODE,0,NUM,MINSMAX=0INUSE=NUMSTART*DO,I,1,NUMALL,1*GET,SSUM,NODE,INUSE,S,EQV*IF,SMAX,GE,SSUM,THENSMAX=SMAX*ELSEIF,SMAX,LT,SSUM,THENSMAX=SSUM*ENDIFINUSE=NDNEXT(INUSE)*ENDDO3.首先在窗口上显示应力应变云图,然后利用GET命令得到最大值。

ANSYS应力应变分析ANSYS是一种广泛使用的有限元分析软件,可用于进行多种结构力学仿真,如应力应变分析。

应力应变分析是一种工程分析方法,用于评估结构在不同载荷下的应力和应变分布,从而确定结构的强度和稳定性。

在ANSYS中进行应力应变分析可以帮助工程师优化设计,预测结构的性能并提高产品的可靠性。

在进行应力应变分析时,需要进行以下步骤:1.建立模型:首先,在ANSYS中建立模型以描述所研究结构的几何形状和材料属性。

可以使用ANSYS的建模工具创建几何体、应用边界条件和载荷,设定材料性质等。

2.离散化模型:将结构分割成许多小的有限元素,以便进行数值计算。

ANSYS根据有限元方法进行计算,将结构分割成数百或数千个小元素,并将每个元素的应力和应变计算出来。

3.应用载荷:在模型中应用所需的载荷,如力、压力或温度。

载荷的选取取决于所需的分析类型,如静力分析、动力分析或热力分析。

4.设置边界条件:为了模拟真实情况,需要在模型的特定边界上设置边界条件。

这些边界条件可以是约束,如固定支撑,也可以是加载,如外部力或约束。

5.进行求解:一旦模型建立完成,边界条件和载荷应用完毕,就可以对模型进行求解。

ANSYS将根据指定的条件进行求解,并计算结构的应力和应变分布。

6.分析结果:一旦求解完成,就可以分析结果。

ANSYS提供了各种可视化工具,如应力图、应变图、变形图等,可以帮助工程师更好地理解结构的反应。

利用ANSYS进行应力应变分析有许多优点,包括:1.准确性:ANSYS使用有限元方法进行分析,可以更准确地模拟结构在复杂载荷下的行为,预测结构的性能。

2.效率:在ANSYS中可以对结构进行快速、高效的分析,提高工程师的工作效率。

3.可视化:ANSYS提供了丰富的可视化工具,可以直观地展示分析结果,帮助工程师更好地理解结构的行为。

4.优化设计:通过不断进行应力应变分析,工程师可以优化设计,改进产品的性能、质量和可靠性。

在实际工程中,应力应变分析可以用于许多应用,如汽车零部件仿真、建筑结构分析、航空航天工程等。

1 应力-应变关系本文将介绍结构分析中材料线性理论,在后续再介绍材料非线性的理论。

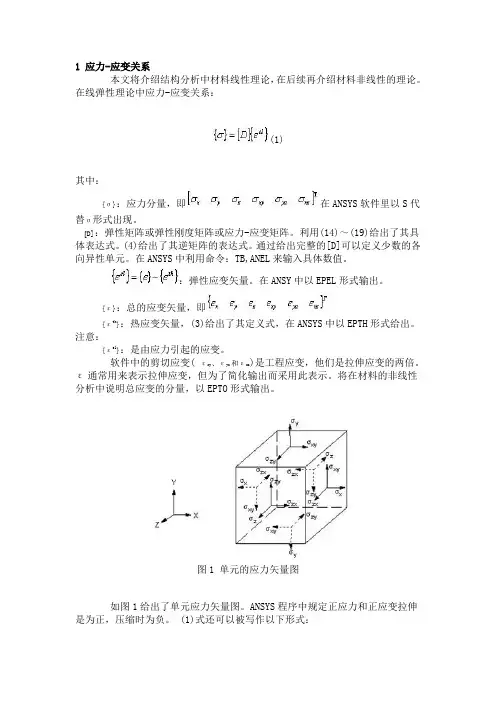

在线弹性理论中应力-应变关系:(1)其中:{σ}:应力分量,即在ANSYS软件里以S代替σ形式出现。

[D]:弹性矩阵或弹性刚度矩阵或应力-应变矩阵。

利用(14)~(19)给出了其具体表达式。

(4)给出了其逆矩阵的表达式。

通过给出完整的[D]可以定义少数的各向异性单元。

在ANSYS中利用命令:TB,ANEL来输入具体数值。

:弹性应变矢量。

在ANSY中以EPEL形式输出。

{ε}:总的应变矢量,即{εth}:热应变矢量,(3)给出了其定义式,在ANSYS中以EPTH形式给出。

注意:{εel}:是由应力引起的应变。

软件中的剪切应变( εxy、εyz和εxz)是工程应变,他们是拉伸应变的两倍。

ε通常用来表示拉伸应变,但为了简化输出而采用此表示。

将在材料的非线性分析中说明总应变的分量,以EPTO形式输出。

图1 单元的应力矢量图如图1给出了单元应力矢量图。

ANSYS程序中规定正应力和正应变拉伸是为正,压缩时为负。

(1)式还可以被写作以下形式:(2)三维情况下,热应变矢量为:(3)其中::方向的正割热膨胀系数。

ΔT=T-T refT:问题中节点当前温度。

:参考温度也就是应变自由时的温度。

用TREF或MP命令输入。

Tref柔度矩阵的定义:(4)其中:E x: 方向上的杨氏模量,在MP命令中用EX输入。

v xy:主泊松比,在MP命令中用PRXY输入。

:次泊松比,在MP命令中用NUXY输入。

vyxG: 平面上的剪切模量,在MP命令中用GXY输入。

xy此外,[D]-1是对称矩阵,因此(5)(6)(7)由(5)~(7),可知νxy 、νyz 、νxz 、νyx 、νzy 和νzx是不独立的,因此程序中必须输入νxy 、νyz 和νxz (以PRXY, PRYZ, and PRXZ 标记输入)或νyx 、νzy 和νzx(以NUXY, NUYZ, and NUXZ 标记输入)。

ansys应变能计算应变能是材料力学中的一个重要概念,用来衡量材料在受到外力作用下发生形变的能力。

对于工程分析和设计而言,准确计算应变能对于评估材料的性能和预测材料的损伤非常重要。

ANSYS是一种强大的有限元分析软件,可以用于计算和模拟各种工程问题,包括应变能的计算。

本文将介绍如何使用ANSYS进行应变能计算的方法和步骤。

一、ANSYS简介ANSYS是一种基于有限元方法的工程仿真软件,由美国ANSYS公司开发。

它具有强大的计算能力和广泛的应用范围,可以用于结构力学、热传导、流体力学等领域的分析和模拟。

二、应变能计算原理应变能是由外力作用下材料内部产生的形变所储存的能量。

对于弹性材料而言,应变能可以通过计算应力和应变的积分来求得。

在ANSYS中,应变能通常是通过计算材料的位移和应力来获得。

三、应变能计算步骤1. 导入CAD模型:首先需要导入待分析的CAD模型,可以是2D 图形或者3D模型,并进行几何体和网格的划分。

2. 定义材料属性:根据实际问题,需要定义材料的力学性能参数,如弹性模量、泊松比等。

3. 施加边界条件:根据实际情况,设定边界条件。

例如,可以给材料施加力或位移边界条件。

4. 求解力学场:使用ANSYS进行力学场求解,即计算应力和位移分布。

5. 计算应变能:根据计算得到的应力和位移场,进行应变能的计算。

在ANSYS中,可以利用元件的应变能密度功能来实现应变能的计算。

6. 结果分析和后处理:对计算得到的结果进行分析和后处理,如绘制应变能云图、生成应变能曲线等。

四、案例分析以简单的拉伸问题为例,来演示如何使用ANSYS进行应变能计算。

1. 导入模型:首先导入一个长方形的2D模型,并进行网格划分。

2. 定义材料属性:假设材料为线弹性材料,定义弹性模量和泊松比。

3. 施加边界条件:给材料的两端施加位移边界条件,使其产生拉伸。

4. 求解力学场:运行ANSYS进行力学场求解,得到应力和位移场。

5. 计算应变能:利用ANSYS中的应变能密度功能,计算得到应变能。

利用ANSY S软件对压力容器进行应力分析韩 敏(西安科技大学,西安710054)摘要:利用ANSY S有限元软件对压力容器进行应力分析,获得了压力容器的应力分布图。

经分析发现,ANSY S软件分析的结果与真实情况基本一致。

整个建模、分析过程充分说明ANSY S 软件为压力容器的结构设计提供了可靠、高效的理论依据。

关键词:压力容器;ANSY S;有限元;应力分析中图分类号:TH49 文献标志码:A 文章编号:100320794(2008)0120073202Stress Analysis of Pressure Contain with ANSY S Softw areH AN Min(X i’an University of Science and T echnology,X i’an710054,China)Abstract:The static force im paction of a pressure contain with ANSY S s oftware was analysed and the stress distribution drafts of them were g otten.Through theories analysis,the result of finite-element analysis is proved to be acceptable,and it provides the theories support to today’s machine optimize design.K ey w ords:pressure contain;ANSY S;finite-element;stress analysis计方法,得出的结构强度结果比较保守,这就限制了容器整体性能的提高和材料的有效利用。

分析设计依据标准JB4732《钢制压力容器—分析设计标准》,它是基于“塑性失效”与“弹塑性失效”准则,其理论基础是板壳力学、弹性与塑性理论及有限元法,是根据具体工况,对容器各部位进行详细地应力计算与分析,在不降低设备安全性的前提下选取相对较低的安全系数,从而降低了结构的厚度,使材料得到了有效的利用。

ansys机械臂刚度和应力分析本文旨在介绍ansys机械臂刚度和应力分析的目的和所涉及的内容。

机械臂是一种多关节的机器人系统,用于模拟人类手臂的运动能力。

在机械臂设计和优化过程中,了解其刚度和应力分析非常重要。

本文将解释选择进行ansys机械臂刚度和应力分析的原因,并分析该分析对机械臂设计和性能优化的重要性。

机械臂刚度分析旨在评估机械臂在承受外部负载时的变形情况,以及其对任务执行的影响。

通过测量和分析机械臂的刚度,可以确定其在工作过程中的稳定性和精度,从而帮助设计人员改进机械臂的结构和材料选择。

机械臂应力分析旨在评估机械臂在负荷作用下的应力分布情况,以及材料的强度和耐用性。

通过分析机械臂的应力分布,可以确定潜在的应力集中区域,并针对这些区域进行优化设计,以提高机械臂的寿命和可靠性。

ansys是一种常用的工程仿真软件,可用于进行机械臂的刚度和应力分析。

该软件能够模拟机械臂的运动和受力行为,并提供详细的刚度和应力分析报告。

在进行机械臂刚度分析时,可以通过施加外部载荷模拟机械臂在工作过程中的受力情况。

根据机械臂的结构和材料特性,ansys可以计算机械臂的变形和刚度系数,并生成相应的刚度分析报告。

在进行机械臂应力分析时,可以根据实际负载情况设定加载条件,并进行应力分析。

ansys可以计算机械臂各部件的应力分布,并生成相应的应力分析报告。

根据报告结果,设计人员可以确定机械臂的应力集中区域,并进行结构优化。

ansys机械臂刚度和应力分析是设计和优化机械臂的重要步骤,它可以帮助工程师了解机械臂的变形、稳定性和应力分布情况。

通过分析结果,设计人员可以优化机械臂的结构和材料,提高其性能、寿命和可靠性。

ANSYS机械臂刚度和应力分析ANSYS机械臂模型建立概述建立ANSYS仿真所需的机械臂模型的步骤和方法。

包括模型几何建立、材料属性定义和加载条件设置。

模型几何建立:首先根据实际机械臂的几何形状,在ANSYS中创建相应的三维模型。

Ansys生成应力-应变(σ-ε)循环曲线在工程设计和材料研究中,了解材料的应力-应变(σ-ε)循环曲线对于预测材料的疲劳寿命和性能至关重要。

Ansys作为一种常用的有限元分析软件,能够通过模拟和计算来生成材料的应力-应变循环曲线,为工程师和研究人员提供重要的参考数据和分析结果。

1. 应力-应变(σ-ε)循环曲线的意义材料在实际工程应用中会受到不断的应力作用,而这些应力会导致材料产生应变,再由应变引起应力,形成一个循环的过程。

了解材料在这种应力-应变循环中的行为特点,对于材料疲劳寿命和安全性具有重要意义。

通过Ansys生成的应力-应变循环曲线,可以直观地了解材料在循环加载下的性能表现,为工程设计和材料选择提供重要依据。

2. Ansys生成应力-应变(σ-ε)循环曲线的方法Ansys作为有限元分析软件,可以通过建立材料的有限元模型,施加不同的加载条件,并进行仿真计算来得到材料的应力-应变循环曲线。

在这个过程中,需要考虑材料的本构模型、加载条件、边界条件等因素,以确保生成的循环曲线具有可靠性和准确性。

通过Ansys软件的强大计算能力和精准模拟功能,可以生成符合实际工程需求的应力-应变循环曲线,为工程分析和优化提供重要的数据支持。

3. 应力-应变(σ-ε)循环曲线的分析生成应力-应变循环曲线之后,需要对其进行深入的分析和理解。

通过Ansys软件生成的曲线数据,可以进行疲劳寿命预测、材料性能评估、工程可靠性分析等工作。

工程师和研究人员可以根据这些曲线数据,针对不同工况和环境条件,对材料的疲劳寿命和安全性进行评估和预测。

根据曲线的特点,可以优化材料的使用和设计方案,提升工程结构的性能和可靠性。

4. 个人观点和理解在工程设计和材料研究中,应力-应变(σ-ε)循环曲线是一个非常重要的参数,能够直接反映材料的疲劳性能和安全性。

Ansys作为一种强大的工程仿真软件,可以有效地生成材料的循环曲线,并为工程分析和优化提供重要的数据支持。

在工程领域中,模拟软件ANSYS(工程模拟软件)被广泛应用于不同类型的材料性能分析及工程设计中。

其中,塑料材料是工程中常用的材料之一,其应力应变曲线对于工程设计和材料性能评估具有重要意义。

让我们从简单的概念开始,了解ANSYS软件是如何模拟塑料材料的应力应变曲线的。

ANSYS利用有限元分析(FEA)技术,可以模拟塑料材料在外部加载下的应力应变状态,并且通过这些数据生成应力应变曲线。

这些曲线可以帮助工程师了解材料的力学性能,包括弹性模量、屈服强度、断裂强度等重要参数。

接下来,我们深入探讨在ANSYS软件中如何建立塑料材料的模型,以获取准确的应力应变曲线。

在建立材料模型时,需要考虑材料的弹性和塑性行为,以及材料的本构模型。

在ANSYS中,工程师可以选择合适的材料本构模型,如简单的弹性模型、弹塑性模型或更复杂的本构模型,以准确地描述塑料材料的力学行为。

通过模拟加载条件,可以得到相应的应力应变数据,进而绘制出应力应变曲线。

在实际工程设计中,了解塑料材料的应力应变曲线对于预测材料的工程性能至关重要。

通过对应力应变曲线的分析,工程师可以评估材料的强度、变形能力、蠕变特性等,为工程设计和材料选择提供重要参考。

对应力应变曲线的深入理解也有助于优化设计,在避免材料失效和提高结构性能方面发挥重要作用。

从个人的角度来看,我认为应力应变曲线不仅是材料力学性能的重要表征,更是工程设计理论与实践相结合的产物。

通过深入研究塑料材料的应力应变曲线,可以更好地理解材料的性能特点,为工程设计提供可靠的理论支持。

我也认为在使用ANSYS软件进行建模与分析时,需要充分了解塑料材料的力学行为和相应的材料参数,以确保模拟结果的准确性和可靠性。

总结回顾,通过本文的探讨,我们了解了在ANSYS软件中模拟塑料材料的应力应变曲线的重要性和基本步骤。

通过深入分析塑料材料的应力应变曲线,可以更好地理解材料的力学性能,为工程设计和材料选择提供有力支持。

基于Ansys的铆钉冲压过程应力应变分析研究生姓名:段晓溪班级:材加6班学号:S130********指导教师:高士友教授目录第一章研究任务简介 (2)1.1题目描述: (2)1.2题目分析: (2)第二章建立模型 (3)2.1设定分析作业名和标题 (3)2.2定义单元类型 (4)2.3定义实常数 (5)2.4定义材料属性 (6)2.5建立实体模型 (8)2.6对铆钉划分网格 (12)第三章定义边界条件并求解 (13)3.1施加位移边界 (13)3.2施加位移载荷并求解 (14)第四章查看结果 (15)4.1查看变形 (16)4.2查看应力 (17)4.3查看截面 (18)第5章结论 (19)第6章参考文献 (19)第一章研究任务简介1.1题目描述:为了考察铆钉在冲压时,发生多大的变形,对铆钉进行分析。

铆钉如图1.1所示。

基本参数:铆钉圆柱高:10mm 铆钉下端球径:15mm弹性模量:2.06E11 铆钉圆柱外径:6mm泊松比:0.3 铆钉内孔孔径:3mm图 1.1 铆钉铆钉材料的应力应变关系如表1.1所示[1]。

表1.1 应力应变关系1.2题目分析:塑性是一种在某种给定荷载下,材料永久产生变形的材料特性,对大多数的工程材料来说,当其应力低于比例极限时,应力—应变的关系是线性的。

另外,大多数材料在应力低点屈服点时,表现弹性行为,也就是说,当移走荷载时,其应变也完全消失[2]。

由于材料的屈服点和比例极限相差极小,因此在ANYSYS程序中,假定他们是相同的。

在应力—应变的曲线中,低于屈服点的叫做弹性部分,超过屈服点的叫做塑性部分,也叫作应变强化部分。

塑性分析中考虑了塑性区域的材料特性。

第二章建立模型建立模型包括设定分析作业名和标题;定义单元类型和时常数;定义材料属性;建立几何模型;划分有限元网格。

其步骤如下:2.1设定分析作业名和标题在进行一个新的有限元分析时,通常需要修改数据库名,并在图形输出窗口中定义一个标题来说明当前进行的工作内容。

ANSYS应力应变分析

ANSYS是一种强大的有限元分析软件,广泛应用于工程领域中的结构

力学、流体力学和电磁学等领域。

在应力应变分析中,ANSYS可以帮助工

程师通过建立准确的模型和应用适当的加载条件,预测和评估结构的应力

和应变响应。

在应力应变分析中,ANSYS的工作流程通常包括以下几个步骤:几何

建模、材料定义、网格生成、约束和加载条件的设置、求解和结果后处理。

下面将详细介绍这些步骤。

首先,以准确、完整的几何模型为基础进行分析。

在ANSYS中,可以

通过多种方式创建几何模型,例如直接建模、导入CAD文件或使用预定义

的几何实体。

关键是确保几何模型的准确性,以便能够准确地预测应力和

应变分布。

其次,定义材料属性。

在ANSYS中,可以指定各种不同的材料模型和

属性,例如弹性模量、泊松比、屈服应力等。

这些材料属性将直接影响应

力和应变分析的结果。

因此,需要根据实际材料的性质和材料行为选择适

当的材料模型和属性。

接下来,进行网格生成。

网格将模型划分为小的离散单元,这是进行

有限元分析的基础。

网格的质量和密度对最终的分析结果有很大影响,因

此需要选择适当的网格生成方法和参数。

ANSYS提供了多种网格生成工具

和技术,如自适应网格生成、Tetra网格、Hexa网格等。

然后,需要设置约束和加载条件。

在应力应变分析中,需要指定边界

条件,即固定点或面,以约束结构的自由度。

同时,还需要定义加载条件,

如施加力、压力、温度等。

这些约束和加载条件将直接影响结构的响应,

因此需根据实际情况进行设置。

完成上述步骤后,可以进行求解。

ANSYS使用基于有限元法的计算方

法进行数值求解。

根据所定义的模型、材料属性、网格和加载条件,ANSYS将计算模型的应力和应变分布。

求解的结果包括应力和应变的大小、方向和分布情况。

最后,进行结果后处理。

在ANSYS中,可以对求解结果进行可视化、

图形绘制和数据导出等操作。

通过对结果的分析和比较,可以评估结构的

可靠性和安全性,并作出相应的设计决策。

总之,ANSYS应力应变分析是一种强大的工程分析工具,可用于预测

和评估结构的应力和应变响应。

通过准确的几何建模、材料定义、网格生成、约束和加载条件的设置、求解和结果后处理,工程师可以获得准确和

可靠的分析结果,并在设计过程中做出合理的决策。