电子束焊机数字化控制系统

- 格式:pdf

- 大小:473.34 KB

- 文档页数:3

电子束焊接机的自动化控制系统设计研究电子束焊接是一种高效、精确的焊接技术,广泛应用于汽车、航空航天、电子设备等行业。

自动化控制系统在电子束焊接机中的设计和研究对于提高焊接效率、优化焊接质量具有重要影响。

本文将详细介绍电子束焊接机的自动化控制系统设计研究。

一、概述电子束焊接机的自动化控制系统设计旨在实现焊接过程的自动化和精确控制,确保焊接质量达到规定的标准。

主要包括硬件设计和软件编程两个方面。

二、硬件设计1. 控制器选择电子束焊接机的自动化控制系统需要选择一个适用于焊接机的高性能控制器。

控制器的选择应考虑以下因素:焊接机的规格和要求、控制算法的复杂性、控制系统的实时性等。

常见的控制器包括PLC和CNC控制器。

2. 传感器为了实现对焊接过程的实时监测和控制,自动化控制系统需要使用各种传感器。

常见的传感器包括温度传感器、压力传感器、位移传感器等。

这些传感器用来监测焊接过程中的温度、压力和位置等关键参数,从而实现对焊接过程的精确控制。

3. 执行机构电子束焊接机的自动化控制系统设计需要考虑对焊接过程的实时控制。

因此,需要选择适合的执行机构,如电动执行器或液压执行器,以实现焊接过程中的精确动作。

4. 电源系统电子束焊接机的自动化控制系统还需要考虑电源系统的设计。

电源系统对焊接电子束的稳定性和功率控制起着关键作用。

设计中需考虑到电子束的功率和电压要求,选择合适的电源系统,确保焊接过程的稳定和可控。

三、软件编程1. 控制算法软件编程是电子束焊接机的自动化控制系统设计中至关重要的一部分。

控制算法包括根据预设的焊接参数,实时监测和控制焊接过程的温度、气压、电流等参数。

常见的控制算法包括PID控制算法和模糊控制算法等,根据具体需求选择合适的算法。

2. 数据采集与处理电子束焊接机的自动化控制系统需要实时采集、处理和存储焊接过程中产生的数据。

这些数据可以用于后续的分析和优化,以提高焊接过程的稳定性和质量。

因此,软件编程需要设计合适的数据采集和处理模块,以满足数据的实时性和精确性要求。

数字电焊机网络控制系统的设计与实现石王于樊 丁 谢新明 宋 健兰州理工大学,兰州,730050摘要:介绍了一种基于以太网的数字电焊机网络控制系统。

利用嵌入式网关结合单片机控制系统实现了数字电焊机的以太网接入,可以使作为现场生产单元的电焊机与目前基于以太网和T CP/IP 协议的企业信息系统无缝集成。

设计了网络电焊机管理系统,利用SQL Serv er 构建了基于Web 的焊接规范数据库和焊接生产过程监测数据库。

整个系统可以实现焊接规范参数数据库的维护、电焊机参数远程监控和焊接规范的远程设置与网络化管理。

关键词:网络电焊机;以太网;嵌入式网关;数据库中图分类号:T G431;T P242.2 文章编号:1004)132Ⅹ(2005)04)0324)04Design and Implementation of the Network Control System of Welding MachinesShi Yu Fan Ding Xie Xinm ing Song Jian Lanzho u Univer sity of Technolo gy,Lanzhou,730050Abstract :A netw ork contr ol system for w elding machine based on Ethernet w as described.The authors utilized the em bedded g atew ay co mbining w ith M CU control system to fulfill the w elding ma -chine connection w ith Ether net,w hich co uld integrate the w elding m achine w ith company inform ation system based on Ethernet and T CP/IP completely.And the author s,utilizing SQL Server softw are,designed the Net-w elding machine manag em ent system ,co nstructed the w elding standard database and w elding pro cess supervision database based on W eb.T he w hole system can fulfill the maintenance of w elding criterion database,the remo te superv ision of w elding m achine parameter s and the remote setup of w elding cr iterion and management based o n netw ork.Key words :netw ork controlled w elding m achine;Ethernet;em bedded g atew ay;database收稿日期:2004)05)18基金项目:甘肃省自然科学基金资助项目(ZS 022-A25-034)0 引言许多高性能M IG/M AG 电焊机应用于机器人焊接或专用焊接自动生产线,在这些应用中,焊接系统需要高效完成特定工件各个焊缝的焊接,这就要求焊接系统根据不同的焊缝快速自动的切换焊接规范。

德国CLOOS 数字化焊机的电源控制原理珠海市金宝热融焊接技术有限公司摘要:高质量的焊缝要求和焊接电源本身的可靠性与稳定性,对于每一个焊接电源使用者来说是最基本的要求。

实际没有多少厂家可以真正意义上做到两者兼容。

德国CLOOS 公司推出的全数字化脉冲MIG/MAG 焊接设备,成功的解决了用户两头难以兼顾的问题,提高了生产企业焊接电源的使用效率。

关键词:MIG/MAG 数字化 焊接电源 可靠性 控制前言:弧焊技术作为现代焊接技术的重要组成部分,它的应用范围几乎覆盖了焊接生产的所有领域。

MIG/MAG 焊接技术同样是弧焊技术的重要组成部分。

随着工业的飞速发展,市场竞争愈来愈激烈。

各生产厂家为了提高市场竞争力,更加迫切需要可以焊接出高质量焊缝又能够经久耐用的焊接电源,可以适用多种不同材质和不同厚度的金属,易于使用者操作。

并且能适用高效焊接,实现人机对话,对整个焊接过程进行检测,判断,控制等。

CLOOS 公司MIG/MAG焊接电源对以上的问题有自己独特的见解,很好的解决了这些问题,并且在一定的程度上有了更大的突破。

1焊接数字化控制技术数字化焊接是用计算机技术控制焊接设备运行时的状态,使其满足和达到焊接工艺所提出来的要求,以得到高质量的焊缝。

德国CLOOS 焊机是世界上最早采用数字化控制的多功能MIG/MAG 焊机,在焊接电源的历史上始终处于领先地位。

现在CLOOS 焊机在同类产品中拥有较大的用户群,用户对其功能多样性、丰富实用的专家程序、长期可靠性、经久耐用性给予了很高评价。

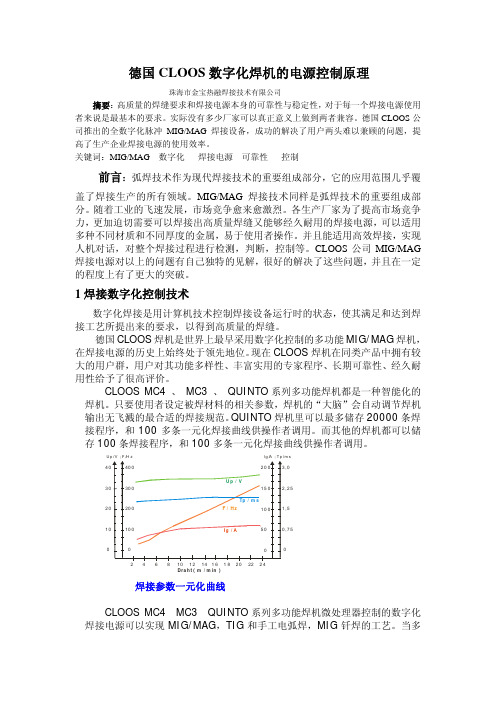

CLOOS MC4 、 MC3 、 QUINTO 系列多功能焊机都是一种智能化的焊机。

只要使用者设定被焊材料的相关参数,焊机的“大脑”会自动调节焊机输出无飞溅的最合适的焊接规范。

QUINTO 焊机里可以最多储存20000条焊接程序,和100多条一元化焊接曲线供操作者调用。

而其他的焊机都可以储存100条焊接程序,和100多条一元化焊接曲线供操作者调用。

三菱FX型PLC在电子束焊机中的应用摘要:根据电子束焊机的控制系统的要求,提出用三菱公司的FX系列的可编程逻辑控制器对电子束焊机进行数字量控制和模拟量控制。

结合电子束焊机焊接工艺需要,分别对控制软件的作用和软件构成进行了说明。

关键词:PLC电子束焊机(EBW)控制1概论电子束焊接机是高能束技术在焊接设备中。

由于电子束焊接具有焊缝成形好,不用焊条,效率高,不易氧化等优点而成功地广泛地应用于原子能、国防、汽车、航空航天、电工仪表、冶金等工业领域摘要:根据电子束焊机的控制系统的要求,提出用三菱公司的FX系列的可编程逻辑控制器对电子束焊机进行数字量控制和模拟量控制。

结合电子束焊机焊接工艺需要,分别对控制软件的作用和软件构成进行了说明。

关键词:PLC电子束焊机(EBW)控制1 概论电子束焊接机是高能束技术在焊接设备中。

由于电子束焊接具有焊缝成形好,不用焊条,效率高,不易氧化等优点而成功地广泛地应用于原子能、国防、汽车、航空航天、电工仪表、冶金等工业领域,并随当今计算机技术及其它新技术的推广应用更进一步加速了电子束焊接技术的工业应用[1]。

电子束焊机技术复杂,主要涉及的专业技术有电子光学、电磁场理论、计算机及其控制技术、自动化技术、真空技术、精密制造技术、高电压工程等多种学科的综合应用。

电子束焊机控制系统复杂,既有数字量控制,也有模拟量控制,同时还要对一些参数进行实时控制。

三菱公司生产的FX系列可编程控制器的功能较好地满足了其控制系统的要求[2],较好地实现了PLC对电子束焊机的整机控制。

2 电子束焊机控制系统的组成2.1 电子束焊机的工作过程电子束焊接机的工作过程是真空系统完成对电子枪和焊接室的抽真空任务后(此时电子枪及焊接室的真空度满足工作要求),分别加上聚焦电源和偏压电源,聚焦电源为电子枪建立聚焦磁场,偏压电源控制和调节电子束流的大小。

打开闸阀,加上阴极电源后合上高压,至此焊接机处于等待焊接状态,如果工件及工作台位置准备好,按下焊接按钮设备开始下束,通过调节电子束流给定和工作台速度大小来实现对焊接线能量的调整,以满足焊接工艺的要求,如果需要对电子束进行“搅拌”焊接可以加上扫描电源,电子束被扫描成圆、椭圆、半圆等多种图形以实现“搅拌”焊接的作用。

电⼦束焊接过程中的焊缝跟踪和束流控制电⼦束焊接过程中的焊缝跟踪和束流控制在当今时代,电⼦束焊接术的每⼀个进步的积累使⼈类的航空制造技术更加的完善和强健。

电⼦束技术的⾼稳定和⾼强度的特性使飞⾏器冶⾦有了更加先进科学和结构精密的设计。

⽬前存在的重要的技术实际上是在减少分解,加热,和残余应⼒的同时来减少氢脆变,限制氧⽓和氢污染物。

电⼦束焊接技术作为焊接整合领域的重要技术,⽬前已经越来越深地影响到航空飞⾏器的制造和设计领域。

这其中重要的原因是它有着先进的⾃动焊缝跟踪,射束偏转,多溶池焊接。

机⾝每⼀个新的机⾝,引擎,或者是组装配件的设计都可以考虑⽤电⼦束技术来完成。

在机⾝设计上,与物料选择最相关的三个标准是:静态强度,飞⾏弹性,和⾦属的疲劳寿命. 焊接最⼤的特点是当使⽤电⼦束焊接仪器时操作员能精准控制。

利⽤这些精准的⾼质量仪器,可以将焊接缝实现控制在很窄的束⽮量内,从⽽实时有效地减少主要参数的偏离;其他的控制还包括:速度跟踪,⾓度,强度,集中性,描图,以及热量特性。

在最缜密的规格操作下的CNC控制系统,是通过背散射的电⼦传感⽚来传递信息,这同时也实现了实时光谱控制。

⾦属飞⾏器件的结构整合和减轻负重设计是⽬前最⼤的挑战,要完成这些需求,电⼦束技术是⾮常重要的因素。

引擎飞⾏器引擎产业⽆可厚⾮地需要设计和建造有价值的零部件,这些可以包括:⿎状物,轮⼦,环状物,齿轮,以及机翼。

⽽这些部件的焊接参数⼀旦确定下来,在整个⽣产过程中必须保持精确不变。

如果没有成本限制或者新的评估证明,WPS(焊接,过程,规格)都不可以轻易改变。

对于焊接制造仪器和电⼦束焊接设备也是同理。

这主要是因为有些材料,⽐如涅制的超耐热不锈钢,是特别为航空燃⽓轮机制造的,必须在特定的温度下严格操作。

这类超耐热不锈钢对因热导致的裂开⾮常的敏感,所以要求整个过程的参数,包括焊前和焊接后热处理,必须严格评估和备份。

⽽真空室电⼦束焊接机恰如其分地实现地这⼀要求。

数字化网络监控系统在焊接领域中的应用摘要:采用焊机数字化网络监控系统,打造网络化、集约化、智能化的焊接工厂,有利于提升焊接质量和效率,降低焊接成本。

通过焊接网络监控系统,控制焊接热输入量,可获得最优化的、一致性好的焊接接头组织与性能;通过焊接网络监控系统,可以为精益化焊接生产、节能降耗提供依据。

关键词:网络监控系统焊接接头热输入控制降低成本1 前言目前,在我国很多焊接行业中,部分已经采用专机或机器人自动化焊接,实行了智能化管理,保证了焊接接头质量的稳定性和一致性,从而保证了焊接结构件的安全性和可靠性;还有绝大部分焊接结构件仍然使用手工焊接和半自动化焊接完成,其焊接质量主要依赖焊工的操作技能和执行工艺纪律的自觉性和责任心,焊接工艺规范的监控和焊接质量及成本的管理还是比较粗放型的。

如何实现焊接结构件的高品质化、高效率化、低成本化的焊接,一直是焊接工艺技术攻关创新的课题。

为了保证焊接结构件的可靠性,焊接智能自动化监控系统、智能化焊机数据管理系统应运而生。

2 数字化网络监控系统可提高焊接品质焊接制造主要向高性能、高强度材料的方向发展,进一步满足焊接构件轻量化要求,同时又要提高抗冲击性能,对焊接接头机械性能的“强韧比”要求越来越高。

高强钢(Q390/Q420/Q460/Q490/Q550/Q690/Q960Q1300等)替代普通的Q235/Q345钢,防止高强钢焊接组织过热脆化和焊接裂纹成为焊接工艺的技术课题。

图1为焊接热循环曲线。

由图中可以看出,800℃—500℃的冷却时间,决定了焊缝、熔合区、热影响区的组织和性能。

自动化焊接和手工半自动焊接的工艺规范参数决定了焊接接头的热循环特征,也决定了焊接热输入量。

焊接热输入:单位长度焊缝所吸收的热能量(即:焊接线能量)见公式1.焊接线能量 E =60 *I * U / V (KJ/cm)--------- 公式1.I--焊接电流(A)U--电弧电压(V)V--焊接速度(cm/min)图1 焊接热循环特性曲线图2为最佳焊接线能量确定曲线。