高筋条整体壁板

- 格式:ppt

- 大小:1.93 MB

- 文档页数:6

复合材料垂直安定面整体化加筋壁板设计闫国良 刘兴宇 张洁(一航一飞院)引言先进复合材料(advanced co m posites)是适应航空、航天、军工等高科技领域的需要而发展起来的一种高性能复合材料。

目前,复合材料结构设计主要采用其良好的减重效果、耐疲劳以及抗腐蚀性能。

用作受力结构件,它解决了单一材料无法解决的技术难关。

目前已经广泛用于运输类飞机结构。

复合材料本身的属性以及制造工艺使得复合材料结构趋向于整体化、多学科化。

复合材料材料设计和结构设计,材料成型和构件成型是同时一次完成,不可分开的。

制得的产品既是复合材料,也是复合材料结构件。

为了充分利用复合材料本身特点以及成型工艺的优势,复合材料件的整体化设计概念在民机上有了进一步的应用,对整体化设计的研究必要性也进一步凸显出来。

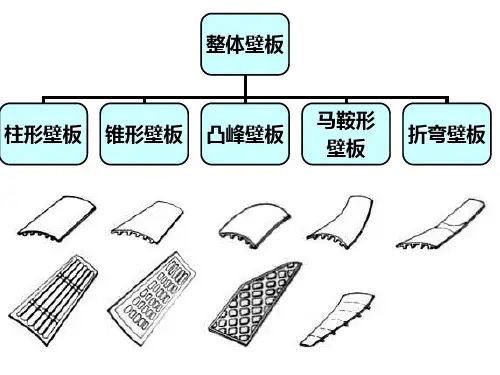

1 复合材料整体化壁板设计整体化设计是将若干个零件设计成一个较大的整体件,包括实心层合板以及通过胶接形成的整体件,这些整体件可能通过共固化形成或由多个零件通过再次胶接形成。

整体化设计中,将实现纤维传力路线连续性的结构整体受力布局设计与充分利用复合材料固化成形工艺特点和工艺方法的有机结合是提高结构整体化程度的关键。

计算机辅助设计与辅助制造(CAD/C AM)先进分析模拟技术,为整体化设计提供了技术支持,在成本/效益杠杆作用下,整体化设计的实施还将受到模具工装复杂程度和成本、设备尺寸、容量和设备更新改造所需费用的成本考虑等限制。

先进复合材料的设计和制造必须从结构设计、材料、工艺和模具等方面综合考虑,并由这几方面的技术人员协调配合才能完成。

2 复合材料整体化加筋壁板的特点(1)便于等强度设计;(2)结构的总体和局部刚度好;(3)减少了紧固件数量,减少了应力集中和钉孔对壁板截面积的削弱,同时减轻了连接件本身的重量;(4)减少了组装的工作量;(5)便于密封,减少了密封材料的用量;(6)维护成本低;(7)无液体侵入问题。

3 复合材料垂直安定面壁板设计3.1 设计思路和方法垂直安定面按刚度要求设计,以保证全机的稳定性和足够的颤振裕度,并保证舵面操纵灵活与可靠,后掠效应增载和薄蒙皮设计,要求翼面壁板稳定性足够。

三维编织复合材料整体加筋壁板结构稳定性研究三维编织复合材料具有良好的结构整体性,能有效克服传统层合复合材料层间强度低、易分层等弱点,使其在飞行器机体结构上的应用前景日益广阔。

三维编织复合材料整体加筋壁板作为一种新颖的轻质高效结构型式,研究该加筋壁板结构稳定性,探寻结构屈曲及后屈曲行为,评估结构极限承载能力,是确保结构安全需亟待解决的重要问题之一。

然而,由于三维编织复合材料细观结构尤其复杂,显著增加了该材料整体加筋壁板设计与分析的难度。

因此,如何根据三维编织复合材料整体加筋壁板宏细观结构特征,建立结构稳定性分析力学模型,并系统研究材料工艺参数及结构参数对结构稳定性的影响规律,具有重要的研究价值和工程意义。

本文基于三维编织复合材料结构宏细观结构特征,采用跨尺度力学建模思想,深入研究了三维四向编织复合材料壁板和整体加筋板在典型载荷工况下的结构稳定性。

首先,在细观尺度方面,根据四步法编织工艺,研究了不同区域纱线的空间运动规律和分布构型,重点建立了材料内胞和表胞的参数化实体单胞模型,提出了三维四向编织复合材料的双层表面胞元模型,建立了基于内胞和双层表面单胞的材料弹性性能有限元力学模型,结合实验数据验证了材料弹性性能预测模型的有效性,并详尽讨论了编织角和纤维体积含量对材料弹性性能的影响规律。

其次,在宏观尺度方面,提出了三维四向编织复合材料“叠层胞元力学结构模型”,建立了壁板及加筋壁板稳定性有限元分析力学模型,研究了其在压缩及剪切载荷工况下的屈曲特性,系统讨论了编织角、纤维体积含量、壁板尺寸等对结构屈曲特性的影响。

最后,设计了典型三维四向编织复合材料整体加筋壁板结构,采用非线性有限元方法研究了其在轴压载荷下的后屈曲行为,分析了压载作用下结构的平衡路径和屈曲模态,获得了结构内力分布特征,并详尽讨论了纤维体积含量、编织角、筋条数目等参数对结构后屈曲行为的影响规律。

复合材料“工”字型加筋壁板共胶接翘曲变形研究作者:李雪芹翟全胜张子龙,等来源:《新材料产业》 2013年第3期文/ 李雪芹1,2 翟全胜1 张子龙1,2 益小苏1,21. 北京航空材料研究院2. 先进复合材料重点实验室复合材料以其低密度、高比强度、高比模量,抗腐蚀、耐疲劳等一系列优点,已在航空航天领域得到广泛应用,其应用部位已由非承力部件及次承力部件发展到主承力部件,并向大型化、整体化方向发展[1]。

整体化复合材料结构,是指结构在设计制造时尽量采用一次成型的技术取代由零部件经紧固件进行连接组合而形成的整体化结构,这些整体结构常常由平/曲面板与框架或筋条组成,其成型工艺分共固化、共胶接、二次胶结、液体成型等方式[2]。

“工”字型加筋壁板结构作为能有效提高蒙皮抗弯曲性能的复合材料零件设计方式之一,被大量应用于航空、宇航、船舶的承力结构中[3,4]。

由于复合材料本身各向异性的热胀冷缩效应、基体树脂的化学反应放热效应、树脂的化学收缩以及复合材料与成型所用模具材料在热膨胀系数上的显著差异等原因,整体化复合材料结构脱模后会发生尺寸和形状改变。

过去对于工艺引起的复合材料变形的研究主要专注于带拐角制件角度的回弹,即spring-in现象[5-7]。

整体化复合材料加筋壁板结构的变形没有得到广泛的关注和深入的研究,仅有一些研究者关注由于制件的铺层结构形式对结构变形的影响[8],对不同成型工艺导致不同的翘曲变形研究很少。

在一个大尺寸实际结构件的制作过程中,制件脱模后在长度方向(Z方向)上产生较大的翘曲变形,如图1所示。

本文采用有限元分析方法对成型过程进行模拟仿真,分析未固化的筋条与已固化的蒙皮进行共胶接工艺时长度方向产生较大翘曲变形的原因,为优化复合材料加筋壁板的共胶结工艺提供研究基础。

一、过程分析未固化的筋条与已固化的蒙皮进行共胶接的成型工艺如图2所示,整个工艺过程可以分为4个阶段:加热阶段、恒温固化阶段、冷却阶段和冷却后脱模。

第5卷 第1期2021年1月宇航总体技术Astronautical Systems Engineering TechnologyVol.5No.1Jan.2021收稿日期:2019-12-12;修订日期:2020-03-12基金项目:国家自然科学基金(U183720013)作者简介:李倩云(1974-),女,硕士,高级工程师,主要研究方向为运载火箭结构设计。

E-mail:zybzyrsbt1@126.com高强铝合金薄壁高筋大型壁板精确成形制造技术研究李倩云,胡 勇,王 辰,王 迪,张 东(北京宇航系统工程研究所,北京100076)摘 要:针对现有铝合金薄板加筋条铆接或轧制厚板铣削的制造方式已经难以满足新型运载火箭舱段壁板在轻量化、高性能和低成本快速制造等方面的发展需求,从挤压成形所具有的高效率、高成形精度和良好的稳定性等特点出发,围绕高强韧高成形性可焊铝合金设计、高纯均质熔铸工艺、挤压流变整体成形以及复杂断面构件热处理调控的研究,提出采用带筋筒形件挤压开坯、精近成形后剖展的方法,制造宽幅薄壁高筋壁板,在降低宽幅薄壁高筋壁板对工装高要求的同时提高成形稳定性,并兼具高效、低成本、高性能等特点,能够支撑轻质高强薄壁大型舱段的高性能、低成本、高效制造。

关键词:薄壁高筋大型壁板;高强铝合金;强塑性变形;形性协同 中图分类号:V421 文献标识码:A文章编号:2096-4080(2021)01-0019-08Research of Precise Manufacturing Technology for LargeThin Wall Panel with High Ribs Made ofHigh Strength Aluminum AlloyLI Qianyun,HU Yong,WANG Chen,WANG Di,ZHANG Dong(Beijing Institute of Astronautical Systems Engineering,Beijing 100076,China)Abstract:The existing manufacturing methods including thin plate with riveting ribs or milling ofrolled plates have been difficult to meet the development needs of new launch vehicle cabin wallpanels in terms of light weight,high performance and low cost and rapid manufacturing.Based onthe high efficiency,high forming accuracy and good stability,the research focuses on the design ofnovel ultra-high strength aluminum alloy,high-purity homogeneous casting process,integral ex-trusion,and heat treatment control of complex cross-section components.A new method of sym-metrical extrusion of ribbed cylindrical parts and dissected after precise close-form thinning tomanufacture thin wall panel with high ribs is proposed,with which the requirementof industrial e-quipment for wide-width thin-wall panel with high ribs is reduced,and the forming stability is im-proved.Also,this method is high efficiency,low cost and high performance,which supports theefficiency manufacture of light weight and high-strength thin-wall large-sized cabins with high per-formance and low cost.宇航总体技术2021年1月Key words:Thin wall panel with high ribs;High-strength aluminum alloy;Severe plastic deform-ation;Shape and properties coordination0 引言运载火箭是完成国家重大航天工程和实现航天强国的基本保证,《2017—2045年航天运输系统发展路线图》规划中提到[1],到2020年,我国长征系列运载火箭将达到国际一流水平,同时面向全球提供多样化的商业发射服务,并实现运载火箭的低成本制造,这对火箭结构的高性能、低成本、高效制备提出了更高的要求。

专利名称:一种复合材料多墙式共固化整体壁板成形模具专利类型:发明专利

发明人:马丽莎,孔令军,章伟,胡小华,刘杰,李建军,赵明,邹俊磊,鄢和庚,张宇岑,王巍,彭忠明,徐志勇,高慧聪

申请号:CN201711231681.2

申请日:20171130

公开号:CN108284620A

公开日:

20180717

专利内容由知识产权出版社提供

摘要:一种复合材料多墙式共固化整体壁板成形模具,包括壁板成形模、膨胀橡胶软模、墙定位块、桁架,根据复合材料壁板结构设计,按照铺设一根预固化墙工序铺设所需墙,待所需墙铺设完毕后,在壁板成形模上铺贴壁板;壁板和预固化墙分别铺贴完成后,在预固化墙未固化时取出墙形铺贴模后,再在预固化墙的形墙面放入膨胀橡胶软模,按三根墙的墙轴线将预固化墙与桁架定位固定;并在预固化墙的各筋条之间放入橡胶软模,最后将真空袋穿过墙定位块上表面设置的定位销孔进行组装气密;通过墙定位块施加外压和膨胀橡胶软模加压的双重加压方式,进入热压罐共固化成形;有效减少墙缘条产生的架桥缺陷,同时确保带有下陷的墙上缘条的外形质量。

申请人:江西洪都航空工业集团有限责任公司

地址:330000 江西省南昌市新溪桥5001信箱460分箱

国籍:CN

代理机构:南昌新天下专利商标代理有限公司

代理人:施秀瑾

更多信息请下载全文后查看。