俄罗斯飞机整体壁板成形技术

- 格式:pdf

- 大小:215.84 KB

- 文档页数:3

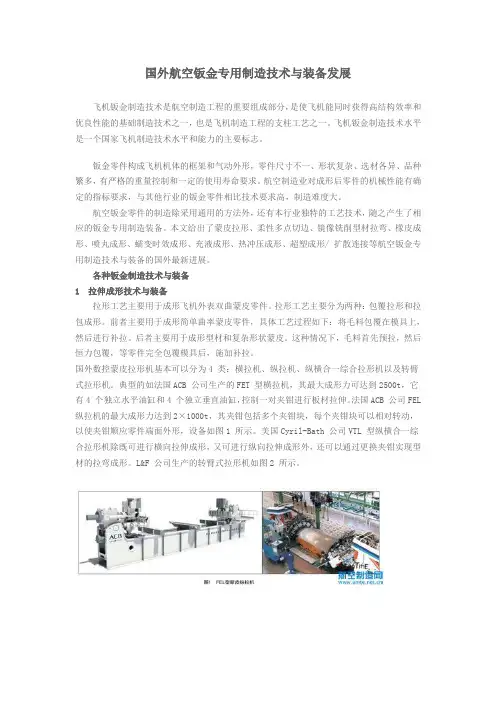

国外航空钣金专用制造技术与装备发展飞机钣金制造技术是航空制造工程的重要组成部分,是使飞机能同时获得高结构效率和优良性能的基础制造技术之一,也是飞机制造工程的支柱工艺之一。

飞机钣金制造技术水平是一个国家飞机制造技术水平和能力的主要标志。

钣金零件构成飞机机体的框架和气动外形,零件尺寸不一、形状复杂、选材各异、品种繁多,有严格的重量控制和一定的使用寿命要求。

航空制造业对成形后零件的机械性能有确定的指标要求,与其他行业的钣金零件相比技术要求高,制造难度大。

航空钣金零件的制造除采用通用的方法外,还有本行业独特的工艺技术,随之产生了相应的钣金专用制造装备。

本文给出了蒙皮拉形、柔性多点切边、镜像铣削型材拉弯、橡皮成形、喷丸成形、蠕变时效成形、充液成形、热冲压成形、超塑成形/ 扩散连接等航空钣金专用制造技术与装备的国外最新进展。

各种钣金制造技术与装备1 拉伸成形技术与装备拉形工艺主要用于成形飞机外表双曲蒙皮零件。

拉形工艺主要分为两种:包覆拉形和拉包成形。

前者主要用于成形简单曲率蒙皮零件,具体工艺过程如下:将毛料包覆在模具上,然后进行补拉。

后者主要用于成形型材和复杂形状蒙皮。

这种情况下,毛料首先预拉,然后恒力包覆,等零件完全包覆模具后,施加补拉。

国外数控蒙皮拉形机基本可以分为4 类:横拉机、纵拉机、纵横合一综合拉形机以及转臂式拉形机。

典型的如法国ACB 公司生产的FET 型横拉机,其最大成形力可达到2500t,它有4 个独立水平油缸和4 个独立垂直油缸,控制一对夹钳进行板材拉伸。

法国ACB 公司FEL 纵拉机的最大成形力达到2×1000t,其夹钳包括多个夹钳块,每个夹钳块可以相对转动,以使夹钳顺应零件端面外形,设备如图1 所示。

美国Cyril-Bath 公司VTL 型纵横合一综合拉形机除既可进行横向拉伸成形,又可进行纵向拉伸成形外,还可以通过更换夹钳实现型材的拉弯成形。

L&F 公司生产的转臂式拉形机如图2 所示。

看了国外的飞机自动钻铆技术,才知道什么是差距!飞机壁板的连接质量对飞机的气动外形及其疲劳寿命有至关重要的影响,铆接作为一种传统的机械连接技术,由于其连接可靠、质量轻、成本低等特点被广泛用于航空航天领域,因此铆接质量对飞机的安全性能有重要的影响。

采用自动钻铆技术实现飞机壁板的制孔和铆接是提高飞机装配质量与效率的有效途径。

资料显示,手工钻铆效率平均为15s/ 钉,自动钻铆效率最快能达到3s/ 钉,效率提高5 倍;手工铆接镦头高度公差为±0.5mm,自动钻铆所形成镦头高度公差能达到±0.05mm,精度提高10倍。

自动钻铆设备按结构形式可分为龙门式自动钻铆系统、C 型架式自动钻铆系统以及机器人自动钻铆系统。

前两种设备刚性好,精度高,提供的铆接力大,可用于开敞性好的大型结构件的自动钻铆;机器人自动钻铆系统成本低,运动灵活,空间利用率高,可达性高,适用于开敞性差的壁板的自动钻铆装配。

自动钻铆设备按铆接驱动方式又可分为气动锤铆、伺服压铆和电磁铆接。

气动锤铆结构简单,体积小,铆接力小,易于集成,与工业机器人构成机器人自动钻铆系统已成为发展趋势。

伺服压铆采用伺服电机驱动,行星滚珠丝杠传动,可实现高精度、大负载的伺服压铆,较传统的气动铆接具备更高的控制精度与柔性化的速度调节能力,能够按照设定的位移曲线或力曲线进行加载,目前已成功取代液压铆接广泛运用在飞机装配中。

电磁铆接是在电磁成形工艺的基础上发展起来的一种新型铆接工艺,能够实现钛合金和复合材料的连接,以及大直径和难成形材料铆钉成形。

国外自动钻铆技术研究应用现状自动钻铆技术起源于20 世纪50 年代,经过几十年的发展,已成为能够自动完成定位、制孔、送钉、铆接及检测功能的先进制造技术。

国外自动钻铆设备主要供应商以美国捷姆科(GEMCOR)、EI (Electroimpact)、德国宝捷(BROETJE)、意大利B&C (BISUACH & CARRU)为代表,各公司的典型产品型号及其应用情况如表1 所示。

A320型客机曲面壁板墙纸铺设成型工艺探讨宗法忠;张秉科;吴剑兵【摘要】通过对A320型飞机客舱曲面壁板墙纸成型后出现的故障现象分析,讨论壁板的维修工艺流程展开论述,进而对墙纸的真空成型工艺进行探讨,总结出提高墙纸成型质量的工艺参数和工艺流程.【期刊名称】《长沙航空职业技术学院学报》【年(卷),期】2018(018)004【总页数】4页(P56-59)【关键词】A320型客机;曲面壁板墙纸成型;维修工艺;工艺流程【作者】宗法忠;张秉科;吴剑兵【作者单位】广州飞机维修工程有限公司,广东广州510470;广州飞机维修工程有限公司,广东广州510470;广州飞机维修工程有限公司,广东广州510470【正文语种】中文【中图分类】V267A320型客机客舱曲面壁板墙纸铺设成型后,墙纸表面会出现不同程度的缺陷,本文通过对缺陷的造成原因进行总结,并对造成缺陷的各种可能原因进行深入的分析和探讨,力求在施工工艺方面获得能提高铺设此类墙纸质量的方法。

1 A320曲面壁板墙纸成型常见故障及成因客舱曲面壁板上的墙纸表面材料为一层Tedlar层(聚氟乙烯PVF),有稳定的物理化学性质表现出优良的耐老化性,此外墙纸特有的拉伸变形的特性能够让墙纸成型于三维曲面壁板的表面。

然而在墙纸成型于曲面壁板后,墙纸表面会出现诸如类似褶皱、破损、鼓泡等现象,极大的影响墙纸的成型质量。

下面试着对墙纸成型后表现的不同种类的缺陷及各自成因展开探讨。

类褶皱现象及成因分析:类似褶皱现象,即在真空成型的过程中因墙纸的拉伸变形导致的墙纸变形黏连的现象。

出现这种现象是因为墙纸拉伸变形的不均匀,温度效果不够时易造成墙纸的褶皱现象;另外作用在墙纸两端的压力不同,一边高一边低同样会造成墙纸表面褶皱的现象。

破损现象及成因:墙纸在热真空成型过程里墙纸会出现破损现象,这种现象主要因应力集中所致。

常出现的位置是椭圆形的窗框位,主要是在制作减压孔时损伤墙纸致使拉伸形变时产生破损。

飞机蒙皮精密成形设备中的质量控制与检测技术飞机蒙皮是构成飞机外部结构的独特材料,在飞行过程中承受重要的压力和外部环境的影响。

为了确保飞机的安全和性能,对飞机蒙皮的质量控制与检测技术至关重要。

本文将介绍飞机蒙皮精密成形设备中的质量控制与检测技术。

一、质量控制技术飞机蒙皮的质量控制是保证飞机外部结构稳定性和安全性的关键环节。

以下是几种常用的质量控制技术。

1.材料选择与处理:飞机蒙皮的选择对于质量控制至关重要。

根据飞机的用途以及外部环境的要求,选择适当的材料具有重要意义。

同时,在材料处理过程中,确保每个环节都符合高标准的要求,杜绝任何缺陷或损伤的产生。

2.蒙皮成型过程的控制:蒙皮成型过程中的每一个步骤都需要进行严格的控制,以保证成型的精确性和质量。

比如,采用先进的数控机床,结合高精度模具,确保每个蒙皮成型件的尺寸和形状达到精准的要求。

另外,采用适当的成型温度和时间控制,确保成型过程中不产生温度变形或损伤。

3.质量监测和记录:通过有效的质量监测和记录,可以及时发现并解决任何蒙皮成型中的问题。

例如,使用精密测量仪器来检测蒙皮件的尺寸和形状,以保证其符合设计要求。

此外,还可以采用成像和图像分析技术,检测蒙皮表面的任何不均匀性或缺陷,并对其进行记录和分析。

二、检测技术飞机蒙皮的检测技术是确保飞机外部结构质量和安全性的重要手段。

以下是几种常用的检测技术。

1.超声波检测:超声波检测是一种非破坏性检测方法,可以通过检测蒙皮材料内部的超声波传播来确定任何缺陷或损伤。

这种技术可以检测出锈蚀、裂纹、松动等问题,并且不会对蒙皮造成任何损伤。

2.红外热像仪检测:使用红外热像仪可以检测蒙皮表面的温度分布,从而发现任何可能的问题,例如局部热点或温度变化异常。

通过红外热像仪的使用,可以提前发现并解决潜在的隐患。

3.光学检测:光学检测技术可以通过使用适当的光源和传感器来检测蒙皮表面的缺陷或不均匀性。

例如,使用激光散斑技术可以发现蒙皮表面的裂纹或凹陷。

第5卷 第1期2021年1月宇航总体技术Astronautical Systems Engineering TechnologyVol.5No.1Jan.2021收稿日期:2019-12-12;修订日期:2020-03-12基金项目:国家自然科学基金(U183720013)作者简介:李倩云(1974-),女,硕士,高级工程师,主要研究方向为运载火箭结构设计。

E-mail:zybzyrsbt1@126.com高强铝合金薄壁高筋大型壁板精确成形制造技术研究李倩云,胡 勇,王 辰,王 迪,张 东(北京宇航系统工程研究所,北京100076)摘 要:针对现有铝合金薄板加筋条铆接或轧制厚板铣削的制造方式已经难以满足新型运载火箭舱段壁板在轻量化、高性能和低成本快速制造等方面的发展需求,从挤压成形所具有的高效率、高成形精度和良好的稳定性等特点出发,围绕高强韧高成形性可焊铝合金设计、高纯均质熔铸工艺、挤压流变整体成形以及复杂断面构件热处理调控的研究,提出采用带筋筒形件挤压开坯、精近成形后剖展的方法,制造宽幅薄壁高筋壁板,在降低宽幅薄壁高筋壁板对工装高要求的同时提高成形稳定性,并兼具高效、低成本、高性能等特点,能够支撑轻质高强薄壁大型舱段的高性能、低成本、高效制造。

关键词:薄壁高筋大型壁板;高强铝合金;强塑性变形;形性协同 中图分类号:V421 文献标识码:A文章编号:2096-4080(2021)01-0019-08Research of Precise Manufacturing Technology for LargeThin Wall Panel with High Ribs Made ofHigh Strength Aluminum AlloyLI Qianyun,HU Yong,WANG Chen,WANG Di,ZHANG Dong(Beijing Institute of Astronautical Systems Engineering,Beijing 100076,China)Abstract:The existing manufacturing methods including thin plate with riveting ribs or milling ofrolled plates have been difficult to meet the development needs of new launch vehicle cabin wallpanels in terms of light weight,high performance and low cost and rapid manufacturing.Based onthe high efficiency,high forming accuracy and good stability,the research focuses on the design ofnovel ultra-high strength aluminum alloy,high-purity homogeneous casting process,integral ex-trusion,and heat treatment control of complex cross-section components.A new method of sym-metrical extrusion of ribbed cylindrical parts and dissected after precise close-form thinning tomanufacture thin wall panel with high ribs is proposed,with which the requirementof industrial e-quipment for wide-width thin-wall panel with high ribs is reduced,and the forming stability is im-proved.Also,this method is high efficiency,low cost and high performance,which supports theefficiency manufacture of light weight and high-strength thin-wall large-sized cabins with high per-formance and low cost.宇航总体技术2021年1月Key words:Thin wall panel with high ribs;High-strength aluminum alloy;Severe plastic deform-ation;Shape and properties coordination0 引言运载火箭是完成国家重大航天工程和实现航天强国的基本保证,《2017—2045年航天运输系统发展路线图》规划中提到[1],到2020年,我国长征系列运载火箭将达到国际一流水平,同时面向全球提供多样化的商业发射服务,并实现运载火箭的低成本制造,这对火箭结构的高性能、低成本、高效制备提出了更高的要求。

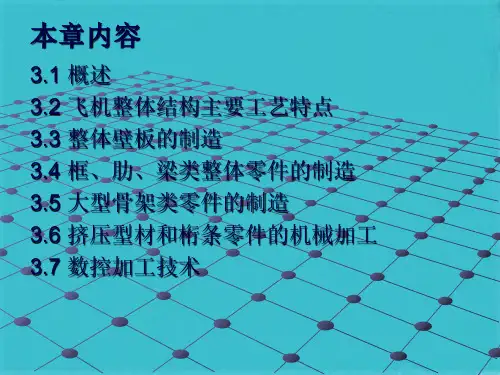

飞机制造特点与协调互换技术1、飞机结构的特点:外形复杂,构造复杂;零件数目多;尺寸大,刚度小。

2、飞机制造的主要工艺方法:钣金成形、结构件机械加工、复合材料成形、部件装配与总装配3、飞机制造的过程:毛坯制造与原料采购、零件制造、装配、试验4、飞机制造工艺的特点:单件小批量生产、零件制造方法多样、装配工作量大、生产准备工作量大、需要采用特殊的方法保证协调与互换5、互换性互换性是产品相互配合部分的结构属性,是指同名零件、部(组)件,在分别制造后进行装配时,除了按照设计规定的调整以外,在几何尺寸、形位参数和物理、机械性能各方面不需要选配和补充加工就能相互取代的一致性。

6、协调性协调性是指两个或多个相互配合或对接的飞机结构单元之间、飞机结构单元及其工艺装备之间、成套的工艺装备之间,其几何尺寸和形位参数都能兼容而具有的一致性程度。

协调性可以通过互换性方法取得,也可以通过非互换性方法(如修配)获得,即相互协调的零部件之间不一定具有互换性。

7、制造准确度实际工件与设计图纸上所确定的理想几何尺寸和形状的近似程度。

8、协调准确度两个相互配合的零件、组合件或段部件之间配合的实际尺寸和形状相近似程度。

9、协调路线:从飞机零部件的理论外形尺寸到相应零部件的尺寸传递体系。

10、三种协调路线:按独立制造原则进行协调、按相互联系制造原则进行协调、按相互修配原则进行协调11、模线模线是使用1:1比例,描述飞机曲面外形与零件之间的装配关系的一系列平面图线。

模线分为理论模线和构造模线。

12、样板:样板是用于表示飞机零、组、部件真实形状的刚性图纸和量具。

13、样机:飞机的实物模型14、数字样机:在计算机中,使用数学模型描述的飞机模型,用以取代物理样机。

15、数字化协调方法通过数字化工装设计、数字化制造和数字化测量系统来实现。

利用数控加工、成形,制造出零件外形。

在工装制造时,通过数字测量系统实时监控、测量工装或者产品上相关控制点的位置,建立产品零部件的基准坐标系,在此基础上,比较关键特征点的测量数据与数字样机中的数据,分析测量数据与理论数据的偏差,作为检验与调整的依据。

俄罗斯飞机整体壁板成形技术北京航空工艺研究所曹庚顺胡春晓黄永坚

整体结构件是一种将传统结构中的骨架元件连接元件和蒙皮制成一个整体的特殊零件其板类整体构件即为整体壁板它已在现代飞机设计中得到了普遍的采用并且成为飞机和航天器上最主要的承力构件之一它通常具有:精确和光滑过渡的气动外表面要求;外形呈单曲度双曲度或带凸凹的复杂曲度有的壁板还带有弯析和扭转;内侧有各种截面形状的筋条如T型r型或土型等各筋条可呈平行不平行或格子交叉状排列;在整块壁板上蒙皮的厚度有的等厚有的不等厚有的呈单双向斜削;几何尺寸上长度从几米至几十米宽度从几十厘米至几米总之整体壁板有多种不同构形在制造上具有很多特点如何成形始终是制造上的一大难题尤其对复杂形状的整体壁板如带弯折和扭转的壁板机身机翼融合体复合曲面壁板等一直是航空工艺人员长期以来的研究对象俄罗斯航空工艺科学研究院(HHAT)曾对各种整体壁板成形技术作过长期系统的研究现根据科技交流中获得的一些信息对俄罗斯飞机整体壁板成形技术作一扼要介绍种其中14种为可展表面16种为不可展表面每一特征号即代表了一种壁板如按表面造形的两曲率符号相同截面曲线相似弦线位于同一平面内直母线为等百分线曲

线连接截面法线位于同一平面内的点这种表面是可展的壁板这些类型的每一种成形时均有各自的特点总的说来可展开的整体壁板的成形工艺性最好因为它以平板

毛坯弯曲成形毛坯表面一个区相对于另一

个区不存在延伸或收缩

另外根据影响成形工艺性的壁板表面形状蒙皮截面和筋的类型这三项结构几何特征情况进行编码用15个位数的数字(每位数又包含2~7个编码数)来表示壁板的全

部结构和几何特征壁板的分类编码有利于在计算机上对壁板进行分类编程

二成形方法及所用设备

一壁板的几何分类和编码整体壁板的种类很多其结构形状也较

复杂为了寻找制造整体壁板的新工艺方法就需要对壁板作几何分析壁板表面的空间形状蒙皮截面和筋的类型是影响整体壁板工艺性的基本特征俄罗斯HHAT的专家在表面造型条件特征的基础上对整体壁板进行了分类并按规定的编码系统进行相应的编码俄罗斯专家把壁板按造型特征分为3028整体壁板的成形采用的工艺方法主要有压力成形喷丸成形和组合成形也有采用蠕变成形和超塑成形的压力成形中包括自由弯曲成形组合成形工艺是先滚弯成形(或逐步成形)再喷丸成形组合成形工艺对宽2500mm长30000mm的单曲率壁板和规则双曲率大壁板最为适用厚度变化不能大于05~25倍成形用的设备单曲率壁板可在

nn

250

c

ll

250

压床上自由弯曲也在滚床上

进行滚弯nn250和cnn250压弯设备具

有自适应系统能自动测定回弹量并加以修整具有独立完成壁板全部成形的特点喷丸成形和校形用的设备有B江y3HM

KAc长A

及3中fl从系列设备在航空工业中

喷丸加工最初主要采用气动式喷丸机其结航空科学技术构简单外形尺寸小重量轻灵活方便可

加工难以接近的表面喷丸强度可在较大范

围内变化弹丸射流方向与被加工件表面间的角度也容易改变但现在大多数已被叶轮式离心抛丸机所代替原因是叶轮式离心抛丸机具有较高的工艺可行性易实现加工自动化和程序控制能准确地检查和控制弹流速度能量的使用效率也高表1为喷丸设备型号及加工壁板尺寸表l喷丸设备型号及加工壁板尺寸=浦袱下甘一吧J~喷丸设备型号可加工壁板的最大尺寸(mm)宽长y中11从310000120000y中fl从42500250000y中n及52000300000y中n八6150012000B几ygHM20000不限在大量研究和实际应用的基础上俄罗斯HHAT对整体壁板的成形技术进行了系

统的归纳可根据壁板的不同类型选择适宜的成形方式详见表

2

四壁

板纵向弯折成形

对于带弯折整体壁板的成形俄罗斯HHA

T

对弯折段主要采用压弯方法即模具

压弯和自由压弯在壁板局部的一定范围内不带筋条的弯折可以在预应力条件下在B八ygHM

喷丸设备上喷丸成形带加强筋

条的整体壁板需用模具压弯此时模具上

应制出相应的沟潜其深度应使得板截面

和

筋条同时受载

整体壁板弯折成形前先在B及ygq

M

表2整体壁板的成形工艺壁板类型成形方式按尺尺寸小的壁板(最大边长lm)传统方式压制轧压弯曲喷丸精修寸大中型尺寸长度达5一6m根据条件选择可用传统方式也可喷

丸现

小分大型整体壁板长达3om宽3m设备使用表明喷丸更经济传统方法困难喷丸成形是唯一经济的方法按壁蒙皮类壁板有斜削削组合法成形纵向滚弯横向喷丸丸板加外形内部有局部增厚处蒙皮或壳体(机身)类组合法增厚处需补充性用压机压弯或用预应应强筋壁板板力喷丸其它同上上及性有纵向加强筋类整体壁板组合法纵向滚弯

横向喷丸

质分纵横交错筋整体壁板筋不能大于蒙皮厚度度组合法成形形的6倍以上上按外形形进入大气层的外形精度要求高(机身机翼必须使用重复水平高的喷丸设备成形精度分尾翼)样板检验精度0smmm成形要求不严格格内部受力整体壁板如中翼壁板

按疲劳劳有疲劳寿命要求的(滑翔机民机)喷丸加工必须把成形和强化结合起来进行

寿命要并作必要的喷丸校形形求分

设备上喷丸成形得到横向曲率加工的曲率应比零件的实际曲率大1995年第6期弯折成形后通常不要求喷丸修正筋向

的曲度表3铝合金的变形t控制标淮材料种类类各热处理状态下允许变形量。俄国美国自然时时人工时分阶段人工效状态效状态时效状态

几16(1160)2024201015

几16从(1161)21244200505皿16n双(1162)222442005

八16en(1163)23242005B95(1950)70755l010

B95nu(1952)71751010

B95eu(1953)74751010AK4l(1141)26182010AK41扛(1142)2090020145020

142020

五壁板变形量控制标准整体壁板是飞行器的重要受力构件壁板的成形不仅应满足气动外形的要求还要

满足疲劳寿命的要求因此壁板材料的变形程度须限制在一定范围内HHAT提出的铝合金整体壁板的变形量控制标准见表

3

六其他方面

二括号内的数字为该材料的数字牌号新材料

已无文字牌号

总的说来批生产中壁板的局部弯折成

形在通用设备上进行无筋壁板采用表面模具而有筋壁板采用在模具上的自由弯曲俄罗斯HHAT的喷丸成形工艺是先建立一套理论计算模型经实践修正后再来确定规范并由计算机得出各种工艺数据供技术人员使用HHAT重视整体壁板制造技术的研究和应用工作把整个壁板制造作为一个系统工程来对待在试验研究基础上制订工艺规范和指导性文件研制了适合于壁板成形的各种设备他们熟悉西方世界领域的情况但具有他们自己独有的特色(收稿日期):19950320)

(上接第19页)后才逐渐受到重视目前国内可供选用的理想材料仍存在缺门尤其客舱内大面积使用的复合材料板件及其装饰用聚氟乙烯膜是舱内的关键材料不但新机研制必不可少就是旧机改装的用量也十分可观现在仍靠进口大力发展这类材料是可行而有效益的建议领导部门投入经费组织力量开发其中有一部分阻燃复合材料六二一所正在研究中有一定基础至于聚氟乙烯膜是美国杜邦公司专利产品必要时也可引进专利生产对国外正在发展的新一代阻燃材料应积极投入力量进行跟踪研究(三)积极参与国际航空器材料燃烧试验工作组的活动世界航空运输日趋发达其安全保障措施必将越来越先进其中客舱的安全尤其会受到重视会不断有新的材料和设施用于客舱为了及时获得新技术并将我们的工作30纳入国际同类专业的行列中发展与国外同

行的技术交流十分必要有条件时也参与他

们的试验研究以扩大我们的影响提高我

们的地位由FAA技术中心组织的国际航

空器材料燃烧试验工作组会议其主要任务

是进行飞机舱内材料燃烧技术交流协调处

理技术间题以及进行有争议项目的对比试验笔者作为工作组成员每次会都受到邀请

我们应充分利用这个已开通的渠道积极参与进去以改变我们目前基本上是封闭状态的试验工作这是使我们的试验研究走出

国

门与国际接轨的一个极好的途径

参考文献FAA(美国联邦航空局)FAR25部附录F

199习

FAATC(美国联邦航空局技术中心)Aircra

fi

MaterialFireTestHa

ndbook1989

(收稿日期:19950405)

航空科学技米