高密度钨合金

- 格式:doc

- 大小:21.50 KB

- 文档页数:1

钨合金材料参数钨合金是一种优质的金属材料,通常由钨和其他金属元素合金化而成。

它具有诸多优异的性能,被广泛应用于各个领域,如航空航天、电子工业、冶金矿山等。

本文将从材料参数的角度,介绍钨合金的相关信息。

1. 密度:钨合金具有较高的密度,一般在17至19克/立方厘米之间。

高密度使得钨合金具有较高的质量,从而增强了其在抗磨损和抗腐蚀等方面的性能。

2. 抗拉强度:钨合金的抗拉强度是其重要的机械性能指标之一。

通常,钨合金的抗拉强度在700至1000兆帕之间,这使得它能够承受高强度和高应力的工作环境。

3. 耐腐蚀性:钨合金具有较好的耐腐蚀性能,可以在多种强腐蚀性介质中工作。

它可以抵抗酸、碱、盐等化学物质的侵蚀,因而被广泛应用于化工领域和核工业。

4. 热膨胀系数:钨合金的热膨胀系数较小,约为4.5×10^-6/摄氏度。

这一低的热膨胀系数使得钨合金在高温环境下仍能保持较好的稳定性,不易发生热胀冷缩引起的破损。

5. 熔点:钨合金具有极高的熔点,约为3422摄氏度,使其成为一种重要的高温材料。

这种高温特性使得钨合金在高温环境下具有良好的稳定性和耐热性,广泛应用于高温炉具、电子真空器件等领域。

6. 导电性:钨合金具有良好的导电性能,是众多金属中最优秀的导电材料之一。

它的电导率高达18-24万西门子/米,能够满足各种电子设备对导电性能的要求。

7. 导热性:钨合金具有较好的导热性能,能够快速地将热量传递到周围环境。

这使得钨合金在高温设备中能够有效地散热,防止设备过热引起损坏。

8. 硬度:钨合金具有较高的硬度,通常在30至35哈氏硬度之间。

这种高硬度使得钨合金能够耐受较强的冲击和压力,提供更好的耐磨性和耐久性。

综上所述,钨合金具有高密度、高抗拉强度、良好的耐腐蚀性、低热膨胀系数、极高的熔点、优异的导电性和导热性以及较高的硬度等特点。

这些材料参数决定了钨合金在高温、高压、腐蚀等恶劣环境下的卓越性能。

相信在未来,随着科学技术的发展,钨合金将在更广泛的领域得到应用。

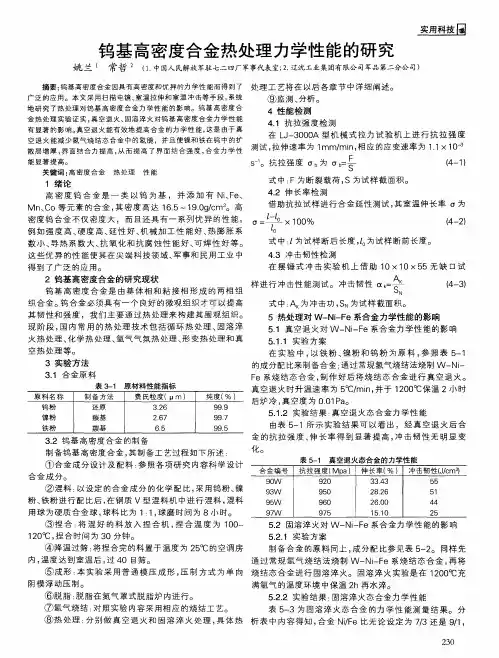

钨基高密度合金热处理力学性能的研究摘要:钨基高密度合金因具有高密度和优异的力学性能而得到了广泛的应用。

本文采用扫描电镜、室温拉伸和室温冲击等手段,系统地研究了热处理对钨基高密度合金力学性能的影响。

钨基高密度合金热处理实验证实,真空退火、固溶淬火对钨基高密度合金力学性能有显著的影响。

真空退火能有效地提高合金的力学性能,这是由于真空退火能减少氢气烧结态合金中的氢脆,并且使镍和铁在钨中的扩散层增厚,界面结合力提高,从而提高了界面结合强度,合金力学性能显著提高。

关键词:高密度合金热处理性能1 绪论高密度钨合金是一类以钨为基,并添加有ni、fe、mn、co等元素的合金,其密度高达16.5~19.0g/cm3。

高密度钨合金不仅密度大,而且还具有一系列优异的性能,例如强度高、硬度高、延性好、机械加工性能好、热膨胀系数小、导热系数大、抗氧化和抗腐蚀性能好、可焊性好等。

这些优异的性能使其在尖端科技领域、军事和民用工业中得到了广泛的应用。

2 钨基高密度合金的研究现状钨基高密度合金是由基体相和粘接相形成的两相组织合金。

钨合金必须具有一个良好的微观组织才可以提高其韧性和强度,我们主要通过热处理来构建其围观组织。

现阶段,国内常用的热处理技术包括循环热处理、固溶淬火热处理、化学热处理、氩气气氛热处理、形变热处理和真空热处理等。

3 实验方法3.1 合金原料■3.2 钨基高密度合金的制备制备钨基高密度合金,其制备工艺过程如下所述:①合金成分设计及配料:参照各项研究内容科学设计合金成分。

②混料:以设定的合金成分的化学配比,采用钨粉、镍粉、铁粉进行配比后,在钢质v型混料机中进行混料,混料用球为硬质合金球,球料比为1:1,球磨时间为8小时。

③捏合:将混好的料放入捏合机,捏合温度为100-120℃,捏合时间为30分钟。

④降温过筛:将捏合完的料置于温度为25℃的空调房内,温度达到室温后,过40目筛。

⑤成形:本实验采用普通模压成形,压制方式为单向阴模浮动压制。

Science and Technology & Innovation ┃科技与创新·17·文章编号:2095-6835(2016)17-0017-02钨合金烧结密度差异问题的分析及解决方法李耀强,强立行,晏朝晖,张国锋(中国工程物理研究院材料研究所,四川 绵阳 621907)摘 要:高密度钨合金真空烧结时黏结相金属会出现过量蒸发的现象,导致合金烧结密度偏高。

针对部分高含量金属黏结相的钨合金烧结后出现密度超差原因进行了简要分析,并采取适当降低烧结真空度的方式控制黏结相的蒸发,减少了钨合金黏结相金属的蒸发损失,使合金密度得到了有效控制。

关键词:钨合金;真空烧结;液相蒸发;烧结炉中图分类号:TG132 文献标识码:A DOI :10.15913/ki.kjycx.2016.17.017钨基高密度合金是以钨为基体,加入少量的Ni 、Fe 、Co等元素组成的合金体系,通称为高比重合金或高密度钨合金,简称钨合金。

这类合金具有优异的物理机械性能,在尖端科学领域、国防工业中得到了广泛应用。

单纯的钨制品强度很低,必须在钨中加入一些金属,以获得致密态的钨制品,从而提高材料的强度。

这些被引入的金属就叫黏结金属,比如Ni 、Fe 、Co 等。

钨合金一般采用液相烧结达到致密化,其中,黏结相为烧结过程提供液相,其密度随钨含量的增加而提高,通常钨含量在85%~98%的范围的,密度约为14.0~19.0 g/cm 3。

烧结方法包括真空烧结、氢气烧结、热压烧结等。

通常情况下,W-Ni-Fe 系高密度合金多采用真空烧结方式达到合金致密化,真空气氛下液相烧结时黏结金属会出现蒸发现象。

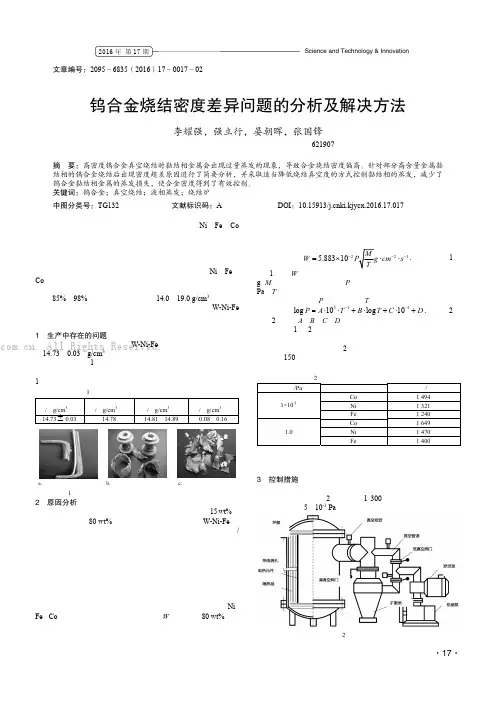

1 生产中存在的问题课题组新近研制了一批W-Ni-Fe 合金制品,要求密度为(14.73±0.03)g/cm 3。

烧结后发现产品实测密度高于要求密度指标,具体如表1所示。

检查维护烧结炉时发现,在其内部发热体、绝缘子,隔热屏等处凝结了大量灰白色金属物质,如图1所示。

钨合金(高比重合金)介绍什么是钨合金?钨合金通常为难熔金属,一般由W-Ni-Fe (钨-镍-铁) 或W-Ni-Cu (钨-镍-铜) 或W-Ni-Cu-Fe (钨-镍-铜-铁)构成,有些钨合金还有添加Co (钴)、Mo (钼)、Cr (铬)等。

他们有很高的熔点,密度是钢铁的2倍,并且重量比铅重50%。

钨的含量在合金中通常占90%~98%,这也正是钨合金能有高密度(通常为16.5克/厘米3~18.75克/厘米3)的原因所在。

Ni、Fe、Cu则被用作是粘合剂,起到让易脆的钨粘结在一起的作用,从而,增强钨合金的延展性,使其易于加工。

Ni-Fe是交常用的添加剂,其比例为7Ni:3Fe或8Ni:2Fe(重量之比)。

钨合金常规的生产流程包括混料,冷压和液相烧结直至所需的密度。

在液相烧结的过程,这种基体合金呈熔解态,有助于钨更好地溶与液体,使钨大颗粒(20~60微米)分散到这种基体合金中。

这种处于烧结态的材料通常还要进行热机械处理过程,如:锻造,以便增强其硬度和强度。

目前高比重合金(钨合金)的成分以WNiFe颇受欢迎,例如93W-4.9Ni-2.lFe和95W-4Ni-lFe。

在WNiFe合金中添加适量的钴可以增强他的强度和延展性。

钨合金的主要性能钨合金有许多特殊的性能,比如:体积小但高密度(通常为16.5克/厘米3~18.75克/厘米3),高熔点,硬度大,出色的耐磨性,高极限抗拉强度,延展性好,低蒸气压,耐高温,热稳定性好,易加工,耐腐蚀,良好的抗震性,极高的辐射吸收能力,优秀的抗冲击能力和抗龟裂性,并且无毒环保,与国际环境保护标准是一致的。

钨合金的应用由于钨合金具有上述特殊的性能,被广泛应用于许多领域,比如:运动方面,包括高尔夫杆,渔坠子,飞镖,汽艇,赛车;医学方面,包括辐射屏蔽件,瞄准仪,同位素容器,防辐射试管;科技方面,包括钨合金电子分装片,石油钻井,煤矿开采;军事方面,子弹,榴霰弹,飞航式导弹平衡球,等等。

钨合金:坚如磐石的材料与广泛应用

钨合金的用途十分广泛,它是一种极为重要的高性能材料。

它具有高硬度、高密度、高熔点、耐腐蚀、耐高温等特点,被广泛应用于诸如航天航空、机床制造、医疗器械、切割工具等各个领域。

航天航空领域是钨合金最广泛应用的领域之一。

由于钨合金具有高强度和高温耐受性,所以航天飞行器、导弹和卫星的构件中大量使用了钨合金制造的零部件,如钨合金发动机喷口、钨合金材料的导引棒等,这些零部件在极其恶劣的环境下仍能长期稳定运行。

与此同时,在机械制造领域中,高硬度、高密度的钨合金不仅能够生产出性能更优异的切削工具和磨料,还能制造出更加精密、质量更高的机床零部件。

除了航天航空和机械制造领域外,医疗器械领域也是应用钨合金的一个重要领域。

如夹断器、镊子、注射器、手术刀、种植体等,都是常用的钨合金制品。

总之,钨合金的用途十分广泛,随着不断的技术迭代和科研成果的不断涌现,相信它将会在更多领域发挥它的优异性能,为我们的生产生活创造更多价值。

钨高比重合金球

钨高比重合金球是一种具有高密度和高硬度的金属材料。

它由钨和其他合金元素组成,具有优异的物理和化学性质,被广泛应用于各个领域。

钨高比重合金球的高密度使其在辅助热力学研究、核能领域以及航空航天等重要领域中发挥着重要作用。

由于其独特的性能,钨高比重合金球被广泛用于制作高温、高压和耐磨损的零件。

例如,在核能领域,钨合金球被用作核反应堆中的反射剂和保护材料,以确保核反应的安全性和稳定性。

而在航空航天领域,钨高比重合金球则可以用于制造高温引擎部件和导弹零件,以提高其耐高温、耐腐蚀和耐磨损的能力。

除了在工业领域中的应用,钨高比重合金球还被广泛应用于医疗设备和科学研究中。

在医疗设备方面,钨合金球可用于制作放射治疗设备中的靶材,以发射高能射线用于癌症治疗。

在科学研究中,钨合金球则可以用于制作实验装置中的探测器和靶材,以进行各种物理实验和粒子加速器研究。

值得一提的是,钨高比重合金球的制备过程并不简单。

由于钨具有极高的熔点和难以加工的特性,制备钨合金球需要经过多道工序,包括粉末冶金、热压、热处理等。

这些工序需要精密的设备和操作技术,以确保钨合金球的质量和性能。

总的来说,钨高比重合金球是一种重要的金属材料,具有广泛的应用前景。

它的高密度和高硬度使其在各个领域中发挥着重要作用,并为人类社会的发展做出了重要贡献。

希望在不久的将来,钨高比重合金球能够进一步改进和应用,为我们的生活和科学研究带来更多的创新和突破。

钨合金球标准-概述说明以及解释1.引言1.1 概述钨合金球是一种由钨及其他合金元素组成的球状材料。

钨合金球具有优异的物理和化学性质,因此在许多领域得到广泛应用。

本文旨在介绍钨合金球的标准和相关知识。

钨合金球具有高密度、高熔点、高硬度和优异的耐磨性能。

这些特性使得钨合金球成为许多行业中不可或缺的材料。

例如,在航空航天领域,钨合金球被广泛应用于制造高温部件、航天器的动力系统以及导弹和火箭的导引装置。

此外,钨合金球还被用作核能领域中的重要材料,用于制备核燃料和控制反应堆中的核燃料棒。

钨合金球的制备方法多种多样,常见的方法包括粉末冶金、熔融铸造和化学气相沉积等。

粉末冶金是最常用的制备方法之一,通过粉末冶金可以获得均匀的成分和微观组织,从而保证钨合金球的高质量。

熔融铸造则适用于制备大规模和复杂形状的钨合金球。

化学气相沉积技术则常用于制备纯度较高的钨合金球。

钨合金球的应用领域非常广泛。

除了航空航天和核能领域之外,钨合金球还被广泛应用于电子、军工、化工、医疗器械等领域。

在电子行业,钨合金球被用作电路连接材料和半导体封装材料。

在军工领域,钨合金球则被用于制造弹头、弹壳等重要部件。

在化工领域,钨合金球被用作催化剂和催化载体。

在医疗器械领域,钨合金球被应用于放射治疗和诊断设备中。

综上所述,钨合金球作为一种重要的材料,在各个领域发挥着重要的作用。

本文将对钨合金球的定义、制备方法以及应用领域进行详细介绍,并展望其未来的发展趋势。

通过对钨合金球的研究和应用,我们可以更好地利用其特性,推动相关领域的发展和进步。

文章结构部分的内容可以包括以下几个方面:文章结构的说明- 本篇文章将按照以下结构进行阐述和探讨。

- 首先,我们将在引言部分对钨合金球进行概述,介绍其定义、制备方法以及应用领域。

- 接下来,我们将在正文部分详细介绍钨合金球的定义,包括其成分和特性等。

- 然后,我们将探讨钨合金球的制备方法,包括常见的制备工艺和相关技术。

钨基高比重合金w142密度

钨基高比重合金W142密度。

钨基高比重合金W142是一种非常重要的工程材料,具有非常高

的密度和优异的机械性能。

它主要由钨和镍铁合金组成,具有非常

高的密度,通常在17-18克/立方厘米之间。

由于其高密度,W142

合金被广泛应用于一些特殊领域,例如航空航天、国防和医疗设备等。

W142合金的高密度使其成为一种理想的材料,用于制造一些需

要高重量的零部件,例如飞机和导弹的平衡块、医疗放射治疗设备

的保护罩等。

此外,由于其高密度和优异的抗腐蚀性能,W142合金

也被广泛用于制造一些特殊环境下的零部件,如核反应堆中的控制棒、高温高压设备的密封件等。

除了高密度外,W142合金还具有良好的机械性能,如高强度、

硬度和耐磨性,这使得它在一些极端条件下的工程应用中表现出色。

然而,由于其高密度和高硬度,加工和成型W142合金的工艺相对复杂,需要采用特殊的加工方法和工艺参数。

总的来说,钨基高比重合金W142密度的优异性能使其成为一种

非常重要的工程材料,广泛应用于一些特殊领域的制造业中。

随着

科学技术的不断进步,相信W142合金在未来会有更广阔的应用前景。

钨高比重合金牌号

钨高比重合金的牌号有多种,包括但不限于:HD17、HD17.7、HD17B、HD17D、HD18、HD18.5D、Anviloy®1150、DENSIMET®176、G17B、G17.5B、W142、W152、W173、W90NiFe、W93NiFe、W95NiFe等。

这些牌号代表了不同的合金成分和性能特点,可以根据具体的应用需求选择合适的牌号。

高比重钨合金也被称为高密度钨合金,具有高密度、高硬度、高强度、耐高温、耐磨损、抗腐蚀等优良特性。

因此,它被广泛应用于石油钻探、航空航天、汽车制造、电子通讯、医疗器械等领域。

需要注意的是,不同牌号的钨高比重合金在成分、性能、用途等方面可能存在差异,因此在选择和使用时需要根据具体情况进行评估和选择。

同时,也需要注意参考相关的技术规范和标准,确保合金的使用符合相关的要求和标准。

钨元素的强大之处钨(W)是一种具有重要应用价值的金属元素,它具有许多引人注目的特性和功能。

本文将通过对钨元素的强大之处进行探讨,展示其广泛应用的领域和价值。

一、高熔点和耐高温性钨元素具有非常高的熔点,达到了3422摄氏度,这使得钨在高温环境下表现出卓越的耐热性和抗氧化性。

由于其高熔点和低蒸发率,钨元素被用于制造高温炉、航空发动机、热电偶和高温电阻器等高温设备。

二、高密度和优异的力学性能钨是一种具有高密度的金属,密度达19.3克/立方厘米,仅次于金属铱和铂。

同时,钨还具有优异的力学性能,如高强度、高硬度和低膨胀系数等。

这些特性使得钨元素成为制造耐高温合金、高速切削工具和高性能弹簧等应用领域的首选材料。

三、显示器件和照明工业由于钨具有出色的电子发射能力和高熔点,它被广泛应用于显示器件和照明工业。

例如,钨丝灯泡被广泛用于照明,其可靠性和寿命都远远超过其他种类的灯泡。

此外,钨还用于制造电子设备中的场发射显示器和热阴极等。

四、核能领域钨元素在核能领域也有着重要的应用。

由于其高密度和良好的辐射抗腐蚀性,钨被用作核反应堆中的衬垫和反应控制材料。

它能够吸收中子,有效控制核反应的速率,并且不易受到核辐射的破坏,确保核反应堆的稳定和安全运行。

五、钨合金钨合金是一种常用的工程材料,由钨与其他金属元素(如铜、镍等)合金化制成。

这种合金具有良好的高温强度、耐腐蚀性和机械工艺性能,广泛应用于航空、汽车、电子和钻头等行业。

同时,钨合金还被用于制造防弹材料,以提供出色的抗弹性能和穿透能力。

总结:钨元素作为一种多功能的金属材料,具有许多强大之处。

其高熔点和耐高温性使得钨成为高温设备和工具的首选材料,其优异的力学性能为各种工程应用提供了坚固可靠的基础。

同时,钨在显示器件、照明工业和核能领域的应用也展现了其卓越的功能和价值。

钨合金更是在多个领域发挥重要作用,推动了科技和工业的进步。

可以说,钨元素的强大之处是不可忽视的。

钨基高密度合金烧结力学性能的研究摘要:钨基高密度合金因具有高密度和优异的力学性能而得到了广泛的应用。

本文采用扫描电镜、室温拉伸和室温冲击等手段,系统地研究了烧结方式对钨基高密度合金力学性能的影响。

试验结果表明,氢气烧结态合金的抗拉强度随着w含量由90%增加到95%时有所提高,而当w含量进一步提高时,合金的抗拉强度略有降低。

伸长率和冲击韧性随着w含量由90%增至97%时逐步减小。

真空烧结不仅能避免氢气烧结时所引起的氢脆现象,而且可以改善液相对固相的润湿性,因此真空烧结态合金的力学性能高于氢气烧结态合金。

关键词:高密度合金烧结性能1 绪论凭借高密度、高强度的优点,钨基高密度合金在现代工业中得到广泛应用,并且在国防工业中占据着主导性地位。

随着工业化进行的不断加快,人们对钨基高密度合金的性能提出更高要求。

提高钨基高密度合金的综合性能被东欧各国专家学者的普遍关注,通过对钨基高密度合金的应用背景进行研究分析,在对钨基高密度合金研究现状的基础上,阐述了本文写作的目的、意义和内容。

2 研究现状对钨基高密度合金进行烧结,传统的烧结工艺为液相烧结。

通过采用液相烧结对钨基高密度合金进行烧结时,由于烧结温度比较高,导致晶粒长大,并且在烧结时固/液密度存在很大的差别,在重力的影响喜爱引发黏性流动,导致钨晶粒出现聚集,进一步发生严重的坍塌变形。

进行钨基高密度合金烧结时,对性能、组织的均匀性都有较高的要求。

3 实验方法3.1 合金原料。

制备钨基高密度合金的原料,其部分性能指标如下表3-1所示。

■3.2 制作钨基高密度合金。

钨基高密度合金的制备工艺如下:3.2.1 设计合金成分和配料。

根据相应的研究内容对合金成分进行设计。

3.2.2 混料。

合金混料的化学成分配比根据实验设计进行,参照表3-1的原料进行配比后,在钢质v型混料机中进行混料,混料用球为硬质合金球,球料比为1:1,球磨时间为8小时。

3.2.3 捏合:将混好的料放入捏合机,捏合温度为100-120℃,捏合时间为30分钟。

高比重钨合金高比重钨合金是以钨为基体材料(其中含钨量为85%~99%)加入少量镍(Ni)、铜(Cu)、铁(Fe)、钴(Co)、钼(Mo)、铬(Cr)等金属黏结剂组成的一种合金材料,也被称之为高密度钨合金或重合金[1]。

高比重钨合金的密度可达16.5~19.0g/cm^3。

较常用的主要有:W-Ni-Cu和W-Ni- Fe两大系列。

这种材料在密度、强度、硬度、延展性、导电/热性等物理性能中都有显著的特点,因而在国防工业、航空航天工业,医疗行业、电气行业等行业中得到广泛的应用。

高比重钨合金产品高比重钨合金(TungstenHeavy Alloy,简称WHA)产品通常由WNiFe或WNiCu或WNiCuFe通过粉末冶金工艺生产制造而成。

根据不同的产品用途和工作环境要求,高比重钨合金产品钨含量通常分布为79%W~97%W,密度范围为15.00g/cm~18.50g/cm。

同时可以添加一些稀有金属元素(Co,Mo,Cr等)以提高产品部分性能,比如:硬度(Hardness),极限抗拉强度(Ultimate Tensile Strength),屈服强度(Yield Strength),延伸率(Elongation)等。

[1]性能高比重钨合金是一类以钨为基体(W含量85-99%),并添加有Ni、Cu、Co、Mo、Cr等元素组成的合金。

按合金组成特性及用途分为W-Ni-Fe、W-Ni-Cu、W-Co、W-WC-Cu、W-Ag等主要系列,其密度高达16 .5-19.0g/cm3,而被世人称为高比重合金。

它还具有一系列优异的特性,比重大:一般比重为16.5-18.75g/cm3,,强度高:抗拉强度为700-1000Mpa,吸收射线能力强:其能力比铅高30-40%,导热系数大:为模具钢的5倍;热膨胀系数小:只有铁或钢的1/2-1/3,良好的可导电性能;具有良好的可焊性和加工性。

鉴于高比重合金有上述优异的功能,它被广泛地运用在航天、航空、军事、石油钻井,电器仪表、医学等工业。

什么是钨合金的硬度?作为高密度/高比重合金的典型代表,钨合金是由面心立方的基体相和体心立方的钨颗粒组成的一种两相合金,因具有较大的硬度和其他力学性能,而被广泛应用于尖端科学领域,尤其军事科。

然而,也正是由于较高的硬度,导致钨合金在机械加工和运输方面较困难。

钨合金的硬度(Hardness/Stiffness)是衡量合金材料软硬程度的一个力学性能指标,是材料弹性、塑性、强度和韧性等力学性能的综合指标,是指合金材料局部抵抗硬物压入其表面的能力。

根据测试方法的不同,硬度的标准也不一样,主要有布氏硬度、洛氏硬度、维氏硬度和显微硬度4种。

由于各种硬度标准的力学含义不同,所以相互不能直接换算,但可通过试验加以对比。

布氏硬度是瑞典工程师J.A.布里涅耳于1900年提出的,是用规定大小的载荷P,把直径为D的钢球或硬质合金球压入被测材料表面,持续规定的时间后卸载,用载荷值(千克力)和压痕面积(平方毫米)之比定义硬度值,用符号HB表示,单位为公斤力/mm2(N/mm2)。

洛氏硬度是美国的S.P.洛克韦尔于1919年提出的,所采用的压头是锥角为120°的金刚石圆锥或直径为1/16英寸的钢球,并用压痕深度作为标定硬度值的依据。

测量时,总载荷分初载荷和主载荷(总载荷减去初载荷)两次施加,初载荷一般选用10千克力,加至总载荷后卸去主载荷,并以这时的压痕深度来衡量材料的硬度,用符号HR表示。

维氏硬度是英国史密斯(R.L.Smith)和塞德兰德(C.E.Sandland)于1925年提出的,是在一定载荷的作用下试样表面上压出一个四方锥形的压痕,测量压痕对角线长度,除以计算压痕的表面积,载荷除以表面积的数值就是试样的硬度值,用符号HV表示。

显微硬度可以采用显微硬度计来测量。

测定之前,先要将待测磨料制成反光磨片试样,置于显微硬度计的载物台上,通过加负荷装置对四棱锥形的金刚石压头加压;金刚石压头压入试样后,在试样表面上会产生一个凹坑;把显微镜十字丝对准凹坑,用目镜测微器测量凹坑对角线的长度;根据所加负荷及凹坑对角线长度就可计算出所测物质的显微硬度值,用符号HM表示。

钨钴合金密度

钨钴合金是一种具有高密度的材料,其密度通常在14-15克/立方厘米之间。

钨钴合金由钨和钴两种元素组成,钨的密度为19.3克/立方厘米,钴的密度为8.9克/立方厘米,因此钨钴合金的密度相对较高。

钨钴合金常用于制造高密度零件、切削工具和防辐射材料等领域。

钨钴合金的高密度使其具有优异的物理性能和机械性能。

其高密度使其具有良好的重量感和质感,使钨钴合金制品在手持工具、珠宝首饰等领域得到广泛应用。

同时,钨钴合金还具有良好的热导性能和耐高温性能,可用于制造高温设备和耐磨零件。

钨钴合金的高密度还使其具有较高的硬度和强度。

钨钴合金是一种硬质合金,其硬度可达到HRC 60以上,具有良好的耐磨性和抗压性能。

因此,钨钴合金常被用于制造切削工具,如钻头、铣刀和刀片等。

其高密度和硬度还使得钨钴合金成为一种优良的防辐射材料,可用于核工业和医疗领域。

钨钴合金的高密度也给加工和制造带来了一定的困难。

由于其密度较高,钨钴合金在加工过程中需要采用特殊的工艺和设备。

钨钴合金的高硬度也增加了切削和磨削的难度,因此需要选用适当的刀具和工艺参数。

钨钴合金是一种具有高密度的材料,其密度通常在14-15克/立方厘

米之间。

其高密度使其具有优异的物理性能和机械性能,广泛应用于制造高密度零件、切削工具和防辐射材料等领域。

然而,由于其高密度和硬度,钨钴合金的加工和制造也面临一定的挑战。

通过合理的工艺和设备,可以充分发挥钨钴合金的优势,实现高效加工和制造。

钨合金生产工艺

钨合金是一种高强度、高硬度、高密度的金属材料,广泛应用于航空航天、军工、电子工业等领域。

下面我们将介绍钨合金的生产工艺。

首先是原料的选择。

钨合金的主要成分是钨和其他合金元素,常见的合金元素有铜、铁、镍、钼等。

在生产过程中,需要选择纯度高、杂质少的钨粉和其他合金元素进行混合,确保合金的质量。

其次是混合与研磨。

将选好的钨粉和其他合金元素按一定比例混合均匀,并进行研磨,以确保粉末颗粒的大小均匀、杂质得到去除,提高合金的均匀性。

然后是压制成型。

将混合好的粉末放入压力机中,施加一定的压力进行压制。

通过压制,粉末颗粒之间的结合力得到增强,形成初步的坯料。

接下来是烧结。

将压制成型的坯料放入高温炉中进行烧结。

在高温下,金属粉末颗粒的表面溶融,颗粒之间的结合更加牢固。

烧结温度和时间的控制对合金的性能有重要影响,需要严格控制。

最后是精密加工。

经过烧结后的坯料需要经过后续的精密加工,包括热加工和冷加工。

热加工包括热轧、热挤压、热拉伸等,通过高温下的塑性变形改善合金的内部结构和性能。

冷加工包括冷轧、冷挤压、冷拉伸等,通过低温下的塑性变形进一步提

高合金的强度和硬度。

除了以上的工序,钨合金的生产过程中还需要进行表面处理、热处理等工艺,以进一步调整合金的性能。

同时,也需要进行质量检验和性能测试,以确保合金的质量符合要求。

综上所述,钨合金的生产工艺包括原料的选择、混合与研磨、压制成型、烧结、精密加工等环节。

通过严格控制每个环节,可以获得高质量的钨合金材料。

高密度钨合金

高密度钨合金(high density tungsten alloys)

一种以钨为基并加入镍、铁、铜和其他元素所制成的钨合金。

该合金含钨量为85%~98%,通过粉末冶金工艺制得。

这种合金早在1935年首先由麦克伦南(J.C.Mclennan)等人发明。

合金的组织结构是由球化的钨相和包围钨相的镍固溶体组成,在烧结过程中,镍固溶体呈液态,使合金达到较好的致密化。

合金中加入铁和铜是为了降低固溶体的熔点;避免产生脆性相;增加液相的浸润性,达到充分致密化效果。

常用高密度钨合金有两大系列,即W-.Ni-Cu系和W—Ni—Fe系,其合金牌号和成分列入表1。

性能这种合金具有密度高、强度高、良好的塑性和切削加工性,良好的导电性和导热性,耐腐蚀性能好,可焊性好,对各种射线有优异的吸收能力。

合金的主要力学性能和物理性能列于表2。

制备方法

工艺流程如图所示

合金制备工艺流程图合金制备过程的关键是烧结工艺。

烧结温度一般为1400~1600℃,并产生液相,有利于合金的致密化,烧结后的合金可达到理论密度的99%以上。

烧结产品还可以采用热处理提高塑性和强度,并随后进行压力加工,其力学性能显著提高。

用途

高密度钨合金在国民经济和国防工业中获得了广泛应用。

航空和航天工业用于陀螺仪转子、配重和平衡材料,也用于导向装置和减震装置;石油工业、核工业和医疗器械工业用作防止各种射线的屏蔽材料;机械工业用作压铸模、刀夹、镗杆及自动手表重锤;兵器工业用作穿甲材料和药型罩材料;电气工业用作284’铆头和开关触头材料;体育用品中还可用作高尔夫球拍配重材料。