WCu高密度合金的制备

- 格式:pdf

- 大小:286.90 KB

- 文档页数:4

高强高导铜合金关键制备加工技术开发及应用概述高强高导铜合金是一种具有优异材料性能的工程材料,具有高强度和高导热性能的特点,因此在许多领域都有重要的应用。

本文将全面探讨高强高导铜合金的关键制备加工技术开发及应用,包括原材料选择、合金熔铸、加热处理、热压变形等方面。

原材料选择1.纯铜选择:选择高纯度的铜作为基础材料,以确保合金的纯度和性能。

2.添加元素选择:添加适量的合金元素,如锡、镍、锌等,以提高合金的强度和导热性能。

合金熔铸1.原料预处理:对选定的原材料进行预处理,包括熔炼、除杂和精炼等过程。

2.熔炼方式选择:采用电磁感应熔炼、真空熔炼或氩气保护熔炼等方法,确保合金熔池的纯净度和均匀性。

3.浇注方式选取:采用等静压浇注或连续铸造等方式,以获得高质量的合金坯料。

加热处理1.固溶处理:将铜合金加热至适当温度进行固溶处理,以使各元素均匀溶解。

2.冷却方式选择:选用适当的冷却方式,如水淬、油淬等,以控制合金的晶粒尺寸和组织结构。

热压变形1.热压设备选择:选择适当的热压设备,如热压机或热轧机等。

2.热压工艺参数优化:通过调整温度、应变速率等参数,优化热压工艺,以获得理想的力学性能和导热性能。

3.热处理工艺选择:对热压后的合金进行适当热处理,以进一步提高材料性能。

应用领域高强高导铜合金具有优异的性能,广泛应用于以下领域: 1. 电力领域:用于制造电线电缆、电机和变压器等电力设备,提高能源传输效率。

2. 电子领域:用于制造半导体器件、散热器和导热模块等,提高电子设备的性能和稳定性。

3. 汽车领域:用于制造汽车发动机部件、散热器和制动器等,提高汽车的性能和可靠性。

结论高强高导铜合金的关键制备加工技术开发及应用对于提高材料性能和推动相关领域的发展具有重要意义。

通过合理选择原材料、优化合金熔铸过程、控制加热处理条件和热压变形工艺,可以获得具有高强度和高导热性能的铜合金材料。

这些材料在电力、电子和汽车领域等多个领域都有广泛的应用前景,将为相关行业的发展做出积极贡献。

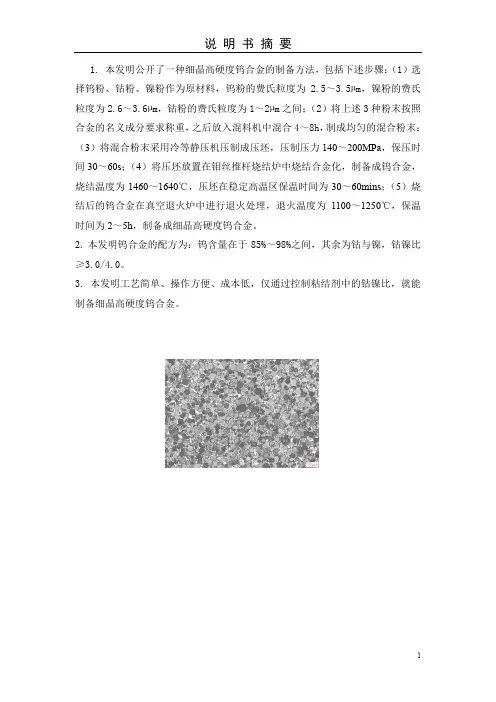

说明书摘要1. 本发明公开了一种细晶高硬度钨合金的制备方法,包括下述步骤:(1)选择钨粉、钴粉、镍粉作为原材料,钨粉的费氏粒度为2.5~3.5µm,镍粉的费氏粒度为2.6~3.6µm,钴粉的费氏粒度为1~2µm之间;(2)将上述3种粉末按照合金的名义成分要求称重,之后放入混料机中混合4~8h,制成均匀的混合粉末;(3)将混合粉末采用冷等静压机压制成压坯,压制压力140~200MPa,保压时间30~60s;(4)将压坯放置在钼丝推杆烧结炉中烧结合金化,制备成钨合金,烧结温度为1460~1640℃,压坯在稳定高温区保温时间为30~60mins;(5)烧结后的钨合金在真空退火炉中进行退火处理,退火温度为1100~1250℃,保温时间为2~5h,制备成细晶高硬度钨合金。

2. 本发明钨合金的配方为:钨含量在于85%~98%之间,其余为钴与镍,钴镍比≥3.0/4.0。

3. 本发明工艺简单、操作方便、成本低,仅通过控制粘结剂中的钴镍比,就能制备细晶高硬度钨合金。

权利要求书1. 一种细晶高硬度钨合金的制备方法,该方法包括以下步骤:(1)选择钨粉、钴粉、镍粉作为原材料,钨粉的费氏粒度为 2.5~3.5µm,镍粉的费氏粒度为2.6~3.6µm,钴粉的费氏粒度为1~2µm;(2)将上述3种粉末按照合金的名义成分要求的称重,之后放入混料机中混合4~8h,制成均匀的混合粉末;(3)将混合粉末采用冷等静压机压制成压坯,压制压力为140~200MPa,保压时间30~60s;(4)将压坯放置在钼丝推杆烧结炉中烧结合金化,制备成钨合金,烧结温度为1460~1640℃,压坯在稳定高温区保温时间为30~60 mins;(5)烧结后的钨合金在真空退火炉中进行退火处理,退火温度为1100~1250℃,保温时间为2~5h,制备成细晶高硬度钨合金;2.根据权利要求1所述的合金,其特征在于,其组分包含钨、钴、镍,钨的质量含量在于85%~98%之间,其余为钴与镍,钴/镍质量比≥3.0/4.0;3. 根据权利要求1所述的合金,其特征在于,合金的烧结温度随着钴/镍比的增加而增加,在稳定高温区保温时间为30~60 mins;4. 根据权利要求1所述的合金,其特征在于,钨合金的粘结相分布均匀,钨晶粒呈类椭圆形,钨晶粒的平均粒径≤20.91µm;5. 根据权利要求1所述的合金,其特征在于,钨合金的HRC硬度≥35;6. 根据权利要求1所述的合金,其特征在于,在钨合金的钨含量相同时,HRC 硬度随着钨晶粒的减小而增加;一种细晶高硬度钨合金的制备方法技术领域本发明属于粉末冶金技术领域,涉及到一种细晶高硬度钨合金的制备方法。

碳化钨基硬质合金以及其制备方法碳化钨基硬质合金(Tungsten Carbide-based Hard Alloy)是一种由碳化钨(WC)颗粒和钴(Co)粘结剂组成的复合材料,具有极高的硬度、耐磨性和耐腐蚀性。

碳化钨基硬质合金广泛应用于切削工具、矿山钻具、模具等领域,成为当今工业界不可或缺的材料之一。

本文将介绍碳化钨基硬质合金的制备方法。

碳化钨基硬质合金的制备方法可以分为粉末冶金法、熔融冶金法和化学气相沉积法等多种。

其中,粉末冶金法是最常用的制备方法之一。

粉末冶金法的制备过程包括粉末混合、成型、烧结和后处理等步骤。

首先,将碳化钨颗粒和钴粉末按照一定比例混合均匀,可以通过球磨机等设备实现。

接下来,将混合粉末进行成型,常用的成型方法有压制成型和注射成型等。

压制成型是将混合粉末放入模具中,在高压下进行压制,使其成为所需形状的坯体。

注射成型则是将混合粉末与有机粘结剂混合,通过注射机将混合物注入到模具中,再通过热处理去除粘结剂,得到坯体。

成型后的坯体需要进行烧结,即将其置于高温下进行加热处理,使粉末颗粒发生结合,形成致密的合金。

最后,通过后处理工艺,如磨削、抛光等,对烧结体进行加工,得到最终的碳化钨基硬质合金制品。

除了粉末冶金法,熔融冶金法也常用于碳化钨基硬质合金的制备。

熔融冶金法是将碳化钨颗粒和钴粉末加热至高温,使其熔化混合,再冷却固化得到合金坯体。

熔融冶金法制备的碳化钨基硬质合金具有致密的结构和均匀的成分分布,具有更好的力学性能和耐磨性。

化学气相沉积法是一种通过化学反应在基体表面沉积碳化钨颗粒的方法。

该方法通过使含有碳化钨前驱体的气体流经基体表面,在高温条件下发生化学反应,使碳化钨颗粒在基体表面沉积。

化学气相沉积法制备的碳化钨基硬质合金具有优良的粘结性和致密的结构,适用于一些复杂形状和大尺寸的制品制备。

总结起来,碳化钨基硬质合金的制备方法包括粉末冶金法、熔融冶金法和化学气相沉积法等多种。

粉末冶金法是最常用的制备方法,具体过程包括粉末混合、成型、烧结和后处理等步骤。

高比重钨合金的低温烧结高比重钨合金的低温烧结刘志国,张宝生,庄育智(北京有色金属研究总院100088)(中国劳动科学研究院)研究了高比重钨合会的高压成型、低温烧结。

高压成型时烧结温度为1350℃。

经过低温烧结的合金密度可达理论密度的99%以上,但合金的微观组织同高温烧结存在很大的差别,低温烧结合金内钨钼相没有完全球化,所占的体积分数较高,粘接相的含量较少。

关键词:钨合金,高压成型,低温烧结一、前言通常,高比重钨合金是通过液相烧结制备而成。

合金的微观组织是单质的钨颗粒分布在镍固溶体基体内。

钨颗粒是一种硬而脆的相,而基体是一种韧性相。

高比重钨合金具有许多优异的性能,例如密度、强度及韧性较高,且具有好的导电、导热性、抗腐蚀性和机械加工性。

因此,在材料领域中高比重钨合金是一种有用的工程材料,并且广泛应用在各个工业领域。

自30年代高比重钨合金出现以来,科技工作者就对其进行了大量的研究工作,发现影响高比重钨合金性能的因素主要有:合金的成份、杂质含量、烧结工艺、烧结后的形变处理及热处理过程。

例如:当残留的氢含量大于0.5wt%时,合金的性能将急剧下降,特别是韧性和塑性,但氢的有害作用可以通过真空热处理来消除 ̄[1、2]。

金属间化合物及杂质元素在晶界处析出将使合金的塑性降低而变脆,而它们的形成或消除可以用纯原料和高温淬火加以控制 ̄[3、4]。

镍铁比对合金性能也有重要影响,但是目前对最佳镍铁比始终没有统一的说法 ̄[5~7]。

目前,对高比重钨合金的研究主要集中在改变合金的微观组织及气孔、杂质的含量和分布,从而提高合金的大学性能。

可是对粉末成形工艺的研究却较少。

本文主要介绍成形压力对烧结工艺、性能和微观组织的影响,以期通过高的压制压力达到降低烧结温度的目的。

二、实验过程实验所用金属粉末的特性如表1所不。

本实验所选用合金的成分:90W-70Ni-3Fe(wt%)及微量的Co、Mn。

采用干混法对合金粉末进行混制。

用滚筒式混料机混料,混料时间为12h。