炼厂常减压换热网络优化及低温余热利用

- 格式:pdf

- 大小:859.12 KB

- 文档页数:4

284随着近几年来科学技术的快速发展,整个石油化工行业也得到了有效提升,随着石油化工行业生产规模的不断扩大,对环境造成的污染也越来越严重,与此同时,整个石油化工行业还面临着能源消耗巨大的严峻形势。

为了进一步缓解石油化工行业的能源消耗问题,运营企业必须要加强对节能降耗技术的研发,不断提升低温余热综合利用效率,这样才能进一步实现对炼油厂能源消耗的有效控制,对环境也能起到有效的保护,进而促进炼油企业实现可持续发展。

1 炼油厂低温余热综合利用原则炼油厂生产过程中产生的温度在90~120℃范围内的油品中可以被利用的热量,或者是在工艺热物流换热后产生的温度在120℃以下了不可被利用的工艺回收余热,这部分热量在经过水冷却处理后产生的低品位余热就是低温余热[1]。

对于炼油厂来说,低温余热综合利用率对企业的发展具有十分重要的作用,通常情况下,炼油厂在进行低温余热综合利用的时候会遵循以下一些原则:第一是经济合理性原则。

炼油厂在进行低温余热综合利用的时候必须要充分保证相关工艺装置保持正常的运行状态,而且还需要对热源进行经济性合理性选择;第二是热物流择优性原则。

炼油厂在针对低温余热物流进行选择的时候,必须要充分考虑以下几方面的内容:充分保证压力等级,充分保证装备改造空间,实际热量需求较大,只有同时具备上述这些条件才能够实现对低温余热的处理利用。

2 炼油厂低温余热综合利用技术路线炼油厂在进行低温余热利用的时候,首先必须要充分保证热源的稳定性,与此同时还要保证热源的使用时间与实际的供热时间,这样才能最大程度提升低温余热综合利用效率。

如果按照炼油厂对低温余热综合利用率的不同可以将其分为同级利用和升级利用两种类型。

2.1 炼油厂低温余热同级利用炼油厂的一分余热同级利用基本原则为:将低温余热综合利用装置低温热媒水进行提取,然后将其注入隔油罐内,这样就能够有效的将低温热媒水中的浮油以及残渣进行有效清除,然后将经过隔油罐处理的低温热媒水输送到热媒水管网中,将其作为一种热源向用户提供。

炼油过程能量优化和低温余热回收利用

炼油是一项复杂的工业过程,需要耗费大量热能。

随着能源日益紧张和政府实施碳排放标准,很多炼油厂都开始采用低温余热回收利用和能源优化技术,以减少能源浪费,提高炼油厂经济效益。

炼油过程中,低温余热可以通过回收过程中的热能,重新利用来满足回热和进料预热的需求。

炼油厂中的余热回收利用系统通常包括:余热发电机组、蒸汽发生器、蒸汽发生器管道、锅炉、蒸汽冷凝器、热交换器及其它附加部件。

余热发电机组能够从炼油过程中的低温

余热中提取能量,并将其转换成电能,从而节省来自电网的电力消耗。

蒸汽发生器利用炼油过程余热提供蒸汽,节省石油炉热转换后的热能。

另外,加在炼油过程中实行能源优化也可以显著降低炼油过程能量浪费。

现代炼油技术强调提高热效率的重要性,使用节能型锅炉、带有节能功能的储油日收储管线和智能电动机等新型装备和新型技术,有助于改善过程热能效率,减少炼油过程中热量损失。

同时,还可以采用热能管理系统和智能能耗管理系统,对炼油厂能源消耗情况进行监控,实现能源优化管理,减少能源消耗。

此外,炼油厂还可以采取措施改善环境,降低能源消耗,减少温室气体排放。

例如,采用双冷凝系统可以减少蒸汽排放,减少废渣排放,实现可持续发展。

综上所述,炼油过程能源优化和低温余热回收利用技术可以有效减少能源消耗,提高炼油厂经济效益。

同时,这种技术也有助于改善环境,实现可持续发展。

未来,炼油过程能源优化和低温余热回收利

用技术将发挥重要作用,成为炼油产业发展的朝阳。

炼油厂低温热利用的探讨【摘要】炼油厂在产品生产加工过程中,会产生大量的余热,这些热能具有非常大的热能利用潜力,如果这些余热没有得到较好的利用,将会造成一种能源上的浪费。

本文对对炼油厂的低温余热的利用现状、低温余热的回收利用途径及技术方法做出了简要探讨。

【关键词】低温热利用;炼油厂;途径;技术1、引言炼油厂在产品生产加工过程中,由于生产工艺的需要,会产生大量的余热,如果这些余热没有得到较好的利用,将会造成一种能源上的浪费。

而我国目前的一项重要基本国策就是倡导“节能减排”,因此做好炼油过程余热的利用同样是炼油厂的一项重要工作。

所谓炼油厂的低温余热,是指在产品加工后留下的温度低于200℃的烟气或温度低于150℃未利用的高温热水、低压蒸汽及在冷却高温物料过程中所转移的热量。

由于这些低温余热的温度相对较低,使得热能的回收利用具有很大的挑战性,但在炼油过程中会产生大量低温余热,具有非常大的热能利用潜力,因此开发有效的炼油低温余热利用技术是相关企业的研究重点。

本文对炼油厂的低温余热的利用现状、低温余热的回收利用途径及技术方法做出简要探讨。

2、我国炼油厂的低温余热利用现状分析国内炼油企业的低温余热利用与国外企业相比存在着一定差距,根据相关统计,我国在低温能源的利用上仅能达到总能源的30%,而日本、美国等发达国家的相关能源利用可以达到60%以上,这种现状不仅造成一种重要能源的浪费,还会对环境污染造成一定威胁。

近几年来,通过学习国外炼油企业的低温余热利用经验及引进先进低温余热利用技术,我国逐渐将炼油产生的低温能源利用到余热制冷、维温采暖和发电等几个方面。

随着对低温余热利用的重视和相关技术的不断发展,我国在近几年中已经将低温余热运用到海水的淡化领域,并且已经取得了比较不错的效果。

而且,我国企业通过对相关能源利用装置进行技术优化,已经大大提高了低温热能源的利用水平。

但我国的炼油厂低温热的利用率与发达国家相比还有一定差距,仍有一些企业将大量低温余热直接排放到环境之中。

炼油厂常减压装置节能新技术措施分析石油炼制工艺中,常减压装置是一个非常重要的环节。

它主要用于将原油中的各种烃类分离出来,通过降低管道中的压力来使原油蒸发,从而实现烃类的分离。

在常减压装置的运行中,能源消耗是一个非常重要的问题,因此寻找并应用节能的新技术措施非常有必要。

一、热能回收利用技术炼油过程中,常减压装置中产生了大量的废热。

传统上,这些废热会直接排放到大气中。

为了更好地节能减排,可以采用热能回收利用技术,将这些废热进行回收利用。

具体的方法有两种:1.余热回收:常减压装置中产生的废热可以用于加热其他生产环节所需的介质。

可以将废热用于加热炼油厂内的其他装置,或者用于加热其他生产过程中需要的水,从而达到节能的目的。

2.发电回收:常减压装置中的废热可以用于发电。

通过将废热转化为蒸汽,再通过蒸汽发电机转化为电能,从而实现能量的回收利用。

二、节能控制技术常减压装置的节能措施还可以从控制方面入手。

通过合理的控制装置的运行,可以达到节能减排的目的。

具体措施如下:1.优化操作参数:通过对装置的操作参数进行优化调整,可以减少能耗,提高经济效益。

控制蒸汽的流量和压力,控制再沸器的进出口温度等。

2.自动化控制:引入自动化控制系统,实现对常减压装置的自动化控制和监测,可以降低人工干预的程度,减少能源的浪费。

三、改进设备结构和设计常减压装置的结构和设计也可以进行改进,从而达到节能的目的。

具体改进措施如下:1.改进节流装置:优化节流装置的结构参数和材料选择,减小阻力,降低能耗。

2.改善换热器传热效果:通过改进换热器的结构和设计,提高传热效率,降低能量损耗。

3.优化常减压装置的结构:通过优化常减压装置的结构,减小内部压力损失,降低能源的消耗。

炼油厂常减压装置的节能新技术主要包括热能回收利用技术、节能控制技术和改进设备结构和设计。

通过应用这些新技术措施,可以有效地降低能源消耗,提高能源利用效率,达到节能减排的目的。

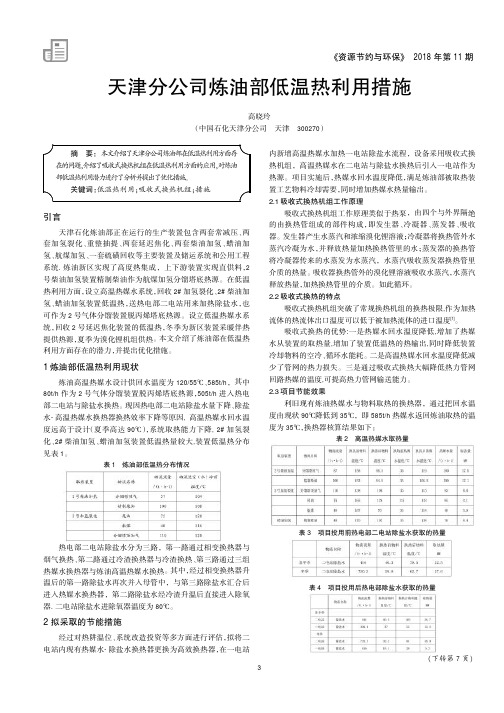

引言天津石化炼油部正在运行的生产装置包含两套常减压、两套加氢裂化、重整抽提、两套延迟焦化、两套柴油加氢、蜡油加氢、航煤加氢、一套硫磺回收等主要装置及储运系统和公用工程系统.炼油新区实现了高度热集成,上下游装置实现直供料,2号柴油加氢装置精制柴油作为航煤加氢分馏塔底热源。

在低温热利用方面,设立高温热媒水系统,回收2#加氢裂化、2#柴油加氢、蜡油加氢装置低温热,送热电部二电站用来加热除盐水,也可作为2号气体分馏装置脱丙烯塔底热源。

设立低温热媒水系统,回收2号延迟焦化装置的低温热,冬季为新区装置采暖伴热提供热源,夏季为溴化锂机组供热。

本文介绍了炼油部在低温热利用方面存在的潜力,并提出优化措施。

1炼油部低温热利用现状炼油高温热媒水设计供回水温度为120/55℃、585t/h ,其中80t/h 作为2号气体分馏装置脱丙烯塔底热源,505t/h 进入热电部二电站与除盐水换热。

现因热电部二电站除盐水量下降、除盐水-高温热媒水换热器换热效率下降等原因,高温热媒水回水温度远高于设计(夏季高达90℃),系统取热能力下降,2#加氢裂化、2#柴油加氢、蜡油加氢装置低温热量较大,装置低温热分布见表1。

表1炼油部低温热分布情况热电部二电站除盐水分为三路,第一路通过相变换热器与烟气换热、第二路通过冷渣换热器与冷渣换热、第三路通过三组热媒水换热器与炼油高温热媒水换热。

其中,经过相变换热器升温后的第一路除盐水再次并入母管中,与第三路除盐水汇合后进入热媒水换热器,第二路除盐水经冷渣升温后直接进入除氧器.二电站除盐水进除氧器温度为80℃。

2拟采取的节能措施经过对热阱温位、系统改造投资等多方面进行评估,拟将二电站内现有热媒水-除盐水换热器更换为高效换热器,在一电站内新增高温热媒水加热一电站除盐水流程,设备采用吸收式换热机组,高温热媒水在二电站与除盐水换热后引入一电站作为热源。

项目实施后,热媒水回水温度降低,满足炼油部被取热装置工艺物料冷却需要,同时增加热媒水热量输出。

炼油厂低温余热的利用情况综述张美琼,张静,马蕊燕,何军,罗庆华(中国石油克拉玛依石化有限责任公司炼油化工研究院,新疆克拉玛依834000)摘要:炼油厂的低温余热经常因没被充分利用而造成能源浪费,如何利用这部分能量,是设计炼油厂装置时的难题之一。

文中综述了炼油厂低温余热的利用途径和利用原则,旨在为炼油厂节能降耗提供指导意见。

关键词:低温余热;利用途径;利用原则;节能降耗中图分类号:TE683文献标识码:B文章编号:1671-4962(2020)04-0004-04 Overview on utilization of low temperature exhaust heat in refineryZhang Meiqiong,Zhang Jing,Ma Ruiyan,He Jun,Luo Qinghua(Refining&Chemical Research Institute of PetroChina Karamay Petrochemical Company,Karamay834000,China)Abstract:The low temperature exhaust heat in refinery is often wasted because it is not fully utilized.How to use this part of energy is one of the difficult problems in designing refinery plant.This paper summarized the utilization ways and principles of lowtemperature exhaust heat in refineries,which aimed to provide guidance for energy saving and consumption reduction in refineries. Keywords:low temperature exhaust heat;utilization ways;utilization principles;energy saving and consumption reduction炼油厂的余热是随工艺设备而分散布置的工艺流程中热量、物质不平衡的必然产物,包括油品储存或工艺过程中比实际所需要温度要高的未被利用的热量,全年连续或者间断提供。

炼油过程能量优化和低温余热回收利用

炼油过程是能源开发的关键环节之一。

为了优化炼油过程中的能量利用效率,需要采取节能措施,降低燃料消耗量。

在炼油过程中,通常采用废气净化、余热回收、低温热利用等技术手段,以提高能源利用效率。

废气净化技术可以有效减少大气污染物的排放,有助于保护环境。

同时,通过废气净化技术还可以回收一定量的有价值物质,如硫酸、氯化钾等。

这些物质可以作为原料用于其他生产线的生产。

余热回收技术是一种有效的节能手段。

在炼油过程中,许多压力高温的废气、水等热能资源被浪费掉。

采用余热回收技术,可以将这些热能资源收集起来,再利用于加热其他物料或生产电力等方面。

低温热利用是一种新兴的技术手段。

在炼油过程中,通常有大量的低温余热能没有被利用,采用低温热利用技术可以将这些热能转化为其他形式的有用能源。

例如,利用热泵技术可以将低温热能转化为高温热能;利用有机末端发电机技术可以将低温热能转化为电能等。

总之,炼油过程中能量优化和低温余热回收利用是非常重要的能源开发环节,通过上述技术手段的实施,可以有效提高炼油生产线的能源利用效率。

炼油厂常减压装置节能新技术措施分析炼油厂常减压装置是炼油过程中重要的装置之一,它主要用于将高温高压的油气降压并冷却,以保证炼油过程的安全性和稳定性。

常减压装置的运行消耗大量的能源,造成能源浪费和环境污染,因此需要采取节能措施来降低能源消耗。

1. 优化常减压装置的结构:通过改变常减压装置的结构设计,减少局部压降,提高设备的能效。

可以采用多级联合减压的形式,将原来的单级减压改为多级减压,减少单级减压过程中的能量损失。

2. 提高常减压装置的传热效率:常减压装置中的传热过程是能源消耗的重要环节。

可以采用增加传热面积的方法,如增加传热管束数量或采用表面增强传热技术,提高传热效率,减少能源消耗。

3. 优化常减压装置的操作方式:通过优化常减压装置的操作方式,减少能源的消耗。

可以采用变压降操作策略,根据炼油过程中油气的压力变化,调整减压装置的压降,以最低的能量消耗实现安全的减压。

4. 应用先进的控制技术:采用现代化的控制系统和自动化技术,实现常减压装置的精细化控制和优化操作。

通过精确控制常减压装置的压力、温度等参数,提高设备的运行效率,减少能源浪费。

5. 温度回收利用技术:常减压装置中的冷凝器常常需要大量的冷却水,造成能源的浪费。

可以采用温度回收利用技术,将冷凝器排出的高温水回收利用,用于其他工艺环节或生活热水供应,减少能源消耗。

6. 应用节能设备和材料:选择高效节能的设备和材料,如高效换热器、高效节能电机等,减少能源的消耗,提高设备的能效。

在炼油厂常减压装置的节能措施分析中,可以从结构优化、传热效率提高、操作方式优化、控制技术应用、温度回收利用技术以及应用节能设备和材料等多个方面入手,共同促进常减压装置的节能改造,降低能源消耗,提高炼油过程的能效。

大型炼化企业低温余热综合利用技术浅析摘要:对于大型炼化企业来说,低温余热回收再利用是实现企业高质量发展的一个重要方面。

而针对企业低温余热的再利用,必须有效掌握企业低温热的来源、回收途径和技术,这对提高低温余热利用效率十分重要。

基于此,本文结合国内大型炼化企业生产实践,就炼厂低温余热的主要来源、利用途径和技术进行了综合分析,并提出了炼厂低温余热回收再利用的一些建议。

关键词:低温余热;大型炼化企业;综合利用前言在炼化企业生产过程中,不可避免产生大量的余热。

一般将温度低于150℃的余热看作低温余热。

由近几对炼油炼化企业低温余热资源的调研数据显示,企业的低温余热主要分布于常减压蒸馏、催化裂化、延迟焦化、临氢装置,这四部分的低温余热约占全厂低温余热总量的 60%~80%。

生产过程中未被利用的低温余热最终会以各种形式排放到环境中去成为废弃热能,其排放主要通过以下四种途径:空冷器排弃、中间产品罐排弃、烟气系统排弃和循环水冷却系统排弃。

其中循环水系统排弃的低温余热最多,全厂低温余热有近 80%经循环水系统排弃。

产生的低温余热以各种形式被排弃,而一些需要低温热的装置、设备却耗用大量的蒸汽。

据统计,我国的能源利用率较低,这其中一个重要原因就是没有充分利用生产过程中产生的低温余热。

这中现状既造成了能源的重复浪费,又对环境产生了热污染。

因此研究分析低温余热的回收利用,具有非常实际的意义。

1炼化企业低温余热利用现状通过学习国外低温余热回收利用经验及引进相应的技术和设备,我国已经将低温余热用于发电、维温采暖、余热制冷等方面,并且取得了不错的成效,同时通过对炼油厂工艺装置换热流程进行优化调整,使我国炼油厂低温余热的利用水平有了很大提高。

但仍然有不少低温余热(<150℃)被直接排放掉。

据统计,千万吨级石化企业的低温热资源可达到 970GJ/h。

可以把这些余热回收利用,提供给许多需要低温余热的工艺环节和其他用户,从这个意义上讲低温余热利用措施中利用的是低品位热能,而节省的是高品位热量。