FPC化学沉镍金线操作指引

- 格式:doc

- 大小:10.65 MB

- 文档页数:20

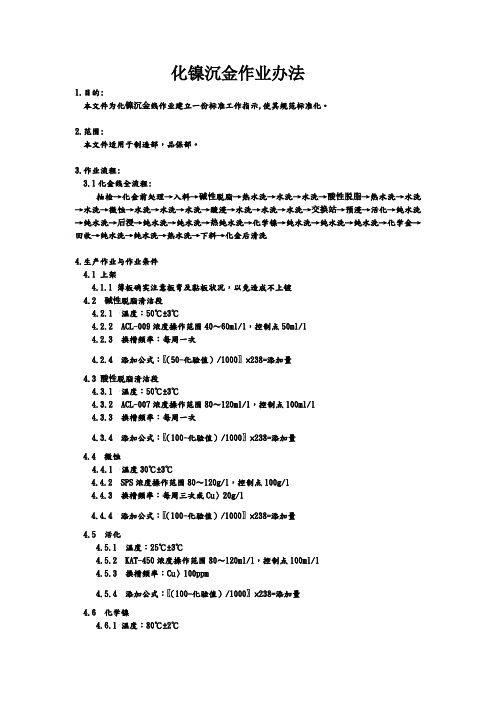

化镍沉金作业办法1.目的:本文件为化镍沉金线作业建立一份标准工作指示,使其规范标准化。

2.范围:本文件适用于制造部,品保部。

3.作业流程:3.1化金线全流程:抽检→化金前处理→入料→碱性脱脂→热水洗→水洗→水洗→酸性脱脂→热水洗→水洗→水洗→微蚀→水洗→水洗→水洗→酸浸→水洗→水洗→水洗→交换站→预浸→活化→纯水洗→纯水洗→后浸→纯水洗→纯水洗→热纯水洗→化学镍→纯水洗→纯水洗→纯水洗→化学金→回收→纯水洗→纯水洗→热水洗→下料→化金后清洗4.生产作业与作业条件4.1 上架4.1.1 薄板确实注意板弯及黏板状况,以免造成不上镀4.2 碱性脱脂清洁段4.2.1 温度:50℃±3℃4.2.2 ACL-009浓度操作范围40~60ml/l,控制点50ml/l4.2.3 换槽频率:每周一次4.2.4 添加公式:〖(50-化验值)/1000〗×238=添加量4.3 酸性脱脂清洁段4.3.1 温度:50℃±3℃4.3.2 ACL-007浓度操作范围80~120ml/l,控制点100ml/l4.3.3 换槽频率:每周一次4.3.4 添加公式:〖(100-化验值)/1000〗×238=添加量4.4 微蚀4.4.1 温度30℃±3℃4.4.2 SPS浓度操作范围80~120g/l,控制点100g/l4.4.3 换槽频率:每周三次或Cu〉20g/l4.4.4 添加公式:〖(100-化验值)/1000〗×238=添加量4.5 活化4.5.1 温度:25℃±3℃4.5.2 KAT-450浓度操作范围80~120ml/l,控制点100ml/l4.5.3 换槽频率:Cu〉100ppm4.5.4 添加公式:〖(100-化验值)/1000〗×238=添加量4.6 化学镍4.6.1 温度:80℃±2℃4.6.2 添加方式为自动添加4.6.3 浓度操作范围依MTO上升范围4.3~5.0g/l4.6.3.1 镍含量每上升0.5个MTO 镍标准值上升0.1g/l4.6.3.2 PH操作点4.6 操作范围4.4~4.84.6.3.3 SHP: Ni含量每上升1个MTO SHP上升1g/l4.6.3.4 添加公式:NPR-4A的添加量为:(4.5-化验值)X 682/100=添加量(L)其它主份的添加量按照如下比例添加:NPR-4A:NPR-4B:NPR-4C:NPR-4D=1:1:1:0.5 .当分析值与标准值偏差太大时或NPR-4A一次性的添加量大于4L时,则添加按照如下方式进行:NPR-4A:NPR-4M:NPR-4D=45:150:0.54.6.4 换槽频率:4.6.4.1 手动添加MTO值高于3.5以上,低于4.0以下时4.6.4.2 整流器定电压0.9V,电流值大于1.0以上时4.6.4.3 NPR-4D药水连续添加三次(每次500ml,亦即一小时内添加1500ml),镍层厚度依旧无法高于110μ时4.6.5 当班不生产必须将加热器切至OFF,以防止A,B,C,D,M剂挥发,造成镍槽A,B,C,D,M剂比例不对4.7.1 金槽4.7.1.1 温度:85℃±3℃4.7.1.2 TCL-61浓度操作范围160~240ml/l控制点200ml/l4.7.1.3 Au浓度操作范围1.0~3.0g/l操作点2.04.7.1.4 换槽频率:Ni含量超过900ppm或Cu含量超过8ppm即可换槽4.7.1.5 TCL-61-M5添加公式:〖(200-化验值)/1000〗×520=添加量4.7.1.6 Au添加公式:〖(2.0-化验值)/0.683〗×520=添加量4.7.1.7 PH调整方式:每调升0.1,添加氨水150ml;每调降0.1,添加柠檬酸150g4.7.2 槽液浓度调整:4.7.2.1 生产1000SF则各槽药水添加量如下:脱脂槽ACL-007=1.5L,微蚀槽SPS=3.0kg,活化槽KAT-450=3.5L(Cu含量〈19ppm〉、4.0L(Cu含量20~49ppm)、4.5L(Cu含量50~79ppm)金槽TCL-61=2.5L,Au=94g4.7.2.2 依照化验数据作适当德调整补充,控制点为其操作范围之中心值。

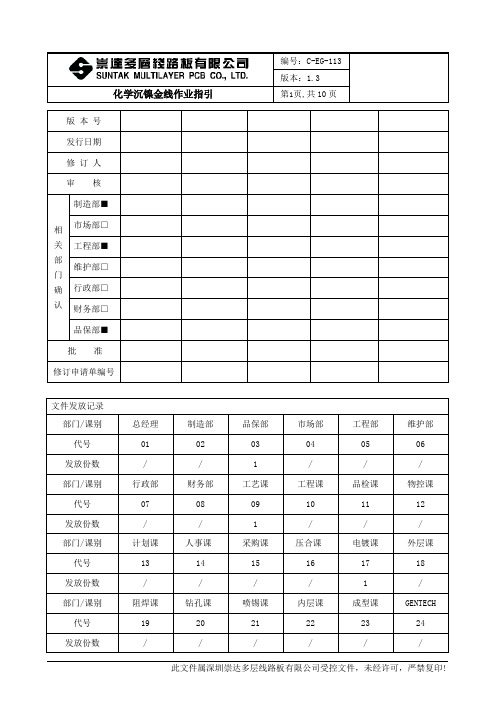

版本:1.3 化学沉镍金线作业指引第1页,共10页版本号发行日期修订人审核相关部门确认制造部■市场部□工程部■维护部□行政部□财务部□品保部■批准修订申请单编号文件发放记录部门/课别总经理制造部品保部市场部工程部维护部代号01 02 03 04 05 06 发放份数/ / 1 / / / 部门/课别行政部财务部工艺课工程课品检课物控课代号07 08 09 10 11 12 发放份数/ / 1 / / / 部门/课别计划课人事课采购课压合课电镀课外层课代号13 14 15 16 17 18 发放份数/ / / / 1 / 部门/课别阻焊课钻孔课喷锡课内层课成型课GENTECH 代号19 20 21 22 23 24 发放份数/ / / / / /版本:1.3化学沉镍金线作业指引第2页,共10页1.0 目的规范、指导化学沉镍、金操作;保证化学沉镍、金之生产品质。

2.0 适用范围适用于公司化学沉镍、金工序的工艺控制、生产操作和质量控制。

3.0 职责工艺课:全面的工艺技术管理和工艺过程的控制,工艺及生产问题的解决,员工的培训,保证生产过程的顺利进行。

制造部: 生产组织与管理,员工的培训与培养,工艺过程和设备的日常维护和保养,产品产量和质量的保障。

品保部:负责对工艺过程、设备的维护和保养以及工序产品质量进行监控。

维护部:生产设备的管理、维护和维修。

4.0 作业内容4.1 工艺流程上板→除油→一级水洗→二级水洗→微蚀→一级水洗→二级水洗→浸酸→一级水洗→二级水洗→预浸→活化→水洗→后浸→一级水洗→二级水洗→化学沉镍→一级水洗→二级水洗→化学沉金→回收水洗→一级水洗→二级水洗→热水洗→下板4.2 工艺说明4.2.1 除油清除板面氧化层及油污,保证板面清洁。

4.2.2 微蚀微观粗化铜表面,保证铜层与镍层之间良好结合力。

4.2.3 浸酸进一步清洁活化板面。

4.2.4 预浸为板铜面活化提供一个酸性的条件,保持活化缸的酸度,同时进一步除去板面的氧化物。

沉镍金工艺流程一、什么是沉镍金。

沉镍金啊,简单来说呢,就是一种在电路板表面处理的工艺。

它能让电路板变得超级厉害哦。

这个工艺就是在电路板的铜表面先沉积一层镍,然后再在镍的上面沉积一层金。

这就像是给电路板穿上了两层超酷的防护服,一层镍一层金,让电路板不仅能够更好地导电,还能防止氧化,提高它的使用寿命呢。

二、沉镍的步骤。

1. 前处理。

在进行沉镍之前呀,电路板得先经过一些处理。

这就好比我们化妆之前要先洗脸一样重要。

电路板要把表面的油污、氧化物这些脏东西都去掉,这样后面的镍才能乖乖地沉积上去。

通常会用到一些化学药水来清洗,把那些杂质都溶解掉,让电路板的铜表面变得干干净净、清清爽爽的。

2. 活化。

接下来就是活化步骤啦。

这一步就像是给电路板的铜表面打个招呼,让它做好迎接镍的准备。

一般会用到含有钯的溶液,这个钯就像是一个小信使,它会附着在铜表面的一些活性点上,为后面镍的沉积指明方向呢。

3. 沉镍。

然后就是真正的沉镍环节啦。

把电路板放到含有镍离子的溶液里,在合适的温度、pH值还有电流等条件下,镍离子就会被吸引到之前有钯附着的地方,慢慢地沉积下来,一层一层地,就像盖房子一样,逐渐形成一层均匀的镍层。

这个镍层的厚度可是有要求的哦,不能太厚也不能太薄,太厚了可能会影响后面金的沉积,太薄了又起不到很好的保护和导电作用。

三、沉金的步骤。

1. 清洗。

在沉金之前,刚刚沉积了镍的电路板要好好清洗一下。

把上面残留的一些沉镍的溶液清洗掉,就像我们做完一件事要把手洗干净一样。

如果不清洗干净,残留的溶液可能会干扰后面金的沉积呢。

2. 沉金。

接下来就是沉金啦。

把电路板放到含有金离子的溶液里,金离子就会在镍层的表面发生反应,慢慢地沉积出一层金。

这层金可是很闪亮的哦,就像给电路板戴上了金色的皇冠。

沉金的过程也需要精确控制各种条件,比如溶液的浓度、反应的时间等等,这样才能得到质量好的金层。

四、后处理。

当沉金完成之后,电路板还不能马上就用呢。

还需要进行后处理。

页码﹕1 of 20文件FPC 化学沉镍金线操作指引名称页码﹕2 of 20文件FPC 化学沉镍金线操作指引名称1、目的:建立FPC 化学沉镍金线的操作规。

2、围:适用于市深联电路的FPC 化学沉镍金线。

3、职责:3.1、生产部:负责日常生产操作及保持工作参数条件正常、药水的添加及药水缸的更换,执行生产过程并进行过程质量的管理, 执行设备的日常保养与维护。

3.2、工艺部:负责生产参数、流程的界定,针对异常提供改善方法及提供相关的技术支持。

3.3、维修部:负责生产设备的维修及维护。

3.4、品质部:负责跟进生产过程中的品质、参数的监控,对异常产品提供质量分析和处理要求。

3.5、化学实验室:负责日常药水分析,并发出药水指示,及时将异常分析结果知会QA、ME工程师。

4、定义:无5、参考文件:竞铭公司《化镍金线和FPC化镍金线操作工作指导书》6、流程图:7、容:7.1、设备与物料:7.1.1、设备:竞铭公司FPC化镍金线7.1.2、物料:AR级硫酸(50%)、除油剂、活化剂、硝酸、AR级氨水、化学镍M/A/B/C/D、化学金、金盐、柠檬酸、过滤棉芯7.2、沉Ni/Au工艺目的,原理及各槽处理时间与滴水时间:7.2.1、酸性脱脂:除去铜面的油污,手指印及轻微氧化,增强焊盘与水的亲和力,防止漏镀。

7.2.2、微蚀:微观粗化铜面,增加镀层间的密着性,使Cu与各层间有良好的结合力。

页 码﹕3 of 20文件 名称FPC 化学沉镍金线操作指引7.2.3、酸浸2:除去铜面油污、氧化,为后续工序的处理创造一个好的平台。

7.2.4、预浸:除去Cu 面氧化,保护活化缸免受污染,维持活化酸度。

7.2.5、活化:在Cu 面沉上一层均匀的Pd 催化剂,使得沉Ni 能顺利进行。

其原理:Pd 2+ + Cu → Pd ↓ + Cu 2+7.2.6、酸浸1:洗去板面焊盘上多余的活化药水,以免渗镀。

7.2.7、化学沉镍:在Pd 的催化下,在Cu 面沉上一层均匀的Ni-P 合金层。

化学镍金 pcb表处理

化学镍金是一种常见的电镀工艺,用于在PCB(Printed

Circuit Board,印刷电路板)上形成导电层或防腐层。

化学镍金处

理通常包括以下几个步骤:

1. 准备工作,在进行化学镍金处理之前,需要对PCB进行表面

清洁和去氧化处理,以确保镍金能够均匀地沉积在表面。

2. 化学镍层,首先进行化学镍的沉积,这一步骤通常包括在电

镀槽中使用化学镍溶液,通过电化学反应将镍沉积在PCB表面。

3. 金层沉积,在化学镍层之上,可以进一步进行金层的电镀处理,以提高PCB的导电性能和耐腐蚀性能。

4. 后处理,完成化学镍金处理后,需要进行后处理工艺,包括

清洗、干燥和检验等步骤,以确保PCB表面的镍金层质量和稳定性。

化学镍金处理在PCB制造中扮演着重要的角色,可以提高PCB

的导电性能和耐腐蚀性能,同时也有助于改善焊接和连接的可靠性。

在进行化学镍金处理时,需要严格控制工艺参数和化学溶液的配比,

以确保镍金层的均匀性和稳定性。

此外,对废水和废液的处理也是化学镍金处理过程中需要重视的环保问题,需要符合相关的环保法规和标准。

总的来说,化学镍金处理是PCB制造过程中的关键工艺之一,正确的处理能够提高PCB的性能和可靠性,同时也需要重视环保和工艺控制。

沉镍金生产操作技术一、流程及操作条件1、酸性清洁剂用于去除铜面轻度油脂及氧化物,使铜面清洁及增加润湿性操作条件:清洁剂80~120ml/L温度40-60℃时间3~7min过滤5~10umPP滤芯边疆过滤搅拌摆动及循环搅拌配制方法:A、加入纯水到槽体的2/3。

B、加入清洁剂C、充分搅拌至完全混合D、加纯水调整液位。

铜溶解速率:每小时约0.4微英寸。

补充及更新:每生产一平米补充清洁剂10ML/L每一升槽液处理4-6平米或铜含量达250PPM须更新。

2、微蚀用于使铜面微粗糙化,增加铜与化学镍层的密着性。

操作条件:SPS 80~120G/L硫酸15-35ML/L铜含量3-20G/L温度室温时间1~3MIN搅拌摆动、循环及打气搅拌配制方法:A、加入纯水至槽体的2/3B、加入硫酸及过硫酸钠C、充分搅拌到完全溶解D、加纯水调整液位补充及更新:每生产一平米须补充SPS15-25G铜含量达20G/L时须更新。

注意:温度越高咬蚀铜的速率就越快。

槽液的铜含量越高,咬蚀的速率就越慢。

3、酸洗用于去除微蚀后铜面氧化物,增加与化学镍层的密着性。

操作条件:硫酸(98%)40-70ML/L温度室温时间1-3MIN搅拌摆动及循环搅拌配制方法:A、加入纯水至槽体的2/3B、加入硫酸C、充分搅拌到完全混合D、加纯水调整至液位补充及更新:每一平米补充硫酸2-5ML每1L槽液处理4-6平米或铜含量达2000PPM时须换槽4、活化在铜面上析出一层钯,做为化学镍启始反应的触媒。

操作条件:活化剂80-120ML/L温度25-35℃处理时间1-4MIN过滤1~2UMPP滤芯过滤搅拌摆动及循环搅拌配制方法:A、加入纯水至槽体2/3B、加入活化剂并充分搅拌C、加纯水调整液位活化槽硝槽程序:A、加入30-40%的硝酸B、启动循环泵循环2小时以上或直到槽壁灰黑色沉积物完全去除为止(如有需要可加热至40-50度)C、排出硝酸液,并加水循环10-20分钟后,排放,至少更换两次以上。

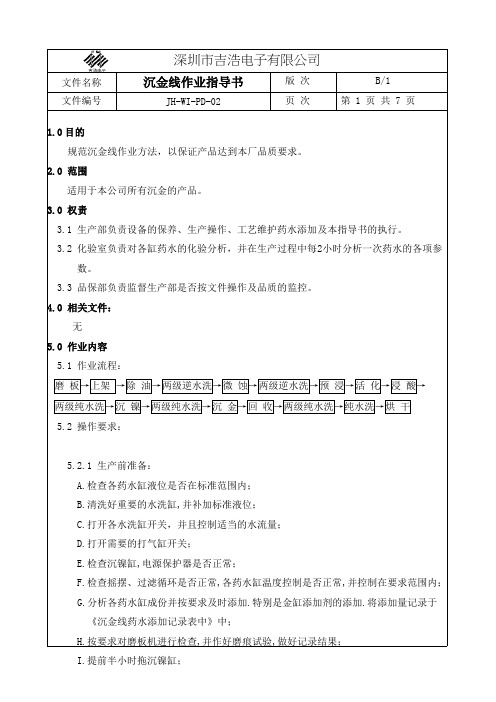

1.0目的指导化学镍金线操作员规范操作。

2.0范围统信公司化学镍金新联鼎药水自动生产线。

3.0责任3.1生产部负责日常生产操作,对药水及设备进行维护。

3.2品质部负责对生产品质,生产操作及相关工艺要求进行监控。

3.3工程部化验室负责药水的化验分析,工程部工艺工程师提供工艺参数,解决及预防生产过程中出现的异常问题。

3.4设备部负责故障的排除及维修,并为生产保养提供便利。

4.0程序4.14.2开拉程序4.2.1开启总电源→开启入机界面电源→进入界面操作→按生产板的镍厚要求选择程序1、2或3、4,进入→按连动键→按自动键即可。

(常规采用程序4生产)4.2.2开启加热、振动、鼓风、抽风电源。

4.2.3出现紧急情况需立即停车,按停止键或拉缸边电源切断线。

4.2.4每次只用11#+12#镍缸或用13#+14#镍缸,一个缸使用另一个备用。

4.2.5程式3为安美特药水程式暂时不用量产,程式1为镍厚200 u″以上金厚2~3u″生产程序,程式3为200 u″以上,金厚3~5 u″生产程序(特殊金厚沉镍金板);程序4为镍厚160~220u″金厚2~3 u″(如M046/C009/K019/B030等沉镍金板)。

4.3 生产前检查;(1)检查有无自来水、DI水且流量是否满足生产;(2)各段过滤泵是否正常运转(3)摇摆、各振动马达、打气是否正常;(4)各药水缸温控系统是否正常且显示值与实际值是否相符;(5)各药水缸冷却系统是否正常;(6)各抽风系统是否正常运转;(7)镍缸保护电压是否正常(0.8—1.0V最佳0.9V),保护电流是否异常(应低于0.6A);(8)各缸液位是否正常;(9)各药水缸有否漏液,各水洗缸进水开关是否打开,排水开关是否关闭;(10)自动加料器的取样管与回收管是否堵塞;(11)检查所剩物料是否齐全且能否满足当天及次日生产所需;(12)检查上一班的化验单,以便了解各药水缸的参数现状,并填写《沉镍金线生产点检表》。

页码﹕1 of 20文件FPC 化学沉镍金线操作指引名称页码﹕2 of 20文件FPC 化学沉镍金线操作指引名称1、目的:建立FPC 化学沉镍金线的操作规范。

2、范围:适用于赣州市深联电路有限公司的FPC 化学沉镍金线。

3、职责:3.1、生产部:负责日常生产操作及保持工作参数条件正常、药水的添加及药水缸的更换,执行生产过程并进行过程质量的管理, 执行设备的日常保养与维护。

3.2、工艺部:负责生产参数、流程的界定,针对异常提供改善方法及提供相关的技术支持。

3.3、维修部:负责生产设备的维修及维护。

3.4、品质部:负责跟进生产过程中的品质、参数的监控,对异常产品提供质量分析和处理要求。

3.5、化学实验室:负责日常药水分析,并发出药水指示,及时将异常分析结果知会QA、ME工程师。

4、定义:无5、参考文件:竞铭公司《化镍金线和FPC化镍金线操作工作指导书》67、内容:7.1、设备与物料:7.1.1、设备:竞铭公司FPC化镍金线7.1.2、物料:AR级硫酸(50%)、除油剂、活化剂、硝酸、AR级氨水、化学镍M/A/B/C/D、化学金、金盐、柠檬酸、过滤棉芯7.2、沉Ni/Au工艺目的,原理及各槽处理时间与滴水时间:7.2.1、酸性脱脂:除去铜面的油污,手指印及轻微氧化,增强焊盘与水的亲和力,防止漏镀。

7.2.2、微蚀:微观粗化铜面,增加镀层间的密着性,使Cu与各层间有良好的结合力。

页 码﹕3 of 20文件 名称FPC 化学沉镍金线操作指引7.2.3、酸浸2:除去铜面油污、氧化,为后续工序的处理创造一个好的平台。

7.2.4、预浸:除去Cu 面氧化,保护活化缸免受污染,维持活化酸度。

7.2.5、活化:在Cu 面沉上一层均匀的Pd 催化剂,使得沉Ni 能顺利进行。

其原理:Pd 2+ + Cu → Pd ↓ + Cu 2+7.2.6、酸浸1:洗去板面焊盘上多余的活化药水,以免渗镀。

7.2.7、化学沉镍:在Pd 的催化下,在Cu 面沉上一层均匀的Ni-P 合金层。

其原理: ① [ H 2PO 2]- + H 2O H + + [ HPO 3]2- + 2H (cat )② Ni 2+ + 2H (cat ) → Ni ↓+2H +③ [ H 2PO 2]- + H (cat )→ H 2O + OH - + P ④ [ H 2PO 2]- + H 2O → H + + [ HPO 3]2- + H 2↑7.2.8、化学沉Au :通过置换反应,在Ni 上沉积一层薄薄的金,以保护Ni 免受攻击。

其原理: 2 Au (CN )-2 + Ni → Ni 2+ + 2Au ↓+4 CN - 7.2.9、烘干:保证化学镀层免受污染,方便搬运。

7.3、参数: Pd (cat )页码﹕4 of 20文件FPC 化学沉镍金线操作指引名称页码﹕5 of 20文件FPC 化学沉镍金线操作指引名称页码﹕6 of 20文件FPC 化学沉镍金线操作指引名称页码﹕7 of 20文件FPC 化学沉镍金线操作指引名称页码﹕8 of 20文件FPC 化学沉镍金线操作指引名称页码﹕9 of 20文件FPC 化学沉镍金线操作指引名称页 码﹕10 of 20文件 名称FPC 化学沉镍金线操作指引2、加入HDQ-205P: 16L ,搅拌至完全混合。

3、补加纯水至标准液位。

酸浸1 200L 1、加入 2/3缸体积的纯水,开启过滤泵循环。

2、往缸内加入8L 硫酸。

3、补加纯水至标准液位。

化镍 550L 1、加入 2/3缸体积的纯水,开启打气、过滤泵循环。

2、加入HDQ-150M: 83L ,并持续搅拌。

3、加入HDQ-150A: 28L ,搅拌至完全混合。

4、温度升到80℃后再加入D: 2.8L 搅拌至完全混合。

5. 补加纯水至标准液位准备生产。

化金 210L 1、加入 2/3缸体积的纯水,开启打气、过滤泵循环。

2、加入HDQ-60: 21L ,持续搅拌至完全混合. 再用纯水调整液位。

3加热至85℃加入金盐200g (金盐预先溶于纯水)搅拌至完全混合。

7.4、开机步骤:7.4.1、检查天车行走范围内无人员及对象导至危险发生者,天车运行轨道上是否有异物。

(图一)。

7.4.2、检查水洗槽是否干净,飞巴必须干净无结晶方可做板。

7.4.3、开启总开关前请检查操作面版上之各个选择开关是否切入「OFF 」位置(图二),确定后将电源控制箱内的源总开关(扳到ON 位置)(图三)投入总开关电源,并逐一开启电源控制箱内各个分路开关电源,此时电源指示灯亮(DC 24V 电源灯亮起)。

(图一) (图二) (图三) 7.4.4、将液位强制开关扭到开位置,防止加热器无水干烧(图四),将蜂鸣器开关扭到开位置(图五),检查各槽液位是否足够,确认后将所有温控开关扳到ON 位置,检查各温控页码﹕11 of 20文件FPC 化学沉镍金线操作指引名称器是否按生产要求正确设定温度(图六)。

7.4.5、检查过滤机滤桶是否固定装好,滤桶是否有药液(严禁空转)滤桶盖是否固定好。

泄放口及回流口阀是否开启,再点击生产所需过滤机绿色ON开关,开启过滤机电源(图七),并点检泵压力是否在要求范围内(图八)。

7.4.6、检查鼓风机阀门是否开启,各槽搅拌风量阀门是否按要求设定开启,开启冰水阀门,再开启鼓风机电源。

(图九)。

7.4.7、打开抽风系统,纯水和自来水总阀门,并检查溢流水溢流量是否足够(图十)。

7.4.8、检查防析出整流器是否开启,电流是否在1,2A以下。

(图四)(图五)(图六)(图七)(图八)(图九)(图十)(图十一)(图十二)7.4.9、将摇摆开关扭到ON位置(图十一),吊车控制开关扭扭到ON位置(图十二)。

7.4.10、点击电脑桌面的「电镀PC监控」图标,进入参数设定画面,进行参数设定(图十三)。

页码﹕12 of 20文件FPC 化学沉镍金线操作指引名称(图十三)(图十四)(图十五)7.4.11、点击「生产料号投入」,对料号,生产片数,电流大小进行设定,设定完成后,点击确定后再退出「生产料号投入」画面(图十四)。

7.4.12点击「吊车行进周期时间(程序选择)设定」,对对吊车行进周期时间进行设定,设定后点击「确定」进行保存,保存完成后点击「离开」,退出「吊车行进周期时间(程序选择)设定」画面(图十五)。

7.4.13、点击「震荡马达周期时间设定」对需震荡的槽进行震荡设定,设定后点击「确定」进行保存,保存完成后点击「离开」,退出「震荡马达周期时间设定」画面(图十六)。

完成电脑上的设定。

(图十六)(图十七)(图十八)7.4.14、待各槽所有温度达到要求时,根据生产所需将「自动」,「寸动」,「手动」旋扭扭至相应位置(图十七)。

如只需进行寸动或手动作业,则将旋扭扭至「寸动」或「手动」后,(电源控制面柜上的寸动指示、手动指示绿灯会相应亮起(图十八),此时可用手动方式控制天车进行生产。

如需进行自动作业,则需先将旋扭扭至「手动」,用手动方式将A、B 天车飞巴吊至原始飞巴位,此时A车原点指示、B车原点指示绿色灯将亮起(图十九),再将旋扭扭至「自动」,再根据生产板量多少选择「程序运转」为「单一」或「连续」(图二十),在「程序组别」中选择「A」或「B」组程序(图二十一),根据镀层厚度要求在「程序选择」中选择A组的1、2、3或B组的4、5、6程序进行生产(图二十二),将化学镍1、2页码﹕13 of 20文件FPC 化学沉镍金线操作指引名称旋扭扭至需要工作的镍槽(图二十三),最后点击「程序启动」自动生产作业开始(图二十四)(此时的电源控制面柜上的自动指示绿灯会相应亮起(图二十))。

7.4.15、完成开机作业,开始上板生产。

7.5、关机步骤:7.5.1、手动状态的关机步骤:A、当生产板全部生产完成后,将所有电源柜上的温控开关扳到OFF位置。

B、点击所有电源柜上过滤器的红色按扭OFF,将所有过滤器关掉(但镍槽的过滤不关)(图七)。

(图十九)(图二十)(图二十一)C、将摇摆开关扭到OFF位置(图十一),吊车控制开关扭扭到OFF位置(图十二)。

D、关闭冰水阀门,确认镍槽温度降至低于60℃时,再关闭鼓风机电源及镍槽过滤器。

(图九)。

E、关闭抽风系统,纯水和自来水总阀门。

F、将电源控制箱内的各个分路开关扳到OFF位置,再将电源总开关扳到ON位置(图三),此时电源指示灯灭(DC 24V 电源灯)。

G、完成关机作业。

(图二十二)(图二十三)(图二十四)页码﹕14 of 20文件FPC 化学沉镍金线操作指引名称(图二十五)(图二十六)7.5.2、自动状态的关机步骤:A、当最后一挂板下板后,点击电源柜上「程序停止」(图二十五),天车将停止运行。

C、将所有电源柜上的温控开关扳到OFF位置。

D、点击所有电源柜上过滤器的红色按扭OFF,将所有过滤器关掉(但镍槽的过滤不关)(图七)。

E、将摇摆开关扭到OFF位置(图十一),吊车控制开关扭扭到OFF位置(图十二)。

F、关闭冰水阀门,确认镍槽温度降至低于60℃时,再关闭鼓风机电源及镍槽过滤器和防析出整流器电源。

(图九)。

G、关闭抽风系统,纯水和自来水总阀门。

H、将电源控制箱内的各个分路开关扳到OFF位置,再将电源总开关扳到ON位置(图三),此时电源指示灯灭(DC 24V 电源灯)。

I、完成关机作业。

注:1、如停拉超过12小时,则按以上关机方法关机,并用盖子盖住活化缸和Ni缸及AU缸,以免药水受污染;2、如停拉在12小时内,则金缸,镍缸的过滤,防析出整流器电源,温控,打气不关。

7.6、沉镍金线新槽清洗﹑硝槽作业方法:7.6.1、水洗槽,除油槽,酸洗槽,微蚀槽﹑预浸槽﹑活化槽﹑后浸槽,化金槽新槽清洗:A、粉屑去除:干湿两用吸尘器吸除,槽壁擦拭干净;B、用5% NaOH浸泡,开启打气、循环4~8小时后排掉,用清水循环过滤清洗两次以上;C、用水加满后打开循环泵﹑加热器、打气、进行管路试漏检测2小时,OK后排掉。

页码﹕15 of 20文件FPC 化学沉镍金线操作指引名称D、用5% 硫酸循环2小时后排掉,用清水循环过滤清洗两次后再用纯水清洗干净使电导率≤10us/cm2,待用;(化学金槽使用30-50g/L 柠檬酸代替硫酸清洗)7.6.2、化学镍不锈钢槽新槽清洗:A、粉屑去除:干湿两用吸尘器吸除,槽壁擦拭干净。

B、NaOH溶液浸泡及清洗:5% (w/w) NaOH溶液加热至50℃;开启打气、过滤循环4~8小时后排掉,用清水循环过滤冲洗两次以上;C、加水至操作液位及升温试验:启动过滤循环泵浦﹑管路试漏。

D、硝酸钝化:加入30~40%(V/V)硝酸(硝酸浓度68%),开启过滤循环12小时后排掉。

E、水洗4次以上,加纯水过滤循环30分后排掉,再加满DI水后测试电导率≤10us/cm2,PH在6--8后待用;(若电导率、PH不达标则需要重新进行此步骤);7.6.3、活化槽硝槽程序(每更换二次活化槽硝槽一次)A、加入30~40%(V/V)硝酸至操作液位(不可使用硝过镍槽的硝酸液);B、启动过滤循环泵浦2小时以上或直到槽壁灰黑色沈积物完全去除为止(如有必要可加热至40~50℃)C、硝酸液排出,并加水循环15-20分后排掉,至少二次以上;D、加纯水循环15-20分以上后排掉,再加满DI水后测试电导率≤10us/cm2PH在6--8后待用;(若电导率、PH不达标则需要重新进行此步骤);7.6.4、化学镍水洗槽.酸洗槽. 后浸槽(每月用H2SO4 ,NaOH泡槽保养一次)A、用3-5% NaOH浸泡,开启打气、浸泡2~4小时后排掉,用清水清洗一次;B、用3-5% H2SO4浸泡,开启打气、浸泡1~2小时后排掉,用DI纯水清洗干净,再加满DI水后测试电导率≤10us/cm2 ,PH在6—8。