普通机械化采煤工艺讲解

- 格式:doc

- 大小:787.15 KB

- 文档页数:20

综合机械化采煤工艺

一、引言

综合机械化采煤工艺是指利用机械设备将煤矿中的煤炭进行开采和提取的工艺。

它是以提高采煤效率、保障矿工安全为目的而发展起来的先进技术。

本文将介绍综合机械化采煤工艺的概念、发展历程、主要方法及应用情况等内容。

二、发展历程

综合机械化采煤工艺起源于工业化进程的发展,随着科技的进步和机械设备的不断创新,采煤技术也得到了迅速提升。

先进国家已经形成了完善的综合机械化采煤工艺体系,这些技术也逐渐在全球范围内得到应用。

三、主要方法

1. 切割采煤机

切割采煤机是综合机械化采煤的核心设备之一,它可以在煤矿工作面上进行煤炭的切割和提取,具有高效、安全的特点。

2. 煤矿运输系统

煤矿运输系统通过各种输送设备将采煤机采集的煤炭从采煤工作面运输到地面或者其他设备处,包括输送带、输送车等。

3. 煤矿通风系统

为了保证采煤过程中的矿工安全,煤矿通风系统发挥着至关重要的作用,它可以为工作面提供新鲜空气,排出有害气体,保障矿工的安全健康。

4. 综合控制系统

综合控制系统是整个综合机械化采煤工艺的控制中枢,通过对各种设备的联动控制,实现采煤过程的高效自动化运行。

四、应用情况

综合机械化采煤工艺已被广泛应用于全球各大煤矿生产中,特别是在发达国家和地区,这些技术已经取代了传统的人力采煤方法,成为主流。

它极大提高了煤矿生产的效率,降低了劳动强度,保障了矿工的安全。

五、结论

综合机械化采煤工艺是煤炭生产领域的重要技术之一,它的应用不仅提高了煤矿生产效率,还保障了矿工的生命安全和健康。

随着科技的不断发展,相信综合机械化采煤工艺将在未来取得更大的发展和应用。

煤矿采煤中的综合机械化采煤工艺分析摘要:煤炭是社会的基本能源,在经济发展中起着重要作用。

近年来,随着对煤炭需求的增加,传统的开采方法已不再适合现代使用,机械化采煤设备不仅大大提高了煤炭开采效率,它还将使采掘过程更加安全,使煤炭更加清洁。

采用先进的高性能机械化采煤技术可以实现高产高效。

关键词:煤矿采煤;综合机械化;采煤工艺1 前言煤矿资源是我国社会发展过程中十分重要的矿产资源,不仅能够有效地推动我国社会经济的发展,在人们的生产生活中也起着至关重要的作用。

随着社会经济的迅猛发展,传统的采煤工艺已经不能够满足煤矿行业对于煤矿资源的需求了,必须要采用综合机械化采煤工艺对煤矿进行开采。

综合机械化采煤工艺不仅能够有效的节约煤矿开采的时间,提高煤矿开采的效率,节约煤矿资源,还能够帮助煤矿企业节约开采成本,使企业获得更大的经济效益。

2 煤矿综合机械化采煤的优势与传统的采煤技术相比,综合机械化采煤模式可有效的提高煤矿的开采效率和提升煤矿综采技术达到集中高效高产的目的。

煤矿综合机械化采煤是实现煤矿只有一个工作面或两个工作面的高度集中化生产流程的技术,煤矿机械化采煤有助于提高煤矿生产设备的使用率和提升煤矿生产系统的可靠性;煤矿企业的综合机械化对煤矿建设而起决定性的作用,机械化工艺的进步程度关系到矿井建设中的施工安全和操作效率,煤矿建设工艺的多种多样,综合机械化配套施工工艺成为我国煤矿开采中先进的建筑技术,通过电气设备与自动化控制之间的相互联系,提高煤矿开采效率,达到降低人工成本的效果,为促进煤矿综合机械化开采的实现,弥补传统开采模式的缺陷,企业需要根据煤矿实际作业情况,推动综采技术的应用,煤矿企业要实现机械化工艺,综合机械化程度的关键是加强优化采煤机。

综合机械化采煤机在采矿过程中,采用自动式液压支架来支护顶板,安全系数较高,可以提高煤矿的生产效率,而我国传统的采煤机械化设备无法实现该技术,因此综合化机械设备提高了煤矿的生产效率。

浅析煤矿综合机械化采煤工艺浅析煤矿综合机械化采煤工艺摘要:煤炭井下开采朝着高产高效集中化方向发展,有效整合机械化采煤工艺是完成矿井高产高效集中化的重要途径。

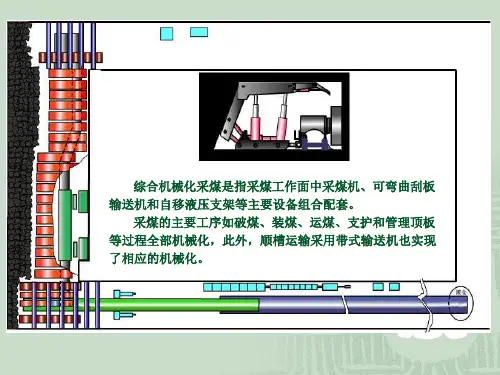

机械化采煤工艺主要是指回采工作面中全部的采煤生产工艺(如破煤、装煤、运煤、支护和顶板管理等)与全部过程均实现了机械化。

本文就对煤矿开采技术及煤矿综合机械化采煤工艺进行了简明扼要的探讨和分析。

关键词:煤矿综采机械化采煤工艺1 煤矿开采技术1.1 采煤方法和工艺煤矿高效集约化、高度集中和高可靠性的矿井开采技术,是以提高单位面积的产能和生产的集中化为核心,以提高生产效率和经济效益为目标。

研究、开发多种环境下的高效能、高安全性的采煤设备、采煤工艺,通过简单、高效、可靠的生产系统和开采设备,以及生产过程监控与科学管理相互配套的开采技术,推广各种矿井煤层条件下的采煤机械化,进一步改进工艺和完善装备,利用科学技术提高生产力水平和扩大科学技术的使用范围,提高采煤机械化程度和机械化水平。

1.1.1 利用“浅埋深、顶板硬、煤层硬的高产高效的现代煤矿开采成套技术”,解决以下技术难题:①利用浅埋深、小地压的顶板控制技术,解决顶板较硬的岩层。

②研究开发浅埋深、小支承压力条件下厚硬顶煤的处理技术,解决控制厚度较硬的顶煤。

③研究开发较为应用的综放及回采工艺,以解决两硬条件下的放顶煤的快速开采和推进。

④通过研究开发以及推广宽煤巷锚杆的支护技术,用以解决5.5m宽的煤巷锚杆支护中的问题,有助于扩大综采配套设备的规模,有助于连续生产作业,建设双高的作业面。

1.1.2 缓倾斜薄煤层长壁开采工艺。

针对长壁开采工艺,对于薄煤层的开采需研发经济适用的体积小、功率大、安全性较高的采煤机和刨煤机,以及该煤层下的液压支架和成套采煤装备技术。

1.1.3 研究缓倾斜厚煤层的一次采全厚技术。

对于支护结构和强度需要进一步加强和完善。

加强对安全防护措施、四连杆变以及千斤顶措施等的研究,增加可靠性,在产量和效率方面向中厚煤层高产高效指标靠近。

煤矿采煤中的综合机械化采煤工艺分析摘要:综合机械化采煤是指利用各种采煤机械设备,如掘进机、割煤机、载运机、装载机、辅助设备等,结合其他配套设备和技术手段,对煤层进行开采和支护的采煤技术。

本文就煤矿采煤中的综合机械化采煤工艺进行分析。

关键词:煤矿采煤;综合机械化;采煤工艺;分析煤炭作为我国主要的能源资源,煤矿产业一直是我国国民经济的重要组成部分。

但是传统的煤矿采煤方法存在着劳动强度大、采煤效率低等问题,不利于我国煤矿产业的发展。

为了解决传统采煤方法存在的问题,不断提高采煤效率和安全生产水平,综合机械化采煤工艺应运而生。

一、综合机械化采煤工艺的优势综合机械化采煤工艺采用机械化设备进行采煤作业,并将传统采煤方法与机械化设备有机结合,其中包括道路开拓、支护作业、综采设备、机械化掘进等方面的技术应用。

其优势体现在以下几个方面。

1.1降低人工劳动强度。

综合机械化采煤工艺可以取代大量的人工劳动,大大降低了劳动强度。

1.2提高采煤效率。

综合机械化采煤技术能够有效地提高采煤效率和生产率,大大缩短采煤周期。

1.3保障安全生产。

采用机械化设备可以降低采煤中的安全风险,提高煤矿生产安全水平。

在综合机械化采煤工艺中,人工作业的参与度较低,从而可以有效的减少采煤中出现的人员安全问题。

1.4降低采煤成本。

机械化采煤能够降低成本,提高经济效益。

1.5环保。

综合机械化采煤技术的应用能够减少露天开采的情况,从而减少对环境造成的不良影响。

二、综合机械化采煤工艺的发展现状随着科技的不断进步,煤矿采煤技术也得到了不断的发展和提高,综合机械化采煤技术在煤矿采煤中也日益得到了广泛应用。

目前,综合机械化采煤工艺已成为煤矿采煤的主要方式,对提高煤炭采选率、提高矿山开采率、保障生产安全等方面起到了重要作用。

目前国内综合机械化采煤设备种类日渐丰富,不断出现高效、安全、可靠、节约能耗的新型设备,包括煤矿开拓设备、支护设备、综采设备、掘进设备等。

其中,长壁采煤机、套筒钻掘机、绞车系统、无人驾驶车辆等设备不断得到升级和完善。

普通机械化与综合机械化的采煤工艺分析[摘要]本文主要对普通机械化采煤工艺和综合机械化采煤工艺进行了分析。

[关键词]普通机械化;综合机械化;采煤工艺中图分类号:td355 文献标识码:a 文章编号:1009-914x(2013)10-0303-01在煤矿采煤生产中,普通机械化采煤工艺和综合机械化采煤工艺是主要的两种采煤工艺,应用广泛,各个煤矿要从矿井的实际出发,科学地进行应用,以提高采煤生产效率和经济效益。

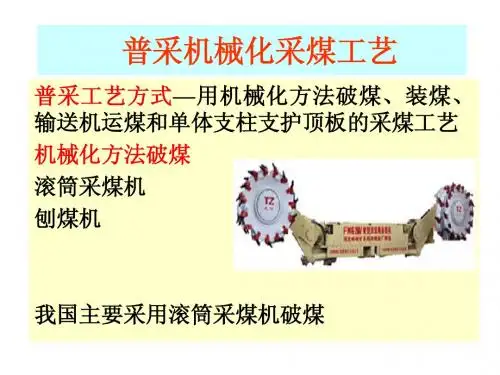

1、普通机械化采煤工艺煤矿普通机械化回采工艺即普采,普采的特点是用采煤机械同时完成落煤和装煤工序,井下运煤、顶板支护及采空区处理等工序与井下炮采工艺大致相同。

1.1 矿井普采工作面单滚筒采煤机作业方式(1)滚筒的位置和旋转方向矿井普采工作面单滚筒采煤机的滚筒通常处在机体靠近输送机平巷一端;右工作面的单滚筒采煤机,要安装左螺旋滚筒,在割煤时,滚筒逆时针旋转;左工作面安装右螺旋滚筒,割煤时顺时针旋转。

(2)采煤机的割煤方式采煤机割煤和与其他工序要协调一致、合理配合。

一是双向割煤往返一刀。

采煤生产班生产时,采煤机自工作面下缺口开始,滚筒沿顶板割煤,并利用滚筒螺旋及弧形挡煤板装煤,跟机挂梁,托住新暴露的顶板。

采煤机运行至工作面上缺口后,翻转弧形挡煤板,把摇臂降下,开始从上到下,滚筒割底煤并装余煤。

在采煤机后10m~15m,按次序推移输送机,输送机槽上的铲煤板清理机道上的浮煤。

推移完输送机就开始支设单体液压支柱。

在采煤机割底煤至工作面下缺口时,支设好下端头的支架,移置输送机,应用直接推入法进刀,使采煤机滚筒进入新位置,开始重新割煤。

二是∞字形割煤,往返一刀。

在工作面中部输送机设弯曲段,采煤机从工作面中部向上牵引,滚筒不断升高割顶煤;采煤机割到上平巷后,全工作面输送机移置,滚筒下降采煤机向下牵引割底煤至原采煤机起始位置;重新抬高滚筒。

工作面下端的顶煤,工作面上端移输送机;周而复始地进行,全工作面煤壁割直,输送机机槽在工作面中部弯曲段。

试论煤矿综合机械化采煤工艺煤矿综合机械化采煤工艺是指在煤矿采煤过程中,通过运用各种机械设备和工艺方法,实现对煤矿的高效采取、运输和处理等环节的一种工艺方法。

这种工艺方法能够有效地提高煤矿生产效率和安全水平,是现代化煤矿生产的重要手段之一。

一、高效采煤机械设备的应用。

高效采煤机械设备是煤矿综合机械化采煤的核心和关键,包括采煤机、装载机、运输机械等。

这些设备能够有效地提高采煤效率和安全性,降低煤矿事故风险。

二、采煤工艺的优化。

煤矿综合机械化采煤工艺需要完善的工艺方法来保证煤矿的高效运行。

采煤工艺的优化可以通过改善工作面布置、合理安排机械设备的配备和运行等方式来实现。

三、信息化管理系统的应用。

煤矿综合机械化采煤工艺可以通过信息化管理系统来实现对矿井生产过程的全面监控和管理。

通过数据采集和分析,能够及时发现和处理生产中的问题,提高生产效率和安全水平。

四、矿井通风和排水系统的改进。

煤矿综合机械化采煤工艺需要改进矿井通风和排水系统,保证工作面的正常运行。

合理的通风系统可以提供良好的工作环境,防止瓦斯和粉尘积聚,减少事故隐患。

而排水系统的改进可以保持矿井干燥,提高采煤效率。

煤矿综合机械化采煤工艺的优势主要体现在以下几个方面:一、提高煤矿生产效率。

采用机械化采煤工艺,可以大幅提高采煤效率,减少人工劳动强度,节约人力资源。

二、降低采煤事故风险。

机械化采煤能够减少人员进入危险区域,降低煤矿事故风险。

采用先进的安全设备和管理措施,能够有效防止瓦斯爆炸等事故的发生。

三、改善工作环境。

机械化采煤可以减少矿井内粉尘和噪音的产生,改善工作环境,提高矿工的生产积极性和工作舒适度。

四、减少对环境的影响。

机械化采煤减少了对土地和水资源的占用和污染,对环境的影响相对较小。

煤矿综合机械化采煤工艺也存在一些问题和挑战。

一方面,机械化设备的投资和维护成本较高,对煤矿企业的资金压力较大。

机械化采煤对矿工的技术要求较高,需要有一定的技术培训和管理措施来提高矿工的技能水平和操作能力。

机械化采煤的工艺流程,类型,结构,原理1.机械化采煤是利用机械设备进行煤矿开采的过程。

Mechanized coal mining is the process of coal mining using mechanical equipment.2.工艺流程主要包括煤矿开拓、运输、采矿和煤炭处理等步骤。

The process mainly includes steps such as coal mine development, transportation, mining, and coal processing.3.机械化采煤可以分为露天采煤和地下采煤两种类型。

Mechanized coal mining can be divided into two types: open-pit mining and underground mining.4.露天采煤是指在地表进行开采,适用于浅层煤矿的开采。

Open-pit mining refers to mining on the surface and is suitable for shallow coal mining.5.地下采煤是指在地下进行开采,适用于深部煤矿的开采。

Underground mining refers to mining underground and is suitable for deep coal mining.6.机械化采煤设备主要包括采煤机、输送机、支架等。

Mechanized coal mining equipment mainly includes coal mining machine, conveyor, support, etc.7.采煤机是用于采掘煤炭的主要设备,可以自动进行采煤作业。

The coal mining machine is the main equipment for mining coal, and it can automatically carry out coal mining operations.8.输送机用于将采煤后的煤炭运输到地面或其他地方进行后续处理。

普通机械化采煤工艺(一)单滚筒采煤机普采工作面配套设备有:单摇臂滚筒采煤机、刮板输送机单体液压支柱及金属铰接顶梁。

沿工作面6m的间距设置一个用于推移输送机的的千斤顶,这些液压千斤顶可用乳化液泵提供的压力进行控制。

普通机械化采煤(简称普采)工作面一般采用单滚筒采煤机(少数条件下用双滚筒采煤机或刨煤机)落煤和装煤,可弯曲大型刮板输运机运煤,单体液压支柱铰接顶梁(或∏型长钢梁对棚或悬移液压支架等)支护、液压推移器移溜。

普采工作面上、下区段平巷断面不大,刮板输送机的机头、机尾通常都设在工作面内,故工作面上、下两端需要用人工打眼爆破开切口(又称机窝),上切口长为6~10 m,下切口为3~4 m。

普通机械化采煤(简称普采)工作面一般采用单滚筒采煤机(少数条件下用双滚筒采煤机或刨煤机)落煤和装煤,可弯曲大型刮板输运机运煤,单体液压支柱铰接顶梁(或∏型长钢梁对棚或悬移液压支架等)支护、液压推移器移溜。

(一)、滚筒的位置和旋转方向普采工作面单滚筒采煤机的滚筒一般位于机体靠近输送机平巷一端。

这样可缩短工作面下切口的长度,使煤流尽量不通过机体下方,有利于工作面技术管理。

右工作面安装左螺旋滚筒,割煤时滚筒逆时针旋转;左工作面安装右螺旋滚筒,割煤时顺时针旋转。

(二)、采煤机的割煤方式普采工作面的生产是以采煤机为中心的。

采煤机割煤以及与其他工序的合理配合,称为采煤机割煤方式。

1. 双向割煤、往返一刀采煤机沿工作面倾斜由下而上割顶煤,随机挂梁(或π型梁迈步前伸或伸悬移支架前探梁),到工作面一端后,采煤机翻转弧形挡煤板,下放滚筒由上而下割底煤,清理浮煤,机后10~15 m推移输送机,支柱(或收回前探梁前移悬移支架),直至下部切口,采煤机往返一次,煤壁推进一个截深,挂一排顶梁(或π型梁迈一次步),打一排支柱(或悬移支架前移一次)。

双向割煤、往返一刀割煤方式适应性强,在煤层顶、厚度变化较大的工作面均可采用,无须人工清浮煤。

但割顶煤时无立柱控顶(即只挂上顶梁或π型梁迈步前移而无立柱支撑)时间长,不利于控顶;实行分段作业时,工人的工作量不均衡,工时不能充分利用。

(三)、单滚筒采煤机的进刀方式1. 直接推入法进刀采煤机向上运行时升起摇臂,滚筒沿顶板割煤,并利用滚筒螺旋及弧形挡煤板装煤。

工人随机挂梁(或π型梁迈步前伸或伸悬移支架前探梁),托住刚暴露的顶板。

采煤机运行至工作面上切口后,翻转弧形挡煤板,将摇臂降下,开始自上而下运行,滚筒割底煤并装余煤。

采煤机下行时负荷较小,牵引速度较快。

滞后采煤机10~15 m,依次开动千斤顶推移输送机,与此同时,输送机槽上的铲煤板清理机道上的浮煤。

推移完输送机后,开始支设单体液压支柱(或悬移支架前移)。

当采煤机割底煤至工作面下切口时,支设好下端头处的支架,移直输送机,采煤机滚筒直接推入下切口进入新的位置,以便重新割煤,如下图所示。

直接推入法进刀方式(a)推入切口前(b)推入切口后2. 斜切进刀斜切进刀可分为工作面端部和中部斜切进刀,端部斜切进刀又有割三角煤和留三角煤两种方式。

(1)中部斜切进刀“∞”字形割煤时,采煤机沿工作面中部输送机弯曲段斜切进入煤层,完成进刀,这种进刀方式有利于端头作业和顶板支护,如下图所示。

(2)端部斜切进刀①割三角煤进刀。

现以采煤机上行割顶煤、下行割底煤的割煤方式为例说明斜切进刀割三角煤进刀的具体过程,如下图:在图(a)状态采煤机割底煤至工作面下端部;由图(b)状态采煤机返向沿输送机弯曲段运行,直至完全进入输送机直线段,当其滚筒沿顶板斜切进入煤壁达到规定截深时便停止运行;从图(c)状态推移输送机机头及弯曲段,使其成一直线;至图(d)状态采煤机返向沿顶板割三角煤直至工作面下端部;到图(e)状态采煤机进刀完毕,上行正式割煤,开始时滚筒沿底板割煤,割至斜切终点位置时,改为滚筒沿顶板割煤。

这种进刀方式有利于工作面端头管理,输送机保持成一条直线,但比较费时,采煤机要在工作面端部20~25 m行程内往返一次,并要等待移机头和重新支护端头支架。

割三角煤端部斜切进刀工作面支架布置方式1. 单体液压支柱和金属铰接顶梁一般均采用单体液压支柱与铰接顶梁组成的悬臂支架。

按悬臂顶梁与支柱的关系,可分为正悬臂与倒悬臂两种,如图所示。

炮采和普采工作面支架布置方式主要有齐梁直线柱和错梁直线柱两种,如下所示图。

(a)正悬臂(b)倒悬臂齐梁直线柱的布置特点梁端沿煤壁方向对齐,支柱排成直线。

落煤时,工作面一次进度(爆深或截深)应与铰接顶梁长度相等。

每次落煤后沿工作面全部挂梁、支柱,一般全部为正悬臂支架。

这种支架形式简单,规格质量容易掌握,放顶线整齐;工序较简单,便于组织和管理。

错梁直线柱布置的特点工作面一次进度(爆深或截深)为顶梁长度的一半;正倒悬臂支架相间布置;每次落煤后间隔挂梁,顶梁交错向前移动;工作面全长完成第一次落煤时,支临时支柱,工作面全长完成第二次落煤煤时,临时支柱改为永久支柱,工作面全长完成二次落煤工作面增加一排控顶距,该布置方式机道上方顶板悬露窄,支护及时;工作面全长完成一次落煤挂梁、支柱数量少,工作量均衡;支柱成直线,行人、运料方便;在切顶线处支柱不易被埋住,因此为现场多用。

但是,对切顶不利,倒悬臂梁易损坏。

最小控顶距时应有3排支柱,以保证有足够的工作空间最大控顶距时一般不宜超过5排支柱。

通常推进一或两排柱放一次顶,即三四排或三五排控顶。

在有周期来压的工作面中,当工作空间达到最大控顶距时,为了加强对放顶处顶板的支撑作用,回柱之前常在放顶处另外架设一些加强支架,称为工作面的特种支架。

特种支架的形式很多,有丛柱、密集支柱、木垛、斜撑支架以及切顶墩柱等。

(a)丛柱(b)密集支柱(c)木垛(d)斜撑支架2. 单体液压支柱和π型长钢梁组成的迈步抬棚如图所示,这种支架布置的控顶形式一般为三四排控顶。

梁的长度为机道宽度和两个排距之和,每架棚子由两根梁组成,两根梁相距0.2m,前后相错一次进度长,梁端距煤壁0.2m~0.3m,两架棚子相距0.6m~0.8m。

随工作面每次落煤,每架棚子中滞后的顶梁前移,这样两根顶梁交错前移。

3. 悬移液压支架悬移液压支架是炮采和普采最新出现支护方式,其顶梁和单体液压支柱联接在一起,顶梁由贯穿工作面全长的方形梁承托。

随工作面落煤,液压支柱回缩柱根提起,顶梁和液压支柱一起向前移动工作面一次进度的距离后,液压支柱伸长柱根落向底板支撑顶梁。

悬移液压支架按照顶梁的宽窄有分体顶梁、整体顶梁和复合顶梁三种类型;按照刮板输送机的位置和数量又有前部单输送机、中部单输送机和前部中部双输送机三种类型(如图)。

前部单输送机适用于单一薄及中厚煤层的开采,中部输送机和前部中部双输送机适用于厚煤层放顶煤开采。

整架复合顶梁液压支架工作面端头支护工作面上下端头是工作面和平巷的交会处,此处控顶面积大,设备人员集中,又是人员、设备和材料出入工作面的交通口。

因此,搞好工作面端头支护极为重要。

端部出口的安全;支架跨度要大,不影响输送机机头、机尾的正常运转,并要为维护和操纵设备人员留出足够活动空间;要能够保证机头、机尾的快速移置,缩短端头作业时间,提高开机率。

①单体支柱加铰接顶梁支护如图所示,为了在跨度大处固定顶梁铰接点,可采用双钩双楔梁,或将普通铰接顶梁反用,使楔钩朝上。

②用4~5对长梁加单体支柱组成的迈步走向抬棚支护超前支护工作面运输和回风顺槽靠近工作面的20m左右,有时可达到30m的范围内,由于工作面前方移动支承压力和顺槽两侧固定支承压力的共同作用,而使该范围内顺槽压力很高,如果仍然采用正常巷道支护方式,很难达到支护目的,有时甚至发生事故而影响工作面正常生产,为此应加强该范围内顺槽支护。

在生产实践中,工作面顺槽断面形状和支护方法各异。

所以,应在矿山压力观测的基础上,充分考虑煤层及其顶底板岩层的性质,结合顺槽断面形状和支护方式,确定超前支护距离和支护方式。

(a)工字钢梯形棚巷道(b)锚(或锚网)梯形巷道(c)锚(或锚网)矩形巷道(d)锚(或锚网)拱形巷道(e)拱形U钢巷道1—工字钢棚梁;2—工字钢棚腿;3—π钢长梁;4—单体支柱;5—π钢棚梁;6—U钢棚子;7—锚杆。

采空区处理随着采煤工作面不断向前推进,顶板悬露面积越来越大,为了工作面的安全和正常生产,就需要及时对采空区进行处理。

由于顶板特征、煤层厚度和保护地表的特殊要求等条件不同,采空区有多种处理方法,但最常用的是全部垮落法。

方法:当工作面从开切眼推进一定距离后,主动撤除采煤工作空间以外的支架,使直接顶自然垮落。

以后随着工作面推进,每隔一定距离就按预定计划回柱放顶。

特点:简单可靠、费用少;凡是条件合适时均应尽可能采用这种方法。

适用:直接顶易于垮落或具有中等稳定性的顶板。

主要工序:配合工作面推进定期进行回柱放顶工作,(a)b)第一次推进后支架形式;(c)放顶前(最大控顶距)支架形式;(d)放顶后恢复到最小控顶状态。

当工作面推进一次或二次之后,工作空间达到允许的最大宽度,即最大控顶距,应及时回柱放顶,使工作空间只保留回采工作所需要的最小宽度,即最小控顶距。

如果不放顶,工作面继续向前推进,就会使顶板悬露过宽而顶板压力过大,占用支柱和顶梁过多。

最小控顶距一般为3排支柱,最大控顶距为4排或5排支柱。

最大控顶距与最小控顶距之差即为放顶步距。

工作面使用单体液压支柱时,通常用人工回柱,有时支柱钻底或被垮落碎矸埋住,则需辅以拔柱器。

回柱应按由下而上、由采空区向煤壁方向的顺序进行,并应遵守安全规程的各项规定,以保证回柱放顶工作的安全。

“三、四”排放顶“三、五”排放顶。