套类零件的加工

- 格式:ppt

- 大小:1.73 MB

- 文档页数:48

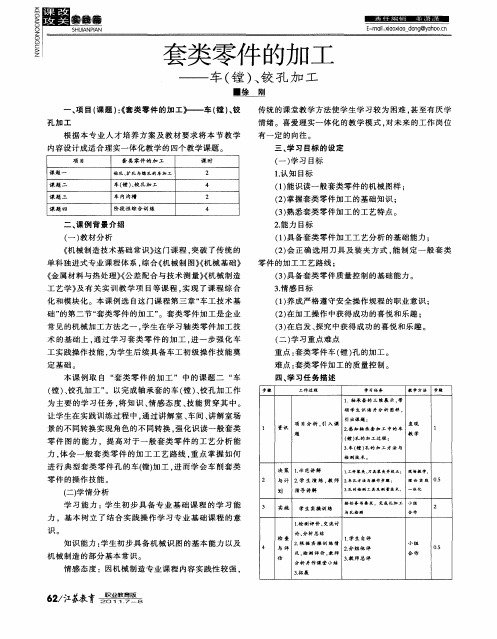

第三十一讲套类零件加工工艺一、套筒类零件的结构特点及工艺分析套筒类零件的加工工艺根据其功用、结构形状、材料和热处理以及尺寸大小的不同而异。

就其结构形状来划分, 大致能够分为短套筒和长套筒两大类。

它们在加工中, 其装夹方法和加工方法都有很大的差别, 以下分别予以介绍。

( 一) 轴承套加工工艺分析加工如图31-1所示的轴承套, 材料为ZQSn6-6-3, 每批数量为200件。

1.轴承套的技术条件和工艺分析该轴承套属于短套筒, 材料为锡青图31-67轴承套简图铜。

其主要技术要求为: Φ34js7外圆对Φ22H7孔的径向圆跳动公差为0.01mm; 左端面对Φ22H7孔轴线的垂直度公差为0.01mm。

轴承套外圆为IT7级精度, 采用精车能够满足要求; 内孔精度也为IT7级, 采用铰孔能够满足要求。

内孔的加工顺序为: 钻孔-车孔-铰孔。

由于外圆对内孔的径向圆跳动要求在0.01mm内, 用软卡爪装夹无法保证。

因此精车外圆时应以内孔为定位基准, 使轴承套在小锥度心轴上定位, 用两顶尖装夹。

这样可使加工基准和测量基准一致, 容易达到图纸要求。

车铰内孔时, 应与端面在一次装夹中加工出, 以保证端面与内孔轴线的垂直度在0.01mm以内。

2.轴承套的加工工艺表31-1为轴承套的加工工艺过程。

粗车外圆时, 可采取同时加工五件的方法来提高生产率。

表31-1轴承套加工工艺过程序号工序名称工序内容定位与夹紧1备料棒料, 按5件合一加工下料2钻中心孔 1.车端面, 钻中心孔2.调头车另一端面, 钻中心孔三爪夹外圆3粗车车外圆Ф42长度为6.5mm, 车外圆Ф34Js7为Ф35mm, 车空刀槽2×0.5mm, 取总长40.5mm, 车分割槽Ф20×3mm, 两端倒角1.5×45°, 5件同加工, 尺寸均相同中心孔5车、铰车端面, 取总长40mm至尺寸车内孔Ф22H7为Ф22mm车内槽Ф24×16mm至尺寸铰孔Ф22H7至尺寸孔两端倒角软爪夹Ф42mm外圆6精车车Ф34Js7(±0.012)mm至尺寸Ф22H7孔心轴7钻钻径向油孔Ф4mmФ34mm外圆及端面8检查( 二) 液压缸加工工艺分析液压缸为典型的长套筒零件, 与短套筒零件的加工方法和工件安装方式都有较大的差别。

套类零件的加工方法《套类零件的加工方法:超接地气的独家秘籍》嘿,兄弟姐妹们!今天我来和你们唠唠套类零件的加工方法,这可就像是我压箱底的宝藏秘籍,一般人我可不告诉他哦!首先呢,咱们在加工套类零件之前,得好好准备一番,就像你出门旅行前得收拾好行李一样。

这个准备工作呀,最关键的就是要挑选合适的原材料。

这原材料就像是你做菜的食材,要是食材不新鲜或者不对路,那做出来的菜肯定不好吃,加工出来的零件也肯定不合格。

你得根据套类零件的具体要求,比如说硬度、韧性之类的参数,去选择合适的金属材料。

这就好比你要做一道川菜,肯定得选辣椒这种能体现风味的食材一样。

我就曾经因为没仔细看要求,选错了材料,结果加工出来的套类零件软趴趴的,就像没骨气的软脚虾,根本没法用,可把我坑惨了。

材料选好了,接下来就是划线工序。

这就像是给零件画个草图,告诉它哪里该怎么加工。

你得用专业的划线工具,像划针、钢板尺这些,在原材料上把加工的轮廓线和中心线什么的都划清楚。

这个时候啊,手可得稳,眼睛也得准,要是一划歪了,那就像你画眉毛画歪了一样,整个脸看起来都怪怪的。

我刚开始的时候,手总是抖,划出来的线那叫一个歪七扭八,师傅看了直摇头,说我划的线比醉汉走的路还弯呢。

划好线之后,就是钻孔啦。

钻孔就像是给零件开个洞,这个洞的位置和大小都得按照咱们划的线来。

你得把零件固定好,就像把调皮的小孩按在椅子上一样,不让它乱动。

然后用钻头慢慢地钻,速度不能太快,不然钻头容易断,就像你跑步太快容易摔倒一样。

我有一次心急,把钻头转得飞快,结果“咔嚓”一声,钻头断在零件里了,那感觉就像吃了一口沙子,别提多难受了。

而且在钻孔的过程中,要经常退钻头,把钻屑排出来,这钻屑就像垃圾一样,要是不及时清理,就会影响钻孔的质量,就像垃圾堆满了屋子,人在里面肯定不舒服。

钻好孔之后呢,就该进行车削加工了。

车削就像是给零件做个美容,把它的外形加工成咱们需要的样子。

把零件装夹在车床上,调整好刀具的位置和转速。

轴套类零件的加工工艺及设计1. 引言轴套是一种常见的机械零件,在工业生产中起着重要的作用。

它通常用于支撑和定位轴的旋转运动,并起到保护轴和轴承的作用。

轴套在机械设备中应用广泛,例如汽车引擎、机床、风机等。

本文将重点介绍轴套类零件的加工工艺及设计要点。

2. 轴套的材料选择轴套的材料选择根据实际使用条件和要求来确定。

常见的轴套材料有铜合金、铝合金、钢等。

铜合金轴套具有良好的导热性和抗磨性,适用于高速旋转的轴承应用;铝合金轴套具有较高的强度和轻质化特性,适用于重量要求较轻的设备;钢制轴套具有较高的硬度和耐磨性,在高负载和恶劣工况下具有更好的使用性能。

3. 轴套的加工工艺3.1 轴套的车削加工轴套的车削加工是一种常见的加工方法,适用于轴套的内外径加工。

具体步骤如下:步骤1:准备工作,包括准备车床、夹具、刀具等设备和工具;步骤2:根据轴套的尺寸要求,确定车削的加工参数,包括进给速度、转速、切削深度等;步骤3:将轴套固定在车床的夹具上,并根据加工要求进行夹紧;步骤4:启动车床,进行粗车削和精车削,根据需要进行多次车削,直至达到轴套的尺寸和表面粗糙度要求;步骤5:检查轴套的尺寸和表面质量,如有需要可以进行研磨、抛光等后续处理。

3.2 轴套的磨削加工轴套的磨削加工通常用于提高轴套的尺寸精度和表面光洁度。

常见的磨削加工包括外圆磨削和内孔磨削。

具体步骤如下:步骤1:准备工作,包括准备磨床、砂轮、刀具等设备和工具;步骤2:根据轴套的尺寸要求,确定磨削的加工参数,包括进给速度、转速、砂轮粒度等;步骤3:将轴套固定在磨床上,并调整好夹具,保证轴套的稳定性;步骤4:启动磨床,进行粗磨削和精磨削,根据需要进行多次磨削,直至达到轴套的尺寸和表面粗糙度要求;步骤5:检查轴套的尺寸和表面质量,如有需要可以进行抛光等后续处理。

3.3 轴套的冷镦加工轴套的冷镦加工主要用于加工内孔上的花纹或沟槽。

冷镦加工与车削和磨削不同,它通过冷镦机将金属材料挤压成型。

套类零件加工工艺第一节套类零件的种类和结构套类零件是指带有孔的零件,带有孔有下列几种:1. 紧定孔:这种孔是用来穿插螺栓,螺钉的。

它的孔要求不高,一般在4.5级精度以下。

2. 回转体零件上的孔。

如阶台孔,光滑孔,一般套筒的法兰盘都是这种孔。

有些孔是锥形的,有些孔内有构槽的。

这种孔精度在2-3级右左。

3. 箱体零件上的孔:床头箱轴承孔等这种孔精度要求较高,一般精度在2级或2级以上。

套类零件上也有倒角沟槽,凸肩部分,为什么会有这些部分呢?这就是为了考虑零件结构工艺性。

也就是说为了使零件便于加工和使用以及增加零件钢性。

孔内沟槽,倒角,圆弧,作用尺寸与轴尖零件相同。

第三节套类零件的精度要求套类零件精度有以下几个项目:1. 孔的位置精度1)同心度?(孔之间或孔与某些表面间的尺寸精度)2)平行度3)垂直度4)角度精度2. 圆柱孔本身精度1)孔径和长度尺寸精度2)孔的形状精度(如椭圆度,锥度,鼓形度)3)表面粗糙度(光洁度)按图纸要求第三节套类零件毛坯和加工余量1. 毛坯的材料和种类套类零件一般是用钢,铸铁,青铜,黄铜,铅等材料制成。

一般孔径小于20毫米的套筒,其他毛坯采用热轧或冷轧材料,当孔径大于20毫米,带采用钢管,模铸件,带孔铸件。

2. 工序间加工余量套类零件毛坯加工余量在铸.锻时已确定。

如果在实心材料上加工出孔来。

需经过钻孔.鏜孔.鉸孔在一个工序完成时,必须为下一个工序留出加工余量。

第四节套类零件的安装由于套类零件有各种不同形状和尺寸,精度要求也不相同,所以它也有各种不同安装方法。

1) 要保证套类零件两个端面平行度和内孔的垂直度,可以采用下面几种方法安装:2) 把工件与三爪卡盘卡爪阶台贴平。

3) 把工件套在心轴上再车端面(放三爪卡盘内)4) 应用活动档铁(可任意调长短)5) 用未经淬火软卡爪车一个卡台,固定工件。

6) 工件数量较多,可用专用夹具安装。

1.实心心轴2.胀套心轴3.橡胶心轴4.塑胶心轴5.伞形顶针6.闷头中心孔顶工釿第五节内孔表面的加工方法一. 钻孔注意以下几点:1)钻头引向端面,不可用力太大,防止断钻头和偏孔。

套同类零件加工工艺嘿,朋友!今天咱们来聊聊套同类零件的加工工艺,这可是个相当有趣且重要的话题。

你想啊,套同类零件就像是一群需要精心打扮的小伙伴,要想让它们在工作中表现出色,那加工工艺可就得拿捏得稳稳的。

先来说说材料的选择吧,这就好比给小伙伴们选衣服的布料,得选那种结实耐用、性能良好的材料。

要是选错了材料,那不就像给小伙伴穿上了容易破的衣服,怎么能好好玩耍呢?加工前的准备工作也不能马虎。

测量工具得准备齐全,就像战士上战场前要检查好自己的武器一样。

刀具得磨得锋利,不然怎么能干脆利落地进行加工呢?夹具也要调整到最合适的位置,这就像给小伙伴们找到最合适的座位,让他们舒舒服服地待着。

然后是加工的过程,这可是关键中的关键。

切削速度、进给量、切削深度,这一个个参数就像是指挥小伙伴们行动的口令,得把握得恰到好处。

速度太快,零件可能会被“累坏”;速度太慢,又浪费时间。

进给量和切削深度也是一样,多一点少一点都会影响加工的质量。

加工中的冷却和润滑也很重要哦!这就好比在大热天给小伙伴们递上冰爽的饮料,让他们保持清爽。

没有良好的冷却和润滑,零件会发热变形,那可就糟糕啦!再说说精度的控制吧。

这就像要求小伙伴们排队要站得整整齐齐,不能歪歪扭扭。

一丝一毫的偏差都可能导致零件无法正常使用。

还有啊,加工完了可别以为就大功告成了。

得仔细检查,看看有没有瑕疵,有没有不符合要求的地方。

这就像是给小伙伴们做完造型后,要前后左右仔细瞧瞧,确保完美无缺。

总之,套同类零件的加工工艺可真是一门大学问。

只有每一个环节都做到位,才能加工出高质量的零件,让它们在工作中发挥出最大的作用。

朋友,你说是不是这个理儿?。

一、实习目的通过本次实训,使学生掌握套类零件的加工工艺、加工方法、加工设备以及相关的操作技能,提高学生的动手能力和实际操作水平。

同时,培养学生的团队协作精神和严谨的工作态度,为今后从事机械加工工作打下坚实的基础。

二、实习时间2023年10月15日至2023年10月30日三、实习地点XX职业技术学院机械加工实验室四、实习内容1. 套类零件加工工艺分析套类零件是机械制造中常见的一种零件,主要应用于轴承、齿轮、电机等设备中。

本次实训主要加工的套类零件为轴承套,其主要功能是支撑轴承,传递扭矩,保证轴承的正常工作。

2. 加工设备本次实训主要使用的加工设备有:(1)数控车床:用于加工套类零件的外圆、内孔、端面等表面。

(2)外圆磨床:用于对套类零件的外圆表面进行磨削加工,提高其尺寸精度和表面质量。

(3)内孔磨床:用于对套类零件的内孔表面进行磨削加工,提高其尺寸精度和表面质量。

3. 加工方法(1)数控车削加工:首先根据套类零件的图纸要求,在数控车床上进行编程,然后进行加工。

加工过程中,注意保持刀具与工件的相对位置,确保加工精度。

(2)外圆磨削加工:将套类零件的外圆表面放置在外圆磨床上,进行磨削加工。

磨削过程中,注意控制磨削参数,确保加工精度和表面质量。

(3)内孔磨削加工:将套类零件的内孔表面放置在内孔磨床上,进行磨削加工。

磨削过程中,注意控制磨削参数,确保加工精度和表面质量。

4. 加工过程(1)数控车削加工过程:1)装夹:将套类零件毛坯放置在数控车床上,采用三爪卡盘进行装夹。

2)编程:根据套类零件的图纸要求,编写数控车床加工程序。

3)加工:启动数控车床,按照编程指令进行加工。

(2)外圆磨削加工过程:1)装夹:将套类零件的外圆表面放置在外圆磨床上,采用支撑爪进行装夹。

2)磨削:启动外圆磨床,进行磨削加工。

(3)内孔磨削加工过程:1)装夹:将套类零件的内孔表面放置在内孔磨床上,采用支撑爪进行装夹。

2)磨削:启动内孔磨床,进行磨削加工。

指导老师:专业:机电一体化班级:10机电三班姓名:学号:101101题目:课题一套类零件的加工以及盘类零件的设计与加工摘要前言第一章零件图样工艺分析1.1零件图样分析1.2零件工艺结构分析1.3 确定加工方法1.4 确定加工方案第二章工件的装夹2.1定位基准的选择2.2定位基准选择的原则2.3确定零件的定位基准〈1〉2.4装夹方式的选择2.5数控车床常用装夹方式2.6确定合理的装夹方式第三章刀具及切削用量3.1选择数控刀具的原则3.2选择数控车削用刀具3.3设置刀点和换刀点3.4确定切削用量第四章典型轴类零件加工4.1 轴类零件加工的工艺分析4.2 典型轴类零件加工工艺4.3 手工编程4.4 用proe绘图4.5用proe对工件进行建模4.6 用proe装配零件4.7 用cad制图4.8 孔及螺纹的仿真和程序编写第五章典型盘类零件的加工5.1 盘类零件加工的工艺分析5.2 典型盘类零件加工工艺5.3 PROE绘图第六章致谢词参考文献错误!未定义书签。

摘要本零件在设计加工过程中分析了轴的特点及作用,介绍了轴的数控加工工艺设计与程序编制。

要体现在对材料的选择、刀具的选择、工装夹具、定位元件、基准的选择、定位方式、对刀、工艺路线拟定、程序的编制、数控车、数控铣等。

着重说明了数控加工工艺设计的主要内容、数控加工工艺与普通加工工艺的区别及特点、控刀具的要求与特点、数控刀具的材料、选择数控刀具时应考虑的因素、工件的安装、定位误差的概念和产生的原因、数控车床的主要加工对象、数控车床的坐标系、零件图形的数学处理及编程尺寸设定值的确定〈2〉、工步顺序的安排、切削参数选择、数控铣床的主要加工对象等。

全面审核投入生产制造中。

其中轴的数控加工工艺分析、装夹、基准的选择、工艺路线的拟定、程序的编制既是重点又是难点。

前言制造业是所有与制造有关的行业的总称,是一个国家国民经济的支柱产业。

它一方面为全社会日用消费品生产创造价值,另一方面也为国民经济各部门提供生产资料和装备。