影响焦化汽油加氢装置长周期运行问题及防范措施

- 格式:pdf

- 大小:636.95 KB

- 文档页数:32

焦化汽油加氢精制过程中存在的问题与对策广州分公司加氢精制装置在处理焦化汽油的过程中,一直被两方面的问题所困扰:一是催化剂的活性下降快,装置在处理其他原料油的工况下装置催化剂使用周期都可以达到6a 甚至更长,但是在处理焦化汽油后,催化剂的使用周期只有1—2a。

频繁的更换催化剂严重的影响了装置的经济效益;二是装置反应器床层压降升高得很快,在处理焦化汽油3-6 个月后装置就由于反应器压降达到指标上限而被迫停工。

通过对同类装置的调研发现,在焦化汽油加氢精制过程中都不同程度的存在反应器压力降升高过快的现象。

那么焦化汽油加氢精制到底存在哪些特殊性,又是那些特殊性造成了反应器压力降的快速升高就成为本研究探讨的主要内容。

1 生产中出现的问题1.1 广州分公司的问题广州分公司加氢精制装置处理焦化汽油作为乙烯原料,反应床层压力降快速升高,在2003-2005年期间由于压力降问题停工六次,对装置的平稳生产影响很大。

另外在压力降升高的过程中伴随着催化剂活性的下降,往往在压力降达到指标上限时伴随着产品质量下降。

其中在2003年12 月的撇头过程中发现,由于停工前的压力降较高,导致反应器内支撑梁弯曲变形,有两根出现裂纹,所以按照设备部门的意见将反映其床层压力降的指标修改为不超过0.3Mpa。

表1为处理焦化汽油后的催化剂分析情况。

表 1 待生剂 RN-10 催化剂分析结果 项目 上部剂 中部剂 下部剂指标压碎强度 /N -1 mm -1 2426 28 < 18.0w (硫) ,% 7.37.7 7.5 w (硫) ,% 5.55.1 3.8 w ( WO 3) % 21.421.5 21.4 < 26.0 w (NiO) ,% 2.12.1 2.1 w (SiO 2) ,% 6.56.97.9 w (As 2O 3) ,% 0.280.24 0.19 比表面积 /m 2 -1 2.g-1 101 103 104< 100孔容/ml.g -1 0.18 0.18 0.20< 0.25 带碳催化剂的含量,去掉杂质后催化剂金属含量为;w (W 3O 27.0 %, w (NiO ) 2.7 %从分析数据看出该催化剂的金属组分损失较大, 这就说明催化剂上的 活性组分减少, 同时孔容变小了许多, 导致反应物与催化剂接触面积 下降,这都直接反映在催化剂的活性下降上。

研究延迟焦化装置长周期运行的制约因素与措施延迟焦化装置是炼油厂中重要的装置之一,其主要功能是将重质原油或渣油中的高分子化合物转化为较轻的馏分。

由于装置内部的高温高压环境以及原料的多变性,延迟焦化装置在长时间运行中可能会面临一些制约因素。

本文将探讨延迟焦化装置长周期运行的制约因素以及相应的解决措施。

一个重要的制约因素是装置内部催化剂的失活。

由于高温高压条件下的催化反应,催化剂会逐渐失去活性。

原料质量的波动以及催化剂中的有害物质也会加速催化剂的失活。

为了解决这个问题,可以采用定期的催化剂再生工艺,通过高温氢气处理或烧结来恢复催化剂的活性。

定期的催化剂更换也是一种有效的措施。

装置内部的管道和设备可能会因为高温高压环境以及原料中的硫化物等有害物质而受到腐蚀和磨损。

这种腐蚀和磨损会导致管道泄露和设备故障,进而影响装置的正常运行。

为了解决这个问题,可以采用不锈钢、镍基合金等耐腐蚀材料来替换容易受到腐蚀的部件。

定期的设备检修和维护也是非常重要的。

延迟焦化装置在长时间运行中可能会面临原料中的杂质含量增加、混合物比例变化等问题。

这些问题可能会导致催化剂失活、设备堵塞以及产品质量下降等。

为了解决这个问题,可以采用精细过滤和脱盐工艺来去除原料中的杂质。

建立定期的原料采样与分析系统,可以帮助及时发现原料质量的变化。

装置内部的操作和控制参数的调整也是保证延迟焦化装置长周期运行的重要因素。

合理的操作和控制可以提高装置的效率和稳定性,减少失效的风险。

设立完善的操作规程和自动化控制系统非常重要。

延迟焦化装置长周期运行的制约因素与措施包括催化剂的失活与再生、管道和设备的腐蚀和磨损、原料的杂质变化以及操作和控制的调整等。

通过采取相应的措施,可以提高装置的稳定性和运行效率,延长装置的使用寿命。

延迟焦化装置长周期生产中存在的问题及解决措施摘要:延迟焦化是工业领域十分常用的加工渣油、重油的技术。

近年来,随着行业的迅猛发展,延迟焦化装置发挥的作用越发凸显,但随着装置运行周期的加长,这些装置不一而同地出现了性能、质量问题。

本文研究延迟焦化装置长周期生产中存在的问题,列举相应的解决措施,共研究了加热炉、焦炭塔大油气管线及分馏塔存在的问题,提出相应的技术手段。

期望本文能够为相关工作者带来一定的参考作用。

关键词:延迟焦化装置;长周期生产;问题;解决措施引言:在工业领域中,延迟焦化装置有着极高的应用率,有着技术简单、投资费用少等一系列的特点,应用效益显著,帮助石化企业显著提升了生产效益。

近年来,随着石化行业的逐步发展,市场中,轻质油品的需求量有所上升,重油/渣油加工任务正在变得日益繁重,使延迟焦化装置不得不保持长周期生产状态,因此相关工作者应仔细研究延迟焦化装置现存问题,提升其运行质量。

一、加热炉问题及对策(一)问题加热炉是石化厂生产必然会用到的一类设备,长周期生产状态下,此种设备常会出现炉管结焦问题,最终影响化工厂的生产质量。

为提升加热炉的生产水平,工作人员应加强对此类现象的控制,尽可能延长此类设备的运行寿命[1]。

实践证明,出现炉管结焦问题后,管壁的温度会有所上升,进而导致管内出现压力膨胀问题,最终引发腐蚀、氧化等一系列现象的出现,此时只能对装置实施停炉进行机械清焦,但经多次机械清焦后,炉管内壁表面光滑度逐渐降低,渣油结焦倾向越发明显,结焦周期有所缩短,同时原材料性质、加工负荷为加热炉运转造成的影响也在变得越发突出。

(二)对策(1)优化原材料质量,开发重油组合工艺:原油性质深刻影响着加热炉的正常运行,如,含硫渣油的组分,与沥青十分相似,长期使用这一材料进行加工,会提升加热炉炉管表面温度,一般会超过650摄氏度。

经机械清焦处理后,炉管在运行半个月后,仍会出现结焦,因此工作人员应当加强对此类材料质量的控制;溶剂脱沥青装置在高金属原油生产中有着较高的应用率,渣油材料本身质量不佳,因此工作人员可使用组合工艺降低装置脱沥青油含量,解决结焦问题。

研究延迟焦化装置长周期运行的制约因素与措施延迟焦化装置长周期运行的制约因素及其措施石油化工行业中,延迟焦化工艺被广泛采用,因其具有较高的经济效益和良好的资源利用率。

然而,长周期的稳定运行一直是工业界面临的难题。

在长时间的操作中,设备容易受到磨损和腐蚀,这些因素将影响延迟焦化装置的生产量和质量。

因此,本文分析了延迟焦化装置长周期运行的制约因素,并提出了相应的措施。

1. 热裂解管系的损坏热裂解管系是延迟焦化装置的重要组成部分,其工作环境无论是在高温还是高压下都具有较大的冲击力。

长期运行后,热裂解管系容易发生磨损和裂纹,影响其稳定运行。

对此,应增加热裂解管系的检查周期,定期进行管道壁厚测量、超声波探伤等工作,及时发现问题并进行维护和修复。

2. 催化剂的堆塞催化剂是延迟焦化过程中不可或缺的催化剂。

虽然催化剂的使用寿命较长,但是在长周期运行后,催化剂的表面会发生撕裂和变形等现象,导致催化剂的性能逐渐下降。

堆塞严重时,会影响反应速率和延迟焦化产品质量。

因此,应定期对催化剂进行评估,并选择合适的时间,及时更换。

3. 烟气排放系统烟气排放系统是延迟焦化装置中重要的组成部分,排放效果不仅关乎设备的环保性能,还直接影响设备的性能和寿命。

长周期的运行中,烟气排放系统会遭受高温和浓度较高的有机气体的侵蚀,造成管道堵塞,减少排放效果,严重时会导致系统爆炸等安全隐患。

加强烟气排放系统的维护,增加检查频率,及时发现和处理系统中的隐患,确保系统安全。

总之,延迟焦化装置的长周期运行需要全面系统地考虑各因素,针对性地制定合理的措施,不断优化工艺和技术,从而确保设备的稳定运行。

研究延迟焦化装置长周期运行的制约因素与措施延迟焦化装置是炼油厂中一种重要的装置,它通过高温条件下将石油原料进行热分解,产生大量的石油焦和其他重质油品。

延迟焦化装置在长周期运行过程中会面临一些制约因素,如设备老化、操作不当、原料质量变化等问题。

本文将探讨延迟焦化装置长周期运行的制约因素,并提出相应的解决措施。

设备老化是导致延迟焦化装置长周期运行问题的主要因素之一。

随着设备使用时间的延长,设备件的磨损、腐蚀等问题逐渐显现。

这些问题会导致设备性能下降,影响焦化反应效果。

为解决这一问题,可以采取以下措施:1. 定期检修和维护设备。

对设备进行定期的检查、维护和维修,修复或更换受损的设备件,确保设备的正常运行。

2. 加强设备保护。

在设备的易损部位设置保护措施,如喷涂耐磨材料、加装补偿装置等,延长设备使用寿命。

操作不当也是延迟焦化装置长周期运行的一个重要因素。

操作人员对于设备的操作技术和工艺要求不熟悉,容易导致操作不当。

为解决这一问题,可以采取以下措施:1. 建立完善的操作规程和操作培训制度。

制定明确的操作规程,并对操作人员进行培训,提高其操作技术水平。

2. 引入先进的自动化控制系统。

通过引入先进的自动化控制系统,减少对操作人员的依赖,提高设备操作的准确性和稳定性。

原料质量变化也会对延迟焦化装置的长周期运行造成一定的影响。

原料的硫含量、金属含量、凝点等参数会影响焦化反应的进行。

为解决这一问题,可以采取以下措施:1. 优化原料调配。

根据原料质量的变化情况,合理调配不同原料,调整生产工艺,使其适应原料质量变化。

2. 设置预处理装置。

在延迟焦化装置前设置预处理装置,对原料进行预处理,如脱硫、脱氮等,降低原料对焦化装置的影响。

延迟焦化装置长周期运行受到设备老化、操作不当和原料质量变化等因素的制约。

通过定期检修维护设备、加强设备保护、建立完善的操作规程和操作培训制度、引入先进的自动化控制系统、优化原料调配和设置预处理装置等措施,可以有效地解决这些问题,确保延迟焦化装置的长周期运行效果。

研究延迟焦化装置长周期运行的制约因素与措施1. 引言1.1 研究背景延迟焦化装置是炼油工艺中重要的装置之一,其主要功能是将原油中的重油分解成轻质产品。

随着我国石油需求的增长和产量的提高,延迟焦化装置的长周期运行成为了炼油企业面临的重要问题之一。

研究延迟焦化装置长周期运行的制约因素和应对措施,对于提高装置的运行稳定性、减少停机时间、延长设备寿命具有重要的意义。

在实际生产中,延迟焦化装置长周期运行受到多方面因素的影响,包括原料质量波动、操作参数控制不精准、设备老化以及维护保养不及时等。

针对这些问题,建立稳定的原料供应渠道、强化操作人员培训、定期进行设备检修与更新以及实施预防性维护措施等应对措施至关重要。

只有通过综合的措施和有效的管理,才能够保证延迟焦化装置长周期运行的顺利进行。

研究延迟焦化装置长周期运行的制约因素和应对措施在实践中的重要性不可忽视。

相关研究成果将为炼油企业提供宝贵的借鉴和参考,有助于提升装置的运行效率和经济效益。

1.2 研究意义研究延迟焦化装置长周期运行的制约因素与措施具有重要的现实意义和实践价值。

延迟焦化装置在石油加工过程中扮演着至关重要的角色,其长周期稳定运行不仅能够有效提高生产效率和降低生产成本,还能够保障设备和工艺的安全稳定运行,确保产品质量符合标准要求,满足市场需求。

由于原料质量波动、操作参数控制不精准、设备老化、维护保养不及时等因素的影响,延迟焦化装置长周期运行面临着诸多挑战和困难。

深入研究延迟焦化装置长周期运行的制约因素,并提出相应的应对措施对于确保设备长周期稳定运行、提高生产效率、降低生产成本具有重要意义。

建立稳定的原料供应渠道、强化操作人员培训、定期进行设备检修与更新、实施预防性维护措施等措施将有助于解决延迟焦化装置长周期运行面临的问题,提高设备的运行效率和稳定性。

本文的研究将为延迟焦化装置长周期运行提供重要借鉴和参考,有助于实现设备的长期稳定运行和生产效益的最大化。

影响汽油加氢精制装置运转周期原因分析摘要:汽油加氢装置系统压力降的上升影响了装置长周期的稳定生产,分析了引起装置差压上升的原因及结焦机理关键词:焦化汽油加氢精制结垢烯烃1.前言大庆石化公司炼油厂300Kt/a汽油加氢精制是为大庆乙烯二期工程提供原料(石脑油)的配套工程项目,于1990年7月份建成投产。

装置为大庆石化公司设计院设计,核工业部第23公司承建,投资2131.46万元,占地4726.4平方米,设计能力为30万吨/年。

装置加工的原料主要为劣质的焦化汽油并混入部分石脑油,为乙烯裂解提供原料。

装置于2007年7月份停工检修,开工正常后至2008年1月份装置由于系统压差高被迫停工两次,导致系统压差高的主要原因是换热器结垢。

2.装置运行状况2007年7月21日开工正常,运转至2007年9月24日系统压差由0.6MPa上升至1.05MPa,10月10日装置被迫停工。

2008年1月14日装置由于系统压差较高(1.07MPa)被迫停工检修。

检修时换热器芯子抽出后发现换热器E101/1、E101/3两台换热器壳程结焦严重,其余换热器较干净。

换热器E101/1、E101/3管束之间均被堵死(尤其是顶部堵塞严重,两侧及底部堵塞相对较轻),顶部结焦厚度大约为150mm左右,见下图3.原因分析3.1 原料油性质分析大部分加氢装置的焦化汽油原料从焦化装置出来后都要经过中间罐区再进入加氢装置,大庆石化公司的焦化汽油从焦化装置出来后在中间罐区要经过静置脱水,中间罐区有3个罐交替使用,油品在进入加氢装置前在罐区需停留2~3d。

表1是不同时期焦化加氢装置原料性质的变化数据。

表1 不同时期焦化汽油加氢装置原料性质的变化从表1可以看出,焦化汽油经储存后,胶质含量发生大幅度升高,由2.8 mg/100ml提高到13.2mg/100ml。

原料的其它组成也发生较大变化:芳烃降低3.57%、溴价降低4.67%、二烯价降低7.45%,说明部分原料发生了氧化缩合反应及聚合反应。

广州分公司焦化汽油加氢装置长周期运行探讨钟宇峰(中国石化广州分公司广东广州510726)摘要:焦化汽油加氢装置由于反应器压差上升,影响了装置长周期的稳定生产,本文分析了引起本装置催化剂床层压差上升的原因,并对延长装置运转周期的措施进行深入的探讨。

关键词:焦化汽油加氢压差长周期1 前言广州分公司焦化汽油加氢精制装置设计年加工焦化柴油50万吨,该装置2010年10月投产,装置使用的催化剂是抚顺石油研究院研发的FH-40C,还有捕硅剂及FZC-102B保护剂。

装置于2010年10月13日开工正常,装置共运行了3个半月的时间,就出现反应器第一床层压差升高至0.3MPa,由于过高的差压对反应器内构件和下床层催化剂有害,装置被迫停工撇头,如何确认压差升高的原因、寻找延长装置运行周期的措施,成为装置现阶段的主要问题。

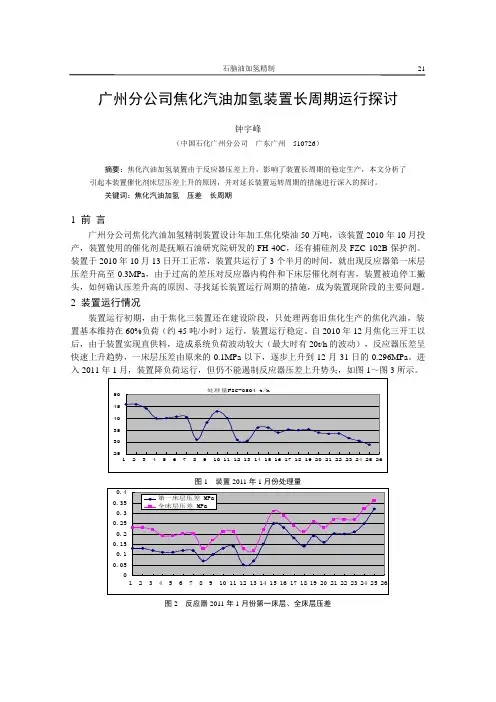

2 装置运行情况装置运行初期,由于焦化三装置还在建设阶段,只处理两套旧焦化生产的焦化汽油,装置基本维持在60%负荷(约45吨/小时)运行,装置运行稳定。

自2010年12月焦化三开工以后,由于装置实现直供料,造成系统负荷波动较大(最大时有20t/h的波动),反应器压差呈快速上升趋势,一床层压差由原来的0.1MPa以下,逐步上升到12月31日的0.296MPa。

进入2011年1月,装置降负荷运行,但仍不能遏制反应器压差上升势头,如图1~图3所示。

图1 装置2011年1月份处理量图2 反应器2011年1月份第一床层、全床层压差图3 E8301 2011年1月份压差至1月25日,装置负荷已降到装置满负荷的40%,但一床层压差仍然超过0.3MPa,1月26日装置停车撇头,2月2日装置开工加负荷至50t/h,原料改由罐区进料。

2月2日起,装置多次出现波动,原料曾出现带水现象,E8301压差开始上升,3月初,反应器一床层压差上升至0.16MPa。

图4 E8301压差PDI0801、R8301压差PDIA0702上升趋势图自2月2日起,装置出现波动,2月2日E8301压差已出现上升趋势,由原来开车后的44kPa,上升到60kPa,一直上升到140kPa时,压差有所回落,但基本维持在100kPa以上;3月2日,反应器压差也开始上升,并呈上扬趋势,3月6日已达90kPa,3月9日更达160kPa。

研究延迟焦化装置长周期运行的制约因素与措施延迟焦化装置是炼油厂中重要的装置之一,主要用于将重质石油馏分转化为高辛烷值的汽油。

在长周期运行中,延迟焦化装置常常面临一系列的制约因素,比如设备老化、操作变化和管理不善等。

本文将探讨延迟焦化装置长周期运行的制约因素与应对措施。

设备老化是延迟焦化装置长周期运行的主要制约因素之一。

在长时间的运行过程中,高温、高压、腐蚀等因素不断地对设备进行磨损,使得设备性能下降。

为了解决这个问题,可以采取以下措施:1.定期检修和维护设备。

定期对设备进行检修和维护,检查设备的磨损情况并及时更换受损部件,以保证设备的正常运行。

2.加强设备的保护措施。

采用耐磨材料对设备进行涂覆或衬里,并安装保护设备的附件,如防爆装置和防腐设施,以增强设备的耐用性。

操作变化是延迟焦化装置长周期运行的另一个制约因素。

在实际操作中,人为的操作失误或不当的操作会导致设备运行不稳定,产生一系列的问题。

为了解决这个问题,可以采取以下措施:1.加强操作培训。

向操作人员提供必要的培训,使其了解设备的工作原理和操作规程,并定期组织考核,确保操作人员具备良好的操作技能。

2.制定严格的操作规程。

制定详细的操作规程,规范操作人员的操作行为,并确保操作人员严格按照规程进行操作,减少操作变化对设备的影响。

1.建立完善的管理系统。

建立科学合理的设备管理流程和制度,明确各级管理人员的职责和权限,并加强对设备的监控和跟踪,及时发现和解决问题。

2.加强数据分析和评估。

对设备运行数据进行定期分析和评估,了解设备的运行情况,发现问题,并采取相应的措施进行改进,提高设备的可靠性和稳定性。

延迟焦化装置长周期运行的制约因素与措施是一个复杂的问题,需要综合考虑设备老化、操作变化和管理等方面的因素。

通过采取合理的措施,可以提高设备的可靠性和稳定性,延长设备的使用寿命,实现长周期运行。

延迟焦化装置长周期运行的影响因素及对策浅析摘要:延迟焦化装置长周期运行的影响因素较多,如原料性质的变化较大、焦炭塔油气管线结焦。

为了延长延迟焦化装置长周期运行周期,工作人员可从对加热炉出口的温度进行调整、调整循环比、防范炉管结焦等方面着手,实现预期的目标。

关键词:延迟焦化装置;长周期运行;影响因素;对策当前,原油重质化问题不断加快,逐步提高对轻质油产品的需求,在此背景下延迟焦化装置以工艺简单、设备投资少与技术成熟度较高的优势,逐步得到人们的重视。

然而,延迟焦化装置长周期运行的影响因素较多,很有必要提出相应的解决对策。

1延迟焦化装置长周期运行的影响因素1.1原料性质的变化较大延迟焦化装置除了可以充当炼厂的“垃圾桶”,也原料也难以优选。

对于常减压装置的减压油渣必须借助焦化轻质化处理。

但是,原料性质不断加重的过程中,逐步增加了结焦倾向,增加了操作难度,很大程度上影响了装置长周期运行[1]。

对于延迟焦化装置而言,长期运行的关键点在于加热炉的炉内不结焦,需要工作人员选择具有良好热稳定性的延迟焦化原料,确保加热炉升温期间无缩合与裂化反应,确保胶体结构更为稳定。

若沥青质与饱和烃的含量增加,就会降低延迟焦化原料的热稳定性,若破坏了胶体结构的稳定性,容易导致其出现分相结焦的问题;反之,增加了芳烃和胶纸含量,就会导致焦化原料的热稳定性被延迟,其在加热炉炉管内不容易结焦,对提高延迟焦化装置长期运行起到促进作用。

1.2焦炭塔油气管线结焦焦炭塔油气管线结焦这一问题容易导致系统的操作压力升高,对装置轻质油收率产生影响,重则还会导致焦炭塔超压的安全阀起跳的问题。

日常操作期间,油气管线结焦很大程度上受到反应温度、注入方式、急冷油性质、阻焦剂及消泡剂性质的影响。

若加热炉的出口温度升高,就会增加焦炭塔内气相符合,气相线速高就会携带大量的焦粉,导致油气管线容易结焦[2]。

加热炉出口的温度不高,就会增加焦炭塔内的泡沫,反应后期若泡沫层无终止反应,就可以给汽给水,同样会出现油气管结焦的问题。

研究延迟焦化装置长周期运行的制约因素与措施延迟焦化装置是一种常见的重油加工生产设备,具有高度的自动化控制和连续生产能力。

由于其操作条件的苛刻性和高度复杂的工艺过程,其长周期运行可能受到多种因素的限制。

本文将重点讨论这些因素并提出相应的措施。

延迟焦化装置长周期运行的制约因素之一是设备的老化和磨损。

由于高温和高压的工作环境,设备常常会出现管道堵塞、泵阀漏气等问题,导致设备性能下降甚至停工。

为了解决这个问题,可以采取定期检修、更换易损件和优化设备保养计划等措施,确保设备处于良好的工作状态。

燃料供应和质量问题也可能影响延迟焦化装置的长周期运行。

燃料的供应不稳定或者质量不达标都会影响装置的正常运行。

为了保证燃料质量,可以加强对燃料的采购和质量监控,建立完善的供应链管理系统。

加强设备的可调试性和适应性,可以提高延迟焦化装置对不同燃料质量的适应能力。

操作人员的技术能力和安全意识也是长周期运行的重要因素。

延迟焦化装置的操作要求技术水平高,熟悉设备的工作原理和常见故障处理方法。

为了保证操作的安全性,操作人员应具备良好的安全意识,熟悉应急处理措施和防火防爆设备的使用方法。

提高操作人员的技术能力和安全意识是确保延迟焦化装置长周期运行的关键。

延迟焦化装置所处的外部环境因素也可能对其长周期运行造成影响。

气候条件的变化,如温度、湿度、风力等,都可能对设备的运行产生不利影响。

适当的环境监测和条件控制是确保设备长周期运行的重要手段。

延迟焦化装置长周期运行面临着多种制约因素。

为了解决这些问题,可以采取一系列措施,包括优化设备维护计划、加强燃料质量管理、提高操作人员技术能力和安全意识等。

这些措施将有助于提高延迟焦化装置的稳定性和长周期运行能力,从而提高生产效益和降低故障风险。

研究延迟焦化装置长周期运行的制约因素与措施延迟焦化是石油炼制中重要的加工技术之一,能够将高沸点的石油馏分进行分解,得到高附加值的化学品和燃料。

然而,长周期稳定运行的延迟焦化装置却面临着多种制约因素,一旦发生故障将直接影响装置的运行效率和生产能力。

因此,本文将探讨延迟焦化装置长周期运行的制约因素以及应对措施。

制约因素1.热力学平衡度不稳定在延迟焦化装置内,床层物质流量、压力、温度等多种因素共同作用,使得塔内物质处于动态平衡状态。

然而,由于反应过程的复杂性和长周期运行过程中的温度波动等问题,热力学平衡度往往不稳定,导致延迟焦化反应效率低下。

2.反应床层结构破坏问题延迟焦化装置中的反应床层结构是非常重要的组成部分,直接影响反应过程的效率和稳定性。

但是,长时间运行会导致反应床层结构的破坏,使得流态化性能变差,反应区高度变化大等问题,从而影响整个装置的稳定性和运行效率。

3.操作人员技能水平不高延迟焦化装置是一个复杂的工程设备,需要操作人员具有良好的专业技能水平,才能保证设备的稳定运行。

然而,一些操作人员缺乏专业知识和技能,会导致操作不当,从而造成设备故障、事故等问题。

应对措施1.提高气力组织能力为了提高延迟焦化装置的运行效率和稳定性,需要在操作过程中注意调整气力组织,加强技术管理力度,及时排除设备中存在的问题。

此外,增加设备的保护措施和安全防护措施,减少设备故障的发生。

2.加强操作人员培训和技术支持为了提高操作人员的专业技能水平,需要加强操作人员培训,提高其对设备的操作和维护能力。

同时,可以邀请一些专业技术人员提供技术支持和咨询服务,为延迟焦化装置的长周期运行提供更为全面的技术支持。

3.及时更换床层和催化剂为了保证反应床层的稳定性,需要定期更换床层和催化剂,对设备进行维护和更新,避免反应床层结构的破坏问题。

此外,在床层更换的过程中还需注意充分清洗和处理,以保证操作过程的安全性和工艺的稳定性。

总结长周期运行的延迟焦化装置面临着多种制约因素,需要加强气力组织、提高操作人员技术水平、及时更换床层和催化剂等手段,才能实现更为稳定和高效的运行。

研究延迟焦化装置长周期运行的制约因素与措施作为炼油企业的核心部分,延迟焦化装置的稳定运行对于生产效率、产值和环保水平等方面有着重要的影响。

然而,在长周期运行中,延迟焦化装置的运行出现问题的概率也逐渐增大。

本文将围绕延迟焦化装置长周期运行的制约因素与措施展开探讨。

一、热力系统问题延迟焦化装置的热力系统问题主要表现为热力不平衡、流量不均衡、流体积流率过小等情况。

这些问题不仅会导致产出质量下降,还会加速设备损耗,从而降低运行效率。

为解决这些问题,可以采取以下措施:1. 采用热力循环系统,通过热量的传递来平衡热力;2. 对炉内物料流量和入炉口温度进行调整,使热量充分利用;3. 对炉内流体积流率进行优化,提高生产效率。

二、催化剂管理问题延迟焦化装置中的催化剂是重要的催化剂,对于加氢反应、氧化还原反应等都有着关键作用。

然而,由于长时间运行会导致催化剂的失活、老化等问题。

因此,催化剂的管理是延迟焦化装置长周期运行的关键。

可以采取以下措施来解决催化剂管理问题:1. 采用催化剂再生技术,延长催化剂的使用寿命;2. 定期对催化剂进行检查和维护,摸清催化剂的使用情况和性能;3. 及时更换失活和老化的催化剂。

三、废气排放管理问题延迟焦化装置的废气排放问题是长周期运行中最为重要的环保问题之一。

在设备正常运行过程中,废气排放浓度始终会存在一定的波动,因此需要定期对废气排放进行检测和调整,防止排放浓度过高。

可以采取以下措施来解决废气排放问题:1. 安装净化设备,对废气进行净化,排放出环保达标的气体;2. 加强设备管理,定期对设备进行维护和检查;3. 建立废气排放监测系统,对废气排放进行实时监测和调整。

四、安全事故管理问题延迟焦化装置是一个高温、高压、易爆炸的装置,安全管理问题十分重要。

长周期运行中,安全事故风险可能会增加,因此需要严格加强安全事故的预防和管理。

可以采取以下措施来解决安全事故问题:1. 建立完善的安全管理制度,加强安全培训和教育;2. 加强安全事故监测和处理,及时排除隐患;3. 定期进行安全演练,提高员工应对突发事件的能力。

汽油加氢脱硫装置在生产运行过程中存在的问题及应对措施摘要:在石油化工生产装置中,使用的其中一种核心生产装置就是汽油加氢脱硫装置,包含多个系统及设备。

本文主要分析该装置生产过程中出现较多的引风机系统腐蚀、分离塔堵塞严重等问题,并提出相对应的解决对策,确保装置能够正常稳定进行生产活动。

关键词:汽油加氢脱硫装置;生产运行;引风机系统;胺液发泡一、汽油加氢脱硫装置运作期间常发生的问题探讨(一)引风机系统腐蚀在汽油加氢脱硫装置进行生产活动20个月后,对加热炉引风机进行检修,发现以下问题,引风机入口连接处破损程度较重,引风机入口处因软连接位置漏水导致发生结冰现象,同时周围风道挡板也全被打开。

观察一段时间设备运行后,又发现引风机系统中的加热炉设备与分馏塔底的重沸炉已经没有氧气留存,炉膛呈现正压状态,导致该现象发生的原因是引风机已丧失排烟抽力,排烟只能通过烟道挡板进行。

究其主要原因,归根结底还是由于引风机叶片、预热器板束、入口调节阀等主要零部件受到腐蚀,同时污垢堆积产生堵塞。

(二)稳定塔堵塞严重测量未使用的汽油加氢脱硫装置和使用一年以上的稳定塔塔顶和回流罐的压力差值,能够得到差别较大的差值,测量最高压力值是0.25MPa,停止设备运行维修空冷器后,可以将压力差降至0.01 MPa,由该现象可以发现空冷器被堵塞情况。

解决空冷器堵塞问题后,再次测量稳定塔塔顶压力、温度、回流量,各项参数仍处在不稳定状态,各项参数变化幅度:塔顶压力是0.6-1.0MPa,温度是80-130℃,回流量是10-30t/h。

从测量参数能够发现稳定塔上部塔盘发生堵塞。

没有处理过的稳定塔塔顶和回流罐之间会形成较大的压力差,导致轻组分汽提受到阻碍,从而导致回流罐液位大幅度降低,回流量达不到规定标准数值,继而引发塔尖温度、压力、酸性气量产生较大波动,同时还能够模拟制作精馏效果,重汽油也因此受到多次腐蚀。

(三)脱硫单元胺液发泡脱硫装置使用时间较长时会导致循环氢脱硫单元产生胺液发泡现象,循环氢脱硫塔液会因此产生大幅度变化,从而不能确保液位指示的精准性。

影响焦化汽油加氢装置长周期生产的因素及对策摘要:文章基于对焦化汽油加氢装置的相关概述,对影响加氢装置操作效果相关因素进行了详细分析,进而对加氢装置财政优化措施进行了深入探析,以期能够为提升焦化汽油加氢装置优化质量与应用效果提供有效参考。

关键词:焦化汽油加氢装置;操作;优化;效果前言随着国民经济与科学技术的快速发展,我国在石油行业方面也取得了较大进步,尤其是在石油生产设备优化使用方面更是获得了巨大提升。

焦化汽油加氢装置就是石油产品生产过程中较为重要的常见生产设备之一,是石油生产行业必不可少的装置之一,在石油行业发展过程中发挥了重要作用。

鉴于焦化汽油加氢装置具备较大现实应用意义,探讨、分析焦化汽油加氢装置的操作优化和应用及效果显得十分重要。

我国相关机构、领域在对焦化汽油加氢装置操作和应用效果进行研究方面取得了一定成绩。

然而近年来相关应用设备技术水平得到了较大提升,当前的焦化石油加氢装置在应用效果方面难以达到越来越高的生产要求。

因此,为了确保石油产业的更好发展,加强对焦化汽油加氢装置操作的优化与应用效果提升极为必要,并将其列入当前石油设备研究行列当值,促进焦化汽油加氢装置实现较好地优化。

1焦化汽油加氢装置简介焦化汽油是乙烯装置的副带产品,主要是碳五至碳九馏分组成,其中的“三苯”含量较高,更是工业生产过程中较为重要、较为常用的化工原料。

焦化汽油加氢装置应用了两段加氢工艺,其工艺流程主要分为三个部分组成:预分馏系统、反应系统和稳定系统。

其中一段工艺流程中的反应器主要作用是对低温液相进行加氢,二段工艺流程中反应器主要是高温临氢气相运行。

焦化汽油工艺过程是,须进行焦化的油分先是进到脱碳五塔与BTX塔中,分别进行轻组分碳五,与重组分碳九的脱出操作。

接着是中心馏分中的碳六至碳八,按顺序进入一段反应与二段反应中进行加氢处理,对馏分中的不饱和烃进行加氢使其饱和,并通过加氢将馏分中的氧、硫、氯等杂质元素去除。

处理过后的馏分进入稳定系统进行H2S脱出处理,得到最后处理的馏分即为芳烃装置抽提单元的处理原料,进而得出所需的芳烃产品。

影响延迟焦化装置长周期运行问题分析及应对措施摘要:中国石化镇海炼化公司Ⅲ套延迟焦化装置,采用美国柏克德公司工艺包,设计规模为210万吨/年,以减压渣油及催化油浆为原料,设计采用0.05超低循环比,0.0103MPa超低焦炭塔操作压力,498℃的较高加热炉出口温度来提高装置液收。

Ⅲ套延迟焦化装置于2014年9月建成中交,10月一次开车成功,开工后装置总体运行平稳,但也暴露出一些问题,影响装置的安全稳定长周期运行。

关键词:延迟焦化装置;运行问题;应对措施1加热炉炉管结焦及其应对措施1.1加热炉炉管结焦问题焦化加热炉炉管管内壁附着焦炭主要是在炉管内液相边界层发生缩合反应产生,受原料性质、掺炼油浆量、循环比、加热炉注汽量和进料量、加热炉出口温度的控制、炉火燃烧情况等因素影响明显。

加热炉结焦严重后,其燃烧效率下降,在一定程度上极大的升高管壁温度,易破坏炉管性质,损坏炉管。

为此,装置只能被迫停炉清焦。

然而,经过多次清焦后,炉管内部表面的光滑度渐渐变差,缩短了炉管的使用寿命。

1.2加热炉炉管结焦的应对措施(1)催化油浆中催化剂颗粒含量大,则对加热炉炉管结焦促进作用大于抑制作用,表现为加热炉炉管结焦速度加快,反之则抑制作用大于促进作用,表现为加热炉炉管结焦速度放缓。

因此利用掺炼催化油浆的方法抑制加热炉结焦是可行的,但必须减少催化油浆中催化剂颗粒等固体杂质的含量。

(2)增加循环比可以显著降低加热炉进料沥青质含量,增加油品体系胶体稳定性,但是单纯靠提高循环比会增加加热炉负荷,对抑制加热炉结焦的作用有限。

(3)及时根据加热炉进料量调整注汽量。

调整注汽量应以设计值为基准,根据实际生产情况作适当调整。

(4)应尽量减少对辐射进料量的调整,避免进料量的大幅波动,并合理控制加热炉出口温度。

根据原料和生产周期调整加热炉出口温度设定值。

2分馏塔结盐及其应对措施2.1分馏塔结盐问题焦化原料中由S、N、Cl、O等元素形成的盐类在焦炭塔高温下反应生成N2、NH3、H2S、HCl等产物;NH3和HCl反应生成NH4Cl,NH3和H2S反应生成(NH4)2S及NH4HS。

影响焦化汽油加氢装置长周期运行因素及防范措施主讲人:孙彬位单位:抚顺石化公司石油二厂目录装置概况制约装置长周期运行问题描述 装置长周期运行防范措施总结一、装置概况1.1装置简介抚顺石化公司石油二厂66万吨/年焦化汽油加氢装置由中国石油华东院设计,吉林化建施工建设,于2010年7月建成,2012年6月建施建建投产运行设计原料为焦化汽油和烃重组汽投产运行。

设计原料为焦化汽油和烃重组汽油,设计处理量为78吨/小时,实际处理量为50吨/小时,开工负荷率为65%,产品供乙烯作为裂解原料。

121.2 装置工艺流程简介汽油加氢装置与焦化装置并称焦化联合装置 汽油加氢装置与焦化装置并称焦化联合装置,公用工程系统依托焦化装置。

装置加工原料依次通过过滤器、脱水器、原料罐,换热器,二烯烃饱和过过滤器脱水器原料罐换热器二烯烃饱和反应器,加热炉,反应器,换热器、空冷、水冷器和高分,高分顶循环氢循环利用,高分油进入汽提塔系统进行汽提并产出合格精制汽油送至烯烃厂做优质裂解原料,高分底部酸性水送至酸性水汽提装置。

本装置采用炉前混氢,高压空冷和反应产物换热器前注水方式。

汽提塔顶汽送至焦化吸收稳定系统进行再加工处理。

统进行再加工处理流程示意图1.2装置经济技术指标2012016201项目达标指标2012年2013年2014年2015年年2017年精制汽油98859929919992199299179902收率%98.8599.299.1999.2199.299.1799.02综合能耗116812161228115911681148kgoe/t 1211.6812.1612.2811.5911.6811.48加工损失率%0.150.120.110.120.130.110.08汽油收率1.2.1汽油收率% 2012年2013年2014年2015年2016年2017年1.2.2综合能耗12412.41161211211.611.22012年2013年2014年2015年2016年2017年年年年年年年加工损失率1.2.3加工损失率% 0.060.022012年2013年2014年2015年2016年2017年1.3装置处理量项目2012年2013年2014年2015年2016年2017年合计处理量/万18.1532.6240.9144.4240.7217.17193.98吨处理量/万吨4020二制约装置长周期运行问题描述二、制约装置长周期运行问题描述2.1二烯烃饱和反应器压差上升情况汽油加氢装置自2012年6月开汽以来,整体运行平稳由于原设计烃重组装置未开工装置主要行平稳,由于原设计烃重组装置未开工,装置主要加工焦化汽油及部分甲乙酮C5组分,平均负荷率保持在右约吨小时由于焦化装置间歇65%左右(约50/小时)。

由于焦化装置间歇性操作及处理量波动原因,造成汽油加氢装置系统波动较大,二烯烃饱和反应器压差短时间内呈快速上升趋势,由正常运行情况下<0.1MPa,逐步上升上升趋势由常运行情下逐步上升至0.3MPa左右。

装置随即进行降量处理,短时间内可以维持平稳操作,长时间内无法正常生产。

可以维持平稳操作长时间内无法正常生产处理措施针对以上情况,焦化汽油加氢装置分别于月月2014年4月、2014年11月、2015年5月在线撇头处理,并于2015年10月在线整体更换二烯烃催化剂。

二烯烃饱和反应器可以与系统切除,短时间内不影响装置正常生产。

装置确保在正常生产前提下,完成了在线反应器撇头处理,属国内首次,取得了降低系统压撇头处理属国内首次取得了降低系统压差的效果。

图1-1 焦化汽油加氢装置二烯烃饱和反应器换剂前压差变化趋势0.40.250.12222图2-2 焦化汽油加氢装置二烯烃饱和反应器换剂后压差变化趋势03020.30.10.220222022202220汽油加氢装置二烯烃饱和反应器撇投处理顶部瓷球表面沉积物(类似焦粉、焦炭块状物)2.2 反应系统压差上升情况222016年10月以来,焦化汽油加氢装置反应系统压差逐步呈上升趋势循环氢压缩机应系统压差逐步呈上升趋势,循环氢压缩机出入口压差最大时达1.0Mpa,设计压差为≯1.2MPa,接近设计值,严重影响循环氢压12MPa接近设计值严重影响循环氢压缩机正常运转及装置平稳生产。

经反复排查落实原因后,主反应器后部“反应产物与原落实原因后主反应器后部“反应产物与原料换热器E-603”管层铵盐结晶较严重,换热器管层出入口压差较大达到04MP左右器管层出入口压差较大,达到0.4MPa左右,正常压差不大于0.1MPa。

处理措施对此,车间针对换热器E-603管层结晶问题进行深入探讨和分析,同时采用适当降低题进行深入探讨和分析同时采用适当降低处理量和提高注水量的方法进行了调整。

调整后,在注水量提高,循环氢压缩机出入口压差呈下降趋势,反应系统压差不再上升并保持稳定状态,确保了装置长周期生产。

图3-3处理前焦化汽油加氢装置反应系统压差变化趋势(循环氢压机出入口压差)1.2080.80.420222022202220222022222图4-4处理后焦化汽油加氢装置反应系统压差变化趋势(循环氢压机出入口压差)0.80508050.790.7850.770770.755661111110000上述两图可以看出,提高注水量后,反应系统循环氢压缩机出入口压差由1.0MPa下降10MPa至0.77~0.8MPa并保持恒定,未出现压差上升趋势,虽然仍大大高于正常运行情况下的升趋势虽然仍大大高于正常运行情况下的压差,但有效控制了压差上升趋势,为装置平稳长周期运行起到重要作用将原设计注平稳长周期运行起到重要作用。

将原设计注水量2%提高至装置处理量的4~5%。

增加铵盐溶解率,降低换热器管束及空冷管束铵盐结晶,可有效解决装置反应系统压差因铵盐结晶上升的目的。

图5-5提注水量前焦化汽油加氢装置换热器E-603管层出入口压差变化趋势0450.30.450.12月月月月月月月月月月月月月月月月月月月022202220222022202图6-6提注水量后焦化汽油加氢装置换热器E-603管层出入口压差变化趋势0.410410.390360.360.3411100000002222上述两图可以看出提高注水量后换热 上述两图可以看出,提高注水量后,换热器E-603管层出入口压差由0.4MPa下降至0.36~0.38MPa并保持恒定,未出现压差上并保持恒定未出现压差上升趋势,虽然仍大大高于正常运行情况下的压差,但有效控制了压差上升趋势,增加了换热器管束铵盐溶解率,有效控制了铵盐结晶速度,为装置平稳长周期运行起到重要作用。

汽油加氢装置主反应器顶部分配盘表面沉积物(焦粉等杂质)2017年6月检修期间汽油加氢主反应器出口换热器E-601汽油加氢换热器E-603(前部注水)二、制约装置长周期运行问题描述1、由于装置原料为焦化汽油,进料中携带杂质较多,沉积在二烯烃饱和反应器R-602顶部,导致反多沉积在二烯烃饱和反应器R602顶部导致反应器顶部固体颗粒沉积物较多,堵塞反应器床层。

甲乙酮组分伊科斯2、甲乙酮C5组分,伊科斯C4组分等非原设计原料组份掺炼后,原料组成发生变化,加剧了结焦物的生成,在R-602反应器床层长期积累、沉积,导致生成在R602反应器床层长期积累沉积导致瓷球、保护剂及催化剂床层堵塞,从而导致R-602出入口压差上升同时焦化汽油中携带的少量焦粉出入口压差上升。

同时焦化汽油中携带的少量焦粉也对反应器压差有一定影响。

3、焦化汽油二烯烃含量高,在热的作用下易于产生自由基,并引发自聚、环化、脱氢、易于产生自由基并引发自聚环化脱氢缩合等反应,由低级芳烃转变为多环芳烃,进而转化为稠环芳烃,再进一步转变为焦垢。

进而转化为稠环芳烃再进步转变为焦垢二烯烃等容易在炉管内快速缩合结焦形成碳粉颗粒沉积到催化剂床层表面。

上游装置生产波动及原料性质变化对 4、上游装置生产波动及原料性质变化,对汽油加氢装置反应器床层压降有重要关系。

5、焦化汽油干点对汽油加氢装置床层压降也有影响,干点升高,原料中重组分增多,携带杂质也增多,在生产运行过程中催化剂床层杂质沉积速度提高,从而直接导致反应器床层压降上升速度提高。

6、装置注水量设计偏小,设计为装置处理量的2%,目前科学经验数据应为装置处理量的4~5%。

焦化焦化汽油加氢装置注水量偏小,是导致换热器管层铵盐结晶的主要原因。

目前装置注水量提至处理量的结晶的主要原因目前装置注水量提至处理量的4~5%后,反应系统压差得到有效控制,有力证明原设计注水量偏小。

原设计注水量偏小三、装置长周期运行防范措施1、减少上游装置生产波动,优化操作,降低原料携带杂质含量降低反应器床层杂质沉积速度延携带杂质含量。

降低反应器床层杂质沉积速度,延长生产周期。

尽量少掺或不惨非设计范围内原料组分降低2、尽量少掺或不惨非设计范围内原料组分,降低非设计原料特性影响催化剂性能及反应器床层压降速度。

速度3、平稳操作,及时加强装置参数调整,定期对二烯烃饱和反应器进行在线撇头处理,消除装置隐患。

4、优化注剂、注水操作,包括注入量,注入点位置等及时采用先进的注入方式及高科点位置等,及时采用先进的注入方式及高科技试剂。

不断更新和优化相关设备不断创新和采 5、不断更新和优化相关设备,不断创新和采取先进的生产操作技术,不断提高装置运行周期周期。

6、提高注水量,将原设计注水量2%提高至增加铵盐溶解率降装置处理量的4~5%。

增加铵盐溶解率,降低换热器管束及空冷管束铵盐结晶,可有效解决装置反应系统压差因铵盐结晶上升的目的。

四、总结对于焦化汽油加氢装置反应器床层压降及装置长周期问题本文中提到的原料中杂质装置长周期问题,本文中提到的原料中杂质、烯烃及所导致的聚合反应是不可避免的,在实际生产中,应多措并举,加强生产操作参数调整,可大幅度降低反应器床层压降上升速度。

提高注水量至装置处理量的4~5%,可提高铵盐溶解率,减少铵盐结晶,达到装可提高铵盐溶解率减少铵盐结晶达到装置长周期运行的目的。