乙苯流程图

- 格式:vsd

- 大小:119.50 KB

- 文档页数:1

乙苯生产原理1.1.1烃化反应机理1.1.1.1生成乙苯: C2H4+C6H6=C6H5C2H5在沸石催化剂上存在Lewis酸中心,可以吸附干气中的乙烯分子,生成正碳离子L-CH2CH2+,再与苯进行加成反应生成乙苯。

这一反应是可逆反应,但是在反应条件下,正向反应(烃化)比逆反应(反烃化)更有利。

烃化反应是放热反应。

反应热△H=-106.2KJ/ mol。

1.1.1.2生成多乙苯:如:C6H5C2H5+C2H4=C6H4(C2H5)2乙苯可以进一步烷基化生成二乙苯、三乙苯等。

(有邻、间、对三种异构体)1.1.1.3多乙苯反烃化: C6H4(C2H5)2+C6H6=2C6H5C2H5在反烃化反应器中,在沸石催化剂上同样存在Lewis 酸中心,吸附多乙苯分子生成正碳离子,发生烷基转移反应生成乙苯,并达到稳态浓度。

1.1.1.4生成丙苯和丁苯: C3H6+C6H6=C6H5C3H7C4H8+C6H6=C6H5C4H9干气中除含10~30(V)%的乙烯外,还含有少量的丙烯和丁烯,在烃化催化剂上,同样发生烷基化反应,生成同相应组分呈平衡的丙苯(异丙苯和正丙苯)和丁苯(4个异构体:正丁苯、异丁苯仲丁苯和叔丁基苯);丙苯和丁苯之类较高级的烷基苯不象乙苯那样稳定,在反烃化反应器中,在Lewis酸中心作用下,它们较易脱烷基,也能较容易发生相互转变,而且在低空速时,较易经过烯烃聚合和裂解转变为乙苯。

C6H5C3H7+C6H6→C6H5C2H5+C6H5CH3+C3H6C6H5C4H9+C6H6→C6H5C2H5+C6H5C3H7+C6H5CH3+C4H81.1.1.5生成甲苯:甲苯可以由非芳烃、乙苯和二甲苯生成的,且主要是由丙苯和丁苯之类较高级烷基苯生成的。

甲苯在反应器中不易通过脱烷基方法除去。

1.1.1.6生成二甲苯:在Lewis 酸中心作用下,在反应温度下,乙苯能够异构化生成二甲苯,三个二甲苯异构体之间很容易进行异构化,在反应器流出物中它们接近热力学平衡。

第1篇一、前言乙苯是一种重要的有机化工原料,广泛应用于塑料、合成橡胶、合成纤维等领域。

为确保乙苯生产过程中的安全、稳定、高效,特制定本操作规程。

二、适用范围本规程适用于乙苯生产过程中的操作管理,包括原料准备、反应、分离、储存等环节。

三、操作规程1. 原料准备(1)检查原料的质量,确保符合生产要求。

(2)将原料按照一定比例进行混合,搅拌均匀。

(3)将混合后的原料送入反应釜。

2. 反应(1)启动反应釜,调节温度、压力等参数,确保反应条件符合工艺要求。

(2)在反应过程中,密切观察反应釜内的情况,如温度、压力、颜色等,确保反应过程正常。

(3)反应结束后,关闭反应釜,进行冷却、降压处理。

3. 分离(1)将反应后的混合物送入分离塔,进行分离。

(2)调节分离塔的温度、压力等参数,确保分离效果。

(3)分离出的乙苯进入收集罐,其他组分进入废液处理系统。

4. 储存(1)将收集到的乙苯送入储存罐,注意储存罐的密封性,防止泄漏。

(2)储存过程中,定期检查储存罐的温度、压力等参数,确保储存安全。

(3)储存罐内的乙苯,根据生产需求进行出料。

5. 安全注意事项(1)操作人员必须经过专业培训,熟悉乙苯生产操作规程。

(2)操作人员需穿戴防护用品,如防毒面具、防护手套、防护服等。

(3)禁止在生产区域吸烟、饮酒。

(4)禁止将易燃、易爆物品带入生产区域。

(5)操作过程中,如发现异常情况,应立即停止操作,报告相关部门。

四、记录与检查1. 操作人员需详细记录生产过程中的各项参数,如温度、压力、产量等。

2. 定期检查设备运行状况,确保设备正常运行。

3. 定期检查生产环境,确保生产环境符合要求。

五、附则1. 本规程由生产部门负责解释。

2. 本规程自发布之日起实施,原有规定与本规程不符的,以本规程为准。

3. 如遇特殊情况,需对本规程进行修改,经相关部门批准后执行。

4. 本规程的解释权归生产部门所有。

第2篇一、目的为确保乙苯生产过程的安全、稳定和高效,特制定本操作规程。

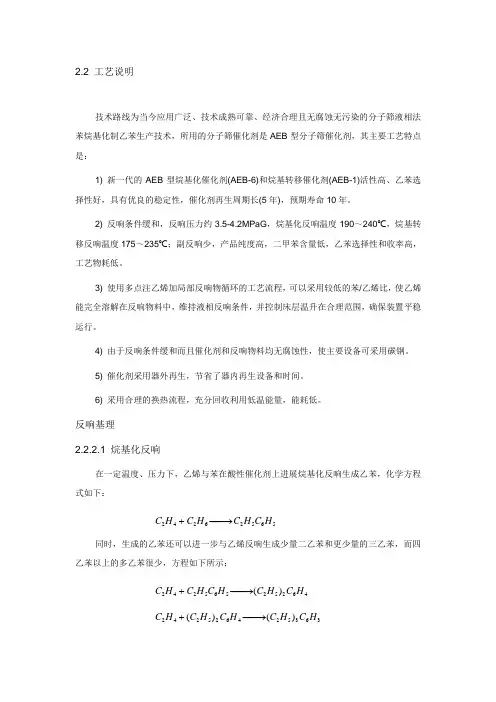

2.2 工艺说明技术路线为当今应用广泛、技术成熟可靠、经济合理且无腐蚀无污染的分子筛液相法苯烷基化制乙苯生产技术,所用的分子筛催化剂是AEB 型分子筛催化剂,其主要工艺特点是:1) 新一代的AEB 型烷基化催化剂(AEB-6)和烷基转移催化剂(AEB-1)活性高、乙苯选择性好,具有优良的稳定性,催化剂再生周期长(5年),预期寿命10年。

2) 反响条件缓和,反响压力约3.5-4.2MPaG ,烷基化反响温度190~240℃,烷基转移反响温度175~235℃;副反响少,产品纯度高,二甲苯含量低,乙苯选择性和收率高,工艺物耗低。

3) 使用多点注乙烯加局部反响物循环的工艺流程,可以采用较低的苯/乙烯比,使乙烯能完全溶解在反响物料中,维持液相反响条件,并控制床层温升在合理范围,确保装置平稳运行。

4) 由于反响条件缓和而且催化剂和反响物料均无腐蚀性,使主要设备可采用碳钢。

5) 催化剂采用器外再生,节省了器内再生设备和时间。

6) 采用合理的换热流程,充分回收利用低温能量,能耗低。

反响基理2.2.2.1 烷基化反响在一定温度、压力下,乙烯与苯在酸性催化剂上进展烷基化反响生成乙苯,化学方程式如下:56526242H C H C H C H C −→−+同时,生成的乙苯还可以进一步与乙烯反响生成少量二乙苯和更少量的三乙苯,而四乙苯以上的多乙苯很少,方程如下所示:46252565242)(H C H C H C H C H C −→−+363524625242)()(H C H C H C H C H C −→−+264523635242)()(H C H C H C H C H C −→−+H C H C H C H C H C 65522645242)()(−→−+6652655242)()(C H C H C H C H C −→−+理论上讲,从二乙苯一直到六乙苯都可以生成,但是由于苯环上乙基不断地增加,生成四乙苯、五乙苯、六乙苯的难度加大。

25万吨/年苯乙烯装置操作法常州新日化学有限公司目录1 岗位任务和管理范围 (1)1.1 岗位任务 (1)1.2 管理范围 (1)2 产品和原材料规格 (3)2.1 苯...................................................................................... (3)2.2 乙烯2.3 催化剂2.4 白土3 工艺流程说明3.1烃化反应和后烃化反应系统3.1.1 烃化反应3.1.2 后烃化反应3.1.3 蒸汽发生3.2 烃化液精馏系统4 开车前的准备工作5 投料开车6 正常操作6.1 正常控制的指标6.2 主要操作参数的控制7 停车操作 (20)7.1 正常停车7.2 紧急停车8 异常现象分析 (23)9 安全生产规定以上是氧化岗位操作法的目录格式。

在操作法的最后还附有工艺流程简图和安全生产规定。

1 岗位任务及管理范围1.1 岗位任务乙苯单元岗位的任务是将界区外来的乙烯和来自苯回收塔塔顶采出泵P-1202A/B的苯按一定比率通入二个串联操作的反应器(前烃化反应器R-1101和后烃化反应器R-1102),在加热至200℃及分子筛催化剂EBZ-500及作用下进行烃化反应生成粗乙苯,另外原料苯首先在保护反应器R-1104中脱除苯中催化剂毒物,对前烃化反应器R-1101和后烃化反应器R-1102中的催化剂起到保护作用。

而乙苯精馏单元回收的多乙苯和苯按比率加入反烃化反应器R-1103中,在加热至190℃及分子筛催化剂EBZ-100作用下发生反烃化反应生成粗乙苯。

反应生成的烃化混合液和反烃化混合液送至苯回收塔T-1201进行苯回收及粗乙苯分离,粗乙苯在乙苯回收塔T-1203进行精制得高纯度中间产品乙苯,乙苯回收塔T-1203塔釜液去多乙苯回收塔T-1204进行多乙苯回收去后烃化反应器R-1103反应得反烃化液。

本岗位还负责烃化/后烃化催化剂离线再生任务。

化工专业实验:乙苯脱氢制苯乙烯实验指导书乙苯脱氢制苯乙烯实验指导书一、实验目的1、了解以乙苯为原料,氧化铁系为催化剂,在固定床单管反应器中制备苯乙烯的过程。

2、学会稳定工艺操作条件的方法。

3、掌握乙苯脱氢制苯乙烯的转化率、选择性、收率与反应温度的关系;找出最适宜的反应温度区域。

4、了解气相色谱分析方法。

二、实验的综合知识点完成本实验的测试和数据处理与分析需要综合应用以下知识:(1)《化工热力学》关于反应工艺参数对平衡常数的影响,工艺参数与平衡组成间的关系。

(2)《化学反应工程》关于反应转化率、收率、选择性等概念及其计算、绝热式固定床催化反应器的特点。

(3)《化工工艺学》关于加氢、脱氢反应的一般规律,乙苯脱氢制苯乙烯的基本原理、反应条件选择、工艺流程和反应器等。

(4)《催化剂工程导论》关于工业催化剂的失活原因及再生方法。

(5)《仪器分析》关于气相色谱分析的测试方法。

副反应:在水蒸气存在的条件下,还可能发生下列反应:此外还有芳烃脱氢缩合及苯乙烯聚合生成焦油和焦等。

这些连串副反应的发生不仅使反应的选择性下降,而且极易使催化剂表面结焦进而活性下降。

2、影响本反应的因素(1)温度的影响乙苯脱氢反应为吸热反应,∆Ho>0,从平衡常数与温度的关系式20lnRTHTKpp可知,提高温度可增大平衡常数,从而提高脱氢反应的平衡转化率。

但是温度过高副反应增加,使苯乙烯选择性下降,能耗增大,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为:540~600℃。

(2)压力的影响乙苯脱氢为体积增加的反应,从平衡常数与压力的关系式Kp=Kn=inP总可知,当∆γ>0时,降低总压P总可使Kn增大,从而增加了反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

本实验加水蒸气的目的是降低乙苯的分压,以提高乙苯的平衡转化率。

较适宜的水蒸气用量为:水﹕乙苯=1.5﹕1(体积比)或8﹕1(摩尔比)。

(3)空速的影响乙苯脱氢反应系统中有平行副反应和连串副反应,随着接触时间的增加,副反应也增加,苯乙烯的选择性可能下降,故需采用较高的空速,以提高选择性。

苯乙烯装置工艺流程叙述一、乙苯工艺流程简述本工艺包设计的乙苯装置界区内包括烃化反应系统(亦称烃化反应系统)、苯回收系统、乙苯回收系统、多乙苯回收系统、烷基转移反应系统(亦称反烃化反应系统)。

为解决反应器在再生时停产影响,也是为了规避放大风险,烃化反应系统设计成反应器R-2101A/B、加热炉F-2101A/B、换热器E-2101A/B;E-2102A/B;E-2103A/B两套并联操作。

来自罐区的新鲜苯、油水分离器的回收苯、精馏工段回收的循环苯在T-2201苯回收塔汇合,用苯循环泵P-2201A/B泵入苯进料气化器E-2101A/B的壳程,管程的高压蒸汽将其加热而气化,气相苯分别进入两套苯换热器E-2103A/B的壳程,与管程的高温反应器出料换热而被过热。

过热后的苯被分成两股:主苯流和急冷苯流。

主苯流进入反应器进料加热炉F-2101A/B被加热到反应温度,进入烃化反应R-2101A/B。

界区外的原料乙醇用乙醇进料泵P-2101A/B加压,进入工艺水换热器E-2204,与苯塔回流罐底部排出的油水混合物换热回收热量,温度升至接近泡点,导入E-2102A/B乙醇蒸发器,用高压蒸汽将其气化,分段进入两台并联的烃化反应器。

在R-2101A/B中,乙醇发生脱水反应生成乙烯与水蒸汽,继而苯和乙烯发生烃化反应,生成乙苯及少量二乙苯、多乙苯等。

为稳定反应器的温度,每段催化剂床层之间都有与进料乙醇蒸气相混合的急冷苯进入,使反应温度在适当范围内。

反应器出料依次通过苯换热器E-2103A/B管程和苯回收塔再沸器E-2201管程被冷却后,便进入苯回收塔T-2201进行精馏分离。

T-2201塔顶馏出苯、水和轻组分尾气,塔底则采出粗乙苯。

罐区来的新鲜苯用新鲜苯泵P—2302A/B加压后通过乙苯/苯换热器冷E-2208与来自乙苯塔回流泵的产品热乙苯换热,进入苯塔回流罐V—2201,补充回流罐的液位。

苯塔回流泵将回流罐的一部分苯打入T-2201塔顶。

工艺说明工艺生产方法POSM装置以丙烯和乙苯为原料,采用共氧化法生产环氧丙烷和苯乙烯单体。

下面所示的简化方块总流程图描述了采用均相钼基环氧化催化剂的POSM技术。

POSM工艺流程方块图空气催化剂丙烯氢气SM产品EB:乙苯EBHP:乙苯过氧化氢ACP:苯乙酮MBA:甲基苄醇P0:环氧丙烷SM:苯乙烯工艺流程说明过氧化反应(100)100单元的目的是通过乙苯与空气中的氧在液相发生过氧化放热反应生成乙苯过氧化氢(EBHP),反应方程式如下:C8H10(EB)+O2(Oxy9en)—C8H I0(EBHP)在1451和下,乙苯和空气中的氧通过两个非催化、液相、串联氧化反应器反应生成乙苯过氧化氢(EBHP)。

副产物主要是甲基苄醇(苯乙醇)(MBA)和苯乙酮(ACP),此外还有醛、酚、酸和酯以及重组分等,通过保持乙苯低转化率以减少副产品的生成。

经过每个反应器的转化率为5-10%,经过两个反应器后EBHP的浓度为8-10%wt。

液相反应产物从反应器出来送至200浓缩单元,反应器顶部气相进入到乙苯回收塔底部与顶部的新鲜乙苯以及和来自200和500单元的循环乙苯逆流接触以回收反应热。

冷凝下来的乙苯、新鲜乙苯以及循环乙苯从乙苯回收塔底部进入到氧化反应器作为液相进料。

空气通过空气压缩机鼓泡进入反应器。

反应循环气通过循环气压缩机在反应器和乙苯回收塔之间建立循环气回路以控制反应的温度,循环气通过分布器进入到反应器。

乙苯回收塔顶部尾气用500单元的贫油洗涤以回收未冷凝的有机物,使尾气中的有机物含量降到非常低的水平后,送入催化转换单元。

在催化转换单元,尾气中残留的有机物被破坏后,排放至大气。

乙苯对乙苯过氧化氢的选择性与氧化反应器中的氧气分压,反应器的段数,乙苯的停留时间以及乙苯转化率有关。

乙苯过氧化氢(EBHP)浓缩(200)200单元用二效蒸发系统浓缩100单元的乙苯过氧化氢至40%wt。

回收的EB循环返回到过氧化单元。

浓缩的氧化物送到300环氧化反应单元。

工艺说明工艺特点技术路线为当今应用广泛、技术成熟可靠、经济合理且无腐蚀无污染的分子筛液相法苯烷基化制乙苯生产技术,所用的分子筛催化剂是AEB 型分子筛催化剂,其主要工艺特点是:1) 新一代的AEB 型烷基化催化剂(AEB-6)和烷基转移催化剂(AEB-1)活性高、乙苯选择性好,具有优良的稳定性,催化剂再生周期长(5年),预期寿命10年。

2) 反应条件缓和,反应压力约,烷基化反应温度190~240℃,烷基转移反应温度175~235℃;副反应少,产品纯度高,二甲苯含量低,乙苯选择性和收率高,工艺物耗低。

3) 使用多点注乙烯加部分反应物循环的工艺流程,可以采用较低的苯/乙烯比,使乙烯能完全溶解在反应物料中,维持液相反应条件,并控制床层温升在合理范围,确保装置平稳运行。

4) 由于反应条件缓和而且催化剂和反应物料均无腐蚀性,使主要设备可采用碳钢。

5) 催化剂采用器外再生,节省了器内再生设备和时间。

6) 采用合理的换热流程,充分回收利用低温能量,能耗低。

反应基理烷基化反应在一定温度、压力下,乙烯与苯在酸性催化剂上进行烷基化反应生成乙苯,化学方程式如下:56526242H C H C H C H C −→−+同时,生成的乙苯还可以进一步与乙烯反应生成少量二乙苯和更少量的三乙苯,而四乙苯以上的多乙苯很少,方程如下所示:46252565242)(H C H C H C H C H C −→−+363524625242)()(H C H C H C H C H C −→−+264523635242)()(H C H C H C H C H C −→−+H C H C H C H C H C 65522645242)()(−→−+6652655242)()(C H C H C H C H C −→−+理论上讲,从二乙苯一直到六乙苯都可以生成,但是由于苯环上乙基不断地增加,生成四乙苯、五乙苯、六乙苯的难度加大。

这一方面是因为苯环上乙基之间位阻增大,另一方面是因为多乙苯的分子结构越大越妨碍其在催化剂颗粒内的扩散,那么发生进一步反应的机会就越少。

乙苯反应岗位操作规程

乙苯反应是一种重要的化学反应,广泛应用于有机合成、药物合成和染料合成等领域。

在乙苯反应的操作过程中,需要高度的安全意识和严谨的操作规程来保障工作人员和产品的安全。

本文将就乙苯反应岗位操作规程进行详细阐述。

首先,进行乙苯反应前需要检查反应设备和实验室环境的安全性。

确保设备的正常运行,排除可能存在的安全隐患,如管道破裂、泄漏等,并做好了防护措施。

同时,在操作过程中要戴好个人防护装备,包括防护眼镜、化学手套、防护服等,以保护自身安全。

其次,进行乙苯反应前需要准备好所需的试剂和设备,并按照要求称取、配制。

在称取和配制试剂时,应严格按照规定操作,避免误操作导致危险事故的发生。

同时,需要将试剂放置在安全的地方,避免热源和直射阳光的直接照射,避免引起火灾和爆炸等危险。

第三,进行乙苯反应的过程中,需要遵守操作程序和规程。

在进行反应前,需要事先研究和掌握乙苯反应的反应机理和反应条件等相关知识,并根据实验设计,按照规定步骤进行操作。

在反应过程中,需要不断观察反应体系的变化,如颜色、气体、冒泡等现象,及时调整反应条件和程序,避免出现异常情况。

第四,进行乙苯反应后,需要对反应废物和残留试剂进行妥善处理。

对于有毒有害的废物和试剂,应按照相关规定进行集中处理和处置,避免对环境和人身造成污染和危害。

总之,在进行乙苯反应的操作过程中,安全第一,严谨操作,确保工作人员和产品的安全。

同时,积极探索创新,不断追求技术突破和产品质量的提升,推动行业的健康发展。