第六章-结晶器设计 PPT

- 格式:ppt

- 大小:4.60 MB

- 文档页数:44

通过结晶器的热流量通过结晶器放出热流,可用下列计算Q=LEVP{C1(Te-Tl)+lf+cs(Ts-To)} (3.1)式中:Q:结晶器钢水放出的热量,kj/min;L:结晶器横截面周长,4.012m;E:出结晶器坯壳厚度,0.012m;V:拉速,2.2m/min;P:钢水密度,7.4×10⒊kj/kg·℃;由此可得: Q=LEVP{C1(Te-Tl)+lf+cs(Ts-To)}=62218kj/min结晶器水缝面积计算结晶器的水缝面积与单位水流量(冷却强度)铸坯尺寸的大小以及冷却水流速有关,结晶器水缝面积可用下式计算:F=QkS×106/(3600V)(mm2)(3.2)式中:Qk:单位水流量m3/n·m,经验值取100-500m3/n·m;取100m3/n·m。

S:结晶器周边长度,4×120×103m;V:冷却水流速,取6-10m/s,实际取8m/s;即结晶器水缝面积为:F+QkS×106/(3600v)=1.67×103mm33.5 结晶器的冷却系统为使结晶器壁有较高的导热系数,在铜壁与冷却水之间不能产生水垢和沉淀物。

由于结晶器的热负荷很高,接触结晶器壁的冷却水有时会达到汽化的温度。

为了防止出现水垢,水必须经过软化处理或脱盐处理[9]。

结晶器内冷却水的流量,一般按断面周长长度每毫米2-2.5每毫米计算。

经过净化及软处理的水一般都是循环使用。

采用封闭式供水系统。

充分利用回水系压有利于节能。

3.5.1 结晶器的倒锥度钢水在结晶器内凝固是因坯壳收缩形成气隙,通常是将结晶器作成倒锥度,后者定义为:△ =(S上—S下)/S上×L (3.3)式中:△:结晶器的倒锥度 %/m;S上,S下:结晶器的上边口,下边口长;L:结晶器长度。

倒锥度取值不能太小,也不能太大。

过小则作用不大,过大则增大了拉坯阻力,甚至卡钢而不能出坯[9]。

通过结晶器的热流量通过结晶器放出热流,可用下列计算Q=LEVP{C1(Te-Tl)+lf+cs(Ts-To)} (3.1)式中:Q:结晶器钢水放出的热量,kj/min;L:结晶器横截面周长,4.012m;E:出结晶器坯壳厚度,0.012m;V:拉速,2.2m/min;P:钢水密度,7.4×10⒊kj/kg·℃;由此可得: Q=LEVP{C1(Te-Tl)+lf+cs(Ts-To)}=62218kj/min结晶器水缝面积计算结晶器的水缝面积与单位水流量(冷却强度)铸坯尺寸的大小以及冷却水流速有关,结晶器水缝面积可用下式计算:F=QkS×106/(3600V)(mm2)(3.2)式中:Qk:单位水流量m3/n·m,经验值取100-500m3/n·m;取100m3/n·m。

S:结晶器周边长度,4×120×103m;V:冷却水流速,取6-10m/s,实际取8m/s;即结晶器水缝面积为:F+QkS×106/(3600v)=1.67×103mm33.5 结晶器的冷却系统为使结晶器壁有较高的导热系数,在铜壁与冷却水之间不能产生水垢和沉淀物。

由于结晶器的热负荷很高,接触结晶器壁的冷却水有时会达到汽化的温度。

为了防止出现水垢,水必须经过软化处理或脱盐处理[9]。

结晶器内冷却水的流量,一般按断面周长长度每毫米2-2.5每毫米计算。

经过净化及软处理的水一般都是循环使用。

采用封闭式供水系统。

充分利用回水系压有利于节能。

3.5.1 结晶器的倒锥度钢水在结晶器内凝固是因坯壳收缩形成气隙,通常是将结晶器作成倒锥度,后者定义为:△ =(S上—S下)/S上×L (3.3)式中:△:结晶器的倒锥度 %/m;S上,S下:结晶器的上边口,下边口长;L:结晶器长度。

倒锥度取值不能太小,也不能太大。

过小则作用不大,过大则增大了拉坯阻力,甚至卡钢而不能出坯[9]。

结晶器内部构造结晶器内部构造一、引言结晶器是用来进行晶体生长的装置。

结晶器内的结构和设计对于晶体的生长具有重要的影响。

本文将从结晶器内部的构造角度,介绍结晶器主要组成部分的功能和设计要点,以及常见的结晶器类型和应用。

二、结晶器的主要组成部分1. 壳体结晶器的壳体是整个装置的支撑结构,通常由优质耐热材料制成。

壳体的设计要合理,能够承受结晶过程中的高温和高压。

2. 隔热屏结晶器内部温度较高,为了防止热量散失,需要在壳体内部设置隔热屏。

隔热屏通常由耐热材料制成,能够有效降低结晶器内部温度的下降速率,提高结晶效率。

3. 搅拌装置搅拌装置是结晶过程中的重要组成部分。

它能够通过搅拌将溶液中的成分均匀分布,促进晶体的生长。

常见的搅拌装置有搅拌叶片、搅拌轴和驱动装置等。

在设计搅拌装置时,应考虑结晶过程中的气泡和溶液波动对于晶体生长的影响,并选择适当的搅拌速度和方式。

4. 温度控制装置结晶过程中温度的控制对于晶体生长非常重要。

温度控制装置通常由热传导材料、加热元件和温度传感器组成。

热传导材料能够均匀分布温度,加热元件通过调节能量输入来控制结晶器的温度,温度传感器用于监测和反馈结晶器内的温度变化。

5. 过滤装置结晶过程中,溶液中的杂质会影响晶体的质量和生长速度。

过滤装置能够通过过滤溶液中的杂质,净化溶液并提高晶体的纯度。

过滤装置通常包括滤芯、滤筒和支撑结构等。

三、常见的结晶器类型和应用1. 批式结晶器批式结晶器是最简单的结晶器类型,适用于小规模生产和实验室研究。

它能够在相对较短的时间内得到较高质量的晶体。

批式结晶器通常采用单层结构,搅拌装置直接与溶液接触。

2. 连续结晶器连续结晶器适用于大规模工业生产,能够实现连续供应高质量晶体。

连续结晶器通常采用多级结构,将结晶过程分为多个阶段进行。

每个阶段都有相应的搅拌装置和温度控制装置,以确保结晶器内部的温度和溶液浓度的稳定。

3. 蒸发结晶器蒸发结晶器是利用溶液中溶质的饱和度随温度变化而变化的原理进行结晶。

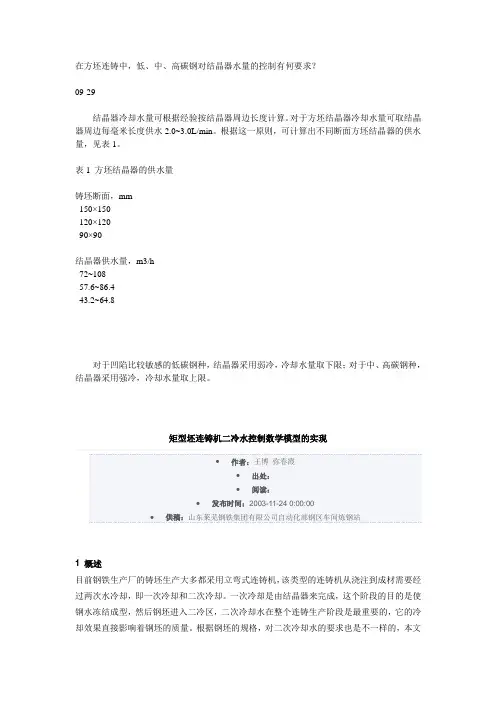

在方坯连铸中,低、中、高碳钢对结晶器水量的控制有何要求?09-29结晶器冷却水量可根据经验按结晶器周边长度计算。

对于方坯结晶器冷却水量可取结晶器周边每毫米长度供水2.0~3.0L/min。

根据这一原则,可计算出不同断面方坯结晶器的供水量,见表1。

表1 方坯结晶器的供水量铸坯断面,mm150×150120×12090×90结晶器供水量,m3/h72~10857.6~86.443.2~64.8对于凹陷比较敏感的低碳钢种,结晶器采用弱冷,冷却水量取下限;对于中、高碳钢种,结晶器采用强冷,冷却水量取上限。

矩型坯连铸机二冷水控制数学模型的实现∙作者:王博弥春霞∙出处:∙阅读:∙发布时间:2003-11-24 0:00:00∙供稿:山东莱芜钢铁集团有限公司自动化部钢区车间炼钢站1 概述目前钢铁生产厂的铸坯生产大多都采用立弯式连铸机,该类型的连铸机从浇注到成材需要经过两次水冷却,即一次冷却和二次冷却。

一次冷却是由结晶器来完成,这个阶段的目的是使钢水冻结成型,然后钢坯进入二冷区,二次冷却水在整个连铸生产阶段是最重要的,它的冷却效果直接影响着钢坯的质量。

根据钢坯的规格,对二次冷却水的要求也是不一样的,本文主要介绍大方坯连铸机的二次冷却水模型。

2 二冷水的工艺简介及控制思路钢水从钢包注入中间罐后,经由水口进入结晶器进而冻结成型,然后在引锭杆的牵引下钢坯进入二冷区。

二冷水的控制方式根据现场实际工艺要求(包括钢种、规格、质量等要求),理论上确定沿浇铸方向预测凝固厚度梯度和温度分布变化,与实测表面温度和拉速来控制冷却水的流量和压力。

再经过PID调节对钢坯进行不同程度的冷却。

3 二冷水数学模型的控制方式首先要对矩形坯连铸机的生产工艺特点及设计控制系统的优缺点进行具体的分析,掌握各设备的控制方法和控制参数,然后确定相应的计算方法。

3.1 二冷水控制方法配水系统分为结晶器冷却水和二次冷却水两大部分,结晶器冷却为全水冷却,分为宽窄两个回路,水量不同;二次冷却水分四段进行配水控制,即足辊段、Ⅰ段、Ⅱ段、Ⅲ段,共分为七个回路。

结晶器内部构造摘要:一、结晶器简介二、结晶器内部构造1.容器2.冷却系统3.搅拌器4.晶体生长区域5.收集器三、结晶器内部构造对晶体质量的影响正文:结晶器是化工、石油、冶金等工业中广泛应用的设备,主要用于制备晶体。

结晶器内部构造的不同,会影响到晶体的形成和质量。

一、结晶器简介结晶器是用于制备晶体的设备,其内部构造会直接影响到晶体的形成和质量。

结晶器可以应用于化工、石油、冶金等工业领域,制备的晶体广泛应用于各个行业。

二、结晶器内部构造1.容器结晶器通常由不锈钢等材料制成,具有耐腐蚀、耐高温等特性。

容器内部可以是光滑的表面,也可以是具有一定纹理的表面,以促进晶体生长。

2.冷却系统结晶器内部需要保持恒定的温度,因此通常配备有冷却系统,包括水冷和油冷等。

冷却系统的设计会影响到结晶器的稳定性和晶体质量。

3.搅拌器结晶器内部通常需要搅拌,以保持晶体生长所需的均匀性和稳定性。

搅拌器可以是固定式的,也可以是旋转式的,具体形式取决于结晶过程的需求。

4.晶体生长区域晶体生长区域是结晶器内部最关键的部分,其设计直接影响到晶体的形成和质量。

根据晶体生长原理,晶体生长区域可以设计为不同的形状和尺寸,如圆柱形、板状等。

5.收集器结晶器内部需要设置收集器,用于收集生长的晶体。

收集器可以是固定的,也可以是移动的,以适应不同结晶过程的需求。

三、结晶器内部构造对晶体质量的影响结晶器内部构造的优化,可以提高晶体的形成速度和质量。

例如,适当的容器尺寸和形状可以促进晶体生长;合理的冷却系统设计可以保持结晶过程中的温度稳定,提高晶体质量;适当的搅拌器和收集器设计,可以提高晶体生长速度和收率。

第一章引言随着毕业设计的临近结束,大学期间的学习就要结束啦,经历了尽半个学期的毕业设计及其毕业实习,确实也让我们对我们的专业有了更深层次的认识和理解,特别是经历了大学期间的最后一次的毕业设计,可以说融合了我们在四年期间所学的所有知识,所以要想完完整整的保质保量的做好这次设计就必须下一番苦功夫,将以前学的不扎实的科目在这次设计涉及到的从新拿出书来好好认认真真的在学习。

我这次做的是结晶器足辊总成的设计,通过这次的设计也让我对连铸有了不少的了解。

1.1连铸的发展概况:a连铸发展的概况:早在19世纪中期H.贝塞麦就提出了连续浇注液态金属的设想。

随后还有其他人对此项技术进行过研究。

由于当时科学水平的限制,未能用于工业生产。

知道1933年,现代连铸的奠基人—S容汉斯提出并发展了结晶器振动装置之后,才奠定了连铸在工业的应用的基础。

从二十世纪三十年代开始,连铸已成功用于有色金属生产。

二次世界大战后,前苏联,美,英奥地利等国家相继建成一些半工业的实验设备,进行连铸钢的研究。

1950年,容汉斯和曼内斯曼公司合作,建成世界上第一台能浇注5t钢水的连铸机。

近年来,传统连铸的高效化生产,在各工业发达国家取得了长足的进步,特别是高拉速技术已引起人们的高度重视。

通过采用新型结晶器及新的结晶器冷却方式,新型保护渣,结晶器非正弦振,结晶器内电磁制动及液面高度精度检测和控制等一系列技术措施,目前常规大板坯的拉速已由0.8—1.5m/min提高到2.0—2.5m/min,最高可达3m/min使连铸机的生产能力大幅度提高生产成本降低,给企业带来了极大的经济效益。

高速连铸技术在今后仍然会继续发展。

b连铸发展概况:我国是研究和应用连铸较早的国家之一,早在二十世纪五十年代就开始探索性的工作。

1957—1959年间先后建成三台立式连铸机。

1964年在重钢三厂建成一台断面为180mm*1500mm板坯弧形连铸机,这是世界上工业应用最早的弧形连铸机之一。

通过结晶器的热流量通过结晶器放出热流,可用下列计算Q=LEVP{C1(Te-Tl)+lf+cs(Ts-To)}(3.1)式中:Q:结晶器钢水放出的热量,kj/min;L:结晶器横截面周长,4.012m;E:出结晶器坯壳厚度,0.012m;V:拉速,2.2m/min;。

为了防止出现水垢,水必须经过软化处理或脱盐处理[9]。

结晶器内冷却水的流量,一般按断面周长长度每毫米2-2.5每毫米计算。

经过净化及软处理的水一般都是循环使用。

采用封闭式供水系统。

充分利用回水系压有利于节能。

3.5.1结晶器的倒锥度钢水在结晶器内凝固是因坯壳收缩形成气隙,通常是将结晶器作成倒锥度,后者定义为:△ =(S上—S下)/S上×L(3.3)式中:△:结晶器的倒锥度%/m;S上,S下:结晶器的上边口,下边口长;L:结晶器长度。

倒锥度取值不能太小,也不能太大。

过小则作用不大,过大则增大了拉坯阻力,甚至卡钢而不能出坯[9]。

高碳钢的收缩量大,所以须用较大的倒锥度[7]。

高速拉坯时,应采用较小的倒锥度。

在此设计中,倒锥度可取0.96%/m,为了不致产生太大的拉坯阻力。

实际的倒锥度略小于上述值,约为0.4-0.8%/m。

3.5.2结晶器冷却水量的计算(3.4)3.5)即;W=Q/(△Q)=2468L/min=48.1m3/h=801L/min。

3.6结晶器的重要参数针对小方坯连铸机,结晶器设计为弧形结晶器,因为拉坯速度较高,结晶器的长度定为900毫米。

结晶器的材质查阅有关资料后,我们考虑到结晶器的热疲劳寿命,决定采用铜铬合金(含Gr0.5-0.9)。

3.6.1结晶器的构造结晶器的结构如图所示,其内管为冷拔异性无缝钢管。

外面套有刚制外壳,钢管与铜套之间有约7毫米的缝隙通以冷却水,即冷却水缝。

钢管与铜套制成弧形。

铜管的上口通过法兰用螺钉固定在钢制外壳上。

如图4-4所示,铜管的下口一般为自由端,允许热胀冷缩;但上下口都必须密封,防止漏水。