漏斗型结晶器漏斗形状的设计

- 格式:doc

- 大小:100.50 KB

- 文档页数:8

加油漏斗成形方法

加油漏斗的成形方法一般分为以下几个步骤:

1. 准备材料:首先需要准备一块合适的塑料或金属材料片,可以选择硬质塑料或不锈钢材料。

具体尺寸可以根据所需容量和使用要求进行确定。

2. 绘制设计图:根据加油漏斗的形状和尺寸要求,使用铅笔或计算机软件绘制出漏斗的平面形状和立体图。

3. 制作模具:将设计图样转移到纸板或软木上,然后用工具制作一个漏斗的模具,可以根据需要选择剪刀、刀具等制作工具。

4. 材料切割:用模具将塑料或金属材料片进行切割,保证切割的边缘平整、光滑。

5. 形状成型:将切割好的材料片放置在一个漏斗形状的模具上,利用加热或冷处理等方法将材料片按照模具的形状进行成型。

可以使用加热烙铁或火炬等设备进行加热,或者将材料片放入冷水中进行冷却。

6. 雕刻和修整:根据需要,在成型完成后对漏斗的边缘进行修整和雕刻,使其更加美观和实用。

7. 清洁和检查:最后将成型的漏斗进行清洁,检查是否有任何瑕疵或不完整的地方,需要进行修复或重新成型。

通过以上步骤,便可以完成一个加油漏斗的成形过程。

需要注意的是,使用金属材料时需要注意安全,避免切割和加热时产生危险。

漏斗型结晶器漏斗形状的设计盛义平赵静一(燕山大学)摘要分析了SMS漏斗型结晶器在使用中出现局部高温、产生热裂纹、寿命低的原因,提出了结晶器漏斗形状的更为合理的设计要求和设计方法。

关键词漏斗型结晶器漏斗曲面设计DESIGN OF FUNNEL-CURVED SURFACE OFFUNNEL-SHAPED MOLDSHENG Yiping ZHAO Jingyi(Yanshan University)ABSTRACT The reasons of local overheating,thermal cracking resultingin shorter life of funnel-shaped mold are investigated.The more reasonable requirements and method for designing funnel-shaped mold are suggested. KEY WORDS funnel-shaped mold,funnel-curved surface,design1 前言薄板坯连铸具有节约能源、减少基建投资、降低生产成本、提高钢材收得率等许多优点,是国际上竞相开发的重大新技术。

利用高温坯壳的可塑性和凝固收缩性开发的横剖面形状从上到下变化的漏斗型结晶器是薄板坯连铸的关键技术之一。

具有代表性的当属SMS漏斗型结晶器和DANIELI透镜型结晶器,见图1。

变横剖面结晶器形状复杂,加工成本高,所以希望结晶器有较长的使用寿命。

但是,薄板坯连铸的高拉速加大了结晶器的热负荷,再加上漏斗形状设计得不尽合理,使结晶器的使用寿命还未达到其预期的寿命。

DANIELI公司分析了SMS漏斗型结晶器后指出[1],在结晶器的横剖面上,在AB直线与BC直线的交点B处,铸坯凝固壳与结晶器壁间存在着一个约0.6 mm的间隙,DANIELI公司开发的透镜型薄板坯结晶器在横剖面上用一段光滑的曲线BC代替了SMS结晶器在相应位置处的直线,使结晶器的整个横剖面曲线光滑连接,B点处的间隙下降到0.06 mm。

漏斗制作工艺

漏斗是一种常见的液体容器,用于将液体从一个容器转移到另一个容器。

下面是漏斗的制作工艺:

1.准备材料:漏斗的形状可以根据需要选择,通常包括一个塑料管、一个底部带孔的塑料板或一个玻璃漏斗。

2.清洗材料:确保所有材料都经过清洗,以去除任何可能存在的污垢或杂质。

3.制作塑料管:将塑料管固定在漏斗的底部,并确保其牢固。

4.制作底部带孔的塑料板:将塑料板固定在漏斗的顶部,并在其底部留出一些孔,以便液体流出。

5.组装漏斗:将塑料管和塑料板组合在一起,形成一个完整的漏斗。

确保所有部件牢固,并确保漏斗的形状和尺寸符合要求。

6.测试漏斗:使用漏斗转移液体,并确保其能够正常工作。

如果漏斗存在任何问题,需要重新调整或更换部件。

以上就是漏斗的制作工艺,希望以上信息对您有帮助!。

结晶器种类及主要特点文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)结晶器种类及主要特点 2010-9-27 9:09:27薄板坯和中薄板坯连铸技术的核心是结晶器。

对于结晶器的研究主要有以下种类:1、漏斗形结晶器1)几何形状德马克公司ISP工艺的第一代立弯式结晶器,上部是垂直段,下部是弧形段,侧板可调,上口断面是矩形,尺寸为(60-80)mm×(650-1330)mm。

意大利阿维迪厂采用了该工艺,并略作修改,上口断面形状,由原平行板形改为小漏斗形。

西马克公司CSP工艺所用的漏斗形结晶器,上口宽边两侧均有平行段,再与圆弧段相连接,上口断面较大。

这个漏斗形状在结晶器内保持到长700mm,结晶器出口处铸坯厚度为50-70mm。

2)主要特点漏斗形结晶器打破了传统板坯连铸结晶器在任意横截面均相同的限制,其结晶器腔内凝固壳的形状及大小按非矩形截面逐步缩小的规律变化。

但是,钢液在这种结晶器内凝固时要产生变形,特别是拉坯过程中机械变形产生的应力可能导致固液界面裂纹发生,并最终影响热轧带卷的质量。

因此,漏斗形结晶器的理想形状是尽量减小坯壳间两相区的弯曲变形率,使坯壳在固液变形率小于发生裂纹的临界应变率。

2、H2结晶器1)几何形状意大利达涅利公司FISC工艺是其代表FISC工艺优点是内部容积达,通过的钢液流量大,且有更好的钢液自然减速效应。

该结晶器长度为1200mm,宽度为1220-1620mm,厚度为50、60、65、70mm。

2)主要特点该结晶器鼓肚形状由上至下贯穿整个铜板,并一直延续到扇形I段的中部。

结晶器出口处为将铸坯鼓肚形状矫平而特别设计了一组带孔型的辊子,对铸坯鼓肚进行矫平的设备长度比仅用连铸机结晶器时长两倍,即与仅用结晶器来矫平坯壳的鼓肚相比,坯壳上所受应力大大降低。

并且H2结晶器内部体积增大,可以盛装更多的钢液。

同时,结晶器上部尺寸加大,可使水口形状设计更合理,保证结晶器内液面稳定,提高保护渣的润滑效果,改善热交换条件,提高拉速,减少裂纹倾向。

布氏漏斗标准

布氏漏斗标准是一种常用于实验室中分离和过滤液体和固体物质的工具。

它由一个上部宽口和一个下部长颈组成,中间连接着一个斜面,形状类似于漏斗。

布氏漏斗具有以下几个标准要求。

首先,布氏漏斗的材料需要选用化学惰性材质,例如玻璃或者耐酸碱的塑料。

这是因为在许多实验中,涉及到腐蚀性物质或者需要进行加热的情况,因此漏斗需要能够耐受这些恶劣的条件。

其次,布氏漏斗的宽口应该足够大,以便于快速倒入液体样品或混合物。

宽口的设计能够避免溅射,并且使得取样更加容易。

第三,布氏漏斗的颈部长度和角度也是需要标准的。

颈部长度应该足够长,以便在倒置漏斗时,液体可以顺利流下,而不会反流或喷溅。

角度的设计需要使得流体能够顺利倾倒,并且有利于过滤和分离。

最后,布氏漏斗设计中还需要考虑到过滤器的要求。

在分离固体和液体时,布氏漏斗通常与滤纸或其他过滤介质一起使用。

因此,过滤器的尺寸和形状需要与漏斗相匹配,以确保过滤的高效性和准确性。

布氏漏斗标准的遵守可以保证实验结果的准确性和可重复性。

科学家和实验室技术人员都应该熟悉这些标准,并在使用布氏漏斗时遵循规定的操作步骤,以确保实验的成功和安全。

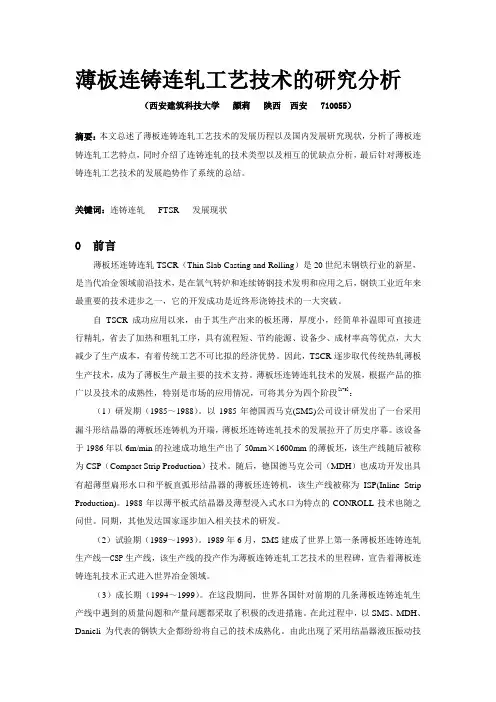

薄板连铸连轧工艺技术的研究分析(西安建筑科技大学颜莉陕西西安 710055)摘要:本文总述了薄板连铸连轧工艺技术的发展历程以及国内发展研究现状,分析了薄板连铸连轧工艺特点,同时介绍了连铸连轧的技术类型以及相互的优缺点分析,最后针对薄板连铸连轧工艺技术的发展趋势作了系统的总结。

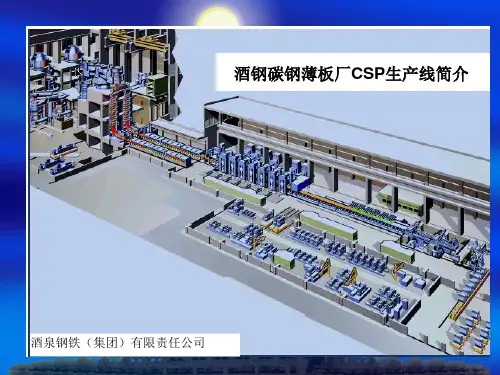

关键词:连铸连轧FTSR 发展现状0 前言薄板坯连铸连轧TSCR(Thin Slab Casting and Rolling)是20世纪末钢铁行业的新星,是当代冶金领域前沿技术,是在氧气转炉和连续铸钢技术发明和应用之后,钢铁工业近年来最重要的技术进步之一,它的开发成功是近终形浇铸技术的一大突破。

自TSCR成功应用以来,由于其生产出来的板坯薄,厚度小,经简单补温即可直接进行精轧,省去了加热和粗轧工序,具有流程短、节约能源、设备少、成材率高等优点,大大减少了生产成本,有着传统工艺不可比拟的经济优势。

因此,TSCR逐步取代传统热轧薄板生产技术,成为了薄板生产最主要的技术支持。

薄板坯连铸连轧技术的发展,根据产品的推广以及技术的成熟性,特别是市场的应用情况,可将其分为四个阶段[1-5]:(1)研发期(1985~1988)。

以1985年德国西马克(SMS)公司设计研发出了一台采用漏斗形结晶器的薄板坯连铸机为开端,薄板坯连铸连轧技术的发展拉开了历史序幕。

该设备于1986年以6m/min的拉速成功地生产出了50mm×1600mm的薄板坯,该生产线随后被称为CSP(Compact Strip Production)技术。

随后,德国德马克公司(MDH)也成功开发出具有超薄型扁形水口和平板直弧形结晶器的薄板坯连铸机,该生产线被称为ISP(Inline Strip Production)。

1988年以薄平板式结晶器及薄型浸入式水口为特点的CONROLL技术也随之问世。

同期,其他发达国家逐步加入相关技术的研发。

(2)试验期(1989~1993)。

方形漏斗的尺寸比例可以根据具体的使用需求和设计要求进行确定。

一般来说,方形漏斗的设计应考虑到以下因素:

1. 物料性质:不同类型的物料在流动过程中具有不同的特性,如密度、粘度、流动性等。

这些因素都会影响漏斗的尺寸和形状。

2. 流量要求:漏斗的尺寸和形状也会影响物料的流动速度和流量。

在设计时需要考虑到实际的流量要求,并根据需要进行漏斗的尺寸调整。

3. 设备布局:漏斗常作为物料输送系统的一个组成部分,需要和其他设备进行协调和布局。

在确定漏斗尺寸时,还需要考虑到设备的布局和相互之间的空间关系。

4. 操作和维护:漏斗的设计应便于操作和维护。

需要考虑到人员进出、清洁、维修等方面的需求,以确保漏斗的安全和稳定运行。

基于以上因素,确定方形漏斗的尺寸比例时,可以参考以下一些常见的规则:

1. 底面积比例:一般来说,底面积应该比漏口的面积大,以确保物料能够充分沉积在底部。

底面积与漏口面积的比例通常为3:1到4:1。

2. 高度比例:高度与宽度的比例通常为1:1到1:2之间。

如果需要更大的流量,则可以适当增加高度。

3. 角度:漏斗的角度直接影响物料的流动速度和流量。

一般来说,角度越陡峭,流量越大,但如果角度太陡峭会导致物料堆积和卡料。

因此,角度的大小通常在45度到60度之间。

需要注意的是,以上仅为方形漏斗尺寸比例的一些常见规则,具体的设计应根据实际情况进行调整和优化。

炉外精炼与连续铸钢一.填空题。

1.为了创造最佳的冶金反应条件,到目前为止,所采用的基本手段不外乎(渣洗)、(真空)、(搅拌)、(加热)、(喷吹)等五种。

2.常用的搅拌方法有(机械搅拌)、(利用重力或大气压力搅动钢液)、(喷吹气体搅拌)、(电磁搅拌)等。

3.影响混匀时间的影响因素有(比搅拌功率)、(喷口数目)、(喷口位置)、(钢包直径)、(吹入深度)、(被搅拌液体的性质)等。

4.循环脱气法在操作和设计时应考虑的主要设计参数有(处理容量)、(循环因数)、(处理时间)、(循环流量)、(真空度)和(真空泵的抽气能力)。

5.钢包喷粉的主要缺点是(增加了钢液的热量损失)。

6.电弧炉与钢包炉配合时,电弧炉炉渣的去除方法有(各种机械除渣法)、(换包法)、(电弧炉低位出钢)、(炉底出钢)等。

7.炉外精炼用的透气砖有三种类型,即(弥散型)、(缝隙型)、(定向型)。

8.炉外精炼方法主要分为(渣洗)、(吹氩)、(真空脱气)、(大吨位钢液的真空脱气)、(带有加热装置)的炉外精炼方法、(低碳钢液的精炼)、(固体料的添加方法)等七类。

9.炉外精炼的特点是(二次精炼)、(创造较好的冶金反应动力学条件)、(二次精炼的容器具有浇注功能)。

10.对炉外精炼技术所采用的精炼手段的要求是(具有独立性)、(作用时间可以控制)、(作用能力可以控制)、(精炼手段的作用能力再现性要强)、(便于与其他手段组合)、(操作方便、设备简单)、(基建投资和运行费用低)。

11.前生产中应用的炉外处理设备大体上有三种类型:(钢包)、(转炉型容器)和(专用炉外处理装置)。

12.钢包包衬由(永久层)、(工作层)、(渣线层)、(包底层)组成。

13.滑板砖是影响控制钢水流量的关键部位。

目前国内使用的滑板砖材质有:(高铝砖)、(铝碳砖)、(铝锆碳质),多数工厂使用(高铝质)。

14.在热状态下进行铸坯表面缺陷在线检测的主要方法有(工业电视摄像法),(涡流检测法)。

15.连铸机都配有支承辊和拉矫,其开口度要符合工艺要求。

一种下料漏斗结构

1. 漏斗主体:下料漏斗的主体部分,通常为圆锥形或方形,用于接收和储存物料。

2. 下料口:位于漏斗底部,用于将物料排出漏斗。

3. 支撑结构:用于支撑漏斗主体,通常为钢架或混凝土结构。

4. 进料口:位于漏斗顶部,用于接收物料并将其导入漏斗主体。

5. 出料口:位于漏斗底部,用于将物料排出漏斗。

6. 控制阀门:用于控制物料的流量和下料速度,通常位于进料口或出料口处。

7. 传感器:用于检测漏斗内物料的液位或重量,以便及时掌握物料的下料情况。

8. 密封装置:用于防止物料泄漏和粉尘飞扬,通常位于进料口和出料口处。

下料漏斗的结构设计应根据具体的使用要求和工况条件进行合理的

选择和配置,以确保其安全、高效、稳定地运行。

漏斗的优化设计课题:用一块半径为R 的圆形铁皮制作成正圆锥形漏斗,需要在圆形铁皮上先截去一个扇形,然后将所得的扇形的两个半径边缘设法接好锋,试通过建立数学模型分析处所截取扇形的中心角是多大,才能使得所制成的漏斗的容积达到最大?进而求出这最大容积。

相关知识背景:现实生活中所见到的漏斗形状分很多种:(圆柱形漏斗) (梨形漏斗) (球形漏斗)(锥形漏斗)模型假设:(1) 设圆形铁皮半径长为 R ,(2) 设所剪掉的小扇形圆心角为a 度,(3) 设焊成圆锥形漏斗的圆面半径为r,周长为c(4) 设圆锥形漏斗的高为h.(5) 漏斗底部的小出口忽落不计,漏斗形状近似圆锥。

如图:模型建立:(1)漏斗的容积计算需要用到圆锥的体积计算公式 即:213V r h π= (2)求圆锥的底面半径r 由36022360a c R r ππ︒︒-=⋅=得到360360a r R ︒︒-=⋅ 求解h :在直角三角形SOA 中,OA=r,SA=R ,22360360a h R r ︒︒-=-=2222( )RR- ()360a a ︒︒-22(720 )R= ()求圆锥形漏斗容积V231313603360360360(720)3(360)V r h a a a a a aπππ︒︒︒︒︒︒︒=--=⋅⋅-⋅⋅-⋅=⋅2222223( )R(720 )R ()()( )R 模型求解:为使V 取到最大值,只需使360(720)a a a ︒︒-⋅-⋅2( )式达到最大值,设为y, 即360(720)a a a ︒︒-⋅-⋅2y=( )则333(360)R V y π︒⋅=⋅⋅对y 进行平方可得 2222360(720)][720](720)a a a a a a a ︒︒︒︒︒-⋅-⋅=-⋅+⋅⋅-222y =[( )(360)用换元法设 2720a a Q ︒⋅-=2(0,360)(0,(360))a Q ︒︒︒︒∈∴∈22[][][]y Q Q Q Q Q︒︒︒∴=-⋅=-⋅-⋅222(360)(360)(360)[][]22Q Q Q ︒︒-⋅-⋅=22(360)(360) 根据:当,,0a b c >时,33()33a b c a b c abc abc ++++≥⇒≤ 当且仅当a b c ==时,abc 取到最大值。

结晶器种类及主要特点 2010-9-27 9:09:27薄板坯和中薄板坯连铸技术的核心是结晶器。

对于结晶器的研究主要有以下种类:1、漏斗形结晶器1)几何形状德马克公司ISP工艺的第一代立弯式结晶器,上部是垂直段,下部是弧形段,侧板可调,上口断面是矩形,尺寸为(60-80)mm×(650-1330)mm。

意大利阿维迪厂采用了该工艺,并略作修改,上口断面形状,由原平行板形改为小漏斗形。

西马克公司CSP工艺所用的漏斗形结晶器,上口宽边两侧均有平行段,再与圆弧段相连接,上口断面较大。

这个漏斗形状在结晶器内保持到长700mm,结晶器出口处铸坯厚度为50-70mm。

2)主要特点漏斗形结晶器打破了传统板坯连铸结晶器在任意横截面均相同的限制,其结晶器腔内凝固壳的形状及大小按非矩形截面逐步缩小的规律变化。

但是,钢液在这种结晶器内凝固时要产生变形,特别是拉坯过程中机械变形产生的应力可能导致固液界面裂纹发生,并最终影响热轧带卷的质量。

因此,漏斗形结晶器的理想形状是尽量减小坯壳间两相区的弯曲变形率,使坯壳在固液变形率小于发生裂纹的临界应变率。

2、H2结晶器1)几何形状意大利达涅利公司FISC工艺是其代表FISC工艺优点是内部容积达,通过的钢液流量大,且有更好的钢液自然减速效应。

该结晶器长度为1200mm,宽度为1220-1620mm,厚度为50、60、65、70mm。

2)主要特点该结晶器鼓肚形状由上至下贯穿整个铜板,并一直延续到扇形I 段的中部。

结晶器出口处为将铸坯鼓肚形状矫平而特别设计了一组带孔型的辊子,对铸坯鼓肚进行矫平的设备长度比仅用连铸机结晶器时长两倍,即与仅用结晶器来矫平坯壳的鼓肚相比,坯壳上所受应力大大降低。

并且H2结晶器内部体积增大,可以盛装更多的钢液。

同时,结晶器上部尺寸加大,可使水口形状设计更合理,保证结晶器内液面稳定,提高保护渣的润滑效果,改善热交换条件,提高拉速,减少裂纹倾向。

3、平行板形直结晶器1)几何形状奥钢联公司CONROLL工艺是其代表。

结晶器种类及主要特点 2010-9-27 9:09:27薄板坯和中薄板坯连铸技术的核心是结晶器。

对于结晶器的研究主要有以下种类:1、漏斗形结晶器1)几何形状德马克公司ISP工艺的第一代立弯式结晶器,上部是垂直段,下部是弧形段,侧板可调,上口断面是矩形,尺寸为(60-80)mm×(650-1330)mm。

意大利阿维迪厂采用了该工艺,并略作修改,上口断面形状,由原平行板形改为小漏斗形。

西马克公司CSP工艺所用的漏斗形结晶器,上口宽边两侧均有平行段,再与圆弧段相连接,上口断面较大。

这个漏斗形状在结晶器内保持到长700mm,结晶器出口处铸坯厚度为50-70mm。

2)主要特点漏斗形结晶器打破了传统板坯连铸结晶器在任意横截面均相同的限制,其结晶器腔内凝固壳的形状及大小按非矩形截面逐步缩小的规律变化。

但是,钢液在这种结晶器内凝固时要产生变形,特别是拉坯过程中机械变形产生的应力可能导致固液界面裂纹发生,并最终影响热轧带卷的质量。

因此,漏斗形结晶器的理想形状是尽量减小坯壳间两相区的弯曲变形率,使坯壳在固液变形率小于发生裂纹的临界应变率。

2、H2结晶器1)几何形状意大利达涅利公司FISC工艺是其代表FISC工艺优点是内部容积达,通过的钢液流量大,且有更好的钢液自然减速效应。

该结晶器长度为1200mm,宽度为1220-1620mm,厚度为50、60、65、70mm。

2)主要特点该结晶器鼓肚形状由上至下贯穿整个铜板,并一直延续到扇形I 段的中部。

结晶器出口处为将铸坯鼓肚形状矫平而特别设计了一组带孔型的辊子,对铸坯鼓肚进行矫平的设备长度比仅用连铸机结晶器时长两倍,即与仅用结晶器来矫平坯壳的鼓肚相比,坯壳上所受应力大大降低。

并且H2结晶器内部体积增大,可以盛装更多的钢液。

同时,结晶器上部尺寸加大,可使水口形状设计更合理,保证结晶器内液面稳定,提高保护渣的润滑效果,改善热交换条件,提高拉速,减少裂纹倾向。

3、平行板形直结晶器1)几何形状奥钢联公司CONROLL工艺是其代表。

漏斗型结晶器漏斗形状的设计盛义平赵静一(燕山大学)摘要分析了SMS漏斗型结晶器在使用中出现局部高温、产生热裂纹、寿命低的原因,提出了结晶器漏斗形状的更为合理的设计要求和设计方法。

关键词漏斗型结晶器漏斗曲面设计DESIGN OF FUNNEL-CURVED SURFACE OFFUNNEL-SHAPED MOLDSHENG Yiping ZHAO Jingyi(Yanshan University)ABSTRACT The reasons of local overheating,thermal cracking resultingin shorter life of funnel-shaped mold are investigated.The more reasonable requirements and method for designing funnel-shaped mold are suggested. KEY WORDS funnel-shaped mold,funnel-curved surface,design1 前言薄板坯连铸具有节约能源、减少基建投资、降低生产成本、提高钢材收得率等许多优点,是国际上竞相开发的重大新技术。

利用高温坯壳的可塑性和凝固收缩性开发的横剖面形状从上到下变化的漏斗型结晶器是薄板坯连铸的关键技术之一。

具有代表性的当属SMS漏斗型结晶器和DANIELI透镜型结晶器,见图1。

变横剖面结晶器形状复杂,加工成本高,所以希望结晶器有较长的使用寿命。

但是,薄板坯连铸的高拉速加大了结晶器的热负荷,再加上漏斗形状设计得不尽合理,使结晶器的使用寿命还未达到其预期的寿命。

DANIELI公司分析了SMS漏斗型结晶器后指出[1],在结晶器的横剖面上,在AB直线与BC直线的交点B处,铸坯凝固壳与结晶器壁间存在着一个约0.6 mm的间隙,DANIELI公司开发的透镜型薄板坯结晶器在横剖面上用一段光滑的曲线BC代替了SMS结晶器在相应位置处的直线,使结晶器的整个横剖面曲线光滑连接,B点处的间隙下降到0.06 mm。

Thomas等人亦分析研究了SMS结晶器[2],发现SMS结晶器的最高温度比传统的厚板坯连铸机结晶器的最高温度高60~70 ℃;在结晶器的各个横剖面上,最高温度出现在漏斗区域的外弯处(漏斗的侧边缘),最低温度出现在漏斗区域的内弯处(靠近钢液的入口);在结晶器的纵剖面上,最高温度出现在弯月面处,然后随离结晶器上口距离增大而下降,在漏斗的下边缘处温度突然升高,然后又继续下降;在开浇和稳定操作时,最高温度处产生最大压应力,在更换浸入式水口时,钢水液面下降至漏斗的底部以下,结晶器温度下降到接近于室温,最大压应力又变成了最大拉应力,交变的热负荷导致了在漏斗区域的侧边缘处产生裂纹,结晶器寿命只有原预计的40 %[2,3]。

图 1 SMS漏斗型(a)和DANIELI透镜型(b)结晶器的上口Fig.1The entries of SMS funnel-shaped mold (a) and DANIELIlens-shaped mold (b)在SMS漏斗型结晶器中,弯月面处的初生坯壳沿拉坯方向在漏斗区内运行时,其横向曲率从上到下逐渐减小,其类似于矫直过程。

但当坯壳途经漏斗的边缘进入平面区域时,由于结晶器纵横两个方向上的剖面轮廓曲线均不光滑,将使坯壳曲率和运动方向发生突变;又由于坯壳自身有一定的刚性,其蠕变变形需要一定时间,当坯壳曲率的变化速率跟不上结晶器内腔曲率的变化时,必将在该处与结晶器壁间产生间隙。

由坯壳的粘—塑性行为可知,坯壳曲率和运动方向的突变还将使坯壳本身受到较大的弯曲(矫直)应力。

可以想象,拉坯速度愈高,产生的间隙将愈大。

这就是SMS结晶器在漏斗的边缘处出现局部最高温度,产生裂纹,导致寿命降低的根本原因。

所以,必须更为合理地设计结晶器的漏斗曲面形状,只有当结晶器漏斗曲面在纵横两个方向上的剖面轮廓曲线的曲率均连续变化时,才能满足“钢液在漏斗形部分形成的凝固壳在向下运动(拉坯)至平行截面的过渡区域内所受的弯曲(矫直)应力应最小”的条件[4],也才能消除坯壳与结晶器壁间的间隙,消除局部过热,提高结晶器的使用寿命。

2 漏斗形状的设计要求(1) 满足安置浸入式水口的要求。

这一要求是容易满足的,只要结晶器的漏斗内腔能允许浸入式水口插入结晶器中钢液一定的深度并与结晶器内壁保持适当的间距就可以了。

(2) 满足坯壳凝固收缩的要求。

要满足这一要求,结晶器内腔的横剖面轮廓曲线的周长在拉坯方向的收缩率必须等于或小于坯壳的凝固收缩率,否则,在结晶器内壁与坯壳之间,或者出现过大的间隙,增加传热热阻;或者使拉坯阻力过大,甚至把坯壳拉断。

因此,必须对结晶器中钢液的凝固收缩和结晶器的温度场和热变形进行计算,合理地确定漏斗部分的锥度。

文献[5]认为,结晶器开口度β≤10°。

(3) 漏斗曲面在纵横方向上的曲率变化率要与坯壳的弯曲变形速率相适应。

由上面的分析可知,由于坯壳自身有一定刚性,其蠕变变形需要一定的时间,在漏斗曲面纵横剖面上的轮廓曲线的曲率突变处,坯壳与结晶器内壁之间将出现局部间隙,使该处的传热情况变坏,导致结晶器的寿命降低。

因此,漏斗轮廓曲面在纵横方向上的曲率均应连续变化,且变化率不宜太大。

3 漏斗形状设计3.1 结晶器上口的轮廓曲线首先确定结晶器上口轮廓曲线的z0、x和R的值,其中R要满足[4,5]式中,D为漏斗最低点处的坯壳厚度。

下面由对曲率连续变化的要求确定结晶器的上口曲线,见图2图 2 漏斗型结晶器的上口曲线Fig.2The top curve of funnel-shaped mold因要求曲线ABCD的曲率连续变化,BC弧应为凹弧,CD弧应为凸弧,C点为拐点。

坐标原点取在B点处,设C点的坐标为(xC 、zC)。

在BC弧上,B、C两点的曲率零,所以,在B、C两点之间,曲率应有一最大值,设在αxC 处取得该最大值Km,0<α<1,据此,可设BC弧的曲率为K BC=C1x2+C2x+C3(1)由KBC 在B、C及αxC处的条件,可求得系数C1、C2和C3将各系数代回式(1),得在CD弧上,C点的曲率为零,D点的曲率,设CD弧的曲率由C 点线性地增加到D点,则K CD =C4x+C5 (4)由KCD 在C、D两点的条件可确定系数C4和C5将式(5)代回式(4),得式(3)、(6)为曲线BCD的曲率方程式。

为求得曲线BCD,在式(3)和式(6)中,注意到便得到曲线BCD的微分方程式由式(7)和边界条件z(0)=0,z(xC )=zC,在[0,xC]上可求得凹弧BC;由式(8)和边界条件z(xC )=zC,z(xD)=z,在[xC,xD]上,又可求得凸弧CD。

在式(7)、(8)和相应的边界条件中,有4个参数xC 、zC、α和Km,调整这4个参数的值,可改变曲线的形状,结合结晶器的总宽度,以满足安置浸入式水口和坯壳凝固收缩的要求。

式(7)、(8)为非线性二阶微分方程式,难以求得精确解,可用有限差分法求其数值解。

采用中心差分格式,把[0,xC ]和[xC,xD]分别作n等分和m等分,在[0,xC]上,,式(7)和相应的边界条件变为在[xC ,xD]上,,式(9)和相应的边界条件变为采用牛顿迭代法由式(9)和式(10)求得的结晶器上口漏斗轮廓曲线的,见图3,整个轮廓曲线可由对称性求得。

3.2 漏斗轮廓曲面的形成根据坯壳凝固收缩的要求,在确定了开口倾角(β≤10°)之后,便。

GF为可确定漏斗的基本高度y图 3 计算的漏斗型结晶器的上口曲线Fig.3 Calculated top curve of funnel-shaped mold平行于结晶器上口的直线,漏斗的基本轮廓曲面可由直线AG等速地移至EF(A点沿曲线ABCDE移动)所形成的曲面构成,见图4。

显然,在结晶器内腔图 4 横向曲率连续变化的漏斗内表面Fig.4Continuously variation of transverse curvature of funnel-shaped moldinner surface的任一横剖面曲线A′B′C′D′E′上,其曲率是连续变化的,而且横向曲率在纵向是从上到下连续等值地变至为零。

可见,该漏斗曲面在横向满足了曲率连续变化的要求。

但是,与SMS漏斗型结晶器一样,图4处,漏斗部分与平行所示的结晶器在任一纵剖面上,在漏斗的底边缘y截面部分是两条直线相交接,最大交角即为β,不满足曲率连续变化的要求。

这可用一过渡区域将它们连接起来,以满足纵向曲率也连续变化的要求。

显然,在任一纵剖面上,过渡曲线的曲率方程式与式(3)应是相值似的。

为了便于结晶器的加工制造,可使漏斗的锥度进一步减小,y增大到大于结晶器的高度l,使漏斗部分与平行截面的过渡区域延伸至“零段”的中部,由支撑辊径的连续变化形成漏斗的下半部分(DANIELI 透镜型参考文献1 魏祖康.关于薄板坯连铸机结晶器内腔形状的探讨.第五届连续铸钢学术会议论文集.1995,86~93.2 Thomas G,O'Connorel.Modeling the Thin Slab Continuous Casting Mold.Metallurgical and Materials Transaction B,1994,25B(3).3 周祖德.从国外的实践看SMS薄板坯连铸.甘肃冶金,1992,(1):1~6.4 陈杰.薄板坯连铸结晶器漏斗部分的设计研究.钢铁,1993,28(1):22~25.5 干勇.中宽度薄板坯连铸工艺特性研究.钢铁研究学报,1993,5(3):7~14.联系人:盛义平,教授,秦皇岛(066004)燕山大学机械工程学院。