高速电主轴动力学特性分析综述

- 格式:doc

- 大小:1.77 MB

- 文档页数:17

文章编号 :1001-2265(2010 09-0020-03收稿日期 :2010-03-05; 修回日期 :2010-04-133基金项目 :浙江省自然科学基金 (X106874作者简介 :巫少龙 (1970— , 男 , 浙江衢州人 , 衢州职业技术学院副教授 , 博士 , 主要研究方向为机械制造及自动化、机械优化设计 , (E -mail wushaol ong@qzc . cn 。

基于 ANSYSWorkbench 的高速电主轴动力学特性分析3巫少龙 1, 张元祥2(1. 衢州职业技术学院 , 浙江衢州 324000; 2. 浙江工业大学 , 杭州 314000摘要 :论文阐述了影响高速电主轴抗振能力的固有特性、动力响应和动力稳定性动力学特性。

以高速、大功率的铣削加工中心电主轴为研究对象 , 采用ANSYS Workbench 有限元软件对电主轴进行模态分析 , 研究电主轴的振型、固有频率和临界转速 , 获得电主轴各阶频率和振型 , 指出主轴远离抗振性的频率要求以及前支承的刚度和阻尼对主轴系统的振动的影响。

通过模态分析为进一步的动力学分析提供必要的依据。

关键词 :电主轴 ; 动力学分析 ; ANSYS Workbench 中图分类号 :TH16; TG65文献标识码 :ABa sed on ANS Y S W orkbench H i gh Speed Electr i c ity Sp i n dle D ynam i cs Character isti c Ana lysisWU Shao 2l ong 1, Z HANG Yuan 2xiang2(1. Quzhou College of Technol ogy Quzhou, Quzhou Zhejiang 2. ofTechnol ogy, Hangzhou 314000, ChinaAbstract:This paper describes the i m of of dyna m ic re 2s ponse of the inherent high 2s peed high 2power m illing s p indle ele ment s oft w are ANSYSWorkbench s p indle modal a 2nalysis natural frequency and critical s peed access t o electricity and the natural fre 2quencies and vibrati on s p indle type . Pointed out that the s p indle a way fr om the anti 2vibrati on frequency of requests and the f or mer bearing stiffness and da mp ing of the s p indle syste m vibrati on . Thr ough the modal a 2nalysis for further p r ovide the necessary basis for dyna m ic analysis . Key words:electricity s p indle; kinetic analysis; ANSYS workbench0引言高速电主轴是高速机床的核心部件 , 它将机床主轴与变频电机轴合二为一 , 即将主轴电机的定子、转子直接装入主轴组件内部 , 也被称为内装式电主轴 , 其间不再使用皮带或齿轮传动副 , 从而实现机床主轴系统的“ 零传动” [1]。

滚动轴承电主轴系统动力学研究综述1. 本文概述本文主要对滚动轴承电主轴系统的动力学研究进行了综述。

文章回顾了滚动轴承电主轴系统动力学建模中的轴承建模、主轴轴承系统建模、电主轴热特性建模以及主轴机电耦合传动特性建模的技术现状。

文章对电主轴动力学仿真的传递矩阵法、有限元法和软件开发方面的进展进行了评述。

结合工程实际,文章具体分析了轴承预紧、轴承材料、电主轴发热以及主轴机械参数对电主轴动态特性的影响规律。

文章展望了滚动轴承电主轴系统动力学研究的未来发展趋势。

通过本文的综述,旨在为相关领域的研究人员提供一个全面的参考,以促进滚动轴承电主轴系统动力学研究的发展。

2. 滚动轴承电主轴系统概述滚动轴承电主轴系统是现代精密机械装备中的关键组件,尤其在高速、高精度加工领域发挥着不可替代的作用。

该系统主要由电动机、滚动轴承和主轴三部分构成,其中电动机提供驱动力,滚动轴承负责支撑和定位,主轴则作为工作执行机构。

滚动轴承电主轴的设计和优化对于提高整个机械系统的性能至关重要。

滚动轴承是电主轴系统的核心部件,它承受着径向和轴向的载荷,同时还需要满足高速旋转的要求。

滚动轴承的性能直接影响着电主轴的刚度、阻尼和动态特性。

对滚动轴承的材料选择、结构设计、制造工艺等方面都有着严格的要求。

电主轴作为整个系统的动力输出端,其性能直接决定了加工质量和效率。

电主轴的设计需要综合考虑动力学、热力学、电磁学等多学科知识,以确保在高速旋转过程中具有足够的稳定性、精度和可靠性。

滚动轴承电主轴系统的动力学特性也是研究的重点。

系统的动态性能不仅受到轴承和主轴本身的影响,还与外部激励、工作环境等因素密切相关。

对滚动轴承电主轴系统进行动力学建模、分析和优化,是提高系统性能的关键途径。

滚动轴承电主轴系统是一个复杂的机械系统,其性能受到多方面因素的影响。

为了进一步提高系统的性能,需要对其进行深入的研究和优化,包括滚动轴承的改进、电主轴的设计以及系统动力学特性的分析等方面。

高速电主轴技术乔志敏 S1203027 摘要:通过阐述了高速电主轴的发展历程、高速电主轴的结构以及高速电主轴设计制造过程中的关键技术,分析了高精度、高转速电主轴对数控机床性能的影响。

实践证明,采用高速加工技术可以解决机械产品制造中的诸多难题,能够获得特殊的加工精度和表面质量,高精度高转速电主轴功能部件,对提高数控机床的性能具有极大的影响。

关键词:高速电主轴;高精度;数控机床Abstract: Based on the development of high-speed motorized spindle and the main str ucture of the motorized and the key technologies in the manufacturing process of high -speed motorized spindle, it analyzes the high precision, high speed electric spindle of influence on the performance of the numerical control machine. Practice has proved t hat high-speed processing technology can solve many problems in the manufacturing of mechanical products, and it can obtain special machining accuracy and surface qual ity. High precision and high speed motorized spindle features have a great impact on t he performance of CNC machine tools .Keywords: high-speed motorized spindle, high precision, CNC machine1.高速电主轴的现状与发展早在20世纪50年代,就已出现了用于磨削小孔的高频电主轴,当时的变频器采用的是真空电子管,虽然转速高,但传递的功率小,转矩也小。

数控机床高速电主轴技术综述报告引言近年来,随着高速加工技术的迅猛发展和广泛应用,各工业部门,特别是航天、汽车和模具加工等行业,对高速度、高精度数控机床的需求迅猛增长。

传统的滚动轴承主轴结构难以满足数控机床的高转速、高精度的要求。

高度电主轴作为高速机床的核心部件,其研究进展对数控机床技术的发展影响很大。

一、高速电主轴的概念电主轴是在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术,它与直线电机技术、高速刀具技术一起,把高速加工推向一个新时代。

电主轴是一套组件,它包括电主轴本身及其附件:电主轴、高频变频装置、油雾润滑器、冷却装置、内置编码器、换刀装置等。

电动机的转子直接作为机床的主轴,主轴单元的壳体就是电动机机座,并且配合其他零部件,实现电动机与机床主轴的一体化。

目前,随着电气传动技术(变频调速技术、电动机矢量控制技术等)的迅速发展和日趋完善,高速数控机床主传动系统的机械结构已得到极大的简化,基本上取消了带轮传动和齿轮传动。

机床主轴由内装式电动机直接驱动,从而把机床主传动链的长度缩短为零,实现了机床的“零传动”。

这种主轴电动机与机床主轴“合二为一”的传动结构形式,使主轴部件从机床的传动系统和整体结构中相对独立出来,因此可做成“主轴单元”,俗称“电轴”(ElectricSpindle,Motor Spindle)。

由于当前电主轴主要采用的是交流高频电动机,故也称为“高频主轴”(High FrequencySpindle)。

由于没有中间传动环节,有时又称它为“直接传动主轴”(Direct Drive Spindle)。

二、高速电主轴的结构组成高速电主轴单元包括动力源、主轴、轴承和机架四个主要部分,是高速机床的核心部件。

这四个部分构成一个动力学性能及稳定性良好的系统,在很大程度上决定了机床所能达到的切削速度、加工精度和应用范围。

高速电主轴单元的性能取决于主轴的设计方法、材料、结构、轴承、润滑冷却、动平衡、噪声等多项相关技术,其中一些技术又是相互制约的,包括高速和高刚度的矛盾、高速和大转矩的矛盾等。

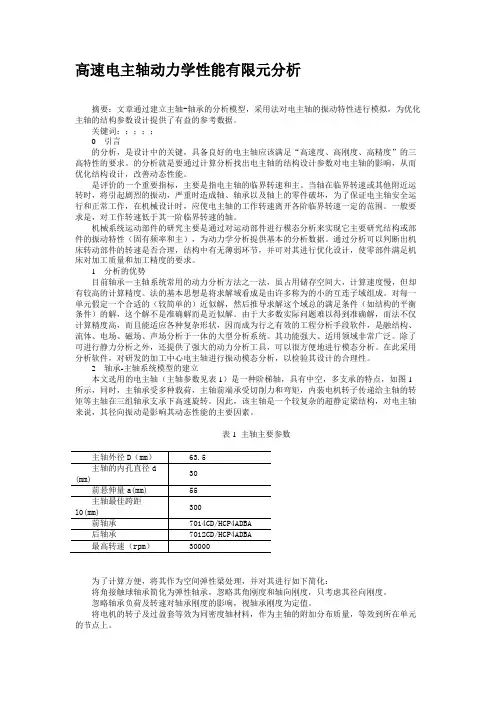

高速电主轴动力学性能有限元分析摘要:文章通过建立主轴-轴承的分析模型,采用法对电主轴的振动特性进行模拟,为优化主轴的结构参数设计提供了有益的参考数据。

关键词:;;;;0引言的分析,是设计中的关键,具备良好的电主轴应该满足“高速度、高刚度、高精度”的三高特性的要求。

的分析就是要通过计算分析找出电主轴的结构设计参数对电主轴的影响,从而优化结构设计,改善动态性能。

是评价的一个重要指标,主要是指电主轴的临界转速和主。

当轴在临界转速或其他附近运转时,将引起剧烈的振动,严重时造成轴、轴承以及轴上的零件破坏,为了保证电主轴安全运行和正常工作,在机械设计时,应使电主轴的工作转速离开各阶临界转速一定的范围。

一般要求是,对工作转速低于其一阶临界转速的轴。

机械系统运动部件的研究主要是通过对运动部件进行模态分析来实现它主要研究结构或部件的振动特性(固有频率和主),为动力学分析提供基本的分析数据。

通过分析可以判断出机床转动部件的转速是否合理,结构中有无薄弱环节,并可对其进行优化设计,使零部件满足机床对加工质量和加工精度的要求。

1分析的优势目前轴承—主轴系统常用的动力分析方法之一法,虽占用储存空间大,计算速度慢,但却有较高的计算精度。

法的基本思想是将求解域看成是由许多称为的小的互连子域组成。

对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件)的解,这个解不是准确解而是近似解。

由于大多数实际问题难以得到准确解,而法不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段软件,是融结构、流体、电场、磁场、声场分析于一体的大型分析系统。

其功能强大、适用领域非常广泛。

除了可进行静力分析之外,还提供了强大的动力分析工具,可以很方便地进行模态分析。

在此采用分析软件,对研发的加工中心电主轴进行振动模态分析,以检验其设计的合理性。

2轴承-主轴系统模型的建立本文选用的电主轴(主轴参数见表1)是一种阶梯轴,具有中空,多支承的特点,如图1所示,同时,主轴承受多种载荷,主轴前端承受切削力和弯矩,内装电机转子传递给主轴的转矩等主轴在三组轴承支承下高速旋转。

高速机械系统的动力学特性分析与控制一、引言随着科技的进步,高速机械系统在现代工业中扮演着至关重要的角色。

这些系统往往由复杂的机械结构和精密的控制系统组成,能够实现高速运动和高精度的加工。

然而,由于高速机械系统的特殊性,其动力学特性分析与控制成为一项挑战性工作。

本文将探讨高速机械系统的动力学特性、分析方法和控制策略。

二、高速机械系统的动力学特性1. 惯性特性高速机械系统通常由大量的旋转部件组成,因此其惯性特性较为显著。

这些旋转部件的惯性矩对系统的动态响应有很大影响。

在进行动力学分析时,需要考虑到部件的质量、惯性矩以及它们之间的连接方式。

2. 弹性特性除了惯性特性外,高速机械系统还具有一定的弹性特性。

这是由于机械结构的刚度和材料的弹性导致的。

在高速运动时,机械结构的弹性变形会对系统的运动产生影响,影响系统的稳定性和精度。

3. 摩擦特性摩擦是高速机械系统中常见的能量损失机制之一。

摩擦力对系统的动态性能和能耗都有重要影响。

因此,在进行动力学分析时,需要对摩擦力进行准确建模,并引入适当的控制策略来减小摩擦损失。

三、高速机械系统的动力学分析方法1. 刚体动力学方法在对高速机械系统进行动力学分析时,常常采用刚体动力学方法来简化问题。

该方法基于刚体假设,忽略了机械系统的弹性变形。

通过建立刚体模型,可以进行定性和定量的动力学分析。

2. 弹性动力学方法虽然刚体动力学方法可以简化问题,但忽略了机械结构的弹性变形,导致分析结果不够准确。

因此,在需要考虑弹性特性的情况下,可以采用弹性动力学方法。

该方法将弹性结构建模为弹簧-质点系统,利用振动理论进行动力学分析。

3. 复合动力学方法为了更加准确地描述高速机械系统的动力学特性,可以将刚体动力学方法和弹性动力学方法相结合,采用复合动力学方法。

该方法可以在保留刚体动力学的简洁性的同时,考虑弹性变形对系统动态响应的影响。

四、高速机械系统的控制策略1. 反馈控制反馈控制是高速机械系统常用的控制策略之一。

《机械模态分析与实验》结课论文高速电主轴模态分析综述班级研1201姓名赵川学号2012020003高速电主轴模态分析综述前言高速电主轴是高速机床的核心部件, 它将机床主轴与变频电机轴合二为一, 即将主轴电机的定子、转子直接装入主轴组件内部, 也被称为内装式电主轴( Built- in Motor spindle) ,其间不再使用皮带或齿轮传动副。

其具有结构紧凑、重量轻、惯性小、动态特性好等优点, 并改善了机床的动平衡, 避免振动和噪声, 在超高速机床中得到广泛应用。

随着科学技术的发展,高速精密加工技术已广泛应用于高端装备制造各个行业。

高速精密数控机床目前成为现代化制造业的关键生产设备。

提高高速精密数控机床在加工运行过程中精度的可靠性、稳定性和可维护性,对提升企业竞争力越来越重要。

高速精密机床的工作性能,取决于机床的主轴系统。

主轴也是最容易失效的部位之一,主轴系统在加工过程中由于各种原因会引起回转精度劣化和功能丧失,严重影响产品加工精度和质量。

如精密车削的圆度误差30%-70%是主轴的回转误差引起。

加工的精度越高,所占的比例越大。

其动态性能的好坏对机床的切削抗振性、加工精度及表面粗糙度均有很大的影响,是制约数控机床加工精度和使用效率的关键因素。

正文高速加工技术已广泛应用于航空航天、模具及汽车制造等行业。

高速主轴在加工过程中, 由于离心力和陀螺力矩效应, 其动态特性相对静止状态发生很大改变。

若仍然利用静态主轴的动态特性参数进行高速切削稳定性分析, 会带来较大的误差。

因此有必要对高速旋转状态下的主轴进行精确建模, 以达到优化切削参数的目的。

国内电主轴的研究始于20世纪60 年代, 主要用于零件内表面磨削, 这种电主轴的功率低, 刚度小。

且采用无内圈式向心推力球轴承, 限制了高速电主轴的生产社会化和商品化。

20世纪70年代后期至80年代, 随着高速主轴轴承的开发, 研制了高刚度、高速电主轴, 它被广泛应用于各种内圆磨床和各机械制造领域。

数控机床高速电主轴技术综述报告随着数控机床的发展,高速电主轴技术逐渐成为数控机床的重要组成部分。

本文将综述数控机床高速电主轴技术的发展现状、挑战和前景。

1.发展现状高速电主轴技术是指将电机与主轴整合在一起,以实现高速、高精度和高效率的加工。

这种技术在数控机床行业得到广泛应用,并在不断发展中。

其次,高速电主轴技术在加工精度方面取得了长足的进步。

传统机床主轴存在动静平衡和热变形等问题,限制了加工精度。

而高速电主轴技术采用电机直接驱动主轴,减少减速传动部件,降低了动静平衡问题,提高了精度。

同时,高速电主轴技术利用高速运转产生的离心力将液体或气体注入轴承,形成微气体轴承,有效抑制了热变形,进一步提高了加工精度。

最后,高速电主轴技术在振动和噪音控制方面也取得了一定的成就。

高速运转的传统机床主轴容易产生振动和噪音,影响加工质量和工作环境。

高速电主轴技术通过电机驱动主轴,提高了运转平稳性,减少了振动和噪音。

2.技术挑战然而,高速电主轴技术在发展过程中也面临着一些挑战。

首先,高速电主轴技术需要解决热问题。

高速运转会导致主轴产生大量的热量,如何有效散热是一个关键问题。

目前,通过轴承内的液体或气体注入来进行主轴冷却已经成为一种常见的解决方案。

此外,还有一些技术如陶瓷轴承、液氮冷却等也在不断研发中。

其次,高速电主轴技术需要解决动静平衡问题。

高速运转会产生离心力,增加主轴的不平衡。

传统的方案是采用平衡块进行动静平衡,但这种方式存在一定的局限性。

新的方案如在线动平衡和振动传感器反馈调整等的发展为解决这个问题提供了新的途径。

最后,高速电主轴技术需要解决驱动技术问题。

高速电主轴对电机的驱动要求非常高,如何实现高速转子的精确控制是一个重要挑战。

目前,采用高性能的伺服电机和调速器已经成为一种常见的解决方案,并且在不断推进优化。

3.发展前景高速电主轴技术在数控机床行业有着广阔的应用前景。

首先,随着制造业对加工效率和精度要求的不断提高,高速电主轴技术将成为机床制造商的技术发展方向,有望在未来得到更广泛的应用。

高速磨削电主轴温升及动力学特性研究的开题报告一、选题背景与意义高速磨削已成为现代制造业中不可或缺的工艺之一,其要求高精度、高效率、高质量。

但高速磨削加工过程中,由于磨粒对工件的高速冲击和摩擦,会产生大量的热量,导致电主轴的温升,从而影响了磨削加工的质量和效率。

因此,研究高速磨削电主轴的温升及动力学特性,对于提高高速磨削加工质量和效率具有重要意义。

二、研究内容和目标本研究的主要内容是对高速磨削电主轴的温升及动力学特性进行研究。

其中,温升方面需要测量电主轴在不同加工条件下的温度变化,建立电主轴温度模型,并通过模型分析出影响电主轴温度的因素;动力学特性方面需要对电主轴的转速、转矩、功率等进行测试分析,建立电主轴动力学模型。

通过研究电主轴的温升和动力学特性,探究其对高速磨削加工的影响,并提出优化措施,以提高高速磨削加工的效率和质量。

三、研究方法本研究采用试验研究和数值模拟相结合的方法进行。

通过对高速磨削电主轴的加工参数进行改变,如进给速度、切削深度、切削速度等,测量电主轴的温度变化,并建立温度模型。

同时,对电主轴的动力学特性进行测试,建立电主轴动力学模型。

通过数值模拟的方法,对电主轴在不同加工条件下的温度变化进行模拟,并对比试验结果,验证模型的准确性和可靠性。

四、研究进度计划第一年:1.研究高速磨削电主轴的温升特性,建立电主轴温度模型;2.测试电主轴的转速、转矩、功率特性,建立电主轴动力学模型。

第二年:1.开展不同加工条件下的试验研究,测量电主轴的温度和动力学特性;2.对试验结果进行分析,建立电主轴温度和动力学特性的数学模型。

第三年:1.对不同加工条件下的温度和动力学特性进行数值模拟,验证模型的精度和可靠性;2.提出优化措施,以提高高速磨削加工的效率和质量。

五、结语本研究旨在探究高速磨削电主轴的温升及动力学特性,为提高高速磨削加工质量和效率提供理论依据和实践指导。

通过试验研究和数值模拟相结合的方法,建立电主轴的温度和动力学模型,为优化高速磨削加工过程提供可靠的理论基础。

高速陶瓷电主轴的热态特性分析一、摘要二、简述高速陶瓷电主轴三、特性分析1.热传导特性2.热扩散特性3.热膨胀特性四、实验方法五、实验结果及讨论六、总结第一章摘要高速陶瓷电主轴的热态特性极其重要,是决定一个产品在使用过程中的可靠性和使用寿命的重要因素之一,因此本文旨在通过分析高速陶瓷电主轴的热性能来提供参考意见。

本文采用一种详细的实验方法,通过测量和比较热传导、热扩散和热膨胀三个不同的特性,完成对高速陶瓷电主轴的热态特性分析,并针对得出的结论和结果提出相应的改进建议和参考建议。

实验中,使用常规的热传导仪和测温仪,在室温条件下进行实验测量,测量热传导系数、热扩散和热膨胀特性。

实验结果表明,高速陶瓷电主轴的热性能在规定的温度范围内表现良好,热传导系数、热扩散和热膨胀都符合要求,可以作为高速电机的参考数据。

本文将在第二章中对高速陶瓷电主轴进行简要介绍,第三章将分析热传导、热扩散和热膨胀特性,第四章将介绍实验方法,第五章将给出实验结果及讨论,最后第六章总结实验结果。

第二章简述高速陶瓷电主轴高速陶瓷电主轴是一种常用的电动机复杂部件,它与其他传动部件一起构成电机。

它的可靠性和使用寿命取决于热态性能的好坏,因此具有重要的意义。

高速陶瓷电主轴的工作温度一般在0-200C之间,热容量为17mm∕m∙K,密度为2.51g∕cm3,94%由陶瓷纤维组成。

其热导率在20°C-300°C不断变化,从20℃到90℃时,随着温度的升高,热传导系数也不断增加,而90C以上温度的变化就不明显了。

该材料的热扩散特性由热扩散系数、热收缩率和比热容组成,热扩散系数一般小于29.9W∕mK,热收缩率小于0.30%,比热容一般大于800J∕kg°C,热膨胀系数小于7.3x10-6/K,而且具有良好的热稳定性。

本文中,将采用实验测量仪器,以详细的方式分析高速陶瓷电主轴的热态特性,并从实测数据出发,得出合理的结论和参考建议。

《机械模态分析与实验》结课论文高速电主轴模态分析综述班级研1201姓名赵川学号2012020003高速电主轴模态分析综述前言高速电主轴是高速机床的核心部件, 它将机床主轴与变频电机轴合二为一, 即将主轴电机的定子、转子直接装入主轴组件内部, 也被称为内装式电主轴( Built- in Motor spindle) ,其间不再使用皮带或齿轮传动副。

其具有结构紧凑、重量轻、惯性小、动态特性好等优点, 并改善了机床的动平衡, 避免振动和噪声, 在超高速机床中得到广泛应用。

随着科学技术的发展,高速精密加工技术已广泛应用于高端装备制造各个行业。

高速精密数控机床目前成为现代化制造业的关键生产设备。

提高高速精密数控机床在加工运行过程中精度的可靠性、稳定性和可维护性,对提升企业竞争力越来越重要。

高速精密机床的工作性能,取决于机床的主轴系统。

主轴也是最容易失效的部位之一,主轴系统在加工过程中由于各种原因会引起回转精度劣化和功能丧失,严重影响产品加工精度和质量。

如精密车削的圆度误差30%-70%是主轴的回转误差引起。

加工的精度越高,所占的比例越大。

其动态性能的好坏对机床的切削抗振性、加工精度及表面粗糙度均有很大的影响,是制约数控机床加工精度和使用效率的关键因素。

正文高速加工技术已广泛应用于航空航天、模具及汽车制造等行业。

高速主轴在加工过程中, 由于离心力和陀螺力矩效应, 其动态特性相对静止状态发生很大改变。

若仍然利用静态主轴的动态特性参数进行高速切削稳定性分析, 会带来较大的误差。

因此有必要对高速旋转状态下的主轴进行精确建模, 以达到优化切削参数的目的。

国内电主轴的研究始于20世纪60 年代, 主要用于零件内表面磨削, 这种电主轴的功率低, 刚度小。

且采用无内圈式向心推力球轴承, 限制了高速电主轴的生产社会化和商品化。

20世纪70年代后期至80年代, 随着高速主轴轴承的开发, 研制了高刚度、高速电主轴, 它被广泛应用于各种内圆磨床和各机械制造领域。

在20世纪80 年代末以后, 由磨用电主轴转向铣用电主轴, 它不仅能加工各种形体复杂的模具, 还开发了用于木工机械用的风冷式高速铣用电主轴, 推动高速电主轴在铣削中的应用。

此外, 食品工业的固体饮料; 染化工业的染料; 医药工业的药品等粉状和粒状物质均需用高速离心干燥技术来生产, 而高速离心干燥设备也需要高速电主轴技术。

高速拉伸电主轴的应用促进了我国有色管材精密冷成型技术的发展。

高精度硅片切割机用电主轴, 促进电子工业设备的更新和进步。

利用高速电主轴的优良性能, 还可开发多种高性能试验机。

国外电主轴最早用于内圆磨床, 20世纪80年代, 随着数控机床和高速切削技术的发展和需要, 逐渐将电主轴技术应用于加工中心、数控铣床等高档数控机床, 成为近年来机床技术所取得的重大成就之一。

目前, 采用电主轴技术的数控机床越来越多。

电主轴已成为现代数控机床最热门的主要功能部件之一, 世界上形成许多著名机床电主轴功能部件专业制造商, 它们生产的电主轴功能部件已经系列化, 如瑞士的FIS2CHER, Step-Tec和IBAG, 德国的GMN和CYTEC, 意大利的CAMFIOR和OMLAT等。

国产电主轴和国外产品相比较, 无论是性能、品种和质量都有较大差距, 国产电主轴产品和国外的相比, 主要存在以下差距:国外电主轴低速段的输出扭矩最大可达300Nm, 而我国目前仅在100Nm以内;在高转速方面国外用于加工中心的电主轴转速已达75000r/min, 我国则多在15000r/min以内;电主轴的轴承润滑, 国外普遍采用油气润滑, 而我国仍用油脂润滑;其它配套技术也有较大差距如主轴电机矢量控制、交流伺服控制技术、精确定向技术、快速启动、停止等在产品的品种、规格、数量和制造规模等方面, 国产电主轴仍然处于小量研发试制阶段, 没有形成系列化、专业化,这远不能满足国内数控机床和加工中心发展的需求。

所以目前国产的高转速、高精度数控机床和加工中心所用的电主轴,仍然主要从国外进口。

国内外学者对机床主轴系统进行了大量的研究,取得了大量的研究成果。

总体上,主轴动特性分析主要分为传递矩阵、实验、有限元和阻抗耦合法等。

GAO等在主轴系统动力学研究方面较为前沿;Chi-Wei Lin用模态分析进行高速机床主轴特性研究;KOSMATKA构建Timoshenko 梁模型,为主轴建模分析奠定了基础;熊万里等提出高速精密机床主轴系统的动力学分析方法;T. L. Schmitz 采用有限元法对主轴系统动力学性能进行研究;Rantatalo 等指出轴承的刚度软化是影响主轴系统动态特性重要因素;孙伟等研究比较了主轴高速和静态的动力学特性的比较。

但是多数文献没有系统地研究如何利用有限元法分析精密主轴系统在高速状态下的动态特性。

主轴在高速加工的状态下的动力学特性与低速或静态时明显的不同。

针对某精密高速电主轴系统,介绍主轴的系统结构,分析其高速加工状态下的特点和影响要素,构建有限元模型,进行静态特性研究,分析了模态特点。

并从轴承软化效应这个角度研究高速旋转状态下主轴系统的动特性。

以便为研究高速状态下的有效抑制非稳定状态的振动的策略提供依据。

高速加工机床目前多用结构简单,刚性好电主轴,电主轴转速可达数万转甚至十几万转。

合理科学的动力学模型是对主轴系统动力学特性进行预测和评估的重要手段。

研究主轴系统在高速运行状态下的动特性,可揭示高速超精密加工主轴系统的稳定性机理,方便确定稳定状态的临界条件,并提供抑制振动的有效途径和策略。

对主轴系统建模时,考虑的影响因素越多,所建立的动力学模型越和实际贴近,分析精度越准确。

但是模型太复杂反而导致计算困难。

如图1所示,为某精密高速主轴系统的结构简图,主轴转速为12000r/min-20000r/min。

前轴承为4列高速球轴承,后轴承为单列圆柱滚子轴承,采用油气润滑;主轴系统采用端面双定位设计,预加载荷,确保主轴具有高刚度和好的主轴回转精度。

图 1 电主轴模型图依据有限元法对主轴进行建模,图2为主轴的示意图。

建模时使用的单元有实体单元、梁单元及管单元等。

实体单元可精确求解系统的静刚度或轴承的径向载荷。

但运算速度缓慢。

采用TIMOSHENKO梁单元建立轴对称结构有限元模型,结构简单,精度较高。

图2 主轴示意图主轴系统在高速旋转时,离心力使角接触球轴承内滚道和外滚道接触区的变形发生变化,使轴承径向支撑刚度随着角速度的增加而逐渐减少,发生轴承刚度软化现象。

主轴在高速运转状态下还会产生轴系离心力和陀螺力矩等现象。

高速运转状态下的主轴系统动力学特性将与静止或低速状态下的系统有着明显的不同。

离心力效应和轴承软化效应将会对系统固有频率有较大影响。

综合考虑各项效应,才能比较准确地分析高速主轴系统的动力学特性。

高速主轴系统与转子动力学常用的类似,梁单元的运动方程可以表示为:b b Cb p b b b F X M K K X G X M =Ω-++Ω-)(2 (1) 式中,b M -- 质量矩阵;b C M -- 考虑离心力效应时的附加质量矩阵;b G -- 反对称的陀螺矩阵;b K --刚度矩阵; bp K --轴向载荷引起的附加刚度矩阵;b F --外力矢量。

上标“b ”代表梁单元, Ω为转速。

角接触球轴承具有低摩擦特性,既能承受切削产生的径向和轴向载荷,又可满足高速加工的要求,便于维修且成本低。

本高速精密主轴系统用角接触球轴承取代圆柱滚子轴承和推力球轴承,构建动力学模型时,以支撑刚度和支撑阻尼的形式将轴承的动力学特性引入到系统中。

Jones 轴承模型是目前较完备的轴承动力学模型。

由于受轴承的几何形状、预紧力和外载荷的综合影响,主轴系统表现为变刚度、变阻尼的非线性系统。

弹簧单元combin14本身不考虑长度,只考虑弹性模量与阻尼。

具有轴向拉伸或扭转的性能,能较好地模拟轴承的刚度。

采用弹簧单元combin14,自定义外节点的径向位置。

将每个轴承简化成4 个均布在主轴外圆的弹性阻尼单元模拟,如图3所示。

在轴承外节点处添加全约束,内圈接触面添加轴向约束。

利用弹簧阻尼单元模拟轴承的弹性支承,分别设置两组弹簧和三组弹簧,如图4所示。

图3 弹簧单元的布置(1)两组弹簧单元布置(2)三组弹簧单元布置(3) 5组弹簧单元布置图4 主轴弹簧单元布置方式单个轴承预紧后的径向刚度计算公式如下:303232sin cos 7236.17a b r F D Z k αα= (2)式中,b D -滚动体直径; Z -轴承滚动体数目;α-接触角;0a F -轴向预紧力。

根据上述公式,该主轴轴承的具体刚度值如表2所示。

表1 轴承参数表 轴承类型 轴承型号轴承规格 内径(mm)外径(mm) 厚度(mm) 公称接触角(。

) 滚动体直径滚动体个数预紧力(N) 角接触球轴承 71915ACD/P4A75 105 16 25 10.2 26 840 单列圆柱滚子轴承 SKFN212ECM*60 110 22 - 15.5 16 -表2 主轴轴承的刚度弹簧刚度(N/m ) 轴承 两组弹簧 前支撑101048.3⨯ 101048.3⨯ 后支撑8103.1⨯ 三组弹簧前支撑 101048.3⨯ 101048.3⨯ 中支撑101048.3⨯ 101048.3⨯ 后支撑8103.1⨯ 五组弹簧 前1支撑 101048.3⨯ 101048.3⨯ 前2支撑 101048.3⨯ 101048.3⨯ 前3支撑101048.3⨯ 101048.3⨯ 前4支撑101048.3⨯ 101048.3⨯ 后支撑8103.1⨯主轴系统总体考虑上述影响因素,集成主轴转子、转盘、主轴箱及轴承模型,主轴系统的运动方程为:F KX X C X M =++ (3) 式中,M 系统质量矩阵; 系统阻尼矩阵d b sG G C C Ω-Ω-=, s C 为结构阻尼; 系统刚度矩阵b C B b P b M K K K K 2Ω-++=。

表3不同弹簧单元组无预紧的固有频率(Hz)比较123456弹簧组数模态阶数2组1821.7 1822.8 3222.8 3813.1 3814.2 4782.1 3组1865.2 1866.5 3222.8 4015.1 4017.1 4782.1 5组1887.5 1888.9 3222.8 4120.9 4123.6 4782.1表4 前6阶无预紧模态振型比较两组弹簧单元三组弹簧单元五组弹簧单元1摆动摆动3旋转4一次弯曲5一次弯曲旋转表5静止和高速下的固有频率比较固有频率(Hz)状态静止500r/min 1000r/min 5000 r/min 10000 r/min 12000 r/min角速度0rad/s 52.36rad/s104.72rad/s523.60rad/s1047.20rad/s1256.64rad/s阶数对应刚度3.480e+7(N/mm)3.476e+7(N/mm)3.473e+7(N/mm)3.407e+7(N/mm)3.304e+7(N/mm)3.132e+7(N/mm)1 1908 1908 1908 1907.4 1906.6 1905.22 1908.1 1908 1908 1907.5 1906.7 1905.23 3253 3253 3253 3253 3253 32534 4113.7 4113.5 4113.4 4110.6 4106.1 4098.15 4114.6 4114.4 4114.3 4111.5 4107 40996 4874.1 4874.1 4874.1 4874.1 4874.1 4874.1表6高速运行状态下的振型阶数5000 r/min 10000 r/min 12000 r/min 转速1摆动2摆动3旋转4前端弯曲5前端弯曲6旋转由分析知,使用三组弹簧阻尼单元的各阶模态明显要大于使用两组弹簧阻尼单元的各阶模态,使用五组弹簧阻尼单元的各阶模态与使用三组弹簧阻尼但愿的各阶模态差距不大,但工作量明显增加。