《齿轮零件测量》

- 格式:pptx

- 大小:4.87 MB

- 文档页数:53

齿轮零件公法线长度偏差的测量

1实验目的

1. 了解齿轮参数测量常用的仪器及工作原理;

2. 掌握齿轮传动各项指标的测量方法及其综合评定。

2 实验仪器设备

1.公法线千分尺

2 实验内容及实验步骤

渐开线圆柱齿轮是机器、仪器中使用最多的传动零件,主要用来传递运动和动力。

对齿轮的使用要求可归纳为以下几个方面:

1 )传递运动的准确性;2)传动的平稳性;3)载荷分布的均匀性;4)侧隙的合理性

因此,齿轮的综合测量应包含上述四个方面的内容。

本实验要求查出齿轮各项公差值,并通过测量齿轮的公法线长度评定齿轮零件侧隙的合理性。

实验步骤

(1) 根据齿轮几何参数及其要求选择合适的测量仪器。

(2) 了解测量仪器的构造和测量原理。

(3) 按仪器的测量方法进行齿轮公法线长度的测量。

(4) 分析齿轮测量结果,并将测量值与极限偏差值进行比较,判断所测量齿轮工件侧隙的合理性。

(5) 写出实验报告

齿轮公法线长度偏差的测量。

齿轮测绘是机械零部件测绘的重要组成部分,测绘前,首先要了解被测齿轮的应用场合、负荷大小、速度高低、润滑方式、材料与热处理工艺和齿面强化工艺等。

因为齿轮是配对使用的,因而配对齿轮要同时测量。

特别是当测绘的齿轮严重损坏时,一些参数无法直接测量得到,需要根据其啮合中心距a和齿数z,重新设计齿形及相关参数,从这个意义上讲,齿轮测绘也是齿轮设计。

齿轮测绘主要是根据齿轮及齿轮副实物进行几何要素的测量,如齿数z,齿顶圆直径da,齿根圆直径df、齿全高h、公法线长度Wk、中心距a、齿宽b、分度圆弦齿厚s及固定弦齿厚sc、齿轮副法向侧隙n及螺旋角β、分锥角δ、锥距R 等,经过计算和分析,推测出原设计的基本参数,如模数m、齿形角α、齿顶高系数ha*、顶隙系数C*等,并据此计算出齿轮的几何尺寸,如齿顶圆直径da、分度圆直径d及齿根圆直径df等,齿轮的其它部分结构尺寸按一般测绘原则进行,以达到准确地恢复齿轮原设计的目的。

由于齿轮的特殊性,齿轮测绘有别于其它一般零件。

首先,齿轮通常精度较高,测量时要选用比较精密的量具,有条件时可借助于精密仪器测量,其次,齿轮的许多参数都己标准化,测绘中必须与其标准值进行比较;再则,齿轮的许多参数都是互相关联的,必须经过计算获得。

齿轮测绘的一般步骤为:1. 首先对要测绘的齿轮进行结构和工艺分析。

2. 画出齿轮的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。

3. 数出被测齿轮的齿数z1、z2,测量出齿顶圆直径da、齿根圆直径df、齿宽b、全齿高h、公法线长度L、基圆齿距Pb、中心距a、斜齿轮齿顶圆螺旋角βa、锥齿轮锥距R等。

4. 计算出模数m,并根据标准模数系列选取与计算值相近的标准模数;对于斜齿轮应根据基圆齿距Pb或全齿高h计算出法面模数mn ,然后根据标准模数系列选取与计算值相近的标准模数;对于锥齿轮应先根据测量值计算分锥角δ,再计算大端端面模数mt,根据计算的端面模数mt查标准模数系列表选取接近的标准值。

齿轮零件磨削烧伤的危害、检测和预防作者:许红平鲁建锋吴伟明徐嘉军来源:《专用汽车》 2019年第1期齿轮类零件作为机构中的重要零部件,在渗碳淬火后往往要进行磨削加工。

在磨削加工工艺中,砂轮与零件的接触区会因摩擦产生大量热量,而大部分热量会通过传导进入零件浅表层,容易导致表层金相组织的变化。

若磨削参数设置和砂轮选择不当,在加工的过程中,会引起表层金相组织改变,并出现较大的残余应力,形成“磨削烧伤”。

零件磨削烧伤会使零件表层的耐磨性、耐腐蚀性和接触疲劳强度降低,使用寿命大大降低,严重的情况下会出现裂纹,从而引发质量问题。

本文通过研究淬火类齿轮的磨削烧伤现象,总结和分析了磨削烧伤的种类和危害,提出了针对不同种类烧伤的不同检测方法,并在此基础上探讨了磨削烧伤的预防措施。

1.磨削烧伤的种类齿轮零件磨削加工的过程中,接触区域的瞬时高温(可达looooc)使得零件表面的金相组织产生局部变化。

根据磨削烧伤表面组织结构的不同,可以将磨削烧伤分成两类。

1.1回火烧伤当磨削接触区表面层温度显著超过马氏体转变温度,而低于相变临界温度Acl的时候,零件表面马氏体产生回火,转变成硬度较低的索氏体和屈氏体,这种烧伤称为“回火烧伤”,如图l(a)所示。

此时该表面的硬度一般为HRC51~57。

1.2二次淬火烧伤淬火钢的马氏体组织在7500C~8000C以上的磨削高温下转变成奥氏体。

如果冷却速度较低,则会重新变为马氏体,零件表层比原淬火硬度稍有提高,一般在HRC63左右。

但此变质层性能稳定性较差,脆性较高,二次淬火烧伤区域周围通常伴有一圈严重的回火层,如图1(b)所示。

2.磨削烧伤和磨削裂纹磨削烧伤的变质层内存在较大的残余应力,当残余应力超过材料的极限强度时,容易导致裂纹的出现。

磨削烧伤不一定伴随磨削裂纹出现,但是磨削裂纹通常都伴随磨削烧伤产生。

磨削裂纹的方向一般与砂轮的轴向进给方向垂直,如图2(a)所示。

齿面存在裂纹后,润滑油会侵入裂纹。

齿轮钢锻件等温正火质量检验规范1. 目的与范围1.1目的为正确评定渗碳齿轮钢钢制锻件及毛坯粗车零件的等温正火硬度均匀性及正火组织级别等相关质量物性,规范和完善公司对齿轮钢锻件等温正火零件的质量检验,特制定本评定规范。

1.2 范围本规定适用于公司及外协等温正火供应商。

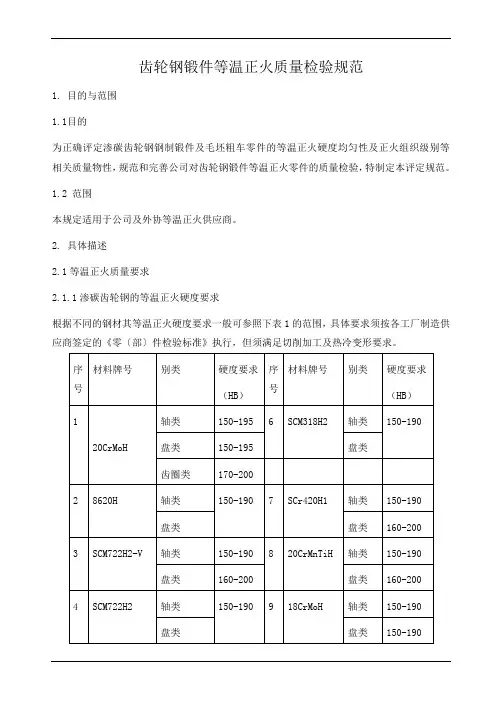

2. 具体描述2.1等温正火质量要求2.1.1渗碳齿轮钢的等温正火硬度要求根据不同的钢材其等温正火硬度要求一般可参照下表1的范围,具体要求须按各工厂制造供应商签定的《零〔部〕件检验标准》执行,但须满足切削加工及热冷变形要求。

表1 公司常用齿轮钢零件的等温正火硬度要求2.1.2渗碳齿轮钢的等温正火金相组织要求按与锻件供应商签订的《零〔部〕件检验标准》或相关文件要求执行,如无相关文件要求则按GB/T13320执行,正火金相组织≤3级评定为合格。

2.2检验内容与方法2.2.1零件状态检查2.2.1.1公司内等温正火检验部门人员以抽查的方式,核对零件名称、材料牌号、操作记录纸的有关内容,以了解生产过程中的工艺执行情况,并作好相关的检查记录。

2.2.1.2外协等温正火检验部门人员核对零件名称、材料牌号、钢的冶炼炉号、钢材质保书及供应商对零件材料的化学成份(要求参见2.3表2),淬透性、低倍组织等复检报告和对零件的金相组织、硬度检测报告等本批产品相关内容,以了解外协正火零件的材料、金相组织及硬度情况,并做好相关的检查记录。

注:对于己批产的产品,其零件锻件的下料规格必须唯一,锻造供应商不得任意更改,但有变更必须向需方提交申请并得到批准后才可执行。

2.2.2外观检查零件正火后并经表面清理,表面应不得残留未脱落的氧化皮,不能有明显的变形弯曲及其它可见缺陷。

2.2.3硬度检验2.2.3.1正火硬度要求常用的齿轮钢参照表2.1.1表1执行,当有特殊要求的以工艺图纸规定为准。

正火硬度均匀性要求,若另有其它要求可按与锻件供应商签订的《零〔部〕件检验标准》执行。

齿轮类零件设计资料一、齿轮类零件概述:经过多年的设计制造,在齿轮类方面有了一定经验,但对于某些概念各有不同的理解,特作本节予以解释和统一。

1.齿轮分类:1)圆柱齿轮类:直齿圆柱齿:Spur Gear;斜齿圆柱齿:Helix Gear;内直齿圆柱齿:Internal Gear;2)锥齿类:普通锥齿:Bevel Gear;格林森锥齿:Glinson Gear;皇冠齿:Crown Gear3)螺纹类:蜗杆:Worm Gear;螺纹:Screw;4)特殊类:钟表齿:Clock Gear;摆线齿:Cycloidal Gear;同步带轮:Pulley;齿条:Rack链轮:Chain Wheel;2.齿轮类零件图的标注:齿轮类零件图必须标出齿轮参数及测量参数项目,如下所示:皇冠齿圆柱直齿圆柱斜齿3.基本公式:n m :法向模数 t m :端面模数 β:螺旋角 j s :圆弧齿厚 *ha :齿顶高系数:1.0 *c :齿顶隙系数:0.25h :全齿高 k :跨齿数 W :跨齿厚 p :齿距 z p :斜齿导程 X :变位量 d L :蜗杆导程D :节圆直径 m :模数 Da :齿顶圆直径 x :变位系数fD:齿根圆直径 α:压力角 Z :齿数以上是圆柱直齿或斜齿齿轮的部分基本计算公式,齿轮类其他类型的计算公式较多且复杂,这里暂不一一列出。

4.综合测量(参见附表1-10) 4.1全齿啮合误差:被测齿轮与标准齿轮双面啮合时,在被测齿轮转一周内,双面啮合中心距的最大变动量又称径向综合误差(符号Fi ″)。

4.2单齿啮合误差:被测齿轮与标准齿轮又面啮合时,在被测齿轮转一个齿角内,双啮合中心距的最大变动量又称一齿径向综合误差(符号fi ″)。

4.3公法线长度变动:在齿轮一周范围内,实际公法线长度最大值与最小值之差(符号Fw ),公法线长度又称跨齿厚。

4.4齿圈径向跳动:在齿轮转一周范围内,测头在齿槽内,与齿高中部的齿面双面接触,测头相对于齿轮轴线的最大变动量(符号Fr )。

常用设备检测方法一、齿轮的硬度检测方法齿轮的硬度检测一般是在热处理后的齿面上进行。

由于齿面受条件的限制,用洛氏法难于测量,可用里氏硬度或E型肖氏硬度计测量。

如技术条件许可,可在齿轮两侧端面靠近齿的圆弧表面用维氏或洛氏硬度法测定。

二、弹簧的硬度检测方法弹簧制件的硬度检测一般用洛氏硬度C标尺,在每个弹簧式样上测三点,两点合格则认定合格。

测试时硬度差不得大于5个硬度单位。

对热卷弹簧硬度检测时,需磨去0.5mm,消除表面脱碳层的影响。

冷卷弹簧经淬火(不超过两次),回火后其硬度值在44-52HRC范围内。

特殊情况硬度允许到55HRC。

热卷弹簧经淬火,回火处理后硬度应在40-50HRC范围内。

特殊情况可到55HRC。

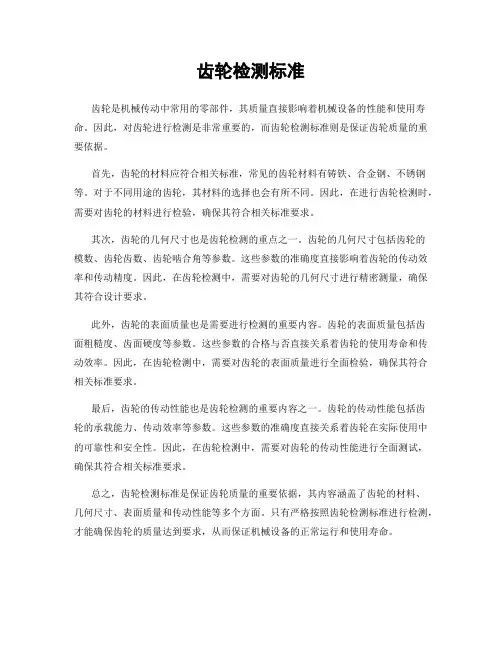

三、活塞环的硬度检测方法活塞环的硬度检测一般用洛氏B标尺。

检测点距环开口处5-7mm,距开口90。

和开口处对面等三处测定(如右图)。

每处检测3点取平均值。

油环在相邻的实体部位测量测点距边缘≮1mm。

活塞环硬度检测点位置测定结果:合金铸铁环直径D≤150mm 98-108HRBD>150mm 94-105HRB。

乌合金铸铁环:96—106HRB。

同一片环上硬度值差≯3 HRB。

四、焊接接头的硬度检测方法焊接接头及堆焊金属的硬度实验GB2654-89规定:焊接件硬度可用布氏、洛氏、维氏硬度试验方法检测。

试样检测面与支承面应经加工磨平。

厚度小于3mm的焊接接头允许在其表面测定硬度。

测定位置按下图焊接件硬度的测定位置标线进行。

测试时应注意避开焊接缺陷处。

焊接件硬度的测定位置标线五、金属覆盖层检测方法金属覆盖层主要有电沉积层,自催化气度层、喷涂层(包括爆炸喷涂和等离子喷涂层)以及铝材阳极氧化腹膜层等。

1、检测方法覆盖层硬度检测通常是应用显微和小负荷维氏硬度检测方法。

压头除维氏压头外,有时还应选用努普氏压头。

2、检测技术要求检测力大小应慎重选用,因为覆盖层一般都比较薄,如果检测力过大硬度值会受基体材料硬度的影响;如果检测力选用过小,容易引入较大误差,都会影响检测的准确性。

齿轮检测标准

齿轮是机械传动中常用的零部件,其质量直接影响着机械设备的性能和使用寿命。

因此,对齿轮进行检测是非常重要的,而齿轮检测标准则是保证齿轮质量的重要依据。

首先,齿轮的材料应符合相关标准,常见的齿轮材料有铸铁、合金钢、不锈钢等。

对于不同用途的齿轮,其材料的选择也会有所不同。

因此,在进行齿轮检测时,需要对齿轮的材料进行检验,确保其符合相关标准要求。

其次,齿轮的几何尺寸也是齿轮检测的重点之一。

齿轮的几何尺寸包括齿轮的

模数、齿轮齿数、齿轮啮合角等参数。

这些参数的准确度直接影响着齿轮的传动效率和传动精度。

因此,在齿轮检测中,需要对齿轮的几何尺寸进行精密测量,确保其符合设计要求。

此外,齿轮的表面质量也是需要进行检测的重要内容。

齿轮的表面质量包括齿

面粗糙度、齿面硬度等参数。

这些参数的合格与否直接关系着齿轮的使用寿命和传动效率。

因此,在齿轮检测中,需要对齿轮的表面质量进行全面检验,确保其符合相关标准要求。

最后,齿轮的传动性能也是齿轮检测的重要内容之一。

齿轮的传动性能包括齿

轮的承载能力、传动效率等参数。

这些参数的准确度直接关系着齿轮在实际使用中的可靠性和安全性。

因此,在齿轮检测中,需要对齿轮的传动性能进行全面测试,确保其符合相关标准要求。

总之,齿轮检测标准是保证齿轮质量的重要依据,其内容涵盖了齿轮的材料、

几何尺寸、表面质量和传动性能等多个方面。

只有严格按照齿轮检测标准进行检测,才能确保齿轮的质量达到要求,从而保证机械设备的正常运行和使用寿命。

齿轮测绘与计算一、测绘工作的注意事项1、进行测绘前,必须对该设备的结构性能,动作原理,使用情况等作用初步了解;对被测绘的每一个零件,要搞清安在整机或某个部件中的地位和作用,受力状态和接触介质,以及与其它零件的关系。

此外,还要大体了解它们的加工方法。

2、先绘制传动系统图及装配草图,再测绘零件图。

绘制装配图要根据零件实际安装位置及方向进行测绘,对于复杂的部件,不便绘制整个装配图时,可以分为几个小部件进行。

必须指出,装配图及零件图的图形位置尽可能的要与其安装位置一致。

对于一些重要的装配尺寸也应在部件拆卸前加以测量,作为以后装配时参考。

3、测量零件尺寸时,要正确地先择基准面。

基准面确定后,所有要测量的尺寸均以此为准进行测量,尽量避免尺寸的换算,减少错误。

对于零件长度尺寸链的尺寸测量,也要考滤装配关系,尽量避免分段测量。

分段测量的尺寸只能作为核对尺寸的参考。

4、测量量磨损零件时,对于测量位置的选择要特别注意,尽可能地选择在未磨损或磨损较少的部位。

如果整个配合表面均已磨损,在草图上应加注明。

5、对零件的磨损原因应加分析,以便在修理时加以改进。

6、测绘零件的某一尺寸时,必须同时也要测量配合零件的相应尺寸,尤其是在只更换一个零件时更应如此。

这样,一则可以校对测量尺寸是否正确,减少错误;二则亦可作为决定修理尺寸的根据。

7、测量孔径时,采用4点测量法,即在零件孔的两端各测量两处。

8、测量轴的外径时,要选择适当部位进行,以便判断零件的形状误差,对于转动部分更应注意。

9、测量曲轴及偏心轴时,要注意其偏心方向和偏心距离。

轴类零件的键槽要注意其圆周方向的位置。

10、测量零件的锥度或斜度时,首先要看它是否是标准锥度或斜度。

如果不是标准的,要仔细测量,并分析其原因11、齿轮尽可能要成对测量。

对于变位齿轮及斜齿轮必须测量中心距,对于斜齿轮还要测量螺旋角并注意螺旋方向。

对于滑移齿轮应注意其倒角的位置。

12、蜗轮及蜗杆的测绘,要注意蜗杆的头数,螺旋方向和中心距。

齿轮检测标准齿轮是机械传动中常见的零部件,其性能直接关系到机械设备的运行效率和稳定性。

为了保证齿轮的质量和可靠性,制定了一系列的齿轮检测标准,以确保齿轮在使用过程中能够达到预期的效果。

首先,齿轮的几何参数是齿轮检测的重点之一。

包括齿轮的模数、齿数、齿宽、齿顶间隙、齿根间隙等参数的测量,可以通过光学投影仪、三坐标测量机等设备进行精确测量。

几何参数的合格与否直接关系到齿轮的传动效率和噪音水平,因此必须严格按照标准进行检测。

其次,齿轮的材料和热处理也是齿轮检测的重要内容之一。

齿轮通常采用优质合金钢或工程塑料等材料制造,经过淬火、回火等热处理工艺,以提高其硬度和耐磨性。

在齿轮检测中,需要对齿轮材料进行化学成分分析、金相组织观察和硬度测试等,以确保材料符合标准要求,并且热处理工艺正确、达到设计要求。

此外,齿轮的表面质量也是齿轮检测的重要内容之一。

齿轮的表面质量直接关系到齿轮的传动效率和寿命,因此需要对齿轮的表面进行粗糙度测试、硬度测试、齿面接触疲劳强度测试等。

同时,还需要对齿轮的齿形、齿面精度进行检测,以确保齿轮的传动效率和稳定性。

最后,齿轮的装配和运转检测也是齿轮检测的重要环节。

在齿轮装配过程中,需要对齿轮的啮合间隙、轴向间隙等进行检测,以确保齿轮的装配质量。

在齿轮运转过程中,需要对齿轮的噪音、振动、温升等进行监测,以确保齿轮在正常工作条件下的稳定性和可靠性。

总之,齿轮检测标准涵盖了齿轮的几何参数、材料和热处理、表面质量、装配和运转等多个方面,通过严格按照标准进行检测,可以确保齿轮的质量和可靠性,提高机械设备的运行效率和稳定性。

齿轮制造企业和使用单位应严格遵守相关标准,加强对齿轮质量的监控和管理,以推动齿轮行业的健康发展。

齿轮测量方法范文齿轮是传动机构中常见的一种零件,齿轮的形状和精度对传动系统的性能和寿命有重要影响。

因此齿轮的测量方法是非常重要的,下面将介绍一些常见的齿轮测量方法。

1.外径测量法齿轮的外径是最常见的尺寸要求之一,可以使用千分尺或者游标卡尺等传统测量工具来测量。

2.齿宽测量法齿宽是齿轮的另一个重要尺寸,可以使用游标卡尺或者外径千分尺来测量。

同时还可以使用齿宽测量仪等专用设备来进行更精确的测量。

3.齿顶高测量法齿顶高是齿轮齿形的一个重要参数,可以使用齿顶高测量仪来进行测量。

齿顶高测量仪是一种具有精确导引机构的测量设备,可以保证测量的准确性。

4.齿根高测量法齿根高也是齿轮齿形的一个重要参数,可以使用齿根高测量仪来进行测量。

齿根高测量仪与齿顶高测量仪原理类似,也具有精确导引机构,可以保证测量的准确性。

5.齿距测量法齿轮的齿距也是一个重要参数,可以使用齿距测量仪来进行测量。

齿距测量仪是一种精密的测量设备,可以直接测量出齿轮齿距的大小。

6.模数测量法模数是齿轮的设计参数之一,可以使用模数测量仪来进行测量。

模数测量仪是一种专用的测量设备,可以测量出齿轮的模数大小。

7.齿轮角度测量法齿轮的角度也是一个重要的测量参数,可以使用角度测量仪来进行测量。

角度测量仪可以测量出齿轮的齿轮片角、压力角等角度参数。

需要注意的是,在进行齿轮测量时,应尽量减小人为误差的影响。

可以通过选择合适的测量工具、合理安装工件以及使用专用测量设备等方式来提高测量的准确性。

此外,随着科技的进步,现代化的测量技术也被广泛应用于齿轮测量中。

例如,光电测量技术、激光测量技术等可以提高测量的精度和效率,为齿轮制造提供更加可靠的测量结果。

综上所述,齿轮的测量方法包括外径测量法、齿宽测量法、齿顶高测量法、齿根高测量法、齿距测量法、模数测量法和齿轮角度测量法等。

不同的测量方法适用于不同的齿轮尺寸和形状,选择适合的测量方法可以提高测量的准确性和效率。

同时,现代化的测量技术也为齿轮测量提供了更多的选择和可能性。

一、测绘目的和要求(一)测绘目的1、培养构形表达能力,能正确的选择机件的表达方法;2、培养徒手绘制草图的基本能力;3、掌握通用测量工具的使用和测绘零件的基本方法;4、培养运用标准、规范、手册和查阅有关技术资料的基本技能;5、培养绘制合格的机械图样的能力;6、培养认真、严谨、细致的工作作风和独立的工作能力;7、了解机械制造基础方面的实践知识。

(二)测绘要求[指导教师]1、指导教师按照《齿轮油泵测绘指导书》要求进行指导。

2、每天检查学生的出勤情况并作好记录,以便公正地评定成绩。

3、测绘应在指导教师的具体指导下进行,对出现的问题应及时纠正。

4、测绘结束后,将本班的学生的测绘作业、《齿轮油泵测绘指导书》、学生考勤表、装订成套,留做评定成绩的依据。

[学生]通过测绘,应达到以下要求:1、了解机械制图测绘技能在机器制造和设备维修中的地位与重要性;2、能合理地表达机件,能正确、完整、清晰、合理地标注机件的尺寸;3、掌握装配示意图的画法;4、能徒手绘制非标准零件的草图;5、能正确地选用和使用通用量具;6、掌握齿轮测绘的基本方法,以及标准件或与标准件配合零件的尺寸确定,能熟练地查阅相关手册和技术资料;7、掌握测绘的一般步骤;8、独立完成所有零件草图的绘制;9、独立完成齿轮油泵装配图(A2图纸)1张和零件图1~2 张。

10、严格遵守作息时间,搞好环境卫生。

二、测绘工具1、量具:游标卡尺、钢板尺、内外、卡钳、螺纹规;2、绘图仪器:图板(1#、2#)、丁字尺、三角板、圆规、铅笔、图纸、2mm×2mm 一格的方格纸等。

三、齿轮油泵测绘的意义对现有机器或部件,通过观察和了解,拆卸与测量画出其装配示意图、零件草图、装配图和零件工作图的过程,称为部件测绘。

部件测绘是仿造产品、革新设备和进行技术交流的一项重要的技术工作,也是一个工程技术人员必备的基本技能之一,因此,机械类、近机械类专业学生在学完《机械制图》课程后都要进行部件测绘,这对于加深理解和巩固课程知识,培养运用所学知识分析和解决工程实际问题的能力是十分必要的,所以,测绘是重要的实践性教学环节,是保证学生达到本课程教学基本要求的重要保证。