汽车安全气囊气体发生器爆破试验设计与研究

- 格式:doc

- 大小:12.20 KB

- 文档页数:1

气囊静态起爆试验及试验结果评价曲艳平(一汽—大众汽车有限公司产品工程部)中国汽车工程学会第七届汽车安全技术会议2002-05-21~23摘要:气囊静态起爆试验即气囊在静态条件下起爆气囊多用于气囊的开发和批量生产以后的抽样检验(批量监控)。

目前,国外的气囊生产厂及认证机构均有气囊静态起爆试验台。

气囊静态起爆试验台分为整天式和分体式两种类型。

气囊静态起爆试验结果的评价主要以气囊起爆后气囊模块的展开时间、气囊相关零件的损坏程度和气囊试验时产生的飞出物体对乘员构成的危险来进行评价。

关键词:气囊静态起爆试验评价气囊静态起爆试验是指气囊在静态条件下,按设计要求给气囊以符合起爆条件的电信号,使气囊起爆。

整个试验过程通过摄像记录。

试验后通过观察摄像记录,评价气囊的保护功能是否完好,并且通过对气囊起爆后造成的零部件的损坏程度来评价气囊起爆是否对乘员造成危险。

气囊静态起爆试验主要用于气囊开发和批量生产以后的批量监控。

在欧美及世界上汽车工业发达的国家中均属常规试验。

每个实验室每天都在一个接一个的做,不仅气囊生产厂家做,汽车生产厂家和认证公司也在做。

而我国目前仅有三家,上海奥托立夫、上海延峰以及一汽富奥江森。

而且还在刚刚起步,仅用于气囊批量监控试验。

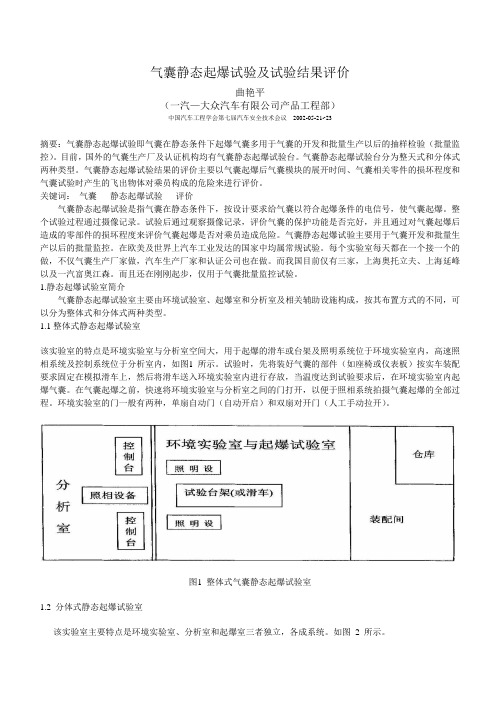

1.静态起爆试验室简介气囊静态起爆试验室主要由环境试验室、起爆室和分析室及相关辅助设施构成,按其布置方式的不同,可以分为整体式和分体式两种类型。

1.1整体式静态起爆试验室该实验室的特点是环境实验室与分析室空间大,用于起爆的滑车或台架及照明系统位于环境实验室内,高速照相系统及控制系统位于分析室内,如图1 所示。

试验时,先将装好气囊的部件(如座椅或仪表板)按实车装配要求固定在模拟滑车上,然后将滑车送入环境实验室内进行存放,当温度达到试验要求后,在环境实验室内起爆气囊。

在气囊起爆之前,快速将环境实验室与分析室之间的门打开,以便于照相系统拍摄气囊起爆的全部过程。

环境实验室的门一般有两种,单扇自动门(自动开启)和双扇对开门(人工手动拉开)。

安徽现代信息工程职业学院毕业论文题目:安全气囊的应用与发展姓名:赵开洋院系: 机电工程系专业:汽车检测与维修技术届别: 2013届学号:指导教师:张坤目录汽车安全气囊的发展与应用学生:赵开洋指导老师:张坤安信院机电系汽检1001班[摘要]安全气囊是现代轿车上引人注目的新技术装置。

汽车安全气囊系统的包括传感器总成、充气、折叠气囊、点火器、固态氮、警告灯等。

当汽车受到前方一定角度内的高速碰撞时,装在车前端的碰撞传感器和装在汽车中部的安全传感器,就可以检测到车突然减速,并将这一信号在0.01秒之内速度传递给安全气囊系统的控制电脑。

因此,确保汽车行驶的安全性,解决乘车人员的安全越来越受到人们的重视。

而在汽车上装配安全气囊就是一种有效的解决方法。

本文主要介绍安全气囊的作用、安全气囊的类型、安全气囊的发展、系统主要部件、气囊在车内的应用、气囊系统的工作原理、使用注意参项、安全气囊的维护等。

[关键词] 安全气囊;传感器;安全;发展;应用近几年来,汽车作为一种便捷的现代化交通工具,给人们带来了不少的方便,但是因为交通事故也给人们造成不少严重的损失。

因此汽车的安全问题便一直伴随在我们身边。

随着高科技的发展,新型的汽车安全部件诞生了,即汽车安全囊。

安全气囊对乘员的保护效果是非常明显的,被称为驾驶员的“救命袋”,它可以保护人在汽车发生事故所引发的安全问题,同时也给汽车工业带来了繁荣,而汽车安全气囊它在当今时代又如何的去发展和应用呢?一、汽车安全气囊的发展(一)、国外汽车安全气囊的发展最早发展安全气囊系统的国家是美国,是美国机械工程师约翰·赫缀克(John w.Hertrick)于1953年发明的,并获得了题为“汽车缓冲安全装置(Safety Cushion Assembly For Automotive Vehicles)”的美国专利US2649311。

它的发展历史过程可以概括为:发明于50年代,开发于60年代,应用于70年代,发展于80年代,推广与于90年代。

毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日江西理工大学南昌校区毕业设计(论文)任务书机电工程系汽车检测与维修专业09 级(2012届)汽车班学生XXX题目:汽车安全气囊故障的诊断与分析专题题目(若无专题则不填):原始依据(包括设计(论文)的工作基础、研究条件、应用环境、工作目的等):通过查阅有关汽车、汽车安全气囊书籍、网络资料和调研汽车维修服务点关于安全气囊在维修过程中存在哪些故障,并根据自己在学校实验室和实习操作过程中遇到的难点和诊断方法进行综合分析。

改进的汽车安全气囊静态点爆仿真方法赵伟;刘强【摘要】对主驾驶安全气囊静态点爆的前期阶段进行仿真,并结合实验进行验证.详细描述气囊压缩折叠方法和气囊压缩后的质量要求,分析影响仿真精度的因素并提出验证这些因素准确性的方法.结果表明测量支反力是验证气囊在展开过程中对周围零部件作用力的产生以及零部件间力传递过程是否准确的有效途径.【期刊名称】《计算机辅助工程》【年(卷),期】2014(023)003【总页数】4页(P21-24)【关键词】汽车;安全气囊;质量要求;静态点爆;支反力【作者】赵伟;刘强【作者单位】奥托立夫(上海)汽车安全系统研发有限公司系统安全部,上海201807;奥托立夫(上海)汽车安全系统研发有限公司系统安全部,上海201807【正文语种】中文【中图分类】U4630 引言随着社会的快速发展和科学技术的提高,我国的道路状况不断得到改善,汽车逐渐进入大众家庭,其保有量快速增长.随之而来的交通事故总量和因此而产生的生命和财产损失日趋上升.因此,保护乘客和行人的安全日益受到人们的关注,汽车的主动和被动安全变得十分重要.自1953年美国工程师约翰·赫缀克发明SRS气囊系统以来,被动式安全一直发挥着重要作用.[1]美国通用汽车公司在1989年的一项研究表明:SRS气囊系统与座椅安全带共同使用可使驾驶员和前排乘员的伤亡人数减少43%~ 46% .[2]汽车安全气囊是一把双刃剑:一方面,当汽车发生碰撞事故时,它能够在乘员和汽车内部构件中形成一道缓冲与吸能屏障,减少乘员所承受的减速冲击和二次碰撞力,从而达到保护乘员的目的[3];另一方面,如果设计不当可能对乘员造成二次伤害,甚至是致命伤害[4],例如:主驾驶安全气囊气袋在点爆过程中被高温高压气体击穿、罩盖部分飞出,徽牌脱离罩盖以及方向盘其他部件被击碎等.气囊的智能化、小型轻量化、全方位化、环保化和虚拟化成为未来气囊设计的必然趋势.[5-6]智能化气囊需要先进的传感系统和电子运算系统,能够在短时间内提供包含乘员身材、体质量、位置和是否系安全带等可靠的碰撞环境信息.小型轻量化的气囊能够快速充满气体,具有效率高、成本低、使总成体积更小的优点.气囊发展至今,已经能够全方位地保障乘员和行人的安全,例如正面碰撞气囊、侧面碰撞气囊、膝部气囊、翻滚气囊、幕屏式气囊及行人保护气囊等.[7-9]采用能够快速释放无害无毒气体的发生器和环保型气袋材料可有效保护环境.随着计算机技术的飞速发展,虚拟技术被应用到汽车安全系统零部件设计、生产和制造的各个环节.[10-11]目前基于约束系统研究的文献较多,但对约束系统中有关零部件的仿真方法和经验分享的文献不多见.本文主要针对主驾驶安全气囊展开过程的前期阶段进行研究,结合实验验证仿真结果,为汽车被动安全系统零部件设计和仿真精度提高提供参考.1 气囊的折叠主驾驶气囊分上中下3层,发生器和泄气孔安装在气囊最下层,中间一层包含3个拉带,2块圆形和环形的布作为最上层.折叠方式主要有压缩折叠和卷折叠.本文仿真采用压缩折叠,根据气囊容器和上罩盖内腔的形状,先零六点压缩,然后三九点压缩,最后将发生器压入气囊,模型见图1.图1 气囊压缩模型Fig.1 Compression model of airbag检查气囊压缩后质量非常重要,关系到气囊前期展开状态.首先保证气囊内所有单元没有被穿透,并尽量减少由气囊厚度引起的干涉.气囊单元尺寸应尽量均匀,使大多数单元尺寸与参考几何尺寸保持一致.气囊压缩模型见图2,单元间穿透和干涉均为0,最小单元尺寸为1.2 mm.实际上,气囊安装完成以后织带间自然产生膨胀,气囊相互挤压对周围容器内壁有一定的作用力,但是由于其与气体充入气囊并使其快速膨胀产生的力相比小很多,所以可以不予考虑.图2 气囊压缩后模型Fig.2 Model of compressed airbag2 模型组建罩盖、容器和方向盘骨架采用六面体网格划分,单元平均尺寸为2 mm,其他零部件均按照实际模型划分网格,方向盘下罩盖采用壳网格划分,方向盘骨架周围的发泡采用四面体网格划分.气囊材料为350detx,选用膜单元和织带材料(MAT34),经纬度角为45°.在转向管柱下段节点施加六自由度约束.选取85,23和-35℃等3个温度进行静态点爆分析,仿真设置保持与静态点爆实验设置一致.在不同温度下,除塑料材料性能发生很大变化外,还应当考虑发生器的性能变化.选用LS-DYNA求解器求解,求解时间步长为2.03×10-4ms.采用粒子法点爆气囊,粒子数为50 000个.在实验前的数小时,将主驾驶气囊整个模块(包括罩盖、气囊容器、气囊和发生器等)放入相应温度下的恒温箱内保温.实验时从恒温箱内取出模块,在3 min内完成实验的安装调试并点爆气囊,有效保证实验温度的精确性.3 仿真与实验对比分析3.1 失效情况对比和改进方法在高温85℃时,上罩盖六点钟方向断裂飞出,仿真结果与实验结果一致,见图3和4.图3 罩盖最大主应力云图,kNFig.3 Maximum principal stress contours of cover,kN图4 罩盖断裂照片Fig.4 Photo of cover break铰链处断裂是罩盖失效的主要形式之一.为满足在低温下材料变脆也能够顺利反转的条件,铰链壁设计较薄,但在高温下材料性能变软,薄壁就成为罩盖最弱的部位.这是一个相互制约的平衡性问题.改进措施主要有以下4点:(1)优化铰链的壁厚,使其既能够满足高温又能够满足低温对材料性能的要求.(2)增加铰链的长度或在铰链的两侧适量增加筋,使其能够承担更大的拉伸力.(3)优化撕裂线末端形状,撕裂线末端弯曲结尾或末端逐渐增厚.(4)减轻罩盖反转部分的质量,降低高速下的惯性力.采用第二条改进措施,将撕裂线末端向左右两边移动,增加铰链的长度,取得良好效果.新样件制造后再次实验,罩盖铰链处未发生断裂.3.2 气囊展开形状与罩盖开启位置对比气囊折叠方式对气囊展开前期阶段的形状影响较大.气囊铺平以后表面有些褶皱,在实际压缩过程中,气囊会顺着这些褶皱凸起凹下,自然形成Z字形,但在气囊压缩折叠的仿真中,真正做到与实际完全一致比较困难.在常温23℃时,仿真选用与实验相同的时间轴起点点爆气囊.气囊在同一时刻下展开形状与实验基本一致,同时罩盖的开启状态也与实验保持一致,见图5.仿真前需要先校核一些因素的准确性.首先,判断发生器气流和温度流曲线是否精准,可以通过仿真模拟测量Tank曲线的实验过程,即在固定容积且密封的容器内点爆发生器,测量容器内压力随时间变化的曲线.其次,检查气囊的折叠质量.确定气囊在仿真压缩过程中形状变化与实际是否一致,另外在压缩后检查单元间是否存在穿透和干涉以及单元尺寸是否均匀一致.如果气囊多数单元尺寸被压缩至1/3以内,需要在点爆前对气囊进行“放松”,使气囊单元尺寸尽量恢复到原长.最后,检验罩盖材料的准确性.罩盖的A面分布撕裂线,气囊需要沿着撕裂线将罩盖撕裂开罩盖才能正常开启,因此涉及到罩盖变形和单元失效问题,可以结合材料高速拉伸试验、摆锤实验或冲击试验来验证材料的准确性.图5 气囊形状和罩盖位置Fig.5 Airbag shape and cover position3.3 支反力验证除对比气囊的展开形状和罩盖的开启状态外,还应对支反力进行验证,以保证气囊在展开过程中对周围零部件的作用力和零部件间力的传递正确无误.在转向管柱下端安装力传感器,测量沿转向管柱轴向方向(z向)的支反力.选取低温-35℃模型进行对比,结果见图6.仿真中的支反力峰值比实验大400 N,是由于实验中高温高压的气流从发生器中冲出给冰冷的气囊充气,存在热传递和能量散失问题.在仿真中并未考虑这一能量散失的过程,因此仿真中支反力略大于实验测量值.图6 支反力实验与仿真结果对比Fig.6 Comparison of reaction force obtained by experiment and simulation支反力验证工作非常重要.仿真模型中气囊对周围零部件间的作用力和零部件间力的传递过程是否准确,需要根据支反力判断.目前,气囊在展开过程中对罩盖和气囊容器的作用力没有更有效的方法进行测量,因此支反力是验证作用力产生和传递过程是否准确的唯一有效途径.4 结论通过仿真分析主驾驶安全气囊展开过程的前期阶段,并结合实验对比验证,得到提高仿真精度的一些方法.(1)详细介绍气囊折叠过程和罩盖的主要失效形式以及改进方法,通过实验验证表明改进方法效果明显.(2)对比气囊展开形状和罩盖开启状态的仿真结果与实验结果,得出影响仿真精度的一些因素,如发生器气流和温度流曲线、气囊折叠质量和罩盖材料等.(3)测量支反力是验证气囊展开过程中作用力产生和传递过程是否准确的一种有效方法.提高仿真精度,还应考虑高温高压气流与气囊间的热交换,气囊与周围环境的热交换以及气囊中高压气体通过气囊渗透到周围环境的能量损失等.参考文献:【相关文献】[1]SHAHMANESH N.Vehicle safety[J].Automotive Engineer,1998,25(10):44-52. [2]游世辉,钟志华.汽车安全气囊的计算机仿真研究的现状与趋势[J],湖南大学学报:自然科学版,2000,27(3):43-53.YOU Shihui,ZHONG Zhihua.Review of the research on computer simulation of working process of automobile airbag in China and abroad[J].J Hunan Univ:Nat Sci,2000,27(3):43-53.[3]钟志华,杨济匡.汽车安全气囊技术及其应用[J].中国机械工程,2000.02,11(1-2):234-238.ZHONG Zhihua,YANG Jikuang.Automotive airbag technology and its application [J].China Mech Eng,2000,11(1):234-238.[4]刘子建,黄天泽,张建华,等.安全气囊对汽车乘员碰撞损伤防护的研究[J].机械工程学报,2001,37(5):12-17.LIU Zijian,HUANG Tianze,ZHANG Jianhua,et al.Survey of research on airbag for occupant injury prevention from vehicle impacts[J].Chin J Mech Eng,2001,37(5):12-17.[5]何文,钟志华,杨济匡.汽车安全气囊技术的新发展[J].汽车研究与开发,2000(4):33-37.HE Wen,ZHONG Zhihua,YANG Jikuang.New development of automotive airbag [J].Automobile Res & Dev,2000(4):33-37.[6]金加龙.汽车安全气囊的发展[J].浙江交通职业技术学院学报,2002,3(1):19-23.JIN Jialong.The development of automobile airbag[J].J Zhejiang Vocational& Tech Inst of Transportation,2002,3(1):19-23.[7]NOZUMI S.Development of occupant classification system for advanced airbag requirements[J].Mitsubishi Motors Tech Rev,2004(16):61-64.[8]HONG S,JEONG H,JOO B,et al.Invisible knee airbag module development[C]//Proc SAE 2007 World Congress& Exhibition,SAE Tech Paper 2007-01-0347.Detroit:SAE Int,2007:497.[9]LU Z,CHAN P C.Out-of-position airbag load sensitivity study[C]∥Proc SAE 2004 World Congress& Exhibition,SAE Tech Paper 2004-01-0847.Detroit:SAE Int,2004:847. [10]张君媛,林逸,张建伟.汽车安全气囊起爆车速与乘员伤害关系的仿真研究[J].中国公路学报,2004,17(1):102-105.ZHANG Junyuan,LIN Yi,ZHANG Jianwei.Simulation of relation between airbag fire speed and occupants’injury values[J].China J Highway& Transport,2004,17(1):102-105.[11]何文,钟志华,杨济匡.汽车安全气囊工作性能仿真试验验证技术研究[J].机械工程学报,2002,38(4):126-129.HE Wen,ZHONG Zhihua,YANG Jikuang.Research on experimental validation of computer simulation of working performance of automobile airbag[J].Chin J Mech Eng,2002,38(4):126-129.。

汽车安全气囊毕业论文摘要:一、引言随着汽车工业的快速发展,汽车安全性能越来越受到人们的关注。

作为汽车安全系统的重要组成部分,安全气囊在提高汽车安全性能方面发挥着至关重要的作用。

安全气囊能够在汽车发生碰撞时迅速充气,形成一道缓冲屏障,有效减轻碰撞对乘员的伤害。

本文将围绕汽车安全气囊展开论述,探讨其发展历程、工作原理及其在提高汽车安全性能方面的作用。

二、汽车安全气囊的发展历程汽车安全气囊的起源可以追溯到20世纪60年代。

当时,美国汽车工程师约翰·赫特里特(John Hetrick)发明了世界上第一个安全气囊,并申请了专利。

然而,由于当时技术条件的限制,安全气囊并未得到广泛应用。

直到20世纪70年代,随着电子技术的进步和汽车工业的发展,安全气囊逐渐成为汽车安全系统的重要组成部分。

如今,安全气囊已经广泛应用于各类汽车中,成为提高汽车安全性能的关键技术之一。

三、汽车安全气囊的工作原理1. 传感器检测碰撞:当汽车发生碰撞时,传感器会检测到碰撞信号,并将信号传递给控制单元。

2. 控制单元判断碰撞严重程度:控制单元根据传感器传递的信号判断碰撞的严重程度,并决定是否启动安全气囊。

3. 点火器点燃气体发生器:如果控制单元判断需要启动安全气囊,点火器会点燃气体发生器,产生氮气。

4. 气体充入气囊:氮气通过气体发生器进入气囊,使气囊迅速膨胀。

5. 气囊保护乘员:气囊膨胀后,形成一道缓冲屏障,有效减轻碰撞对乘员的伤害。

四、汽车安全气囊的关键部件1. 传感器:传感器负责检测碰撞信号,并将信号传递给控制单元。

2. 控制单元:控制单元根据传感器传递的信号判断碰撞的严重程度,并决定是否启动安全气囊。

3. 点火器:点火器负责点燃气体发生器,产生氮气。

4. 气体发生器:气体发生器负责产生氮气,充入气囊。

5. 气囊:气囊是安全气囊的核心部件,负责在碰撞时迅速膨胀,形成一道缓冲屏障,保护乘员安全。

五、汽车安全气囊在提高汽车安全性能方面的作用1. 减少碰撞伤害:安全气囊能够在汽车发生碰撞时迅速充气,形成一道缓冲屏障,有效减轻碰撞对乘员的伤害。

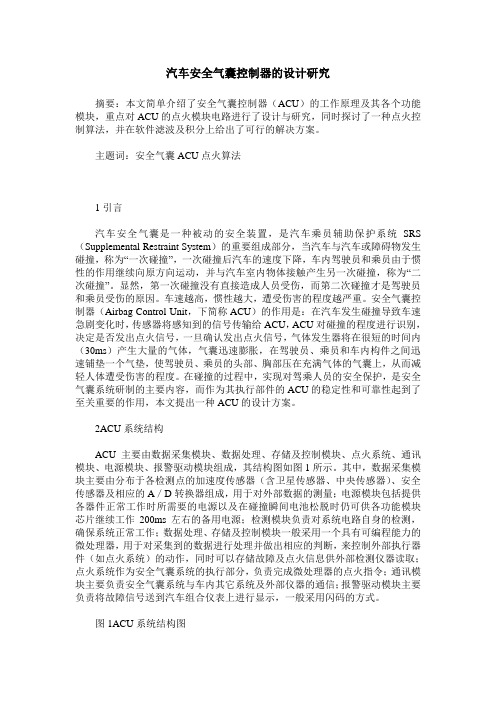

汽车安全气囊控制器的设计研究摘要:本文简单介绍了安全气囊控制器(ACU)的工作原理及其各个功能模块,重点对ACU的点火模块电路进行了设计与研究,同时探讨了一种点火控制算法,并在软件滤波及积分上给出了可行的解决方案。

主题词:安全气囊ACU点火算法1引言汽车安全气囊是一种被动的安全装置,是汽车乘员辅助保护系统SRS (Supplemental Restraint System)的重要组成部分,当汽车与汽车或障碍物发生碰撞,称为“一次碰撞”,一次碰撞后汽车的速度下降,车内驾驶员和乘员由于惯性的作用继续向原方向运动,并与汽车室内物体接触产生另一次碰撞,称为“二次碰撞”。

显然,第一次碰撞没有直接造成人员受伤,而第二次碰撞才是驾驶员和乘员受伤的原因。

车速越高,惯性越大,遭受伤害的程度越严重。

安全气囊控制器(Airbag Control Unit,下简称ACU)的作用是:在汽车发生碰撞导致车速急剧变化时,传感器将感知到的信号传输给ACU,ACU对碰撞的程度进行识别,决定是否发出点火信号,一旦确认发出点火信号,气体发生器将在很短的时间内(30ms)产生大量的气体,气囊迅速膨胀,在驾驶员、乘员和车内构件之间迅速铺垫一个气垫,使驾驶员、乘员的头部、胸部压在充满气体的气囊上,从而减轻人体遭受伤害的程度。

在碰撞的过程中,实现对驾乘人员的安全保护,是安全气囊系统研制的主要内容,而作为其执行部件的ACU的稳定性和可靠性起到了至关重要的作用,本文提出一种ACU的设计方案。

2ACU系统结构ACU主要由数据采集模块、数据处理、存储及控制模块、点火系统、通讯模块、电源模块、报警驱动模块组成,其结构图如图1所示。

其中,数据采集模块主要由分布于各检测点的加速度传感器(含卫星传感器、中央传感器)、安全传感器及相应的A/D转换器组成,用于对外部数据的测量;电源模块包括提供各器件正常工作时所需要的电源以及在碰撞瞬间电池松脱时仍可供各功能模块芯片继续工作200ms左右的备用电源;检测模块负责对系统电路自身的检测,确保系统正常工作;数据处理、存储及控制模块一般采用一个具有可编程能力的微处理器,用于对采集到的数据进行处理并做出相应的判断,来控制外部执行器件(如点火系统)的动作,同时可以存储故障及点火信息供外部检测仪器读取;点火系统作为安全气囊系统的执行部分,负责完成微处理器的点火指令;通讯模块主要负责安全气囊系统与车内其它系统及外部仪器的通信;报警驱动模块主要负责将故障信号送到汽车组合仪表上进行显示,一般采用闪码的方式。

doi:10.3969/j.issn.1005-2550.2024.01.010 收稿日期:2023-07-17副驾气囊爆破中仪表板常见失效模式及Array解决方法李成,陈婧,苌占波,于来水,李浩(岚图汽车科技有限公司,武汉 430056)摘 要:整车安全已成为汽车行业的重要指标,特别是随着安全法规、C-NCAP、C-IA-SI等相关标准要求的不断加严,对副驾驶侧乘员保护要求也越来越高。

为了能满足加严的法规要求,达到更高星级的安全等级,副驾驶侧气囊的气袋体积及气体发生器能量都相应的有所提高,这对和气囊爆破相关的内饰零件结构提出了更高要求。

为此本文根据多个项目副驾驶侧气囊开发经验,介绍了副驾驶侧气囊的常见方案形式,并以其中最为常见的U型气囊门为例,阐述了气囊爆破过程中常见失效模式及相应解决方案。

为后续项目数据开发设计阶段提供相应的参考,有效的减少实物阶段反复试错整改,缩短了项目的验证周期及开发成本。

关键词:仪表板;副驾气囊;失效模式;解决方案中图分类号:U463.7 文献标识码:A 文章编号:1005-2550(2024)01-0056-05 The Failure Modes and Solutions of the Instrument Panel in Co-Driver Airbag Explosion TestLI Cheng, CHEN Jing, CHANG Zhan-bo, YU Lai-shui, LI Hao(VOYAH Automobile T echnology Co., Ltd., Wuhan 430056, China)Abstract: Vehicle safety has become an important indicator in the automotive industry, especially with the increasingly stringent requirements of safety regulations, C-NCAP, C-IASIand other related standards, the protection requirements for the right side passengers arealso becoming higher and higher. In order to meet stricter regulatory requirements andachieve higher star of safety levels, the volume of airbag and the energy of gas generatorhave been correspondingly increased, which puts higher requirements on the structureof interior components that related to airbag explosion. Based on the situation of the co-driver airbag explosion test in previous development projects, this article introduces thecommon concept of passenger side airbag, and takes the U-shaped airbag door as anexample to discuss the common failure modes and related solutions of the instrument panelin the airbag test. so as to provide relevant reference information for subsequent projectdevelopment. The following technical suggestions can be reserved in advance at the designstage to avoid repeated test and mold modification in the physical stage, which will affect theproject schedule and cost.Key Words: Instrument Panel; Co-Driver Airbag Explosion Test; Failure Modes;Solutions562024年第1期57前 言整车安全已经成为大家购车考虑的一个重要因素,也是各主机厂车型设计时重点关注的性能指标。

汽车设计:汽车安全气囊的设计开发!随着科技的发展,安全的措施越来越多,各位老司机们,没事就练练手、开开车,杜杜小同志经常提醒要注意安全,可不能掉以轻心哟,不然下面这位小姐姐可就不开心了!汽车安全也非常非常重要,其中安全气囊是直接关系到乘客安全的最重要的保护措施!今天漫谈君就和大家一起来聊聊汽车安全气囊的设计开发一、安全气囊安全气囊是汽车的辅助约束系统,不能在保护乘员方面起主要作用,只能配合主约束系统(安全带)降低乘员的伤害值。

因此,安全气囊的使用,只能减少或降低乘客的伤害程度。

且在某种意义上说,如不和主约束系统配合使用,会导致乘客更大的伤害。

因此,气囊主要在缓冲前碰撞或近似前碰撞严重性方面,补充安全带提供保护作用。

实际事故统计表明,仅有10%左右的事故能使气囊充气。

二、安全气囊的分类1驾驶员防撞安全气囊驾驶员防撞安全气囊装在方向盘上,分美式和欧式两种。

美式气囊是假定驾驶员没有佩戴座椅安全带设计的,其容积较大,为60L。

欧式气囊是假定驾驶员佩戴座椅安全带而设计的,容积较小,约40L。

2前排乘员防撞安全气囊由于副驾驶位置乘员在车内位置不固定且前方空间较大,因此为保护其撞车时免受伤害,设计的防撞安全气囊也较大。

美式约160L左右,欧式约75L左右(后者考虑了乘员受座椅安全带的约束)。

3后排乘员防撞安全气囊装在前排座椅上,防止后排乘员在撞车时受到伤害。

4侧面防撞安全气囊装在车门上,防止驾驶员及乘员受侧面撞击。

三、安全气囊的组成及构件1碰撞传感器碰撞传感器对于各汽车制造厂生产的车辆,碰撞传感器的安装位置不尽相同,而且碰撞传感器的名称也不统一,例如有些碰撞传感器按照工作原理也称为加速度传感器。

1)按照用途的不同,碰撞传感器分为触发碰撞传感器和防护碰撞传感器。

触发碰撞传感器也称为碰撞强度传感器,用于检测碰撞时的减速度或惯性,并将碰撞信号传给气囊电脑,作为气囊电脑的触发信号;防护碰撞传感器也称为安全碰撞传感器,它与触发碰撞传感器串联,用于防止气囊误爆。

汽车安全气囊气体发生器爆破试验设计与研究汽车安全气囊模块在乘员被动安全保护方面具有较高的有效性,近年来其性能和相关技术发展受到了越来越广泛的关注。

为了保证安全气囊总成模块对乘员保护的可靠性,无论是在安全气囊总成模块的设计阶段还是在性能验证阶段,都需要进行大量的试验。

而这些安全气囊模块被使用过后无法复原,其原因主要在于安全气囊中所采用的气体发生器是不可重复使用的。

针对这一问题,本文研究了一种可重复使用的汽车安全气囊气体发生器装置,以此替代目前汽车安全气囊静态展开等系列试验中用到的普通气体发生器。

首先,本文介绍了气体发生器的结构和组成,根据国内外相关试验法规的要求,针对普通气体发生器不可重复使用的问题,在传统烟火式气体发生器设计的基础上,采用了螺栓连接气体发生器上下壳体的方式。

其次,根据机械原理的理论知识计算了可重复使用气体发生器的外形尺寸,并基于计算流体力学理论采用了流固耦合的方法对气体发生器壳体强度进行了分析,验证了气体发生器金属外壳的强度。

然后,根据国外法规SAE J2238对密闭容器试验中需要用到密闭容器的要求,以及我国压力容器法规GB150-2011的要求,对密闭容器试验中使用的密闭容器进行了设计和分析。

并根据密闭容器试验的特点,确定了密闭容器罐体两头分别采用椭圆形封头和平盖封头的结构形式。

此外,为了验证可重复使用气体发生器的有效性,本文以虚拟仪器技术LabVIEW软件为平台,搭建了密闭容器试验系统,对试验过程中容器内部的压力等信号进行了测量。

最后,根据国外法规SAE/USCAR-24提出了气体发生器的评价方法并对试验结果进行了分析,试验结果表明两者的压力时间曲线基本吻合,作为基准的普通气体发生器在37.9 ms时达到了最大气体压力184.75KPa,而统计可重复使用气体发生器20次密闭容器试验的数据并求得均值压力时间曲线后可以发现它在35 ms时达到了最大气体压力180.85KPa。

通过对比可知两者数值偏差较小而且各个压力特征点均落于检验窗口曲线之内,由此得出可重复使用气体发生器的产气效果满足使用要求的结论。