汽车转向梯形机构设计

- 格式:docx

- 大小:103.70 KB

- 文档页数:11

汽车转向梯形机构设计中的参数定义在汽车的转向系统中,梯形机构起着至关重要的作用。

它是将驾驶员的转向输入转化为车辆前轮的转向角度的关键部件。

梯形机构的设计涉及到多个参数的定义,这些参数直接影响着汽车的转向性能和安全性。

本文将围绕汽车转向梯形机构设计中的参数定义展开讨论,以期帮助读者更好地了解梯形机构的设计原理和优化方法。

1. 转向比(Steering Ratio)转向比是指驾驶员转动方向盘一定角度时,前轮转动的角度比例。

转向比的大小直接影响着汽车的转向灵活性和稳定性。

一般来说,转向比越大,驾驶员转动方向盘的力度越小,但转向的角度也相应较小。

而转向比较小的车辆则需要驾驶员施加更大的力量来完成转向操作,但转向的角度相对较大。

因此,在梯形机构的设计中,需要合理选择转向比,以平衡灵活性和稳定性的要求。

2. 转向机构总传动比(Total Steering Gear Ratio)转向机构总传动比是指从方向盘到前轮转角的传动比。

它由多个参数组成,包括转向机构内部的传动比和梯形机构的传动比等。

转向机构总传动比的大小决定了驾驶员转动方向盘的力度与前轮转动角度之间的关系。

通常情况下,总传动比越大,驾驶员需要施加的力量越小,但前轮转动的角度也相应较小。

因此,在设计中需要综合考虑驾驶员的操作习惯和车辆的转向需求,选择合适的总传动比。

3. 梯形机构长度比(Length Ratio)梯形机构长度比是指梯形机构各杆长的比值。

梯形机构的长度比直接影响着前轮的转向角度。

一般来说,长度比越大,前轮转向的角度也越大。

但同时,长度比的增大也会增加梯形机构的长度,增加了转向机构的复杂性和重量。

因此,在梯形机构的设计中,需要权衡转向角度和机构的尺寸,选择适当的长度比。

4. 梯形机构的安装角度(Installation Angle)梯形机构的安装角度是指梯形机构与车辆纵向轴线的夹角。

安装角度的大小直接影响着汽车的转向稳定性和操控性能。

一般来说,安装角度越小,转向的稳定性越好,但操控性能可能会受到一定的影响。

转向梯形的优化设计1.转向梯形机构概述 (3)2.整体式转向梯形结构方案分析 (3)3.整体式转向梯形机构优化分析 (4)4.整体式转向梯形程序编写 (7)5.转动传动机构强度计算 (12)6.转向梯形的优化结果 (13)7.转向梯形结构设计图形 (13)8.结论 (15)转向梯形机构优化设计方案一、转向梯形机构概述转向梯形机构用来保证汽车转弯行驶时所有车轮能绕一个瞬时转向中心,在不同的圆周上做无滑动的纯滚动。

设计转向梯形的主要任务之一是确定转向梯型的最佳参数和进行强度计算。

一般转向梯形机构布置在前轴之后,但当发动机位置很低或前轴驱动时,也有位于前轴之前的。

转向梯形有整体式和断开式两种,选择整体式或断开式转向梯形方案与悬架采用何种方案有联系。

无论采用哪一种方案,必须正确选择转向梯形参数,做到汽车转弯时,保证全部车轮绕一个瞬时转向中心行驶,使在不同圆周上运动的车轮,作无滑动的纯滚动运动。

同时,为达到总体布置要求的最小转弯直径值,转向轮应有足够大的转角。

二、整体式转向梯形结构方案分析图5.1 整体式转向梯形1—转向横拉杆 2—转向梯形臂 3—前轴整体式转向梯形是由转向横拉杆1,转向梯形臂2和汽车前轴3组成,如图5.1所示。

其中梯形臂呈收缩状向后延伸。

这种方案的优点是结构简单,调整前束容易,制造成本低;主要缺点是一侧转向轮上、下跳动时,会影响另一侧转向轮。

当汽车前悬架采用非独立悬架时,应当采用整体式转向梯形。

整体式转向梯形的横拉杆可位于前轴后或前轴前(称为前置梯形)。

对于发动机位置低或前轮驱动汽车,常采用前置梯形。

前置梯形的梯形臂必须向前外侧方向延伸,因而会与车轮或制动底板发生干涉,所以在布置上有困难。

为了保护横拉杆免遭路面不平物的损伤,横拉杆的位置应尽可能布置得高些,至少不低于前轴高度。

三、整体式转向梯形机构优化分析汽车转向行驶时,受弹性轮胎侧偏角的影响,所有车轮不是绕位于后轴沿长线上的点滚动,而是绕位于前轴和后轴之间的汽车内侧某一点滚动。

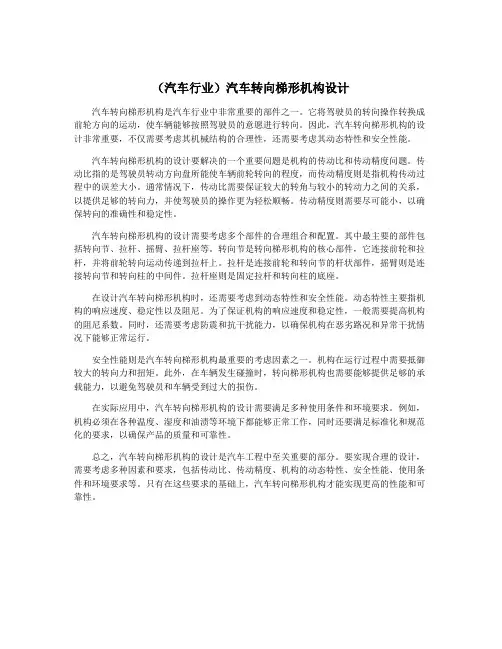

(汽车行业)汽车转向梯形机构设计汽车转向梯形机构是汽车行业中非常重要的部件之一。

它将驾驶员的转向操作转换成前轮方向的运动,使车辆能够按照驾驶员的意愿进行转向。

因此,汽车转向梯形机构的设计非常重要,不仅需要考虑其机械结构的合理性,还需要考虑其动态特性和安全性能。

汽车转向梯形机构的设计要解决的一个重要问题是机构的传动比和传动精度问题。

传动比指的是驾驶员转动方向盘所能使车辆前轮转向的程度,而传动精度则是指机构传动过程中的误差大小。

通常情况下,传动比需要保证较大的转角与较小的转动力之间的关系,以提供足够的转向力,并使驾驶员的操作更为轻松顺畅。

传动精度则需要尽可能小,以确保转向的准确性和稳定性。

汽车转向梯形机构的设计需要考虑多个部件的合理组合和配置。

其中最主要的部件包括转向节、拉杆、摇臂、拉杆座等。

转向节是转向梯形机构的核心部件,它连接前轮和拉杆,并将前轮转向运动传递到拉杆上。

拉杆是连接前轮和转向节的杆状部件,摇臂则是连接转向节和转向柱的中间件。

拉杆座则是固定拉杆和转向柱的底座。

在设计汽车转向梯形机构时,还需要考虑到动态特性和安全性能。

动态特性主要指机构的响应速度、稳定性以及阻尼。

为了保证机构的响应速度和稳定性,一般需要提高机构的阻尼系数。

同时,还需要考虑防震和抗干扰能力,以确保机构在恶劣路况和异常干扰情况下能够正常运行。

安全性能则是汽车转向梯形机构最重要的考虑因素之一。

机构在运行过程中需要抵御较大的转向力和扭矩。

此外,在车辆发生碰撞时,转向梯形机构也需要能够提供足够的承载能力,以避免驾驶员和车辆受到过大的损伤。

在实际应用中,汽车转向梯形机构的设计需要满足多种使用条件和环境要求。

例如,机构必须在各种温度、湿度和油渍等环境下都能够正常工作,同时还要满足标准化和规范化的要求,以确保产品的质量和可靠性。

总之,汽车转向梯形机构的设计是汽车工程中至关重要的部分。

要实现合理的设计,需要考虑多种因素和要求,包括传动比、传动精度、机构的动态特性、安全性能、使用条件和环境要求等。

采用齿轮齿条式转向器的转向梯形机构优化设计报告指导老师:***学生:黄志宇学号:********专业班级:车辆工程04班重庆大学方程式赛车创新实践班二〇一七年二月赛车转向系统是关系到赛车性能的主要系统,它是用来改变或恢复汽车行驶方向的系统的总称,通常,车手通过转向系统使转向轮偏转一定角度实现行驶方向改变。

赛车转向系统一股由方向盘、快拆、转向轴、转向柱、万向节、转向器、转向拉杆、梯形臂等部分组成。

其中,方向盘用于输入转向角度,快拆用于快速分离方向盘与转向柱,转向柱、转向轴、万向节共同将方向盘输入角度传递到转向器,转向器通过内部传动副机构将旋转运动转化为转向拉杆的直线运动,转向拉杆与梯形臂作用于转向节,实现车轮转向。

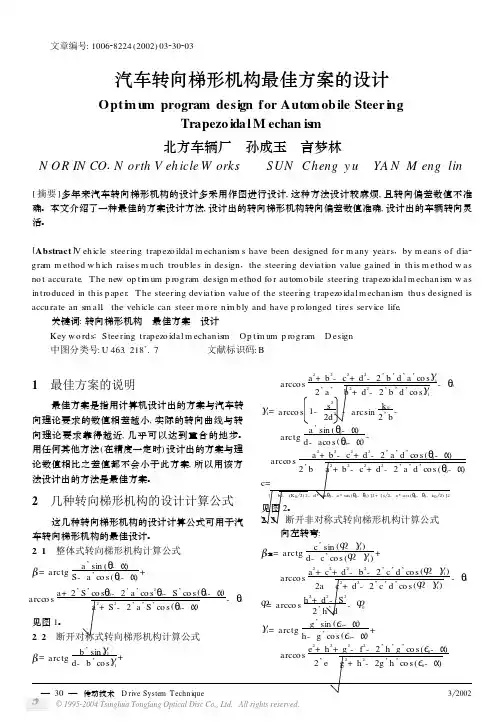

图1展示了转向系梯形结构,图2展示了赛车转向系统构成。

图1转向梯形机构图2赛车转向系统构成由于大赛组委会规则里面明确规定不允许使用线控或者电动转向,考虑到在赛车转向系统布置空间有限,且有严格的成本限制,以及轻量化的赛车设计目标,将赛车转向器范围限定机械式转向器。

目前,国内外的大多数方程式赛车采用齿轮齿条式转向器和断开式转向梯形结构。

●齿轮齿条式转向器齿轮齿条式转向器的传动副为齿轮齿条,其中,齿轮多与转向柱做成一体,齿条多与转向横拉杆直接连接,连接点即为断开点位置。

根据输出位置不同,分为两端输出式和中间输出式。

其主要优点是:结构简单,体积小,易于设计制作;转向器可选材料多样,壳体可选用招合金,质量轻;传动效率较高;容易实现调隙,当齿轮齿条或者齿条与壳体之间产生间隙时,可以通过安装在齿条背部的挤压力可调的弹簧来消除间隙;转向角度大,制造成本低。

其主要缺点是:传动副釆用齿轮齿条,正效率非常髙的同时,逆效率非常高,可以到达当汽车在颠簸路面上行驶时,路感反馈强烈,来自路面的反冲力很容易传递到方向盘;转向力矩大,驾驶员操纵费力,对方向盘的反冲容易造成驾驶员精神紧张,过度疲劳。

●断开式转向梯形结构根据转向器和梯形的布置位置的不同,断开式转向梯形又分为四类,分别为:转向器前置梯形前置,转向器后置梯形后置,转向器前置梯形后置,转向节后置梯形前置。

汽车转向梯形机构设计中的三大参数定义汽车转向梯形机构是现代汽车生产中用于转向控制的一种重要机构,其设计中有三大关键参数需要定义,分别是梯形臂长度、中心距和转向角。

首先,梯形臂长度是指梯形机构两个臂的长度差,它的大小直接关系到车辆的转向灵活性和稳定性。

一般来说,梯形臂长度越大,转向灵活性越高,但车辆稳定性可能会受到影响。

在设计中,需要根据车身尺寸和转向要求来确定梯形臂长度。

其次,中心距是指车轮中心到转向梯形机构中心的距离,也是一个重要的参数。

中心距的大小决定了车辆转向半径,过大过小都会影响到车辆的稳定性。

因此,在设计中需要根据车轮轴距和转向灵活性要求来确定中心距。

最后,转向角是指车轮转动一定角度时,转向臂的角度变化。

转向角大小决定了车轮的转向范围,也是影响车辆稳定性的重要因素。

需要在设计中考虑车辆的转向要求来确定转向角大小。

综上所述,梯形臂长度、中心距和转向角是汽车转向梯形机构设计中三大关键参数,需要针对车身尺寸、转向灵活性和稳定性要求来进行定义和计算。

只有合理的参数设计,才能保证汽车在不同路况下的安全性和舒适性。

第六节转向梯形转向梯形有整体式和断开式两种,选择整体式或断开式转向梯形方案与悬架采用何种方案有联系。

无论采用哪一种方案,必须正确选择转向梯形参数,做到汽车转弯时,保证全部车轮绕一个瞬时转向中心行驶,使在不同圆周上运动的车轮,作无滑动的纯滚动运动。

同时,为达到总体布置要求的最小转弯直径值,转向轮应有足够大的转角。

一、转向梯形结构方案分析1、整体式转向梯形整体式转向梯形是由转向横拉杆l,转向梯形臂2和汽车前轴3组成,如图7-30所示。

其中梯形臂呈收缩状向后延伸。

这种方案的优点是结构简单,调整前束容易,制造成本低;主要缺点是一侧转向轮上、下跳动时,会影响图7—30 整体式转向梯形1—转向横拉杆 2—转向梯形臂 3—前轴另一侧转向轮。

当汽车前悬架采用非独立悬架时,应当采用整体式转向梯形。

整体式转向梯形的横拉杆可位于前轴后或前轴前(称为前置梯形)。

对于发动机位置低或前轮驱动汽车,常采用前置梯形。

前置梯形的梯形臂必须向前外侧方向延伸,因而会与车轮或制动底板发生干涉,所以在布置上有困难。

为了保护横拉杆免遭路面不平物的损伤,横拉杆的位置应尽可能布置得高些,至少不低于前轴高度。

2、断开式转向梯形转向梯形的横拉杆做成断开的,称之为断开式转向梯形。

断开式转向梯形方案之一如图7-31所示。

断开式转向梯形的主要优点是它与前轮采用独立悬架相配合,能够保证一侧车轮上、下跳动时,不会影响另一侧车轮;与整体式转向梯形比较,由于杆系、球头增多,所以结构复杂,制造成本高,并且调整前束比较困难。

图7—31 断开式转向梯形横拉杆上断开点的位置与独立悬架形式有关。

采用双横臂独立悬架,常用图解法(基于三心定理)确定断开点的位置。

其求法如下(图7-32b):1)延长B K B 与A K A ,交于立柱AB 的瞬心P 点,由P 点作直线PS 。

S 点为转向节臂球销中心在悬架杆件(双横臂)所在平面上的投影。

当悬架摇臂的轴线斜置时,应以垂直于摇臂轴的平面作为当量平面进行投影和运动分析。

转向梯形机构优化设计课程设计题目:汽车转向梯形臂优化设计指导老师:郭朋彦华北水利水电大学转向梯形的优化设计.1. 向梯形机构概述⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯32.整体式向梯形构方案分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3整体式向梯形机构化分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4整体式向梯形程序写⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯7转动传动机构强度计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯12转向梯形的优化结果⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯13转向梯形结构设计图形⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯13结论⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯15;.转向梯形机构优化设计方案一、转向梯形机构概述转向梯形机构用来保证汽车转弯行驶时所有车轮能绕一个瞬时转向中心,在不同的圆周上做无滑动的纯滚动。

设计转向梯形的主要任务之一是确定转向梯型的最正确参数和进行强度计算。

一般转向梯形机构布置在前轴之后,但当发动机位置很低或前轴驱动时,也有位于前轴之前的。

转向梯形有整体式和断开式两种,选择整体式或断开式转向梯形方案与悬架采用何种方案有联系。

无论采用哪一种方案,必须正确选择转向梯形参数,做到汽车转弯时,保证全部车轮绕一个瞬时转向中心行驶,使在不同圆周上运动的车轮,作无滑动的纯滚动运动。

同时,为到达总体布置要求的最小转弯直径值,转向轮应有足够大的转角。

二、整体式转向梯形结构方案分析图整体式转向梯形;.1—转向横拉杆2—转向梯形臂3—前轴整体式转向梯形是由转向横拉杆1,转向梯形臂2和汽车前轴3组成,如图所示。

其中梯形臂呈收缩状向后延伸。

这种方案的优点是结构简单,调整前束容易,制造本钱低;主要缺点是一侧转向轮上、下跳动时,会影响另一侧转向轮。

当汽车前悬架采用非独立悬架时,应当采用整体式转向梯形。

整体式转向梯形的横拉杆可位于前轴后或前轴前(称为前置梯形)。

对于发动机位置低或前轮驱动汽车,常采用前置梯形。

前置梯形的梯形臂必须向前外侧方向延伸,因而会与车轮或制动底板发生干预,所以在布置上有困难。

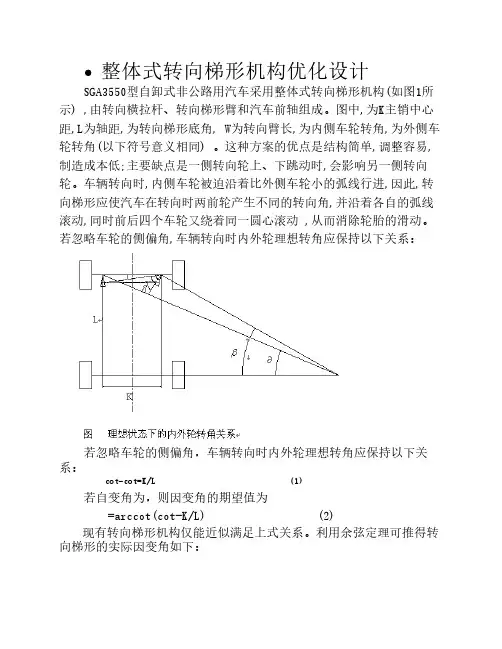

整体式转向梯形机构优化设计SGA3550型自卸式非公路用汽车采用整体式转向梯形机构(如图1所示) ,由转向横拉杆、转向梯形臂和汽车前轴组成。

图中,为K主销中心距,L为轴距,为转向梯形底角, W为转向臂长,为内侧车轮转角,为外侧车轮转角(以下符号意义相同) 。

这种方案的优点是结构简单,调整容易,制造成本低;主要缺点是一侧转向轮上、下跳动时,会影响另一侧转向轮。

车辆转向时,内侧车轮被迫沿着比外侧车轮小的弧线行进,因此,转向梯形应使汽车在转向时两前轮产生不同的转向角,并沿着各自的弧线滚动,同时前后四个车轮又绕着同一圆心滚动 ,从而消除轮胎的滑动。

若忽略车轮的侧偏角,车辆转向时内外轮理想转角应保持以下关系:若忽略车轮的侧偏角,车辆转向时内外轮理想转角应保持以下关系:cot-cot=K/L (1)若自变角为,则因变角的期望值为=arccot(cot-K/L) (2)现有转向梯形机构仅能近似满足上式关系。

利用余弦定理可推得转向梯形的实际因变角如下:图2(3)(4)(5)(6)由(4)(5)(6)式得出(7)(8)由(3)(7)(8)式得出:实际因变角要求:(1) 列出转向机构的优化数学模型(2) 已知轮距2900mm;轴距L= 3800 mm;主销中心距K= 2100 mm;用Matlab中lsqcurvefit(……)函数或lsqnonlin(……)函数进行优化,求取设计变量梯形底角的值(要求底角范围在60-90度之间),转向梯形臂长度的值(要求在250-450mm之间)以满足设计需求。

该优化问题可以看作是将理想的内外转向轮曲线同待优化的内外转向轮角度关系进行拟合,MATLAB优化工具箱中提供了几种可供选择的优化函数:(1) [x,resnorm]=lsqcurvefit(fun,x0,xdata,ydata,lb,ub),该函数是进行非线性曲线的二次拟合。

其中F(x)为待优化的函数,数学模型为:(2) [x,resnorm]=lsqnonlin(……),该函数求解非线性最小二乘问题,包括非线性数据拟合问题。

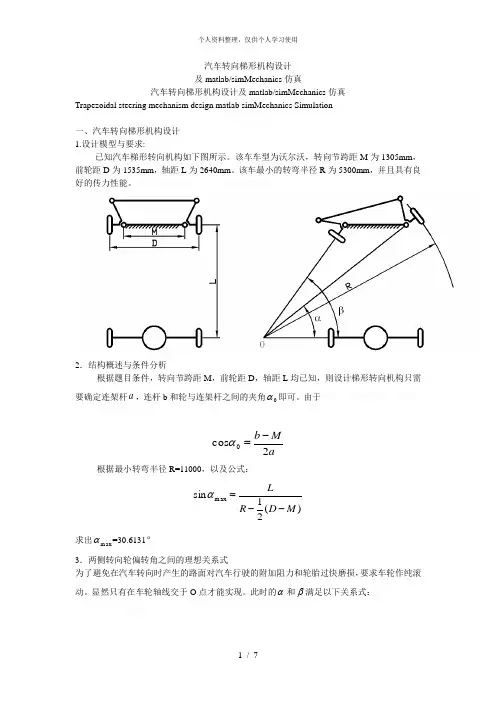

汽车转向梯形机构设计及matlab/simMechanics 仿真汽车转向梯形机构设计及matlab/simMechanics 仿真Trapezoidal steering mechanism design matlab simMechanics Simulation 一、汽车转向梯形机构设计1.设计模型与要求:已知汽车梯形转向机构如下图所示。

该车车型为沃尔沃,转向节跨距M 为1305mm ,前轮距D 为1535mm ,轴距L 为2640mm 。

该车最小的转弯半径R 为5300mm ,并且具有良好的传力性能。

2.结构概述与条件分析根据题目条件,转向节跨距M ,前轮距D ,轴距L 均已知,则设计梯形转向机构只需要确定连架杆a ,连杆b 和轮与连架杆之间的夹角0α即可。

由于aM b 2cos 0-=α 根据最小转弯半径R=11000,以及公式:)(21sin max M D R L--=α求出m ax α=30.61313.两侧转向轮偏转角之间的理想关系式为了避免在汽车转向时产生的路面对汽车行驶的附加阻力和轮胎过快磨损,要求车轮作纯滚动。

显然只有在车轮轴线交于O 点才能实现。

此时的α和β满足以下关系式:LM +=βαcot cot 为此要精心地确定转向梯形机构的参数。

实际设计中,所有汽车的转向梯形都只能设计得再一定的车轮偏转角范围内,使两侧车轮偏转角的关系大体上接近于理想关系。

4.转向传动机构的优化设计4.1 传动机构连架杆与车轮轴线夹角0α的确定根据经验公式:︒±=5)34arctan(0ML α 带入数据得 0α=67.4161︒~77.4161︒,初步设计取的是72︒。

4.2 理论曲线与实际曲线焦点位置的确定以及连架杆a 的确定根据经验得交点一般发生在0.8m ax α~0.95m ax α=24.49°~29.0824°之间,实验中取α=26︒。

此时实际理论ββ==)tan tan arctan(ααM L L -=32.728°,带入实际公式,则可以确定连架杆a 值。

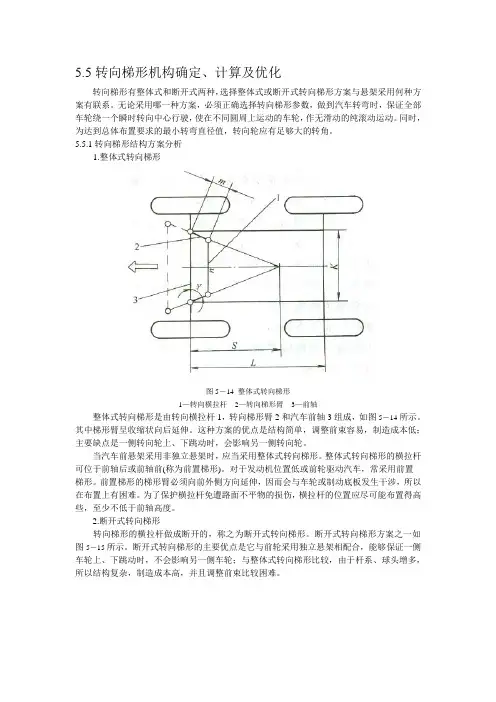

5.5转向梯形机构确定、计算及优化转向梯形有整体式和断开式两种,选择整体式或断开式转向梯形方案与悬架采用何种方案有联系。

无论采用哪一种方案,必须正确选择转向梯形参数,做到汽车转弯时,保证全部车轮绕一个瞬时转向中心行驶,使在不同圆周上运动的车轮,作无滑动的纯滚动运动。

同时,为达到总体布置要求的最小转弯直径值,转向轮应有足够大的转角。

5.5.1转向梯形结构方案分析1.整体式转向梯形图5-14 整体式转向梯形1—转向横拉杆2—转向梯形臂3—前轴整体式转向梯形是由转向横拉杆1,转向梯形臂2和汽车前轴3组成,如图5-14所示。

其中梯形臂呈收缩状向后延伸。

这种方案的优点是结构简单,调整前束容易,制造成本低;主要缺点是一侧转向轮上、下跳动时,会影响另一侧转向轮。

当汽车前悬架采用非独立悬架时,应当采用整体式转向梯形。

整体式转向梯形的横拉杆可位于前轴后或前轴前(称为前置梯形)。

对于发动机位置低或前轮驱动汽车,常采用前置梯形。

前置梯形的梯形臂必须向前外侧方向延伸,因而会与车轮或制动底板发生干涉,所以在布置上有困难。

为了保护横拉杆免遭路面不平物的损伤,横拉杆的位置应尽可能布置得高些,至少不低于前轴高度。

2.断开式转向梯形转向梯形的横拉杆做成断开的,称之为断开式转向梯形。

断开式转向梯形方案之一如图5-15所示。

断开式转向梯形的主要优点是它与前轮采用独立悬架相配合,能够保证一侧车轮上、下跳动时,不会影响另一侧车轮;与整体式转向梯形比较,由于杆系、球头增多,所以结构复杂,制造成本高,并且调整前束比较困难。

图5-15断开式转向梯形横拉杆上断开点的位置与独立悬架形式有关。

采用双横臂独立悬架,常用图解法(基于三心定理)确定断开点的位置。

其求法如下(图5-16b):1)延长B K B 与A K A ,交于立柱AB 的瞬心P 点,由P 点作直线PS 。

S 点为转向节臂球销中心在悬架杆件(双横臂)所在平面上的投影。

当悬架摇臂的轴线斜置时,应以垂直于摇臂轴的平面作为当量平面进行投影和运动分析。

转向梯形机构设计报告一、引言梯形机构是一种常用于机械设计中的传动机构,可以将旋转运动转化为直线运动,被广泛应用于工程领域中各种机械装置中。

本报告主要介绍了梯形机构的设计原理、结构特点、选择和使用要点等内容。

二、设计原理梯形机构基本原理是通过两个或多个滚轮和一个传动带或链条来实现转动轴的运动。

其中,滚轮被安装在不同的位置,并用传动带或链条连接。

当驱动滚轮旋转时,传动带或链条会从一个滚轮滑落到另一个滚轮上,从而产生直线运动。

三、结构特点1.简单稳定:梯形机构结构简单,同时能够提供稳定的直线运动。

2.传动效率高:梯形机构传动效率较高,可满足大部分机械装置的需求。

3.负载能力强:梯形机构具有较高的负载能力,能够承担一定程度的重量。

4.调节方便:梯形机构可以通过调整滚轮的位置和传动带或链条的张紧度来实现不同的运动需求。

四、选择和使用要点1.根据需求选择合适的滚轮:在梯形机构设计中,滚轮的选择非常重要。

滚轮的尺寸、材质和表面处理等因素直接影响着梯形机构的运行效果和寿命。

2.合理布置滚轮位置:滚轮应该根据具体要求合理布置,保证滚轮之间的转动配合准确,同时还需要考虑机械装置的空间布局和传动路径等因素。

3.选择合适的传动带或链条:传动带或链条的选择应该符合工作环境的要求,能够承受工作负载和运动速度,同时还要考虑传动带或链条的寿命和维护成本等因素。

4.保持传动带或链条的张紧度:传动带或链条的张紧度对梯形机构的运行效果和寿命影响很大,应该定期检查和调整传动带或链条的张紧度,确保其正常工作。

五、案例分析以自动贩卖机中的货物下降装置为例,使用梯形机构实现货物从上方下降到出货口的运动。

在该案例中,根据贩卖机的设计要求,选择合适尺寸和负载能力的滚轮,并合理布置滚轮的位置。

通过调整传动带的张紧度,确保货物的平稳下降和定位准确。

六、结论梯形机构作为一种常用的传动机构,具有简单稳定、传动效率高、负载能力强等特点,在机械设计中应用广泛。

汽车转向梯形机构设计中的参数定义1。

汽车转向梯形机构的几何关系在汽车以低速转弯行驶忽略离心力影响和轮胎侧偏影响的情况下,两轴汽车转向轴的理想内、外轮转角关系如图1所示。

此时各车轮绕同一瞬时中心进行转弯行驶,两转向前轮轴线的延长线交于后轴的延长线上,这一几何学关系称为阿克曼几何学,可用公式(1)表示。

图2所示为整体式后置转向梯形示意图。

2.汽车转向梯形机构参数定义分析对于公式(1)和图1,图2中各参数符号的意义,在《汽车工程手册》和吉林工业大学所编的《汽车设计》两本书中是如下定义的:O为瞬时转向中心;θ0为转向轮外轮转角;θi为转向轮内轮转角;K为两主销中心线延长线到地面交点之间的距离;L为汽车轴距;α为车轮转臂(在《汽车设计》第4版中,α为主销偏移距);D为转弯直径;γ为梯形底角;m为梯形臂.本人认为两本书对参数符号“K”和“α”的定义是不准确或错误的.说它不准确是因为这样的定义唯一只适用于主销内倾角和后倾角为零时,也就是主销垂直于地面时的状态,对于汽车的转向梯形机构来说这只是一种理想化的状态.说它是错误的,因为现有汽车的转向节主销都是有内倾角的(多数汽车还有后倾角),转向梯形机构也并不一定处于水平面和只在一个平面内运动.所以,实际上图1和图2反映的都只是转向梯形机构中各个构件在地面的投影。

在这种情况下,只要车轮转过一个角度,两本书对参数符号“K”和“α”的定义就有问题了。

首先对车轮的转向过程进行简单的运动分析.在这个过程中车轮一边绕其自身的轴线旋转,一边绕主销轴线作公转,而车轮轴线与主销轴线始终都相交于一点,这个交点且称为“转向节中心”或“主销中心”。

在转向过程中,“转向节中心”在车轴上的位置及其与车轮的相对位置是不会改变的。

因此,可以说在图1和图2中转向轮的回转中心只能是“转向节中心”在地面的投影而不可能是主销中心线延长线到地面的交点。

图3所表示的是在有主销内倾角的转向梯形机构中车轮转过一定角度后的情况。

整体式转向梯形机构的优化设计随着机械设备的不断发展,对于机构的优化设计也变得越来越重要。

其中,整体式转向梯形机构是一种常见的机构类型,它在工业领域中具有重要的应用价值。

本文将探讨整体式转向梯形机构的优化设计。

整体式转向梯形机构是一种通过摆动约束框架来实现转向功能的机构。

目前,其主要应用领域为车辆转向系统。

通常情况下,该机构由主动轮、从动轮、转向架以及梯形连杆等部件组成。

其中,主动轮和从动轮通过梯形连杆相互连接,转向架则通过约束框架连接至主动轮和从动轮上,以实现车轮的转向功能。

整体式转向梯形机构的优化设计主要从以下几个方面展开:首先,对于梯形连杆的设计要求。

梯形连杆是整个机构的核心部件,其尺寸和形状对机构的性能起着至关重要的作用。

因此,在进行设计时,应根据机构的具体使用环境和转向要求,合理确定梯形连杆的尺寸和形状,以保证机构的工作稳定性和可靠性。

其次,对于转向架的设计要求。

转向架主要起到连接主动轮和从动轮的作用。

在优化设计中,应考虑到转向架的稳定性、刚度以及连接方式等因素,以确保转向架的性能达到要求。

再次,对于摆动约束框架的设计要求。

摆动约束框架用于约束转向架的转向运动,使车轮能够良好的适应路面的起伏和承受各种路况下的压力。

因此,在设计时,应考虑到摆动约束框架所承受的载荷和力矩的大小,以提高机构的适应性和稳定性。

最后,对于轮胎的选择要求。

整体式转向梯形机构的性能也受到轮胎的影响,因此,在进行优化设计时,应选择具有优良性能的轮胎,以提高车辆的使用寿命和行驶安全性。

综上所述,整体式转向梯形机构的优化设计应从多个方面展开,在具体应用中,根据不同情况灵活调整优化方案。

相信通过更加精细的优化,整体式转向梯形机构将能更好地满足工业生产和社会发展的需求,为推动机械设备的高质量发展做出更大的贡献。

数据分析是对大量数据进行分析和解释的过程,以发现潜在的模式、预测趋势或寻找关联性。

在现代社会,数据分析已经成为各个领域的重要部分。

设计题目:汽车转向梯形机构的设计班级:机自xx姓名:xxx指导老师:xx2021年10月10日西安交通大学汽车转向梯形机构设计机自84班李亚敏08011098设计要求:(1)设计实现前轮转向梯形机构;(2)转向梯形机构在运动过程中有良好的传力性能。

原始数据:车型:无菱兴旺,转向节跨距M:1022mm,前轮距D:1222mm,轴距L:1780mm,最小转弯半径R:4500mm。

前言:汽车转向系统是用来改变或恢复其行驶方向的专设机构,由转向操纵机构、转向器和转向传动机构三局部组成。

转向操纵机构主要由方向盘、转向轴、转向管柱等组成:转向器将方向盘的转动变为转向摇臂的摆动或齿条轴的往复运动,并对转向操纵力进行放大的机构:转向传动机构将转向器输出的力和运动传给车轮,并使左右车轮按一定关系进行偏转运动的机构。

设计过程:一、设计原理简介1采用转向梯形机构转向的机动车辆,左右转弯时应具有相同的特征,因此左右摇臂是等长的。

2内外侧转向轮偏转角满足无侧滑条件时的关系式为:cotα−cotβ=ML(1)3.转向过程中转向梯形机构应满足的方程为cos(α+α0)=cos(β+β0)−aMcos(β+β0−α−α0)+2a2−b2+M22Ma(2)且b=M−2acosα0(3)代人整理得:cos(α+α0)=−cos(β−α0)+aMcos(β−α−2α0)+2cosα0−2cos2α0M +aM(4)式中αβ为无侧滑状态下梯形臂转角的对应位置,可视为。

由(1)式算出来,因此,方程中有两个独立的未知量需求解,要梯形臂转角的两个对应位置即两个方程来求解。

4梯形臂转角的两个对应位置确实定由函数逼近理论确定梯形臂转角的两个对应位置的方程为:αi=qq 2[1−cos2i−14π](i=1,2)(5)式中,qq为外偏转角的最正确范围值,由计算机逐步搜索获得。

由汽车的最大转弯半径可得最大转角为度。

5非线性方程组的求解由梯形臂转角的两个对应位置确定的方程为cos(αi+α0)+cos(βi−α0)−aMcos(βi−αi−2α0)−2cosα0+2cos2α0M −aM=0 (i=1,2)可用最速下降法计算该方程。

汽车转向梯形机构图解解析(总6页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除轮式车辆转向梯形结构的图解解析常州工业技术学院钨华芝常州市政工程管理处魏晓静摘要介绍几种简单实用的车辆转向梯形结构的图解解析设计法。

通过事先设定内、外转向轮实际特性曲线与理论特性的交点位置来控制转角偏差的方法,选择转向梯形机构参数,可以大大减少图次数,提高工作效率,减小转角误差。

关键词:转向梯形机构解析图解1 引言轮式车辆一般都是依靠转向车轮偏转一个角度来实现转弯或曲线行驶。

转向是的基本要求是保证所有车轮滚动而不发生滑动,这一要求通常由平面四杆机构来达到。

传统的设计都采用图解转向梯形的方法。

这种方法需要按经验数据选择机构的几何参数,然后作图校核该梯形机构在运动过程中转向轮的转角偏差是否大于允许偏差,若大于允许偏差,则重新选择或调整几何参数,再校核图,直至转角偏转小于允许偏差为止。

这实际上是一种试凑的方法,带有较大的盲目性,工作量大。

随着计算机的发展,解析法得到了较好的应用,但是传统的图解法仍有它直观、方便的优点,因此仍然被工程设计人员广泛采用。

本文介绍一种简单高效且实用的图解解析设计法,可以大大减少作图校核的次数,提高工作效率。

2 转向理论特性机动车辆或装卸搬运车辆的转向大多采用双轴线式转向方式,见图1。

为了满足纯滚动条件,转向时所有车轮必须以不同的半径围绕同一转向中心滚动,各个车轮的轴线交于瞬时转向中心O点。

虽然两个转向轮偏转的角度不同,但是两个转角之间应满足下列几何关系:ctg-ctga=M/L (1)式中 -外轮转角 a-内轮转角 M-转向轴两主销中心距 L-车辆前后轴轴距为了满足运动学上的这一几何关系,一般都是通过设计转向梯形机构来实现的。

式(1)称为转向理论特性。

3 转向梯形的图解设计及其转角误差转向梯形四杆机构中,固定件长度(两主销中心距)M是由车辆总体设计给出的,两梯形臂长相等。

汽车断开式转向梯形机构的优化设计1. 断开式转向梯形数学模型推导 理想的左右转向轮转角关系图1为汽车前轮转向示意图。

为了避免在汽车转向时产生的路面对汽车行驶的附加阻力和轮胎磨损过快,要求转向系统即可能保证在汽车转向时,所有的车轮均作纯滚动。

显然,这只有在所有车轮的轴线都相交于一点时方能实现。

此交点被称为转向中心。

如图所示,汽车左转弯时,内侧转向轮转角α应大于外侧车轮的转角β。

当车轮被视为绝对刚体的假设条件下,左右转向轮转角α和β应满足Ackermann 转向几何学要求,如式(1)所示。

LB-=βαcot cot (1)其中:α-内侧转向轮转角; β-外侧转向轮转角;B -两侧主销轴线与地面相交点之间的距离; L -汽车前后轴距; R -转弯半径。

根据式(1)可得理想的右轮转角,如式(2)。

0tan arctan 1tan BLαβα=+⨯(2)同理,当汽车右转向时,Ackermann 转角关系如式(3)所示。

LB+=βαcot cot (3)根据式(3)可得理想的右轮转角,如式4所示。

0tan arctan1tan BLαβα=-⨯(4)实际的左右转向轮转角关系图2是一种含有驱动滑块的常用断开式转向梯形机构。

轮齿条转向机构将方向盘的旋转运动转化成齿条(滑块)的直线运动,继而驱动转向梯形机构实现左右前轮转向。

vαββαBLR图1 汽车转向示意图图2 由齿轮齿条转向机驱动的断开式转向梯形机构图中:1L -转向机齿条左右球铰中心的距离; 2L -左右横拉杆的长度; 3L -左右转向节臂的长度; w L -车轮中心至转向主销的距离;1S -转向齿条从中心位置向左的位移量; 2S -转向齿条从中心位置向左的位移量;y -转向齿条左右球铰中心连线与左右转向主销中心连线之偏距,图示位置取正值,反之取负值; 0S -直线行驶时,转向齿条左球铰中心和左转向主销的水平距离;0α-转向节臂与汽车纵轴线的夹角。

运用余弦定理和三角函数变换公式,经推导可得:222223cos cos()2()Cy S A B C AOB BOY L S y α--+-=∠+∠=+A 点的坐标值为:2222222222()2()C S y A B C BXa y S C y S A B C Ya y S ⎧⨯-⨯+-=⎪⎪⨯+⎨⨯+⨯+-⎪=⎪⨯+⎩其中:32A L S =-⨯,32B L y =-⨯,222223C L L y S =---;S -表示转向齿条左球铰中心和左转向主销中心的实际距离, 对于直线行驶时,0S S =;转向时,对于左转向轮:0S S S =-右转向轮:0S S S =+。

设计题目:汽车转向梯形机构的设计班级:机自 xx姓名: xxx指导老师: xx2010年10月10日西安交通大学汽车转向梯形机构设计机自84班李亚敏 08011098设计要求:(1)设计实现前轮转向梯形机构;(2)转向梯形机构在运动过程中有良好的传力性能。

原始数据:车型:无菱兴旺,转向节跨距M:1022mm,前轮距D:1222mm,轴距L:1780mm,最小转弯半径R:4500mm。

前言:汽车转向系统是用来改变或恢复其行驶方向的专设机构,由转向操纵机构、转向器和转向传动机构三部分组成。

转向操纵机构主要由方向盘、转向轴、转向管柱等组成:转向器将方向盘的转动变为转向摇臂的摆动或齿条轴的往复运动,并对转向操纵力进行放大的机构:转向传动机构将转向器输出的力和运动传给车轮,并使左右车轮按一定关系进行偏转运动的机构。

设计过程:一、设计原理简介1采用转向梯形机构转向的机动车辆,左右转弯时应具有相同的特征,因此左右摇臂是等长的。

2内外侧转向轮偏转角满足无侧滑条件时的关系式为:cotα−cotβ=ML(1)3.转向过程中转向梯形机构应满足的方程为cos(α+α0)=cos(β+β0)−aMcos(β+β0−α−α0)+2a2−b2+M22Ma(2)且b=M−2acosα0(3)代人整理得:cos(α+α0)=−cos(β−α0)+aMcos(β−α−2α0)+2cosα0−2cos2α0M +aM(4)式中αβ为无侧滑状态下梯形臂转角的对应位置,可视为已知。

由(1)式算出来,因此,方程中有两个独立的未知量需求解,要梯形臂转角的两个对应位置即两个方程来求解。

4梯形臂转角的两个对应位置的确定由函数逼近理论确定梯形臂转角的两个对应位置的方程为:αi=qq 2[1−cos2i−14π](i=1,2) (5)式中,qq为外偏转角的最佳范围值,由计算机逐步搜索获得。

由汽车的最大转弯半径可得最大转角为23.86度。

5非线性方程组的求解由梯形臂转角的两个对应位置确定的方程为cos(αi+α0)+cos(βi−α0)−aMcos(βi−αi−2α0)−2cosα0+2cos2α0M −aM=0 (i=1,2)可用最速下降法计算该方程。

用C++程序实现编程,代码如下。

double F1(double a,double i)//方程1{double m=0.01;double n=atan(1/(1/tan(m)-M/L));double f;f=cos(m+i)+cos(n-i)-(a/M)*cos(n-m-2*i)-2*cos(i)+2*a*cos(i)*cos(i) /M-a/M;return f;}double F2(double a,double i)//方程2{double m=0.446;double n=atan(1/(1/tan(m)-M/L));double f;f=cos(m+i)+cos(n-i)-(a/M)*cos(n-m-2*i)-2*cos(i)+2*a*cos(i)*cos(i) /M-a/M;return f;}double SolveF(double a,double i)//最速下降法的目标函数{double f=F1(a,i)*F1(a,i)+F2(a,i)*F2(a,i);return f;}double Caculate(double t1)//最速下降法求解方程1与方程2的方程组{double ff[2],t2=0.8;double f=1;while(f>e){double ei,FF;ff[0]=(SolveF((t1+h*t1),t2)-SolveF(t1,t2))/(t1*h);ff[1]=(SolveF(t1,(t2+h*t2))-SolveF(t1,t2))/(t2*h);FF=ff[0]*ff[0]+ff[1]*ff[1];ei=SolveF(t1,t2)/FF;t1=t1-ei*ff[0];t2=t2-ei*ff[1];f=SolveF(t1,t2);}return t2;}二、设计误差分析根据转向梯形机构主参数的设计值计算出内转向轮的实际偏转角,再通过无侧滑状态下的理想转角的比较,可进行转向梯形机构的误差分析。

内转向轮的实际偏转角βm1.根据已确定的转向梯形机构尺寸,由下式确定转向轮的实际偏转角为βm=2arctan A±√A2+B2−C2B+C−β0式中A=sin (α+α0)B=cos (α+α0)−M/aC=2a 2−b2+M22a−Mcos (α+α0)a2.内转向轮的理想偏转角β内侧转向轮无侧滑时的理想偏转角:β=arctan(cotα−Ma)3.内转向轮偏转角误差Δβ=β− βm=arctan(cotα−Ma )−2arctan A±√A2+B2−C2B+C−α0+180C++程序代码如下double beta(double a,double i,double m)//计算误差的函数{double A=sin(m+i);double B=cos(m+i)-M/a;double b=M-2*a*cos(i);double C=(2*a*a-b*b+M*M)/(2*a*a)-M*cos(m+i)/a;double Bm=2*atan((A-sqrt(A*A+B*B-C*C))/(B+C))+i-pi;double beta=atan(1/(1/tan(m)-M/L))-Bm;if(beta<0)beta=-beta;return beta;}double min(double a,double i)//求最大误差的函数{double min=0;for(int j=0;j<120;j++){if(beta(a,i,j*pi/900)>min){min=beta(a,i,j*pi/900);}}return min;}设计结果:设计方法有两种:最速下降法求解和直接搜索法。

直接搜索法利用计算机,选择a和α0的值计算误差,比较从而得出误差最小的a和α0。

最后C++程序如下:#include<iostream>#include<cmath>using namespace std;const double M=1022,L=1780,e=10E-5,h=10E-5,pi=3.141592;double F1(double a,double i)//方程1{double m=0.01;double n=atan(1/(1/tan(m)-M/L));double f;f=cos(m+i)+cos(n-i)-(a/M)*cos(n-m-2*i)-2*cos(i)+2*a*cos(i)*cos(i) /M-a/M;return f;}double F2(double a,double i)//方程2{double m=0.446;double n=atan(1/(1/tan(m)-M/L));double f;f=cos(m+i)+cos(n-i)-(a/M)*cos(n-m-2*i)-2*cos(i)+2*a*cos(i)*cos(i) /M-a/M;return f;}double SolveF(double a,double i){double f=F1(a,i)*F1(a,i)+F2(a,i)*F2(a,i);return f;}double Caculate(double t1)//最速下降法求解方程1与方程2的方程组{double ff[2],t2=0.8;double f=1;while(f>e){double ei,FF;ff[0]=(SolveF((t1+h*t1),t2)-SolveF(t1,t2))/(t1*h);ff[1]=(SolveF(t1,(t2+h*t2))-SolveF(t1,t2))/(t2*h);FF=ff[0]*ff[0]+ff[1]*ff[1];ei=SolveF(t1,t2)/FF;t1=t1-ei*ff[0];t2=t2-ei*ff[1];f=SolveF(t1,t2);}return t2;}double beta(double a,double i,double m)//计算误差的函数{double A=sin(m+i);double B=cos(m+i)-M/a;double b=M-2*a*cos(i);double C=(2*a*a-b*b+M*M)/(2*a*a)-M*cos(m+i)/a;double Bm=2*atan((A-sqrt(A*A+B*B-C*C))/(B+C))+i-pi;double beta=atan(1/(1/tan(m)-M/L))-Bm;if(beta<0)beta=-beta;return beta;}double min(double a,double i)//求最大误差的函数{double min=0;for(int j=0;j<120;j++){if(beta(a,i,j*pi/900)>min){min=beta(a,i,j*pi/900);}}return min;}int main(){double max=2;double a,a0;//采用最速下降法求解。

max=min(150,Caculate(150));//a的值取150。

a=150;a0=Caculate(150)*180/pi;cout<<"采用最速下降法:"<<endl;cout<<"a="<<a<<"毫米"<<endl;cout<<"a0="<<a0<<"度"<<endl;cout<<"最大误差:"<<max*180/pi<<"度"<<endl;cout<<"-------------------------"<<endl;cout<<"-------------------------"<<endl;//采用直接搜索法,寻求最优解。

max=2;for(int i=100;i<250;i++){for(int j=1;j<101;j++){if(min(i,(65+0.1*j)*pi/180)<max){max=min(i,(68+0.1*j)*pi/180);a=i;a0=(68+0.1*j);}}}cout<<"采用直接搜索法:"<<endl;cout<<"a="<<a<<"毫米"<<endl;cout<<"a0="<<a0<<"度"<<endl;cout<<"最大误差:"<<max*180/pi<<"度"<<endl;int b;cin>>b;return 0;}计算结果如下:最后选取a=197;α0=68.1,其最大误差为0.36度。