第7章 板料的冲压成形性能与成形极限

- 格式:ppt

- 大小:739.50 KB

- 文档页数:42

《汽车车身制造工艺学(冲压工艺)》复习要点第一章冲压工艺概论一、学习内容1冲压工艺的特点及冲压工序的分类2金属塑性变形的力学规律3板料的冲压成形性能和成形极限图4车身冲压材料5汽车冲压技术概论二、学习目的1.通过本章学习要求学员了解冲压工序的分类(分离工序和成形工序)、塑性应力应变关系、板料性能指标对冲压成形性能的影响;2.掌握成形极限图的概念及应用三、自我测试1.名词解释冲压成形工艺分离工序成形工序主应力三向应力状态屈斯加准则米塞斯准则增量理论全量理论板料的冲压成形性能成形极限图板料的各项异性2.简述题汽车车身分为哪五部分?冲压生产线有哪两种类型?冲压加工的优点有?冲压生产三大要素?常用的分离成形工序 ( 至少三种 )?冲压成形性能包括哪几方面?材料的力学性能指标都有哪些?冲压用钢板的几种类型?常用的钢板冲压成形性能模拟试验方法有哪些?3.案例汽车车门内板的冲压工艺过程?4.选择题杯突试验结果能反映哪种冲压工艺的成形性能()A.缩孔B.弯曲C.胀形D外凸外缘翻边塑性变形时应力应变关系是()A. .非线性的、不可逆的B.线性的 C 可逆的 D.可叠加的冲压工序按照加工性质的不同,可以分为两大类型,即()A.分离工序B.冲孔工序C. 成形工序D.拉深工序E. 翻边工序5.课本思考题 1 , 3 ,5第二章冲裁工艺一、学习内容1冲裁的变形过程2冲裁间隙3冲裁模刃口尺寸4冲裁力和冲模压力中心5冲模及冲裁模6冲裁件缺陷原因及分析二、学习目的1.通过本章学习,掌握冲裁间隙的确定方法、冲裁力及其计算方法2.通过本章学习,掌握冲裁力及其计算方法3.了解冲裁件缺陷原因及分析三、自我测试1.名词冲裁光亮带冲裁间隙卸料力模具的压力中心复合模闭合高度2.简述题简述冲裁变形过程。

冲裁模刃口尺寸确定原则有哪些?影响冲裁力的主要因素有哪些?降低冲裁力的措施?冲模的种类?毛刺产生的原因有哪些?3. 选择题计算冲裁力的目的是为了合理选用压力机和设计模具,压力机的公称压力必须()所计算的冲裁力A. 小于B.等于C.大于D. 无所谓模具的闭合高度H、压力机的最大装模高度、最小装模高度之间的关系为()A. 无所谓B.H ≤C.≤H≤D. H≥下列哪种部件不属于模具的定位部件()A. 定位销B. 定位侧刃C. 顶料销 D导正销冲裁的工件断面明显的分为哪几个特征区()A. 圆角带B.起皱带C. 断裂带D. 减薄带E.光亮带模具的导向部件包括()A.导块B. 导套C. 定位销D. 导板E. 导柱冲裁间隙对下列哪些因素有影响()A. 冲裁件断面质量B.滑块平度C.冲裁力的大小D. 模具寿命E.冲裁件的尺寸精度按照工艺性质分类,冲模可分为哪几种()A.拉深模B. 弯曲模C.胀形模D.翻边模E.冲裁模冲裁工序包括()A. 修边B.落料C.扩孔D.切口E.冲孔4.综合应用题冲压工艺都有哪些特点5.课本思考题 1 , 6第三章弯曲工艺一、学习内容1弯曲的变形过程2弯曲的变形特点(应力应变分析)3弯曲力的计算4弯曲件毛坯尺寸的确定5弯曲件质量分析与控制6 弯曲模具二、学习目的1.通过本章学习,掌握弯曲变形的过程、特点2.通过本章学习,掌握弯曲件质量分析与控制3.了解弯曲模具制造过程三、自我测试1.名词解释弯曲弯曲中性层回弹2.简述题简述弯曲变形过程。

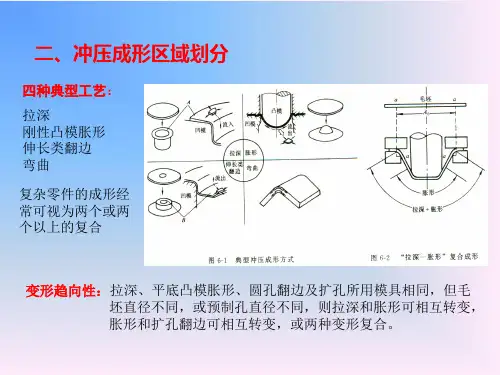

I. 基本知识概述一、成形极限图冲压成形性能:板料对冲压成形工艺的适应能力。

全面地讲,板料的冲压成形性能包括抗破裂性、贴模性和定形性,故影响因素很多,如材料性能、零件和冲模的几何形状与尺寸,变形条件(变形速度、压边力、摩擦和温度等)以及冲压设备性能和操作水平等。

板料的贴模性指板料在冲压过程中取得模具形状的能力,定形性指零件脱模后保持其在模内既得形状的能力。

影响贴模性的因素很多,成形过程中发生的内皱、翘曲、塌陷和鼓起等几何面缺陷会使贴模性降低。

影响定形性的诸因素中,回弹是最主要的因素,零件脱模后,常因回弹大而产生较大的形状误差。

板料的贴模和定形性好坏与否,是决定零件形状尺寸精确度的重要因素。

目前的冲压生产和板料生产中,仍主要用抗破裂性作为评定板料冲压成形性能的指标。

失稳:板料在成形过程中会出现两种失稳现象,即拉伸失稳和压缩失稳。

拉伸失稳是板料在拉应力作用下局部出现颈缩或破裂;压缩失稳是板料在压应力作用下出现皱纹。

成形极限:板料在失稳前可以达到的最大变形程度。

成形极限分为总体成形极限和局部成形极限。

总体成形极限反映板料失稳前某些特定的总体尺寸可以达到的最大变形程度,如极限拉深系数、极限胀形高度和极限翻边系数等均属于总体成形极限。

总体成形极限常用作工艺设计参数。

局部成形极限反映板料失稳前局部尺寸可以达到的最大变形程度,如成形时的局部极限应变即属于局部成形极限。

成形极限图(Forming Limit Diagrams,缩写FLD )是60年代中期由Keeler 和Goodwin 等人提出的。

成形极限图(FLD )是板料在不同应变路径下的局部失稳极限1e 和2e (工程应变)或1ε和2ε(真实应变)构成的条带形区域或曲线,它全面反映了板料在单向和双向拉应力作用下的局部成形极限。

成形极限图(FLD )的提出,为定性和定量研究板料的局部成形性能奠定了基础。

在此之前,板料的各种成形性能指标或成形极限大多以试样的某些总体尺寸变化到某种程度(如发生破裂)而确定。