刀具角度的标注

- 格式:doc

- 大小:170.00 KB

- 文档页数:5

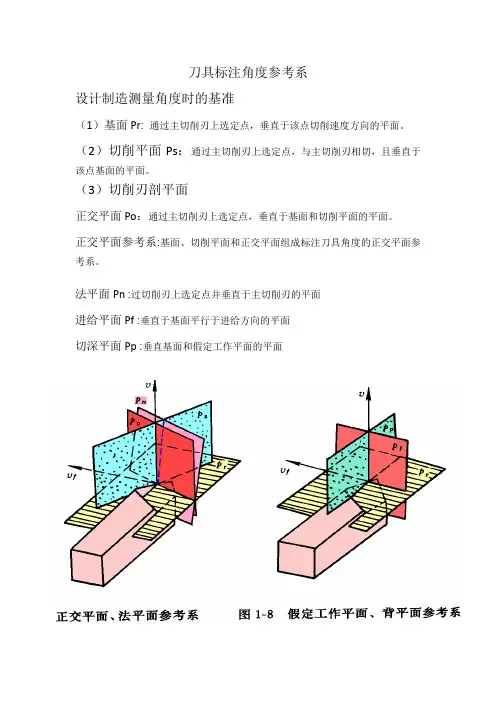

刀具标注角度参考系

设计制造测量角度时的基准

(1)基面Pr: 通过主切削刃上选定点,垂直于该点切削速度方向的平面。

(2)切削平面Ps:通过主切削刃上选定点,与主切削刃相切,且垂直于该点基面的平面。

(3)切削刃剖平面

正交平面Po:通过主切削刃上选定点,垂直于基面和切削平面的平面。

正交平面参考系:基面、切削平面和正交平面组成标注刀具角度的正交平面参考系。

法平面Pn :过切削刃上选定点并垂直于主切削刃的平面

进给平面Pf :垂直于基面平行于进给方向的平面

切深平面Pp :垂直基面和假定工作平面的平面。

刀具的标注角度技术总结_技术人员的工作总结

刀具的标注意味着将刀具的各项参数,如长度、直径、角度等信息标注在刀具上,以方便使用和管理。

刀具标注角度是其中的一个重要环节,下面对刀具标注角度技术进行总结。

一、刀具标注角度方法

常见的角度标注方法主要有两种,一种是以X轴为基准,逆时针旋转表示的角度;另一种是以Y轴为基准,顺时针旋转表示的角度。

在标注刀具的角度时,应该选择一种标注方法进行标注,以便于后续使用。

2. 角度精度要求

刀具的标注角度应达到一定的精度要求,否则会影响使用效果。

一般来说,标注的精度应在0.05度以内。

为了保证标注的精度,可采用相应的角度计量器进行测量,从而得到准确的角度数值。

1. 刀具的角度标注应该以几何中心为基准进行,对于刀具上的角度应该使用逆时针标注的方法。

2. 标注刀具的角度应该尽可能地准确,以便于后续使用时的调整和使用。

3. 刀具标注的角度应该与生产时的要求相符合,对于生产过程中的各种有关刀具角度的标准,都应该进行严格的执行,从而保证刀具的质量和可靠性。

三、结论

刀具的标注角度技术是一项非常重要的工作,需要工作人员掌握相应的技能和知识。

在进行刀具角度标注时,需要采用合适的方法和测量工具,实现标注精度的要求,并严格按照生产标准进行操作。

只有这样才能够保证刀具的合理使用和管理,提高使用效果和生产效益。

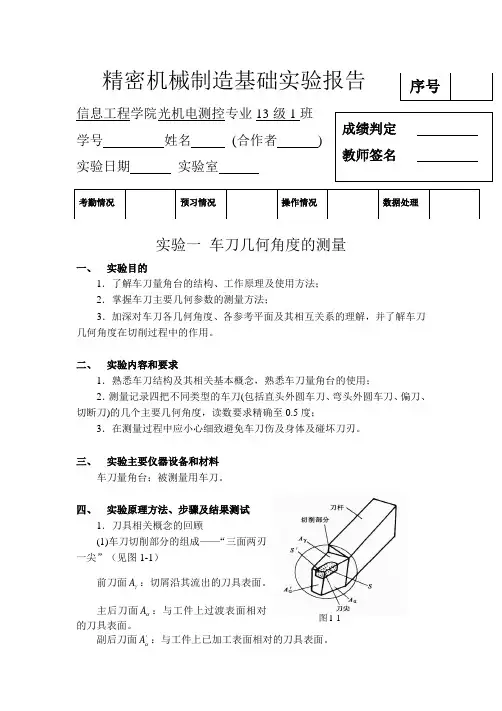

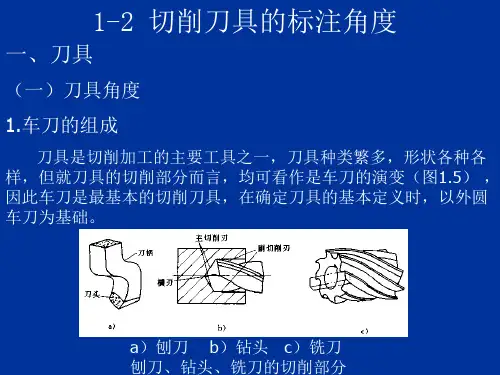

精密机械制造基础实验报告信息工程学院光机电测控专业13级1班 学号 姓名 (合作者 ) 实验日期 实验室实验一 车刀几何角度的测量一、 实验目的1.了解车刀量角台的结构、工作原理及使用方法; 2.掌握车刀主要几何参数的测量方法;3.加深对车刀各几何角度、各参考平面及其相互关系的理解,并了解车刀几何角度在切削过程中的作用。

二、 实验内容和要求1.熟悉车刀结构及其相关基本概念,熟悉车刀量角台的使用;2.测量记录四把不同类型的车刀(包括直头外圆车刀、弯头外圆车刀、偏刀、切断刀)的几个主要几何角度,读数要求精确至0.5度;3.在测量过程中应小心细致避免车刀伤及身体及碰坏刀刃。

三、 实验主要仪器设备和材料车刀量角台;被测量用车刀。

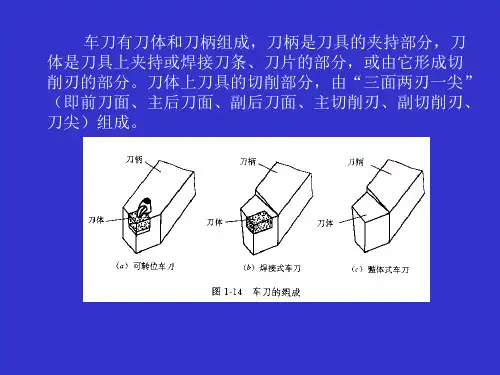

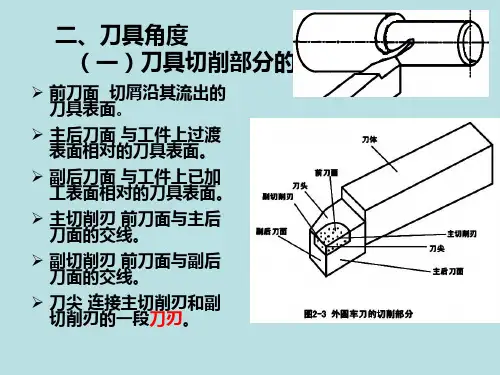

四、 实验原理方法、步骤及结果测试1.刀具相关概念的回顾(1)车刀切削部分的组成——“三面两刃一尖”(见图1-1)前刀面A γ:切屑沿其流出的刀具表面。

主后刀面A α:与工件上过渡表面相对的刀具表面。

副后刀面'A α:与工件上已加工表面相对的刀具表面。

序号考勤情况预习情况操作情况数据处理成绩判定 教师签名图1-1主切削刃S :前刀面与主后刀面的交线,它承担主要切削工作,也称为主刀刃。

副切削刃'S :前刀面与副后刀面的交线,它协同主切削刃完成切削工作并最终形成已加工表面,也称为副刀刃。

刀尖:连接主切削刃和副切削刃的一段刀刃,它可以是一段小的圆弧,也可以是一段直线。

(2)刀具角度参考坐标系——正交平面参考坐标系(见图1-2)刀具角度是确定刀具切削部分几何形状的重要参数,要确定刀具的角度,必须先确定用于定义和规定刀具角度的各种基准坐标平面,组成各种参考坐标系。

根据有无考虑进给运动与安装条件,参考坐标系可分为标注(静止)参考坐标系和工作(动态)参考坐标系。

标注参考系中最常用的是正交平面参考坐标系,其主要有以下三个平面组成。

基面P γ:通过主切削刃上某一指定点,并与该点切削速度方向相垂直的平面。

![刀具的标注角度[指南]](https://uimg.taocdn.com/2c434b04a200a6c30c22590102020740be1ecd12.webp)

刀具的标注角度1.前角:当前面与切削平面夹角小于90度时,前角为正值,大于90度时为负值.2.后角; 当后面与基面夹角小于90度时,后角为正值,大于90度时,后角为负值。

车切基本知识一、车刀材料在切削过程中,刀具的切削部分要承受很大的压力、摩擦、冲击和很高的温度。

因此,刀具材料必须具备高硬度、高耐磨性、足够的强度和韧性,还需具有高的耐热性(红硬性),即在高温下仍能保持足够硬度的性能。

常用车刀材料主要有高速钢和硬质合金。

1.高速钢高速钢又称锋钢、是以钨、铬、钒、钼为主要合金元素的高合金工具钢。

高速钢淬火后的硬度为HRC63~67,其红硬温度550℃~600℃,允许的切削速度为25~30m/min。

高速钢有较高的抗弯强度和冲击韧性,可以进行铸造、锻造、焊接、热处理和切削加工,有良好的磨削性能,刃磨质量较高,故多用来制造形状复杂的刀具,如钻头、铰刀、铣刀等,亦常用作低速精加工车刀和成形车刀。

常用的高速钢牌号为W18Cr4V和W6Mo5Cr4V2两种。

2.硬质合金硬质合金是用高耐磨性和高耐热性的WC(碳化钨)、TiC(碳化钛)和Co(钴)的粉末经高压成形后再进行高温烧结而制成的,其中Co起粘结作用,硬质合金的硬度为HRA89~94(约相当于HRC74~82),有很高的红硬温度。

在800~1000℃的高温下仍能保持切削所需的硬度,硬质合金刀具切削一般钢件的切削速度可达100~300m/min,可用这种刀具进行高速切削,其缺点是韧性较差,较脆,不耐冲击,硬质合金一般制成各种形状的刀片,焊接或夹固在刀体上使用。

常用的硬质合金有钨钴和钨钛钴两大类:(1)钨钴类(YG)由碳化钨和钴组成,适用于加工铸铁、青铜等脆性材料。

常用牌号有YG3、YG6、YG8等,后面的数字表示含钴量的百分比,含钴量愈高,其承受冲击的性能就愈好。

因此,YG8常用于粗加工,YG6和YG3常用于半精加工和精加工。

(2)钨钛钴类(YT)由碳化钨、碳化钛和钴组成,加入碳化钛可以增加合金的耐磨性,可以提高合金与塑性材料的粘结温度,减少刀具磨损,也可以提高硬度;但韧性差,更脆、承受冲击的性能也较差,一般用来加工塑性材料,如各种钢材。

2)后角αo -- 后刀面与切削平面之间的夹角。

若通过选定点的切削平面位于楔形刀体的实体之外,后角为正值;反之为负值。

3)楔角βo -- 前刀面与主后刀面之间的夹角。

显然有:βo + γo +αo = 90°。

在基面P r中测量的角度:4)主偏角k r -- 主切削刃在基面上的投影与假定进给方向之间的夹角。

5)副偏角k'r -- 副切削刃在基面上的投影与假定进给反方向之间的夹角。

6)刀尖角εr -- 主切削刃与副切削刃在基面上投影之间的夹角。

显然有: k r+k'r +εr = 180°。

在切削平面P s中测量的角度:7)刃倾角λs -- 主切削刃与基面之间的夹角。

当刀尖是主切削刃上最低点时,刃倾角定为负值;当刀尖是主切削刃上最高点时,则刃倾角为正值,如图2-62 所示。

图2-62 刃倾角当λs = 0°时,主切削刃与切削速度垂直,称之为直角切削或正切削。

而λs≠ 0°的切削称为斜角切削或斜切削。

λs的正或负会改变切屑流出的方向。

在副正交平面中测量的角度8)副后角α'o -- 副后刀面与切削平面之间的夹角;9)副前角γ'o -- 前刀面与基面之间的夹角。

实际上,当γo、λs 、k r及k'r为已定值,且主、副切削刃处于共同的前刀面时,γ'o也已被确定了。

另外,βo及εr是派生角。

因此,外圆车刀的标注角度只有六个是独立的:γo、αo、k r、 k'r、λs与α'o,外圆表面的加工路线1粗车→半精车→精车:应用最广,满足IT≥IT7,▽≥0.8外圆可以加工2粗车→半精车→粗磨→精磨:用于有淬火要求IT≥IT6,▽≥0.16 的黑色金属。

3粗车→半精车→精车→金刚石车:用于有色金属、不宜采用磨削加工的外用表面。

4.粗车→半精车→粗磨→精磨→研磨、超精加工、砂带磨、镜面磨、或抛光在2的基础上进一步精加工。

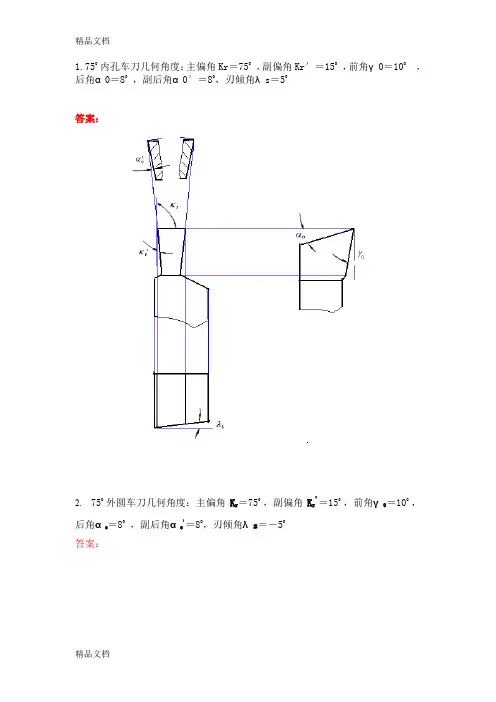

1.75°内孔车刀几何角度:主偏角Kr二75。

,副偏角Kr'二15。

,前角丫0二10。

后角a 0二8,副后角a 0'二8,刃倾角入S二5°

答案:

2. 75°外圆车刀几何角度:主偏角K T二75°,副偏角KJ二15°,前角丫o二10.,后角a o二8,副后角a o二8,刃倾角入S二—5°

答案:

3.60°内孔车刀几何角度:主偏角Kr二60,副偏角Kr'二15°,前角丫0二10。

后角

a 0二8,副后角a 0'二8,刃倾角入s = — 5

答案:

4. 90°外圆车刀几何角度:主偏角Kr二90°,副偏角Kr - 15°,前角丫0二10。

后角a 0二8,副后角a 0'二8,刃倾角入s二5°

答案:

5. 45°内孔车刀几何角度: 主偏角Kr二45°,副偏角Kr1 - 15。

,

前角丫o二10°,后角日o二10°,副后角曰o二10°,刃倾角入S二-5°答案:

F O-P D

6. 45°端面车刀几何角度:主偏角Kr二45°,副偏角Kr'二45°,前角丫0二5后角

a 0二8,副后角a 0'二8,刃倾角入S二5°

答案:

5. 45°内孔车刀几何角度: 主偏角Kr二45°,副偏角Kr1 - 15。

,。

一、一面二角分析法

表示空间任意一个平面方位的定向角度只需两个,所以判断刀具切削部分需要标注的独立角度数量可用一面二角分析法确定。

即刀具需要标注的独立角度数量是刀面数量的二倍。

分析任何一种刀具,包括钻头、铣刀、等复杂刀具几何参数时,都可将复杂的刃形分为一个个切削刃,每个切削刃应有前、后两个刀面、每个刀面应标注两个独立角度。

例如用γo和λs 两角确定前面的方位,用αo、Кr两角可确定后面的方位,用Кr和λs两角可确定主切削刃的方位。

二、切断刀分析与标注

如图所示的切断刀有一条切削刃,两个刀尖、两条副切削刃组成。

其中两条副切削刃与主切

削刃同时处在一个前刀面上,因此,这把切断刀共有4个刀

面。

4×2=8,需要标注的独立角度共有8个。

习惯上标注左

切削刃上的主偏角、刃倾角,而右刃角度是派生角度。

因此,

切断刀各刀面的定向角是:

前面定向角:γo、λsL;后面定向角:αo、КrL;左

副后面定向角α`oL、КrL`;右副后面定向角α`oR、

КrR`

三、法平面参考系角度标

注

四、

其它参考系

1、假定工作平面参考系由P r、P f、P p三个平面组成。

其中:

(1) 假定进给平面P f 过切削刃选定点平行于假定进给运动方向并垂直于基面的平面。

(2) 假定切

深平面(背平面)P p过过切削刃选定点既垂直假定工作平面又垂直于基面的平面。