第二节 刀具静止角度参考系和刀具静止角度的标注

- 格式:ppt

- 大小:4.60 MB

- 文档页数:23

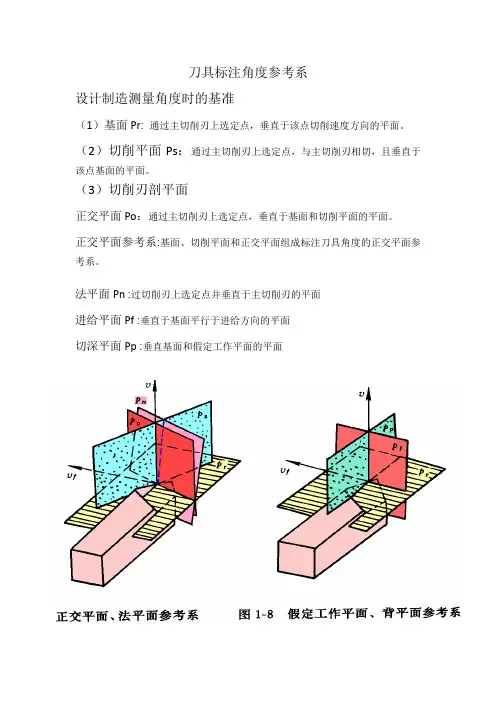

刀具标注角度参考系

设计制造测量角度时的基准

(1)基面Pr: 通过主切削刃上选定点,垂直于该点切削速度方向的平面。

(2)切削平面Ps:通过主切削刃上选定点,与主切削刃相切,且垂直于该点基面的平面。

(3)切削刃剖平面

正交平面Po:通过主切削刃上选定点,垂直于基面和切削平面的平面。

正交平面参考系:基面、切削平面和正交平面组成标注刀具角度的正交平面参考系。

法平面Pn :过切削刃上选定点并垂直于主切削刃的平面

进给平面Pf :垂直于基面平行于进给方向的平面

切深平面Pp :垂直基面和假定工作平面的平面。

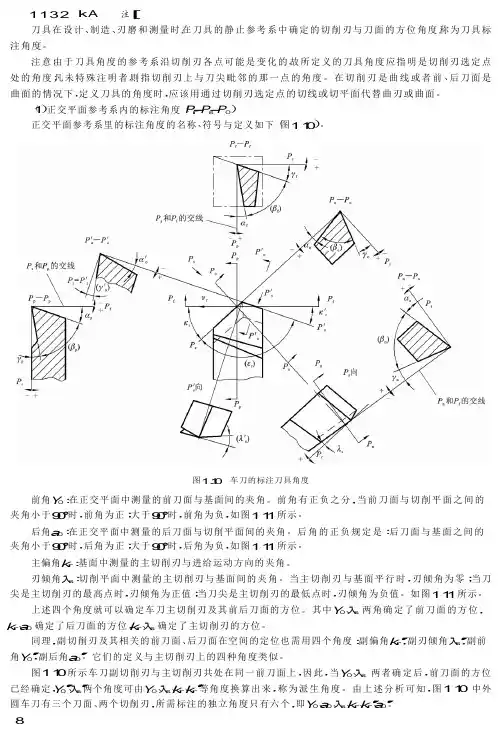

1·3·2k A¾[¾1·刀具在设计、制造、刃磨和测量时,在刀具的静止参考系中确定的切削刃与刀面的方位角度,称为刀具标注角度。

注意:由于刀具角度的参考系沿切削刃各点可能是变化的,故所定义的刀具角度应指明是切削刃选定点处的角度;凡未特殊注明者,则指切削刃上与刀尖毗邻的那一点的角度。

在切削刃是曲线或者前、后刀面是曲面的情况下,定义刀具的角度时,应该用通过切削刃选定点的切线或切平面代替曲刃或曲面。

(1)正交平面参考系内的标注角度(P)r–P s–P O正交平面参考系里的标注角度的名称、符号与定义如下(图1·10)。

图1.10车刀的标注刀具角度前角Y O:在正交平面中测量的前刀面与基面间的夹角。

前角有正负之分,当前刀面与切削平面之间的夹角小于90˚时,前角为正;大于90˚时,前角为负,如图1·11所示。

后角a O:在正交平面中测量的后刀面与切削平面间的夹角。

后角的正负规定是:后刀面与基面之间的夹角小于90˚时,后角为正;大于90˚时,后角为负,如图1·11所示。

主偏角k r:基面中测量的主切削刃与进给运动方向的夹角。

刃倾角入s:切削平面中测量的主切削刃与基面间的夹角。

当主切削刃与基面平行时,刃倾角为零;当刀尖是主切削刃的最高点时,刃倾角为正值;当刀尖是主切削刃的最低点时,刃倾角为负值。

如图1·11所示。

上述四个角度就可以确定车刀主切削刃及其前后刀面的方位。

其中Y O、入s两角确定了前刀面的方位, k r、a O确定了后刀面的方位,k r、入s确定了主切削刃的方位。

同理,副切削刃及其相关的前刀面、后刀面在空间的定位也需用四个角度:副偏角k'r,副刃倾角入's,副前角Y'O,副后角a'O。

它们的定义与主切削刃上的四种角度类似。

图1·10所示车刀副切削刃与主切削刃共处在同一前刀面上,因此,当Y O、入s两者确定后,前刀面的方位已经确定,Y'O、入's两个角度可由Y O、入s、k r、k'r等角度换算出来,称为派生角度。

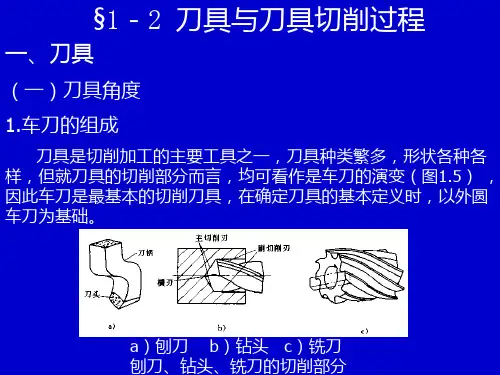

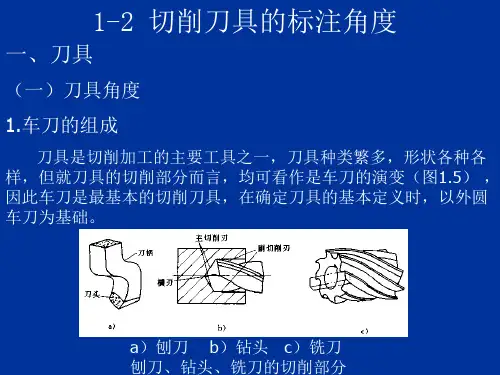

刀具静止角度参考系和刀具静止角度的标注金属切削刀具的种类虽然很多,但它们切削部分的几何形状与参数却有着共性的内容。

不论刀具构造如何复杂,它们的切削部分总是近似地以外圆车刀切削部分为基本形态的。

如图1-4 所示,各种复杂刀具或多齿刀具,拿出其中一个刀齿,它的几何形状都相当于一把车刀的刀头。

现代刀具引入"不重磨"概念后,刀具切削部分的统一性获得了新的发展。

许多结构迥异的切削刀具,其切削部分不过是一个或几个"不重磨式刀片",见图1-5 。

为此确立刀具一般性的基本定义时,通常以普通外圆车刀为基础,进行讨论和研究。

图1-4 各种刀具切削部分的形状图1-5 不重磨式刀具的切削部分一、车刀的组成车刀由刀头和刀柄组成,如图1-6 所示。

刀柄是刀具上夹持部位。

刀头则用于切削,是刀具的切削部分。

刀具的切削部分包括以下几个部分: 1 .前刀面 A γ 切下的金属沿其流出的刀面。

2 .主后刀面A α 与工件上过渡表面相对的刀面。

3 .副后刀面A α ′ 与工件上已加工表面相对的刀面。

4 .主切削刃S 前刀面与主后刀面汇交的边锋,用以形成工件上的过渡表面,担负着大部分金属的切除工作。

5 .副切削刃S ' 前刀面与副后刀面汇交的边锋, 协同主切削刃完成金属的切除工作, 用以最终形成工件的已加工表面。

6 .刀尖主切削刃和副切削刃的汇交处相当少的一部分切削刃。

二、刀具静止角度参考系及其坐标平面刀具的切削部分其实是由前、后刀面、切削刃、刀尖组成的一空间几何体。

为了要确定刀具切削部分的各几何要素的空间位置,就需要建立相应的参考系。

为此目的设立的参考系一般有两大类:一是刀具静止角度参考系;二是刀具工作角度参考系。

下面说明刀具静止角度参考系及其坐标平面。

(一)刀具静止角度参考系刀具静止角度参考系是指用于定义设计、制造、刃磨和测量刀具切削部分几何参数的参考系。

(四)背平面参考系通过刀具角度的测量使学生对刀具角度深入理解§ 1-4切削层公称横截面要素和切削方式一、切削层公称横截面要素1切削层公称横截面积A D2•切削层公称宽度b D3•切削层公称厚度h D二、金属切除率Z=A D.V c=f.a p.v说明切削用量三要素的大小直接影响金属切除率,是切削效率的衡量指标三、切削方式1自由切削和非自由切削2•直角切削和斜角切削§ 2-2金属切削加工基本规律的应用一、改善工件的切削加工性(一)工件材料的切削加工性工件材料的切削加工性是指对某一种材料切削加工的难易程度(二)改善工件材料切削加工性的措施1 •调整材料的化学成分2.通过热处理改变材料的金相组织二、合理选择刀具材料(一)刀具材料应具备的性能(二)高速钢(三)硬质合金(四)新型刀具材料§ 2-2金属切削规律的应用五、合理选择切削用量(一)切削用量选择的顺序先选a p,再选f,后选V c。

(二)切削用量的选择原则粗加工:先选择尽量大的背吃刀量a p,再由走刀机构、刀杆强度等选择f,最后由刀具耐用度和机床功率选择切削速度V c。

精加工:先选择尽量大的背吃刀量a p,再由表面粗糙度选择f,最后由刀具耐用度选择切削速度V c。

切削用量的选择应掌握查表法。

3.大量生产4.热处理及其它要求三、工件的定位方法(一)直接找正法(二)划线找正法(三)使用夹具法主要介绍机床夹具的工作原理及组成。

§ 3-6六点定位原则一、六点定位原则用合理分布的六个支承钉限制工件的六个自由度称为六点定位。

二、由工件加工要求确定工件应限制的自由度此内容为本学习阶段的重点和难点。

§ 3-8定位误差分析使用夹具加工时产生的误差有下列四个方面:1.与工件定位有关的误差定位误差厶D2.与夹具在机床上安装有关的误差安装误差厶A3.与刀具调整有关的误差△ T4.与加工过程有关的误差△ G△D+A T+A A+ △ G < S k上式即为定位误差不等式。