含超单元连接子结构的自由界面模态综合法

- 格式:pdf

- 大小:456.64 KB

- 文档页数:7

刚度矩阵和质量矩阵在民用飞机振动分析中的应用和验证任永锋;严玲;于江成【摘要】民用飞机的机裁设备振动分析是强度计算中至关重要的一部分,如何使用正确的约束对于振动分析而言尤为重要.概述了模态综合超单元法理论,并通过有限元分析得到了民用飞机某机体连接结构部分的质量矩阵和刚度矩阵,并使用质量矩阵和刚度矩阵作为约束条件对机载设备进行了模态分析,并和使用机体结构的结果进行了比较,误差在1%以内.同时进行了模态试验,用试验的结果进行了再次验证,误差在5%以内.表明使用超单元模态综合方法得到质量矩阵和刚度矩阵用于动力学分析的正确性和高效性,节省时间,也提高强度分析效率.【期刊名称】《制造业自动化》【年(卷),期】2019(041)005【总页数】4页(P15-17,56)【关键词】模态综合法;超单元;质量矩阵和刚度矩阵;模态分析和试验;机体连接结构【作者】任永锋;严玲;于江成【作者单位】上海飞机设计研究院,上海201210;上海飞机设计研究院,上海201210;上海飞机设计研究院,上海201210【正文语种】中文【中图分类】TB1220 引言民用飞机机载设备数以万计,接口界面多。

如何准确定义边界条件,对机载设备或者子结构进行准确的强度分析,尤其是振动分析,至关重要。

采用主结构模型进行连接分析最为准确,但由于飞机模型大,单元数量多,将飞机模型作为子结构强度计算模型导致计算模型庞大,且对分析设备要求高,耗时长[1]。

另外,由于民机设计的界面分工问题,无法将主结构模型提供给机载设备供应商。

虽然可以使用静刚度和动刚度的分析方法提供界面刚度,但对于界面点多,边界点自由度多的情况,提取过程繁琐,且对于使用者而言,需要重新恢复刚度进行建模,导致易出错,并且丧失了界面质量信息。

因此,对于民用飞机多界面连接结构而言,如何准确提供界面的刚度矩阵和质量矩阵意义重大。

为解决复杂结构求解问题,20世纪60年代,Hurty提出了模态综合的思想[2],后经过Craig和Bampton的完善[3],模态综合法被逐步应用到工程计算中,形成了具有工程意义的子结构模态综合法。

ANSYS中的超单元ANSYS 中的超单元摘自htbbzzg的博客,网易从 8.0 版开始,ANSYS 中增加了超单元功能,本文通过一些实际例子,探讨了 ANSYS 中超单元的具体使用。

1. 使用超单元进行静力分析根据 ANSYS 帮助文件,使用超单元的过程可以划分为三个阶段 (称为 Pass):(1) 生成超单元模型 (Generation Pass)(2) 使用超单元数据 (Use Pass)(3) 扩展模型 (Expansion Pass)下面以一个例子加以说明:一块板,尺寸为 20×40×2,材料为钢,一端固支,另一端承受法向载荷。

首先生成原始模型 se_all.db,即按照整个结构进行分析,以便后面与超单元结果进行比较:首先生成两个矩形,尺寸各为 20×2。

然后定义单元类型 shell63;定义实常数 1 为: 2 (板厚度)。

材料性能:弹性模量 E=201000;波松比μ=0.3;密度ρ=7.8e-9;单位为 mm-s-N-MPa。

采用边长 1 划分单元;一端设置位移约束 all,另一端所有 (21 个) 节点各承受 Z 向力 5。

计算模型如下图:静力分析的计算结果如下:超单元部分,按照上述步骤操作如下:(1) 生成超单元选择后半段作为超单元,前半段作为非超单元(主单元)。

按照 ANSYS 使用超单元的要求,超单元与非超单元部分的界面节点必须一致 (重合),且最好分别的节点编号也相同,否则需要分别对各节点对建立耦合方程,操作比较麻烦。

实际上,利用 ANSYS 中提供的 mesh200 单元,对超单元和非超单元的界面实体,按照同一顺序,先于所有其它实体划分单元,很容易满足界面节点编号相同的要求。

对于多级超单元的情况,则还要结合其它操作 (如偏移节点号等) 以满足这一要求。

对于本例,采用另一办法,即先建立整个模型,然后再划分超单元和非超单元。

即:将上述模型分别存为 se_1.db (超单元部分) 和 se_main.db (非超单元部分) 两个文件,然后分别处理。

一种基于子结构界面动刚度的模态综合法

诸赟;张美艳;唐国安

【期刊名称】《振动工程学报》

【年(卷),期】2015(028)003

【摘要】针对传统模态综合法中由于高阶截断模态带来的计算误差问题,将子结构界面动刚度展开成频率的泰勒级数,表示为子结构的固定界面主模态.利用位移协调和力平衡条件对子结构界面动刚度进行模态综合,保留了截断模态高阶项的部分贡献,发展了一种新的模态综合方法.推导过程不必引入质量矩阵为对角块的假设,比现有改进方法更具普适性.数值算例的结果表明在相同自由度的前提下,该方法能获得更高的模态综合精度.

【总页数】7页(P345-351)

【作者】诸赟;张美艳;唐国安

【作者单位】复旦大学力学与工程科学系,上海200433;复旦大学力学与工程科学系,上海200433;复旦大学力学与工程科学系,上海200433

【正文语种】中文

【中图分类】O326;V214.1

【相关文献】

1.子结构界面连接刚度参数识别的一种直接方法 [J], 杨炳渊;阳华

2.含超单元连接子结构的自由界面模态综合法 [J], 卢凯良;邱惠清;毛飞

3.连结子结构与自由界面模态综合法在非线性动力分析中的应用 [J], 郝淑英;陈予

恕;张琪昌;黄怀德;李新业

4.一种新型自由界面子结构模态综合法的研究 [J], 王艾伦;赵振宇;仇勇

5.改进的混合界面子结构模态综合法在失谐叶盘结构动态特性分析中的应用 [J], 白斌;白广忱;费成巍;赵合阳;童晓晨

因版权原因,仅展示原文概要,查看原文内容请购买。

自由界面模态综合求解系统的开发与应用温争鸣;胡于进【摘要】To popularize the application of free-interface component mode synthesis,a procedure of implement of free interface CMS based on Nastransolver and DMAP language is proposed and asystem is developed.The system modules are designedaccording to the basic algorithm of free interfaceCMS.The results of this system were verifiedthrough practical examples and compared withthe holistic analysis results of Nastran,whichproved the effectiveness and correctness of thissystem.%为了推广自由界面模态综合法的应用,基于求解功能强大的Nastran 求解器和 DMAP 开发语言,研制开发了自由界面模态综合求解系统,结合自由界面模态综合法的计算流程设计了系统的功能模块。

最后,通过多个实例对求解系统进行了测试,通过与 Nastran 整体计算结果进行对比,验证了系统的正确性和有效性。

【期刊名称】《机械与电子》【年(卷),期】2014(000)006【总页数】5页(P68-71,72)【关键词】自由界面模态综合法;连接子结构;DMAP【作者】温争鸣;胡于进【作者单位】华中科技大学机械科学与工程学院,湖北武汉 430074;华中科技大学机械科学与工程学院,湖北武汉 430074【正文语种】中文【中图分类】TP270 引言自由界面模态综合法是复杂系统动力学分析的最有效的方法之一[1-2]。

结构动态分析的混合界面模态综合法

路淼

【期刊名称】《江苏工学院学报》

【年(卷),期】1991(012)004

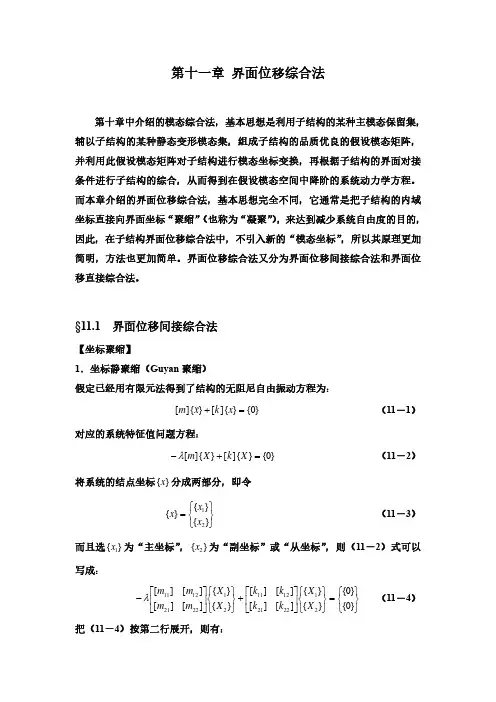

【摘要】本文提出了结构动态分析的混合界面模态综合法.该法吸取了单纯的自由界面法或固定界面法优点,将子结构处于系统主振动时的位移以混合界面弹性保留主模态、混合界面剩余模态、混合界面约束模态及与其相应的模态坐标表示,用对接边界上对接力平衡和对接位移协调条件消除各子结构模态坐标中不独立坐标后再综合系统动态特性。

该法动力学原理为,将系统分解成μ个子结构,子结构间界面坐标部分自由,部分固定。

用~α{x_2}、~α{x_A}、~α{x_B}分别表示第α个子结构的界内坐标、自由界面坐标和固定界面坐标,则α的模态分析方程为:

【总页数】3页(P128-130)

【作者】路淼

【作者单位】无

【正文语种】中文

【中图分类】O342

【相关文献】

1.精确混合界面模态综合法 [J], 魏高峰;王振发

2.循环对称结构中的混合界面模态综合法 [J], 张方春

3.混合界面模态综合法在C3群对称结构中的应用 [J], 张方春;汤红卫

4.混合界面直接分支模态综合法 [J], 李琳;盛君

5.改进的混合界面子结构模态综合法在失谐叶盘结构动态特性分析中的应用 [J], 白斌;白广忱;费成巍;赵合阳;童晓晨

因版权原因,仅展示原文概要,查看原文内容请购买。