注塑机与模具的匹配关系

- 格式:docx

- 大小:235.08 KB

- 文档页数:5

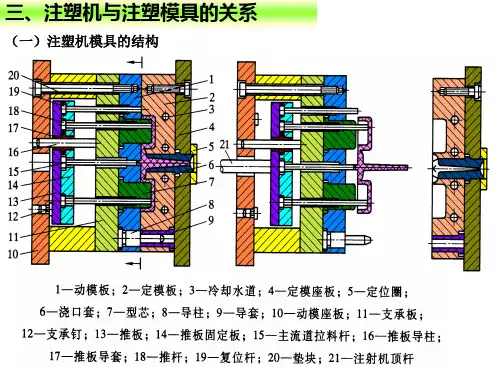

注射模具是安装在注射机[:使用的。

在设计模具时,除厂应掌握注射成型—厂艺过程外,还应对所选用注射机的打火技术参数有全面的了解,才—8目生产出合格的塑料制品。

下面分别钽电容讨论注射模具与注射机的相互关系。

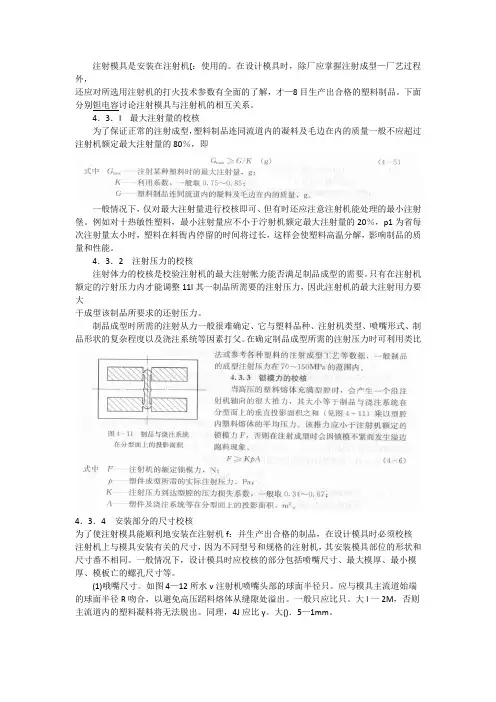

4.3.I 最大注射量的校核为了保证正常的注射成型,塑料制品连同流道内的凝料及毛边在内的质量一般不应超过注射机额定最大注射量的80%,即一般情况下,仅对最大注射量进行校核即可、但有时还应注意注射机能处理的最小注射堡。

例如对十热敏性塑料,最小注射量应不小于泞射机额定最大注射量的20%,p1为省每次注射量太小时,塑料在料衙内停留的时间将过长,这样会使塑料高温分解,影响制品的质量和性能。

4.3.2 注射压力的校核注射体力的校核是校验注射机的最大注射帐力能否满足制品成型的需要。

只有在注射机额定的泞射压力内才能调整11l其一制品所需要的注射压力,因此注射机的最大注射用力要大干成型该制品所要求的还射压力。

制品成型时所需的注射从力一般很难确定、它与塑料品种、注射机类型、喷嘴形式、制品形状的复杂程度以及浇注系统等因素打父。

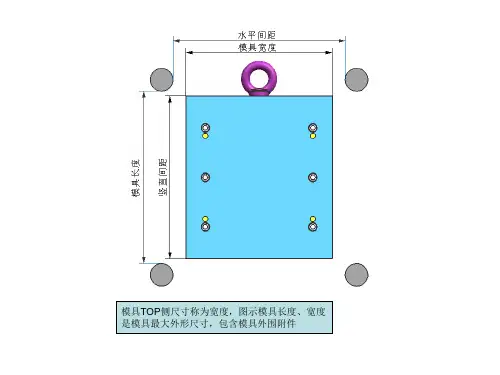

在确定制品成型所需的注射压力时可利用类比4.3.4 安装部分的尺寸校核为了使注射模具能顺利地安装在注射机f:并生产出合格的制品,在设计模具时必须校核注射机上与模具安装有关的尺寸,因为不同型号和规格的注射机,其安装模具部位的形状和尺寸番不相同。

一般情况下,设计模具时应校核的部分包括喷嘴尺寸、最大模厚、最小模厚、模板亡的螺孔尺寸等。

(1)哦嘴尺寸。

如图4—12所水v注射机喷嘴头部的球面半径只。

应与模具主流道始端的球面半径R吻合,以避免高压蹈料熔体从缝隙处溢出。

一般只应比只。

大l一2M,否则主流道内的塑料凝料将无法脱出。

同理,4J应比y。

大().5—1mm。

(2)最大、最小模厚。

在模具设计时,应性模具的总厚度位于注射机可安装携具的最大模厚与最小模厚之间。

向时应校核模具的外形尺、j‘,使得模具能从注射机的拉杆之间装入,即(3)螺扎尺寸。

模具与注射机的关系模具都必须安装在与其相适应的注射机上才能进行生产。

因此设计模具时,必须熟悉所选注射机的技术规范,并对相关参数进行校核,判断模具能否在所选注射机上使用。

1 注射机注射机是进行注塑加工的设备,也是应用最广的塑料成型设备。

1.1 .注射机的结构组成注射机通常由注射装置、锁(合)模装置、液压传动系统和电器控制系统等组成。

( 1)注射装置。

是注射机的主要部分,将颗粒状或粉状的固体塑料原料均匀塑化成熔融状态,并以适当的速度和压力将一定量的塑料熔体注射进模具型腔。

注射装置主要由塑化部件8 、料斗9 、注射和移动液压缸11 、计量装置和传动装置10 等组成。

其中塑化部件是主要部分,由螺杆(柱塞)、料筒、加热器和喷嘴组成。

( 2 )锁模装置。

也称为合模装置,主要作用是:实现模具可靠地开合,提供必要的行程;在注射和保压时,提供足够的锁模力;提供推出塑件的推出力和相应的行程。

锁模装置主要由定模固定板6 、动模固定板3 、拉杆5 、锁模液压缸1 、锁模机构2 、塑件推出机构4 和模具调整装置等组成。

常用的锁模装置有液压一机械式和全液压式。

( 3 )液压传动和电器控制系统。

该系统保证注射机按塑化、注射、固化成型各个工艺过程的预定要求(如温度、压力、速度、时间等)和动作程序准确有效地工作。

液压系统主要由各个液压油缸、管道、各类阀件和其他液压元件组成,电器控制系统主要由各种仪器和仪表组成。

1.2 .注射机的分类注射机发展很快,类型不断增加,分类方法各异。

最常见的是按注射机外形特征分类,即按注射装置和锁模装置的排列方式分类,可分为卧式注射机、立式注射机、角式注射机等。

( l )卧式注射机。

卧式注射机是使用最广泛的注射成型设备,它的注射螺杆或柱塞的轴线与锁模装置轴线在一条直线上(或相互平行),并且沿水平方向装设。

卧式注射机的优点是机器重心低,比较稳定,便于操作、维修和加料,塑件推出模具后可利用其自重自动落下,容易实现全自动操作等。

几种常见样式的双色注塑机与模具结构的匹配性概述摘要:本文概要介绍了四种卧式双色注塑机结构样式与模具构造特征的匹配性,以及它们的差异性、优缺点等内容,方便注塑成型行业人员了解双色塑料制品成型生产的相关应用特性。

关键词:双色,注塑机,模具,直角式,平行式,背负式0 前言双色塑料制品在人们的日常生活中、工业生产中有着广泛的应用,例如双色的牙刷柄、笔筒、玩具壳,有着舒适的软硬触感和绚丽的颜色感观,增加人们生活幸福感和满足感;例如汽配件中的门柱塑壳使用硬质塑料满足机械强度,搭配使用软质材料提供密封性能,可实现特定的结构性或密封性;在特定条件下使用廉价塑料作局部填充,减少优质材料的用量,可降低生产成本;双色或多色制品一体成型,减少后处理工艺(如喷漆上色、连接组装),节省人工、节能环保、减少污染,提高生产效率,降低生产复杂程度。

所谓双色塑料制品,是注塑成型行业的一种俗称,不仅指代两种不同的颜色,也可以是两种不同的塑胶材质,或同种材质不同颜色。

相应地,所谓双色注塑机,可以统述为具有成型两种或两种以上材料或颜色制品的注塑机。

1 几种常见样式的卧式双色注塑机与模具构造特征的匹配性自双色模具诞生之初,双色注塑机的结构形式就是为了与之配套而作适应性设计,以满足双色制品的生产,下面概要介绍几种常见的结构样式。

1.1平行式如上图所示的两副模具,左右并行安装于注塑机模板的中心两侧,一副为第一色半成品模具,另一副为第二色成品,两副模具的唧嘴中心要分别与注塑机的两射嘴中心対正安装。

按照双色模具设计的第一原则“动模相同,定模不同”,通常两副动模的构造包括模仁或模腔是完全相同的。

一色模中成型的是仅有一色材料的半成品,通常不做顶出脱模,二色模中成型的才是包含一色和二色材料的完成品,开模后顶出脱模,塑料件取出清空模腔,以供下一生产周期连续注射成型。

这种两副模具平行安装的结构,适合选用宽模板的平行射台双色机。

平行安装的两副分体的模具,也可以设计制作为一个整体式的,或者是两副模架分体,而模具底板一体制作连为一个整体,如下图所示,但要注意模具的一色和二色唧嘴中心距要与平行双色机的两射嘴中心距保持一致。

注塑机与模具的匹配关系注塑机与模具的匹配关系论点:1卧室注塑机与模具的装配2模板间的最大开距3 注塑机喷嘴口径与模具注射口口径匹配论据:1卧室注塑机与模具的装配注塑机的锁模结构分为曲臂式和油压直压式,如果机器是曲臂式锁模结构,当模具厚度大于机台最大容模量尺寸时,机器的锁模曲臂将无法完全伸直,从而也就不能实现高压锁模,当注塑时塑胶注塑压力将会把模具从分型面处撑开,根本就无法正常生产,所以锁模结构为曲臂式的机器上,模具厚度是不能大于机台最大容模量的。

例如:一台注塑机的最大模厚为360mm;最小模厚为150mm;移模行程为310mm;顶出行程为100mm。

模具厚度为400mm;需要顶出20mm。

那么模具的厚度大于了注塑机的最大模厚360mm。

根据模具的安装尺寸和注塑件的投影面积。

主要是塑料件的投影面积,根据投影面积计算出需要多大的锁模力而选择注塑机。

1、首先考虑新机器锁模力是否足够。

2、最大注射量是否合适:机器料筒容积>模具容胶量,最好超过30%左右。

3、格林柱间距和模具尺寸:注塑机是否能装得下模具。

4、注塑机所能提供的抽芯控制数量要等于或多于模具所需的抽芯控制的数量。

否则可以花钱请注塑厂商改进软件来增加控制数。

或者自行在模具上增加手动开关控制,但不推荐此法,因为会影响批量零件质量;人为操作失误更会会撞坏模具。

5、如果塑料零件本身精密度在0.05mm以内,则尽量不换注塑机。

因为换机后一般是不可能做到和原机打出的产品完全一致的产品(调整工艺不可能全部解决问题),这时往往需要修配模具尺寸。

6、外观要求高的透明零件所使用的注塑机不能使用其它有色原料;且需要无尘环境;相应的原料干燥等辅助设备也有较高要求。

7、产品稳定性要求高的零件不要将注塑机换成稳定性更差的。

一般来说,新的、电动的机器优于老的、液压的。

德国机强过日本机。

8、确定换机后,将模具浇口套上的曲面和浇口直径与注塑机上射嘴的曲面和内径匹配2模板间的最大开距3注塑机喷嘴口径与模具注射口口径匹配:有两点要注意1.模具R>喷嘴R2.模具浇口套孔径>喷嘴孔径如下图所示:模具模具与喷嘴。

模具与注射机的关系引言在制造业中,模具和注射机是两个至关重要的工具。

模具是用于制造零件或产品的工具,而注射机是用于将材料注射到模具中的设备。

模具和注射机之间存在着紧密的关系,彼此之间的配合和协作对于生产出高质量的产品至关重要。

本文将探讨模具和注射机之间的关系,以及它们在制造过程中的作用。

模具的作用模具是一种用于制造产品或零件的工具,它可以保证所生产出的产品具有一致的形状、尺寸和质量。

模具通常由金属制成,可以根据产品的需求进行定制。

模具的设计和制造需要考虑产品的形状、材料和量产需求,因此它在生产过程中起到了至关重要的作用。

模具的设计模具的设计是模具制造的首要步骤。

在设计模具时,需要考虑产品的形状、尺寸、材料以及生产量等因素。

模具应具备易于安装和拆卸的特点,以便于在生产过程中进行模具的更换和维修。

模具的设计还需要考虑产品的生产周期和成本,以确保生产过程的高效性和经济性。

模具的制造模具的制造是根据设计要求将模具加工成形的过程。

制造模具需要使用专业的加工设备和工艺,例如数控机床、电火花机等。

模具的制造过程包括模具的铣削、钻孔、铣床等加工工艺,以及模具的热处理等工序。

制造完成后,模具需要进行质量检验和调试,以确保模具符合产品的设计要求。

注射机是将材料注射到模具中的设备,它承担着将原材料转化为成品的重要任务。

注射机通过对原材料进行加热和压力控制,将材料注射到模具中,并在一定时间内冷却固化。

注射机在生产过程中发挥了重要的作用,对产品的质量和产量有着直接的影响。

注射机的工作原理注射机通过加热器将塑料颗粒加热至熔化状态,然后将熔化的塑料注入到模具中。

注射机通过螺杆将塑料颗粒推入注射筒,然后通过压力将熔化的塑料注入到模具的腔体中。

注射机在注射过程中需要控制加热温度、塑料的注射速度和注射压力等参数,以确保产品的质量和生产效率。

根据注射机的工作方式和结构特点,可以将注射机分为垂直注射机和水平注射机。

垂直注射机将注射筒和模具安装在同一轴线上,适用于对注射过程中的空气和气泡要求比较高的产品制造。

注塑机与模具的关系为保主设计出的模具与注机有良好的区配﹐必须对两者之间有关的数据进行核对﹐并由此来设计模具及选择注机型号。

须数据校核的方面有﹕注射量﹑注射压力﹑锁模力﹑安装尺寸﹑开模行程﹑顶出装置。

(资浅的设计人员尤其要认真对待)2.1注射量的校核模具型腔能否充满注射机允许的最大注射量有关。

若成品发生局部缺胶现象﹐则其中的最可能的原因就是注射量不足而引起的﹐所以﹐设计模具时﹐应保证模具所需熔体总量在注射机实际最大注射量之范围内﹐相当于注机的额定注射量的80%﹐因此有﹕nm1+m2≦80%mm1---单个成品的质量或体积m2---浇注系统所需塑料的质量或体积m ---注射机允许的最大注射量(g或cm3)n --- 型腔数量注:n与注射机的塑化速率﹐最大注射量及锁模力以及成品的精度﹐生产之经济性等因素有关﹐一般说每增加一个型腔﹐成品的尺寸精度便低4%~8%模具成本越高。

例如﹕齿轮或风叶最多只能1*2设计。

2.2注射压力校核﹕这是为了核定注机的最大注射压力能否满足该塑件成型的需要﹐成品所需注射压力是由注机类型﹐喷嘴形式﹐塑料流动性﹐浇注系统和型腔的流动阴力等因素决定的﹐注射压力不足会真接形成短射现象。

一般讲来﹐注射压力是否满中成品所需可以通过调机人员的有机控制﹐不可将其调至过大﹐以防浇口处或模具强度不足处被压受损或模具不能分模2.3锁模力的校核﹕注射成型时﹐塑件在模具分模面上的投影面积是影响锁模力的主要因素﹐并且锁模力的大小与投影面成正比﹐若注塑机所能提供的锁模力不及则会使模具分模面闭合不紧﹐靠﹑插破不充分﹐从而直接形成毛边或溢料现象。

注塑机的吨位型号是由锁模力决定的﹐而快速计算注塑机锁模力所需吨位的公式为﹕F1=(n A1+A2) PA1---成品的最大投影面积﹐总长*总宽单位:cm2A2---浇注系统之投影面积单位﹕cm2P --- 压强系数(高压﹕0.75吨/cm2 普压﹕0.5吨/cm2)F1---树脂压力单位﹕吨F1≦80% F F---注塑机的锁模力2.4安装尺寸的校核﹕为保证模具能顺利安装﹐对其安装尺寸的校核十分重要﹐这个环节﹐往往设计人员因过分依赖计算机作业而经常疏忽的问题﹐结果造成模具无法按时试模2.4.1喷嘴尺寸﹕喷嘴的孔径dn与注道衬套之孔径dp之间﹐还有喷嘴的凸球面半径Rn与衬套面半径Rp之间﹐必须分别满足以下关系。

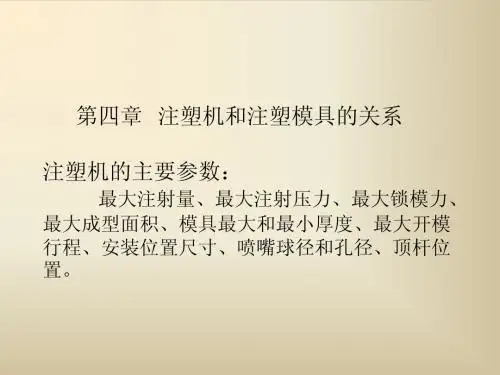

第二节模具与注射机的关系注射模必须安装在与其相适应的注射机上才能进行生产,因而在设计模具时,必须熟悉所选用注射机的技术参数,如注射机的最大注射量、最大注射压力、最大锁模力、最大成型面积、模具最大厚度和最小厚度、开模最大行程、拉杆间距、安装模板的螺孔(或T形槽)位置和尺寸、定位孔尺寸、喷嘴球面半径,等等。

以便设计的模具与所选注射机相适应。

一、国产注射机台模部分的基本参数注射机合模部分的基本参数包括模板尺小、拉杆间距、模板间最大开距、动模板的行程、模具最大厚度和最小厚度等,这些参数规定了注射机所安装模具的尺寸范围;图5—9至图5—12所示为几种国产注射机合模部分的基本参数,供模具设计时参考。

其它类型注射机可查阅有关产品样本和有关设计资料。

二、注射机有关工艺参数的校核1.最大注射量的校核注射机最大注射量和制品的质(重)量或体积有直接关系,两者必须相适应,不然会影响制品的产量和质量。

若最大注射量小于制品的质(重)量,就会造成制品的形状不完整或内部组织硫松,制品强度下降等缺陷;而注射量过大,注射机利用率降低,浪费电能,而且可能导致塑料分解。

因此,为了保证正常的注射成型,注射机的最大注射量应稍大于制品的质(重)量或体积(包括流通凝料)。

通常注射机的实际注射量最好在注射机的最大注射量 的80%以内。

当注射机最大注射量以最大注射容积标定时,按下式校核:流V VV KV ni i+=≥∑=10 (5-1)0V ——注射机最大注射容积(3cm );V ——制品的总体积(包括制品、流通凝料在内) (3cm )i V ——一个制品的体积(3cm ); 流V ——流道凝料的体积(3cm );n ——型腔数:K ——注射机最大注射星的利用系数,取K =0.8因塑料的体积与压缩比有关,所以所需塑料体积为:V K 压料=V (5-2)式中 压K ——压缩比,压K 可查表5—1;料V ——塑料的体积(3cm )。

把注射机的最大注射容积换算为最大注射质(重)量时,其值为00V m ρ'= (5-3)式中 ρ'——在料简温度和压力下熔融塑料的密度;ρρC ='ρ——塑料在常温下的密度,单位为g/3cm ,见表5—1;C——在料简温度下塑料体积膨胀的校正系数(未考虑压力的影响),对结晶型塑料,C≈0.85,对非结晶配料,C≈0.93。

注塑机与模具的匹配关系

论点:

1卧室注塑机与模具的装配

2模板间的最大开距

3 注塑机喷嘴口径与模具注射口口径匹配

论据:

1卧室注塑机与模具的装配

注塑机的锁模结构分为曲臂式和油压直压式,如果机器是曲臂式锁模结构,当模具厚度大于机台最大容模量尺寸时,机器的锁模曲臂将无法完全伸直,从而也就不能实现高压锁模,当注塑时塑胶注塑压力将会把模具从分型面处撑开,根本就无法正常生产,所以锁模结构为曲臂式的机器上,模具厚度是不能大于机台最大容模量的。

例如:一台注塑机的最大模厚为360mm;最小模厚为150mm;移模行程为310mm;顶出行程为100mm。

模具厚度为400mm;需要顶出20mm。

那么模具的厚度大于了注塑机

的最大模厚360mm。

根据模具的安装尺寸和注塑件的投影面积。

主要是塑料件的投影面积,根据投影面积计算出需要多大的锁模力而选择注塑机。

1、首先考虑新机器锁模力是否足够。

2、最大注射量是否合适:机器料筒容积>模具容胶量,最好超过30%左右。

3、格林柱间距和模具尺寸:注塑机是否能装得下模具。

4、注塑机所能提供的抽芯控制数量要等于或多于模具所需的抽芯控制的数量。

否则可以花钱请注塑厂商改进软件来增加控制数。

或者自行在模具上增加手动开关控制,但不推荐此法,因为会影响批量零件质量;人为操作失误更会会撞坏模具。

5、如果塑料零件本身精密度在0.05mm以内,则尽量不换注塑机。

因为换机后一般是不可能做到和原机打出的产品完全一致的产品(调整工艺不可能全部解决问题),这时往往需要修配模具尺寸。

6、外观要求高的透明零件所使用的注塑机不能使用其它有色原料;且需要无尘环境;相应的原料干燥等辅助设备也有较高要求。

7、产品稳定性要求高的零件不要将注塑机换成稳定性更差的。

一般来说,新的、电动的机器优于老的、液压的。

德国机强过日本机。

8、确定换机后,将模具浇口套上的曲面和浇口直径与注塑机上射嘴的曲面和内径匹配

2模板间的最大开距

3注塑机喷嘴口径与模具注射口口径匹配:有两点要注意

1.模具R>喷嘴R

2.模具浇口套孔径>喷嘴孔径

如下图所示:

模具

模具与喷嘴。