内孔车削

- 格式:ppt

- 大小:2.58 MB

- 文档页数:17

车削内孔时刀具振动的分析与解决方法之答禄夫天创作尹霞(邮政编码412000)摘要:通过对车削内孔时刀具振动原因的深刻分析,提出了在坚持高生产效率下的解决法子,并在生产中得到应用。

关键词:刀具振动长径比振动频率减轻振动高效率车削内孔的加工中,刀具的振动将会影响到加工精度。

在传统机械加工车间中刀具振动的解决还是采取老式的加工理论,往往是以牺牲生产效率为代价,而且其中许多加工理念已经不再适合现代加工技术。

但随着国外越来越多先进的机夹刀具进入到传统机械加工车间后,给我们带来了新的加工理念。

现在向大家介绍这种高效率的解决方法。

1.刀具振动的原因刀具振动实际应该切削振动,通常发生在长悬臂刀杆的镗削和铣削,薄壁件的切削加工等。

切削振动顾名思义只有在刀具进行切削时才发生。

而切削振动最明显的是工件被加工概况有振纹。

我们将振动分为三种。

它们是高频振动、中频振动和低频振动。

我们以内孔车刀杆的振动分析来看:刀尖切削工件时会发生切削力,这个力使镗刀杆发生弹性变形,当刀尖上的铁屑断掉后,刀杆的弹性变形就恢复。

随着铁屑不竭发生在断掉,那么径向切削力随着铁屑的生成和断裂由大到小不竭变更,形成正玄动摇镗削力F。

此力的大小和方向是一直有规律的变更,如果切削力的变更频率等于或在刀具固有的弹变频率范围之内,镗削振动就发生了。

其实任何强壮的刀杆都不克不及确保切削时刀杆不会发生弹变,实际上刀片在切削时都是哆嗦的,但是只有弹变足够大时哆嗦才变成震动。

因此我们得到这样的结论:刀具在切削工件时发生振动需要有以下三个条件同时存在:第一是包含刀具在内的工艺系统刚性缺乏导致其固有频率低,第二是切削时发生了一个足够大的外激力,第三是这个外激力的频率与工艺系统固有频率相同随即发生共振。

那么消除振动的方法即可根据下面三个原则:一是减小切削力至最小;二是尽量增强刀具系统或者夹具与工件的刚性;三是在刀杆内部再制造一个振动去打乱外激切削力的振频,从而消除刀具振动。

内孔数控车削加工(编程)教案一、教学目标1. 了解内孔数控车削加工的基本概念和特点。

2. 掌握内孔数控车削加工的编程方法和步骤。

3. 能够独立完成内孔数控车削加工的编程和操作。

二、教学内容1. 内孔数控车削加工概述内孔数控车削加工的定义内孔数控车削加工的应用领域内孔数控车削加工的优势和特点2. 内孔数控车削加工编程基础数控编程的基本概念和原理数控编程的常用指令和功能内孔数控车削加工的编程格式和步骤3. 内孔数控车削加工编程实例内孔数控车削加工的编程实例解析内孔数控车削加工的编程技巧和注意事项内孔数控车削加工的编程练习和操作三、教学方法1. 讲授法:讲解内孔数控车削加工的基本概念、特点和编程方法。

2. 示教法:演示内孔数控车削加工的编程实例和操作步骤。

3. 练习法:学生独立完成内孔数控车削加工的编程练习和操作。

1. 教材:内孔数控车削加工教材或相关数控编程教材。

2. 数控车床:内孔数控车床或其他适用的数控车床。

3. 编程软件:数控编程软件或其他适用的编程工具。

五、教学评价1. 课堂参与度:学生参与课堂讨论和提问的情况。

2. 编程练习:学生完成编程练习的情况和质量。

3. 操作技能:学生独立完成内孔数控车削加工操作的情况和质量。

六、教学环境1. 实验室环境:具备内孔数控车床及相关设备的实验室,保证学生能够进行实际操作。

2. 计算机辅助教学:配备计算机和数控编程软件,以便学生进行编程练习和操作模拟。

3. 安全设施:确保实验室内具备必要的安全设施,如安全眼镜、手套等,以保障学生的安全。

七、教学安排1. 课时:根据教学计划安排,本课程共计课时,其中理论教学课时,实践操作课时。

2. 教学进度:按照教学大纲和教案进行教学,确保学生能够逐步掌握内孔数控车削加工的编程方法和操作技能。

3. 实践操作:安排适量的实践操作时间,让学生能够在实际操作中巩固所学知识和技能。

1. 教师应定期进行教学反思,了解学生的学习情况和进展,及时调整教学方法和策略。

简述数控车床加工外螺纹和车削内孔的过程一、引言数控车床是一种高精度、高效率的机床,广泛应用于各种机械加工领域。

在数控车床加工过程中,外螺纹和内孔是常见的加工形式。

本文将详细介绍数控车床加工外螺纹和车削内孔的过程。

二、数控车床加工外螺纹的过程1. 预处理在进行外螺纹加工之前,需要进行预处理。

首先,要选择合适的刀具和夹具,并根据零件图纸确定切削参数。

其次,需要对工件进行表面处理,以确保切削质量。

2. 设计程序在预处理完成后,需要设计程序。

程序设计包括编写G代码和M代码,并设置各项参数。

其中,G代码是指运动控制指令,M代码是指辅助功能指令。

3. 车削在程序设计完成后,开始进行车削操作。

首先,将刀具放置在起始位置,并调整好刀具与工件之间的距离。

然后,在机床上启动程序,并按照设定好的参数进行车削操作。

4. 检测完成车削操作后,需要进行检测以确保加工质量。

通常采用量具进行检测,并根据检测结果进行调整。

5. 完成最后,将加工好的工件从机床上取下,并进行喷漆、打磨等后续处理。

外螺纹加工过程完成。

三、数控车床车削内孔的过程1. 预处理在进行内孔车削之前,需要进行预处理。

首先,要选择合适的刀具和夹具,并根据零件图纸确定切削参数。

其次,需要对工件进行表面处理,以确保切削质量。

2. 设计程序在预处理完成后,需要设计程序。

程序设计包括编写G代码和M代码,并设置各项参数。

其中,G代码是指运动控制指令,M代码是指辅助功能指令。

3. 定位在程序设计完成后,开始进行内孔车削操作。

首先,在机床上定位工件,并将刀具放置在起始位置,并调整好刀具与工件之间的距离。

4. 车削然后,在机床上启动程序,并按照设定好的参数进行车削操作。

内孔车削通常采用钻头或铰刀等专用刀具进行。

5. 检测完成车削操作后,需要进行检测以确保加工质量。

通常采用量具进行检测,并根据检测结果进行调整。

6. 完成最后,将加工好的工件从机床上取下,并进行喷漆、打磨等后续处理。

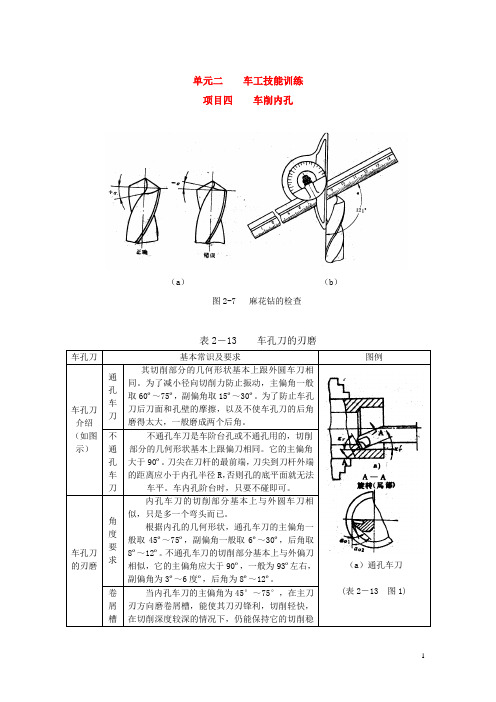

内孔数控车削加工教学设计数控车床上孔加工工艺图 8-7-1 麻花钻钻孔图8-7-2硬质合金可转位刀片钻头钻孔好多部件如齿轮、轴套、带轮等,不单有外圆柱面,并且有内圆柱面,在车床上加工内构造加工方法有钻孔、扩孔、铰孔、车孔等加工方法,其工艺适应性都不尽同样。

应依据部件内构造尺寸以及技术要求的不一样,选择相应的工艺方法。

1.麻花钻钻孔如图 8-7-1 ,钻孔常用的刀具是麻花钻头( 用高速钢制造),孔的主要工艺特色以下:钻头的两个主刀刃不易磨得完整对称,切削时受力不平衡;钻头刚性较差,钻孔时钻头简单发生偏斜。

往常麻花钻头钻孔前,用刚性好的钻头,如用中心孔钻钻一个小孔,用于引正麻花钻开始钻孔时的定位和钻削方向。

麻花钻头钻孔时切下的切屑体积大,钻孔时排屑困难,产生的切削热大而冷却成效差,使得刀刃简单磨损。

因此限制了钻孔的进给量和切削速度,降低了钻孔的生产率。

可见,钻孔加工精度低(IT2 ~ 13) 、表面粗拙度值大(Ra12.5) ,一般只好作粗加工。

钻孔后,能够经过扩孔、铰孔或镗孔等方法来提升孔的加工精度和减小表面粗拙度值。

2.硬质合金可转位刀片钻头钻孔如图 8-7-2 ,CNC车床往常也使用硬质合金可转位刀片钻头。

可转位刀片的钻孔速度往常要比高速钢麻花钻的钻孔速度高好多。

刀片钻头合用于钻孔直径范围为16~ 80mm的孔。

刀片钻头需要较高的功率和高压冷却系统。

假如孔的公差要求小于±0.05 ,则需要增添镗孔或铰孔等第二道孔加工工序,使孔加工到要求的尺寸。

用硬质合金可转位刀片钻头钻孔时不需要钻中心孔。

3.扩孔扩孔是用扩孔钻对已钻或铸、锻出的孔进行加工,扩孔时的背吃刀量为0.85 ~4.5mm 范围内,切屑体积小,排屑较为方便。

因此扩孔钻的容屑槽较浅而钻心较粗,刀具刚性好;一般有 3~4 个主刀刃,每个刀刃的切削负荷较小;棱刃多,使得导向性好,切削过程安稳。

扩孔能修正孔轴线的倾斜,扩孔钻无端部横刃,切削时轴向力小,因此能够采纳较大的进给量和切削速度。

轴类零部件内孔加工是机械加工中常见的一项工艺,确保内孔的精度和表面质量对零部件的功能和性能至关重要。

以下是一些常见的轴类零部件内孔加工方法:

1. 钻削:

- 钻削是最基本的内孔加工方法之一。

通过使用钻头,可在工件上创建孔。

对于较小直径和较短深度的内孔,钻削是一种经济有效的方法。

2. 铰削:

- 铰削是通过使用铰刀,将内孔表面进行切削,以提高其精度和表面质量。

铰刀可以调整,使内孔具有所需的直径和形状。

3. 车削:

- 车削是通过使用车刀在工件上旋转的情况下,切削内孔的一种方法。

车削通常用于制作较大直径和较深的内孔,可以实现较高的加工效率。

4. 镗削:

- 镗削是通过使用镗刀,以旋转或振动的方式切削内孔。

这种方法可以实现较高的精度和表面质量,特别适用于对内孔直径和圆度有严格要求的情况。

5. 滚压:

- 滚压是通过使用滚轮或滚动刀具,将内孔材料进行塑性变形,从而形成所需的内孔形状。

这种方法可以提高内孔的表面质量和硬度。

6. 磨削:

- 磨削是通过使用磨石或磨削刀具,对内孔进行精细磨削,以获得高精度和高表面质量。

磨削通常用于对内孔直径和形状有极高要求的情况。

7. 激光加工:

- 激光加工是通过激光束将内孔材料切割或蒸发,以实现对内孔进行精确加工的方法。

这种方法适用于一些特殊材料或需要非常高精度的内孔加工。

在选择合适的轴类零部件内孔加工方法时,需要考虑材料特性、加工精度、生产效率和成本等因素。

通常,工程师会根据具体的要求和工件特点选择最合适的加工方法。