合金渗碳钢应用举例(精)

- 格式:ppt

- 大小:101.00 KB

- 文档页数:5

20CrMnTi 与40Cr力学性能对比分析报告一:20CrMnTi是一种渗碳钢,齿轮钢,合金结构钢。

渗碳齿轮钢通常为含碳量为0.17%-0.24%的低碳钢,多用于轴类零件并进行渗碳或进行调质但不能进行渗氮(注意渗氮常用于中合金钢,中碳含Cr钢,淬层深一般为0.1-0.3,表面硬度700-900HV),渗碳淬火后具有良好的耐磨性和抗弯强度,有较高的低温冲击韧度。

汽车上多用其制造传动齿轮,是中淬透性渗碳钢中Cr Mn Ti 钢系列。

其淬透性较高,在保证淬透情况下,具有较高的强度和韧性,常用于要求强度和韧性均较高的轴(如齿轮轴,蜗杆等)特别是具有较高的低温冲击韧性,但是在高温和腐蚀条件下工作的轴应选用耐热钢和不锈钢1Cr18Ni9Ti,在结构形状复杂的轴常选用球墨铸铁。

20CrMnTi表面渗碳硬化处理用钢,它具有良好的加工切削性,加工变形微小,抗疲劳性能相当好。

主要用途有:常用于齿轮,轴类,汽车三叉万向节,活塞类零配件以及汽车,飞机等各种特殊零件部位。

20CrMnTi 淬火+低温回火后,综合力学性能和低温冲击韧度良好,渗碳后具有良好的耐磨和抗弯强度,热处理工艺简单,热加工和冷加工性较好,但高温回火时有回火脆性倾向。

20CrMnTi工艺路线为:下料,锻造,正火,粗加工,(渗碳,淬火+低温回火,)或调质,精加工或磨削。

(锻造件优于同等条件下的铸件)一般渗碳层深度为0.8-1.2毫米,深度渗碳可达2毫米或更深,渗碳后表面硬度可达HRC58-63,心部硬度可达HRC30-42,渗碳可提高零件强度,耐磨性和冲击韧性,以延长零件寿命。

渗碳层深度范围工艺参数:1.热处理后不需磨制零件:0.7-1.1;1.0-1.4;1.2-1.6mm2.热处理后需磨制零件:0.6-1.0;0.8-1.2;1.0-1.4轴表面淬火处理后的淬硬层深度与性能要求,工作条件及淬硬层深度之间的关系:1.用于耐磨,载荷型不大条件下,淬硬层深度0.5-1.5;2.用于耐磨载荷较大或有冲击载荷下,淬硬层深度2.0-6.53.用于抗疲劳,周期性弯曲或扭转下,淬硬层深度3.0-12.2. 20CrMnTi特性及适用范围:是性能良好的渗碳钢,淬透性较高,经渗碳+淬火+低温回火后具有硬而耐磨的表面与坚韧的心部,具有较高的低温冲击韧性,焊接性中等,正火后可切削性良好。

《汽车材料》教案任课教师:课程名称:课程代码:上课班级:专业:总学时:周学时:学期:202 ~202 学年第学期汽车材料教案主要教育教学目标一、知识目标1. 能说出合金结构钢的形成及各合金元素的作用;2. 能概述合金结构钢的分类及牌号;3. 能概述低合金高强度钢的性能要求及热处理工艺;4. 能概述合金渗碳钢的性能要求及热处理工艺;5. 能概述合金调质钢的性能要求及热处理工艺;6. 能概述合金弹簧钢的性能要求及热处理工艺;7. 能概述滚动轴承钢的性能要求及热处理工艺;二、能力目标1. 具有根据使用要求识别合金结构钢的能力;2. 具有分析合金结构钢成分、组织和性能的能力;3. 具有根据合金结构零件的使用要求,进行初步选材和分析其加工工艺的能力。

三、素质目标1. 培养严谨的工作态度、责任心;2. 培养吃苦耐劳的精神;3. 培养能运用所学知识解决实际问题的能力。

教学活动过程一、组织教学二、复习前课知识1、低合金高强度钢的分类及牌号;2、低合金高强度钢的性能要求。

三、导入新课对于工作条件较为苛刻,要求具有较高的强度和硬度,比如汽车、拖拉机的变速齿轮,我们用什么合金钢呢?点名,记考勤(1min)教师提问引导学生回答(2 min )导出:采用在碳钢基础上加入相应的合金元素,制作成合金渗碳钢,来满足相关的需求。

四、新授课第三节合金结构钢——合金渗碳钢一、合金渗碳钢1、工作条件(1)表面受强烈磨损(2)承受冲击载荷及交变应力作用2、性能要求(1)表面:高的硬度、耐磨性和接触疲劳强度(2)心部:应有较高的韧性和塑性、足够的强度(3)在高的渗碳温度下奥氏体晶粒不易长大,并有良好的淬透性3、成分特点:低碳:0.10~0.25%C加入提高淬透性元素:Cr、Ni、Mn、B加入阻碍奥氏体晶粒长大的元素:Ti、V、W、Mo4、热处理获得表面硬、心部韧的性能预先热处理——正火:提高硬度,改善切削加工性;最终热处理——渗碳:提高表面含碳量(WC=0.85-1.05%);淬火+低回:提高表面硬度和耐磨性,心部仍有较高的强韧性。

高合金渗碳钢是一种具有优异机械性能和耐磨性的金属材料。

它是通过在低碳钢表面渗入铬、钼、钛和其他合金元素来进行合金化处理,以提高其硬度和抗拉强度。

在高合金渗碳钢中,碳元素的含量通常在0.7至2.1之间。

高合金渗碳钢因其独特的材料特性而被广泛应用于制造领域,如航空航天、汽车制造、机械加工等。

1. 密度高合金渗碳钢的密度一般在7.85g/cm³至8.1g/cm³之间。

由于高合金渗碳钢含有大量的合金元素,其密度相对较高。

高密度使其具有较强的质量感和稳定性,使其在高温高压下仍能保持稳定的结构和性能。

2. 杨氏模量杨氏模量是衡量材料弹性性能的重要参数之一,它描述了材料在受力时的形变特性。

对于高合金渗碳钢而言,其杨氏模量通常在2.1×10^5MPa至2.4×10^5MPa之间。

这一范围的杨氏模量表明高合金渗碳钢具有较高的弹性模量,使其在受力时能够保持较好的弹性形变特性。

在实际应用中,高合金渗碳钢的密度和杨氏模量对其机械性能和应力应变特性具有重要影响。

其高密度和杨氏模量使其在制造领域中被广泛应用于承受高强度和高压力负荷的零部件制造,如汽车发动机零部件、航空发动机叶片、高速列车轴承等。

高合金渗碳钢的密度和杨氏模量是其材料特性中重要的参数,它们决定了高合金渗碳钢在实际工程应用中的性能表现。

通过研究和了解高合金渗碳钢的密度和杨氏模量,可以更好地指导其在制造领域的合理应用和设计,为工程材料的选择提供重要的参考依据。

高合金渗碳钢是一种重要的工程材料,其密度和杨氏模量的特性直接影响着其在航空航天、汽车制造、机械加工等领域的应用。

在实际工程中,高合金渗碳钢所承受的机械应力和压力往往十分巨大,因此其密度和杨氏模量作为重要的材料参数,对于材料的强度、韧性、稳定性等方面都有重要的影响。

3. 硬度和强度高合金渗碳钢的密度和杨氏模量直接影响着其硬度和强度。

由于高合金渗碳钢中包含大量的合金元素,使得其晶格结构更加稳定,并且在金属晶粒中形成了更多的固溶体、析出相等,从而提高了材料的硬度和强度。

工程材料作业(4)答案1.解释下列现象:(1) 在相同含碳量下,除了含Ni和Mn的合金钢外,大多数合金钢的热处理加热温度都比碳钢高。

奥氏体形成分为形核、长大、残余渗碳体溶解,奥氏体均匀化4阶段。

多数合金元素减缓A形成,Cr、Mo、W、V等强碳化物形成元素与碳亲和力大,形成的合金元素的碳化物稳定、难溶解,会显著减慢碳及合金元素的扩散速度。

但为了充分发挥合金元素的作用,又必须使其更多的溶入奥氏体中,合金钢往往需要比含碳量相同的碳钢加热到更高的温度,保温更长时间。

Co、Ni等部分非碳化物形成元素,因增大碳的扩散速度,使奥氏体的形成速度加快。

而Al、Si、Mn等合金元素对奥氏体形成速度的影响不大。

阻碍晶粒长大,合金钢需要更高的加热温度,更长的保温时间,才能保证奥氏体均匀化。

(加热温度升高了,但一般不会引起晶粒粗大:大多数合金元素都有阻碍奥氏体晶粒长大的作用。

碳化物形成元素的作用最明显,因其形成的碳化物高温下稳定性高,很难完全溶入奥氏体,未溶的细小碳化物颗粒,分布在奥氏体晶界上,有效的阻止晶粒长大,起到细化晶粒的作用。

所以,合金钢虽然热处理加热温度高,但一般不用担心晶粒粗大。

强烈阻碍晶粒长大的元素:V、Ti、Nb、Zr;中等阻碍的:W、Mo、Cr;影响不大的:Si、Ni、Cu;促进晶粒长大的:Mn、P、B)(2) 在相同含碳量下,含碳化物形成元素的合金钢比碳钢具有较高的回火稳定性。

回火过程一般分为:马氏体分解、残余奥氏体转变、碳化物类型转变和碳化物长大。

合金元素在回火过程中,推迟马氏体的分解和残余奥氏体的转变(即在较高温度才出现分解和转变),提高铁素体的再结晶温度,使碳化物难以聚集长大而保持较大的弥散度。

因此,提高了钢对回火软化的抗力,即提高了钢的回火稳定性。

使得合金钢在相同温度下回火时,比同样质量分数的碳钢具有更高的硬度和强度(对工具钢,耐热钢更重要),或在保证相同强度的条件下,可在更高的温度下回火,而韧性更好(对结构钢更重要。

第四节合金结构钢一、合金渗碳钢渗碳钢通常是指需经渗碳处理后使用的钢材,具有外硬内韧的性能,用于承受冲击的耐磨件,如汽车、拖拉机中的变速齿轮,内燃机上的凸轮轴、活塞销等。

[化学成分]:低碳,一般w C=0.10%~0.25%,以保证零件心部具有足够的塑性、韧性。

主要合金元素是Cr,还可加入Ni、Mn、B、W、Mo、V、Ti等,其中,Cr、Ni、Mn、B的主要作用是提高淬透性,使大尺寸零件淬火后心部得到低碳马氏体组织,以提高强度和韧性;少量的W、Mo、V、Ti能形成细小、难溶的碳化物,以阻止渗碳过程中高温、长时间保温条件下晶粒长大。

在零件表层形成的合金碳化物还可提高表面渗碳层的耐磨性。

[常用牌号]:主要有20Cr、20CrMnTi、20Cr2Ni4等。

20Cr钢常用来制造负荷不大、小尺寸的一般渗碳件,如小轴、小齿轮、活塞销等,也可在调质状态下使用,制造工作速度较大并承受中等冲击载荷的零件。

这个钢在渗碳时易过热,表面也容易出现渗碳体网。

20CrMnTi是应用最广泛的合金渗碳钢,用于截面在30mm以下、高速运转并承受中等或重载荷的重要渗碳件,如汽车、拖拉机的变速齿轮、轴等零件。

20Cr2Ni4钢用作大截面、较高载荷、交变载荷下工作的重要渗碳件,如内燃机车的主动牵引齿轮、柴油机曲轴等。

[热处理及性能]:预先热处理为正火,其目的是为了改变锻造状态的不正常组织,获得合适的硬度以利切削加工。

最终热处理一般是渗碳后淬火加上低温回火。

使表层获得高碳回火马氏体加碳化物,表面硬度一般为58~64HRC;而心部组织则视钢的淬透性高低及零件尺寸的大小而定,可得到低碳回火马氏体或其他非马氏体组织,心部具有良好的强韧性。

常用合金渗碳钢的牌号、化学成分、热处理、力学性能及用途(摘自GB/T3077—1999)注:表中各牌号的合金渗碳钢试样尺寸均为15mm。

二、合金调质钢合金调质钢主要用于制造在多种载荷(如扭转、弯曲、冲击等)下工作,受力比较复杂,要求具有良好综合力学性能的重要零件,一般需经调质处理后使用。

什么是渗碳钢?渗碳是一种表面热处理技术,指向钢件表面扩渗碳原子后进行淬火的热处理方式。

通过碳的渗入,可显著改善钢部件的耐磨性、耐久性、韧性等性能。

用于制造渗碳零件的钢称为渗碳钢。

渗碳钢的主要热处理工序一般是在渗碳之后再进行淬火和低温回火。

处理后零件的心部为具有足够强度和韧性的低碳马氏体组织,表层为硬而耐磨的回火马氏体和一定量的细小碳化物组织。

有些结构零件,是在承受较强烈的冲击作用和受磨损的条件下进行工作的,例如汽车、拖拉机上的变速箱齿轮,内燃机上的凸轮、活塞销等。

根据工作条件,要求这些零件具有高的表面硬度和耐磨性,而心部则要求有较高的强度和适当的韧性,即要求工件“表硬里韧”的性能。

为了兼顾上述双重性能,可以采用低碳钢通过渗碳淬火及低温回火来达到,此时零件心部是低碳钢淬火组织,保证了高韧性和足够的强度,而表层(在一定的深度)则具有高碳量(0.85%~1.05%),经淬火后有很高的硬度(HRC>60),并可获得良好的耐磨性。

渗碳钢的成分特点渗碳钢的含碳量一般都很低(在0.15%~0.25%之间),属于低碳钢,这样的碳含量保证了渗碳零件的心部具有良好的韧性和塑性。

为了提高钢的心部的强度,可在钢中加入一定数量的合金元素,如Cr,Ni,Mn,Mo,W,Ti,B等。

其中Cr,Mn,Ni等合金元素所起的主要作用是增加钢的淬透性,使其在淬火和低温回火后表层和心部组织得到强化。

另外,少量的Mo,W,Ti等碳化物形成元素,可形成稳定的合金碳化物,起到细化晶粒、抑制钢件在渗碳时发生过热的作用。

微量的B(0.001%~0.004%)能强烈地增加合金渗碳钢的淬透性。

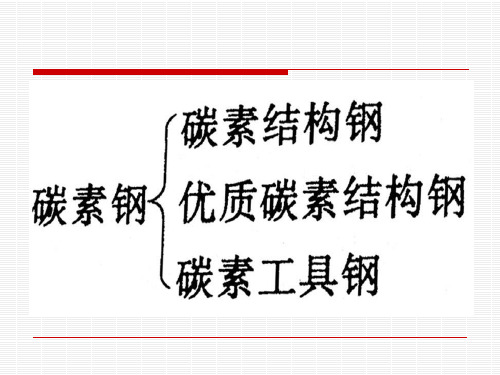

渗碳钢的分类根据淬透性或强度等级的不同,合金渗碳钢分为三类。

1)低淬透性合金渗碳钢即低强度渗碳钢(抗拉强度≤800MPa),如15Cr,20Cr,15Mn2,20Mn2等。

这类钢淬透性低,经渗碳、淬火与低温回火后心部强度较低且强度与韧性配合较差。

主要用于制造受力较小,强度要求不高的耐磨零件,如柴油机的凸轮轴、活塞销、滑块、小齿轮等。