齿轮几何尺寸计算[1]

- 格式:doc

- 大小:63.00 KB

- 文档页数:4

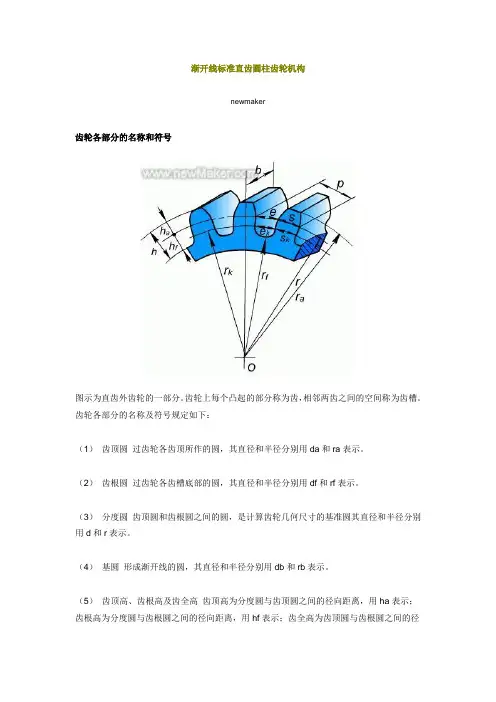

渐开线标准直齿圆柱齿轮机构newmaker齿轮各部分的名称和符号图示为直齿外齿轮的一部分。

齿轮上每个凸起的部分称为齿,相邻两齿之间的空间称为齿槽。

齿轮各部分的名称及符号规定如下:(1)齿顶圆过齿轮各齿顶所作的圆,其直径和半径分别用da和ra表示。

(2)齿根圆过齿轮各齿槽底部的圆,其直径和半径分别用df和rf表示。

(3)分度圆齿顶圆和齿根圆之间的圆,是计算齿轮几何尺寸的基准圆其直径和半径分别用d和r表示。

(4)基圆形成渐开线的圆,其直径和半径分别用db和rb表示。

(5)齿顶高、齿根高及齿全高齿顶高为分度圆与齿顶圆之间的径向距离,用ha表示;齿根高为分度圆与齿根圆之间的径向距离,用hf表示;齿全高为齿顶圆与齿根圆之间的径向距离,用h表示,显然h=ha+hf。

(6)齿厚、齿槽宽及齿距在半径为rk的圆周上,一个轮齿两侧齿廓之间的弧长称为该圆上的齿厚,用sk表示;在此圆周上,一个齿槽两侧齿廓之间的弧长称为该圆上的齿槽宽,用ek表示;此圆周上相邻两齿同侧齿廓之间的弧长称为该圆上的齿距,用pk表示,显然pk=sk+ek。

分度圆上的齿厚、齿槽宽及齿距依次用s、e及p表示,p=s+e。

基圆上的齿距又称为基节,用pb表示。

标准齿轮:基本参数取标准值,具有标准的齿顶高和齿根高,分度圆齿厚等于齿槽宽的直齿圆柱齿轮称为标准齿轮,不能同时具备上述特征的直齿轮都是非标准齿轮。

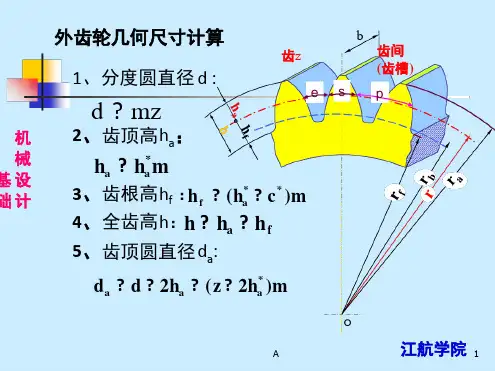

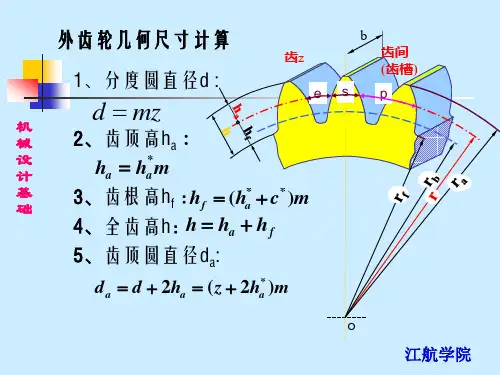

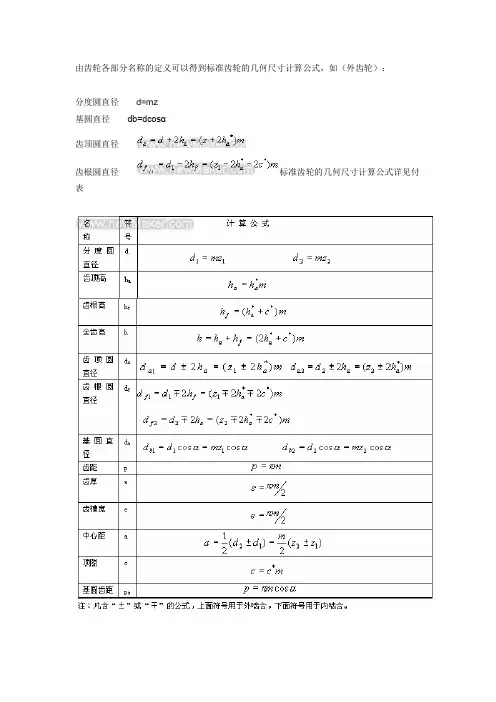

标准齿轮及其几何尺寸计算公式由齿轮各部分名称的定义可以得到标准齿轮的几何尺寸计算公式,如(外齿轮):分度圆直径d=mz基圆直径db=dcosα齿顶圆直径齿根圆直径标准齿轮的几何尺寸计算公式详见付表2. 基本参数(1)齿数z 在齿轮整个圆周上轮齿的总数。

(2)模数m 分度圆的周长=πd=zp,则有:由于π是无理数,给齿轮的设计、制造及检测带来不便。

为此,人为地将比值p/π取为一些简单的有理数,并称该比值为模数,用m表示,单位是mm。

我国已制定了模数的国家标准,因此,分度圆直径d = mz,分度圆齿距p = πm。

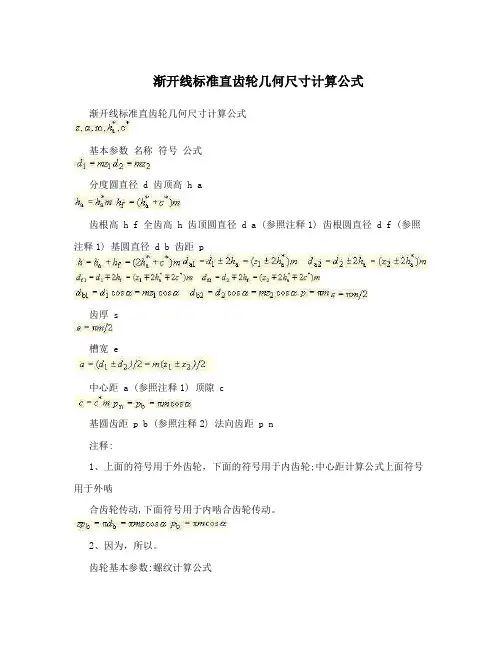

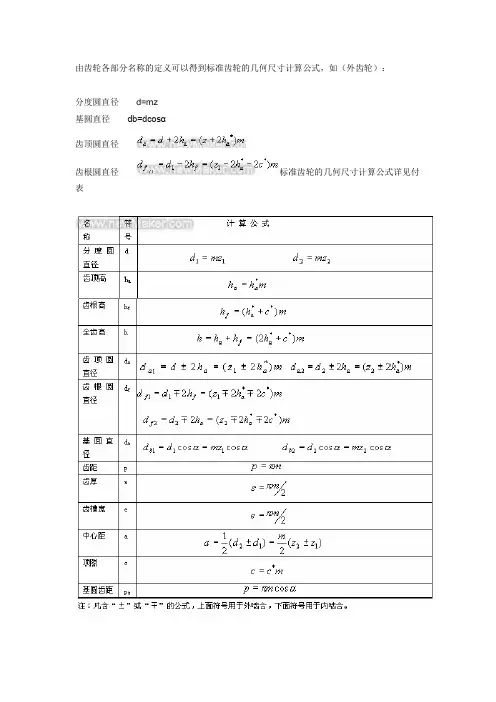

渐开线标准直齿轮几何尺寸计算公式渐开线标准直齿轮几何尺寸计算公式基本参数名称符号公式分度圆直径 d 齿顶高 h a齿根高 h f 全齿高 h 齿顶圆直径 d a (参照注释1) 齿根圆直径 d f (参照注释1) 基圆直径 d b 齿距 p齿厚 s槽宽 e中心距 a (参照注释1) 顶隙 c基圆齿距 p b (参照注释2) 法向齿距 p n注释:1、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

2、因为,所以。

齿轮基本参数:螺纹计算公式1、齿数Z闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1?17。

Z2=u?z1。

2、压力角α rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α,14.5? 、15? 、22.50?及25?等情况。

3、模数m=p/ π齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长,πd,z p模数m是决定齿轮尺寸的一个基本参数。

齿数相同的齿轮模数大,则其尺寸也大。

4、齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1; C*=0.25 短齿:h*a =0.8; C*=0.3一般的直齿圆柱齿轮,啮合的条件是:模数相等,压力角相等一、 60?牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119?7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16下限值:7.188-0.028-0.118=7.042 注:?以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.?螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.?考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、 60?内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差例:M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042上限计算公式 d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式 d-ges,Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:?螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.?对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸 8-1.25×1.0825=6.646875?6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值 6.647+0=6.6476H级M8内螺纹小径的下限值 6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值 6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:?内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内?在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间 ?内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

齿轮齿宽计算公式

1)齿宽(p)计算公式:

P=(m+2a)*tan(π/z)

其中:m表示齿顶压力角,a表示齿胎压力角,z表示齿数。

2)齿宽计算细节:

(1)通过m和a计算出齿形直径D,即D=m+2a;

(2)计算出单齿宽p,即p=D*tan(π/z);

(3)如果要计算模数m,则m=D/(2a+1);

(4)如果要计算齿数z,则z=2π/arctan(p/D);

3)齿宽计算问题:

(1)D是齿形直径,它受齿顶压力角和齿胎压力角的影响,要给出准

确的结果,应当在设计之初确定m和a的值;

(2)m和a的值直接影响到齿形直径D,齿形直径D决定了计算单齿

宽p的精度。

因此,在齿轮设计过程中,正确估算和确定m和a的值,非常重要。

(3)此外,齿胎压力角a和齿顶压力角m本身是根据齿轮的传动要求

以及设计的齿轮种类来确定的,因此在计算齿宽时,应加以详细考虑。

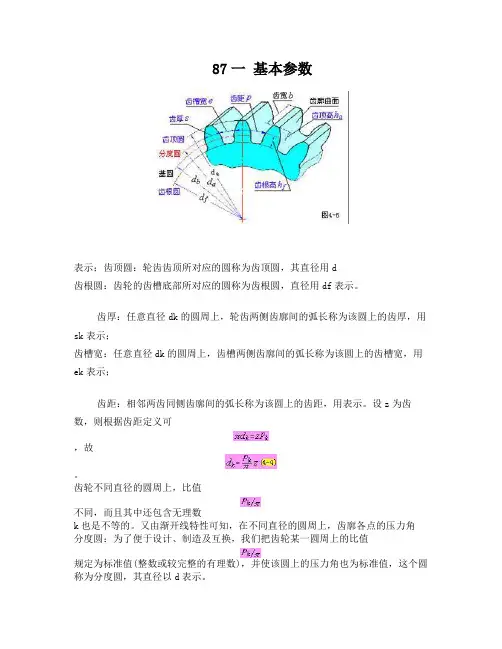

87一基本参数表示;齿顶圆:轮齿齿顶所对应的圆称为齿顶圆,其直径用d齿根圆:齿轮的齿槽底部所对应的圆称为齿根圆,直径用df表示。

齿厚:任意直径dk的圆周上,轮齿两侧齿廓间的弧长称为该圆上的齿厚,用sk表示;齿槽宽:任意直径dk的圆周上,齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用ek表示;齿距:相邻两齿同侧齿廓间的弧长称为该圆上的齿距,用表示。

设z为齿数,则根据齿距定义可,故。

齿轮不同直径的圆周上,比值不同,而且其中还包含无理数k也是不等的。

又由渐开线特性可知,在不同直径的圆周上,齿廓各点的压力角分度圆:为了便于设计、制造及互换,我们把齿轮某一圆周上的比值规定为标准值(整数或较完整的有理数),并使该圆上的压力角也为标准值,这个圆称为分度圆,其直径以d表示。

表示,我国国家标准规定的标准压力角为20°压力角:分度圆上的压力角简称为压力角,以模数:分度圆上的齿距p对的比值称为模数,用m表示,单位为mm,即。

模数是齿轮的主要参数之一,齿轮的主要几何尺寸都与模数成正比,m越大,则p 越大,轮齿就越大,轮齿的抗弯能力就越强,所以模数m又是轮齿抗弯能力的标志。

顶隙:顶隙c=c*m是指一对齿轮啮合时,一个齿轮的齿顶圆到另一个齿轮的齿根圆的径向距离。

顶隙有利于润滑油的流动。

表示;齿顶高:轮齿上介于齿顶圆和分度之间的部分称为齿顶,其径向高度称为齿顶高,用h齿根高:轮齿上介于齿根圆和分度之间的部分称为齿根,其径向高度称为齿根高,用hf表示标准齿轮:标准齿轮:分度圆上齿厚与齿槽宽相等,且齿顶高和齿根高为标准值的齿轮为标准齿轮。

因此,对于标准齿轮有模数和齿数是齿轮最主要的参数。

在齿数不变的情况下,模数越大则轮齿越大,抗折断的能力越强,当然齿轮轮坯也越大,空间尺寸越大;模数不变的情况下,齿数越大则渐开线越平缓,齿顶圆齿厚、齿根圆齿厚相应地越厚;齿轮计算公式节圆柱上的螺旋角:基圆柱上的螺旋角:齿厚中心车角:销子直径:中心距离增加系数:标准正齿轮的计算(小齿轮①,大齿轮②)1.齿轮齿标准2.工齿齿形直齿3.模数 m 4.压力角5.齿数6.有效齿深7.全齿深8.齿顶隙9.基础节圆直径10.外径11.齿底直径12.基础圆直径13.周节14.法线节距15.圆弧齿厚16.弦齿厚17.齿轮油标尺齿高18.跨齿数19.跨齿厚20.销子直径21.圆柱测量尺寸(偶数齿)(奇数齿)其中,22.齿隙?移位正齿轮计算公式(小齿轮①,大齿轮②)1.齿轮齿形转位2.工具齿形直齿3.模数4.压力角5.齿数6.有效齿深7.全齿深或8.齿隙9.转位系数10.中心距离11.基准节圆直径12.啮合压力角13.啮合节圆直径14.外径15.齿顶圆直径16.基圆直径17.周节18.法线节距19.圆弧齿厚20.弦齿厚21.齿轮游标尺齿高22.跨齿数23.跨齿厚24.梢子直径25.圆柱测量尺寸(偶数齿)(奇数齿)标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形标准2. 齿形基准断面齿直角3. 工具齿形螺旋齿4. 模数5. 压力角6. 齿数7. 螺旋角方向(左或右)8. 有效齿深9. 全齿深10. 正面压力角11. 中心距离12. 基准节圆直径13. 外径14. 齿底圆直径15. 基圆直径16. 基圆上的螺旋角17. 导程18. 周节(齿直角)19. 法线节距(齿直角)20. 圆弧齿厚(齿直角)21. 相当正齿轮齿数22. 弦齿厚23. 齿轮游标尺齿深24. 跨齿数25. 跨齿厚26. 梢子直径其中,27. 圆柱测量尺寸(偶数齿)(奇数齿)28. 齿隙移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形移位2. 齿形基准断面齿直角3. 工具齿形螺旋齿4. 模数(齿直角)5. 压力角(齿直角)6. 齿数7. 螺旋方向8. 有效齿深9. 全齿深10. 移位系数11. 中心距离12. 正面模数13. 正面压力角14. 相当正齿轮齿数15. 齿直角啮齿压力角16. 基准节圆直径17. 外径18. 啮齿节圆直径19. 基圆直径20. 基础圆柱上的螺旋角21. 圆弧齿厚22. 弦齿厚23. 齿轮游标尺齿高24. 跨齿数25. 跨齿厚26. 销子直径27. 圆柱测量尺寸(偶数齿)注:齿隙 f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10。

由齿轮各部分名称的定义可以得到标准齿轮的几何尺寸计算公式,如(外齿轮):分度圆直径d=mz基圆直径db=dcosα齿顶圆直径齿根圆直径标准齿轮的几何尺寸计算公式详见付表圆柱齿轮根据轮齿的方向,可分为直齿圆柱齿轮、斜齿圆柱齿轮和人字齿圆柱齿轮。

这里主要介绍直齿圆柱齿轮。

图2 齿轮工作图在投影为非圆的外形视图中,齿根线与齿顶线在啮合区内均不画出,而节线用粗实线表示。

图3圆柱齿轮的画法a)直齿(外形视图) b)直齿(全剖) c)斜齿(半剖) d)人字齿(局部剖)(1)直齿圆柱齿轮各部分名称图4a为互相啮合的两齿轮的一部分;图4b为单个齿轮的投影图。

l)节圆直径d’、分度圆直径 d——连心线 O1O2上两相切的圆称为节圆。

对单个齿轮而言,作为设计、制造齿轮时进行各部分尺寸计算的基准圆,也是分齿的圆,称为分度圆。

标准齿轮d=d’。

图4直齿圆柱齿轮各部分名称a)啮合图b)单个齿轮图2)齿顶圆直径da—通过轮齿顶部的圆,称为齿顶圆。

3)齿根圆直径df—通过齿槽根部的圆,称为齿根圆。

4)齿顶高ha 齿根高hf齿高h—齿顶圆与分度圆的径向距离称为齿顶高;分度圆与齿根圆的径向距离称为齿根高;齿顶圆与齿根圆的径向距离称为齿高。

其尺寸关系为:h=ha +hf5)齿厚s、槽宽e、齿距p——每个轮齿在分度圆上的弧长称为齿厚;每个齿槽在分度圆上的孤长称为槽宽;相邻两齿廓对应点间在分度圆上的弧长称为齿距。

两啮合齿轮的齿距必须相等。

齿距p、齿厚S、槽宽e间的尺寸关系为:p=s+e,标准齿轮的s=e。

6)模数——若以Z表示齿轮的齿数,则:分度圆周长=π d=zp,即d=zp/π。

令p/π=m,则d=mz式中。

称为模数。

因为两齿轮的齿距p必须相等,所以它们的模数也相等。

为了齿轮设计与加工的方便,模数的数值已标准化。

如表1所列。

模数越大,轮齿的高度、厚度也越大,承受的载荷也越大,在相同条件下,模数越大,齿轮也越大。

表1 标准模数(GB1357—78)注:选用模数时应选用第一系列:其次选用第二系列;括号内的模数尽可能不用。

由齿轮各部分名称的定义可以得到标准齿轮的几何尺寸计算公式,如(外齿轮):分度圆直径d=mz基圆直径db=dcosα齿顶圆直径齿根圆直径标准齿轮的几何尺寸计算公式详见付表圆柱齿轮根据轮齿的方向,可分为直齿圆柱齿轮、斜齿圆柱齿轮和人字齿圆柱齿轮。

这里主要介绍直齿圆柱齿轮。

图2 齿轮工作图在投影为非圆的外形视图中,齿根线与齿顶线在啮合区内均不画出,而节线用粗实线表示。

图3圆柱齿轮的画法a)直齿(外形视图) b)直齿(全剖) c)斜齿(半剖) d)人字齿(局部剖)(1)直齿圆柱齿轮各部分名称图4a为互相啮合的两齿轮的一部分;图4b为单个齿轮的投影图。

l)节圆直径d’、分度圆直径 d——连心线 O1O2上两相切的圆称为节圆。

对单个齿轮而言,作为设计、制造齿轮时进行各部分尺寸计算的基准圆,也是分齿的圆,称为分度圆。

标准齿轮d=d’。

图4直齿圆柱齿轮各部分名称a)啮合图b)单个齿轮图2)齿顶圆直径da—通过轮齿顶部的圆,称为齿顶圆。

3)齿根圆直径df—通过齿槽根部的圆,称为齿根圆。

4)齿顶高ha 齿根高hf齿高h—齿顶圆与分度圆的径向距离称为齿顶高;分度圆与齿根圆的径向距离称为齿根高;齿顶圆与齿根圆的径向距离称为齿高。

其尺寸关系为:h=ha +hf5)齿厚s、槽宽e、齿距p——每个轮齿在分度圆上的弧长称为齿厚;每个齿槽在分度圆上的孤长称为槽宽;相邻两齿廓对应点间在分度圆上的弧长称为齿距。

两啮合齿轮的齿距必须相等。

齿距p、齿厚S、槽宽e间的尺寸关系为:p=s+e,标准齿轮的s=e。

6)模数——若以Z表示齿轮的齿数,则:分度圆周长=πd=zp,即d=zp/π。

令p/π=m,则d=mz式中。

称为模数。

因为两齿轮的齿距p必须相等,所以它们的模数也相等。

为了齿轮设计与加工的方便,模数的数值已标准化。

如表1所列。

模数越大,轮齿的高度、厚度也越大,承受的载荷也越大,在相同条件下,模数越大,齿轮也越大。

表1 标准模数(GB1357—78)注:选用模数时应选用第一系列:其次选用第二系列;括号内的模数尽可能不用。

齿轮几何尺寸测量标准

齿轮几何尺寸测量标准主要包括模数、压力角、齿数、齿顶高系数、顶隙系数和全齿高等参数。

其中,模数是齿轮计算的基本参数,也是轮齿大小的标志,标准模数一般为1、1.25、1.5、2、2.5、3等;压力角是标准值,一般为20°;齿数是齿轮圆周上轮齿的数目,用z表示;齿顶高系数和顶隙系数分别为标准值ha*=1和c*=0.25;全齿高是齿顶高和齿根高的和,计算公式为h=ha+hf=(2ha*+c*)m。

标准齿轮是指模数、压力角、齿顶高系数和顶隙系数均为标准值,且分度圆上的齿厚等于齿槽宽的齿轮。

1。

齿轮基本知识

1、 齿顶圆d a :由齿顶所确定的圆。

2、 齿槽:相临两齿之间的空间。

3、 齿根圆d f :齿槽底部所确定的圆。

4、 分度圆d :齿轮某一圆周上的比值π

k

p 规定为标准值,并使该圆上的压力角也为标准值,这个圆为分度圆。

5、 模数m :分度圆上齿距P 对π的比值。

m=π

p

6、 齿顶:在齿轮上介于齿顶圆和分度圆之间的部分。

7、 齿根:介于齿根圆和分度圆之间的部分。

8、 全齿高h :齿顶圆与齿根圆之间齿轮的径向高度。

9、渐开线圆柱齿轮基准齿形及齿形参数 ⑴ 齿形角α:α=20°

⑵ 齿顶高h a :h a =m ,齿顶高系数h a *=1 ⑶ 工作齿高h ′:h ′=2m ⑷ 齿距P :P=πm

⑸ 径向间隙c :c=0.25m ,径向间隙系数c *=0.25 ⑹ 齿根圆半径ρf :0.38m

齿轮几何尺寸计算

一、 斜齿轮几何尺寸计算 1、法向齿距P n :P n = P t cos β 式中:P t —端面齿距

β—螺旋角,8°~20° 2、法向模数m n :m n = m t cos β 式中:m t —端面模数

3、端面压力角αt :αt =arctg β

αcos n

tg ,αn 为标准值20° 4、分度圆直径:d 1= m t Z 1=βcos 1Z m n ,d 2= m t Z 2=β

cos 2Z

m n 5、齿顶高h a :h a =m n 6、齿根高h f :h f =1.25m n 7、齿顶间隙c :c=h f -h a =0.25m n 8、中心距a :a=

221d d +=2)(21Z Z m t +=β

cos 2)

(21Z Z m n + 二、 圆锥齿轮几何尺寸计算 1、 模数m :以大端模数为标准 2、 传动比i :i=

1

2

Z Z =tg δ2=ctg δ1,单级i <6~7 3、 分度圆锥角:δ2=arctg

1

2

Z Z ,δ1=90°-δ2 4、 分度圆直径:d 1=mZ 1,d 2=mZ 2 5、 齿顶高:h a =m 6、 齿根高:h f =1.2m

7、 全齿高:h=2.2m 8、 齿顶间隙:c=0.2m 三、圆柱直齿轮几何尺寸计算 1、压力角:α=20° 2、模数m :由强度计算确定 3、传动比i :i=

1

2

Z Z 4、分度圆直径:d=mZ 5、齿顶高:h a =m 6、齿根高:h f =1.25m 7、全齿高:h=2.25m

8、齿顶圆直径:d a =d+2 h f =(Z+2)m 9、齿根圆直径:d f =d-2h f =(Z-2.5)m 10、中心距a :a=

221d d +=2

)

(21Z Z m + 11、齿顶间隙:c=0.2m 四、单圆弧齿轮几何尺寸计算

1、法向模数m n :由齿轮弯曲强度计算决定

2、端面模数m t :m t =

βcos n m 3、螺旋角β:cos β=t

m m n

4、齿宽b :b=ψa a

5、轴向齿距P x :P x =

β

πsin n

m

6、中心距a :a=

2)(21Z Z m t +=β

cos 2)

(21Z Z m n + 7、重合度ε:ε=

x p b =n

m b πβsin 8、分度圆直径d :d 1= m t Z 1=

βcos 1Z m n ,d 2= m t Z 2=β

cos 2Z

m n 9、齿顶圆直径d a :d a1=d 1+2.4m n ,d a2=d 2 10、齿根圆直径d f :d f =d 1-0.6m n 11、全齿高h :h 1=1.5m n ,h 2=1.36m n。