挤压模具设计范例

- 格式:ppt

- 大小:3.23 MB

- 文档页数:82

超宽铝型材挤压模具是铝型材生产中不可或缺的重要工具,其设计质量直接影响了铝型材的成型质量和生产效率。

本文将从模具设计的基本原理出发,介绍超宽铝型材挤压模具的设计方法。

一、模具设计的基本原理1. 模具的类型超宽铝型材挤压模具主要包括挤压模头、挤出压辊和定位辅助装置等部分。

其中挤压模头与挤出压辊为主要组成部分,是模具的核心部件。

2. 模具的设计原则超宽铝型材挤压模具的设计原则包括优化设计、结构合理、材料选用合理和加工工艺先进等。

在模具设计过程中,需要充分考虑铝型材的产品特性和生产工艺要求,确保模具设计符合生产的需要。

二、超宽铝型材挤压模具的设计方法1. 确定产品结构超宽铝型材挤压模具的设计首先需要明确产品的结构形式、尺寸要求和表面质量要求。

只有明确了产品的特性,才能进行有效的模具设计。

2. 模具结构设计根据产品的结构要求,设计模具的结构形式。

在这一步骤中需要考虑模具的开合方式、模具的冷却系统、模具的进料系统等,确保模具结构合理。

3. 材料选用根据产品的生产要求和模具的使用条件,选择适合的材料。

超宽铝型材挤压模具通常采用高强度、高耐磨的合金钢材料,以确保模具具有较长的使用寿命。

4. 模具加工工艺设计模具的加工工艺,包括模具的精密加工、表面处理、装配和调试等。

在加工过程中需要严格控制尺寸精度,确保模具的加工质量。

5. 模具调试与验证完成模具加工后,需要进行模具的调试和验证工作。

通过模具的调试,确保模具可以正常使用,并满足产品的生产要求。

三、超宽铝型材挤压模具的优化设计1. 模具的结构优化通过CAD技术对模具的结构进行优化设计,提高模具的使用性能和生产效率。

合理利用模具材料,优化模具结构,减轻模具重量,提高模具的刚度和稳定性。

2. 模具的润滑设计合理设计模具的润滑系统,确保铝型材在挤压过程中能够顺畅的通过模具。

优化模具的润滑设计,可降低挤压过程中的摩擦阻力,提高生产效率。

3. 模具的保养与维护对于超宽铝型材挤压模具,定期的保养与维护工作至关重要。

┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊适合12MN挤压机直径为130mm挤压筒的配套挤压工具及模具设计摘要目前,国际上铝合金型材挤压技术发展迅速,世界各发达国家已装备了各种形式、各种结构、不同吨位的铝型材挤压机,铝型材挤压正向大型化、复杂化、精密化、多品种、多规格、多用途方向发展,挤压生产业日趋连续化、自动化和专业化。

本设计先介绍了挤压工艺流程、参数、规程的制订,然后阐述了轻合金挤压工模具的分类、结构、工作原理、工作条件以及工模具的设计原理、方法和步骤,并结合挤压模具CAD/CAM技术对挤压模具进行设计,最后给出了各强度校核的程序。

本设计主要针对12MN挤压机的工模具尺寸参数进行了设计计算和强度校核。

其中挤压工具包括挤压筒、挤压杆、挤压垫片;挤压模具包括生产XC321号型材用单孔模以及生产XC040号型材用平面分流模。

设计中还配以图片及表格数据对设计过程进行详尽的说明。

最后编制了各强度校核用程序。

关键词:铝型材,轻合金挤压,工模具设计,工艺设计Extrusion Process and Die Design of Single—hole and Porthole diesfor 12MN Extruding PressAbstractAt present, the international aluminum alloy profile extrusion technology is developing rapidly, the developed countries of the world have been equipped with a variety of forms, structures, different tonnage aluminum extrusion, aluminum profile extrusion is large and complex,sophisticated, more variety,more specifications, multi-purpose direction, extrusion industry becomes more continuous, automation and specialization.This design first introduces the extrusion process,parameters, formulation of rules,and then explains the characters of the tools and dies, the classified construction,the work principle , method and steps of the extrusion tools and dies design, combined with CAD /┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊CAM technology for extrusion die design。

目录一、冷挤压零件分析 31、材料选择 32、形状设计 33、尺寸分析 4二、冷挤压工艺分析 41、坯料尺寸确定 42、毛坯软化处理 43、冷挤压毛坯表面处理与润滑 54、变形程度计算 65、确定挤压次数 66、工序设计 8三、冷挤压设备选择121、挤压力的确定 122、压力机吨位计算123、挤压设备类型选择 134、液压式压力机型号选择 13四、冷挤压模具结构设计13五、凸模设计141、凸模的长度尺寸计算 152、凸模加工工艺路线 15六、凹模设计161、组合凹模结构设计 172、棘轮套挤压齿形模芯的设计 173、齿形模芯加工20七、冷挤压件质量分析20八、凸模机加工工艺23九、非标准件三维结构图24 致谢30 参考文献31棘轮套冷挤压成形工艺及模具设计重庆工商大学机械设计制造及其自动化专业2006级模具班郭建军指导老师唐全波黄少东中文摘要:冷挤压是精密塑性体积成形技术中的一个重要组成部分。

冷挤压是指在冷态下将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。

显然,冷挤压加工是靠模具来控制金属流动,靠金属体积的大量转移来成形零件的。

本设计介绍了棘轮套零件结构分析、挤压工艺过程、挤压设备选择、模具结构的设计、凸凹模设计、挤压件质量分析、棘轮套齿形模芯的结构、凸模加工工艺及模具各部件三维造型进行了叙述,并计算了毛坯体积、毛坯尺寸、变形程度、挤压比和挤压力。

与常规的棘轮套加工工艺相比,冷挤压成形的棘轮套具有齿形强度高、齿形尺寸精度较高、表面粗糙度值低、材料利用率高、生产效率高、设备投资少等优势。

关键词:冷挤压棘轮套正挤压凸缘Gear Cold Extrusion of the process and die design(Chongqing Technology and Business University ,mechanical design automation and manufacturing professionals ,06 mold Guo JianJun)Abstract:V olume precision plastic cold extrusion forming technology is an important component. Cold extrusion is the next in the cold metal blank into the mold cavity, the strong pressure and under a certain speed, forced metal extrusion from the mold cavity to obtain the required shape, size, and has some mechanical performance of extrusion Obviously, the cold extrusion process is to control the metal flow by mold, by transfer to a large number of metal forming volume parts.Ratchet sets introduced structure of parts, extrusion process, extrusion equipment selection, die structure design, punch and die design, extrusion quality analysis, ratchet sets of the structure of tooth punch, punch and die processing of parts, Three-dimensional modeling of the narrative, and calculate the rough size, blank size, deformation, extrusion ratio and extrusion pressure. And conventional processing technology compared to ratchet set, ratchet set of cold extrusion with gear, high strength, high precision gear size, low surface roughness, high utilization ratio, high efficiency, less investment in equipment and other advantages.key words: Cold extrusion Ratchet sets Extrusion Flange图1—棘轮套零件图图1所示为棘齿套零件图。

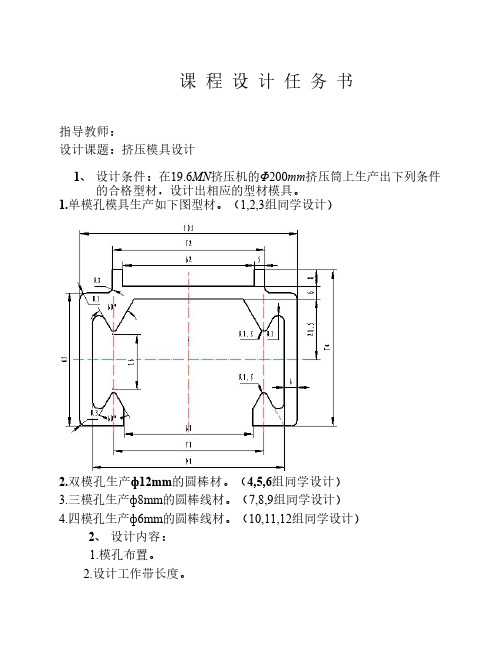

课程设计任务书指导教师:设计课题:挤压模具设计1、设计条件:在19.6MN挤压机的Φ200mm挤压筒上生产出下列条件的合格型材,设计出相应的型材模具。

1.单模孔模具生产如下图型材。

(1,2,3组同学设计)2.双模孔生产ф12mm的圆棒材。

(4,5,6组同学设计)3.三模孔生产ф8mm的圆棒线材。

(7,8,9组同学设计)4.四模孔生产ф6mm的圆棒线材。

(10,11,12组同学设计)2、设计内容:1.模孔布置。

2.设计工作带长度。

3.型材模孔尺寸设计。

4.模子强度校核。

5.画出模具图。

3、设计时间:2012年12月10日至12月14日4、设计地点:实验楼C楼501,5025、分组情况:组号学生安排情况型材金属种类10910121001----0910121012,0810121039,0810121114铜及其合金20910121013----0910121023,0810121027铝及其合金30910121026----0910121036镁及其合金40910121037----0910121048铜及其合金50910121049----0910121060铝及其合金60910121061----0910121072镁及其合金70910121073----0910121084铜及其合金80910121085----0910121096铝及其合金90910121097----0910121108镁及其合金100910121109----0910121120铜及其合金110910121121----0910121132铝及其合金120910121133----0910121140,0906131060,0906121043镁及其合金目录第一章概述 11.1 性能特点 11.2 应用领域 11.3 铝加工行业分布 11.4 铝合金挤压加工的现状与发展 11.5 铝合金未来挑战 2第二章挤压工艺设计 32.1挤压工艺流程: 32.2挤压工艺条件 32.3坯料尺寸计算 32.3.1锭坯直径计算 32.3.2锭坯长度的确定 42.3.3挤压比的计算 4第三章棒材热挤压模具设计 63.1所要设计的棒材制品 63.2棒材模模孔布置 63.3棒材模模孔尺寸的确定 83.4模具入口处圆角半径r 83.5棒材模模孔工作带长度的确定 83.6棒材模外形尺寸的确定 93.6.1模具外形D 93.6.2模具厚度H 93.6.3 模具的外形锥度 93.6.4 模具的出口带直径 103.7棒材模的强度校核 103.8双孔棒材模的主要数据 103.9 模具图 10总结 12参考文献 13第一章概述1.1 性能特点铝及铝合金具有一系列特性,在金属材料的应用中仅次于钢材而居第二位。

课程设计任务书指导教师:张红云,张金标,徐向棋。

设计课题:挤压模具设计一、设计条件:在19.6MN挤压机的Φ200mm挤压筒上生产出下列条件的合格型材,设计出相应的型材模具。

1.单模孔模具生产如下图型材。

(1,2,3组同学设计)2.双模孔生产ф12mm的圆棒材。

(4,5,6组同学设计)3.三模孔生产ф8mm的圆棒线材。

(7,8,9组同学设计)4.四模孔生产ф6mm的圆棒线材。

(10,11,12组同学设计)二、设计内容:1.模孔布置。

2.设计工作带长度。

3.型材模孔尺寸设计。

4.模子强度校核。

5.画出模具图。

三、设计时间:2013年10月28日至11月01日四、设计地点:实验楼C楼501,502五、分组情况:目录第一章绪论 (1)1.1 挤压技术简介 (1)1.2 热挤压模具在有色金属生产中的应用 (1)1.3 关于镁及镁合金 (1)1.4 关于挤压模具设计 (1)第二章坯料选择 (2)2.1 锭坯尺寸选择 (2)2.2 挤压比计算 (2)2.3 锭坯材料选择 (3)第三章模孔布置 (4)3.1 模孔布置 (4)3.2 模孔尺寸的确定 (5)3.3 模孔工作带长度的确定 (5)3.4 导流模设计 (5)第四章模具外形尺寸设计 (7)4.1模具外径D的设计 (7)4.2 模具厚度H (7)4.3 挤压模结构形式与模具外形锥度 (7)4.4 模具入口处圆角半径的确定 (7)4.5 模具出口部位结构及尺寸 (8)4.6 模具材料的确定 (9)第五章棒材模强度校核 (11)第六章绘制模具图 (12)设计小结 (14)参考文献 (15)致谢 (16)第一章绪论1.1 挤压技术简介挤压是将金属毛坯放入模具模腔内,在强大压力和一定速度的作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的制品。

因此,挤压加工是利用模具来控制金属流动,使金属体积大量转移来形成零件。

挤压模具是挤压生产中最重要的工具,它的结构形式、各部分尺寸、模具材料、模具的装配形式等,对挤压力、金属流动的均匀性、制品尺寸的稳定性、制品表面质量以及模具自身的使用寿命等都产生极大的影响。

推拉窗铝合金型材热挤压模设计摘要模具工业在美国被认为是“工业的基石”,在日本更被推崇到“进入富裕社会的原始动力”,在我国,国务院通过的《装备制造业调整和振兴计划》中也把模具及其制造的装备的技术水平作为重点内容。

模具由于其具有工序少、材料利用率高、低耗能、易生产等特点,在汽车、能源、机械、电子、信息、航空航天工业和日常生活中被广泛应用。

本次设计的型材属于典型的民用建筑空心型材,采用平面分流组合模,根据型材断面积551m2和外接圆直径115mm选取16.3MN挤压机,确定挤压筒直径是140mm。

挤压轴总长1020mm,外径尺寸136mm。

选用实心挤压垫外径是139mm,厚度是50mm。

计算出模心、模孔等工模具的尺寸,然后通过强度校核和实际分析,得到合理可用的工模具。

通过对铝合金推拉窗热挤压模具的设计,对模具的结构以及设计过程有了初步的认识。

这次毕业设计是理论与实践的又一次结合,锻炼了设计者对参考文献的查阅能力、独立思考能力和创新能力。

关键词:热挤压模具;铝合金空心型材;平面分流组合模Sliding 88822 aluminum alloy hot extrusion die designAbstractMold industry in the United States is considered to be "the cornerstone of industry", in Japan even been respected to the "raw power into the affluent society", in China, the State Council passed the "equipment manufacturing restructuring and revitalization plan," also the mold and manufacturing the technical level of equipment as the main focus. Because of its small mold processes, material utilization, low energy consumption, easy to produce, etc., in the automotive, energy, machinery, electronics, information, aerospace industry and are widely used in daily life.The design of the profile is typical of civil hollow profiles, using the plane porthole die, according to the profiles basal area 551m2 and circumcircle diameter 115mm Select 16.3MN extruder, extrusion cylinder diameter is determined 140mm. Extrusion axis length 1020mm, diameter size 136mm. Extruded solid selection pad diameter is 139mm, thickness 50mm. Calculate the mold core, mold tooling holes and other dimensions, and then through the strength check and the actual analysis, reasonably available tooling.By hot extrusion aluminum sliding mold design, mold structure and the design process have a preliminary understanding. The graduation project is yet another combination of theory and practice, exercise designers references inspection, independent thinking and innovative ability.Keywords:hot extrusion dies; aluminum hollow profiles; plane Porthole Die目录摘要Abstract第一章概述 (1)1.1铝合金挤压技术的概况及发展趋势 (1)1.1.1铝合金挤压技术的概况 (1)1.1.2铝挤压技术的发展趋势 (1)1.2铝合金门窗的特点和发展趋势 (1)1.2.1铝合金门窗的特点 (1)1.2.2铝合金门窗的发展趋势 (2)1.3挤压模具种类和特点 (2)1.4 研究的目的和意义 (3)第二章挤压产品的工艺分析 (4)2.1产品代号及设计要求 (4)2.2产品形状及结构分析 (4)2.2.1形状和尺寸分析 (4)2.2.2 尺寸偏差的选择 (5)2.2.3产品材料分析 (7)2.3成形工艺分析与选择 (7)2.3.1挤压方法的确定 (7)2.3.2挤压工艺制度的确定 (8)2.4 模具总体结构分析 (9)第三章工艺计算 (11)3.1坯料尺寸的计算 (11)3.1.1 坯料直径的计算 (11)3.1.2坯料长度的计算 (12)3.2挤压力的计算 (12)3.3挤压机的选择 (15)3.4压力中心的计算 (16)第四章挤压工模具结构设计 (17)4.1模具结构设计 (17)4.1.1分流孔的设计 (17)4.1.2分流桥的选择 (19)4.1.3模芯的设计 (19)4.1.4 焊合室的选择 (20)4.1.5模孔尺寸的确定 (20)4.1.6 模孔工作带长度的确定 (21)4.1.7 模孔空刀结构设计 (22)4.18 模具外径及厚度的确定 (22)4.2模具的强度校核 (23)4.2.1 抗弯强度校核 (23)4.2.2 抗剪强度校核 (23)4.3挤压筒的设计 (24)4.3.1挤压筒的结构形式 (24)4.3.2挤压筒的加热方式 (24)4.3.3 挤压筒工作内套的结构 (24)4.3.4 挤压筒与模具的配合方式 (24)4.3.5 挤压筒结构尺寸的设计与强度校核 (25)4.4挤压轴的设计 (27)4.4.1挤压轴的结构形式 (27)4.4.2挤压轴的尺寸确定 (27)4.4.3挤压轴的强度校核 (28)4.5挤压垫的结构设计 (29)4.5.1 挤压垫片尺寸的确定 (29)4.5.2 挤压垫的强度校核 (29)4.6模具实体图 (30)总结 (32)参考文献 (33)致谢 (34)第一章概述1.1铝合金挤压技术的概况及发展趋势1.1.1铝合金挤压技术的概况随着科技和国民经济的不断发展,铝合金型材挤压所使用的工模具产业技术有了非常的进步过程。

目录摘要 (3)ABSTRACT (4)1、绪论 (6)1。

1、引言 (6)1。

2、挤压模具在铝型材挤压生产中的重要性 (6)1。

3、铝型材挤压模具技术发展概况 (9)1.4、论文的主要研究内容 (11)2、型材挤压模具设计技术 (11)2.1、型材模具的设计原则及步骤: (11)2。

1。

1、挤压模具设计时应考虑的因素: (11)2.1.2、模具设计的原则与步骤: (12)2。

1.3、模具设计的技术条件及基本要求: (15)2.2、挤压模典型结构要素的设计: (16)2.2.1、模角: (16)2.2。

2、定径带长度和直径: (17)2.2。

3、出口直径或出口喇叭锥: (17)2。

2。

4、入口圆角: (18)2.3、确定采用平面和分流模的原则: (18)2。

4、平面分流组合模的特点与结构: (19)2。

4。

1、工作原理与特点: (19)2.4。

2、分流组合模的结构: (21)2.5、模具外形尺寸的确定原则: (22)3、铝合金边封型材挤压模具设计技术 (23)3.1、封边铝型材的模具设计: (24)3.1.1、封边铝型材产品结构分析: (24)3.1。

2、铝合金封边型材挤压模具整体结构设计方案: (25)3。

1。

3、铝合金封边型材模具结构设计: (25)3.1。

4、铝合金封边型材模具结构设计详图: (35)4、模具的选材与热处理及维护与保养 (38)4。

1、模具材料的选择: (38)4.1。

1、模具材料的使用条件: (38)4.1.2、模具材料的性能要求: (39)4.1。

3、挤压工模具选材的特点: (40)4.1.4、模具材料的选择: (42)摘要铝合金因质轻、美观、良好的导热性和易加工成复杂的形状,而被广泛地用于工业生产的各种环节,尤其是散热,装饰门窗等方面.铝合金型材涉及多种样式,多种功能。

与其他铝型材比,铝合金封边型材有其自身的特点:卡位之间距离长,深宽比很大,中间部分为保证材料壁厚的均匀通常挖空处理,截面拐点多,且多呈直角分布并有受力需求。