250 t钢包全程加盖的设计分析

- 格式:pdf

- 大小:2.83 MB

- 文档页数:5

垫铁水平度要求为0.05/1000 ;垫铁上表面标高误差要求为士0.5 mm 垫铁与座浆水泥接触面应大于80%分别用方水平、水准仪与小锤敲击听声法检查。

垫铁与设备、垫铁与垫铁间要求用0.03 mm塞尺检查,塞入深度不得超过垫铁宽度的1/4,且连续长度不超过50 mm斜垫板是大包回转台安装时采用的垫板形式1.1.1安装重点1.1.1.1连铸机的安装连铸机是连铸厂房内最主要的设备,能否正常工作是连铸区生产的关键。

连铸机最常见也是最危险的事故是“漏钢”,就是钢水从设备内漏出来,凝固到设备上,造成停产、设备损坏等严重事故。

如何提高连铸机的安装精度,是连铸机安装的关键,也是确保将来安全生产的关键。

连铸机安装基准是以理论浇注线为基准确定的水平段上第一个定位销轴的位置来作为安装基准。

理论浇注线申销轴如H'I | rr TID ET □[]-设计数值连铸机直接与钢坯接触的是结晶器、扇形0段、扇形1~6段、矫直段7〜8段,水平段9-19段。

有5段底座------水平底座和弧形底座。

简图2如下:图2连铸机的安装顺序如下:水平底座安装T 扇行段支座安装T 扇行段底座安装T 振动台底 座安装 T 导轨安装T 扇形段、水平段安装T 振动台安装T 结晶器安 装安装重点工序: (1) 水平底座安装水平底座是所有安装工作的基准,必须首先找正水平底座,才能 向前找弧形段底座,向后找除磷机底座。

水平段底座上的中心标高基准是定位销轴 1#。

在销轴顶面上测 量设备标高,中心测量销轴侧面。

整体底座的水平度在水平底座上的 扇形段定位块来测量(A B 、C D 四点),见图3。

O IO --- B D~~左侧1#图3T]□- FjttractiOrt urafs supporting frame1#销轴对标高及中心线的偏差要求是0.1mm A B C、D四点的相对标高差为0.025mm读数的要求:标高必须用水准仪读数;中心用经纬仪读数。

第1篇随着我国经济的快速发展,基础设施建设日益增多,钢包加盖施工作为一项重要的基础设施工程,在公路、铁路、桥梁等领域的应用越来越广泛。

钢包加盖施工具有施工速度快、质量可靠、适应性强等优点,能够有效提高道路、桥梁等基础设施的安全性和使用寿命。

本文针对钢包加盖施工,制定一套详细的施工方案,以确保工程顺利进行。

二、工程概况1. 工程名称:XX公路钢包加盖工程2. 工程地点:XX省XX市XX公路3. 工程规模:全长XX公里,钢包加盖段长XX公里4. 工程内容:钢包加盖、路面修补、排水设施改造等5. 工程工期:XX个月三、施工方案1. 施工准备(1)组织机构成立钢包加盖工程指挥部,下设施工、技术、质量、安全、物资、后勤等职能部门,明确各部门职责,确保工程顺利进行。

(2)施工队伍选用具有丰富施工经验的施工队伍,确保施工质量。

(3)施工材料选用符合国家标准的钢包、水泥、砂石、钢筋等施工材料,确保工程质量和使用寿命。

(4)施工设备配置足够的施工设备,如挖掘机、装载机、压路机、摊铺机、焊接设备等,确保施工进度。

2. 施工工艺(1)施工流程①钢包加固:对原有钢包进行加固处理,确保钢包稳定。

②钢包加盖:根据设计要求,采用钢包加盖结构,确保加盖结构牢固、美观。

③路面修补:对损坏路面进行修补,确保路面平整、坚实。

④排水设施改造:对原有排水设施进行改造,提高排水能力。

(2)施工要点①钢包加固:采用焊接或螺栓连接方式,对钢包进行加固处理,确保钢包在施工过程中稳定。

②钢包加盖:根据设计要求,采用钢包加盖结构,确保加盖结构牢固、美观。

加盖材料选用防腐、耐磨、耐候性强的钢材。

③路面修补:采用沥青混凝土或水泥混凝土进行路面修补,确保路面平整、坚实。

④排水设施改造:对原有排水设施进行改造,提高排水能力。

改造内容包括:更换排水管道、增设排水井、改造排水沟等。

3. 施工方法(1)钢包加固①清理钢包表面,去除锈蚀、油污等杂质。

②根据加固要求,焊接或螺栓连接加固件。

钢包全程加盖技术近年来,由于金融危机钢铁企业产能过剩,大型钢铁企业利润逐渐减少,甚至出现逐年亏损的局面,随着连铸工艺发展,生产工艺的结构优化及节能降耗成为发展趋势,如何提高操作水平、减少钢包浇注过程温降(降低出钢温度),成为各个钢企近来研究的重要课题。

控制钢水在运输,精炼及浇注过程温降,已越来越成为近阶段炼钢行业革新的关键因素。

钢包热状态变化也是转炉制定钢水温度补偿制度的重要因素之一。

钢包在运输、精炼、浇注过程中,主要热损耗有两个途径:一是通过钢包内衬材料的热传导,二是上部钢水与空接触的热传导和热辐射。

钢包在周转使用过程中加上钢包盖后,对于钢包的散热起到很好的保护作用,也是钢包周转过程中的热状态更加趋于稳定,为准确控制钢包温度和温降创造条件,同时也进一步降低了钢包在周转过程的热损失。

从上世纪九十年代开始,轻质浇注料就开始兴起,早期的轻质浇注料主要是用粉煤灰、漂珠、陶粒纤维、高铝轻质骨料等作为骨料粉料生产轻质浇注料,但在使用过程中,其使用温度较低、热震稳定性较差、强度较低制约了他们的发展。

我们研发的轻质高强浇注料以矾土基刚玉空心球为轻质骨料,高温水泥为结合剂,均化矾土细粉为基质,引入功能添加剂,增强了浇注料的抗热震稳定性,增强了浇注料的高中低温的抗折抗压强度,其相关的技术指标如下:由于其良好的抗热震稳定性及隔热性能,该浇注料适用于钢包永久层保温,钢包包盖保温等。

耐火纤维板的性能指标耐火纤维棉的性能指标对三钢钢包包盖的使用温度、使用环境详细了解以后,结合轻质高强浇注料的特点和性能,将钢包盖衬里结构确定为易损部位(钢水辐射较强的包盖中心部位,直径大约为1.5米)使用120mm的轻质高强浇注料,20mm的耐火纤维板;其他部分采用纤维毯50mm或者20mm的纤维板加上90mm轻质高强浇注料,其中,热面为轻质高强浇注料、冷面采用纤维毯或纤维板。

锚固件多采用角Y型结构形式,材质选用1Cr18Ni9Ti,分布间距为200mm,锚固件总高度不同部分分别为70mm、50mm。

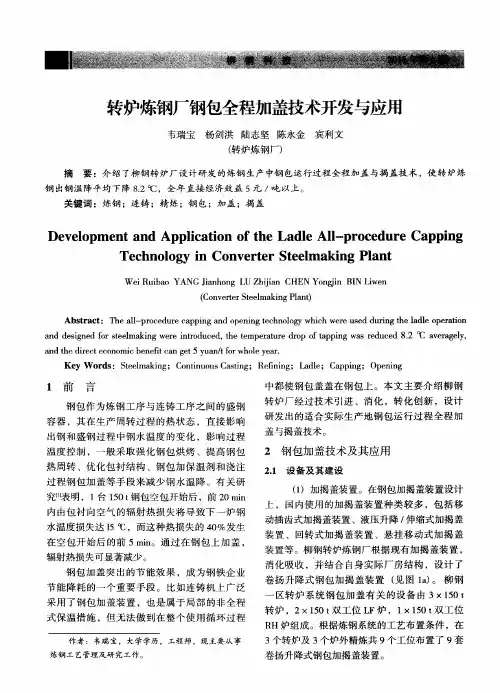

谈转炉炼钢厂钢包全程加盖技术开发与应用刘辉摘要:在炼钢生产中,钢包是盛装、运输钢水并进行相应二次冶金的容器。

钢包在周转使用过程中加上钢包盖后,对于钢包的散热可起到很好的保护作用,也可使钢包周转过程中的热状态更加趋于稳定,可为准确控制钢包温度和温降创造有利条件,同时也可进一步降低钢包在周转过程中的热量损失,具有一定的节能降耗作用。

关键词:钢包;全程加盖工艺;实施;运用;炼钢生产中钢包全程加盖技术与发展,通过现场钢包盖使用前后数据的对比,为适应目前钢铁企业节能减排的要求,实现高效、低成本、低排放、绿色炼钢生产目标提供有益借鉴。

一、概述钢包作为炼钢工序与连铸工序之间的盛钢容器,为了确保连铸钢坯的正常生产及产品质量,钢水浇筑温度必须严格控制在可浇范围内,通过减少钢包运输过程中的热损失,降低转炉出钢温度,达到节能降耗及环境污染的目的。

钢包在运输过程中,热量损失主要有三种途径:一是直接与空气之间的热传导和热辐射(特别是空包);二是通过钢包外壁与空气之间的热交换;三是耐材自身吸收储存钢水热量。

目前国内钢厂为了确保连铸钢水温度,主要改善钢水出钢工序的温度控制,对运输过程温度控制较少,一般采取钢包在线烘烤、缩短钢包热周转期、优化耐材结构、钢水表面加保温剂和浇增加大包回转台包盖等手段来减少钢水温降。

虽采取以上手段,但炼钢过程钢水温度控制精确能力非常有限,并耗费大量能源。

对国内某钢厂钢包温度数据统计分析:当钢液面裸露时,150 t钢水从转炉后测温运输到连铸回转台,时间3-4 min,钢水温度从1610℃降到1 595.7℃;而钢水表面被覆盖剂完全覆盖时,钢水温度降低仅为5.2℃,由此看出钢液表面热损失是导致钢水温度降低的主要原因。

150t钢包浇铸完后,前20 min内由包衬向空气的辐射热损失将导致下一炉钢水温度损失达15℃,而这种热损失的40%发生在空包开始后的前 5 min。

通过在钢包上加盖,热交换和热辐射损失可显著减少。

柳钢钢包加盖的机械设计及应用研究邱杰松【摘要】在生产周转全过程中对钢包进行加盖操作,能够起到较好的减缓钢包的散热现象,并且能够保证生产过程中钢水的温度趋于稳定,以降低生产过程中的热损失。

它还对炼钢厂的节能减排、降低成本有重要的作用。

%In the production process flow to ladle over ,it is better to slow the heat dissipation of the ladle phenomenon ,and it can ensure the temperature of molten steel in the process of production to stabilize ,so as to reduce the heat loss in the process of production as well as the energy conservation and emissions reduction and cost reduction of steel .【期刊名称】《机械管理开发》【年(卷),期】2015(000)001【总页数】3页(P36-38)【关键词】钢包加盖;热损失;机械设计;应用【作者】邱杰松【作者单位】柳州钢铁集团公司,广西柳州 545002【正文语种】中文【中图分类】TF341引言在炼钢生产过程中,钢水温度控制至关重要,钢水温度波动会扰乱整个生产节奏,会给连铸浇铸工作带来一系列的不良影响。

在生产周转全过程中对钢包进行加盖操作,能够起到较好的减缓钢包的散热现象,并且能够保证生产过程中钢水的温度趋于稳定,以降低生产过程中的热损失。

除此之外,它还对炼钢厂的节能减排、降低成本有重要的作用。

因此,深入研究钢包加盖的机械设计以及工艺生产流程,对于炼钢生产有很强的现实指导意义。

本文结合钢包加盖的工艺流程,总结了钢包加盖的应用效果。

钢包全程加盖工艺技术实施与运用摘要:钢包全程加盖技术的有效应用,更好的解决了钢渣不能够有效复位的这一难题,对相关的钢包引流棒进行科学合理的设计,以此能够更好的提高自流水的引流效率,对于相关钢包盖固定件的焊接进行良好的优化促进,使其能够展现出良好的耐腐蚀性,耐酸性和耐火性,以此呈现出性能最佳的包盖烤漆设备,将会对其后期的使用寿命更好的促进,对于钢包全程加盖技术,能够进行全方位的有效利用应用。

此技术的良好应用,使得整个系统钢水变得更加的可靠稳定,同时还能够有效的降低转炉出钢温度,对于相关的钢包,公益艺术进行有效的完善,使得整个的作业工作效率得到不断的完善和改进,同时相应的能耗以此能够更好的得到降低,使得整体的钢铸生产在制造方面不断的加强提升。

关键词:钢包全程;加盖工艺技术;实施与运用引言:本文主要对钢包全程自动加盖机构,表现出的良好工艺艺术特征特性,进行全方位的阐述分析。

钢包全程自动加盖技术对整个钢铁企业生产制造提供良好的发展前景,在整个的生产制造过程中,越来越凸显出不可替代的作用。

以此能够更好的适应国家当下发展技术创造革新模式,对相应的节能减排措施的执行起到到良好的促进作用,以此能够科学合理有效地降低使用成本,为实现绿色环保发展提供充分有利的条件。

一、此项技术的主要组成以及重要工作流程(一)设备的主要组成成分其中主要包括摆钩机件,由符合标准耐火材质材料构成的钢包盖、充分焊接的钢包铰链、能够展现出良好应用的液压系统,此外还要配置相应的存放装置。

图一为钢包盖的主要结构展示。

图一钢包结构展示图(二)重要的工艺设计流程在钢包车上放上一定量的钢包带盖,然后送至吹氩平台结构当中进行相应的流砂引入,下一步采取相应的钢包揭盖工作,在钢包有效的运行到相应的转炉预定位置后接收一定的钢水,同时在钢包底部进行吹氩处理,在吹氩完成结束后进行相应的钢包盖紧,在有效的运行到吊包的具体位置后,采取一定的浇筑注浇措施,各个工序完成后进入下一阶段的循环使用中[1]。

钢包全程加盖设备与工艺研究现状刘晓峰(重庆钢铁股份有限公司炼钢厂重庆400081)摘要:通过大量文献调研,介绍了炼钢生产中钢包全程加盖设备与工艺研究现状,为重钢环保搬迁改造,落实国家节能减排政策,建设低成本洁净钢平台,实现绿色、环保、高效生产提供有益借鉴。

关键词:钢包,全程加盖,设备与工艺,重钢,借鉴The whole equipment and craft affixed to theladle research statusLiu Xiaofeng(Chongqing Iron and Steel Co., Steel Plant Chongqing 400081,China)Abstract :Through the literature available, introduced in the steelmaking ladle stamped with equipment and technologies for environmental research situation, for chongqing iron and steel company, to carry out the national environmental move transformation energy saving and emission reduction policy, construction low cost clean steel platform to realize green, environmental protection, high efficiency production provides useful reference.Key words :ladle,stamped with the whole,equipment and technology,Chongqing Iron and Steel,reference1 前言钢包作为炼钢工序与连铸工序之间的盛钢容器,其在生产周转过程的热状态,直接影响出钢和盛钢过程中钢水温度的变化。

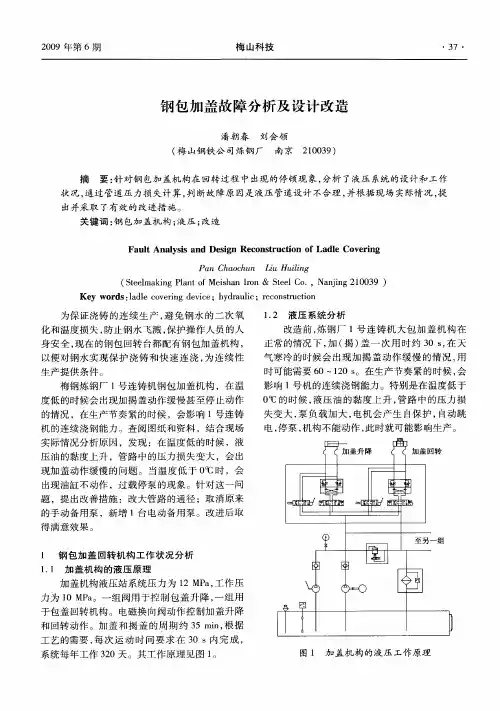

摘要钢包加盖装置通常设置在钢包回转台上,为到达回转台的盛有钢水的钢包加保温盖的装置。

该装置具有回转、升降等功能。

回转和升降运动可用液压方式,也有用电动机械方式的。

可在回转台的两侧设置两套装置,对浇注的钢包和等待浇注的钢包同时加盖,亦可设一套装置,只在浇注时加盖。

它在连铸设备中的作用非常大,是重要的冶金设备之一。

本文主要解决钢包加盖装置的总体布置及转动机构的设计问题。

钢包加盖装置要实现的功能主要包括:操作臂水平的旋转运动和垂直的升降运动,以及加盖和揭盖动作。

采用液压缸驱动来完成加盖和揭盖动作,采用电机驱动来完成操作臂的转动,为了实现钢包加盖装置的自动控制,增加了接近开关装置和电气滑环装置。

本文是依据钢包加盖装置生产过程和工作原理,首先选定合适的方案,根据方案设计操作臂和支撑柱体,同时选择相应的液压缸并进行校核;然后根据相应的条件设计计算转动机构;最后对传动轴和其他零件进行强度校核,最终完成设计。

关键词:冶金;钢包加盖装置;转动机构AbstractLadle stamping device usually set the stage in the ladle turret,turret to reach the ladle containing molten steel covered with thermal devices.The device has a rotating,lifting and other function.Hydraulic rotary and down movement means can also be useful way of electric machinery.Both sides of the rotary table can be set two devices,on the casting ladle and pouring ladle while waiting for stamping,a device can be set only when stamped in the casting.It's role in the continuous casting equipment is very large,is one of the important metallurgical equipment.In this paper,stamped with the device address ladle overall layout and design of rotating dle stamped device to achieve the main functions include:operating arm of the level of vertical lift rotary motion and movement,as well as stamped and Uncovery action. Driven by hydraulic cylinders to complete the seal and expose cover actions to complete the operation with motor-driven rotating arm,ladle stamped in order to achieve the automatic control device,an increase of nearly switchgear and electrical slip ring device.This article is a stamp device according to the ladle and working principle of the production process,first select the appropriate option,based on program design,operation and support arm cylinder,and select the appropriate hydraulic cylinders and the check;then calculated according to the corresponding rotating body design conditions;the final drive shaft and other parts of the strength check,the final design completion.Key words:Metallurgy;Ladle stamped device;Slewing mechanism目录绪论 (1)1概述 (2)1.1钢包加盖装置简介 (2)1.2设计方案选择 (4)1.2.1钢包加盖装置方案介绍 (4)1.2.2转动机构的方案选择 (7)2钢包加盖装置的总体设计 (8)2.1初定数值 (8)2.1.1已知数据 (8)2.1.2所需数据 (8)2.2铰点的确定 (9)2.2.1液压缸支撑点位置的确定 (9)2.3箱型梁的计算 (10)2.4悬臂梁上进、退钩液压缸的选择与计算 (13)2.4.1液压缸的安装方式 (13)2.4.2液压缸性能参数 (13)2.5接近开关的选择 (14)3钢包加盖装置转动机构设计 (15)3.1回转支承的计算与选择 (15)3.1.1回转支承载荷计算 (15)3.1.2回转支承的结构形式 (17)3.1.3计算回转支承的当量载荷 (18)3.2减速机的计算与选择 (19)3.3减速齿轮的计算 (19)3.3.1选精度等级、材料及齿数 (19)3.3.2齿轮设计 (20)3.3.3几何尺寸计算 (22)3.3.4大齿轮结构参数 (23)3.4主传动轴的设计 (24)3.4.1轴的结构设计 (24)3.4.2校核轴的疲劳强度 (25)3.5轴承和键的选择 (27)3.6电气滑环 (27)结束语 (28)参考文献 (29)致谢 (30)绪论随着我国市场经济的不断发展,人们对钢材质量提出了越来越高的要求。

钢包加盖施工方案1. 引言钢包是在钢铁冶炼过程中常用的设备,用于盛装熔融的炼钢渣和炼钢液。

在长时间运行后,钢包本身会出现磨损和损坏,需要进行维修和加固。

本文档将介绍钢包加盖的施工方案。

2. 施工前准备在进行钢包加盖施工前,需要进行以下准备工作:2.1 施工方案制定制定施工方案是施工前的首要任务。

根据钢包的具体情况,包括钢包使用年限、损坏程度、维修需求等等,确定最适合的加盖施工方案。

2.2 材料准备钢包加盖所需的材料主要包括耐火材料、钢板、螺栓等。

根据施工方案确定所需的材料种类和数量,提前准备好。

2.3 设备准备在施工现场准备好所需的设备,包括吊车、起重机、焊接设备等。

确保设备在施工过程中的运行安全和高效性。

2.4 安全措施在施工前,应制定详细的安全措施和施工标准,确保施工人员的安全和施工质量。

必要时,应进行培训和安全演习。

3. 施工步骤本节将介绍钢包加盖的具体施工步骤。

3.1 清理加盖区域在施工前,首先需要清理钢包加盖的区域。

移除旧有的加盖材料和残留物,确保施工区域干净整洁。

3.2 安装辅助支撑结构在进行加盖施工时,可能需要安装辅助支撑结构,以确保施工过程中的稳定性和安全性。

根据施工方案的设计,安装辅助支撑结构,并进行调整和固定。

3.3 固定钢板根据施工方案,将预先准备好的钢板放置在加盖区域。

使用螺栓等固定材料将钢板牢固地安装在钢包上。

3.4 进行焊接在固定好钢板后,使用焊接设备进行焊接。

焊接的目的是确保钢板与钢包之间的连接紧密和牢固。

施工人员应熟悉焊接安全操作规程,并使用适当的焊接材料和技术。

3.5 防火处理钢包是在高温环境下工作的设备,加盖施工后应进行防火处理。

选择适当的耐火材料,将其安装在钢板上,以增强钢包的耐火性能。

确保选择的耐火材料具有良好的耐高温、耐热震和抗渣蚀等性能。

3.6 检查和测试在施工完成后,进行钢包加盖的检查和测试工作。

检查加盖部分的固定性和连续性,并进行耐火性能测试,以确保施工质量和安全性。

钢包全程自动加揭盖装置研究王广收① 赵腾 周榕平 佟冰 焦志远(中国重型机械研究院股份公司炼钢事业部 陕西西安710032)摘 要 通过大量调研钢包全程加揭盖的使用现状,开发自动加揭盖装置,解决炼钢生产中难以实现全自动化加揭盖现状。

依据现行钢包加揭盖的运行轨迹和特殊要求,经3D、ADAMS软件仿真预验证,确定了钢包运送定位、倒渣、热修全程加揭盖总体方案。

仿真结果表明全自动加盖装置满足包盖运行轨迹和特殊要求,开发出全自动钢包加盖装置,为实现智能炼钢提供了有力的支撑。

关键词 运动轨迹;钢包盖;ADAMS;摆钩机构中图法分类号 TF341 TF769.2 文献标识码 ADoi:10 3969/j issn 1001-1269 2024 02 011ResearchonautomaticLadleCoverDeviceWangGuangshou ZhaoTeng ZhouRongping TongBing JiaoZhiyuan(SteelMakingDivision,ChinaNationalHeavyMachineryResearchInstituteCo.,Ltd.,Xi'an710032)ABSTRACT Throughresearchontheuseofladlecover,thedevelopmentofautomaticcoverdevice,tosolvethesteelmakingproductionisdifficulttoachievefullyautomaticcover.Accordingtorequirementsofmotiontrajectoryofladlecover,achievingwholeproposalofladletransportingpositioning,slagdumpingandhotrepairby3DandADAMSsimulation.Thesimulationresultsshowthattheautomaticcappingdevicesatisfymotiontrajectoryofladlecoverandspecialrequirements,andtheautomaticcappingdeviceisdeveloped,whichprovidesastrongsupportforrealizingintelligentsteelmaking.KEYWORDS Movementtrajectory;Steelcover;ADAMS;Clawmechanism1 前言钢包全程加揭盖是指:转炉→精炼→连铸→倒渣→热修全程带盖操作。

250吨钢包设计钢包是连接炼钢和连铸的中间容器,几乎所有的钢水炉外精炼过程都必须在钢包内完成;钢包工况的好坏既影响前道炼钢工序的钢水质量、炉衬寿命、生产节奏;又影响后道精炼和连铸工序的钢水质量、包衬寿命和生产节奏,尤其影响最终钢材产品的内在质量和制造成本。

钢包为炼钢生产重要设备之一,炉外精炼技术又对钢包的使用与结构提出了更新更高的要求。

钢包的工作条件极为苛刻。

内衬承受高温钢水的静压力与出钢时的剧烈冲击,经受急剧的机械冲刷、化学侵蚀和温度的激冷激热作用。

随着冶炼工艺的改进与发展,各种二次精炼(钢包精炼)技术的应用对钢包提出更高的要求,诸如钢水的各种(在包中)搅拌,钢水的各种真空处理(精炼),带有加热功能的二次精炼方法,高碱度渣在钢包精炼中的应用等等,使钢水包内衬长时间与激烈运动中的高温钢水接触,相互作用,钢水包的工作条件更加复杂苛刻。

为减少外表面散热,尽量使钢包外表面积最小即接近于球形,圆包状内形的钢包高宽比(砌砖后深度H和上口内径D之比)接近于1,即DH=1。

为了便于在浇注完毕时倾倒出残余钢水和炉渣,和清理取出冷藏的钢与渣块。

通常又把钢包内型做成上大下小的(倒锥度)圆锥台形。

同理,据上述原则,锥度也不宜太大,一般取15%即高度下降1m时,直径缩减0.15m。

作为钢包内衬,隔热层使用轻质粘土砖或一般标准型粘土耐火砖。

工作层通常为粘土质耐火砖。

为了提高其耐用性(提高使用寿命),现在耐火工作层多已采用耐火度高、耐化学侵蚀性强以及具有较高时机械冲刷力的优质耐火材料制品来代替。

例如,全高铝质耐火砖内衬,全镁质耐火砖衬和新近发展起来的铝镁碳砖衬等。

对某些精炼用的钢包,为抵抗熔渣的长时间作用,有的厂家在渣线附近除加大衬砖外,还使用镁砖和镁铬砖修砌。

钢包的铸口则常使用高铝质、镁质、镁硅质或铁质耐火材料制作。

1 、钢包尺寸计算(1)钢包容纳钢水量。

钢包的容量应于转炉的最大出钢量相匹配,设钢包的额定容量为()P t。

第45卷第4期2017年8月现代冶金M odern M etallurgyV o l. 45 N o. 4A u g.2017 250 t钢包全程加盖的设计分析王桂平,顾经伟(上海梅山工业民用工程设计研究院有限公司,江苏南京210039)摘要:介绍了钢包全程加盖工程的整体设计理念及主要技术特点,通过成功地采用目前较为先进的铰接式全自动加盖技术,对钢包流转的各个环节进行适应性改造,达到钢包加盖后的最优效果,为企业的节能降耗提供有力支持#关键词!钢包;全程加盖;铰链;钢水温度;节能中图分类号:T F341引言钢水温度作为重要的炼钢物流过程指标和工艺 参数,对炼钢生产水平和产品质量影响较大。

在与 温度有关的炼钢反应容器中,钢包是移动范围最大、承钢时间最长的一种,无疑也是对钢水温度影响最 大的环节。

钢包在运输、精炼、浇注过程中,主要热损耗有 2个途径&一是通过钢包内衬材料的热传导;二是上 部钢水与空气接触的热传导和热辐射。

钢铁研究总 院的吴晓东等人对宝钢集团300 t钢包热循环实测 结果表明,钢包散热的主要方式是辐射传热[1]。

通 过在钢包上加盖,辐射热损失可显著减少[24]。

钢包加盖技术的原型在上世纪70年代末就有 过相关报导,但当时钢包加盖技术需要利用主起重 机作业,对起重机作业率影响较大,因此在国内没有 得到广泛的推广使用。

近年来,加拿大赫氏(HATCH)公司研发的铰接式全自动加盖技术已日 渐成熟、可靠,以此为样板,国内有相当部分钢厂根 据各自需要,采用了该项技术,新增的钢包加盖机构 不需要利用起重机,解决了钢包加盖的瓶颈问题。

1工艺设计特点1.1工艺条件上海梅山钢铁股份有限公司(以下简称“梅钢+二炼钢厂主要生产装置有:4和5号转炉、3号LF双工位精炼炉、3号R H精炼炉,3和4号连铸机生产线。

转炉和精炼炉一列式布置在精炼跨,连铸设施布置在精炼跨南侧钢水接受跨。

2013年二炼钢厂新上2台钢包热修倾翻装置,该装置受场地的限 制,布置在接受跨的南侧,热修钢包倾翻的方向与浇铸后倒余渣的方向相反。

二炼钢厂主要工艺参数&转炉规格:250 t;转炉数量&座;L F炉数量&座(双工位)R H炉数量&座(单工位)(其中一座为预留)额定年产量&20万吨;同时吹炼转炉座数:2;出钢周期:46 min。

1.2钢包加盖的可行性分析从现场条件看,二炼钢厂车间布置钢包加盖设施存在下述具体情况:1) 转炉、精炼区域的钢水走行线均为南北走向;2) 转炉出钢到钢水起吊,钢水车行走距离较加、揭盖机构可紧邻转炉吹氩站出口布置,插齿方向朝向连铸;3) R H、L F炉现有钢水走行线距离较短,在有的平台位置较难布置加、揭盖机构,可在厂房F列布置,插齿方向朝向连铸;4) 钢水车返回线加、揭盖机构布置在厂列,插齿方向朝向连铸。

收稿日期:2017-05-19作者简介:王桂平(1980—)女,工程师。

电话&7368720626第!期王桂平,等:250 t 钢包全程加盖的设计分析35根据上述布置,二炼钢厂可具备增加钢包全程 加盖设施的条件,并且一次性实施可确保新上设备 结构一致、备件互换。

1.3 总工艺布置工位加盖,这样可保证钢包温降减少。

根据梅钢二炼钢厂现状,在!,5号转炉工位、3号R H 炉工位、3 号L F 炉双工位、返包线共6个工位安装加、揭盖装 置。

工艺布置如图1所示。

钢包全程加盖需在涉及到钢包周转区域范围内图1钢包加、揭盖工艺布置总图转炉加、揭盖装置紧邻吹氩站布置,钢包进出转 炉工位时直接揭盖、加盖,不影响钢包进出工艺时 间。

考虑到L F 炉和R H 炉工位钢包吊包时的安全 距离,布置在厂房柱列线F 列,钢包在吊运进出时 需要反向运行揭盖、加盖,钢包车的运行速度为2〜 25m /min ,钢包加、揭盖机构布置在F 列,每次揭 盖,需要钢包车反向运行距离约为15 m ,来回行程 多增加约3$m ,工艺时间增加约3min ,L F 炉平均 处理周期为35 min ,R H 炉平均处理周期为38 min ,炼钢出钢周期为!6 min ,不影响连铸处理周 期。

返包线工位布置在厂房柱列线F 列,保证两侧 钢包起吊安全距离。

二炼钢厂有利的现场条件可保证钢包加、揭盖 设备一致,备件一致,减少设备维护。

15工艺流程根据炼钢厂生产品种钢的需要,钢包车加盖后 走行路线主要有以下!条:1)带盖空钢包"钢水接收跨"转炉位揭盖"转炉接钢水"转炉位加盖"钢水接收跨"吊运"带盖 连铸"吊运"钢包倾翻台带盖热修;2)带盖空钢包"钢水接收跨"转炉位揭盖"转炉接钢水"转炉位加盖"精炼跨"吊运"精炼跨"L F 炉位揭盖"L F 炉处理"L F 炉加盖"钢水接收 跨"吊运"带盖连铸"吊运"钢包倾翻台带盖热修;3)带盖空钢包"钢水接收跨"转炉位揭盖"炉接钢水"转炉位加盖"精炼跨"吊运"精炼跨" R H 炉位揭盖"R H 炉处理"R H 炉位加盖"钢水 接收跨"吊运"带盖连铸"吊运"钢包倾翻台带盖 热修;4)带盖空钢包"钢水接收跨"转炉位揭盖"炉"转炉位加盖"精炼跨"吊运"精炼跨"L F 炉 位揭盖"L F 炉处理"L F 炉加盖"精炼跨"吊运 "精炼跨"R H 炉位揭盖"R H 炉处理"R H 炉位 加盖"钢水接收跨"吊运"带盖连铸"吊运"钢包 倾翻台带盖热修。

15设计要点梅 钢 二 炼 钢 厂 钢 包 加 盖 为 全 程 加 盖 , 在 钢 包 周 转时,包盖始终跟着钢包一起运行,涉及到钢包周转 区域起重机、转炉工位、L F 炉工位、R H 炉工位、连 铸大包回转台、返包线工位、钢包倾翻台、钢包热修 工位和钢包冷修工位,这些工位均需要考虑加盖后 的影响。

根据上述情况,钢包加盖后,需要着重考虑以下设计内容&1)钢包增加铰链和包盖后,钢包重量增加约t 首先要校核起重机的起吊重量是否满足需求。

梅 钢二炼钢厂钢包起吊起重机为420 t ,钢包空包重量 为130 t ,钢包容量为250 t ,加盖后重量为390 t ,起 重机起吊重量满足需求;2) 钢包增加包盖后,整体高度约增加1.2m ,需36现代冶金第45卷要校核起吊板钩是否满足退钩需求,经过校核,梅钢二炼钢厂起吊板钩满足需求;3) 转炉工位加盖后,在线烘烤器需要拆除,钢包车起吊位置需要改变,保证钢包起吊安全距离;4) L F 炉工位加盖位置,原有钢包车电缆和气缆 卷筒需要移位,L F 炉平台局部改造,满足钢包起吊安全距离;5) R H 炉工位加盖位置,原有钢包车电缆和气 缆卷筒需要移位,R H 炉平台局部改造,满足钢包起 吊安全距离'6)返包线工位加盖后,钢包车起吊位置需要改变,保证钢包起吊安全距离'&)连铸大包回转台工位,钢包加盖后,原有大包 包盖需要拆除;')钢包倾翻台工位,钢包带盖旋转,设备重心上 移,需要校核现有的倾翻台电机功率是否满足钢包 带盖倾翻需求,二炼钢厂倾翻台电机功率为90k E , 经过设计校核,满足需求,倾翻台地坑尺寸需要外扩,以满足钢包带盖倾翻需求'9) 钢包热修工位,钢包带盖后,尺寸高出% 2m ,二炼钢厂钢包热修为半地下式,需要将地坑外 扩,以满足钢包摆放需求'10) 钢包冷修工位,钢包增加4个铰链后,钢包冷修平台盖板与铰链干涉,需要进行改造,以满足钢 包摆放需求。

1.6主要改造内容1.7设计改造难点梅钢二炼钢厂钢包倾翻台由于场地限制,钢包在倾翻台旋转方向和钢包倒余渣方向相反,钢包需 要考虑正向和反向均可带盖旋转,经过设计充分论 证,在钢包上增加双向铰链,满足了工艺需求,如图2所示。

图2钢包铰链布置图本项目L F 炉平台和R H 炉平台改造难度相对较大,需要考虑钢结构的安全稳定、平台上电缆、管 道的移位,改造时先将需要移位的电缆放好,停产时 再接线;平台改造可充分利用修炉期间进行,减少停 产时间,减小对生产的影响。

2主要设备组成及性能1) 在4,5号转炉、3号双工位L F 炉、3号RH炉、返包线6个工位增加6套钢包加、揭盖装置及配 套机电、液压设施,L F 、R H 炉钢水车电缆卷筒、气缆卷筒移位,安装在加、揭盖装置平台上;2) 二炼钢厂现有钢包25套,在线周转9套,增 加钢包盖和周转件共16套;增加钢包盖吊具2套及 钢包盖存放架3套;钢包盖离线存放在钢水接收跨 F 柱列线3号柱旁;3)在现有钢水接收跨钢包离线烘烤装置区域,增加1套钢包盖烘烤装置'4) 对现有25套钢包进行相应改造,增加包盖锁 销;5) 由于钢包倾翻台与倒渣方向相反,在实施钢 包全程加盖过程中,需要同步配套钢包倾翻台包盖锁紧装置;6)各工位钢包起吊位置移位,限位开关移位,按 新增考虑;&)转炉现有钢包在线烘烤装置保护性拆除。

钢包加盖系统由钢立柱及平台、斜插齿式钢包加揭盖设备、钢包盖、钢包铰链座、液压泵站、电气控 制系统、包盖烘烤器等组成。

2.1钢包盖钢包盖是根据梅钢二炼钢厂的钢包外形而设计 的焊接结构件,与现有钢包相配合,用于钢包过程保 温。

包盖上开设引流砂加装孔和烧透气砖作业口。

钢包盖主要由以下几部分组成:主体钢包盖、渣口钢 包盖、插齿吊耳、吊钩吊耳、浇筑耐火材料。

钢包盖机械部分采用高强度结构件,主要有方 钢管、耐高温不锈钢板、钢板、轴承、销轴。

钢包盖本体上焊接3个插齿吊耳,与可升降插 齿机构配合使用,完成加盖或取盖操作,同时焊接有 2个吊车提升吊耳,辅助钢包盖检修用。

钢包盖上耐火材料主要由三部分组成,底部10 〜20 m m 厚度的耐火材料、预制耐火材料、高铝低 水泥耐火材料。

底部耐火材料的作用主要是隔热保第!期王桂平,等:250 t 钢包全程加盖的设计分析37温,防止热量损失和钢结构部分变形,同时保护钢包 盖上的轴承不受热辐射。

预制耐火材料主要是安装 在钢包盖的四周,由于钢包盖在使用过程中(特别是 倒渣#周边耐火材料会与包口发生碰撞,所以对强 度有很高的要求,同时包口处耐火材料需要有防粘 性。