变压器油箱焊接流水线机械系统设计

- 格式:doc

- 大小:19.50 KB

- 文档页数:4

基于Creo的大型变压器油箱自动设计系统研究以Creo 为开发平台,通过Layout 模块进行油箱的自动驱动。

在此基础上,引入了ACCESS 数据库,对模型的相关参数进行管理。

通过标准化和模板化,实现了模型的自动驱动和数据管理相结合的系统设计。

标签:变压器油箱,参数化,自动驱动,Layout,TOOLKIT,ACCESS,标准件,模板化1.引言油箱是变压器的外壳,内装铁芯和绕组并充满变压器油,使铁芯和绕组浸在油内。

变压器油起绝缘和散热作用。

油浸式变压器油箱作为整个电器器身和冷却油的包容设备,在变压器试验出厂(包括抽真空和正压实验)和工作过程中,要承受负压和正压的作用,因此可以把油箱作为压力容器来处理。

它最重要的结构是加强筋,另外还有用于装配和运输的部件。

在本论文中,我们将探讨一种用于油箱的自动设计系统。

2.油箱设计过程油箱箱体主要包括四个箱壁、箱沿以及与总装部分接口的一些零部件,其中箱壁是油箱装配的母体,其他大部分零部件均安装在箱壁之上,而箱沿通过紧固件将箱体与箱盖连接起来。

与散热器接口的有进油口管接头、散热器固定板等,这些与散热器接口的元件的位置和尺寸是与散热器的安装设计相配合的,而箱壁上与储油柜接口的元件是储油柜固定板和加强板,其位置与联器管焊装的设计相配合,还有箱体上与总装具有接口的元件如观察孔法兰、人孔法兰、各种标识牌底板等,在三维设计时均应予以考虑。

油浸式电力变压器油箱设计包括过程包括1. 电算数据输入;2.投标和布置设计;3.客户外形图设计;4.生产图纸设计。

其中数据流为EDS data/Excel,投标设计,设计模型。

对油箱的主要驱动关系,首先应该确定器身中心的位置。

器身中心的位置就是三维软件系统内置的坐标系的原点位置。

对于PRO/E 三维软件,就是以系统的PRT_CSYS_DEF 坐标系为参考,以RIGHT、FRONT 两个基准面为器身中心参考基准面,以TOP 面作为箱底内侧基准参考面。

*来稿日期""""""""""""""""""""""""""""""""""""""""""""""""""""""#""""""""""""""""""""""$%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%$""""""""""""""""""""""$【摘要】油箱作为变压器器身的外部包容设备,是变压器的基础部件之一。

油箱结构的标准化、系列化可以缩短制造周期,降低成本。

以Pro/E 为开发平台,通过Layout 模块进行油箱的自动装配。

在此基础上,引入了ACCESS 数据库,对模型的相关参数进行管理。

实现了模型的自动装配和数据管理相结合的系统设计。

关键词:变压器油箱;La yout;TOOLKIT;ACCESS 【Abstract 】T ransfo rmer tank is the ex ternal component of the transformer bo dy.It is the basal component o f the transfo rmer.Tank standardizatio n may shorten machine time and slo w cost.In this system,automatic assemble of tank is accomplished by L ayo ut of Pro/E.Based on the techno logy ,we manage the interrelated database using ACCESS database.The automatic assemble of tank can be achieved and the data of design can be easily managed by the sy stem.Key words:Tr ansformer tank;Layout;TO OLKIT;ACCESS 中图分类号:TH16,TP391.7文献标识码:A基于变压器油箱的自动装配系统的开发郭运波路长厚(山东大学机械工程学院,济南250061)De ve lopment of the a utoma ti c a sse mble s ystem ba se d on tra nsforme r ta nkGUO Yun-bo ,L U Chang -hou (Scho ol of M echanical Eng ineering ,Shandong University ,Ji'nan 250061,China )文章编号:1001-3997(2008)02-0223-031引言变压器作为输配电过程中的中间转换设备,在工农业生产中占有重要地位。

110kV全密封变压器油箱箱沿焊接技术摘要:本文主要介绍了110kV全密封变压器油箱箱沿焊接技术与工艺方法等方面的知识,降低了电网运行中变压器油箱箱沿处的渗漏,防止油箱漏油和变压器油污染,保障变压器的安全运行,保证变压器产品质量。

关键词:110kV全密封变压器;箱沿焊接技术与工艺方法;渗漏;产品质量1引言随着变压器技术的不断发展与进步,现代电力变压器油箱一般采用钟罩式结构,上下油箱箱沿之间采用全密封焊接技术。

变压器油箱是变压器器身的外壳,具有容纳器身、充注变压器油及散热冷却的作用。

作为变压器油的容器,油箱要求密封性好,做到不渗漏油。

油箱焊接渗漏问题直接影响着电力变压器的安全运行和外观质量。

2密封焊接前清理焊接前,将上下箱沿焊线处的防止生锈的保护胶纸去除,用砂纸、丙酮或天拿水、酒精、白布等将油污、锈迹、杂物清理干净,焊线处的油漆或胶纸(包括胶质)亦要清理干净。

用氮气置换油箱内的空气,由下而上往油箱内充入氮气,箱顶留一出口排空气,直至氧气浓度降到10%以下(在出口处用氧气计测量)。

关闭上出气口,调整油箱内氮气压力至0.005MPa(压力表装在油箱上部一连接管口),并在整个箱沿焊接过程不断充氮气保持该压力。

3焊接油箱整个密封焊缝为10mm角焊,采用二层三道焊焊接(见图1),第一道焊采用CO2气体保护焊焊接,第二、第三道焊采用交流弧焊焊接。

焊接前再次检查上下箱沿焊线上是否有油迹或杂物,如胶纸(胶质),并用砂纸等磨去。

整个焊接过程应在室内进行,不得在空气流动过快(感觉有风)的情况下焊接第一道焊,第二、三道焊无相关要求。

整个焊接过程大约需4小时。

(图1)3.1第一道焊3.1.1 第一道焊采用CO2气体保护焊焊接,由2名或4名焊工同时在油箱两边箱沿箱体两端位置两两对角开始焊接(见图2)。

其他焊工在焊工焊接4~5段焊缝后开始跟随用焊工锤和钢丝扫彻底清理焊渣和飞溅(清理应以能看见焊缝金属本色和无焊渣为标准),并观察焊缝表面是否有气孔、咬边、夹渣、可见裂纹等焊接缺陷,若有发现则将其标记,待打磨补焊处理。

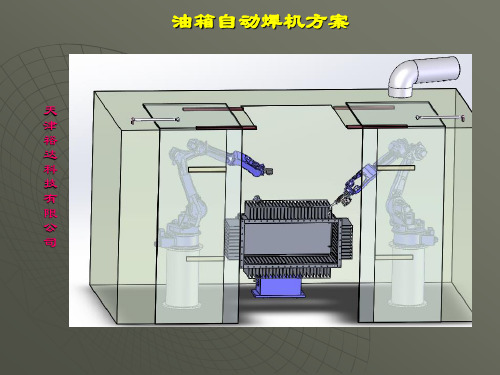

1.系统概要本技术文件所记载的是,由弧焊机器人ARCMAN-MP、焊接电源UC500、1轴变位机组成,机器人控制轴数为7轴, 能够方便实现油箱高效、可靠的自动焊接。该系统结构紧凑,生产效率高,手动夹具设计,操作工序简便。

方案示意图如下:油箱焊接机器人工作站技术特点:1.1 专门针对中厚板焊接领域开发优化的神钢机器人系统,具有完善的中厚板焊接解决方案及非常成熟的实践经验;1.2 夹具为手动柔性结构,最优化设计,适用标书要求各规格工件。

使用快捷、可靠;1.3 该系统为设备本身及人员提供了充分的安全保障和良好的工作环境。

2.适用工件(1)工件名称: 油箱(2)工件规格:最大质量500kg (含有夹紧夹具质量)(3)组对情况:有。

点焊点位置基本固定,焊点焊角高小于3mm。

组对间隙应小于2mm,当间隙大于2mm时应该手工补焊,补焊焊缝均匀。

(4)焊缝坡口形式:按图纸要求。

3.焊接条件(20%)焊接方法 : 气体保护电弧焊接 Ar(80%)+CO2焊接姿势 : 水平焊接焊丝 : φ1.2mm,实芯焊丝焊丝伸出长度: Φ1.2mm-22mm4.系统构成和规格4.1. 系统构成(表中数量为1套系统所属数量)4.2.各部的规格和构成4.2.1焊接机器人ARCMAN-MP技术规格: 1套※1 接触传感功能焊丝接触传感功能是开始点传感、3方向传感、焊接长传感、圆弧传感、根隙传感、多点传感等的集合。

机器人通过焊丝端部传感电压,检测焊接工件偏差、坡口尺度,记忆工件或焊缝位置,利用这些功能,可以使焊接过程不受由于工件的加工、组对拼焊和焊接装夹定位带来的误差的影响,自动寻找焊缝并识别焊接情况,保证能够顺利地焊接。

其优势在于焊枪不需要外加其他设备,以施焊焊丝为检测传感器,精度高,可达性好。

<1> 开始点传感功能开始点传感功能是,在焊接中预先检测焊接线的中央位置,其与示教时工件的偏移量作为纠正量,纠正以后的焊接线的位置偏移的功能。

传统的变压器油箱焊接均为人工手动焊接,工作量大,且人员技能水平参差不齐,导致焊缝质量不稳定,影响焊缝美观且容易漏油,给变压器的安全运行带来了极大隐患。

因此,各变压器公司都在极力研发油箱的自动化焊接。

自动化焊接可极大提高劳动效率,是整个行业的发展趋势。

1 问题描述变压器的端部为折角结构,平面上有一个U 型加强铁,如图1所示(仅为油箱一端)。

此结构由于焊接空间L 的距离较小,自动化焊枪无法进行焊接,导致整个焊接面(两处)均无法自动化焊接。

此处需要人工焊接,因此焊接效率低,焊缝质量不高。

2 结构改进2.1 结构改进及仿真计算取消U 型加强铁(如图2所示),使焊接空间足够大,满足自动化焊接要求。

取消U 型加强铁后,油箱的强度受到很大影响,必须(特变电工衡阳变压器有限公司,衡阳 421007)摘 要:变压器油箱的自动化焊接可提高生产效率,保证焊缝质量,各变压器公司都在极力研发油箱的自动化焊接。

本文通过对油箱结构的适当改进,适应了自动化焊接的要求,提高了生产效率。

关键词:自动化焊接 变压器油箱 强度实验图1 变压器的端部结构图2 改进后结构图3 t =8时油箱强度图4 t =10时油箱强度图5 t =12时油箱强度不同箱壁厚度强度汇总,见表1。

从以上验算中可以得知,取消U 型加强铁后,端部箱壁原来8mm 厚满足不了强度要求,箱壁厚度增加至10mm 厚同样无法满足强度要求,端部箱壁厚度必须选用12mm 厚的钢板。

2.2 实验验证为了验证以上验算结果,选取一台变压器进行现场真空度实验,变压器信息如表2所示(注:表2中尺寸代号见图2)。

在不同工况下的实验结果,如表3所示。

注意,测试位置A ,t =12mm 。

通过现场正负压的实验数据得知,当端部箱壁厚度为12mm 时,最大弹性变形量为10mm ,满足国家标准要求。

表1 不同箱壁厚度强度汇总情形分类端部箱壁厚度t /mm位移/mm 应力/MPa 位移是否满足要求计算位置A 832.73485.84否1023.57477.66否1216.39228.8是有U 型加强铁8(U 型加强铁8mm )4.46188.37是表2 变压器信息变压器型号L /mm H /mm t /mm SSZ11-50000/110724187712表3 不同工况下的实验结果压强/kPa 位移/mm +0.05(-0.05)6(5)+0.06(-0.06)6(6)+0.07(-0.07)7(7)+0.08(-0.08)8(8)+0.09(-0.09)9(9)+0.098(-0.098)10(10)3 结语通过以上的仿真计算和现场实验,取消变压器油箱端部U 型加强铁,并增加端部箱壁的厚度,此结构满足了自动化焊接的要求,提高了生产效率,保证了油箱焊缝的质量,且油箱强度符合国家标准要求,值得推广。

一种箱式变电站机器人自动化柔性焊接生产线及生产工艺的设计箱式变电站是电能转换和分配设备,主要用于变电站、工业和矿山企业、城市供电等领域。

在箱式变电站的制造过程中,焊接是其中的重要工艺环节。

传统的箱式变电站的焊接生产线通常需要大量的人工操作,效率低下且存在一定的安全隐患。

为了解决这一问题,我们设计了一种机器人自动化柔性焊接生产线,并对其生产工艺进行了设计。

一、机器人自动化柔性焊接生产线的设计方案1. 设备选择:我们选用了具有高精度、稳定性和灵活性的6轴焊接机器人,配备了视觉传感器和激光跟踪系统,能够实现对焊接工件的自动识别和定位。

我们还引入了焊接参数智能调整系统,能够根据焊接工件的材质和厚度自动调整焊接电流、焊接速度等参数,确保焊接质量。

2. 工艺规划:根据箱式变电站的结构特点和焊接工件的形状、尺寸等信息,我们制定了一套完整的焊接路径规划和焊接工艺流程。

通过对焊接工件的3D模型进行分析,确定了机器人焊接的路径、姿态和焊接顺序,确保焊接过程中不会发生碰撞和遮挡。

3. 软件系统:我们开发了一套专门的焊接控制软件,能够实现焊接参数的自动调整、焊接路径的规划和优化、焊接过程的实时监控和数据记录等功能。

我们还引入了自动化生产管理系统,能够实现焊接工艺信息的实时传输和监控,提高生产效率和质量管理水平。

二、生产工艺的设计与优化三、生产线的应用与效果将机器人自动化柔性焊接生产线应用于箱式变电站的焊接生产过程中,取得了明显的效果和改进:1. 提高了焊接生产效率:相比传统的人工操作,机器人自动化柔性焊接生产线能够实现对焊接工件的高效、精准操作,大大提高了焊接生产效率,缩短了生产周期。

2. 提高了焊接质量:机器人焊接精度高,焊接接头质量稳定可靠,避免了人为操作误差和焊接变形等问题,提高了焊接质量和可靠性。

3. 降低了人工成本和安全隐患:机器人自动化柔性焊接生产线减少了对人工的依赖,降低了生产成本,并能够避免焊接过程中的安全隐患,提高了生产环境的安全性和舒适性。

变压器油箱焊接流水线机械系统设计作者:姚佳诚张春伟来源:《数码设计》2018年第04期摘要:随着中国经济的快速发展,电力需求量加大,变压器在整个电力应用中占据非常重要的地位。

传统变压器油箱的手工焊接,很难保证变压器质量稳定性。

为此,本文采用三维软件设计变压器油箱焊接流水线的机械系统,主要包括:1)框架材料裁剪、运输、摆放与焊接;2)波纹散热片运输、摆放与焊接;3)成品输出。

通过软件仿真功能,对整个系统进行动作仿真,避免了动作干涉,保证整个机械系统的稳定可靠性。

整个系统实现自动化,避免人为因素的影响,保证了产品的质量,大幅提高生产率,节约成本。

关键词:变压器油箱焊接;流水线;机械系统中图分类号:TM41 文献标识码:A 文章编号:1672-9129(2018)04-0128-03Abstract:With the rapid development of China's economy, the requirement for electricity is increasing, thus the electric transformer is playing an important role. It is arduous work to ensure the quality reliability of electric transformer, if the electricity tank is soldered with the traditional method. Therefore, the mechanical system of assembly line for welding the electricity transformer is designed using 3-dimension software. The mechanical system are mainly composed of three major component, including: 1) cutting, transporting, positioning and welding for the electric transformer frame structure component. 2) transporting, positioning and welding for the corrugated cooling fins. 3) output for finished electric transformer. Using the simulation function of 3-dimension software, the system running is simulated, avoiding the movement interference,which demonstrates that the designed system is reliable. The whole system is automated, which eliminates the effect from operator, thus, the finished product quality is reliable, and further,the productivity is improved, resulting in lower cost.Keywords:welding for electric transformer tank assembly line mechanical systen引言作为变压器重要组成部分,变压器油箱加工始终停留在手工焊接的尴尬境地,很难保证变压器油箱质量的稳定性。

这种状况和变压器油箱工艺要求高相矛盾,例如变压器油箱加工时要求无夹砂、无渗漏以及焊缝均匀等[1];在运行过程形变少[2]等;另一方面,高水平的焊工当前也是极其短缺。

为此,本文提出一种变压器自动焊接流水线的方案,可以很好解决当前变压器生产企业面临的问题。

采用PLC控制方式,刘宗佳设计了一种自动化焊接流水线[3]。

采用此流水线极大提高了产品的质量,同时克服人工操作带来的人为干扰因素。

但是这种流水线是一种通用流水线,并没有考虑到变压器焊接的实际情况。

当前焊接流水线全部采用机器人[4, 5],虽然可以避免人工手动焊接的缺陷,但都存在各种各样的弊端,例如价格昂贵、使用过程复杂,对操作者技术要求较高、焊接调试过程周期长等问题。

因此,本文在深入研究变压器油箱焊接工艺路线基础上,通过分析变压器油箱泄露、渗透、外观不美观的原因着手,考虑到操作方便性条件,提出变压器油箱自动焊接方案。

1 变压器油箱机械系统的总体设计方案本文要解决的焊接产品如图1所示,主要包括5大部分,包括长短散热翅、上下底板和立柱。

因此,为了实现变压器油箱自动焊接,需要解决各个部分的下料裁剪、运输、摆放、固定等关键的动作。

为了生产效率的最大化,各个环节要实现时序的无缝衔接。

这个问题可以通过控制系统的调试来完成。

另外,为了适应不同型号变压器的焊接,整个流水线的设计具有一定弹性。

在考虑上述因素后,结合人工手动焊接流程,总体加工路线如图2所示。

从这个加工路径能够看出,变压器焊接流水线机械系统包括三大子系统,即送料系统、摆放系统以及焊接系统。

送料系统主要功能是将框架材料以及散热片输运到指定的位置,并将焊接好的产品输运到出料口,例如角钢经过裁切机构裁切后通过翻转机构输运到焊接位置;摆放系统主要将送料系统输运来的零配件安放在确定的位置并夹紧,防止焊接过程中各个零部件相对运动;焊接系统功能按设置的时序对安装好的零部件进行加工。

经过对流水线的功能分析后,最终确定变压器油箱自动焊接流水线的总体设计方案如图3所示。

为了保证系统的连续工作,提高生产率,各个子系统在位置上要紧凑,在时序上要能匹配。

2 子系统方案设计2.1 运料系统设计根据总体设计方案,运料系统需要解决底板、等边和不等边角钢以及散热翅输运问题。

在输运等边和不等边的角钢之前首先要解决角钢的裁切问题,因此,在整个流水线系统的运料子系统有二大类。

一类是带有裁切功能的运料子系统,包括底析运输装置、等边角钢输运装置以及不等边输运装置;另一类是直接把散热翅片输运到指定位置的运料子系统,包括散热翅片输运装置。

底板运输功能要求包括:具有自动定位和固定的作用;快速启停,安全性高;同时兼顾人机工程学设计原则等。

通过传动和运输方案的比较,运料系统采用伺服电机作为动力,带式输送机作为输运机构,形成了伺服电机驱动的带式输送机机构,其示意图如图4所示。

对于底板运料系统,还需要考虑角钢的裁切问题。

以等边角钢裁切为例,其工艺路线如图5所示。

首先角钢放置在底板运输系统的带式输送机构,通过自动对正固定后(图4中没有标出),在带式输运机的牵引作用下运动到指定位置,触动到砂轮机启动开关后,带式输运机停止运动,砂轮机落下(图4未标注)。

裁切后角钢继续运动到搬运位置,等待摆放系统搬运和摆入。

2.2 摆放系统设计裁切后的材料需要摆放到特定的位置才能进行焊接。

通过分析零件图需要焊接位置,摆放子系统包括四个部分:等边角钢摆放、不等边角钢摆放、箱沿移位装置以及散热翅片摆放装置(本项设计中等边角钢和不等边角钢是采用的自制的机械手)。

以等边和不等边角钢的摆放装置为例。

在这个装置中,需要考虑到这类材料的抓取、移动和回转运动,因此本项目中采用四轴圆柱坐标机械手,设计的基本结构如下。

整个机械手由机身、大臂、小臂和手部四部分组成。

机身安装在滑动导轨上,其回转运动由伺服电机驱动。

大臂的升降由伺电机驱动滚珠丝杠,通过螺母副的上下移动实现。

小臂的伸缩由竖直方向的伺服电机驱动,通过锥齿轮将动力传递给水平方向的滚珠丝杠,同样由丝杠螺母副带动小臂伸缩。

手部的转动由伺服电机直接驱动,爪部通过气动驱动,通过连杆机构带动关节使得夹板开合。

通过各个关节的相互配合可将截切完毕的(不)等边角钢摆放至规定位置,以备焊接。

机械手整体结构示意图和手部结构见图6。

在手部结构中,4伺服电机用来控制手腕部的回转运动。

手爪的开合运动由1、2、 5以及6构成。

当气缸活塞左(右)腔通气时,气缸活塞杆伸出(缩回)带动连杆机构使得手部张开(闭合),完成了零件的抓取和放下。

通过和其它的回转和移动机构的配合,从而实现零件的抓取、搬运以及安放等动作。

2.3 焊接系统设计根据上述的功能分解,焊接系统主要由三大部分组成,即不等边角钢焊接装置、主体框架焊接装置以及散热翅焊接装置。

为了节约生产成本并使整体布局紧凑有序,主体框架及散热器的焊接处于一条直线上,采用同一套五轴焊接机械臂完成焊接作业。

以不等边角钢焊接装置为例,其总体结构设计和工作原理如图7所示。

装置由滚珠丝杠升降机与一个焊接部分组成。

焊接部分由伺服电机直接驱动齿轮,再由齿轮齿条机构带动两侧导杆做相向运动。

工作原理:不等边角钢摆放完成之后,由伺服电机驱动滚珠丝杠旋转,螺母副带动焊接部分沿导杆上下移动;焊接头内部装有微型伺服电机可驱动焊接头的摆动。

通过一次下降完成内壁焊接,上升一段距离后伺服电机驱动齿条导杆运动,焊接头向两侧移动,接下来,通过第二次下降完成外缝焊接。

3 结束语焊接流水线机械系统设计方案解决了变压器油箱人工焊接缺陷。

通过将整个系统分解成三大子系统分别进行设计,包括运料系统、材料摆放系统以及焊接系统。

对于每个子系统的设计,我们分别进行了功能分析,结构校核以及力学分析,保证了整个系统的实用性以及可靠性。

另外,在进行零件选型时,综合考虑经济成本、社会以及环境等对本产品的影响。

本设计,可以实现变压器油箱焊接的自动化、系列化生产,极大地降低了生产成本,提高了劳动生产率。

参考文献:[1] 葛许良,林忠晨. 基于小波包神经网络的变压器故障诊断研究[J]. 数码设计, 2017,(6) 2.[2] 闫晨光,郝治国,张保会,等. 电力变压器油箱形变破裂建模及仿真[J]. 电工技术学报, 2016, 31(03): 180-187.[3] 刘宗佳. 自动化焊接流水线研究[J]. 企业科技与发展, 2014,(08): 29-30.[4] 于影霞,盛敬峰. 冷凝蒸发器焊接生产线工艺改进研究[J]. 华东交通大学学报, 2016,33(05): 87-92.[5] 陈超,李明辉. 杭叉集团自动化焊接生产线[J]. 设备管理与维修, 2018,(08):161-162.。