电池部件结构表征,比表面积、孔径、孔容、孔隙率

- 格式:docx

- 大小:873.84 KB

- 文档页数:3

化工进展Chemical Industry and Engineering Progress2022年第41卷第8期微孔碳材料修饰的隔膜用于高性能锂硫电池金玮(国网江西省电力有限公司,江西南昌330000)摘要:锂硫电池具有较高的能量密度,是有发展前景的能量存储体系之一。

但“穿梭效应”严重制约了锂硫电池的实际应用,为解决该问题,本文通过简单的一步热解法合成了孔径均匀的微孔碳材料,探究了微孔碳材料修饰隔膜后对锂硫电池性能的影响。

结果表明,制备的微孔碳材料孔径集中在0.56nm 左右,修饰隔膜后不仅能够有效抑制“穿梭效应”的产生,还有利于加快锂离子的传输,确保正极一侧溶解的多硫化物的再次利用。

在0.1C 的电流密度下,采用微孔碳材料修饰隔膜的电池首次放电比容量为1359mAh/g ,循环100次之后容量能保持在966mAh/g ,而修饰之前的传统聚丙烯隔膜,循环100次之后的比容量仅为409mAh/g ;在1C 的电流密度下循环500圈后,采用微孔碳材料修饰隔膜的电池容量保持率为88%,表现出优异的循环稳定性。

关键词:微孔碳材料;隔膜;穿梭效应;锂硫电池;电化学;纳米结构;制备中图分类号:TM912.9文献标志码:A文章编号:1000-6613(2022)08-4386-11Microporous carbon modified separator for high performance lithiumsulfur batteriesJIN Wei(State Grid Jiangxi Electric Power Corporation,Nanchang 330000,Jiangxi,China)Abstract:Owing to the higher energy density,lithium-sulfur batteries have become one of the most promising energy storage systems.However,the shuttle effect derived from polysulfide hiders its large-scale commercial application.To solve this problem,a unique microporous carbon (UMC)via facile pyrolysis to modify separator in lithium sulfur battery was synthesized.The UMC with a uniform pore size of 0.56nm had abundant nanopores,facilitating lithium ion transportation and ensuring the re-used of polysulfides on the cathode side.With a current density of 0.1C ,the initial discharge specific capacity of the battery was 1359mAh/g and the capacity retained 966mAh/g after 100cycles.It also delivered good capacitance retention of 88%after 500cycles,indicating excellent cycling stability.On the contrary,the specific capacity of commercial PP was only 409mAh/g after 100times.Keywords:microporous carbon;modified separator;shuttle effect;lithium sulfur battery;electrochemistry;nanostructure;preparation 二次电池具有容量高、性能优异、使用周期长等优点,是近年来人们研究的热点[1]。

比表面积,孔径,孔容,测试,分析,检测,方法比表面积,孔径,孔容,测试,分析,检测传统测试方法测试粉末或者多孔性物质表面积比较困难,它们不仅具有不规则的外表面,还有复杂的内表面。

BET测试法是BET比表面积测试法的简称。

广泛应用于测试颗粒和介孔材料的比表面积,孔径分布,孔容等性能。

BET测试理论是根据希朗诺尔、埃米特和泰勒三人提出的多分子层吸附模型,并推导出单层吸附量Vm 与多层吸附量V间的关系方程,即著名的BET方程。

BET方程是建立在多层吸附的理论基础之上,与物质实际吸附过程更接近,因此测试结果更准确。

通过实测3-5组被测样品在不同氮气分压下多层吸附量,以 P/P0为X轴,P/V(P0-P)为Y轴,由BET方程做图进行线性拟合,得到直线的斜率和截距,从而求得Vm值计算出被测样品比表面积。

理论和实践表明,当P/P0取点在0.05~0.35范围内时,BET方程与实际吸附过程相吻合,图形线性也很好,因此实际测试过程中选点在此范围内。

1. 比表面积, 孔径,孔容1.1比表面积:单位质量物料所具有的总面积1.2孔径:介孔材料的孔直径1.3孔容:单位质量多孔固体所具有的细孔总容积2. 测试方法多点BET法其原理是求出不同分压下待测样品对氮气的绝对吸附量,通过BET理论计算出单层吸附量,从而求出比表面积,孔径,孔容。

3. 常见测试标准GB/T 19587-2004 气体吸附BET法测定固态物质比表面积GB/T 13390-2008 金属粉末比表面积的测定氮吸附法GB/T 7702.20-2008 煤质颗粒活性炭试验方法比表面积的测定GB/T 6609.35-2009 氧化铝化学分析方法和物理性能测定方法SY/T 6154-1995 岩石比表面和孔径分布测定静态氮吸附容量法。

电池隔膜的基本参数及意义电池隔膜是电池的关键组成部分,具有重要的作用。

本文将介绍电池隔膜的基本参数及其意义。

首先,电池隔膜的基本参数包括厚度、孔隙率和抗针穿刺强度等。

1.厚度:电池隔膜的厚度直接影响到电池的性能。

隔膜过厚会增加电池内阻,降低电池的放电性能;而隔膜过薄则容易引起短路,影响电池的安全性能。

因此,对于不同类型的电池,厚度的选择需要根据具体的应用需求进行合理设计。

2.孔隙率:孔隙率是指电池隔膜中的孔隙所占的比例。

隔膜的孔隙率决定了气体的透过性,对电池的性能有着重要影响。

适当的孔隙率可以提高氧气和电解质的传输速率,促进电化学反应的进行,从而提高电池的功率密度和循环寿命。

3.抗针穿刺强度:抗针穿刺强度是指隔膜材料抵抗外力侵入的能力。

高抗针穿刺强度可以降低电池的短路概率,提高电池的安全性能。

因此,在电池设计中,抗针穿刺强度是一个重要的考量因素。

其次,电池隔膜的意义体现在以下几个方面:1.防止电池内短路:电池隔膜起到隔离正负极的作用,防止直接接触产生短路。

隔膜材料通常具有较高的电阻率,可以有效阻止直流电流的流动,从而保证电池的正常使用。

2.促进离子传输:电池隔膜具有较好的离子导电性和电解液吸附性能,可以促进电解质中离子的传输。

这有助于提高电池的放电性能,提高功率密度和能量密度。

3.控制电池反应速率:电池隔膜可以限制正负极之间的电子转移速率,通过调节隔膜的孔隙率和厚度,可以控制电化学反应的速率。

这对于一些特定应用场景下的电池来说尤为重要,例如电动汽车和移动设备中的锂离子电池,需要具备较高的功率和循环寿命。

4.提高电池安全性能:电池隔膜材料通常具有一定的热稳定性和抗化学腐蚀性能。

它可以防止电解质直接与电极发生接触,降低电极的腐蚀速率,从而提高电池的安全性能。

综上所述,电池隔膜的基本参数及意义非常重要。

通过合理选择隔膜的厚度、孔隙率和抗针穿刺强度,可以提高电池的性能、安全性和使用寿命,从而满足不同应用场景对电池的需求。

高效催化材料的合成与表征研究随着化学工艺的进步和能源需求的增长,高效催化材料在催化反应领域的应用变得越来越重要。

通过合成和表征高效催化材料,可以提高化学过程的效率和选择性,从而实现可持续发展和绿色化学。

本文将重点介绍高效催化材料的合成方法和表征手段,旨在为相关研究提供参考。

一、高效催化材料的合成方法1. 模板法合成模板法合成是一种常用的方法,可以通过选择合适的模板来控制催化材料的形状和结构。

例如,硅胶模板可以用于合成有序多孔材料,聚合物模板可以用于制备纳米颗粒等。

模板法合成具有较高的选择性和可控性,可以得到具有良好催化性能的材料。

2. 溶胶-凝胶法合成溶胶-凝胶法是一种常用的低温合成方法,适用于制备高纯度、高比表面积的催化材料。

该方法通过将溶胶凝胶化形成固体材料,再进行后续处理和热处理,得到具有特定结构和组成的催化材料。

溶胶-凝胶法具有较高的可控性和灵活性,可以调控催化材料的活性位点和孔隙结构。

3. 水热合成水热合成是利用水热条件下的高压和高温来合成催化材料的方法。

水热合成具有较高的反应速率和物种浓度,可以在较短时间内快速合成催化材料。

此外,水热合成还可以通过调节反应条件(如温度、压力、pH值等)来控制材料的形貌和结构,实现对催化性能的调控。

二、高效催化材料的表征手段1. X射线衍射(XRD)X射线衍射是一种常用的材料结构表征方法,可以通过分析材料的衍射峰来确定晶体结构、晶胞参数和晶面取向。

通过XRD可以得到催化材料的晶体结构信息,为进一步研究催化机理提供依据。

2. 扫描电子显微镜(SEM)SEM可以观察材料的形貌和表面形貌,能够获得材料的形貌信息和颗粒尺寸分布。

通过SEM可以了解催化材料的形貌特征、颗粒形貌和分布情况,为催化性能和反应机制的研究提供重要线索。

3. 透射电子显微镜(TEM)TEM是观察材料微观结构和纳米颗粒的重要手段,能够获得高分辨率的图像和晶格信息。

通过TEM可以观察到催化材料的晶体结构、纳米颗粒和纳米孔洞等微观特征,为催化性能的解释和优化提供重要信息。

硅酸盐制备与性能表征研究一、前言硅酸盐是广泛应用于建筑材料、电子、陶瓷及生物医药等领域的重要材料之一,其制备方法和性能表征一直是材料领域的热门研究方向。

本文将重点阐述硅酸盐制备方法及其性能表征过程。

二、硅酸盐制备方法硅酸盐的制备方法主要分为水热法、溶胶–凝胶法、熔融法等多种方法,下面将分别进行介绍。

1. 水热法水热法是将硅源、碱源和水在高温、高压条件下反应合成硅酸盐材料的制备方法。

其中,硅源可以是硅酸、硅酸酯、硅酸钠等,碱源可以是氢氧化钠、氢氧化铵等,反应温度和压力一般在100-200℃和0.1-2.0 MPa之间。

水热法制备的硅酸盐材料孔径、比表面积、晶相等性能良好,但是反应时间长,制备成本较高。

2. 溶胶–凝胶法溶胶-凝胶法是通过在水或溶剂中制备含硅、含铝的溶液,经过凝胶化、干燥和煅烧而获得硅酸盐材料。

其中,硅源可以是硅酸、硅酸酯等无机硅化合物,也可以是有机硅化合物,如硅醇、硅烷等。

溶胶-凝胶法的工艺简单,生产成本低,制备的硅酸盐材料孔径大小可控,但是比表面积较小,强度较小。

3. 熔融法熔融法是将硅源、碱源、助熔剂和其他添加剂加热到较高温度,使其熔融后制备硅酸盐材料。

其中,硅源可以是二氧化硅、硅烷等硅化合物,碱源可以是氢氧化钠、氢氧化铝、碱性盐等,助熔剂可选用氟化钙、碳酸钠等。

熔融法制备的硅酸盐材料比表面积和孔径不如水热法和溶胶凝胶法制备的硅酸盐材料,但热稳定性、耐磨性能较好。

三、硅酸盐性能表征硅酸盐材料具有多种性能,如晶体结构、孔结构、比表面积、热稳定性等,下面将分别阐述其中一些性能的表征方法。

1. 晶体结构晶体结构是硅酸盐材料的重要性能之一,X射线衍射是其最基本的结构表征方法。

通过测量晶体材料对X射线的衍射图案,可以得到晶体晶格参数和结构类型,了解硅酸盐材料的结晶度和晶体结构信息。

2. 孔结构孔结构是硅酸盐材料重要的孔隙性能之一,比表面积、孔径和孔容率都是考察孔结构的重要指标。

可通过低温氮气吸附实验结合BJH法、DFT等方法进行测试。

比表面积、孔径和孔容是与多孔材料相关的重要参数,它们之间存在一定的关系。

比表面积是指单位质量或单位体积的材料表面积。

通常用单位面积上的孔隙总体积除以单位质量或单位体积的材料质量来表示。

比表面积越大,表示材料的表面积相对较大,有更多的活性表面可供反应或吸附。

孔径是指多孔材料中孔隙的尺寸大小。

它可以通过测量孔隙直径、孔隙平均直径或孔隙分布范围来表示。

孔径大小与多孔材料的性能密切相关,例如,较小的孔径可以提高材料的分离效果或选择性吸附能力。

孔容是指多孔材料中所有孔隙的总体积。

它表示了材料内部可容纳气体或液体的能力。

孔容是一个描述多孔材料储存液体或气体的重要参数,它与材料的孔隙结构和孔径分布密切相关。

总的来说,比表面积、孔径和孔容是互相关联的参数,它们共同描述了多孔材料的特性和功能。

比表面积决定了活性表面的多少,孔径影响材料的分离和吸附能力,而孔容则反映了材料内部储存液体或气体的能力。

这些参数的综合考虑有助于理解和优化多孔材料的设计和应用。

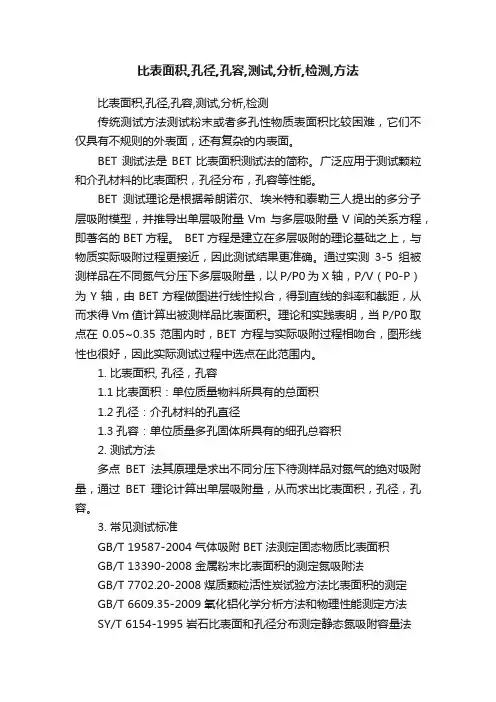

电池部件结构表征,比表面积、孔径、孔容、孔隙率相关领域:负极、正极、电池隔膜、超级电容器、电池行业、能源行业现如今,已经有多种不同的技术手段表征诸如比表面积、孔径及密度等电池部件的结构性质。

本文讨论了使用气体吸附法、压汞法和毛细管流动法测试正负极和隔膜材料实例。

1 为什么要测试电池材料的比表面积、孔径、孔容和密度电池行业的研发人员一直在寻找最安全有效的电池技术来满足当今和未来世界的能源需求。

为了优化设计,电池研发人员更加需要准确地表征负极、正极和隔膜等电池部件的物理性质。

这些性质包括比表面积、孔径、孔容、孔隙率(开孔率)和密度。

1.1 比表面积对于正负极以及隔膜材料来说,比表面积是一个重要的特性指标。

比表面积的差异会影响电池的容量、阻抗、充电放电速率等性能。

如果样品比表面积测试结果与预期的比表面积不同,那么可以说明供应商提供的材料纯度或者粒径不符合要求。

通常,使用BET比表面积测量法评估电池部件的比表面积,它可以测试极低比表面积,最低可至0.01 m2/g。

对于BET比表面积的测量,有静态压力法或者动态流动法两种测试方法供选择。

1.2 孔径和孔容对于电池材料来说,孔径分布也同样重要。

例如,某电极材料的孔径分布发生变化,可能导致材料在实际使用过程中的发生相变或结构变化。

这些测试结果也可用于确定材料的压缩和退火温度与其孔径分布之间的关系。

孔容也是一个重要的性质。

例如,电池隔膜必须有足够的孔容才能容纳足够的电解液。

这样的电池隔膜才有良好的导电性。

通常使用压汞法和气体吸附法测试以上材料性质。

依照材料的孔径范围选取不同的测试方法。

气体吸附法可用于测试微孔材料(d<2 nm)和介孔材料(d:2-50 nm);对于孔径较大的介孔材料(d>5 nm)和大孔材料(d>50 nm)可采用压汞法。

1.2.1 通孔尺寸和渗透性对于电池隔膜来说,通孔(两端连通的孔)的孔径分布在某些情况下可能比孔径分布更重要。

一种新型高比表面积多孔材料的制备与表征摘要:本文介绍了一种新型高比表面积多孔材料的制备方法和表征结果。

该材料采用了一种简单而有效的方法,通过控制反应条件和添加剂的使用量,成功地制备出了具有高比表面积和较大孔径的多孔材料。

通过SEM、TEM、XRD、BET等多种表征手段,对该材料的形貌、结构和性能进行了详细的分析和探讨。

结果表明,该材料具有良好的孔结构、高比表面积和优异的吸附性能,有望在环境治理、催化剂和能量存储等领域得到广泛应用。

关键词:多孔材料,比表面积,孔径,制备,表征一、引言多孔材料是指具有较大孔径和高比表面积的材料,具有广泛的应用前景。

在环境治理、能源储存、催化剂等领域,多孔材料已经成为研究的热点。

目前,已经有很多种制备多孔材料的方法,例如模板法、溶胶-凝胶法、气相沉积法等。

然而,这些方法存在着一些局限性,例如操作复杂、成本高昂、不易控制等。

因此,研究新型的制备方法和多孔材料的表征技术,对于开发高性能的多孔材料具有重要意义。

二、实验方法2.1 材料制备本实验采用了一种简单而有效的方法,制备了一种高比表面积多孔材料。

具体步骤如下:(1)将硝酸铜和硝酸铵按照一定的摩尔比混合均匀,加入适量的去离子水中,制备出铜离子溶液。

(2)将聚乙二醇(PEG)和聚乙烯醇(PVA)按照一定的质量比混合均匀,加入铜离子溶液中,搅拌均匀。

(3)将混合溶液加入恒温槽中,在一定的反应时间内进行水热反应。

(4)水热反应完成后,将反应物离心分离、洗涤、干燥,最终得到多孔材料。

2.2 材料表征本实验采用了多种表征手段,对制备出的多孔材料进行了形貌、结构和性能的分析和表征。

具体方法如下:(1)扫描电子显微镜(SEM):采用FEI Quanta 200FEG扫描电子显微镜对样品进行表面形貌的观察。

(2)透射电子显微镜(TEM):采用FEI Tecnai G2透射电子显微镜对样品进行内部结构的观察。

(3)X射线衍射仪(XRD):采用Rigaku Ultima IV型X射线衍射仪对样品进行晶体结构分析。

电池材料的表征与性能分析随着科技的不断发展,电池作为一种重要的能源储存装置,广泛应用于各个领域。

电池的性能直接关系到其使用寿命和效率,而电池材料的表征与性能分析则是评估电池性能的重要手段。

一、电池材料的表征方法1. X射线衍射(XRD)X射线衍射是一种常用的电池材料表征方法。

通过照射样品,观察其衍射出的X射线图谱,可以得到材料的晶体结构信息。

例如,对于锂离子电池中的正极材料,通过XRD可以确定其晶体结构类型,如岩盐型、尖晶石型等。

同时,XRD还可以用于分析材料的晶格常数、晶体缺陷等信息,从而评估材料的结晶度和稳定性。

2. 扫描电子显微镜(SEM)SEM是一种常用的电池材料表征方法,可以观察材料的形貌和表面结构。

通过SEM可以获得材料的表面形貌、颗粒大小分布、孔隙结构等信息。

例如,对于锂离子电池中的负极材料,通过SEM可以观察到其表面的导电剂分布情况,评估材料的导电性能和电极结构。

3. 红外光谱(IR)红外光谱是一种常用的电池材料表征方法,可以分析材料的化学成分和化学键信息。

通过红外光谱可以确定材料的官能团、化学键类型等,从而评估材料的组成和结构。

例如,对于锂离子电池中的电解液,通过红外光谱可以确定其溶剂类型和官能团结构,评估电解液的稳定性和电化学性能。

二、电池材料的性能分析方法1. 循环伏安(CV)测量CV是一种常用的电池材料性能分析方法,通过在不同电位范围内施加交流电压,测量电流和电位之间的关系。

通过CV可以评估电池材料的电化学活性、电荷传输速率等性能指标。

例如,对于锂离子电池中的正极材料,通过CV可以确定其可逆嵌入/脱嵌锂离子的电位范围和电流响应,评估正极材料的储能性能。

2. 循环寿命测试循环寿命测试是一种常用的电池材料性能分析方法,通过反复充放电循环,评估电池材料的使用寿命和稳定性。

通过循环寿命测试可以确定电池材料的容量衰减速率、循环稳定性等性能指标。

例如,对于锂离子电池中的负极材料,通过循环寿命测试可以评估其嵌入/脱嵌锂离子的稳定性和容量衰减速率。

电池的孔径效率-概述说明以及解释1.引言1.1 概述概述部分的内容:电池的孔径效率是指在电池制造过程中,利用合适尺寸的孔隙结构来提高电池的性能和效率。

孔径效率的提高对电池的能量密度、功率密度以及循环稳定性都具有重要的影响。

因此,研究和改进电池的孔径效率是推动电池技术进步的关键之一。

本文将从概念和原理、影响因素以及提高方法三个方面来探讨电池的孔径效率。

首先,我们将介绍电池的孔径概念和原理,包括孔隙结构对电池性能的影响机制。

其次,我们将详细讨论影响电池孔径效率的因素,如活性物质的粒径、电极结构和液相电解质渗透性等。

最后,我们将探讨提高电池孔径效率的方法,包括材料选择、电极设计和工艺优化等方面的措施。

本篇文章的目的在于深入了解和分析电池的孔径效率,探究其对电池性能的重要性,并为未来的研究提供展望。

通过对电池孔径效率的研究,我们可以进一步改善电池技术,提高电池能量存储和释放的效率,为可持续能源的发展提供更加可靠和高效的解决方案。

文章结构部分内容如下:1.2 文章结构本文主要围绕电池的孔径效率展开研究,通过以下几个部分来阐述相关内容:第一部分是引言部分,主要包括概述、文章结构和目的。

在概述中,我们将介绍电池的重要性以及其在现代社会中的广泛应用。

然后,对本文的结构进行简要介绍,明确每个部分的内容和目的。

第二部分是正文部分,包括三个主要内容:电池的孔径概念和原理、影响电池孔径效率的因素以及提高电池孔径效率的方法。

在电池的孔径概念和原理部分,我们将详细解释孔径在电池中的定义和作用原理。

然后,在影响电池孔径效率的因素部分,我们将探讨影响孔径效率的各种因素,如材料选择、制备方法等。

最后,在提高电池孔径效率的方法部分,我们将介绍一些可以提高孔径效率的技术和策略。

第三部分是结论部分,分为三个小节:总结电池孔径效率的重要性、对未来电池孔径效率研究的展望和结论。

在总结电池孔径效率的重要性部分,我们将强调孔径效率对电池性能和应用的重要性。

一文全面了解锂电池材料表征技术

表征技术对锂离子电池科学与技术的发展至关重要,锂电池表征内容主要包括化学组成、材料形貌、晶体结构、微观组织、表面结构、输运特性、力学特性、热学特性等。

随着技术的不断发展,要准确和全面的理解电池材料的构效关系,就需要综合运用多种实验技术,如原子力-拉曼光谱联用、原位透射电镜、球差校正扫描透射电镜、中子衍射以及二次离子质谱、比表面积分析等。

一、锂电池结构

锂电池以含锂的化合物作正极材料,如钴酸锂(LiCoO2)、锰酸锂(LiMn2O4)或磷酸铁锂(LiFePO4)、镍锰酸锂(LiNi0.5Mn1.5O4)等二元或三元材料;负极采用锂-碳层间化合物,主要有石墨、软碳、硬碳等;电解质由溶解在有机碳酸盐中的锂盐组成;聚乙烯、聚丙烯微孔膜作为隔膜位于电池内部正负极之间,保证锂离子通过的同时,阻碍电子传输,目前主要有单层PE、单层PP、3层PP/PE/PP复合膜。

图1 锂电池结构组成

二、锂电池材料表征内容

1、锂电池电极材料

锂电池电极材料表征主要包括电极粉体材料的化学组成、粒径、比表面积、振实密度、杂质含量、颗粒形貌等。

以正极材料研究为例,正极材料性质与性能之间可能存在的复杂多对多关系。

电池材料关心的主要性质包括结构方面和动力学方面,均与材料的组成与微结构密切相关,对电池的。

电池膜片的孔隙率在现代社会,随着科技的不断进步,电池变得越来越重要,而电池膜片的孔隙率是非常重要的一个参数。

电池膜片的孔隙率可以提高电池的性能,所以电池膜片的孔隙率是电池应用的一个关键因素。

电池膜片的孔隙率是指电池膜片表面上的孔隙尺寸和总表面积之比。

孔隙可以通过电池膜片的制造过程进行控制,并用来调节电池性能。

膜片内部的孔隙率可以改变电池膜片的透过率,提高电池的性能。

在有机电池中,电池膜片的孔隙率可以降低电池的充放电电阻,提高电池的电容量和能量密度。

为了调节电池膜片的孔隙率,可以使用各种各样的工艺。

例如拉伸法、喷涂法、平板法等。

对于拉伸法而言,首先将膜片拉伸到指定的大小,然后在表面上加工,使得表面凹凸不平,然后将膜片放入堆叠好的模具中,将模具放入熔坯炉中,经过指定时间的加热,最终形成膜片,它具有指定的孔隙率和大小。

在喷涂法中,先在膜片表面涂上多孔纳米膜,然后将膜片放入堆叠好的模具中,再将模具放入熔坯炉中,经过指定时间的加热,最终形成膜片,具有指定的孔隙率和大小。

在平板法中,流动的熔坯注入模具中,然后将模具放入熔坯炉中,经过指定时间的加热,最终形成膜片,具有指定的孔隙率和大小。

电池膜片的孔隙率对电池的性能有着很大的影响,根据不同的电池性能要求,可以选择不同的工艺来调节电池膜片的孔隙率,使得电池更加高效。

此外,孔隙率也可以用来改变电池的结构和外观,以满足客户在使用电池时的要求。

从以上可以看出,电池膜片的孔隙率对电池的性能有着非常重要的影响,如果电池膜片的孔隙率不合适,就会影响电池的性能。

所以,选择合适的膜片材料和工艺来制造电池膜片,进一步提高电池膜片的孔隙率,是制造高性能电池的关键。

因此,从电池膜片的孔隙率、工艺、材料等方面考虑,就能够避免电池膜片孔隙率不合适而影响电池性能的情况,从而让电池能够更好地发挥作用。

总之,电池膜片的孔隙率是非常重要的参数,如果孔隙率不合适,就会严重影响电池的性能。

因此,需要合理选择材料和工艺,确保电池膜片的孔隙率在合理范围内,才能更好地发挥电池的作用。

电池膜片的孔隙率

电池膜片的孔隙率是指电池膜片中活性材料通过水分析或气体

流量分析技术可以测量出来的孔隙率,是电池表面结构和性能的重要指标。

一般来说,电池膜片的孔隙率越高,内外电解质的离子通道数越多,电池的活性物拓宽越多,其传质性能也就越好。

电池膜片的孔隙率通常由电池膜片的厚度决定,电池膜厚度可能不同,但电池膜的孔隙率会随着孔隙率的变化而发生变化。

电池膜的孔隙率一般越高,其传质性能也越好。

然而,如果电池膜的孔隙率过高,电池的抗滤波性能会受到影响,这也是电池膜片孔隙率不能过高的原因之一。

电池膜片的孔隙率与其选用的材料和制作工艺有关。

电池膜片中材料是影响其孔隙率最大的因素,比如纤维素材料,其孔隙率往往比特殊导电膜片要高,所以纤维素材料一般用于电池和电容器中。

而特殊导电膜片一般只用于电池的外膜上,以提高电池的整体性能。

此外,电池膜片的制作工艺也会影响其孔隙率,比如液相沉积法、溅射法和热压法等,不同的制作工艺所得的电池膜片孔隙率也是不同的。

在实际应用中,电池膜片的孔隙率也应根据其应用场合的特定需求进行选择,以保证电池系统性能按预期性能运行。

膜片的孔隙率太高或太低都会影响电池的性能,如果把电池安装在环境严苛的场合中,应选择孔隙率更高的膜片,以保护电池的性能;如果电池浸泡在液体中,则应选择孔隙率更低的膜片,以防止非相关的离子浸入电池内部。

总之,电池膜片的孔隙率是影响电池性能的重要因素,应根据电池膜片的材料和制作工艺以及应用场合的不同而合理选择电池膜片的孔隙率,以保证电池系统性能按预期性能运行。

相关领域:负极、正极、电池隔膜、超级电容器、电池行业、能源行业

现如今,已经有多种不同的技术手段表征诸如比表面积、孔径及密度等电池部件的结构性质。

本文讨论了使用气体吸附法、压汞法和毛细管流动法测试正负极和隔膜材料实例。

1 为什么要测试电池材料的比表面积、孔径、孔容

和密度

电池行业的研发人员一直在寻找最安全有效的电池技术来满足当今和未来世界的能源需求。

为了优化设计,电池研发人员更加需要准确地表征负极、正极和隔膜等电池部件的物理性质。

这些性质包括比表面积、孔径、孔容、孔隙率(开孔率)和密度。

1.1 比表面积

对于正负极以及隔膜材料来说,比表面积是一个重要的特性指标。

比表面积的差异会影响电池的容量、阻抗、充电放电速率等性能。

如果样品比表面积测试结果与预期的比表面积不同,那么可以说明供应商提供的材料纯度或者粒径不符合要求。

通常,使用BET比表面积测量法评估电池部件的比表面积,它可以测试极低比表面积,最低可至0.01 m2/g。

对于BET比表面积的测量,有静态压力法或者动态流动法两种测试方法供选择。

1.2 孔径和孔容

对于电池材料来说,孔径分布也同样重要。

例如,某电极材料的孔径分布发生变化,可能导致材料在实际使用过程中的发生相变或结构变化。

这些测试结果也可用于确定材料的压缩和退火温度与其孔径分布之间的关系。

孔容也是一个重要的性质。

例如,电池隔膜必须有足够的孔容才能容纳足够的电解液。

这样的电池隔膜才有良好的导电性。

通常使用压汞法和气体吸附法测试以上材料性质。

依照材料的孔径范围选取不同的测试方法。

气体吸附法可用于测试微孔材料(d<2 nm)和介孔材料(d:2-50 nm);对于孔径较大的介孔材料(d>5 nm)和大孔材料(d>50 nm)可采用压汞法。

1.2.1 通孔尺寸和渗透性

对于电池隔膜来说,通孔(两端连通的孔)的孔径分布在某些情况下可能比孔径分布更重要。

利用毛细管流动法可以对通孔进行表征,还可以进行渗透性分析来了解孔隙的结构性质。

例如,一个弯曲的孔道有助于将正极材料及负极材料隔开,但也增加了隔膜产生的有效电阻,从而降低了电池效率和寿命。

1.3 密度

由于电池装置的工作空间有限,容量就成为了一个重要的性能指标。

电极材料本身所占的体积以及相应的内部自由空间的大小(通常称为材料的孔隙度),是预测电池性能的必要参数。

在检测电极原材料时,常需要知道该粉末的质量体积比值信息,振实密度分析仪就可以用来提供该信息。

其中的体积包括颗粒内部和颗粒之间的空间。

气体置换法用于测量材料的真实密度或骨架密度,它排除了任何可接触到样品外部的孔隙的影响。

对于规则形状的样品,由于可以测量边长,孔隙率可以直接从气体比重数据中计算出来。

对于粉末或不规则形状的样品,通过气体置换法所测得的体积和密度通常需要与其他技术相结合,比如气体吸附或压汞仪,它们可以提供完整的孔隙体积信息,从而确定材料的孔隙率。

2 应用实例

2.1 正负极材料的比表面积测定

石墨负极和金属氧化物正极材料(LiNiCoMnO2)的比

表面积可使用N2,77k下的BET比表面积进行表征,

其线性范围为P/P0= 0.05-0.3,如图1所示。

计算得出

负极的比表面积为2.5 m2/g,正极的比表面积为1.5

m2/g。

图1 NovaTouch 在N 2(77K )条件下测试的由石墨(负极,上图)和LiNiCoMnO 2(正极,下图)的吸附等温线导出的BET 比表面积图 2.2

隔膜的比表面积和孔径测试

采用压汞法对由聚偏二氟乙烯(PVDF )组成的电池隔膜的孔径和孔容进行表征(如图2)。

压汞仪所得的孔径分布包括了材料中的通孔和盲孔,代表了隔膜内所有大介孔(d :2-50 nm )和大孔(d>50 nm )的分布。

通过结合汞侵入孔隙的体积与氦比重计测量的骨架密度可以获得孔隙信息。

图2 PoreMaster 60测得的PVDF 隔膜的侵入及脱出曲线(上图)及其相应的孔径分布图(下图)

为了确定通孔的孔径分布范围,还使用Porometer 对薄膜进行了测量(图2)。

用压汞法和毛细管流动法孔径测量技术测得的平均孔径均为0.47 µm ,两种方法测试结果相差不大,表明这种薄膜主要由所需的有效通孔组成。

图3 Porometer 3Gzh 测得的PVDF 隔膜的毛细管流动法孔率曲线(上图)和对应的孔径分布图(下图) 2.3

微孔炭负载锂硫电池

气体吸附法不仅可以用来测正负极和隔膜材料,还可以用来表征锂硫电池和其他类型的电池的载体。

如微孔炭载体,当其中的孔足够小(d<1 nm )就可以使用CO 2吸附在273K 下进行测试并计算孔径分布。

图4显示了微孔炭载体上的CO 2(273K )等温线及使用NLDFT 模型分析所得的孔径分布和累积孔隙体积。

在这种特殊的载体中,只有小于1 nm 的孔存在,大多数小于0.6 nm [1]。

因此,只有S 2分子可以被限制在孔隙中,而更大的S 4-8分子则被排除在外。

图4 Autosorb-iQ 测得的锂硫电池的微孔炭载体的CO 2 (273 K

)等温吸附线(左图)和

NLDFT

孔径分布和

累积孔体积曲线(右图)

2.4 超级电容器 诸如石墨烯和氧化石墨烯之类的超级电容器材料也可以使用气体吸附法来表征。

在图5所示的示例中,通过结合N 2(77K )、Ar (87K )和CO 2(273K )吸附来表征剥落的氧化石墨烯,以计算所有的微孔和介孔孔径分布[2]。

在本例中,想要得到完整的孔径分布,必须使用N 2和CO 2,因为材料中既含有小于N 2可进入的孔,也含有大于CO 2可进入的孔。

图5 Autosorb-iQ XR 测得的氧化石墨烯超级电容器的吸附等温线(上图)和对应的孔径分布图(下图) 3

结论

通过结合气体吸附法、压汞法、毛细管流动法和气体置换法可以表征包括负极、正极、隔膜、负载材料和超级电容器在内的电池材料结构。

其中,气体吸附法用于BET 比表面积和微孔、中孔孔径分析;压汞法用于中孔和大孔孔径测定;毛细管流动法用于通孔孔径分布;气体置换法用于密度测定。

了解电池部件的这些重要物理特性有助于研发人员设计和优化未来的电池,并有助于在QA 和QC 要求下验证组成成分。

4 参考文献

1. Xu, Y.; Wen, Y.; Zhu, Y.; Gaskell, K.; Cychosz, K.A.; Eichhorn, B.; Xu, K.; Wang, C. Adv. Funct. Mater. 2015, 25, 4312-4320.

2. Zhu, Y.; Murali, S.; Stoller, M.D.; Ganesh, K.J.; Cai, W.; Ferreira, P.J.; Pirkle, A.; Wallace, R.M.; Cychosz, K.A.; Thommes, M.; Su, D.; Stach, E.A.; Ruoff, R.S. Science 2011, 332, 1537-1541.。