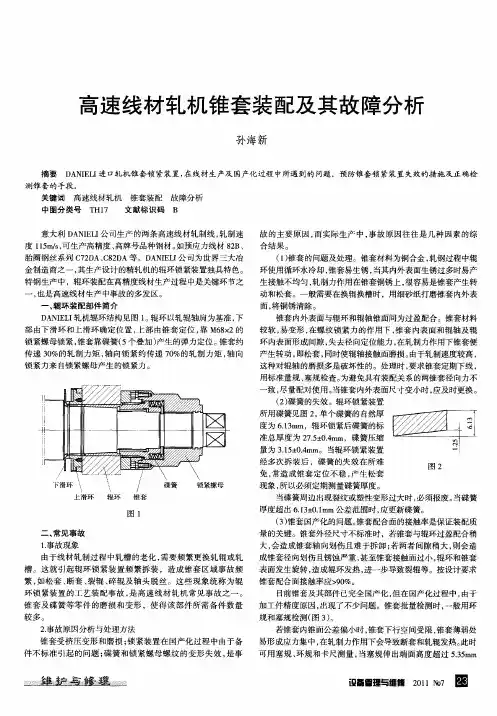

高速线材轧机结构分析研究

- 格式:pdf

- 大小:172.60 KB

- 文档页数:5

高速无扭轧机产线材(盘条)的机械性能与强度分析引言高速无扭轧机是一种先进的轧制设备,广泛应用于金属材料的生产过程中。

本文将针对高速无扭轧机产线材(盘条)展开机械性能与强度分析,并对其特点、作用以及优化措施进行探讨。

一、高速无扭轧机的介绍与特点高速无扭轧机是一种新兴的轧制设备,主要用于生产高强度金属材料或特殊用途材料。

该设备具有以下特点:首先,高速无扭轧机采用无扭转子传递动力,避免了传统轧机中存在的齿轮传动的缺点,从而提高了轧制精度。

其次,高速无扭轧机通过加热处理和冷却处理等工艺,有效控制材料的结构和性能。

最后,高速无扭轧机的轧制速度快,生产效率高,节能环保。

二、高速无扭轧机产线材(盘条)的机械性能分析1. 强度分析高速无扭轧机产线材(盘条)的机械强度是衡量材料强度指标的重要参数之一。

通过对产线材料进行拉伸试验,可以得到材料的屈服强度、抗拉强度和延伸率等参数。

通过对多组试验数据的统计分析,可以得到产线材料的均值和标准差,评估产线材料的机械强度。

2. 特性分析除了强度之外,高速无扭轧机产线材(盘条)的机械特性还包括韧性、硬度、冲击韧性等。

这些特性与材料的微观结构和化学成分密切相关。

通过对产线材料进行金相显微镜观察和扫描电子显微镜观察等分析手段,可以揭示材料的晶粒结构、晶界结构和相组成等信息,从而进一步解释产线材料的机械特性。

三、高速无扭轧机产线材(盘条)的强度分析1. 强度评估高速无扭轧机产线材(盘条)的强度是影响材料可靠性和使用寿命的重要因素。

通过对产线材料进行硬度测试和冲击试验等手段,可以获得材料的硬度值、冲击韧性和断裂韧性等参数,从而进行强度评估。

同时,还可以采用数学模型和有限元分析等方法进行强度计算和预测。

2. 化学成分分析高速无扭轧机产线材(盘条)的化学成分对其强度也有较大影响。

通过对产线材料进行成分分析,可以确定材料中各元素的含量,进而推断材料的机械性能。

常用的化学分析方法包括光谱分析、电子探针分析等。

第一章绪论1.1线材及其生产的基本知识线材按其断面形状属型钢,实际上已成独立钢类。

直径5.5-20mm的热轧圆钢和10mm以下的螺纹钢,通称线材。

线材大多用卷材机卷成盘卷供应,故又称为盘条或盘圆。

目前盘条直径的规格已经扩大至36mm,甚至可达60mm。

但常见的线材产品直径为5~13mm。

全套图纸,加153893706线材一般用普通碳素钢和优质碳素钢制成。

按照钢材分配目录和用途不同,线材包括普通低碳钢热轧圆盘条、优质碳素钢盘条、碳素焊条盘条、调质螺纹盘条、制钢丝绳用盘条、琴钢丝用盘条以及不锈钢盘条等。

线材是用量很大的钢材品种之一。

轧制后可直接用于钢筋凝土的配筋和焊接结构件,也可经再加工使用。

例如,经拉拔成各种规格钢丝,再捻制成钢丝绳、编织成钢丝网和缠绕成型及热处理成弹簧;经热、冷锻打成铆钉和冷锻及滚压成螺栓、螺钉等;经切削成热处理制成机械零件或工具等。

高速线材是指用“高速无扭轧机”轧制的盘条。

轧制速度在80—160米/秒。

每跟重量在1.8—2.5吨,尺寸公差精度高(可达到0.02mm),在轧制过程中可调整工艺参数(特冷扎线上)来保证产品的不同要求。

高线和普线的质量标准都是相同的,只是生产线的不同造成包装外观的差异。

通俗点说就是一捆线材里面只有一个接头,一捆线材是整的,中间没有断开的。

普线的接头有多少个就不一定了,有时候一根就10~20米的样子,不好说有多重!也可以这样理解,普线就是高线的下脚料了,做高线余下的。

高线(高速线材)的特点(1)它的尺寸精度高,椭圆度小。

(2)它采用集散卷风冷却,它成分均匀,机械性能好。

(3)由于采用负公差轧制,它节约了金属,相同重量的高线要比普线长度更长。

(4)每件只有一个头和尾。

(5)高线要比普线一般要贵20~40元/t!1.1.1线材的生产由于线材自身细而长的特点致使其在生产过程中轧制出合乎尺寸精度要求的线材具有一定的难度。

其原因是线材比圆钢细而长,表面积大,温降非常快,在轧制到最后几道工序的时候能保持在热加工温度范围内的时间短,这就很容易造成由于温度急剧下降而超出了允许的温度下线,使整根线材成为废品。

内蒙古科技大学本科生毕业设计说明书题目:高线精轧机设计学生姓名:学号:200540401332专业:机械设计制造及其自动化班级:机2005-3班指导教师:摘要本文是针对高线精轧机的设计。

此轧机是由摩根公司设计制造,这种类型的忆机在国内和国际都是比较先进的。

摩根高速线材轧机已经发展到了第五代了,它在世界上已有180多条生产线,主要是因为它在45º无扭精轧机组和控制冷却工艺上的成功。

随着工业的发展,要求线材盘重大直径公差大,有良好的机械性能。

因此,线材轧机向着高速度、高质量、大盘重、高精度方向发展。

它的主要特点如下:1.以碳化钨辊环代替轧辊,使换辊方便;2.实现了无扭轧制;3.采用组合结构,使轧机结构紧凑。

4.采用小辊径的碳化钨辊环。

关键词:精轧机; 辊环;设计AbstractThe design’s subject is directed for vertical Rolling Mill.At present ,rod mill has made great progress ,Morgrn Rod Mill has go intothe fifth generation . There are more 180 products in the word . Treason whythis kind of high-speed rod mill is developed so quickly is that it has45-no-torsin finish mill and advanced system of cooling .With the developmentof industry, people require string products have more coil weight, bigtolerance in diameter, and perfect mechanical property. Their maincharacters include:1)Replacement of roller wish WC rolling circle, makes it convienientto shift roller.2)Non-twist rolling is realized.3)Adoption of combining structure has the rolling mill more compact.4)The hand stiffness of WC3 has made the diameter of roll decreasegreatly.Keyword : Pre-precision rolling mill; Roll collar; Design目录摘要 (I)Abstract (II)第一章引言 (1)1.1 国内现有生产线装备水平的四个等级 (1)1.2 国内线材轧机的发展 (3)1.3 当前生产中应用的主要技术、新装备 (5)1.4 当前生产中主要纯在的问题 (8)1.5 第四代高线轧机 (9)1.5.1 第四代高线轧机简介 (9)1.5.2 第四代高线轧机改造 (10)1.6 线材轧机的特点、作用及工艺要求 (13)1.7 本文设计的内容、特点 (17)第二章高线精轧机的设计计算 (18)2.1 设计整体方案 (18)2.2 轧机总体布置 (18)2.3 力能参数的计算 (18)2.3.1轧制力的计算 (19)2.3.1.1平均轧制力的计算 (19)2.3.1.2轧制力的计算 (22)2.3.2轧制力矩的计算 (23)2.3.3轧制功率 (25)2.4 主传动系统的设计计算 (25)2.4.1 主电动机的选择与校核 (25)2.4.1.1轧机主电机力矩 (25)2.4.1.2按静负荷选择电动机容量 (28)2.4.1.3电动机的发热校核 (30)2.4.2 齿轮联轴器的选择与计算 (30)2.4.2.1齿式联轴器的选择 (31)2.4.3 锥齿轮的设计与校核 (32)2.4.3.1材料的选用 (32)2.4.3.2按接触疲劳强度设计 (32)2.4.3.3校核齿根弯曲疲劳强度 (33)2.4.3.4弧齿锥齿轮的几何尺寸 (33)2.4.4 齿轮轴的设计计算 (34)2.4.4.1选择齿轮材料及许用应力 (34)2.4.4.2按齿面接触强度设计 (35)2.4.4.3按齿根弯曲强度设计 (36)2.4.4.4几何尺寸计算 (37)2.4.4.5强度校核 (40)2.4.5 轧辊轴的设计计算 (44)2.4.5.1选择轴的材料 (44)2.4.5.2初步估算轴径 (45)2.4.5.3初步选择轴承 (45)2.4.5.4轴上的力弯矩 (45)2.4.5.5轴的强度校核 (52)2.4.6 轴承的选择与计算 (52)2.4.6.1已知参数 (52)2.4.6.2轴承的选择 (52)2.4.6.3轴承的计算 (53)第三章传动箱体的设计 (55)第四章压下系统的设计计算 (57)4.1 主传动系统的设计计算 (57)4.1.1 调下螺栓的设计计算 (57)4.1.1.1确定螺栓直径 (57)4.1.1.2确定螺栓长度 (57)4.1.1.3确定螺栓的螺距 (57)4.1.2 辊缝调节的计算 (57)第五章设备的润滑 (59)结束语 (60)主要参考文献 (62)致谢 (63)第一章引言1.1 国内现有生产线装备水平的四个等级目前,我国正在生产的77条高速线材生产线的装备水平大致可划为四个等级,即具有世界领先水平的生产线,世界二流水平的生产线,一般水平的生产线,较落后水平的生产线。

![高速线材轧机[资料]](https://uimg.taocdn.com/8cf49bb3caaedd3382c4d346.webp)

高速线材轧机[资料]高速线材轧制生产工艺概高速线材轧机的产品线材的定义自20世纪60年代中期高速线材轧机及扎后空冷技术问世以来,随着线材生产技术本身的日趋完善和相关技术的进步,高速线材轧机的产品在品种规格范围,盘重,尺寸精度,表面及内在的质量上比以往的线材轧机产品有长足进步,能更好的满足经济和技术发展的需要。

线材的概念线材是热轧材中断面尺寸最小的一种,由于轧钢厂需要将线材在热状态下圈成盘卷并以此交货故称为盘条。

高速线材的规格规格:高速线材轧机以其合理的孔型系统和高适应性的机电设备及布置方式,使其产品规格范围远比常规线材轧机的大。

一些带有盘条作业线的高速轧机生产直径范围为5.5,60mm线材的用途用途线材不仅用途很广而且用途也很大,它在国民经济各部门占有重要地位。

据有关资料统计,各国线材产量占全部热轧材总量的5.3,~15.3,.美国约占5,,日本约占8,,英国约占9,,法国约占14,,我国约占20,左右。

线材的用途概括起来可分为两大类:一类是线材产品直接被使用,主要用在钢筋混凝土的配筋和焊接结构构件方面,另一类是将线材产品直接被使用,主要用是通过拉拔成为各种钢丝,再经过捻制成钢丝绳,或再经编制成钢丝网;经过热锻或冷锻成铆钉;经过冷锻用滚压成为螺栓,以及经过各种切削加工及用热处理制成机器零件或工具;经过缠绕成型用热处理制成弹簧等等。

高速线材轧机生产工艺特点高速线材轧机的发展是由改造线材轧机的精轧机组和控冷工艺开始的。

高速轧机生产技术成熟以后有广泛的应用于小型和线材轧机的改造,这是因为无扭精轧机组无论是在生产效率上,还是产品质量上都大大优于横列式轧机,即使在较低速度范围内使用也优于横列式轧机。

通常高速线材轧机的工艺特点可以概括为连续、高速、无扭和空冷,其中高速轧制是最主要的工艺特点。

大盘重高精度性能优良则是高速线材轧机的产品特点。

高速度轧制的意义在高速线材轧机的轧制速度取得突破性进站以后,人们仍在追求实现更高的轧制速度。

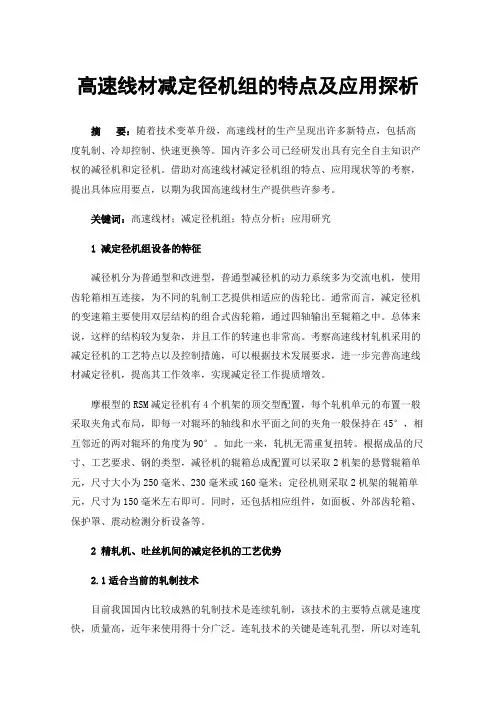

高速线材减定径机组的特点及应用探析摘要:随着技术变革升级,高速线材的生产呈现出许多新特点,包括高度轧制、冷却控制、快速更换等。

国内许多公司已经研发出具有完全自主知识产权的减径机和定径机。

借助对高速线材减定径机组的特点、应用现状等的考察,提出具体应用要点,以期为我国高速线材生产提供些许参考。

关键词:高速线材;减定径机组;特点分析;应用研究1减定径机组设备的特征减径机分为普通型和改进型,普通型减径机的动力系统多为交流电机,使用齿轮箱相互连接,为不同的轧制工艺提供相适应的齿轮比。

通常而言,减定径机的变速箱主要使用双层结构的组合式齿轮箱,通过四轴输出至辊箱之中。

总体来说,这样的结构较为复杂,并且工作的转速也非常高。

考察高速线材轧机采用的减定径机的工艺特点以及控制措施,可以根据技术发展要求,进一步完善高速线材减定径机,提高其工作效率,实现减定径工作提质增效。

摩根型的RSM减定径机有4个机架的顶交型配置,每个轧机单元的布置一般采取夹角式布局,即每一对辊环的轴线和水平面之间的夹角一般保持在45°,相互邻近的两对辊环的角度为90°。

如此一来,轧机无需重复扭转。

根据成品的尺寸、工艺要求、钢的类型,减径机的辊箱总成配置可以采取2机架的悬臂辊箱单元,尺寸大小为250毫米、230毫米或160毫米;定径机则采取2机架的辊箱单元,尺寸为150毫米左右即可。

同时,还包括相应组件,如面板、外部齿轮箱、保护罩、震动检测分析设备等。

2精轧机、吐丝机间的减定径机的工艺优势2.1适合当前的轧制技术目前我国国内比较成熟的轧制技术是连续轧制,该技术的主要特点就是速度快,质量高,近年来使用得十分广泛。

连轧技术的关键是连轧孔型,所以对连轧技术的研究离不开孔型设计。

减定径机组可以实现单一孔型向多元自由孔型的转变,自由孔型也即同一个孔型轧制系统能够通过对辊缝的调整从而实现较大范围内生产任意规格的具有较高精度的产品,这简化了轧制工艺,并且通过减少换辊时间实现轧机效率的提升,进而大幅提高了高速线材生产的灵活性和适应性。

高速无扭轧机产线材(盘条)的科技创新与产业链升级研究一、引言高速无扭轧机是目前金属加工行业中应用广泛的一种先进的金属加工设备。

它主要用于轧制产线材(盘条),在生产过程中具有高效、高精度、低损耗的特点。

本文旨在研究高速无扭轧机在产线材(盘条)生产中的科技创新和产业链升级,探讨其对产业发展的影响。

二、高速无扭轧机的科技创新1. 自动化控制技术的应用高速无扭轧机采用先进的自动化控制技术,能够实现对生产过程的精确控制。

通过传感器和控制系统的配合,能够实时监测轧制过程中的温度、压力和拉力等参数,从而调整工作条件,保证产品质量和生产效率。

2. 精密传动系统的改进高速无扭轧机采用了精密的传动系统,通过对辊子、轧件和辊座之间的合理配合和高精度传动装置的应用,实现了高速稳定的轧制过程。

同时,为了降低能耗和提高耐磨性,改进的传动系统还采用了先进的材料和润滑方式。

3. 新材料和加工工艺的应用为了提高产品质量和增加产能,高速无扭轧机引入了新的材料和加工工艺。

这些新材料具有更高的强度和耐磨性,能够提高产品的抗拉强度和延展性。

而新的加工工艺则能够在轧制过程中减少材料的变形和损耗,提高产品的精度和表面质量。

三、高速无扭轧机对产业链的升级影响1. 提高生产效率和降低成本高速无扭轧机的引入使得轧制过程更加高效和精确,提高了生产效率和产品质量。

同时,由于采用了自动化控制技术和新材料,减少了人工操作和能源消耗,降低了生产成本。

这对整个产业链来说,都有着非常积极的影响。

2. 推动上下游产业的发展高速无扭轧机的应用不仅提高了自身产能,还带动了上下游产业的发展。

例如,轧制产线材所需的原材料的供应和再加工需求都得到了增加,提高了材料供应商和下游产品加工商的市场机会。

同时,高速无扭轧机的产品也被广泛应用于交通运输、建筑等行业,为相关产业链的发展提供了稳定的支撑。

3. 提高行业竞争力和技术地位高速无扭轧机作为一种先进的金属加工设备,其广泛应用和先进技术的采用使得相关企业在行业中具有较高的竞争力和技术地位。

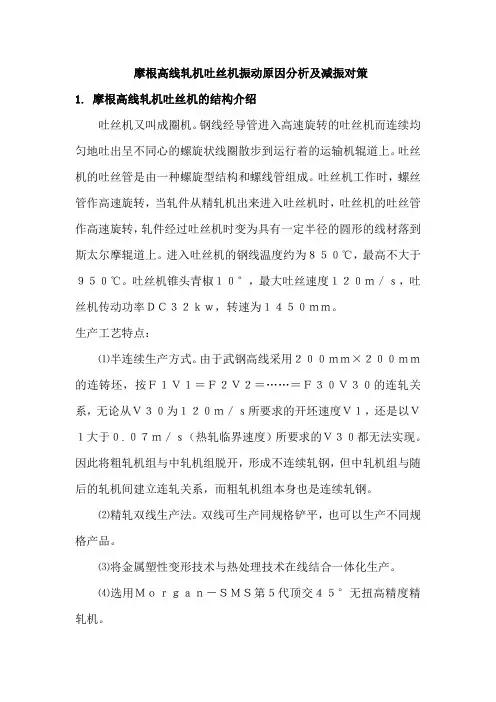

摩根高线轧机吐丝机振动原因分析及减振对策1.摩根高线轧机吐丝机的结构介绍吐丝机又叫成圈机。

钢线经导管进入高速旋转的吐丝机而连续均匀地吐出呈不同心的螺旋状线圈散步到运行着的运输机辊道上。

吐丝机的吐丝管是由一种螺旋型结构和螺线管组成。

吐丝机工作时,螺丝管作高速旋转,当轧件从精轧机出来进入吐丝机时,吐丝机的吐丝管作高速旋转,轧件经过吐丝机时变为具有一定半径的圆形的线材落到斯太尔摩辊道上。

进入吐丝机的钢线温度约为850℃,最高不大于950℃。

吐丝机锥头青椒10°,最大吐丝速度120m/s,吐丝机传动功率DC32kw,转速为1450mm。

生产工艺特点:⑴半连续生产方式。

由于武钢高线采用200mm×200mm的连铸坯,按F1V1=F2V2=……=F30V30的连轧关系,无论从V30为120m/s所要求的开坯速度V1,还是以V1大于0.07m/s(热轧临界速度)所要求的V30都无法实现。

因此将粗轧机组与中轧机组脱开,形成不连续轧钢,但中轧机组与随后的轧机间建立连轧关系,而粗轧机组本身也是连续轧钢。

⑵精轧双线生产法。

双线可生产同规格铲平,也可以生产不同规格产品。

⑶将金属塑性变形技术与热处理技术在线结合一体化生产。

⑷选用Morgan-SMS第5代顶交45°无扭高精度精轧机。

⑸在线设置飞剪多。

⑹控孔控冷装备技术完善,不仅产品精度高,光洁度高,性能好且质量均匀稳定。

⑺全作业线检测,自动化装备水平高。

2.问题的提出随着高速线材生产终轧速度的提高, 吐丝机的工作速度也要求相应提高。

由于动平衡不当,高速吐丝机出现了大振动高噪声的现象。

从包钢摩根吐丝机的生产实际看, 吐丝机的振动问题已成为限制其产量进一步提高的瓶颈。

为了提高吐丝机的运转速度, 减小振动、噪声, 有必要对产生振动的原因进行全面分析, 以便对症下药, 找到减振的途径。

3.吐丝机的动力学模型及其运动规律根据摩根公司吐丝机的结构和工作特点,该吐丝机可简化为如图1所示的数学模型。

高速无扭轧机产线材(盘条)在建筑行业中的应用研究在建筑行业中,钢材是一种不可或缺的材料,广泛应用于桥梁、高层建筑、道路等结构工程中。

高速无扭轧机产线材(盘条)作为一种新型钢材加工设备,具有高效、节能、环保等优点,因此在建筑行业中的应用越来越广泛。

一、高速无扭轧机产线材(盘条)的基本原理和特点高速无扭轧机产线材(盘条)是一种采用无扭杆无阻力连续轧制的新型钢材加工设备。

其基本原理是通过两辊式轧机将钢坯连续轧制成型,形成无扭、无螺纹的盘条。

这种加工方式相比传统的扭杆方式具有以下特点:1. 高效:采用连续轧制方式,相对于传统扭杆方式,生产效率更高,能够实现高速生产,大大提高了工作效率。

2. 节能:无扭杆连续轧制方式减少了摩擦阻力,降低了能耗。

同时,高速无扭轧机产线材(盘条)采用封闭式制冷系统,可降低轧机温度,进一步节能。

3. 环保:由于无扭杆方式使用的是连续轧制技术,降低了金属碎屑的产生,减少了污染物的排放,符合环保要求。

4. 优质:高速无扭轧机产线材(盘条)生产的钢材表面光洁度高,尺寸精确度高,质量稳定可靠,能够满足建筑项目对钢材的严格要求。

二、高速无扭轧机产线材(盘条)在建筑行业中的应用1. 桥梁工程:在桥梁工程中,高速无扭轧机产线材(盘条)可以用于制作梁柱、横梁等承重结构。

其高精度和高强度的特点使得桥梁结构更加稳定和可靠。

同时,高速无扭轧机产线材(盘条)生产的钢材具有良好的韧性和抗震性能,能够有效提高桥梁的抗震性能。

2. 高层建筑:在高层建筑的结构中,高速无扭轧机产线材(盘条)可以用于制作柱子、楼梯扶手、承重梁等部件。

其高精度和高强度的特点使得建筑物的结构更加稳定和安全。

3. 道路工程:在道路工程中,高速无扭轧机产线材(盘条)可以用于制作道路护栏、隔离墩等部件。

其高强度和耐腐蚀性能使得道路设施更加耐用,能够有效提高道路工程的安全性和可靠性。

4. 壳体结构:高速无扭轧机产线材(盘条)也可以用于制作建筑物的外墙和屋顶结构。

对高速线材生产中控轧控冷的分析摘要:线材在轻重工业产业中占有重要的地位,高速线材是轧钢中的一类,对高速线材的生产设备及生产工艺进行研究和设计,对现代钢铁工业的发展和需求有着战略性意义。

关键词:高速线材;加热温度;控轧控冷;我国新型工业化的发展,钢铁材料产业充当着非常重要的地位,线材生产是钢铁轧制生产的一项重要内容,线材产品的质量和性能与其生产设备和生产工艺有着密切的关系,其中控制轧制和控制冷却技术对高速线材生产有着较大的影响。

轧机的设备组成不同,生产工艺的不同,其产出的线材性能也就不同。

一、控轧控冷技术的研究现状我国在线材生产过程中,控轧控冷技术有着非常重要的作用,钢材强度、韧度等性能是通过添加一些添加剂在一定温度下控制得到的。

将钢材中奥氏体向铁素体发生转变,使钢材的组织发生大规模的相变,从而使强度发生大幅度的变化。

而控制轧制就是通过控制热轧钢材时的温度和压力等条件达到最佳值,从而热轧钢材省略热处理的过程并且能达到与正火相同的组织结构。

因此轧制钢材可以通过强化压下和控制冷却等技术来提高钢材的性能,达到或超过有热处理钢材的性能。

控制冷却就是指在控制轧制后,为了弥补单一控制技术不能使相变组织细微化的不足,在奥氏体向铁素体相变的温度区域进行某种程度快速冷却,以此获得更高的强度。

为了获得所需要的组织和性能,可以利用控制轧制过程中线材热轧后的余热,用一定的生产工艺控制线材的冷却速度。

我国的轧制工艺有很大进步和发展,但是高速线材生产中控轧控冷技术的改进、完善、提高、更专业提出了更高的要求。

当今的高线厂生产中设备及工艺存在着很多问题,钢材的产量低,钢材性能差,合格率不到95%。

二、控制轧制控制轧制广义地解释为从轧前的加热到最终轧制道次为止的整个轧制过程的控制,即通过全部热轧条件的最优化,人为地调整奥氏体的状态,使其在后续的冷却过程中相变为期望的细晶组织,以得到良好的强度和韧性的加工过程,其操作如图1所示。

图1各种轧制程序的模式线材的控制轧制可以减少脱碳,控制晶粒尺寸,改善钢的冷变形性能,控制抗拉强度及显微组织,取消热处理,减少氧化铁皮。

高速无扭轧机产线材(盘条)的加工工艺与形状控制技术研究摘要:高速无扭轧机产线材(盘条)的加工工艺与形状控制技术是当前钢铁加工行业中具有重要意义的研究课题之一。

随着钢铁产业的快速发展,对于生产高质量钢材的需求越来越高,同时市场对于形状控制的精度和稳定性也提出了更高的要求。

本文旨在探讨高速无扭轧机产线材在加工过程中的工艺参数和形状控制技术的研究进展,以期为钢铁行业提供技术支持和指导。

一、引言高速无扭轧机产线材(盘条)的加工工艺与形状控制技术是钢铁行业中的核心技术之一。

随着钢铁产业的转型升级,传统的轧机已无法满足市场对高质量、高精度钢材的需求。

高速无扭轧机以其独特的工作原理和加工技术成为了钢铁行业的新宠,然而其加工工艺与形状控制技术还存在一些问题和挑战,需要进一步的研究和改进。

二、高速无扭轧机的工艺参数研究高速无扭轧机的工艺参数对材料的加工效果、产品质量以及设备的稳定性和寿命都有着重要的影响。

针对高速无扭轧机产线材(盘条),需要对以下几个工艺参数进行研究。

1. 轧辊的设计与选择:轧辊是高速无扭轧机的关键组成部分,其设计与选择直接影响材料的形状控制和表面质量。

合理的轧辊工作半径、工作角度和曲线形状的选择,能够有效地改善产线材的形状和表面质量。

2. 轧制力的控制:高速无扭轧机产线材的轧制力是影响材料形状和尺寸控制的重要因素。

通过合理控制轧制力的大小和分布,可以实现材料的精确减径和形状控制。

目前,常用的方法有液压控制、电动机控制和控制压辊等。

3. 冷却方式和参数:冷却是高速无扭轧机产线材加工中至关重要的一环,直接影响材料的结构和性能。

选择合适的冷却方式和冷却参数可以有效控制材料的硬度、强度和韧性等。

三、高速无扭轧机的形状控制技术研究形状控制是高速无扭轧机产线材加工过程中的关键环节,对于产品质量和市场竞争力具有重要影响。

为了实现高精度和稳定的形状控制,需要研究以下几个关键技术。

1. 液压循环控制技术:通过控制液压系统的压力、流量和液体的动态分配,实现轧制力和轧辊的形状控制。

高速线材轧机控制系统控制要点分析何小书(北京二十一世纪科技发展有限公司100096)高速线材轧机控制系统控制要点分析何小书(北京二十一世纪科技发展有限公司100096)[摘要]本文探讨了高速线材轧机自动控制系统的组成架构和控制要点,通过实际项目应用分析和工艺数据统计获得的数据印证了理论分析的正确性。

[关键词]:金属秒流量控制、动态速降和负载分配控制、旋转飞剪控制、十二脉冲串联调速系统、工业现场总线应用、物料跟踪和数据监控引言:2006年11月,我公司与伊朗纳坦兹钢铁公司签订了该厂RM3高速线材热轧机组自动控制系统项目改造合同。

我公司为其提供全线电气控制系统全部控制柜、操作台、PLC系统和上位监控系统。

该项目从设计制造到调试验收历时四年,通过项目工作积累了大量宝贵经验和详尽数据。

在此,我将对项目中的控制要点逐一分析,并提出相关的控制观念。

高速线材轧机机组的组成架构和控制流程如下:1、冷态钢坯推入步进式加热炉,在炉内充分加热,温度升至摄氏900~1050度并推入粗轧机入口辊道;2、钢坯由导卫装置导入粗轧机,经8机架粗轧机轧制后切头尾进入中轧机;3、钢坯经中轧机8架轧制后由导卫装置导入1#或2#线中精轧机,期间为消除机组间张力推出1号活套;4、钢坯经中精轧机轧制后经2#活套进入终轧机;5、终轧机轧制完成后经水冷却线进入吐丝机,吐出成品盘条,经风冷辊道进入成品储运系统;6、盘条经成品储运系统进入打包机,经打包和成品标识形成最终成品并进入成品库。

高速线材轧机电气控制系统根据功能划分包括以下几部分:直流调速电机控制系统、交流调速电机控制系统、辅助电机控制系统、PLC 控制系统、人机操作界面、上位监控系统、远程维护系统。

根据区域划分可分为粗中轧段、精轧吐丝段、成品储运和打包段、液压/润滑/水处理辅助段。

总控制柜多达80余面,操作台箱30余台,全部设计图纸超过3000张。

为保证控制实时性和规模可控性,将全线设备按区域划分三组,即粗中轧段、精轧吐丝段、成品储运和打包段,将液压/润滑/水处理部分根据区域划入上述三段。

高速无扭轧机产线材(盘条)的核心技术研发与创新实践引言:高速无扭轧机产线材(盘条)作为金属加工领域的重要工艺装备之一,其核心技术的研发和创新实践对于提高生产效率、提升产品质量具有重要意义。

本文将从核心技术研发和创新实践两个方面来探讨高速无扭轧机产线材(盘条)的发展现状、面临的挑战以及应对之策。

一、高速无扭轧机产线材(盘条)的发展现状高速无扭轧机产线材(盘条)是指通过无扭活套的作用使金属材料在轧机辊系中均匀流动,从而获得具有一定形状和尺寸的连续金属线材产品。

该技术在金属加工领域得到广泛应用,特别是在钢铁、有色金属等行业中。

目前,高速无扭轧机产线材(盘条)技术已经取得了较大的发展,但在核心技术研发和创新实践方面仍面临一些挑战。

二、高速无扭轧机产线材(盘条)的核心技术研发1. 轧机辊系技术轧机辊系是高速无扭轧机产线材(盘条)的核心部件之一,其设计和制造对于产品的质量和性能至关重要。

因此,开展轧机辊系技术研发是提高生产效率、降低成本的关键。

例如,采用优质合金材料制造辊系,通过优化轧辊形状和尺寸,改善轧制工艺流程,可以提高产品的强度、表面质量和尺寸精度。

2. 温度控制技术高速无扭轧机产线材(盘条)的温度控制对于保证产品质量具有关键作用。

通过在线测温技术和先进的温度控制系统,可以实时监测和调节轧制过程中的温度变化,有效控制金属的晶粒尺寸和组织结构,从而提高产品的强度和塑性。

3. 超声波在线检测技术高速无扭轧机产线材(盘条)产品的表面和内部存在一定的缺陷和变形,因此,发展超声波在线检测技术可以有效识别和定位这些问题,及时采取措施进行修复和调整。

通过引入先进的超声波探头和信号处理算法,可以实现高速、高精度的无损检测,提高产品的质量和可靠性。

三、高速无扭轧机产线材(盘条)的创新实践1. 材料创新高速无扭轧机产线材(盘条)的品种多样化和规格要求的提高,对材料的性能提出了更高的要求。

因此,开展新型材料的研发和应用具有重要意义。