棒材3#飞剪剪切控制及改进措施

- 格式:doc

- 大小:154.00 KB

- 文档页数:22

304不锈钢棒材是一种常用的不锈钢材料,它具有良好的耐腐蚀性、耐高温性、耐磨损性等优良性能,在工业领域得到广泛应用。

下面我们来介绍一下304不锈钢棒材的标准。

1. 304不锈钢棒材的化学成分要求

304不锈钢棒材的化学成分要求比较严格,其中碳含量不能超过0.08%,铬含量在18%~20%之间,镍含量在8%~11%之间,硫含量不能超过0.03%,磷含量不能超过0.045%,同时还要求钼、钛、铌等元素的含量不能超过一定范围。

2. 304不锈钢棒材的外观和尺寸要求

根据国家标准GB/T 1220-2007《不锈钢棒材》的规定,304不锈钢棒材的外观应平整光滑,无裂纹、缺陷、气泡等缺陷,表面不得有明显划痕,同时还要求尺寸精度要达到一定的标准。

3. 304不锈钢棒材的机械性能要求

304不锈钢棒材的机械性能要求也比较高,其中抗拉强度要求在520MPa以上,屈服强度要求在205MPa以上,延伸率要求在40%以上,硬度要求在187HBW以下,冲击韧性要求在35J/cm²以上。

4. 304不锈钢棒材的用途

由于304不锈钢棒材具有优良的耐腐蚀性、耐高温性、耐磨损性等性能,因此广泛应用于化工、制药、食品加工、航空航天、汽车制造等领域。

总之,304不锈钢棒材是一种重要的不锈钢材料,其标准包括化学成分、外观和尺寸、机械性能等方面。

了解这些标准对于正确选择和使用304不锈钢棒材具有重要意义。

棒材生产工艺流程

《棒材生产工艺流程》

棒材生产是一项复杂的工艺流程,包括原材料准备、锻造成型、热处理和表面处理等多个环节。

以下是典型的棒材生产工艺流程:

1. 原材料准备

棒材的原材料通常是金属材料,如钢、铜、铝等。

首先需要将原材料切割成适当的长度,然后进行加热处理,以确保材料的塑性和可锻性。

2. 锻造成型

在加热处理后,将原材料送入冲压机或锻造机进行成型。

通过锻造,原材料会逐渐变形成为所需的形状和尺寸,并去除材料表面的不良。

3. 热处理

锻造成形后的棒材需要进行热处理。

这一步骤是为了改善棒材的力学性能,包括硬度、韧性、强度等,以满足不同工程的要求。

4. 表面处理

最后一步是对棒材进行表面处理,包括酸洗、抛光、镀层等,以提高棒材的表面质量和耐蚀性。

总的来说,棒材生产工艺流程是一个繁复的过程,需要经过多

个环节的加工和处理,才能生产出高质量的棒材产品。

这一过程需要精密的设备和严格的工艺控制,以确保产品质量和工艺稳定性。

常用不锈钢棒材规格不锈钢棒材是一种常用的金属材料,广泛应用于建筑、制造业、化工等领域。

不同的应用场景和要求需要选择不同规格的不锈钢棒材。

下面介绍一些常用的不锈钢棒材规格。

1. 直径为2mm-200mm的不锈钢棒材直径为2mm-200mm的不锈钢棒材是最常见的规格之一。

这种规格的不锈钢棒材通常用于制造机械零件、轴承、螺栓等。

其中,直径较小的不锈钢棒材常用于精密仪器制造,而直径较大的不锈钢棒材则用于重型机械设备和结构件制造。

2. 直径为6mm-100mm的不锈钢棒材直径为6mm-100mm的不锈钢棒材通常用于制造螺栓、螺母、紧固件等连接件。

这种规格的不锈钢棒材具有较高的强度和硬度,可以满足连接件对强度和耐腐蚀性的要求。

3. 直径为10mm-300mm的不锈钢棒材直径为10mm-300mm的不锈钢棒材主要用于制造大型机械设备、化工容器等。

这种规格的不锈钢棒材具有较高的承载能力和耐腐蚀性,能够满足大型设备对强度和稳定性的要求。

4. 方形不锈钢棒材除了圆形截面的不锈钢棒材,还有方形截面的不锈钢棒材。

方形不锈钢棒材具有较高的强度和刚性,常用于制造机械零件、工艺装备等。

5. 其他不锈钢棒材规格除了上述常见的规格外,根据实际需求,还可以定制其他特殊规格的不锈钢棒材。

例如,直径小于2mm的超细不锈钢棒材常用于电子零件制造;直径大于300mm的巨型不锈钢棒材用于特殊设备制造等。

总结:不锈钢棒材的规格多样,根据不同的应用场景和需求,选择合适的规格对于产品的性能和质量至关重要。

通过选择合适的不锈钢棒材规格,可以保证产品的强度、耐腐蚀性和稳定性,提高产品的使用寿命和可靠性。

因此,在选购不锈钢棒材时,应根据具体需求综合考虑材料的强度、耐腐蚀性、成本等因素,选择最合适的规格。

陕钢龙钢公司轧钢厂棒材3号飞剪技术攻关浅析发表时间:2019-08-01T10:44:01.030Z 来源:《基层建设》2019年第9期作者:韩建安杨军涛奚建军[导读] 摘要:随着国务院《打赢蓝天保卫战三年行动计划》文件的印发,钢铁企业环保考验更加严峻,加之线棒材新国标将在2018年11月施行,如何减少切损率,提高成材率,对生产指标进行优化、提升产品质量就显得尤为重要,龙钢公司轧钢厂针对这一情况,组织成立技术攻关小组,对3号飞剪进行技术攻关,生产指标以及产品质量得到明显提升。

陕西龙门钢铁有限责任公司轧钢厂陕西韩城 715405摘要:随着国务院《打赢蓝天保卫战三年行动计划》文件的印发,钢铁企业环保考验更加严峻,加之线棒材新国标将在2018年11月施行,如何减少切损率,提高成材率,对生产指标进行优化、提升产品质量就显得尤为重要,龙钢公司轧钢厂针对这一情况,组织成立技术攻关小组,对3号飞剪进行技术攻关,生产指标以及产品质量得到明显提升。

关键词:轧钢厂;飞剪;技术攻关引言:飞剪是一种能快速切断铁板、棒材的加工设备,是钢铁企业用来对金属坯料进行剪切加工的重要设备,其性能的优劣将直接影响轧制生产线的生产效率,轧钢厂想要提高生产效率,可通过提高轧制速度或者增加切分获得,所以轧钢厂在日常生产经营过程中,对飞剪的技术攻关就显得尤为重要,其可以提高产品质量,增加经济效率。

1轧钢厂工艺流程简介1.1龙钢公司轧钢厂简介龙钢公司轧钢厂始建于2010年元月,历经九年的不断创业和建设,目前拥有四条生产线:一条年产120万吨Ф16~Ф50mm光面圆钢和Ф12~Ф40mm螺纹钢筋的棒材生产线;一条年产100万吨Ф5.5~Ф16mm光面盘条和Ф6~Ф10mm带肋钢筋盘条双高线生产线;两条年产120万吨Φ12~Φ22mm螺纹钢筋和Φ16~40mm圆钢的抗震钢筋生产线,总产能达到460万吨。

建厂以来,轧钢厂始终贯彻“管理不带非定尺,执行不搞负偏差”的管理理念,大力实施“科技兴企”战略,不断提升生产经营工作,主要产品有碳素结构钢、低合金钢等优质钢筋,同时具备生产焊条钢、弹簧钢、冷镦钢、锚杆钢等高附加值钢的能力,为公司实现低成本战略,拓宽市场提供更大的发展空间。

hpb58-3铜棒标准导言:HPB58-3铜棒是一种具有良好耐热性能和机械性能的合金材料,广泛应用于机械制造、汽车制造、航空、化工等领域。

本文将详细介绍HPB58-3铜棒的标准,包括化学成分、物理性能、机械性能、加工工艺等方面。

一、化学成分HPB58-3铜棒的化学成分应符合以下要求:铜(Cu):余量铅(Pb):0.9~1.3%锌(Zn):余量锡(Sn):适量杂质(总计):≤0.3%其他:≤0.15%二、物理性能1.密度:HPB58-3铜棒的密度约为8.45g/cm³,为常见材料中的较高值。

2.熔点:HPB58-3铜棒的熔点约为1083℃,属于较低的熔点材料。

3.热导率:HPB58-3铜棒的热导率较高,约为390W/(m·K),具有良好的导热性能。

4.线膨胀系数:HPB58-3铜棒的线膨胀系数约为16.2×10-6/℃,在温度变化时有良好的稳定性。

三、机械性能1.抗拉强度:HPB58-3铜棒的抗拉强度为≥585MPa,在铜合金中属于较高值,具有较好的强度。

2.屈服强度:HPB58-3铜棒的屈服强度为≥285MPa,表明该材料在受力下具有良好的表现。

3.延伸率:HPB58-3铜棒的延伸率为≥30%,表示该材料具有较好的延展性能。

4.断裂韧性:HPB58-3铜棒的断裂韧性较好,不易发生断裂,具有一定的韧性。

四、加工工艺HPB58-3铜棒可以通过多种方法进行加工,如铣削、车削、钻孔、铆接等。

由于其良好的可加工性能,可以满足不同领域的要求。

1.热加工性:HPB58-3铜棒具有较好的热加工性,可以通过热轧、热挤压等方法进行加工,适用于加工成板材、管材等形状。

2.冷加工性:HPB58-3铜棒的冷加工性也较好,可以通过冷拔、冷轧等方法进行加工,适用于加工成线材、棒材等形状。

总结:HPB58-3铜棒是一种具有良好耐热性能和机械性能的合金材料,广泛应用于机械制造、汽车制造、航空、化工等领域。

F53棒材执行标准

本标准规定了F53棒材的化学成分、力学性能、热处理工艺、表面质量、尺寸及允许偏差、试验方法、检验规则、包装、标志和运输等方面的要求。

1.化学成分

F53棒材的化学成分应符合表1的规定。

表1 F53棒材化学成分(%)

元素 | C | Si | Mn | P | S | N | Cr | Ni | Mo | Ti

含量 | ≤0.03 | ≤0.70 | ≤1.60 | ≤0.025 | ≤0.010 | ≤0.10 | 17.00-19.00 | 8.00-11.00 | 2.50-3.50 | ≤0.20

2.力学性能

F53棒材的力学性能应符合表2的规定。

表2 F53棒材力学性能

拉伸强度(MPa)| 屈服强度(MPa)| 延伸率(%)| V型缺口冲击功(J)

室温≥690 ≥415 ≥18 ≥65

高温≥640 ≥390 ≥18 ≥65

3.热处理工艺

F53棒材的热处理工艺包括奥氏体化温度、保温时间、冷却方式等,具体工艺参数应符合制造商的规定。

4.表面质量

F53棒材的表面质量应符合以下要求:

(1)表面不得有裂纹、折叠、气泡、夹渣等缺陷;

(2)表面粗糙度应符合相关标准要求;

(3)表面清洁度应符合相关标准要求。

5.尺寸及允许偏差

F53棒材的尺寸及允许偏差应符合相关标准要求。

6.试验方法

F53棒材的试验方法应符合相关标准要求。

7.检验规则

F53棒材的检验规则应符合相关标准要求。

8.包装、标志和运输

F53棒材的包装、标志和运输应符合相关标准要求。

astm b348 gr5棒材细分标准

ASTM B348是美国材料和试验协会(ASTM International)发布的一个标准,涵盖了钛和钛合金的棒材(bar)产品。

其中,Gr5是指一种特定的钛合金,也被称为Ti-6Al-4V,包含6%的铝和4%的钒。

ASTM B348 Gr5 标准细分了不同形式的钛合金棒材,包括各种尺寸和加工状态。

以下是一些可能涵盖的方面:

1.尺寸和形状:标准可能规定了不同直径和长度的棒材的尺寸范

围,以及可能的形状,如圆形、方形等。

2.化学成分:标准可能规定了Gr5钛合金的化学成分要求,确保

其符合特定合金元素的含量标准。

3.机械性能:标准通常包括了棒材在不同加工状态下的机械性能

要求,例如抗拉强度、屈服强度、延伸率等。

4.加工状态:标准可能涵盖了各种加工状态,如退火、热处理等,

对于不同加工状态下的性能要求可能有所不同。

5.检验和测试:标准通常规定了对Gr5钛合金棒材进行检验和测

试的方法,确保其质量和符合标准要求。

具体的细节应该参考ASTM B348标准的最新版本,因为标准可能会进行修订和更新。

如果您有特定的要求或需要详细的信息,建议查阅最新版本的ASTM B348标准文档或咨询相关的材料专业人士。

303棒材标准

303棒材标准包括以下方面:

1. 化学成分:303棒材的化学成分应符合以下标准:碳(C)≤,磷(P)≤,锰(Mn)≤,硫(S)≥,铬(Cr),镍(Ni),钼(Mo)≤。

2. 机械性能:303棒材的抗拉强度σb(MPa)≥520,条件屈服强度σ(MPa)≥205,伸长率δ5(%)≥40,断面收缩率ψ(%)≥50。

3. 硬度:303棒材的标准硬度在HRB 90-100之间,HRC 20-25之间。

4. 尺寸:303棒材的尺寸通常为直径6-50mm的圆棒、六角棒、方棒、扁棒、实心棒等。

需要注意的是,具体的标准可能会根据不同的生产厂家、国家和地区有所差异。

在使用或采购303棒材时,应了解所采购的产品是否符合自己的要求,以及具体用途。

同时,为确保产品的质量,建议选择正规的生产厂家和渠道购买。

棒材3#飞剪剪切控制及改进措施棒材3#飞剪剪切控制及改进措施摘要:棒材⽣产在穿⽔轧制过中,因信号检测系统不能正常⼯作,引起3#飞剪误动作或者不动作,不能满⾜⽣产设备的控制要求,基于此对3#飞剪的剪切控制原理进⾏介绍,并分析影响飞剪剪切精度及稳定性的原因以及总结改进⽅法。

经过实际应⽤和不断改进,现在3#飞剪已经达到⼯作稳定、剪切精度⾼、便于维护、能获得较⼤的产品收得率。

关键词:3#飞剪热⾦属检测器脉冲编码器光幕改进⼀、前⾔棒线⼚第⼀作业区轧制⽣产线由18台轧机和3套飞剪组成。

1#飞剪是起停式曲柄剪,位于6#轧机后,⽤于粗轧坯的切头和事故碎断;2#飞剪是起停式回转剪,位于12#轧机后,⽤于中轧切头和切尾;3#飞剪是起停式倍尺飞剪,⽤于棒材产品的倍尺分断,是棒材⽣产线的咽喉,与棒材⽣产⼯艺结合⾮常紧密,其性能是否优良,运⾏是否可靠对整个⽣产线的作业率和产品收得率有着⾄关重要的影响。

棒线⼚在投产后为了适应市场需求,⼤批量⽣产Ⅲ级热轧带肋钢筋,在⼯艺上采⽤了穿⽔轧制等棒材⽣产的新技术。

轧制⼯艺改为穿⽔轧制后,轧件的表⾯温度由原来的1000℃左右降低⾄300℃左右;⽽且在穿⽔轧制中,易产⽣⼤量的⽔蒸汽,这些因素容易造成3#飞剪信号采集出错,造成3#飞剪误动作或者不动作。

3#飞剪动作的正常与否直接影响下游设备的动作。

出现异常时会引起堆钢以及造成设备损坏,造成停车,加⼤精整⼯⼈的劳动强度,直接影响了⽣产作业率和产品成材率等经济指标。

基于上述原因对其做出相应的改进和完善,抑制了外界环境因素所造成不利的影响,保证了正常剪切并且提⾼了剪切精度,达到了预期⽬的。

⼆、3#飞剪控制系统1、硬件配置电机:采⽤了低惯量他励电动机,型号为ZTFS-315-42,额定功率为280KW,额定电枢电压为440V,额定电枢电流为704A,额定转速为650r/min,励磁电压为220V,励磁电流为24A。

主传动:美国GE公司全数字直流调速装置6KDV31350Q4F40D3型。

棒材3#飞剪剪切控制及改进措施摘要:棒材生产在穿水轧制过中,因信号检测系统不能正常工作,引起3#飞剪误动作或者不动作,不能满足生产设备的控制要求,基于此对3#飞剪的剪切控制原理进行介绍,并分析影响飞剪剪切精度及稳定性的原因以及总结改进方法。

经过实际应用和不断改进,现在3#飞剪已经达到工作稳定、剪切精度高、便于维护、能获得较大的产品收得率。

关键词:3#飞剪热金属检测器脉冲编码器光幕改进一、前言棒线厂第一作业区轧制生产线由18台轧机和3套飞剪组成。

1#飞剪是起停式曲柄剪,位于6#轧机后,用于粗轧坯的切头和事故碎断;2#飞剪是起停式回转剪,位于12#轧机后,用于中轧切头和切尾;3#飞剪是起停式倍尺飞剪,用于棒材产品的倍尺分断,是棒材生产线的咽喉,与棒材生产工艺结合非常紧密,其性能是否优良,运行是否可靠对整个生产线的作业率和产品收得率有着至关重要的影响。

棒线厂在投产后为了适应市场需求,大批量生产Ⅲ级热轧带肋钢筋,在工艺上采用了穿水轧制等棒材生产的新技术。

轧制工艺改为穿水轧制后,轧件的表面温度由原来的1000℃左右降低至300℃左右;而且在穿水轧制中,易产生大量的水蒸汽,这些因素容易造成3#飞剪信号采集出错,造成3#飞剪误动作或者不动作。

3#飞剪动作的正常与否直接影响下游设备的动作。

出现异常时会引起堆钢以及造成设备损坏,造成停车,加大精整工人的劳动强度,直接影响了生产作业率和产品成材率等经济指标。

基于上述原因对其做出相应的改进和完善,抑制了外界环境因素所造成不利的影响,保证了正常剪切并且提高了剪切精度,达到了预期目的。

二、3#飞剪控制系统1、硬件配置电机:采用了低惯量他励电动机,型号为ZTFS-315-42,额定功率为280KW,额定电枢电压为440V,额定电枢电流为704A,额定转速为650r/min,励磁电压为220V,励磁电流为24A。

主传动:美国GE公司全数字直流调速装置6KDV31350Q4F40D3型。

检测元件:热金属检测器(HMD0、HMD1、HMD2)、轧线出口脉冲编码器、电机轴脉冲编码器。

PLC系统:CPU、高速计数器模块(HSC)、轴定位模块(APM)、数字输入输出模块(DI/DO)以及电源模块等。

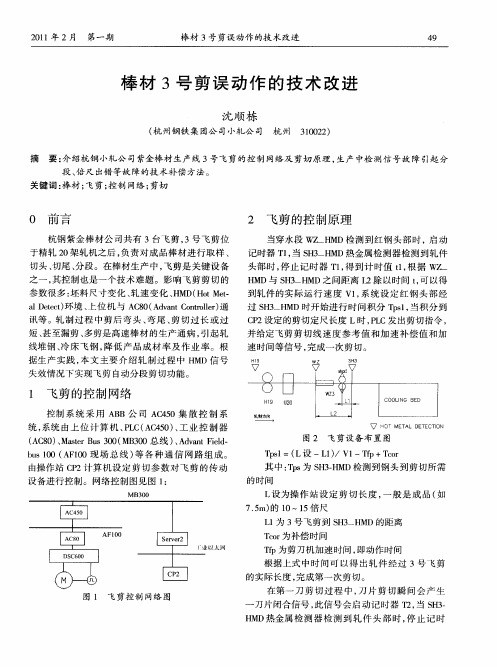

改进前控制系统硬件布置如图1所示:(图1)M—电动机DRIVE—全数字直流传动HMD0—热金属检测器HMD1—热金属检测器HMD2—热金属检测器PG—电动机脉冲编码器APM—轴定位模块HSC—高速计数器模块2、剪刃位置控制和飞剪的工艺要求2.1剪切工艺对飞剪的基本要求在剪切轧件时,飞剪剪刃在轧件运动方向的分速度v x应该与轧件运动速度v0相等或稍大,v x=(1~1.03)v0,即应以同步速度进行剪切。

若v x﹤v0,则剪刃将阻挡轧件前进,造成轧件弯曲甚至轧件缠刀事故;若v x比v0大得多,剪刃将使轧件产生较大的拉应力,影响轧件的剪切质量,同时增加飞剪的冲击负载。

2.2剪刃位置控制飞剪控制系统中,剪刃的位置是用角度表示的剪刃的位置是随传动电机按一个方向旋转,旋转一周为360°,剪刃的运动轨迹见图2。

(图2)A Y—剪刃切入角的位置Ax—剪刃剪出角的位置Az—原位剪刃从原位Az加速至剪刃切入角A Y的位置,为剪切过程的加速区(v飞剪﹤v轧件),到达剪切范围后稳速运行,剪切过程进入同步区,此时剪刃速度和轧件速度同步或剪刃速度约高于轧件速度(0~3%),实施剪切,并且剪刃继续稳速运行,直到剪刃到达剪出角Ax后完成全部剪切过程,开始减速,并执行剪刃自动定位控制,直至停止在原位,准备下一次剪切。

整个剪切过程中,飞剪剪刃位置控制是由APM轴定位模块与直流传动装置共同组成的高精度的控制系统完成,剪刃位置检测由飞剪电机轴端增量编码器与原位标定接近开关共同完成。

2.3轧件长度测量及分段长度控制2.3.1轧件长度测量轧件长度:L= NL PPN:成品轧机编码器输出脉冲增量L PP:脉冲当量,即单位脉冲对应的轧件长度L PP的计算方法:辊径优先和测量优先(1)辊径优先:即L PP= ×D w/(P PR×i)L PP:脉冲当量D w:工作辊径P PR:编码器每转脉冲数i:轧机减速箱速比(2)测量优先:即L PP=L/NL:HMD1~HMD2之间的距离N:轧件头部通过HMD1~HMD2时记录的脉冲数2.3.2分段长度控制分段长度:L c=(L d×N d+L a)/ KL d:定尺长度,按实际冷剪定尺长度设定N d:倍尺根数L a:附加长度,按冷剪齐头、齐尾长度及飞剪剪切误差、HMD1~HMD2间距离测量误差等因素设定K:冷缩率,为轧件冷态长度与热态长度的比值,0.98~0.99。

当前分段长度对应的脉冲数量N c=( L c /L)×N分段剪切控制:当轧件的头部通过L这段距离时PLC系统共测得N个脉冲数量,分段长度为L c,则当前分段长度所对应的脉冲数量为Nc。

当HMD1检测到轧件信号至轧件通过HMD2的这一段距离内由HMD2发出两路高电平信号分别送到飞剪控制系统和高速计数模块,这时高速计数模块开始采集成品出口机架电机编码器的脉冲数量,并与当前分段长度对应的脉冲数量进行比较,在达到分段长度所对应的脉冲数量时,3#飞剪电机开始动作,剪切出预期的分段长度。

三、穿水轧制后3#飞剪剪切不稳定的原因1、原因分析由上述飞剪剪切控制我们认真分析加以总结,最后得出:3#飞剪的关键设备是两个金属检测器HMD1、HMD2和出口机架电动机脉冲编码器以及飞剪电动机脉冲编码器。

在整个剪切过程中如果信号采集出错,就会造成倍尺长度计算不准,飞剪剪切动作提前或滞后,甚至不剪切等故障,严重影响轧钢节奏和成材率。

1.1热金属检测器自从工艺上采用穿水轧制后,轧件的表面温度由原来的1000℃左右降低至300℃左右,而金属检测器在被测物体温度低于500℃时就检测信号不稳定,所以HMD2检测不到有钢信号;同时在穿水轧制过程中,易产生大量的水蒸汽,造成金属检测器信号闪断或检测不准,上述原因破坏了剪刀机正常工作的条件,导致3#飞剪不剪切。

1.2电机编码器3#飞剪电机的编码器控制着飞剪的剪切速度和剪刃定位,若编码器出现故障则会出现堆钢事故,因编码器的电源出现问题而导致的跳闸事故是较为常见的原因。

编码器的工作电源取自数字调速装置。

通过对比发现:不同的数字调速装置所提供的编码器电源的电压存在着差异,即使是同一台数字调速装置所提供的电源电压也不稳定,而编码器工作在一个电源不稳定的条件下,它的数据反馈也就变得不稳定甚至是错误的,最终出现速度反馈信号丢失而跳闸。

四、改进措施改进方案的思路主要是:以简单可行、稳定运行、投入少、并能确保实现3#飞剪的全部功能。

1、HMD1检测元件的改进HMD1安装在穿水系统前不远处容易受到水蒸汽影响而检测不到信号,针对此原因,在检测元件箱至检测口加装压缩风管,采用压缩空气进行吹扫检测口,清除水雾和渣子,保证HMD1不受外界环境的影响。

2、HMD2检测元件的改进2.1光电检测元件的选择基于上述3#飞剪剪切不稳定的原因分析,我们通过对比测试不同的光电检测元件,从中选出比较适合穿水轧制工艺的检测元件。

介于面积传感器(光幕)可以在较宽的视场范围内检测很小的目标,并且不受被测物体温度高低的影响,满足穿水轧制的需求,最后选定光幕替换金属检测器HMD2。

2.2控制条件由于光幕输出只有一组输出信号,而控制系统需要两个高电平信号,一个送至PLC系统,一个送至高速计数器。

为了保证改进的光电检测元件能同时输出两个高电平信号,满足控制条件,我们新增输出接点采取了以光幕输出信号推动一个外接的带两常开、两常闭触点的中间继电器给出两个高电平信号,这样就可以满足控制要求。

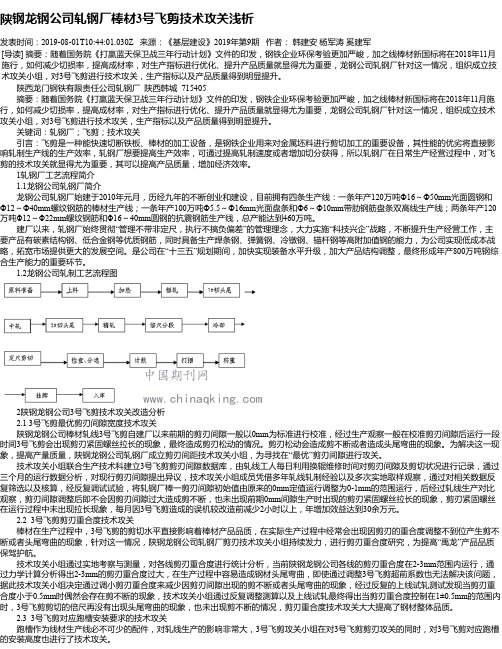

电气原理图如图3所示:(图3)2.3安装在光幕安装过程中,因检测元件的安装位置是与控制系统中的运算值相对应的,因此在现场安装上,只要把改制的光幕安装于原HMD2的位置处(如图4所示)即可满足使用要求。

但是在后来的使用中,发现在工艺上采用穿水轧制容易产生大量的水和水蒸汽干扰HMD2检测信号,同样破坏了3#飞剪的工作条件,为此提出了新的改进方案:将HMD2的安装位置由3#飞剪前移到3#飞剪后(如图5所示),并对PLC程序进行相应的修改,最终实现了3#飞剪的稳定运行。

(图4)改进前HMD安装位置2安装位置(图5)改进后HMD22.4程序修改HMD2安装位置改进后由原来飞剪前2500mm处迁至飞剪后3600mm处,这样一来HMD1与HMD2之间的距离也会相应的改变,HMD1与HMD2之间的距离由改进前25830mm变为31980mm。

在程序改动中因为HMD2的位置相对于飞剪位置发生了变化,H MD2到剪刃的距离在PLC程序中应该改为-3600mm,程序修改如下:2.4.1改进前PLC程序2.4.2改进后PLC程序:3、电机编码器工作电源改进针对电机编码器电源供电不稳定的问题,改进措施是:编码器的工作电源直接由直流24V稳压电源提供,从根源上解决了电源的不稳定性,确保了编码器的工作正常、稳定。

五、改进后的效果1、光电检测元件HMD2由热金属检测器改换为光幕,并将其移到3#飞剪后,避免了外界因素对信号的干扰因素,使得HMD2检测信号稳定,保证了3#飞剪的正常剪切。

现在3#飞剪已经达到工作稳定、剪切精度高、便于维护、能获得较大的产品收得率。

2、电机编码器编码器采用工作电源单独供电后,传动装置再也没有因为“速度反馈丢失”而跳闸堆钢,减少了停车时间,提高了作业率和成材率。

通过对3#飞剪控制功能的改进和完善,是3#飞剪剪切倍尺的精度大大的提高,并且再也没有因为3#飞剪不剪切造成停车而减少作业率。

进入轧线钢坯除正常切头切尾的损耗外,全部剪切为成品,直接提高了产品成材率,为生产企业带来了巨大的经济效益。

起名网免费取名/iMi8vS3lIdzm。