钣金_07基于回弹自动补偿的模具设计

- 格式:pdf

- 大小:217.25 KB

- 文档页数:4

基于数据库的钣金回弹模型设计摘要:钣金件是飞机机体的主要结构件,橡皮囊液压成形是铝合金钣金零件的主要成形方法。

本文利用基于数据库的经验解析法进行回弹补偿技术研究,旨在设计出考虑回弹补偿量的钣金回弹数模。

关键词:钣金件,弯边回弹计算,角度半径法,回弹面1引言钣金零件具有品种多、材料多和工艺方法多等特点,而橡皮囊液压成形是铝合金钣金零件的主要成形方法。

按照目前的工艺流程,零件液压成形后,由于热处理后会导致零件变形严重,需再次液压校形或手工修整,生产效率低、劳动强度大、制造周期长、零件表面质量差,针对此问题,亟需寻求解决方案。

为解决上述问题,特设立“橡皮囊液压成形‘一步法’应用研究”专项课题,并开展基于数据库的经验解析法回弹补偿技术研究,旨在设计出考虑回弹补偿量的钣金回弹三维数模,进而制造出可“一步成形”的工装模胎。

2 弯边回弹补偿曲面设计的总体流程基于西工大研发的《框肋零件橡皮囊液压成形工艺知识库系统》和回弹补偿软件进行回弹补偿曲面的设计流程见图1。

图2 弯边控制面与弯边控制线3.2.2 弯边信息计算基于CATIA的曲面回弹补偿计算会产生大量数据,如果直接在钣金回弹数模中进行弯边信息计算,会因模型数据量过大而影响建模效率。

因此,一般选择新建过程数模进行曲面回弹补偿的计算和重构,过程数模需启用混合设计模式。

在回弹补偿软件中打开过程数模,并将弯边控制面和弯边控制线复制到过程数模中,在“框肋零件回弹补偿”命令对话框中依次选择弯边控制线、弯边控制面并填写零件相关信息,点击“弯边信息计算”按钮进行计算。

弯边信息计算完成后,计算得到的“回弹预测平均角度”代表弯边回弹补偿角度的平均值,“回弹预测弯曲外半径”代表弯边回弹补偿后的弯曲外半径(图3)。

定角度弯边(弯边与腹板夹角是固定值)可以直接应用“回弹补偿重构”命令得到回弹补偿曲面,软件将按照回弹预测平均角度对弯边控制面进行回弹补偿计算并重构(图4)。

图3 弯边信息计算图4 回弹弯边的重构4结束语钣金件塑性成形是一个复杂的多变量系统,很难用机理分析或系统辨识的方法获得足够精确的数学模型来对成形过程中材料性能、毛料、模具几何参数、加载方式、作用力、摩擦、润滑等诸因素的作用及相互关系定量求解。

补偿回弹的冲压件模具设计方法作者:李文平边文德郭宝峰1引言板料冲压成形后存在回弹,回弹是冲压生产中的主要缺陷之一。

合理地设计模具是减小回弹的有效方法。

传统的任意三维型面的成形,在补偿回弹变形时一般仍采用"试错法"(trial-and-errox)。

这种方法需要操作者有很高的技能和丰富的经验,并且成功与否伴有一定的偶然性。

对复杂的铝车身覆盖件,在模具试制阶段仅为补偿回弹的修模时间就需半年多,所以,传统的"试错法"耗费了大量的财力和时间。

随着计算机硬件和软件技术的提高,使有限元数值模拟技术成功地应用到薄板成形领域,能够比较准确地预测冲压件成形中的各种缺陷。

如果板料成形回弹预测准确,并巨采用数值迭代方法完成补偿过程的时间少于现在实际生产中采用的"试错法",那么采用数值模拟方法将大人节约模具开发资金和缩短新产品研发周期。

本文提出基于数值模拟迭代过程的"循环位移补偿"设计模具方法,并将其应用于一小型铝合金三维板料成形的模具补偿过程;通过多次循环计算得出合理的模具形状,最终获得形状精度高的工件。

2基于数值模拟补偿回弹的循环位移补偿法"循环位移补偿"的模具设计力法就是利用有限元数值模拟计算回弹量来修正模具型面,其步骤是:从初定的模具型面的结点位移反向减去模拟计算的相应结点回弹量,得到用于补偿回弹的模具型面。

金属板料首先用试探模具(对于第一次循环,试探模具形状和工件相同)成形,计算成形回弹后的工件形状。

此工件与目标工件比较,如果存在的形状误差超出容许值,就从模具形状中减去形状误差,得到新的模具型面。

在下一循环中,金属板料将用这一新的试探模具型面成形。

如果成形工件的形状与目标工件误差仍超出容许值,将再次从试探模具型面反向减去这一循环的形状误差,得到更新的模具型面,进人下一循环,直到成形的工件形状满足要求。

具体计算过程为:首先按目标工件形状建立凸凹模型面,应用软件ANSYS/LS-DYNA动态显式模拟簿板成形;把成形前板料的单元结点坐标及成形分析得到的冲压件成形后的结点位移分别存人数据文件、heel.dat和form.dal,把数据文件Loan.dat和数据文件sheet.dal 相加可得到目标工件的结点坐标数据文件part.dal;把动态显式模拟得到的、保存有儿何形状和应力的成形工件用静态隐式进行卸载过程模拟,得到的结点回弹位移存入数据文件springback.dat,把part.dat和springback.dal的相应结点位移坐标数据相加,得到成形回弹后的工件形状结点坐标,存人数据文件newpart.dal;比较文件part.dat和newpart. dat,即可得出试冲工件与目标工件的型面误差;如果试冲工件与目标工件的型面误差较大,将从newpart.dat按一定比例减去springback.dat,得到考虑回弹后应成形的工件形状文件newform.dat。

钣金冲压过程中的回弹问题研究引言钣金冲压是一种常见的制造工艺,广泛应用于汽车、家电、航空航天等领域。

在钣金冲压过程中,材料经历了拉伸、弯曲、压缩等多种形变,从而实现了零件的成形。

然而,由于材料的弹性导致的回弹现象,经常会导致零件成形尺寸与设计尺寸不符,严重影响产品的质量。

因此,研究钣金冲压过程中的回弹问题,对于提高产品质量和生产效率具有重要意义。

回弹现象的原因材料的弹性钣金冲压过程中,材料在受力后会发生弹性变形。

当外力消除后,材料会发生回弹,导致零件尺寸不稳定。

冲压工艺参数冲压工艺参数包括冲击力、冲击速度、冲模结构等因素,都会影响材料的形变和回弹。

合理的冲压工艺参数能够减小回弹现象的发生。

材料的性能材料的性能直接影响了冲压过程中的回弹。

比如,材料的硬度、强度、塑性等性质都会对回弹现象产生影响。

回弹问题的影响回弹问题对产品质量和生产效率都会产生不利影响。

尺寸偏差回弹导致零件成形尺寸与设计尺寸存在差异,影响产品的装配精度和使用性能。

二次冲压由于回弹导致的尺寸偏差,可能需要进行二次冲压加工,增加了生产成本和周期。

加工变形回弹使得零件存在加工变形的风险,进一步影响整体产品质量。

解决回弹问题的方法优化冲压工艺参数根据材料的特性和产品要求,通过调整冲击力、冲击速度、冲模结构等工艺参数,减小回弹现象的发生。

使用回弹补偿技术回弹补偿技术主要包括补偿模具和补偿后加工两种方式。

补偿模具通过在冲压过程中对模具施加补偿力来抵消回弹力,从而达到减小回弹的效果。

补偿后加工则是在冲压成形后,对回弹引起的尺寸偏差进行继续加工,使得零件达到设计要求。

优化材料选择与预处理选择具有较小回弹性能的材料,可以降低回弹现象的发生。

此外,在材料预处理过程中,采取适当的热处理、调质等工艺,也能减小回弹的影响。

进行有限元分析有限元分析是一种常用的工程计算方法,可以模拟冲压过程中的复杂应力和变形状态。

通过有限元分析,可以预测回弹现象的发生,并优化工艺参数和模具结构。

基于回弹分析的模具型面补偿法的开题报告一、研究背景在现代制造业中,模具加工已成为重要的工艺技术之一。

而从模具的角度来看,模具型面的精度是至关重要的。

而对于冲压模具来说,由于工件材料的物性和模具结构的限制,加工后的型面常常会存在一些回弹。

这些回弹会给工件的尺寸精度和工件的外观质量带来影响。

因此,如何针对这一问题进行补偿成为了研究的热点和难点。

大多数的模具型面补偿方法都是基于模拟仿真,通过预测模具加工后会出现的回弹效应,通过数学模型进行补偿。

而这些方法都需要较高的数学模型和计算能力支持,同时对模具设计人员的经验和技术水平有一定要求。

因此,基于回弹分析的模具型面补偿方法逐渐受到了研究者的关注。

这种方法基于对加工过程中的回弹现象的分析和理解,通过实际实验和数据分析,对回弹进行较准确的估计和调整。

该方法不依赖于较高的计算技术和经验技术水平,从而可以更好地实现模具型面的精度控制和质量保证。

二、研究内容本研究采用基于回弹分析的模具型面补偿方法,对冲压模具加工后的型面进行补偿。

具体内容包括:1. 实验设计:设计一套适用于冲压模具的回弹实验方案,研究回弹的量化标准;2. 回弹分析:通过实验数据和统计分析,建立回弹预测模型,针对不同材料、不同几何形状和不同加工条件下的回弹情况进行分析;3. 型面补偿:基于回弹分析结果,通过计算方法进行模具型面的精度修正,实现冲压模具型面的精度和稳定性控制。

三、研究意义本研究采用基于回弹分析的模具型面补偿方法,对冲压模具加工后的型面进行补偿。

该方法具有以下重要的研究意义:1. 提高模具型面的质量和稳定性,实现模具的高效生产;2. 降低模具加工过程中的成本和资源;3. 拓展冲压模具加工技术的应用范围,实现加工工艺的升级和智能化。

四、研究方法本研究采用实验研究法和数学分析法相结合的方法,主要包括:1. 实验设计:设计不同条件下的回弹实验方案,测量不同条件下的回弹量;2. 回弹分析:通过实验数据和数学统计方法,建立数学模型进行回弹预测和分析;3. 型面补偿:将回弹预测模型嵌入到数学模型中,进行模具型面的修正,实现精度控制和质量保证。

基于ThinkDesign回弹补偿功能的模具设计一、前言汽车行业国际竞争非常激烈,要求汽车厂商不断缩短产品上市周期,并不断推出新产品,同时,市场还要求汽车低消耗、更加轻便安全,这驱动了汽车制造厂商对于高强度钢、铝合金及复杂合成材料的使用。

随着新材料的应用,回弹现象是板料成形过程中常见的缺陷,严重影响了模具设计的正确性和准确性,回弹使按照零件的理论形状设计制造出的模具生产出的零件不符合零件设计的要求,因此,要想得到符合零件设计要求的形状,就必须改变模具型面的形状,而模具型面的修改有如下的一些问题:●传统的模具设计补偿方法是在模具车间现场试模实施,通过人工手动修模实现的,修改模具型面的次数较多,增加了模具的试模次数,模具的设计与制造周期长。

●采用CAD软件来手工修改模具的型面,修改过程是一个费时的、落后的回弹补偿方法,并且修改后的模型曲面质量不好。

●工程师通过优化FEA步骤,获得尽可能准确的板料成型和回弹结果。

但是FEA工作和CAD模具设计工作是独立的,需要客户花费大量的时间和精力把结果反馈到模具设计的型面修改设计中去。

ThinkDesign早在1979年就在欧洲诞生了,历经近三十年的发展,它已经帮助全球上万家企业解决了设计生产中存在的问题,提高了工作效率。

本文以ThinkDesign软件的GSM 功能和专业的回弹补偿模块Compensator为基础,来说明如何轻松解决模具型面的修改问题。

二、使用GSM功能修改模具型面全局形状建模技术(Global Shape Modeling,简称GSM)。

GSM为工程师提供了一种简单易用、极具创新的高级建模方式!它是目前唯一的快速创建和修改的工具,用户在设计的任何阶段都可以迅速准确的进行设计修改,而不必重新建模。

图1 GSM工具栏图1为GSM的工具栏,其功能强大,由于篇幅有限,下面仅用两个具体的实例来介绍如何应用GSM的功能来修改模具的型面。

2.1采用GSM功能做回弹补偿案例一对于一些产品的回弹补偿,我们可以根据实际测量或者经验知道需要回弹的补偿量,通过给定的补偿量来修改曲面的形状,其过程只需简单的两个步骤:a) 根据已知的回弹补偿值绘制相应的目标点或目标线。

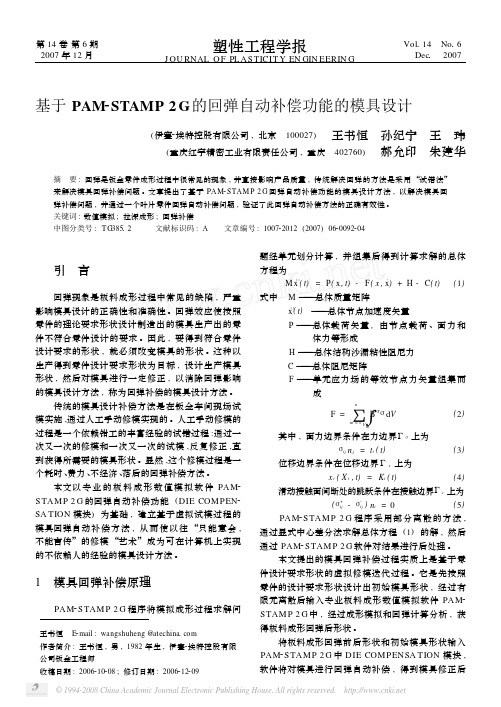

第14卷第6期2007年12月塑性工程学报J OU RNAL OF PL ASTICIT Y EN GIN EERIN GVol 114 No 16Dec 1 2007基于PAM 2STAMP 2G 的回弹自动补偿功能的模具设计(伊塞2埃特控股有限公司,北京 100027) 王书恒 孙纪宁 王 玮(重庆红宇精密工业有限责任公司,重庆 402760) 郝允印 朱建华摘 要:回弹是钣金零件成形过程中很常见的现象,并直接影响产品质量,传统解决回弹的方法是采用“试错法”来解决模具回弹补偿问题。

文章提出了基于PAM 2STAMP 2G 回弹自动补偿功能的模具设计方法,以解决模具回弹补偿问题,并通过一个叶片零件回弹自动补偿问题,验证了此回弹自动补偿方法的正确有效性。

关键词:数值模拟;拉深成形;回弹补偿中图分类号:T G 38512 文献标识码:A 文章编号:100722012(2007)0620092204王书恒 E 2mail :wangshuheng @atechina 1com作者简介:王书恒,男,1982年生,伊塞2埃特控股有限公司钣金工程师收稿日期:2006210208;修订日期:2006212209 引 言回弹现象是板料成形过程中常见的缺陷,严重影响模具设计的正确性和准确性。

回弹效应使按照零件的理论要求形状设计制造出的模具生产出的零件不符合零件设计的要求。

因此,要得到符合零件设计要求的形状,就必须改变模具的形状。

这种以生产得到零件设计要求形状为目标,设计生产模具形状,然后对模具进行一定修正,以消除回弹影响的模具设计方法,称为回弹补偿的模具设计方法。

传统的模具设计补偿方法是在钣金车间现场试模实施,通过人工手动修模实现的。

人工手动修模的过程是一个依赖钳工的丰富经验的试错过程:通过一次又一次的修模和一次又一次的试模,反复修正,直到获得所需要的模具形状。

显然,这个修模过程是一个耗时、费力、不经济、落后的回弹补偿方法。

基于PAM-STAMP2G的回弹自动补偿功能的模具设计王书恒;孙纪宁;王玮;郝允印;朱建华

【期刊名称】《塑性工程学报》

【年(卷),期】2007()6

【摘要】回弹是钣金零件成形过程中很常见的现象,并直接影响产品质量,传统解决回弹的方法是采用"试错法"来解决模具回弹补偿问题。

文章提出了基于PAM-STAMP2G回弹自动补偿功能的模具设计方法,以解决模具回弹补偿问题,并通过一个叶片零件回弹自动补偿问题,验证了此回弹自动补偿方法的正确有效性。

【总页数】4页(P92-95)

【关键词】数值模拟;拉深成形;回弹补偿

【作者】王书恒;孙纪宁;王玮;郝允印;朱建华

【作者单位】伊塞-埃特控股有限公司;重庆红宇精密工业有限责任公司

【正文语种】中文

【中图分类】TG385.2

【相关文献】

1.基于回弹补偿的零件成形模具设计技术:过程、现状与实例 [J], 刘闯;路骐安;杨忆湄;王俊彪

2.基于迭代式回弹补偿的触发弹簧片折弯模具设计 [J], 胡康康;刘雪;彭雄奇;秦计生;堵同亮

3.基于回弹补偿的模具设计的研究 [J], 张立力;曹飞;齐恬;戴映荣

4.基于ThinkDesign回弹补偿功能的模具设计 [J], 何金彪

5.基于回弹因素的钣金型材拉弯成形模具设计方法 [J], 姚菁; 张宇岑; 杨佳壁; 王翠因版权原因,仅展示原文概要,查看原文内容请购买。

钣金回弹数模的快速设计方法钣金回弹零件主要基于橡皮囊成形,而如何快速设计符合零件生产的回弹数模,使之能符合零件交付状态,一直是设计中的难点。

对于回弹的钣金零件,其回弹曲面的提取、回弹数模的建立、下料数据的对比,是设计回弹数学模型的重点。

对钣金零件回弹设计中存在的三个典型问题,提出了有效的实用解决方法。

标签:钣金零件;回弹;橡皮囊;CATIA引言目前,飞机众多零件中,钣金零件占总零件的70%左右,其加工方式和传统的手工敲修、机器冲压、落压等加工方式相比,橡皮囊液压成形,具有效率高、成本低、安全性高等优点,在钣金零件的成形中,多用橡皮囊成形,而零件在橡皮囊成形后存在弯边回弹现象,故零件贴无法很好的贴合模胎,需进一步的手工补修,零件表面质量比一次液压成形低。

由此,橡皮囊的准确成形,势在必行。

文献[1]是对零件数模进行回弹补偿并得到其模具工作型面及型模,实现在新淬火状态下真正意义上的橡皮囊“一步法”成形。

文献[2]是一种考虑回弹误差修正的模面设计方法,即在完成模具设计后,直接进行模面的调整,无须单独对零件进行数值模拟。

本文针对准确成形这一目标,在原有三维理论模型的基础上,依据零件材料、厚度等参数,快速拟合回弹曲面,再按回弹曲面重新设计钣金回弹数模,根据以往的经验总结,对钣金零件回弹设计中存在的三个典型问题,回弹曲面的提取、回弹数模的建立、下料数据的对比,提出了有效的实用解决方法。

1 回弹曲面的提取钣金零件弯边为直弯边即弯边线为直线时,提取回弹曲面的截面线数量按长度计算即可,但很多钣金零件的弯边是与飞机框架或蒙皮相连接,所以弯边形状一般有曲度,需要考虑提取回弹曲面的截面线数量,保证误差在允许范围内。

1.1 回弹曲面拟合问题的解决办法在CATIA V5软件系统中,通过多条截面线可重新拟合曲面。

用来拟合曲面的截面线的选择方式非常重要。

它直接影响拟合曲面的精度。

如下介绍一种基于截面线拟合的方法——截面线拟合曲面法。

基于回弹自动补偿的模具设计

22

李光俊1,许旭东1,王书恒,王玮

(1,成都飞机工业(集团)有限责任公司;2,伊塞-埃特控股有限公司)

0.前言

回弹现象是板料成形过程中常见的缺陷,严重影响了模具设计的正确性和准确性,回弹效应使按照零件的理论要求形状设计制造出的模具生产出的零件不符合零件设计的要求。

因此,要想得到符合零件设计要求的形状,就必须改变模具的形状,这种以生产得到零件设计要求形状为目标,设计生产模具形状,然后对模具进行一定的修正使以消除回弹影响的模具设计方法称为回弹补偿的模具设计方法。

传统的模具设计补偿方法使在钣金车间现场试模实施,通过人工手动修模实现的。

人工手动修模的过程是一个依赖钳工的丰富经验的试凑过程:通过一次又一次的修模和一次又一次的试模,反复修正,直到获得所需要的模具形状。

很明显,这个修模过程是一个费时、费力、费钱的落后的回弹补偿方法。

本文以专业的板料成形数值模拟软件Pam-stamp 2G的回弹自动补偿功能(DIE COMPENSATION模块)为基础,建立基于虚拟试模过程的模具回弹自动补偿方法,从而使以往“只能意会,不能言传”的修模“艺术”成为在计算机上实现不依赖人的模具设计方法。

1.模具回弹补偿原理

本文提出模具回弹补偿过程是基于零件设计要求形状的虚拟修模迭代过程。

它是先按照零件的设计要求形状设计出初始模具形状,经过有限元离散后输入专业板料成形数值模拟软件Pam-stamp 2G中,经过成形模拟和回弹计算分析,获得了板料成形回弹后形状。

将板料成形回弹前后形状和初始模具形状输入Pam-stamp 2G中DIE COMPENSATION模块,软件将进行模具回弹自动补偿,得到模具修正后模具形状;然后将回弹补偿后的模具进行成形模拟和回弹计算分析,将得到零件回弹计算后的形状与设计要求形状进行比较,判断两者的几何形状误差是否满足设计误差要求。

若满足设计误差要求,输出模具回弹补偿结果;若不满足设计误差要求,软件重新进行回弹自动补偿循环,直到得到符合设计误差要求的最好的模具回弹补偿结果。

利用Pam-stamp 2G进行模具回弹补偿流程图如图1所示。

其中DIEMAKER 模块能够在几分钟内完成模面和工艺补充面的设计与优化。

它能快速地通过参数迭代的方法获得实际的仿真模型,并快速地分析判断零件有无过切(负角)和计算出最佳的冲压方向,然后可以非常简单地对模面和工艺补充面的几何形状进行修改。

ATUOSTAMP模块采用显式增量算法,是一种基于材料物理学,对金属成形过程进行精确预测的算法,能提供金属成形过程的工业验证和可信的仿真,从而满足工程上的需求。

DIE COMPENSATION模块是基于零件设计要求形状的

虚拟修模迭代过程。

其完成回弹自动补偿功能非常强大,无须人为干预,回弹补偿过程软件自动完成,DIE COMPENSATION 使用方法简单,是以目标为导向的软件回弹补偿工具。

图1 Pam-stamp 2G 进行模具回弹自动补偿流程图

2.Pam-stamp 2G 回弹自动补偿过程分析

本文所提出的模具回弹补偿方法是基于零件回弹量大小修改模具型面的虚拟试模的方法,为了验证此方法的有效性,下面用Pam-stamp 2G 做一个实际叶片零件的模具回弹自动补偿过程,直观有效地验证Pam-stamp 2G 的回弹自动补偿功能。

由于回弹量大小的影响因数有很多,如有材料参数、工艺参数、初始毛坯的形状和厚度等。

改变其中的任何一个参数,就必然影响回弹计算的结果,同时也就影响到回弹补偿的结果,因此,要得到一个实际件的正确可靠的回弹补偿结果,必须首先确定合适的材料参数、工艺参数和初始毛坯的形状和厚度。

模拟本实际件冲压成形采用的有限元模型如图2所示,分别显示了凹模DIE 、凸模PUNCH 、压边圈BINDER 和毛坯板料BLANK 的有限元模型。

图2 叶片的有限元模型图

毛坯BLANK 板料的材料为St12,板料厚度为1mm ,密度为7800 kg/m ,弹性模量为192GPa ,泊松比为0.3,各向异性系数r0、 r45 和r90分别为0.616、0.646和0.778,材料St12采用的硬化法则为Krupkowsky 法则,其硬化曲线为30(n p K )σεε=•+=0.01985,K=562MPa ,n=0.1969。

0ε,其中本实际件的冲压成形工艺参数为:压边力为20KN ,摩擦润滑条件等效为摩擦系数为0.12,模拟冲压成形速度为2m/s 。

首先用Pam-stamp 2G 模拟进行冲压成形后,不改变工艺参数和材料参数,得到回弹量结果分布图如图3所示。

图3 回弹补偿前成形零件回弹大小分布图

从图3 中可以看出:零件的两个尖端的回弹量最大,其数值最大有1.044mm;零件中间部位回弹量最小,回弹量是从两端最大向中间最小递减分布,回弹量大小分布形式和实际生产过程中产品产生的回弹量大小分布形式是基本一致,这明显说明专业的钣金成形模拟软件Pam-stamp 2G可以比较准确地预测回弹量的大小和分布形式。

由于此零件的回弹量很大,不能满足设计要求,因此要进行模具回弹补偿设计,利用Pam-stamp 2G进行模具回弹自动补偿设计过程以解决这个问题,软件判断模具回弹自动补偿的结果是否符合设计要求的标准是:将回弹自动补偿后的模具进行成形模拟和回弹计算分析,把回弹计算后的零件形状与理论要求的形状进行对比,如果两者误差达到设计误差要求,就可以认为模具回弹补偿结果已经得到;反之,则要进行下一轮回弹自动补偿循环,以得到最合适的回弹补偿结果。

分析第一次模具回弹自动补偿后进行成形模拟和回弹计算分析结果,通过Pam-stamp 2G的测量工具测量知道:零件回弹后两个尖端与理论要求形状只有0.5mm的间距,只有回弹补偿前回弹量1.044mm的一半,说明回弹自动补偿后的模具生产的零件与理论形状更接近,更符合零件理论形状。

第二次模具回弹自动补偿循环结果如图5所示,通过Pam-stamp 2G的测量工具测量知道:零件回弹后两个尖端与理论要求形状只有0.2mm的间距,比回弹自动补偿前回弹量1.044mm小很多,说明回弹补偿后的模具生产的零件与理论形状非常接近,很符合零件理论形状,已经满足设计要求误差,因此认为进行两次模具回弹自动补偿的结果已经符合本实例的模具回弹补偿要求。

图5显示了模具两次回弹自动补偿后形状与初始模具形状的比较,从图5中可以看出:回弹自动补偿后的模具型面比初始模具型面更向上翘(图5中Z 轴正方向),两尖端回弹补偿量最大,中间部分回弹补偿最小,回弹补偿量分布与模具回弹量分布是基本一致的,这也就说明Pam-stamp 2G是基本根据计算回弹量大小进行回弹自动补偿的,而不是人工手动去进行模具回弹补偿过程,从根本上解决了模具回弹补偿问题。

图4 第二次模具补偿循环结果回弹计算结果 图5 第二次模具补偿循环结果

3.总结

本文以Pam-stamp 2G 自动补偿功能为基础,提出了进行模具自动回弹补偿方法解决模具回弹问题,建立了基于模具回弹自动补偿的模具设计方法,从根本上解决了消除模具回弹影响的问题。

该方法的基本思路是:利用Pam-stamp 2G 进行零件的成形过程模拟和回弹计算过程模拟,预测零件各个部位的回弹量;以零件回弹后形状与设计要求形状的几何误差为依据,修正初始模具的形状,生成了新的模具形状;采用新的模具再进行成形-回弹模拟过程,获得下一步零件回弹后的几何误差;反复进行上面的回弹补偿循环直到零件回弹后的几何形状与设计要求形状的误差满足工艺要求为止。

利用Pam-stamp 2G 进行模具回弹自动补偿的方法的优势是:整个回弹补偿过程是Pam-stamp 2G 软件自动完成,不用人为手动去修改模具型面,在全面地考虑了各种回弹影响因数后进行准确的回弹自动补偿过程,得到合理回弹补偿结果。

上文中的一个实际叶片零件的回弹自动补偿过程的实际例子有力证明了利用Pam-stamp 2G 进行模具回弹自动补偿的方法是有效可靠的。

作者介绍:

李光俊,成都飞机工业(集团)有限责任公司,主任工艺师。