回弹补偿

- 格式:pdf

- 大小:534.26 KB

- 文档页数:11

模具中克服回弹的方法

克服回弹常用有补偿法和校正法

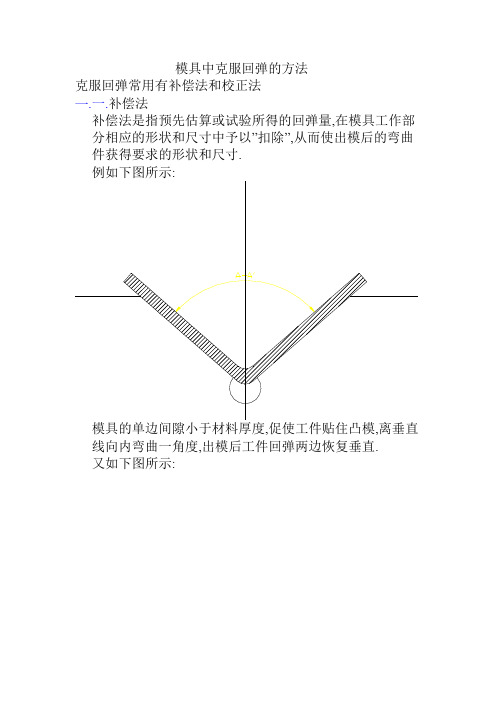

一.一.补偿法

补偿法是指预先估算或试验所得的回弹量,在模具工作部分相应的形状和尺寸中予以”扣除”,从而使出模后的弯曲件获得要求的形状和尺寸.

线向内弯曲一角度,出模后工件回弹两边恢复垂直.

又如下图所示:

模具内底部凹入,出模后底部部弹平,促使两边向内,以抵削两边向外的回弹,从而保持垂直.

二.二.校正法

校正法是在模具结构上采取措施,使校正力集中在弯角处,力求消除弹性弯形,克服回弹.

如下图所示:

触,使校正力集中在较小的接触面上,提高单位面积的力.另如下图所示:

模具凹模的图面部分R大于凸模的圆角r和材料厚度t之和,能促使工件圆角部分材料峦薄,达到消除回弹效果.。

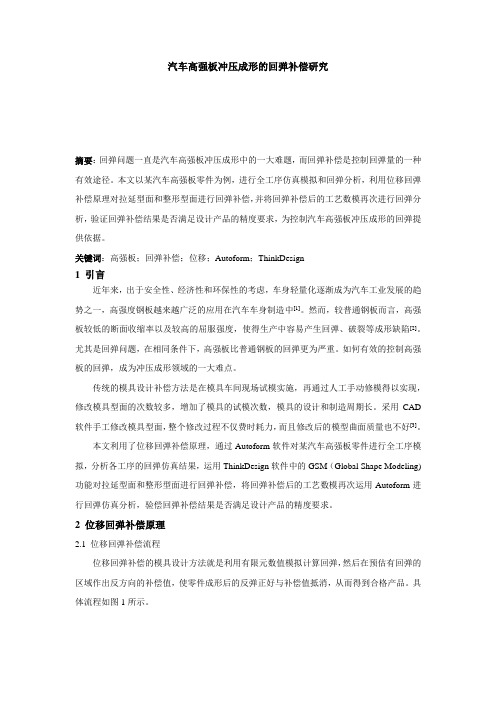

汽车高强板冲压成形的回弹补偿研究摘要:回弹问题一直是汽车高强板冲压成形中的一大难题,而回弹补偿是控制回弹量的一种有效途径。

本文以某汽车高强板零件为例,进行全工序仿真模拟和回弹分析,利用位移回弹补偿原理对拉延型面和整形型面进行回弹补偿,并将回弹补偿后的工艺数模再次进行回弹分析,验证回弹补偿结果是否满足设计产品的精度要求,为控制汽车高强板冲压成形的回弹提供依据。

关键词:高强板;回弹补偿;位移;Autoform;ThinkDesign1 引言近年来,出于安全性、经济性和环保性的考虑,车身轻量化逐渐成为汽车工业发展的趋势之一,高强度钢板越来越广泛的应用在汽车车身制造中[1]。

然而,较普通钢板而言,高强板较低的断面收缩率以及较高的屈服强度,使得生产中容易产生回弹、破裂等成形缺陷[2]。

尤其是回弹问题,在相同条件下,高强板比普通钢板的回弹更为严重。

如何有效的控制高强板的回弹,成为冲压成形领域的一大难点。

传统的模具设计补偿方法是在模具车间现场试模实施,再通过人工手动修模得以实现,修改模具型面的次数较多,增加了模具的试模次数,模具的设计和制造周期长。

采用CAD 软件手工修改模具型面,整个修改过程不仅费时耗力,而且修改后的模型曲面质量也不好[3]。

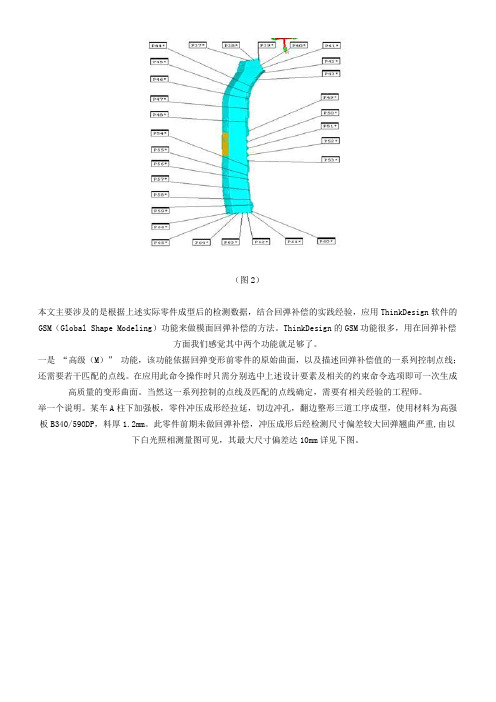

本文利用了位移回弹补偿原理,通过Autoform软件对某汽车高强板零件进行全工序模拟,分析各工序的回弹仿真结果,运用ThinkDesign软件中的GSM(Global Shape Modeling)功能对拉延型面和整形型面进行回弹补偿,将回弹补偿后的工艺数模再次运用Autoform进行回弹仿真分析,验偿回弹补偿结果是否满足设计产品的精度要求。

2 位移回弹补偿原理2.1 位移回弹补偿流程位移回弹补偿的模具设计方法就是利用有限元数值模拟计算回弹,然后在预估有回弹的区域作出反方向的补偿值,使零件成形后的反弹正好与补偿值抵消,从而得到合格产品。

具体流程如图1所示。

图1 位移回弹补偿流程图2.2 几何补偿算法[4]在板料的有限元分析中,可以将成形零件离散成有限个单元,假设理想零件形状R是由n个节点构成的单元集合R3,回弹形状为S,即R={r i︱r∈R3,1≤i≤n}S={s i︱s∈R3,1≤i≤n}对于节点i,回弹后形状由r i变成s i,补偿后形状C为C=R+α(S-R) ≈c i=ri+α(s i-r i) (α为补偿因子)对补偿后的工艺数模重新进行全工序模拟和回弹模拟,直到找到合适的补偿因子,当满足形状偏差ε时,回弹补偿过程结束。

国际领先的回弹补偿解决方案CompensatorCompensator, 方案, 回弹, 国际汽车行业国际竞争非常激烈,要求汽车厂商不断缩短产品上市周期,并不断推出新产品,同时,市场还要求汽车低消耗、更加轻便安全,这驱动了汽车制造厂商对于高强度钢、铝合金及复杂合成材料的使用。

回弹现象是板料成形过程中常见的缺陷,按照零件的理论形状设计制造出的模具,所生产出的零件会由于回弹现象而不符合设计要求,严重影响了模具设计的正确性和准确性。

因此,要想得到符合要求的形状,就必须改变模具型面的形状。

用户面临的问题∙传统的模具设计补偿方法是在模具车间现场试模实施,通过人工手动修模实现的,修改模具型面的次数较多,增加了模具的试模次数,模具的设计与制造周期长;∙采用CAD软件来手工修改模具的型面,修改过程是一个费时的、落后的回弹补偿方法,并且修改后的模型曲面质量不好;∙工程师通过优化FEA步骤,获得尽可能准确的板料成型和回弹结果。

但是FEA工作和CAD模具设计工作是独立的,需要客户花费大量的时间和精力把结果反馈到模具设计的型面修改设计中去。

Compensator:解决回弹补偿问题通常,企业采用试模或CAE两种方法来预防回弹,这两种方法都存在一个耗时费力的问题,那就是如何快速的根据试模或CAE的数据来修改模具型面。

Compensator是基于GSM技术开发的用于进行板料回弹补偿的CAD工具,它提供了上述两种问题的解决方法。

CMD(compensator adaptation based on measured data)基于扫描点的回弹补偿修改。

CMD是根据测量实物的点数据来修改3D模型,Compensator的处理步骤如下:∙通过坐标测量仪或白光测量仪获取实物上的点数据,∙根据ThinkDesign的对齐命令对齐点云和3D曲面;∙在ThinkDesign中将点云和3D曲面网格;∙应用Compensator对比点云和曲面的网格,自动获取变形数据;∙应用GSM复制命令完成产品的回弹修改。

回弹补偿策略探讨1.模具全工序分析回弹补偿为什么需要补偿策略?理论上下述图示的补偿方式最为合理的,用各自工序的回弹结果补偿各自的工序,但是在实际模具生产中调试起来非常困难。

即使是这种补偿方式也会导致无法将前序产品无阻碍放入到后续模具型面上。

为了克服多全续模具生产困难以及工序件的产品定位困难,我们需要根据不同的制件实施不同的补偿策略。

1.补偿策略一。

模具全工序中无整形工序,在所有工序最后添加回弹工序,每个工序无单独回弹计算,使用最后的回弹结果补偿产品第一序拉伸工序,后续所有工序均使用补偿后的拉伸工序的型面。

(针对产品回弹量较小时采用的策略,如DC05,SPCE等回弹小的材料。

)autoform中实现回弹补偿的三种操作方式。

1.回弹补偿设置在模面工程中修改页面的最上方。

这种方式的优点是生成的模面质量高,产品回弹距离较大时,产品与重新生成的补充面以及压边圈能最大程度的还原原始位置关系。

缺点是回弹补偿功能的下方操作要重新生成,一些操作要重新指定点。

2.回弹补偿设置在模面工程中修改页面的最下方。

这种方式的优点是操作简单,无需重新生成修改页面的各项构建补充面操作,缺点是产品回弹距离较大时,产品与重新生成的补充面以及压边圈的还原原始位置关系方面稍差。

3.将模具的整个模面包括产品面,工艺补充,压边圈面全部进行回弹补偿操作。

这种方式前提是将整个模面以导入模具型面的方式,而不是导入产品,从而不激活模面工程。

新生成的回弹补偿工序会产生在产品修改界面中。

这种方式的优点是操作简单,无需重新生成模具型面的任何操作步骤,可生成后续模具相对于前序回弹的结果的反向补偿从而避免回弹后的产品无法放入后续工具体,缺点是产品回弹距离较大时,产品与重新生成的补充面以及压边圈的还原原始位置关系方面较差,此方式不适合在大的回弹时使用,或者可以使用第一种方式对模具进行补偿后,从而避免工具体的大的补偿量后再使用这种方式。

注意;使用此方式时,模具拔模角度处要选择固定角度,压边圈处选择固定不变。

回弹补偿的原理回弹补偿是指在控制系统中采取一定策略来消除或减小物理系统造成的回弹现象。

在实际的控制系统应用中,回弹补偿是一项重要的技术,它可以提高控制系统的性能和稳定性。

下面将从回弹现象的原因、回弹补偿的作用机制和常用的回弹补偿方法进行详细的阐述。

首先,回弹现象的原因是由于物理系统的惯性和滞后特性造成的。

在实际的物理系统中,由于系统本身的惯性和滞后特性,当输入信号发生变化时,物理系统的输出信号并不会立即跟随变化,而是有一定的滞后和惯性表现出来。

这种滞后和惯性现象导致系统的输出信号在输入信号变化后会出现一定程度的震荡、波动或者超调现象,即回弹现象。

回弹现象会给控制系统带来不稳定性和性能下降的问题,因此需要采取一定的补偿措施来消除或减小回弹现象。

回弹补偿的作用机制主要包括两个方面:一是通过减小系统的惯性和滞后特性来降低回弹现象;二是通过引入额外的控制环节来实现对系统输出信号的调整和修正。

在控制系统中,常用的回弹补偿方法有以下几种:1.比例积分(PI)控制器:PI控制器是最常用的回弹补偿方法之一。

它通过引入积分项来消除系统的滞后特性,从而减小回弹现象。

比例项可以根据系统的特性来调整,并且通过使用积分项可以进一步消除误差。

PI控制器通常用于对速度、位置和温度等变量进行控制。

2.比例积分微分(PID)控制器:PID控制器在PI控制器的基础上增加了微分项,可以更好地抑制系统的惯性特性,进一步减小回弹现象。

通过对系统的积分项和微分项进行调整,可以达到更好的控制效果。

3.自适应控制:自适应控制是一种基于系统反馈信息的控制方法,它通过实时地调整控制器的参数来适应不同的系统工作状态。

自适应控制可以根据系统的反馈信号实时地修正控制器的参数,从而实现对回弹现象的补偿。

4.模糊控制:模糊控制是一种基于模糊逻辑原理的控制方法,在控制系统中应用广泛。

模糊控制通过建立模糊推理规则和模糊控制器的输入输出关系来实现对系统的控制。

模糊控制器可以根据系统的工作状态实时地调整输出信号,从而实现对回弹现象的补偿。

冲压件回弹补偿经验冲压件是一种常用的金属加工工艺,用于将金属板材通过模具受力而形成所需的形状。

在冲压过程中,由于金属材料的弹性,冲压件在受力后会发生一定程度的回弹。

为了保证冲压件达到设计要求的准确尺寸,需要进行回弹补偿。

回弹补偿是通过调整模具的设计和工艺参数,使冲压件在冲压过程中受到适当的强迫变形,以达到预期的尺寸和形状。

下面我将从模具设计和工艺参数两个方面介绍一些回弹补偿的经验。

1.模具设计方面:合理选择模具材料:模具材料应具备足够的强度和硬度,以减少在冲压过程中模具的变形和磨损,从而提高冲压件的精度和寿命。

考虑模具结构和强度:模具结构要合理,保证足够的刚性和稳定性,以减小变形和翘曲的可能性。

合理设置模具的引导部位和定位装置,以确保模具在冲压过程中的稳定性和重复性。

应用适当的补偿方法:常用的回弹补偿方法包括压制补偿、挤壁补偿和拉伸补偿等。

具体选择哪种方法,需要根据材料的性质、厚度和冲压件的形状而定。

2.工艺参数方面:控制冲压速度:合理控制冲压速度可以改变金属材料的应变速率,进而影响回弹程度。

一般来说,冲压速度越低,回弹越小。

但过低的冲压速度可能会引起堵塞或卡料等问题,需要根据具体情况进行调整。

模具加工精度:模具加工精度的高低对回弹补偿有很大影响。

较高的模具加工精度可减小冲压件的回弹量。

因此,在模具制造过程中要注意选择合适的数控机床和工艺,提高模具的加工精度。

控制冲压次数和冲程:多次冲压可以逐渐减小回弹量,但过多的冲压次数可能会引起模具磨损和加工效率低下。

合理控制冲压次数和冲程,以达到最佳的补偿效果。

注意辅助装置的设置:在一些特殊情况下,通过设置辅助装置,如强力顶针、强制定位装置等,可以有效控制回弹量,并提高冲压件的精度。

以上是一些关于冲压件回弹补偿的经验。

在实际应用中,还需要根据具体的冲压件和材料特性进行合理的调整和优化,以取得最佳的效果。

Dynaform回弹补偿流程详解DynaForm软件从5.7版本开始增加了回弹补偿模块(SCP),用户可以在重力、拉延、修边和翻边、回弹等一系列工艺过程CAE仿真之后,通过回弹补偿模块将回弹计算出的数值直接按照一定的系数补偿回模具上,减少实际的模具试模次数,缩短产品的开发周期并降低成本。

DynaForm中回弹补偿的基本流程如下图所示(此图片引用于DynaForm软件帮助文件)。

图1 DynaForm中回弹补偿的基本流程从上图可以看出,要进行补偿,需要首先进行拉延和回弹计算,也就是说必须有一次拉延分析,并得到一个合理的回弹结果;软件第一次进行回弹补偿需要2个Dynain文件(一个是回弹前一步的,可能为拉延也可能为修边,第二个是回弹本身的)。

在DynaForm软件本身的Manual手册的Application手册中的第三个案例是关于回弹补偿的,但是案例本身说的比较简略,也没有详细的描写多次补偿需要注意的事项,还有就是DynaForm软件个版本本身的不稳定性,导致计算回弹补偿非常困难,本文从拉延开始,详细诉述多次回弹补偿(案例补偿2次,第2次之后和第2次分析方法一致)方法;此次分析使用的模型如下:材质:DP800,厚度2mm分析软件:DynaForm5.9.2.1操作系统:Windows 7 X64图2 分析使用的模型工艺说明:如上图所示的零件,V型零件,使用一步成型,肯定会有回弹,通过补偿可以适当补偿,冲压模具如下:1.第一次成型分析及回弹具体成型分析及回弹分析设置步骤在此不一一详述,第一次成型分析结果如下:图4 第一次成型分析结果回弹的距离大约是0.6mm,此零件公差要求在0.1mm以内,所以需要进行回弹补偿;回弹补偿的方式有2种,一种是在3D软件中,根据CAE的分析结果,手动的处理模型,对于复杂的零件,这种处理过程很繁琐,第二种就是用本文的方法,使用DynaForm软件的回弹补偿功能进行自动的补偿并映射曲面用于实际的模具设计或模具加工;2.第一次回弹补偿在进行补偿计算前,一定要确认第一次的分析正常终止,并有Dynain文件存在方可,回弹补偿的具体步骤如下:2.1 新建一个回弹补偿的前处理文件将第一步分析使用的前处理文件另存为一个新的前处理文件,在此我们命名为1_SCP.df,将模具各层定位于第一步冲压结束时的位置(一般为闭模状态)。

回弹补偿补偿策略一、回弹补偿是什么鬼?咱们说的“回弹”,其实就是指在做某些动作时,手头的东西或者机器的反应,像打了个“弹簧”,一下子跳回来。

举个简单的例子,你打篮球的时候,球拍一下子碰到球,球会不会啪地一下弹回去?这就是回弹。

说到补偿嘛,那就是弥补回弹带来的不准确,做到更精准的操作。

也就是你想控制那个回弹,让它更符合你的预期,减少任何不必要的偏差。

你想象一下,如果你拿个锤子砸东西,突然力道太大,物体反弹回来不受控制,这时候你就需要一个策略来避免那种“过犹不及”的现象。

再来个简单的比方,想象你玩弹弓,弓弦拉得太紧,弹弓突然放开后,弹丸飞出去的方向可能就不那么好猜了,得想办法让它更稳定,不然飞出去的目标根本就不对了。

二、为什么需要回弹补偿?好,回弹补偿的目的可不简单,背后有个深深的哲学问题,就是要让我们做的每一件事更精确,更有掌控感。

你就想啊,在很多精密的工作中,一旦出现了回弹,可能就会导致结果完全偏离目标。

拿精密制造业举例,那个机器一发动,某些部件稍微有点回弹,可能就会导致整个零件不合格,损失巨大。

所以啊,回弹补偿可以帮助我们通过预测这些小小的反应,让大局不受影响。

比如你在做机械加工的时候,如果不考虑回弹,刀具一碰到工件,工件的反弹力就会把你已经做好的一部分给弄歪了。

那时你就会想,唉,早知道提前做个补偿不就好了?这样一来,整个生产流程不仅可以更高效,还能避免好多麻烦。

又比如,在打印机行业,如果没有补偿,打印头遇到回弹的时候,打印出来的图像可能会变得模糊或错位,结果得返工,麻烦得很!三、回弹补偿策略怎么搞?咱们既然知道回弹补偿是这么重要,那具体该怎么做呢?其实这就像你打篮球一样,回弹补偿不光是一个简单的理论,它还得落实到实际操作中。

最直接的办法就是预测。

就是你得通过各种检测手段、分析数据,提前预测出回弹的发生规律。

篮球每次投出去时,球的飞行轨迹怎么控制,投篮手感至关重要,哪儿都得用点“脑子”。

然后,利用传感器等高科技手段,测量回弹的幅度和方向。

第九章回弹补偿回弹补偿模块(SCP)是eta/DYNAFROM 5.6中新增加的一个用于工具回弹补偿计算的模块。

通过使用诸如铝合金、高强度钢以及超高强度钢之类的高级板料,既减轻了车体的重量,又保证了汽车的安全性能。

随着高级板料被越来越多的应用到车体制造中,金属冲压工业领域也涌现出若干新课题。

其中一个重要的课题就是成形后由于板料弹性回复和不均匀的应力分布导致的回弹现象。

传统上,回弹可以通过过度弯曲、整形等方式在车间解决。

现在在预测钣金零件回弹以及有效地对模具进行回弹补偿方面,冲压CAE软件扮演着一个重要的角色。

用户可以在经过拉延、修边和翻边等一系列工艺过程后采用冲压CAE 软件进行回弹分析。

但是如果要对原始模具曲面进行补偿以解决回弹问题,这就需要使用回弹补偿技术。

几十年来,回弹补偿都是依靠工程师的经验完成的。

如今,随着计算机硬件和软件技术的不断发展,回弹补偿可以方便地在如eta/DYNAFORM之类的CAE软件中得到解决。

在eta/DYNAFORM中,通过进行回弹补偿,可以修正回弹后的零件形状,从而达到所需零件设计的尺寸公差。

如图9.1所示,回弹补偿在一系列成形模拟和回弹分析之后进行。

图 9.1回弹补偿流程示意图在eta/DYNAFORM中,回弹补偿菜单如图9.2所示。

包括回弹补偿模块(COMPENSATION)、补偿结果检查(RESULT CHECK)、网格拓朴结构修复(TOPOLOGY REPAIR)、变形(MORPHING)和曲面映射(SURFACE MAPPING)功能。

下面将对每一个功能进行的详细介绍。

图9.2回弹补偿菜单9.1回弹补偿(COMPENSATION)在进行回弹补偿之前,用户需要分别导入回弹前和回弹后的结果文件(DYNAIN文件)。

同时,用户还需要导入上一步的工具网格(如果是第一次作回弹补偿,导入原始工具网格)。

如果一次补偿不能够得到期望的形状,可以采用多次迭代的方法来进行补偿。

用户单击图标按钮即可进行导入或选择模型操作,导入模型前后图标分别显示为红色和绿色。

回弹补偿对话框如图9.1.1所示。

图 9.1.1回弹补偿对话框定义板料(BLANK INPUT)用户可以单击图标按钮进行导入板料模型或选择已存在数据库中的板料网格。

BEFORE SPRINGBACK导入或选择回弹前的板料模型。

用户可以导入dynain格式的文件。

AFTER SPRINGBACK导入或选择回弹后的板料模型。

用户可以导入dynain格式的文件。

DESIRED SHAPE导入或选择期望得到的板料形状。

用户可以导入dynain格式的文件。

该形状一般为回弹前的形状。

COMPENSATED SHAPE导入或选择补偿后的板料形状。

用户可以导入dynain、*.tmp等格式的文件。

当进行第一次回弹补偿计算时,该形状为回弹前的板料形状。

在第二次及后续迭代中,用户应导入补偿后的“disp.tmp”文件并将其定义为补偿后的板料形状。

定义工具(TOOL INPUT)MASTER TOOLS导入或选择主工具模型。

用户可以导入*.nas、*.new等格式的文件。

SLAVE TOOLS导入或选择从工具模型。

用户可以导入*.nas、*.new等格式的文件。

补偿区域(ZONE)全部区域(ALL)此选项是对板料的所有区域进行回弹补偿。

局部区域(LOCAL)此选项是对板料的局部区域进行回弹补偿。

内部(INNER)用户可以使用曲线工具定义一个区域,当选中INNER选项时,表示对曲线内部区域进行补偿,未选中INNER选项时,表示对曲线外部进行补偿。

用户可以单击CURVE按钮进行定义曲线。

补偿参数(PARAMETERS)补偿参数包括补偿方法、光顺等级、回弹补偿因子以及单元是否进行细划分和是否检查冲压负角。

要了解每个参数的详细信息,请参考LS-DYNA用户手册。

补偿方法(METHOD)回弹补偿采用线性和非线性方法。

LS-DYNA提供了8种回弹补偿方法,推荐采用7、3和6三种方法,其它几种方法较少使用。

每种方法各有优缺点。

三种常用方法介绍如下:方法七:该方法是一种非线性迭代法。

如果选择凸模作为主工具,则压料面不会改变。

唯一发生改变的是凸模开口内部。

光顺等级基本不起作用。

补偿后的工具光顺程度由回弹量和工艺补充面的尺寸决定。

其优点是压料面不发生改变,缺点是工艺补充面的改变是有限的,如果回弹量很大且过渡很小,补偿后的曲面可能不是很光顺。

方法六:该方法是一种非线性迭代法。

补偿后的曲面的光顺程度以及过渡区由回弹量和光顺因子决定。

如果回弹量很大,过渡区将会自动增加。

另一方面,如果回弹量很小,则过渡区比较小。

较大的光顺因子将会导致较小的过渡区。

该方法的优点是可以控制补偿后的曲面的光顺程度,缺点是无法限定过渡区,而且如果回弹量很大,则压料面是可以改变的。

方法三:该方法类似方法六,不过这是一种线性方法。

光顺等级(SMOOTH LEVEL)光顺等级用来控制补偿后的曲面的光顺程度。

采用较大的值可以使曲面更加光顺。

如果回弹量很大,则过渡区较大。

但是如果采用较小的光顺等级,过渡区将会减小。

常用的光顺等级介于5到10之间。

回弹补偿因子(SCALING FACTOR)回弹补偿因子的选择对于回弹补偿非常关键。

如果选择的补偿因子恰当,那么用户只需要进行很少的重复计算可以得到比较满意的结果。

否则的话,可能需要很多次的不断修正才能得到满意的结果。

该回弹补偿因子与回弹量的乘积即为向反方向的补偿量。

默认值为0.75。

单元细划分(ELEMENT REFINEMENT)对工具网格进行细划分。

避免冲压负角(UNDERCUT A VOIDANCE)自动检查并修复回弹补偿后产生负角的单元。

图 9.1.2避免冲压负角产生批处理(BATCH OUTPUT)此功能允许用户将一系列不同回弹补偿因子的卡片输出到不同的文件夹或直接提交计算。

打开此选项后,用户可以输入回弹补偿因子的范围,并输入回弹补偿因子步长。

不同回弹补偿因子的卡片将保存在不同的文件夹里。

提交(SUBMIT)当设置完所有的参数后,用户可以单击SUBMIT按钮进行提交任务。

关于不同的提交方法,请用户参考相关章节。

图 9.1.3提交任务对话框退出(EXIT)退出回弹补偿对话框。

9.2结果检查(RESULT CHECK)回弹补偿计算完成后,用户可以导入回弹补偿的结果进行冲压负角检查。

冲压负角检查界面如图 9.2.1所示。

图 9.2.1回弹补偿界面添加(ADD):添加需要检查冲压负角的零件层到列表中。

用户可以将回弹补偿后的disp.tmp和rigid.new文件导入并添加到列表中。

移除(REMOVE):移除列表中的零件层。

反向(REVERSE):将选中的零件层的法向取反。

危险区域(MARGINAL):此区域单元的拔模斜度介于0~3°之间,用黄色表示该区域。

严重区域(SEVERE):此区域单元的拔模斜度小于0°,存在严重的冲压负角。

用红色表示该区域。

绘制云图(PLOT):将冲压负角在图形区中以不同的颜色绘制出云图,用户可以依据此云图对模型进行调整。

退出(EXIT):退出冲压负角检查对话框。

9.3网格拓扑结构修复(TOPOLOGY REPAIR)此功能允许用户对导入的、带有自适应网格的回弹之前和之后的网格进行拓朴结构修复。

图 9.3.1显示了一个拓扑结构修复之前和之后的结构比较图。

此功能和DFE菜单下的网格拓扑结构修复功能一样。

用户可以参考6.1.1.9一节。

图 9.3.1网格拓扑结构修复9.4单元变形(MORPHING)此功能允许对选定的单元进行变形操作。

用户可以对回弹补偿后的工具网格进行变形操作,以消除局部畸变的网格。

关于单元变形的具体使用方法,用户可以参考6.5节。

图 9.4.1单元变形对话框9.5曲面映射(SURFACE MAPPING)当原始工具已经进行了回弹补偿,经过几次迭代计算得到合理的结果之后,用户需要将原始设计模面从原始位置映射到补偿后的工具网格上,以便进行加工。

曲面映射对话框如图 9.5.1所示。

图 9.5.1曲面映射选择原始工具曲面(ORIGINAL SURFACE)此按钮允许用户选择需要做映射操作的原始曲面。

此曲面一般是指原始设计的模面曲面。

选择原始工具网格(ORIGINAL MESH)此按钮允许用户选择原始工具网格。

此网格一般是指从原始模面曲面MESH得到的工具网格。

选择补偿后到工具网格(MORPHED MESH)此按钮允许用户选择回弹补偿计算之后到工具网格。

保持U-V线方向不变(KEEP U-V LINE DIRECTION)此选项允许用户选择映射后生成的新曲面和原始对应曲面的U-V方向是否一致。

默认情况下,此选项为勾选状态。

显示偏差(PLOT DEVIATION)此功能允许用户用等值线图方式显示目标网格节点到映射后网格之间的距离偏差,如图 9.5.2所示。

图 9.5.2映射曲面和网格节点之间的偏差等值线图等值线颜色条范围设定(DEVIATION RANGE)用户可以在此设定偏差显示时等值线颜色条的范围,默认的范围为0到0.1。

如果图中显示的最大值很大时,用户可以适当调整颜色显示范围值。

显示等值线(PLOT)用户可以用点击此选项进行偏差等值线显示。

偏差最大点节点处将有*号显示,偏差最小节点出将有0点显示。

显示单点偏差(SHOW V ALUE)此功能允许用户用鼠标在屏幕上选择一个点,然后此点的偏差值将显示在屏幕上。

方便用户测量每一点的偏差大小,如图 9.5.3所示。

回弹补偿第九章图 9.5.3测量单个节点处的偏差值466 eta/DYNAFORM 5.6。