白车身弯曲刚度分析报告

- 格式:pdf

- 大小:1.21 MB

- 文档页数:12

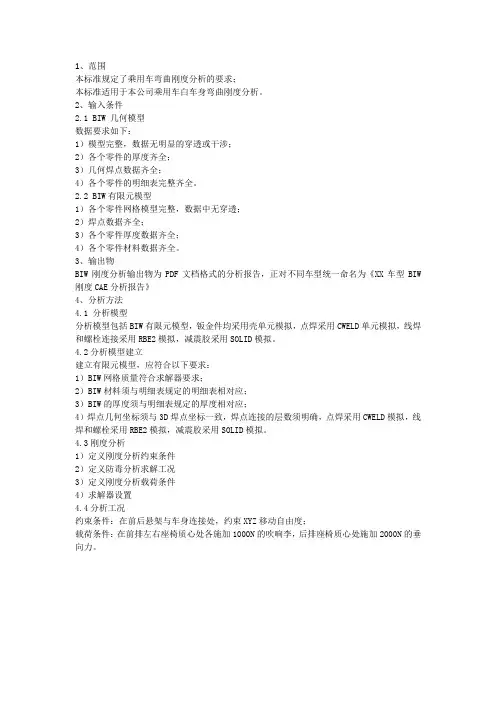

1、范围本标准规定了乘用车弯曲刚度分析的要求;本标准适用于本公司乘用车白车身弯曲刚度分析。

2、输入条件2.1 BIW 几何模型数据要求如下:1)模型完整,数据无明显的穿透或干涉;2)各个零件的厚度齐全;3)几何焊点数据齐全;4)各个零件的明细表完整齐全。

2.2 BIW有限元模型1)各个零件网格模型完整,数据中无穿透;2)焊点数据齐全;3)各个零件厚度数据齐全;4)各个零件材料数据齐全。

3、输出物BIW刚度分析输出物为PDF文档格式的分析报告,正对不同车型统一命名为《XX车型BIW 刚度CAE分析报告》4、分析方法4.1 分析模型分析模型包括BIW有限元模型,钣金件均采用壳单元模拟,点焊采用CWELD单元模拟,线焊和螺栓连接采用RBE2模拟,减震胶采用SOLID模拟。

4.2分析模型建立建立有限元模型,应符合以下要求:1)BIW网格质量符合求解器要求;2)BIW材料须与明细表规定的明细表相对应;3)BIW的厚度须与明细表规定的厚度相对应;4)焊点几何坐标须与3D焊点坐标一致,焊点连接的层数须明确,点焊采用CWELD模拟,线焊和螺栓采用RBE2模拟,减震胶采用SOLID模拟。

4.3刚度分析1)定义刚度分析约束条件2)定义防毒分析求解工况3)定义刚度分析载荷条件4)求解器设置4.4分析工况约束条件:在前后悬架与车身连接处,约束XYZ移动自由度;载荷条件:在前排左右座椅质心处各施加1000N的吹响李,后排座椅质心处施加2000N的垂向力。

5分析数据处理5.1在车身纵梁下部和门槛梁下部分布了一系列考核点,通过考核点的X坐标值和Z向变形量绘制弯曲刚度曲线。

5.2绘制白车身弯曲刚度变形曲线5.3刚度计算刚度计算公式k=F/δ(F为加载力,δ为位移)。

5.4刚度云图6 BIW弯曲刚度分析评价标准1)弯曲变形曲线要求计算的弯曲变形曲线应连续变化,无突变。

2)各车型弯曲刚度要求按照车型级别分类,同时参靠标杆车。

包括:A级车弯曲刚度不小于10000N/mm;B、C级车弯曲刚度不小于14000 N/mm。

编号:QQ-PD-PK-066白车身弯曲刚度分析报告项目名称:QQ458321486编制:日期:校对:日期:审核:日期:批准:日期:XX汽车有限公司2013年03月目录1分析目的 (1)2使用软件说明 (1)3有限元模型建立 (1)4白车身弯曲刚度分析边界条件 (1)5分析结果 (3)6结论 (10)1分析目的车身是轿车的关键总成,除了保证外形美观以外,汽车设计工程师们更注重车身结构的设计。

车身应有足够的刚度,刚度不足,会导致车身局部区域出现大的变形,从而影响了车的正常使用。

低的刚度必然伴随有低的固有频率,易发生结构共振和声响。

本报告以QQ白车身为分析对象,利用有限元法,对其进行了弯曲刚度分析。

2使用软件说明本次分析采用Hypermesh作前处理,Altair optistruct求解。

HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器于一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。

Altair Optistruct最强大的功能是其友好的CAO接口,通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的内存分配技术,具有很高的计算精度和效率。

3有限元模型建立根据设计部门提供的白车身的工艺数模建立QQ的计算模型,对模型进行了有限元离散处理:白车身所有零部件都采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要;粘胶用实体单元模拟,焊点采用CWELD 和RBE2单元模拟。

其中四边形单元469700个,三角形单元15543个,三角形单元比例3.4%。

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES81概述在上一篇文章《白车身弯曲刚度分析方法对比》中,我们介绍了白车身弯曲刚度分析方法,在这一篇文章中我们将接着介绍扭转刚度分析方法。

因为同属车身刚度分析,所以本文重复了上一篇的少部分文字。

好在两篇文章都是本人所作,并不涉嫌抄袭。

白车身刚度是整车设计的一个重要指标,它决定了车辆在外力作用下抵抗变形的能力。

白车身刚度与整车多项性能均有关联,例如耐久性能、碰撞安全性能、操稳性能和NVH性能等。

通常我们主要关注两个车身刚度指标,即弯曲刚度和扭转刚度。

当前的主流设计趋势就是在控制成本和重量的前提下,尽量将车身弯扭刚度提升。

对于乘用车而言,白车身的扭转刚度相比弯曲刚度更值得关注。

白车身的失效形式以扭转疲劳为主,当扭转刚度不足时,车身在外力作用下将发生较大的扭转变形,反复加载后局部薄弱点就可能疲劳破坏。

如果车身扭转刚度不足,行驶时车身变形较大,可能导致整车各部件之间发生摩擦异响;尤其是背门框和侧门框会产生较大的洞口变形量,影响车辆动态密封性能。

白车身扭转刚度对整车操稳性能也有明显影响。

白车身扭转刚度还是白车身轻量化程度的重要表征。

国际上流行的一个重要的车身设计指标—轻量化系数,就是根据白车身扭转刚度、白车身质量、轴距和轮距计算得到的。

相比白车身弯曲刚度分析方法,扭转刚度分析方法还不算特别混乱,但也存在很多不一致的地方。

本文将对国内汽车业内常用的几种白车身扭转刚度分析方案作对比分析。

在本文的末尾,还将对最近热度非凡的蔚来ES8白车身扭转刚度数值进行简单的点评。

2有限元模型对比虽然名称叫白车身扭转刚度分析,但所用的白车身有限元模型并不一定是传统意义的BIW模型。

有些主机厂所分析的模型是BIW,有些则是BIW加风挡玻璃也就是所谓的BIP模型。

对于电动车而言,分析模型还可能是BIW+电池包,或者BIP玻璃+电池包。

其中BIP模型使用的最为广泛。

上面所提到的BIW,指的是焊接或者铆接车身的本体部分,不包括四门两盖、仪表板支撑横梁、翼子板等部件以及粘在车身的玻璃。

10.16638/ki.1671-7988.2021.09.033轿车白车身弯扭静刚度试验方法研究王多华(重庆车辆检测研究院有限公司,重庆404100)摘要:随着汽车人均保有量的增加,人们对汽车舒适性的要求越来越高,轿车车身刚度是影响整车舒适性的重要指标之一,同时它还影响汽车的安全性能。

在汽车车身开发阶段,各大车企都会测试自己所开发车型的白车身刚度情况。

文章主要分析了白车身弯扭刚度试验结果影响因素以及各试验方法的差异性,为后续的车身开发者提供一点思路与建议。

关键词:白车身;弯扭刚度中图分类号:U467 文献标识码:A 文章编号:1671-7988(2021)09-117-03Research on Test Method of Bending Torsional Static Stiffness of Car Body in WhiteWang Duohua(Chongqing Vehicle Test & Research Institute Co., Ltd., Chongqing 404100)Abstract: With the increase of car ownership per capita, people have higher and higher requirements for vehicle comfort. Car body stiffness is one of the important indicators affecting the comfort of the vehicle, and it also affects the safety performance of the car. In the stage of auto body development, all major car companies will test the stiffness of their developed models in BIW. This paper mainly analyzes the influence factors of BIW bending and torsion stiffness test results and the differences of various test methods, and provides some ideas and suggestions for the follow-up body developers.Keywords: BIW; Bending and torsion stiffnessCLC NO.: U467 Document Code: A Article ID: 1671-7988(2021)09-117-031 引言轿车在不平路面行驶或高速行驶时,时刻承受着弯曲、扭转、空气阻力等多方面作用力,若是汽车自身刚度不够,或刚度分布不合理,就很有可能出现车身整体或局部变形过大,严重影响乘员乘坐舒适性和安全性的情况。

白车身扭转刚度分析及拓扑优化Torsion Stiffness Analysis and TopologyOptimization of Body in White摘要: 白车身(Body in White, BIW)的扭转刚度是车身重要的力学性能之一,对整车各方面的性能有着直接或间接的影响。

本文在已有量产车型基础上,运用HyperMorph工具建立了轴距加长150 mm对应的Morph模型。

以Morph模型为研究对象,以扭转工况对应的柔度最小化为目标,利用OptiStruct软件进行了拓扑优化分析。

基于拓扑优化结果,对后地板横梁加强板、连接板、后围结构进行了形状优化和截面优化,优化后扭转刚度提升了4.85 %,对后续的设计具有一定的指导意义。

关键词:白车身,Morph模型,扭转刚度,OptiStruct,拓扑优化Abstract:The torsion stiffness of the Body in White (BIW) is one of the important mechanical properties of the body, and has a direct or indirect effect on the performance of all aspects of the vehicle. In this paper, based on the existing production models, the corresponding Morph model with 150 mm longer wheelbase was established by using HyperMorph tool. Then, taking Morph model as the research object and aiming at minimizing the compliance corresponding to the BIW torsion condition, topology optimization analysis was carried out by using OptiStruct software. Finally, based on the results of topology optimization, shape and section optimization were carried out for the rear floor beam reinforcing plate, connecting plate and the rear frame structure. As a result, the torsion stiffness is improved by 4.85 % after optimization, which has certain guiding significance for the subsequent design.Key words:Body in White, Morph model, torsion stiffness, OptiStruct, topology optimization1 概述随着经济的快速发展,汽车已经成为人们日常生活中不可缺少的交通工具。

K01设计开发项目白车身刚度分析报告(☑初版/□更改)重庆迪科汽车研究有限公司二〇一五年十月1.数据记录✧初始模型白车身(BIW)✧更改情况无2.分析内容(1)白车身弯曲刚度分析(2)白车身扭转刚度分析3.模型简述✧使用软件前处理:Hypermesh;求解器:Radioss✧建模过程网格划分白车身结构可分为五个总成:顶盖、地板、侧围、后围和前围,依次对各总成进行有限元模型的建立,再将其焊接为一整体。

建立白车身有限元模型的步骤包括几何模型分析、几何清理、模型简化、网格划分、单元质量检查、设置材料和单元属性、各部件焊接等。

由于白车身主要是由大的钢板覆盖件组成,其厚度尺寸远远小于其他尺寸,故白车身网格选用PSHELL的壳单元形式。

采用各总成逐个划分、连接,再总装的方式进行整车的有限元建模。

据工程实践和硬件条件,选取有限元网格的大小为8mm。

根据前面所述的几何清理原则,选用8mm的壳单元网格对各总成进行离散化,建立各总成对应的有限元模型如图3.1——图3.5所示:图3.1 车顶总成的有限元模型图3.2侧围总成的有限元模型图3.3后围总成有限元模型图3.4地板的几何及有限元模型图3.5前围的几何及有限元模型白车身各部件连接白车身大部分零部件是薄板冲压件,各零部件之间主要是通过焊接工艺实现连接,本次运用了点焊、缝焊等。

根据所提供的焊点图,在Hypermesh中通过运用spot-weld单元来把各板件焊点位置的节点连接起来,以此来模拟实际的焊点。

焊点材料选用08AL,焊点直径为7mm。

焊接完成后,焊点周围单元的质量可能会变差,通常需要对这些单元进行重新划分。

有限元焊接结果如图3.6所示图3.6 有限元焊接效果图由于工艺和部件性能的要求,在顶盖与顶盖横梁处,运用了粘胶连接。

本次分析采用了软件的粘胶连接来实现这些有限元部件的连接,通过这样的处理能更好的模拟结构的实际性能。

有限元粘接效果如图3.7所示。

图3.7有限元粘胶连接效果图在前围总成中还采用了螺栓连接,这主要是一些不需永久连接、进行更换的部件。

二、白车身静刚度试验1 白车身弯曲刚度试验1.1 测试仪器设备加载设备:千斤顶2只,力传感器2只,应变仪1台; 位移采集:Topcom GTS 801全站仪。

1.2 车身支承及加载方式在车身轮位附近设置4个铰支点,支承点如图1、2所示。

在车身中柱下方车身底部用2只千斤顶加载,加载力的大小由力传感器测定,并保持一致。

加载现场如图3、4所示。

4个支点的相对位置平面图如图5所示。

图1 前支点 图2 后支点图3 左侧加载 图4 右侧加载图5 支点相对位置示意图 图6测点分布平面图1.3 测点布置在车身前窗平台上选择两个镜像点作为位移测点1#、2#,在车身中柱上方顶部选择两个镜像点作为位移测量点3#、4#,平面图如图6所示,测点照片如图7、8所示。

弯曲试验时,仅采集3#、4#测点的垂向坐标变化,用于计算测点的垂向位移。

图7 1#、2#测点 图8 3#、4#测点1.4 弯曲试验实测原始数据3#、4#号测点实测垂向坐标值见表1。

表1. 测点垂向坐标实测原始数据1.5 弯曲刚度折算方法及结果车身结构基本对称,以等刚度等效简支梁的弯曲模拟车身的弯曲变形。

如图9所示,在力P 作用下,A 点的横向位移为:图9 车身弯曲等效简支梁()223A Pa L a x EIL-=其中,EI 为抗弯刚度。

在试验实测中, 1.45, 2.46a m L m ==,则车身等效抗弯刚度为:0.2906AP EI x = 将表1中的测点坐标平移,使零载荷时坐标为零,则力~位移曲线(P~x A )如图10所示。

图10 弯曲状况力与位移曲线按3#测点计算的曲线平均斜率为:63 1.587710/APk N m x ==⨯。

按4#测点计算的曲线平均斜率为:64 1.649110/APk N m x ==⨯。

取上述两个斜率的平均值作为力~位移曲线斜率,则车身的平均等效抗弯刚度为:620.4710()EI Nm =⨯2 白车身扭转刚度试验2.1 试验仪器设备所用仪器设备与弯曲刚度试验的完全相同。

白车身弯曲刚度分析规范前言本标准是为指导白车身的弯曲刚度分析而建立的,目的是通过其规范白车身弯曲刚度分析流程,并提高分析的一致性。

本规范是在过往分析应用的基础上总结形成。

本标准在内容和格式的编排上,符合产品开发体系版式标准的要求。

白车身弯曲刚度分析规范1 范围本标准规定了白车身加载边界条件和、结果的处理和评价方法。

本标准适用于乘用车、部分商用车白车身弯曲分析。

本标准不适用于重型卡车、皮卡类车型。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

无3 术语和定义3.1.本规范中的BIW是指焊接车身的本体部分,不包含通过螺栓装配在车身本体上的部分(车门、发动机罩、行李箱盖以及需要螺栓连接的翼子板、仪表板支持横梁以及焊接在车身上的固定铰链),如图1所示。

图1 BIW示意图3.2.BIP带前挡风玻璃的白车身(在白车身弯曲刚度分析中需要考虑前挡风框变形率时使用不带玻璃的白车身模型,其余窗框变形率使用带玻璃的白车身模型)。

4 白车身弯曲刚度分析4.1加载如图2所示,找出纵梁上位于前后约束在X向的中点位置,用rbe2抓取此位置对应地板上面100*100mm的区域,左右分别加载-Z 向1000N 。

图2 白车身弯曲刚度分析边界示意4.2 约束如图2所示,采用对称约束方式,左后悬反冲块123,约束右后悬反冲块13,左前悬反冲块23,右前悬反冲块3,其中反冲块区域应变rbe2抓取100*100mm 范围内的节点。

4.3 结果后处理4.3.1 刚度值由载荷作用线作一竖直方向的平面与左、右中纵梁底面相交,其与左、右中纵梁底面中线的交点为测量点,测量左侧交点沿Z 向的位移量ΔZ1 和右侧交点沿Z 向的位移量ΔZ2,计算出平均值Δ和刚度值K ,记录于表1 所示的表格中。

编号:QQ-PD-PK-066白车身弯曲刚度分析报告

项目名称:QQ458321486

编制:日期:

校对:日期:

审核:日期:

批准:日期:

XX汽车有限公司

2013年03月

目录

1分析目的 (1)

2使用软件说明 (1)

3有限元模型建立 (1)

4白车身弯曲刚度分析边界条件 (1)

5分析结果 (3)

6结论 (10)

1分析目的

车身是轿车的关键总成,除了保证外形美观以外,汽车设计工程师们更注重车身结构的设计。

车身应有足够的刚度,刚度不足,会导致车身局部区域出现大的变形,从而影响了车的正常使用。

低的刚度必然伴随有低的固有频率,易发生结构共振和声响。

本报告以QQ白车身为分析对象,利用有限元法,对其进行了弯曲刚度分析。

2使用软件说明

本次分析采用Hypermesh作前处理,Altair optistruct求解。

HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器于一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。

Altair Optistruct最强大的功能是其友好的CAO接口,通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的内存分配技术,具有很高的计算精度和效率。

3有限元模型建立

根据设计部门提供的白车身的工艺数模建立QQ的计算模型,对模型进行了有限元离散处理:白车身所有零部件都采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要;粘胶用实体单元模拟,焊点采用CWELD 和RBE2单元模拟。

其中四边形单元469700个,三角形单元15543个,三角形单元比例3.4%。

QQ数模及有限元模型见下图:

图1QQ数模及有限元模型

4白车身弯曲刚度分析边界条件

对设计车QQ施加边界条件:在前悬架与车身连接处约束X、Y、Z移动自由度,三个子工况分别约束后悬架板簧前吊耳铰接处、两吊耳中间限位支架处、板簧后吊耳铰接处Y、Z移动自由度,与前悬架的约束组成整个白车身的约束;在每个子工况中,找到纵梁上位于前后约束X方向的中心位置,施加左右各4000N,共8000N的集中载荷。

白车身弯曲刚度分析各子工况边界条件的加载图2、图3、图4:

图2白车身弯曲刚度分析子工况1边界条件

图3白车身弯曲刚度分析子工况2边界条件

图4白车身弯曲刚度分析子工况3边界条件

5分析结果

考虑到本车前悬架为独立悬架,后悬架为板簧连接的非独立悬架。

通过分析得到每个弯曲子工况下白车身加载点Z方向的最大位移,来计算白车身在每个子工况下的弯曲刚度,然后求得平均弯曲刚度作为白车身的弯曲刚度。

在各弯曲工况下,设计车白车身Z向变形图如下:

图5QQ车白车身Z向变形图(子工况1)

图6QQ白车身Z向变形图(子工况2)

图7QQ白车身Z向变形图(子工况3)

根据分析得到的位移数据,可以求出各个子工况的弯曲刚度。

弯曲刚度计算公式:弯曲刚度=F/δ

白车身三个子工况下门槛处的Z向最大位移和刚度如下表:

表1加载点的Z向最大位移和刚度表

子工况1子工况2子工况3

左、右加载处的Z向最大位移(mm)-1.342-1.642-2.22 -1.33-1.581-2.135

平均位移(mm)-1.336-1.6115-2.1775

刚度(N/mm)5988.04964.33673.9计算平均刚度作为白车身的弯曲刚度:

白车身弯曲刚度=(59880+4964.3+3673.9)/3=4875.4N/mm

本次分析在车身纵梁下部和门槛下部分布了一系列考核点,通过考核点的X坐标值和该点在车身弯曲时产生的垂直变形量描绘弯曲变形曲线。

考核点如图8所示。

图8QQ车考核点位置

表2弯曲子工况1考核点垂向变形量(mm)

序号X坐标(mm)

QQ考核点Z向变形量(mm)

前纵梁(左/右)门槛(左/右)后纵梁(左/右)

1100-0.313-0.321

2400-0.651-0.673

3700-0.927-0.967

4900-1.094-1.116

51200-1.247-1.282

61500-1.311-1.345

71800-0.981-1.024-0.622-0.650

82100-0.741-0.722-0.631-0.615

92400-0.892-0.848-0.216-0.220

102600-0.948-0.9520.0100.009

112800-0.936-0.8710.2060.211

123000-0.782-0.6920.3110.317

133200-0.261-0.2860.4020.415

1435000.5250.543弯曲工况1变形图:

图9工况1整车左侧变形图

图10工况1整车右侧变形图

弯曲子工况2各个考核点计算值见下表:

表3弯曲子工况2考核点垂向变形量(mm)

序号X坐标(mm)

QQ考核点Z向变形量(mm)

前纵梁(左/右)门槛(左/右)后纵梁(左/右)

1100-0.297-0.308

2400-0.63-0.611

3700-0.929-1.003-0.628-0.665

4900-1.133-1.173-0.801-0.797

51200-1.392-1.449-1.033-1.014

61500-1.611-1.670-1.165-1.210

71800-1.502-1.573-1.245-1.213

82100-1.154-1.105-1.248-1.273 92400-0.700-0.756-0.860-0.896 102600-0.576-0.605 112800-0.286-0.306 123000-0.048-0.062 1332000.1340.131 1435000.3830.390

弯曲工况2变形图:

图11工况2整车左侧变形图

图12工况2整车右侧变形图弯曲子工况3各个考核点计算值见下表:

表4弯曲子工况3考核点垂向变形量(mm)

序号X坐标(mm)

QQ考核点Z向变形量(mm)

前纵梁(左/右)门槛(左/右)后纵梁(左/右)

1100-0.277-0.291

2400-0.619-0.659

3700-0.949-0.989-0.644-0.690

4900-1.199-1.259-0.880-0.892

51200-1.566-1.646-1.209-1.239

61500-1.929-2.014-1.447-1.533

71800-2.091-2.186-1.654-1.662

82100-1.671-1.676-2.074-2.147 92400-1.389-1.467-1.847-1.908 102600-1.585-1.634 112800-1.309-1.346 123000-0.977-1.006 133200-0.614-0.634 143500-0.035-0.039

图13工况3整车左侧变形图

图14工况3整车右侧变形图

6结论

通过上述计算结果可知:

①QQ白车身弯曲刚度为4875.4N/mm。

②通过变形云图可以看出,设计车位移等值线过渡自然,无突变,说明白车身变形状态良好,见图5~图7。

③从弯曲变形曲线看,曲线无突变,弯曲变形良好。