回转窑窑头窑尾密封的发展

- 格式:doc

- 大小:21.50 KB

- 文档页数:2

回转窑的密封结构及改进措施摘要:回转窑密封装置的好坏,直接影响着回转窑烧成系统的热耗、电耗、产量、污染和工艺的稳定操作等方面。

本文就目前使用在水泥、冶金、化工等行业中的回转窑密封装置的各种型式的优缺点进行分析与比较,针对回转窑的特点及密封装置的使用情况,对其结构进行了改进,选择一种好的密封装置—新型复合柔性密封,它能很好的适应回转窑端部的复杂运动,耐磨耐高温,有效地消除回转窑轴向、径向和环向间隙,实现了无间隙密封,保证了良好密封的效果。

关键词:回转窑密封装置特点改进复合柔性密封熟料烧成回转窑是氧化铝、水泥、化工及冶金等行业的关键生产设备,回转窑是在负压下操作的,如果热端漏入过量空气会减少入窑的二次空气,且降低二次空气量,造成热量损失。

在回转窑的运行过程中,冷端负压高极易吸入大量冷空气,使窑内大量的废气不易排出,导致燃料不能完全燃烧,冷端废气中含有粉尘,偶尔倒风会溢出大量粉尘,污染坏境。

密封是将筒体与窑头罩、窑尾罩即运动体与固定体连接起来的纽带,因此,回转窑密封的好坏对熟料烧成的整个工艺参数和设备高效运行具有重大意义。

1.烧成系统回转窑对密封的要求烧成系统是热工环境。

以窑尾为例,不仅存在高温、高粉尘、负压工艺环境,而且筒体存在椭圆、弯曲等变形,回转部件与固定件间存在不断变化的径向、轴向和环向三维间隙。

因此,这种复杂的工艺条件下,要求密封应具备以下的特点:不漏风、不漏灰、不漏料、耐高温、耐磨损、长寿命、高可靠性、安装方便、维护方便等综合使用成本。

2.目前应用于回转窑的几种密封装置密封主要分为静密封和动密封两种,动密封又可分为接触型密封和非接触型密封。

而目前,我国应用在回转窑上的密封装置主要有迷宫式密封装置、摩擦式密封装置,另外还有气封式密封装置、组合式密封装置等。

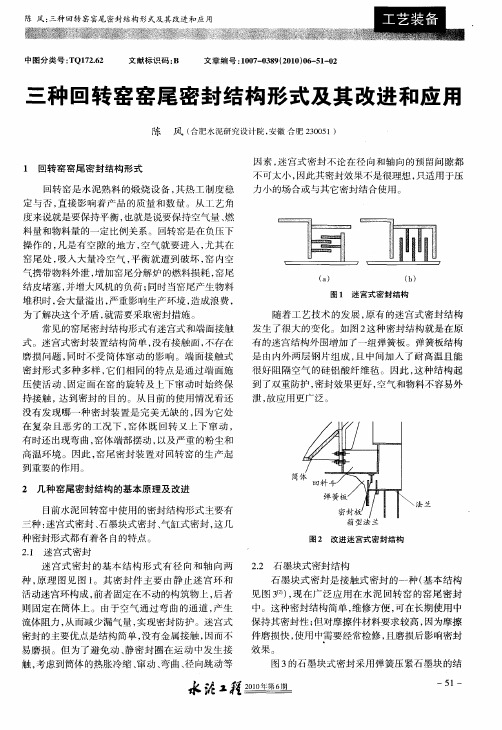

2.1.迷宫式密封装置迷宫式密封装置分为轴向迷宫和径向迷宫两种。

其装置结构较简单,没有接触面,也不存在磨损问题,同时不受简单窜到的影响。

考虑到简体的热胀冷缩、弯曲、径向跳动等因素。

回转窑窑头气室复合密封

回转窑窑头气室复合密封技术是为了解决传统回转窑窑头密封效果差、寿命短等问题而发展出来的一种技术。

它通过在回转窑窑头气室内设置多个可调节的密封板,并在密封板之间形成多个可调节的密封室,从而实现对回转窑窑头的高效密封。

该技术采用柔性密封材料和耐高温材料,有效避免了传统回转窑密封结构中存在的密封材料易磨损、密封效果差等问题,提高了回转窑的密封性能和运行效率。

通过气室内部的各个调节机构与控制机构之间的配合,窑头密封室的气室压力与热气流压力相互匹配,达到了很好的密封效果。

这种技术延长了回转窑的使用寿命,降低了运行成本和维护成本,同时减少了工业生产中的污染排放。

回转窑窑头气室复合密封技术的优点主要包括:

1. 高密封性能:采用多层次、多板组合的密封方式,有效提高密封效果,减少漏风、漏灰现象。

2. 长寿命:选用优质耐高温、耐磨损的密封材料,保证密封板的使用寿命。

3. 维护简便:各调节机构和控制机构独立工作,方便进行日常维护和检修。

4. 适用性强:适用于不同规格和类型的回转窑,能够满足各种工艺需求。

5. 节能环保:提高密封性能和运行效率,降低能耗和污染物排

放。

总的来说,回转窑窑头气室复合密封技术为现代工业生产中回转窑设备的高效、稳定运行提供了有力保障。

回转窑密封装置作用与特点(一)作用在窑头,回转的筒体与固定的活动窑头接合处,在窑尾,回转的筒体与固定的烟室接合处,都必然存在有缝隙。

回转窑是在负压下进行操作的,为防止外界空气被吸入,以稳定窑内的热工制度,同时在不正常操作时,防止窑的粉尘外泄,必须在上述两处分别设置密封装置。

在水泥回转窑的工艺操作中,要求空气量、燃料量和物料量三者之间,保持有一定的比例关系,从面保证窑的产、质量。

因此,在筒体和窑头及筒体和窑尾处,良好的密封是十分重要的。

如果窑头漏入过量的冷空气,则会减少由熟料冷却设备人窑的二次空气量,并降低二次空气的温度。

这样不但熟料冷却不好,而且窑内火焰温度也会降低,从而影响燃料燃烧速度,增大热损失。

如果窑尾漏气,因该处是全窑负压最大的地方,易吸入大量的冷空气,而使窑内大量气体不易排出,致使燃料不能完全燃烧,从面导致热工制度被破坏,并增加了燃料的消耗,还会降低窑的产、质量。

此时回转窑,如果仍要使风量、嫩料和物料三者保持一定的比例关系,则需增大排风机的负荷,使电耗增加。

同时,因该处气体含有细粉物料,偶尔倒风会溢出大量粉尘,影响环境卫生。

因此,回转窑尾密封装置的设计比窑头密封装置的设计要求更高。

(二)特点对回转窑密封装置的基本要求是具有良好的密封性能,使诵入的空气量能降到最少程度。

回转转窑上的密封有如下特点,应在结构设计中加以研究和考虑主1.适应筒体各方面的运动。

在保证密封可靠的前提下,在结构上,应很好地适应简体各方面的运动。

如回转窑在转动,斜置安装的筒体要上下窜动和热胀冷缩,筒体在制造、安装、运转过程中,筒体形状的误差(椭圆度、偏心)和几何中心线的弯曲,再加上筒体两端又是悬臂的,则会在空间产生一些晃动,有时甚至可达10 mm-20 mm.2.零件磨损应小,使用周期要长。

因为在窑上这两个密封处,气流温度高,粉尘多,并且润滑比较困难,所以磨擦面容易磨损。

为了提高密封装置的使用周期,减少磨损量,这就要求做到:在形状设计时,要避免有积灰的地方;在材质上要求能耐高温,耐磨在润滑上,方便可行,防止润滑油漏失;在结构上要简单,易于制造和便于维修等。

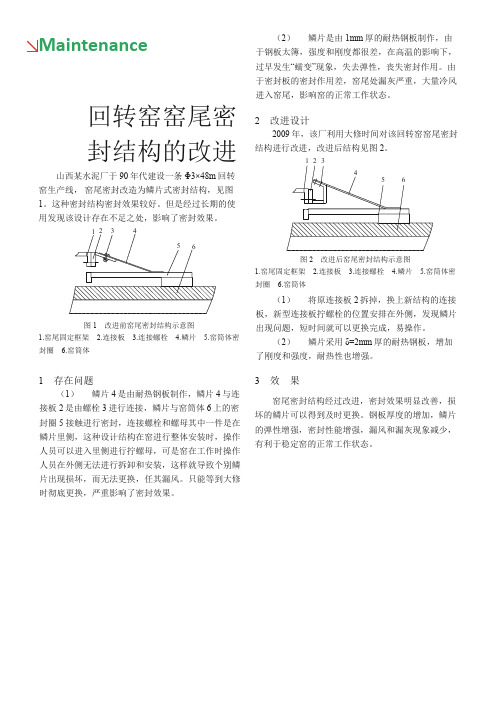

Maintenance回转窑窑尾密封结构的改进山西某水泥厂于90年代建设一条Φ3×48m 回转窑生产线, 窑尾密封改造为鳞片式密封结构,见图 1。

这种密封结构密封效果较好。

但是经过长期的使用发现该设计存在不足之处,影响了密封效果。

图1 改进前窑尾密封结构示意图1.窑尾固定框架2.连接板3.连接螺栓4.鳞片5.窑筒体密封圈6.窑筒体1 存在问题(1)鳞片4是由耐热钢板制作,鳞片4与连接板2是由螺栓3进行连接,鳞片与窑筒体6上的密封圈5 接触进行密封,连接螺栓和螺母其中一件是在鳞片里侧,这种设计结构在窑进行整体安装时,操作人员可以进入里侧进行拧螺母,可是窑在工作时操作人员在外侧无法进行拆卸和安装,这样就导致个别鳞片出现损坏,而无法更换,任其漏风。

只能等到大修时彻底更换,严重影响了密封效果。

(2) 鳞片是由1mm 厚的耐热钢板制作,由于钢板太簿,强度和刚度都很差,在高温的影响下,过早发生“蠕变”现象,失去弹性,丧失密封作用。

由于密封板的密封作用差,窑尾处漏灰严重,大量冷风进入窑尾,影响窑的正常工作状态。

2 改进设计2009年,该厂利用大修时间对该回转窑窑尾密封结构进行改进,改进后结构见图2。

图2 改进后窑尾密封结构示意图1.窑尾固定框架2.连接板3.连接螺栓4.鳞片5.窑筒体密封圈6.窑筒体(1) 将原连接板2拆掉,换上新结构的连接板,新型连接板拧螺栓的位置安排在外侧,发现鳞片出现问题,短时间就可以更换完成,易操作。

(2)鳞片采用δ=2mm 厚的耐热钢板,增加了刚度和强度,耐热性也增强。

3 效 果窑尾密封结构经过改进,密封效果明显改善,损坏的鳞片可以得到及时更换。

钢板厚度的增加,鳞片的弹性增强,密封性能增强,漏风和漏灰现象减少,有利于稳定窑的正常工作状态。

1 32 456 1 2 354 6。

回转窑密封窑头窑尾密封方法回转窑就像是一个“巨大的烤箱”,在工业生产中可是大有用途的,它帮助我们处理各种原料,烧制成最终的产品。

可这回转窑一转起来,可就不是闹着玩的了,特别是窑头窑尾的密封问题,搞不好不仅浪费能源,还可能影响整个生产线的效率。

你想啊,窑头窑尾就像是回转窑的“嘴巴”,密封不严的话,热量和气体都会跑出来,那可就太浪费了。

所以今天咱们就来聊聊回转窑的密封问题,看看怎么解决这“嘴巴不紧”的麻烦。

回转窑密封可不是单单一个密封圈就能搞定的事儿。

你要知道,回转窑的窑头窑尾可是经常面对高温高压的工作环境,一点儿疏忽就可能导致窑内的物料溢出、气体泄漏,甚至可能影响窑体的安全。

所以啊,密封不仅要好,还得能适应这种恶劣的环境。

别小看了这密封,设计和施工可得小心翼翼,别让它成为一个“漏水的船”。

咱们先说说窑头的密封。

窑头位置在回转窑的最前端,负责将热空气、气体等“包裹”在窑内。

所以呢,这个地方的密封要求高得很,不能让一点儿气体跑出去。

一般来说,常用的密封方法就是“挡风圈”和“弹簧密封”这种组合,这两者搭配得当,能有效地将窑头与外界的空气隔离开,不让热气外泄。

挡风圈就像是给窑头穿上的“防风衣”,它能挡住一部分热气和气体。

而弹簧密封就像是“贴身衣”,能够随时根据回转窑的转动进行微调,确保密封效果。

就这样,窑头的气体可以“悄悄”待在窑内,不会“露个马脚”。

再说说窑尾的密封,窑尾这块儿稍微复杂点,因为它不仅要防止气体泄漏,还要避免进入过多的空气。

空气进多了,窑内的温度就容易失控,甚至可能导致物料烧制不均。

所以窑尾的密封设计,得考虑到气流的控制,不能太死板。

现在常见的密封方式是“软密封”和“弹性密封”。

这俩玩意儿合作起来,能够适应窑尾的动态变化,不会因为窑体的旋转而松懈。

你可以把软密封想象成一个“弹性十足的橡皮圈”,它能随时适应不同的状态,保持紧密的密封效果。

而弹性密封则更像是一个“活跃的伙伴”,能根据环境的变化,自动调整密封程度,不怕有任何松动。

回转窑的发展回转窑的应用起源于水泥生产,1824年英国水泥工J阿斯普发明了间歇操作的土立窑;1883年德国狄茨世发明了连续操作的多层立窑;1885英国人兰萨姆(ERansome)发明了回转窑,在英、美取得专利后将它投入生产,很快获得可观的经济效益。

回转窑的发明,使得水泥工业迅速发展,同时也促进了人们对回转窑应用的研究,很快回转窑被广泛应用到许多工业领域,并在这些生产中越来越重要,成为相应企业生产的核心设备。

它的技术性能和运转情况,在很大程度上决定着企业产品的质量、产量和成本。

“只要大窑转,就有千千万”这句民谣就是对生产中回转窑重要程度的生动描述。

在回转窑的应用领域,水泥工业中的数量最多。

水泥的整个生产工艺概括为“两磨一烧”,其中“一烧”就是把经过粉磨配制好的生料,在回转窑的高温作用下烧成为熟料的工艺过程。

因此,回转窑是水泥生产中的主机,俗称水泥工厂的“心脏”。

回转窑的类型即特点:水泥工业在发展过程中出现了不同的生产方法和不同类型的回转窑,按生料制备的方法可分为干法生产和湿法生产,与生产方法相适应的回转窑分为干法回转窑和湿发回转窑两类。

由于窑内窑尾热交换装置不同,又可分为不同类型的窑。

回转窑的分类大致如下:1、湿法回转窑的类型:用于湿法生产中的水泥窑称湿法窑,湿法生产是将生料制成含水为32%~40%的料浆。

由于制备成具有流动性的泥浆,所以各原料之间混合好,生料成分均匀,使烧成的熟料质量高,这是湿法生产的主要优点。

2、干法回转窑的类型:干法回转窑与湿法回转窑相比优缺点正好相反。

干法将生料制成生料干粉,水分一般小于1%,因此它比湿法减少了蒸发水分所需的热量。

中空式窑由于废气温度高,所以热耗不低。

干法生产将生料制成干粉,其流动性比泥浆差。

所以原料混合不好,成分不均匀。

回转窑的工作性能:回转窑属于可以旋转的窑炉,最早用于煅烧水泥熟料,目前也用于耐火材料及其冶金工业,如图所示。

ф2×30m 回转窑系统1.回转窑窑体;2.窑头小车;3.热烟室;4.冷却筒;5.窑头鼓风机;6.集尘室;7.烟囱;8.进料对硅酸盐水泥的湿法回转窑而言,生料在回转窑中经高温煅烧发生一系列物理的、化学的和物理化学的变化,最后形成熟料。

水泥窑的发展趋势姓名:罗涛学号:20110231专业班级:材料1104摘要:耐火材料是高温工业窑炉的建筑材料和结构材料。

由于水泥窑各部位物料的理化性能、气体温度、所处环境的不同,对耐火材料的性能、成分、镶砌位里、砌筑方法也不同。

我国水泥窑用耐火材料主要是铝硅质耐火材料,如高铝砖、黏土砖及水泥砖等。

20世纪70年代后期,我国出现了新型干法水泥窑,对窑衬材料提出了更高的要求。

为了适应水泥工业的变化与发展,经过数十年的科研、设计及开发应用,使我国水泥窑用耐火材料水平有了显著的变化和提高。

在品种和性能上均达到了国际先进水平,但不足之处是耐火砖外观尺寸及质量稳定性还有一定的差距。

当前,水泥行业主要的耐火材料是碱性耐火材料、不定形耐火材料和隔热耐火材料。

文章通过对水泥窑用耐火材料的损毁及预防进行探讨, 叙述了水泥窑用耐火材料损坏的形式及原因,提出了预防耐火材料损坏的若干措施。

关键词:水泥窑;耐火材料;损坏;预防水泥工业窑系统发展趋势近年,水泥工业窑系统发展趋势是:标准化、大型化和技术经济指标优化。

窑系统发展第一个趋势是标准化日益增加,这主要是目前水泥厂能力有限和建筑业蓬勃发展的缘故。

另一原因是由于预热器、分解炉、回转窑和冷却机模块化问题的解决,系统的标准化使成本大大降低。

窑系统发展第二个趋势是大型化。

窑系统发展第三个趋势是技术经济指标优化。

自采用预分解窑技术以来,窑系统的工艺发展主要是产量提高、能耗降低、后期维修费减少、耐火材料消耗量降低和备件降低。

由于工艺的改善,即使用大量替代燃料也能燃烧完全。

同时降低熟料烧成温度和空气需要量并达到非常低的排放量。

且设置还原区和用多级燃烧系统,减少有害气体的排放。

更重要的是,控制参数相当少,主动参数有窑和分解炉用燃料的比例、喂料生量、窑尾排风机转速、冷却机风量。

被动控制参数有窑的废气温度、热器温度和压预力、窑尾温度、成带温度、三次风温、料出冷却机温度和篦床下的风压等。

新型干法窑通过控制分解炉产生还原性气氛。

回转窑窑头窑尾密封的发展

由于回转窑的特殊工作原理及回转窑复杂的运动。

包含高温、径向轴向窜动、不通心。

导致刚性密封效果差。

经张椿琪多年工作经验,研制出最新柔性密封。

自带润滑柔性密封方式,彻底解决了窑尾漏风漏料问题。

在现有窑头窑尾柔性密封中,使用效果最好,寿命最长。

回转窑一代密封方式及优缺点:

1.气缸式端面密封

2.迷宫式窑密封

3.石墨块窑密封

4.挡板式窑密封

以上密封为刚性密封,为最早使用窑密封方式,结构复杂,维修率高,使用寿命短,密封效果差。

不适合回转窑的径向轴向窜动的密封。

现以基本淘汰,大多数改为二代柔性密封方式。

回转窑二代密封方式及优缺点:

1.单层鱼鳞片式密封

2.双柔式窑密封

3.双向滚动式密封

以上密封为现基本流行密封。

在单层鱼鳞片密封的方式改进,增加至三层密封至四层(挡风板),效果提高很多,漏风率在5%左右,

基本达到环保节能。

缺点是钢对钢的直接摩擦。

导致磨耗高,寿命缩短。

回转窑三代密封方式及优缺点:

1.自带润滑耐磨柔性密封

三代回转窑密封是在多位专家及一线工作人员。

共同钻研,多次反复试验,终于成功研制耐高温,能润滑,密封效果好,使用寿命长的柔性密封方式。

适合各类回转窑窑头窑尾密封。

漏风率小于1% 如有问题,可百度张椿琪。